Аббревиатура MES объединяет программные решения, способные повысить эффективность технологических цепочек на производстве. Это название расшифровывается как Manufacturing Execution System – система управления производством. Софт такого плана применяется для автоматизации как управленческих, так и заводских процессов. Российские разработчики активно трудятся над созданием современных MES-систем. Рынок ПО, предназначенного для производственных компаний, динамично развивается.

Задачи и функции MES

Для успешной работы МЕС собирает информацию с разных источников, проводит обмен данными с другими системами для генерации единой схемы функционирования. В итоге удается провести всеобъемлющий систематизированный анализ всех необходимых процессов. Руководству компании проще принимать правильные решения, четче выполняется проверка качества продукции, повышается прозрачность проводимых операций.

Системы автоматизации выполняют следующие задачи:

- способствуют повышению конкурентоспособности продукции;

- сводят к минимуму производственные издержки и процент брака;

- улучшают производительность труда, способствуют рациональному расходованию трудовых ресурсов;

- обеспечивают стабильный рост прибыли.

Основные функции MES:

Современная MES система для промышленного предприятия

- сбор и хранение актуальных данных;

- анализ всех направлений деятельности;

- оперативное планирование;

- документооборот;

- диспетчеризация;

- контроль качества продукции;

- работа с персоналом;

- оптимизация логистики, ремонт и ТО транспорта.

MES системы в России

В нашей стране постоянно появляются новые автоматизированные системы. Не все они, конечно, идеальны, но критика некоторых IT-специалистов, направленная против недостаточно обкатанных программ, лишь отчасти справедлива. МЕС, без условно, не панацея, но качественный софт помогает развивать бизнес.

Системы автоматизации поддерживают организационные и плановые составляющие производственных процессов. Сильные стороны MES:

- Анализ деятельности компании. Составление подробного графика работы с учетом специфики организации. Формирование диаграмм загрузки оборудования, нарядов, лимитных карт и прочей документации.

- Диспетчеризация с учетом дифференцирования продукции по заказам, серийным номерам, партиям.

- Внесение оперативных изменений при нештатных ситуациях.

MES системы – примеры

Многие разработчики предлагают программы для планирования производства и составления производственных расписаний. Достойное место среди лучших MES-систем занимают программные продукты от российских научных центров.

В зависимости от назначения, программы имеют серьезные отличия, но все они подходят для оптимизации дискретного производства. Большинство систем полностью готовы к работе в отраслях, для которых они разработаны. МЕС – это универсальные программы, подлежащие при необходимости обновлению и доработке.

MES — пример создания и внедрения системы на предприятии (производство изделий из пластика)

Для систем автоматизации характерны следующие качества:

- гарантированная надежность;

- высокая производительность;

- возможность интеграции с востребованными АРМ;

- современность;

- простота использования;

- безопасность;

- легкая настройка.

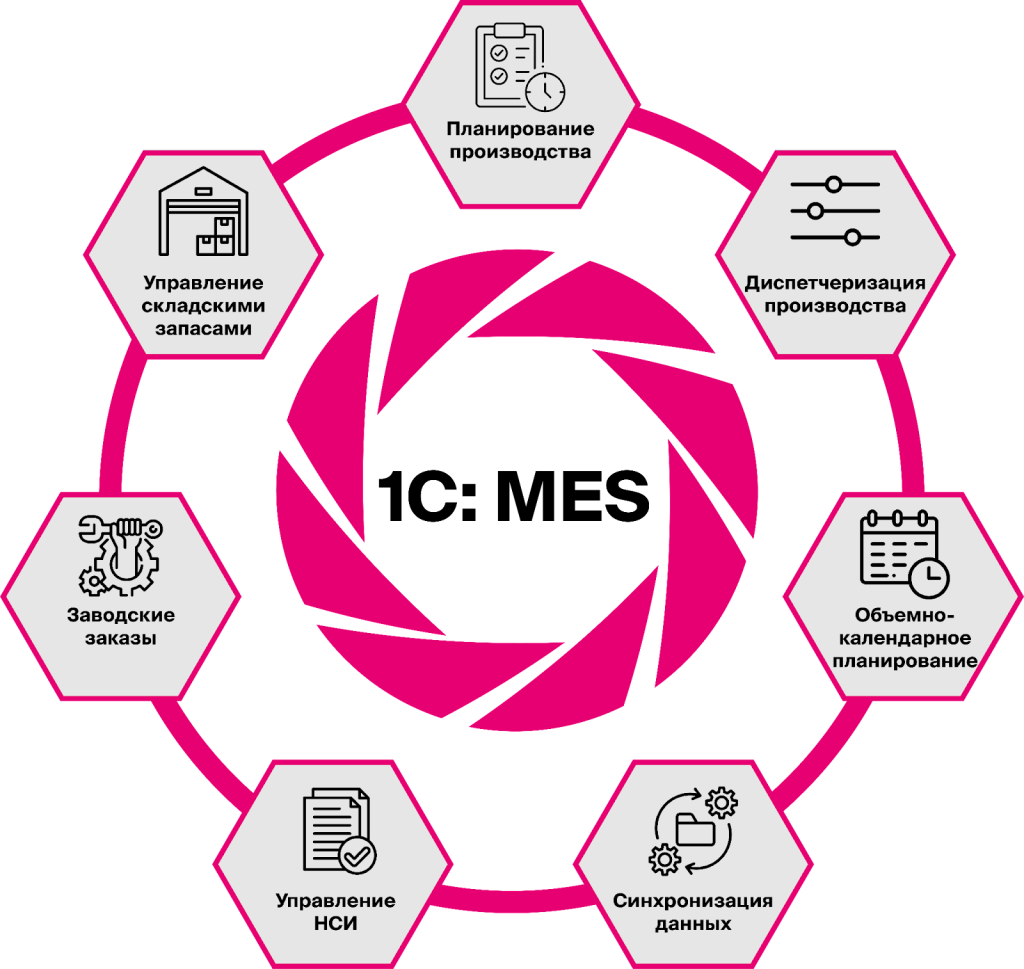

1С: MES Оперативное управление производством

Программное обеспечение от известного российского разработчика систем автоматизации бизнеса – Фирмы 1С. 1С:MES предназначен для производственного управления, диспетчеризации процессов и контроля качества готовой продукции. Система 1C: MES максимально приближена к производству, что позволяет программе формировать и редактировать план производства с учетом производственной ситуации и дополнительных ограничений.

Программа имеет встроенный механизм интеграции, поэтому может использоваться совместно с продуктами 1С:ERP и 1С:PLM. Это позволяет выстроить на предприятии единую систему учета в общем информационном пространстве, что означает постоянную доступность и достоверность данных.

1С:MES — система управления предприятием от российского разработчика. Это значит, что поддержка данного решения не прекратиться, а ваше производство будет работать непрерывно под управлением комплексной системы. Оставьте заявку, и наши специалисты расскажут вам более подробно о решении 1С:MES.

ФОБОС

Программное обеспечение разработано в Москве для крупных и средних машиностроительных предприятий. Основная задача системы – планирование и внутрицеховое управление. В инструментарий программы входят специальные команды, передаваемые интегрированной ERP-системе. Разработчики планируют добавить интерфейс для взаимодействия с «1С-предприятием».

Программу ФОБОС покупают не только отечественные компании, но и заграничные концерны. Систему успешно запустили на китайских заводах KONKA (г. Шенжень), «Линшихао» (г. Гуанчжоу), «Шэнжоу» (г. Фушань) и других крупных производствах.

YSB.Enterprise.Mes

Систему изначально разработали для деревообрабатывающей фабрики в г. Орле. Позже она показала хорошие результаты и на других производствах. МЕС предназначена для среднего и малого бизнеса, в ее функционал входит управление складом, формирование портфеля заказов, расчет зарплаты и проч. Системе сложно конкурировать с полноценными ERP, но ее возможностей достаточно для оптимизации малого предприятия, автоматизации внутрицеховых процессов.

PolyPlan

Система для оперативно-календарного планирования создана в Уфе для автоматизации управления машиностроительной компании. PolyPlan подходит и для других отраслей промышленности на этапе маркетинга, но по функционалу уступает предыдущим разработкам.

Изначально PolyPlan создавалась в качестве рабочего центра для обслуживания ведущих устройств. Со временем в систему добавили функционал для логистики и согласование трудового распорядка сотрудников.

Отличия между отечественным и импортным ПО

Российские MES-системы значительно отличаются от зарубежных. Преимущества отечественных разработок:

Системы автоматизации MES дают возможность:

- сократить производственный цикл на 5-75%;

- снизить объем брака на 0-30%;

- сократить расходы на обработку информации – минимум на 40%;

- уменьшить объем бумажной работы на 20-80%.

Для этого достаточно внедрить и активно применять систему. Адаптация в РФ проходит непросто, отдельные руководители считают расходы на оптимизацию слишком высокими.

Внедрение MES-системы даст новый толчок развитию любого предприятия, принесет увеличение прибыли. При покупке ПО отечественных разработчиков меньше вероятность приобрести систему, не являющуюся оптимальным вариантом для предприятия. Проще с техподдержкой и обновлениями.

Нет времени изучать все преимущества и особенности каждой из систем MES? Мы все сделаем за вас! Проанализируем ваше производство и подберем программное обеспечение, которое на 100% отвечает требованиям вашего производства. Просто оставьте заявку, и мы начнем работу!

Хотите получать подобные статьи по четвергам?

Быть в курсе изменений в законодательстве?

Подпишитесь на рассылку

Нажатием кнопки я принимаю условия Оферты по использованию сайта и согласен с Политикой конфиденциальности

Источник: www.1cbit.ru

Каталог продуктов. 1С:MES Оперативное управление производством. Электронная поставка

1С:MES Оперативное управление производством. Электронная поставка

Стоимость продукта

1С:MES Оперативное управление производством. Электронная поставка

298 000 руб.

1С:MES Оперативное управление производством

Возможности

Программный продукт «1С:Предприятие 8. MES Оперативное управление производством» предназначен для повышения эффективности управления производственными процессами на цеховом и межцеховом уровне производственных предприятий и предоставляет следующие возможности:

- Определение источников для планирования операций по объемно-календарным планам производства, заказам на производство с учетом приоритетов выполнения и индивидуальным выпускам для пополнения запасов;

- Управление плавающими горизонтами планирования;

- Формирование маршрутов производства с расчетом оптимальных партий запуска и выпуска;

- Определение пооперационных потребностей производства;

- Расчет критических дат запуска и выпуска для операций и производственных заданий, информирование о текущем состоянии производства с уведомлением о приближении к критическим срокам, анализ отклонений от графика зависимых контрольных значений.

Формирование расписания работы рабочих центров:

- Управление набором критериев оптимизации (мощность грузопотока, время транспортировки и переналадки и т. д.);

- Анализ загрузки оборудования с учетом планов по различным сценариям;

- Возможность подключения собственных алгоритмов составления расписаний и формирования партий запуска/выпуска для различных видов производств;

- Планирование загрузки с учетом простоев оборудования и ремонтов;

- Оперативное перепланирование загрузки рабочих центров.

Диспетчирование хода производства:

- Управление ходом исполнения операций;

- Анализ причин срыва сроков, простоев, ремонтов и т.д.

Улучшение технико-экономических показателей производства при внедрении системы достигается за счет:

- Сокращения времени выполнения заказов за счет рациональной загрузки оборудования, снижения объемов непроизводительного труда, уменьшения простоев и времени хранения подлежащих обработке материалов.

- Обеспечения оперативности получения и достоверности данных по движению материальных потоков, срокам, наличным запасам и расходам на всех этапах изготовления конечной продукции.

- Совершенствования системы учета и отчетности, упрощения и упорядочения производственного документооборота.

Подсистема планирования и общего управления производством.

В подсистеме реализован ролевой подход к организации рабочих мест, выделены рабочие столы специалистов по управлению производством:

Подсистема предназначена для:

- Обработки и анализа текущего состояния производственных заказов.

- Предварительного планирования и оперативного перепланирование заданий.

- Формирования, анализа и обработки производственных графиков.

- Формирования потребностей в материалах и анализа загрузки рабочих мест.

- Анализа текущего состояния производства.

- Запуска и регистрации этапов выполнения производственных заданий.

- Учета готовой продукции и брака.

В подсистеме реализованы следующие функции:

- Управление заказами — прием, обработка и анализ текущего состояния заказов на изготовление изделий:

- Оперативное планирование производственных заданий — предварительное планирование выполнения поступивших заказов, формирование, анализ и обработка производственных графиков, анализ загрузки рабочих мест, оперативное перепланирование заданий.

- Планирование заданий с учетом потребностей, реального производственного календаря, фактического состояния загрузки оборудования:

- Оптимизация производственной программы:

- Возможность использования внешних подключаемых алгоритмов для различных видов оборудования, рабочих центров:

- Построение производственного расписания с учетом выбранных ограничений и критериев оптимизации с использованием элементов эвристики.

- Определение минимальных/максимальных дат запуска/выпуска, определение критических путей.

- Возможность интерактивной корректировки производственной программы.

- Анализ и корректировка выполнения производственных заданий по рабочим местам или по заказам на основе диаграмм Ганта.

- Анализ (и, при необходимости, выравнивание) загрузки оборудования.

- Формирование и корректировка графиков рабочего времени по периодам, сменам и рабочим местам.

В системе используются ряд методик и алгоритмов построения производственного расписания:

- обратное планирование;

- прямое планирование;

- комбинированное планирование c применением многокритериальной оптимизации.

Для целей наглядного представления, анализа и предварительной обработки запланированных заданий предусматривается графическое отображение результатов планирования в форме стандартной диаграммы Ганта. Кроме того, в системе предусмотрены специальные средства оперативной корректировки сформированного графика производства, допускающие «ручное» изменение сроков выполнения отдельных операций и целых производственных заданий. В процессе планирования предполагается создание пооперационных графиков загрузки оборудования, на основании которого производится оценка необходимости и достаточности производственных мощностей, а в случае возникновения возможной перегрузки по какой-либо группе оборудования выдача соответствующего предупреждения и пакета предложений по оптимизации производственных заданий. Предусматривается возможность визуального анализа профилей загрузки рабочих центров.

Подсистема контроля производства

Подсистема позволяет проводить анализ текущего состояния производства, наличия ресурсов, регистрацию выполнения отдельных производственных операций, сопровождение и учет готовой продукции и брака.

Основные функции подсистемы:

- Сбор, обработка и оперативный учет данных о наличии и движении изделий по операциям:

Основные функции подсистемы:

- Анализ фактического состояния отдельных позиций заказов.

- Прогнозирование и «раннее оповещение» о наличии или возможном возникновении узких мест.

- Формирование сопроводительной и отчетной документации.

Общая схема оперативного контроля производственного процесса включает следующие элементы:

- Предварительное формирование заданий.

- Дополнительная корректировка заданий в целом или отдельных производственных операций.

- Проверка наличия необходимых ресурсов для производства.

- Запуск заданий в производство с выводом на печать комплекта сопроводительной документации.

- Регистрация выполнения отдельных производственных операций.

- Диспетчирование заданий на основе анализа сроков, текущей загрузки оборудования и другой оперативной производственной информации.

- Обзор состояния производства по заказам и рабочим местам.

Подсистема управления нормативно – справочной информацией

Данная подсистема предназначена для реализации бизнес-процессов создания, хранения, корректировки и использования необходимой для работы общей нормативно-справочной информации. Применение данной подсистемы обеспечивает информационную поддержку взаимодействия между различными подсистемами конфигурации в целом. Для подготовки и управления инженерными данными рекомендовано совместное использование специализированного решения «1С:PDM Управление инженерными данными», с которым реализованы инструменты совместной работы.

Основные виды информации, предполагаемые к ведению в подсистеме управления данными:

- Данные о составе продукции включают подробные сведения о номенклатуре изготавливаемых предприятием изделий, о спецификациях входящих в их состав элементов, узлов, деталей и комплектующих, а также о необходимых для их производства материалах, инструментах и технологической оснастке:

- Данные о технологических процессах определяют для каждого изготавливаемого изделия перечень производственных операций, их последовательность и длительность, а также необходимые для выполнения операций производственные мощности. Различают стандартные технологические процессы (используются для серийного производства) и процессы, используемые в конкретном заказе (например, в случае единичных или мелкосерийных выпусков):

- Данные о производстве содержат сведения о структуре предприятия (производственных подразделениях), календаре рабочего времени и трудовых нормативах (по предприятию в целом, и по отдельным рабочим местам), данные по обрабатывающим центрам и группам оборудования (производительность, количество, сменность и т.д.), по временам межоперационных переходов:

- Данные о заказчиках и поставщиках обобщают сведения о внешних и внутренних потребителях предприятия и его отдельных подразделений, о производителях комплектующих и услуг, поставщиках сырья и материалов. Данные служат основой для формирования внутренних и внешних по отношению к системе заказов.

- Поддержка системной информации (администрирование пользователей, настройки системы):

Подсистема интеграции

Назначение данной подсистемы — прием и передача информации из/в учетную или управленческую систему предприятия.

Основные функции, реализованные в подсистеме:

Интеграция с производственной подсистемой «1С:Управление производственным предприятием», редакция 1.3 для расширения функционала в части оперативного управления производством на пооперационном уровне. С целью оптимизации взаимодействия конфигураций «Управление производственным предприятием» и «MES Оперативное управление производством», конфигурация «MES Оперативное управление производством» содержит ряд объектов, которые были позаимствованы из конфигурации «Управление производственным предприятием». Разработаны типовые механизмы для:

- Синхронизации данных нормативно справочной информации.

- Приема заказов на производство.

- Выгрузки данных материального учета (исходные данные для формирования регламентированный отчетности, данные НЗП и др.).

- Формирования и передачи заявок на пополнение ТМЦ.

Дополнительно разработан механизм обмена внешними заданиями с конфигурацией «1С:Документооборот».

Технологические достоинства

Использование современной трехуровневой платформы с комплексным приложением масштаба предприятия, позволяет директору по ИТ и специалистам ИТ-подразделения предприятия быть уверенными в надежности хранения данных, производительности и масштабируемости системы. ИТ-специалисты получают удобный инструмент для реализации задач, необходимых предприятию и сопровождения созданной при внедрении системы.

На платформе «1С:Предприятие 8.2» реализовано новое клиентское приложение – тонкий клиент: он может подключаться по протоколам http или https, при этом вся бизнес-логика реализуется на сервере. Удаленные подразделения могут, используя тонкого клиента, подключаться через Интернет и в on-line режиме работать с информационной базой. Повышается безопасность и скорость работы.

На платформе «1С:Предприятие 8.2» реализовано новое клиентское приложение – Web-клиент: не требует установки на компьютер пользователя никаких компонент, позволяет использовать на рабочих местах пользователей операционных систем: Windows, Linux, Mac OS, iOS. Не требует администрирования на компьютерах пользователей. Обеспечивает оперативный доступ к информационной базе для «мобильных» сотрудников.

Реализован специальный режим работы клиентских приложений — режим низкой скорости соединения (например, при работе через GPRS, dialup). Можно работать в любой точке, где нет постоянного подключения к Интернету.

В режиме управляемого приложения интерфейс не «рисуется», а «описывается». Разработчик определяет только общую схему командного интерфейса и общую схему форм. Это описание платформа использует при построении интерфейса для конкретного пользователя с учетом различных факторов:

- прав пользователя;

- особенностей конкретного внедрения;

- настроек, сделанных самим пользователем.

Возможно построение индивидуального интерфейса для каждого пользователя.

Реализован механизм функциональных опций. Они позволяют включать / выключать необходимые функциональные части конфигурации без изменения самого прикладного решения. Можно подстраивать интерфейс под каждую роль, учитывая предпочтения пользователей.

Защита информации

Фирмой «1С» получен сертификат соответствия № 2137 от 20.07.2010 г., выданный ФСТЭК России, который подтверждает, что защищенный программный комплекс (ЗПК) «1С:Предприятие, версия 8.2z» признан программным средством общего назначения со встроенными средствами защиты информации от несанкционированного доступа (НСД) к информации, не содержащей сведения, составляющие государственную тайну. По результатам сертификации подтверждено соответствие требованиям руководящих документов по защите от НСД -5 класса, по уровню контроля отсутствия недекларированных возможностей (НДВ) по 4 уровню контроля, подтверждена возможность использования для создания автоматизированных систем (АС) до класса защищенности 1Г (т.е. АС, обеспечивающих защиту конфиденциальной информации в ЛВС) включительно, а также для защиты информации в информационных системах персональных данных (ИСПДн) до класса К1 включительно.

Сертифицированные экземпляры платформы маркированы знаками соответствия с № Г 420000 до № Г 429999.

Все конфигурации, разработанные на платформе «1С:Предприятие 8.2» (например, «Зарплата и управление персоналом», «Управление производственным предприятием», «MES Оперативное управление производством») могут быть использованы при создании информационной системы персональных данных любого класса и дополнительная сертификация прикладных решений не требуется.

Масштабируемость и производительность

Использование платформы «1С:Предприятие 8.2» обеспечивает эффективную работу и надежное хранение информации при работе сотен пользователей. Современная трехуровневая архитектура системы дает сохранение высокой производительности при значительном росте нагрузки на систему и объемов обрабатываемых данных. Высокая отказоустойчивость достигается за счет резервирования кластера серверов, а оптимизация быстродействия — за счет динамической балансировка нагрузки между кластерами. Использование СУБД мировых лидеров (MS SQL, IBM DB2, Oracle Database) позволяет строить высокопроизводительные и надежные информационные системы.

Построение территориально распределенных систем

В «1С:Предприятии 8» реализован механизм управления распределенными информационными базами, который обеспечивает работу единого прикладного решения (конфигурации) с территориально разнесенными базами данных, объединенными в многоуровневую иерархическую структуру.

Это дает возможность строить на основе конфигурации «MES Оперативное управление производством» решения для предприятий сетевой или холдинговой структуры, позволяющие эффективно управлять бизнесом и видеть картину «в целом» с необходимой для принятия решений оперативностью.

Интеграция с другими системами

Обеспечивается интеграция с внешними программами отечественных и зарубежных разработчиков (например, технологическая подготовка производства, система «клиент-банк») и оборудованием (например, контрольно-измерительные приборы или складские терминалы сбора данных) на основе общепризнанных открытых стандартов и протоколов передачи данных, поддерживаемых платформой «1С:Предприятие 8.2».

Возникли вопросы?

Отправьте сообщение, наши специалисты свяжутся с вами в ближайшее время!

Источник: axioma-soft.ru

MES-системы. Что делать?

Зачем нужна MES-система? И какая она бывает? Сегодня такой вопрос уже задают немногие. Хотя ещё 5-7 лет назад в России очень многие менеджеры высказывали серьезные сомнения. Надо отдать должное руководству России в его усилиях по развитию и популяризации этой тематики.

Настоящая информация, приводимая в статье, должна дать общее представление об автоматизации производственных процессов и ответить на вопрос «Нужна ли MES-система на вашем производстве?» и «Насколько она нужна?».

Существует целый ряд информационных систем, таких как ERP, MES, АСУТП, CAD/CAM/CAE, GIS и много других. Все они имеют очень конкретное назначение и реализуют специфический для них функционал.

И MES-система, в том числе, имеет четко специфический функционал, который служит для автоматизации производственных процессов.

И так, что такое MES-система?

MES предназначена для автоматизации производственных процессов на предприятии. Причем, на разных предприятиях состав MES-системы может быть разный. Например, формирование портфеля заказов может осуществляться в ERP, а может и в MES.

Формирование производственных заказов из коммерческих, может осуществляться как в ERP, так и в MES. Объемное планирование может осуществляться как в ERP, так в MES.

Можно и далее приводить примеры. Но это не цель данной статьи.

Какие основные подсистемы входят в состав MES?

- Это конечно же ядро MES-системы (Core). Оно обеспечивает необходимые функции межподсистемного взаимодействия всех подсистем MES и также наделение пользователей ролями, разрешениями и т.п., контроль за пользователями (логирование) и др. основные системные функции.

- Далее, это система MDM (НСИ) – система управления справочниками MES-системы. Часть справочников в MDM MES загружается из ERP, а остальные создаются и ведутся в MES. Без этих справочников функционирование MES невозможно.

- Следующая подсистема – это TPP. Это система подготовки производства. Она необходима для формализации технологических процессов производства готовой продукции и отражает все технологические, транспортные операции, операции контроля качества и др. от входного сырья, до складирования на складе готовой продукции

- Далее, это подсистема производственного и складского учета (PM и WMS). Подсистема предназначена для контроля изготовления и прохождения продукции по всем технологическим переделам, станкам, агрегатам, линиям, а также всех операций на всех складах предприятия – входных, промежуточных и склада готовой продукции.

- Следующая подсистема – это EAM (ТОиР). Подсистема предназначена для контроля и технического обслуживания оборудования.

- Далее подсистема QM/LIMS. Она обеспечивает управление качеством и лабораторией. Подсистема предназначена для автоматизации всех процессов контроля качества изготавливаемой продукции и управления лабораторными испытаниями, необходимыми для контроля качества.

- Следующая подсистема – это DPU. Это служебная подсистема, которая выполняет роль визуализации всей необходимой производственной информации для диспетчеров и других заинтересованных лиц с целью принятия оперативных решений.

Одна из самых сложных и необходимых подсистем – это ODS или APS

Это подсистема оперативного планирования и перепланирования производства. Основное её назначение заключается в построении наиболее эффективного графика производства.

Важно отметить, что для работы подсистемы оперативного планирования и перепланирования необходимы данные от подсистемы производственного и складского учета, подсистемы управления качеством, подсистемы ТОиР. Иными словами, мы можем корректно планировать или перепланировать, только тогда, когда точно понимаем – что и где находится на производственных переделах и складах, что из продукции принято по качеству и что нет, когда и на какие интервалы времени намечены остановы оборудования для обслуживания. В противном случае, без перечисленных данных, построить график производства невозможно. Не говоря уже о том, чтобы оперативно его перепланировать из-за меняющихся ситуаций на производстве.

Также важно отметить, что для более эффективного использования MES необходимо обеспечить её тесную интеграцию с другими системами, функционирующими на предприятии. А вот глубину интеграции, можно определить лишь на этапе рабочего проектирования и в соответствие именно с той необходимостью, в которой нуждается предприятие. Т.е. необходимость и достаточность при внедрении MES никто не отменял. Это связано со значительными финансовыми и временными затратами, которые существенно влияют на весь процесс внедрения MES и с её дальнейшей эксплуатацией и развитием.

Сложная и многофункциональная MES-система

Так как система MES-система достаточно сложная и многофункциональная, хотелось бы, чтобы пользователь до внедрения достаточно глубоко ознакомился с функциональностью MES-систем, их архитектурными особенностям, порядком внедрения подсистем, интеграции со смежными системами.

Почему? Именно MES-система в реальной жизни должна стать основным инструментом управления всеми производственными процессами и должна способствовать повышению эффективности производства, снижению издержек.

На момент образования ассоциации MESA, система MES состояла из конкретного множества подсистем. Затем MESA вывела за рамки MES-системы, такие подсистемы как MM, DOC, ODS.

Такое решение является крайне сомнительным, т.к. в оптимальном случае, все подсистемы должны функционировать на едином ядре (Core). Работа всех подсистем на общем ядре позволяет по максимуму минимизировать межподсистемное взаимодействие подсистем. А трудоемкость интеграции со сторонними системами, как известно может занимать 40-60% трудоемкости непосредственно всей трудоемкости внедрения MES-системы.

Особое место в проектировании, внедрении MES-систем, является тема по методике оценки эффективности производства и внедряемой MES. Данная тема является достаточно сложной, дорогостоящей и связана с построением соответствующих моделей для корректных расчетов. Вместе с тем, следует отметить, что по информации крупных западных инженерных и консалтинговых компаний, известно, что сроки окупаемости MES лежат в пределах 6-12 месяцев. А на ряде производств, функционирование производства и вовсе невозможна без использования MES-системы.

Материал очерка не претендует на положение единственно верного мнения на проектирование и внедрение MES. Это субъективное мнение автора, основанное на более чем 20-ти летнем реальном опыте работы с MES-системами, опыте наблюдения и контактов с крупнейшими предприятиями России и западных стран.

Источник: picktech.ru