Автоматизируемый склад получает преимущества в работе и обслуживании клиентов, снижаются потери во время выполнения складских операций, повышается производительность.

Система позволяет централизованно, под управлением программного обеспечения, с применением рабочих станций и радиотерминалов выполнять складские операции.

Внедрённая WMS-система осуществляется просто и эффективно, сводит к минимуму потери при выполнении складских операций.

Заметные преимущества компания, внедрившая у себя на службу это решение, получает при обслуживании клиентов. Оперативность работ и точность их выполнения формируют высокую лояльность клиентов и партнеров.

Внедренная WMS мгновенно предоставляет информацию о местоположении товара, его количестве и других требуемых величин, касающихся актуального запроса. Соответственно это делает работу склада быстрой и качественной.

Функционал WMS-системы

WMS-система обеспечивает управление процессами на складе и осуществляет контроль за выполнением складских операций, таких как: приемка, перемещение, хранение, комплектация, отгрузка. Она интегрируется с аналитическими и учетными программами предприятия, позволяя оперативно осуществлять управление складом. При этом обеспечивается прозрачность данных в цепочке поставок всего предприятия, увеличение эффективности эксплуатации складской территории.

Когда нужна WMS система? | 1С WMS логистика управление складом

WMS-системы предназначены для компаний, специализирующихся на логистике, а также для организаций, занимающихся торговлей, производством продукции и оказывающих дистрибьюторские услуги.

Приемка товара

Система управления складом (WMS) — по предварительно настроенным алгоритмам совершает управление работой склада.

Приемка товара настраивается под требование пользователя системы.

Основная задача WMS — обеспечение приемки товара и управления складскими процессами с минимальными ошибками. При этом экономя тся время и нервы.

Учет товара

WMS — система для склада, не только управляет процессами, но и позволяет пользователям получать актуальную информацию в режиме реального времени о его количестве, позволяет ликвидировать затаривание склада остатками.

Система управления складом (WMS) позволяет равномерно распределять товар. Система отслеживает серийные номера, артикулы каждой единицы товара.

При оптимальном распределении товара происходит бесперебойная работа и экономия складского помещения.

Оптимизация процесса хранения

Автоматизируемый склад моделирует схемы хранения различных товаров, учитывает их характеристики: вес, спрос, скорость товарооборота.

Такая схема позволяет организовать процесс хранения таким образом, чтобы востребованные или крупногабаритные товары располагалось в зоне отгрузки.

Такая модель хранения обеспечивает эффективную работу склада.

Заполните форму чтобы получить стоимость WMS для вашего склада

Обслуживание клиентов

WMS быстро и безошибочно обрабатывает заказы и оперативно их распределяет.

WMS система. Общее управление складом.

Конкурентоспособность компании повышается благодаря быстроте и качеству обслуживания. Формируется лояльность клиентов и растет авторитет компании.

Чем WMS отличается от ERP

ERP — это система планирования ресурсов предприятия. Часто WMS является ее частью и поддерживает интеграцию с ней.

В то же время и WMS, и ERP — самостоятельные IT-продукты, на практике можно применять что-то одно в зависимости от задач бизнеса.

Помогает работать с технологическими процессами

и поддерживает различное оборудование

для инфраструктуры склада

Организует работу с документами

Управление производственными процессами

в режиме реального времени

Единая схема транзакций — все операции фиксируются

в базе, в дальнейшем по ним можно обрабатывать

и анализировать данные, а также составлять отчеты

Польза от применения

Оперативное реагирование на все события на складе

По физическим характеристикам: вес, размер и т.д.

По количеству, стоимости

Грузы и их движение, работа персонала

Документы по совершенным операциям

Любые типы грузов

Только объекты со схемой складских операций

Итак, модуль ERP выполняет только учетную функцию. Его достаточно для работы со стандартными операциями — приемка и отгрузка, например.

Если необходимо выполнять более серьезные процедуры — допустим, ставить задачи персоналу, формировать запросы на пополнение запасов, комплектовать отправления, — поможет WMS. В ней есть полный набор функций для управления складом.

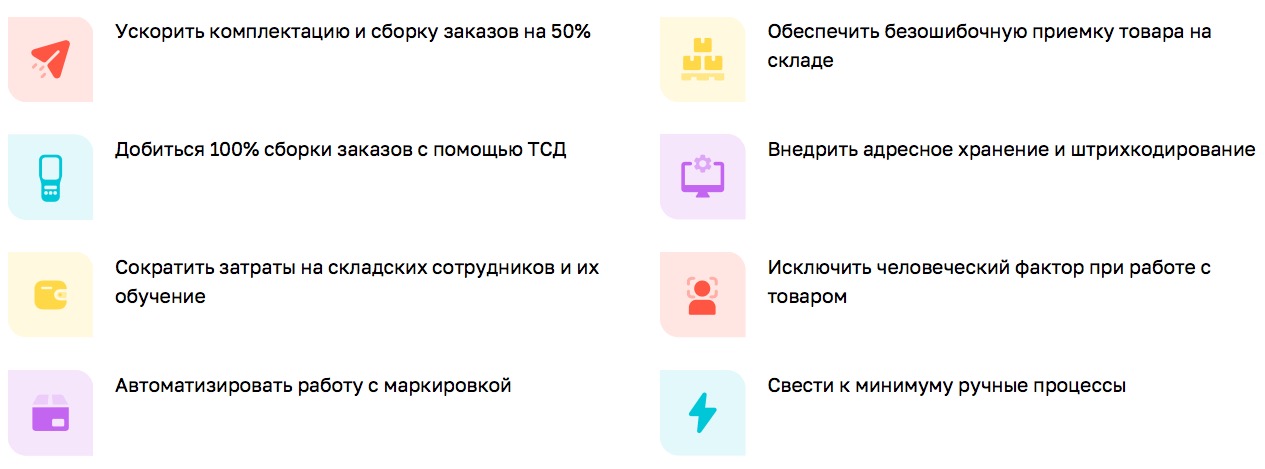

Пять преимуществ системы управления складами

WMS поможет сэкономить средства и повысить эффективность во многих областях работы на складе. Если говорить конкретнее, то вот пять основных преимуществ системы:

- автоматизация и оптимизация склада;

- сокращение расходов, уменьшение затраченных информационных и кадровых ресурсов;

- информация в реальном времени, оптимизация информационных процессов, документооборота;

- оптимизация работы сотрудников;

- доверие клиентов и поставщиков.

Автоматизация и оптимизация склада

WMS автоматизирует и оптимизирует любые складские процессы: анализ поступающих и исходящих товаров, обработка и распределение больших объемов товара, маркировка упаковки, резервирование, иные функции. При этом система многократно сокращает количество ошибок, допускаемых при комплектовании и отгрузке грузов обычным человеком, а также устраняет дубли и ненужные операции.

Дополнительно она способна отправлять данные ERP и системам управления перевозками, что позволяет организовать полноценную и одновременную работу как внутри склада, так и за его пределами.

Сокращение расходов

Имея ВМС, можно определять последовательность отгрузки товаров и места, где требуется увеличить продажи. Это особенно эффективно при наличии продуктов с ограниченным сроком годности.

Помимо этого, используя алгоритмы Warehouse Management Suite можно максимально эффективно реализовывать место на складе: размещение запасов, оптимальные пути для перевозки и так далее. Многие системы предлагают моделирование этажей с последующим созданием планов по эффективному использованию площади: размещение поддонов, полок, оборудования.

Информация в реальном времени

WMS собирает данные через сканирование различных инструментов отслеживания местоположения — штрихкоды, датчики, метки RFID — и предоставляет полную информацию о запасах в реальном времени и их текущем месте пребывания. Благодаря этому можно точнее прогнозировать спрос, реализовывать запасы в срок, отслеживать продукцию даже в случае отзыва.

Оптимизация работы сотрудников

С помощью WMS можно анализировать и прогнозировать не только продукцию, но и трудовые кадры. Конкретнее:

- отслеживать потребность в персонале;

- составлять рабочие графики, указывать начало и конец рабочего дня;

- оптимизировать время работы исходя из доступных трудовых ресурсов;

- назначать задания работникам исходя из различных факторов;

- предлагать обучение;

- многое другое.

Дополнительно отметим возможность реализации системы уровней допуска через создание учетной записи каждому сотруднику. К тому же налаженная система облегчает работу и повышает мотивацию сотрудников.

Доверие клиентов и поставщиков

Все пункты до этого вели к одному, главному преимуществу — лояльность клиентов и поставщиков. Планирование работы, ускорение перемещения поставок, уменьшение издержек, оптимизация доставки и сбора заказов — все позволяет завоевать доверие и улучшить репутацию бренда.

Типы систем управления складами

Выделяют следующие типы решений WMS: автономное, облачное, интегрированные в ERP и различные платформы для управления цепочками поставок. Узнать и подобрать идеальный тип WMS невозможно, каждый в определенной степени хорош и плох, используется для различных задач и целей. Решение о том какой из типов принять для улучшения работы склада должно основываться на возможностях и требованиях конкретного бизнеса.

Автономное решение WMS

Автономная WMS предполагает наличие собственного оборудования, для которого крайне важно обладать множеством возможностей для пользовательской настройки. Как следствие, это приводит к повышению стоимости системы. Также с помощью автономного решения бизнес может жестче контролировать и защищать свои данные, программное обеспечение. Часто развертывается в несколько этапов.

Стоимость приобретения подобных складских программ существенно выше аналогов, так как после покупки коробочной комплектации ПО (программа и документация), включая отдельные части, переходит в собственность компании и позволяет создать собственную автоматическую инфраструктуру.

Технически получается ситуация равных рисков и возможностей — бизнес обретает полную свободу действий и возможность гибкой настройки, а взамен платит повышенный ценник, обязывается обслуживать, обновлять и внедрять доработки самостоятельно.

Отдельно стоит выделить обновление автономных решений, так как со временем любая система стареет. Как следствие, внедрять новые технологии и интегрировать другие платформы со временем становится сложнее.

Мы же предлагаем отличное решение, которое сочетает в себе плюсы обоих вариантов и минимизирует расходы. После приобретения WMS для 1С вам не нужно: докупать лицензии, платить за обновления, делать перепрошивку оборудования и так далее. Внедряем — оперативно, интерфейс настраивается под любую отрасль, поэтому результаты не заставят себя ждать.

Облачное решение WMS

Облачные решения разворачиваются и работают в разы быстрее, стоят куда меньше своих аналогов, быстро адаптируемы и работают в соответствии с общими требованиями. Распространяются по модели SaaS — готовое программное обеспечение предоставляется как услуга. Предлагают бизнесу большую гибкость, регулярные обновления, долгосрочную поддержку, легкое внедрение инноваций — фактически, закрывают все проблемы автономных решений. Не требуется серьезное техническое обеспечение: собственные компьютеры и серверы.

Есть и проблемы. Первая — регулярные платежи, которые обеспечивают доступ в систему. Рано или поздно стоимость облачного решения превысит цену автономной WMS, даже не смотря на постоянно обновляемый функционал.

Вторая — необходимость постоянного и стабильного подключения к интернету. Если произойдет разрыв со стороны заказчика, блокировка со стороны поставщика ПО или любая другая непредвиденная ситуация, то облачная WMS просто упадет.

Третья — отсутствие контроля. Бизнес платит за оказываемую услугу, а не за ПО. И у поставщика программного обеспечения в документах часто указаны сотни причин перестать её оказывать.

WMS-система для склада: как выбрать?

Прежде всего данное ПО является инструментом бизнеса, и должно полностью соответствовать его интересам. Главным критерием является полнота покрытия складских процессов. Условия хранения разных групп товаров имеют существенные отличия, поэтому к ним требуется отдельный подход, если WMS неспособна это обеспечить, то ее внедрение не принесет ожидаемого результата, так как сохранится частично старый подход к управлению.

Отличия между отечественными и зарубежными системами

Западные разработки, локализованные с учетом особенностей рынка, обладают большей функциональностью, но имеют высокую цену. Целевой аудиторией отечественных производителей являются небольшие предприятия, которые не могут позволить себе крупных вложений, при этом им не требуется слишком сложная система управления складом .

Объясняется разница в развитии большими бюджетами зарубежных производителей, а также размерами рынка. Сфера логистики там чрезвычайно развита, а процесс автоматизации происходит на протяжении 20 лет, что дает возможность постепенно совершенствовать технологии.

Большинство зарубежных продуктов позиционируют себя как полноценная CMS, в которой присутствует программа управления производством , но часто в покупке отдельного модуля может быть отказано по причине отсутствия локализации. На самом деле причина кроется в том, что этот модуль создан сторонними разработчиками, поэтому возникают проблемы интеграции.

Существуют определенные правила выбора систем, если их придерживаться, то вероятность, что удастся найти необходимое решение, увеличивается. Однако, нужно четко понимать, что даже при самом подходящем варианте, моментально решить все проблемы, не получится. Необходимо время.

Расчет возврата инвестиций (ROI)

Это поможет понять масштабы необходимого бюджета, а также лучше спрогнозировать оптимальное время перехода, ведь бизнес часто носит сезонный характер и свободные средства не всегда в наличии.

Можно выделить несколько действительно важных параметров, которыми должна обладать WMS:

- возможность составления отчетов о состоянии склада и проделанных операциях в режиме реального времени;

- способность к ведению непрерывного учета товаров;

- высокая надежность даже при высоких нагрузках;

- возможность оптимизации работы всех составляющих элементов склада, в том числе оборудования и персонала;

- сокращение времени поиска и отгрузки товара, снижение количества ошибок и возвратов.

Наиболее подходящими объектами для внедрения таких систем являются склады с высоким оборотов товара, поскольку за счет снижения стоимости каждой операции они быстрее окупают вложения.

Факторы формирования цены

Суммарная стоимость состоит из нескольких компонентов:

- Цена лицензии . Плата за право пользоваться этим ПО, может предоставляться как для компании, так и тарифицироваться по количестве пользователей. Разделяется на разовую плату, которая разрешает пожизненное использование текущей версии, и аренду программы, которая предполагает ежемесячную или ежегодную плату.

- Техническая поддержка . Сюда относится стоимость подготовки сотрудников, обучения правилам работы в новой системе, зарплата персонала и плата за фирменный сервис поддержки от производителя.

- Расходы на разработку . Может потребоваться создание дополнительных модулей для решения проблемы интеграции с существующими решениями, в частности, таким может быть система управления производством .

Уточните у поставщика стоимость каждого из пунктов. Требуется рассчитывать затраты на несколько лет вперед, результат может значительно отличаться от предполагаемого изначально.

Планирование работы системы

Полагаться только на разработчиков при внедрении WMS-системы будет ошибочно.

Они не могут знать особенностей работы предприятия, поэтому предлагают условия максимально похожие друг на друга.

Но это не означает, что составлять ТЗ нужно самостоятельно, в таких случаях заказчик может допустить ряд ошибок, которые будут неблагоприятно влиять на дальнейшую деятельность. Не стоит использовать готовые ТЗ, которые применялись в других компаниях – идеальным вариантом является участие в обсуждении условий обеих сторон. Даже если на это потребуются затраты, то они вскоре окупятся за счет эффективной работы и роста числа клиентов.

Сравнение с действующими решениями

Во многие программы бухгалтерского учета встроены низкофункциональные модули WMS.

Если такая применяется на складе, то следует проанализировать ее работу, постарайтесь определить преимущества и недостатки, проведите опрос персонала и выясните чего именно им не хватает в работе. Затем, необходимо ознакомиться с характеристиками действующих предложений на рынке. Еще не время выбирать лучшую, просто структурируйте все возможные функции в одном документе, они должны быть четкими и понятными. Нужно выделить из них лишь те, которые действительно нужны именно вашему складу, отбросив остальные. В о время выбора системы обратите внимание на ее назначение, у многих производителей существуют модификации с разными возможностями, в зависимости от размеров и назначения хранилища.

Итогом анализа предложений должен стать список из 3–4 компаний, нужно понимать, что идеального варианта не существует. На первом этапе стоит отсеять только предложения со слишком высокой стоимостью или низкой функциональностью. Далее, следует действовать постепенно, не стоит исключать слишком много предложений за раз.

Теперь настало время переговоров с поставщиком, нужно обязательно лично уточнить все возникшие вопросы и спорные моменты. Рекомендуется посетить склад до заключения соглашения, пообщайтесь с работниками, возможно, у них будут собственные пожелания.

Интегрированная система ERP и WMS на базе SCM

Существует комплексная WMS, разработанная как модули, ячейки или приложения для устройств, в том числе мобильных, с возможностью интеграции платформ ERP и цепочек поставок. Специфика применения подобных решений — упрощенная интеграция любых имеющихся функций из перекрывающихся областей, например учет, отчетность, бизнес-аналитика.

С их помощью можно получить целостное представление бизнеса и логистики, достичь полной прозрачности и скоординированности складских и логистических процессов. Подобные системы отличаются быстротой и гибкостью, установка и настройка могут осуществляться силами заказчика или разработчика.

Источник: itscan.ru

Что такое WMS?

WMS – аббревиатура от английского «Warehouse Management System», или «система управления складом». Часто можно встретить русскоязычную аббревиатуру СУС, а некоторые производители относят свои системы даже не к WMS, а к IMS (inventory management system), WCMS (warehouse complex management system), и так далее. Те, кто чуть больше остальных погружен в складскую тематику, при упоминании об управлении складом сразу вспоминают радиотерминалы, этикетки, штрихкоды и прочие обязательные атрибуты внедрения. Те, кто погружен меньше, ассоциирует выражение «управление складом» со «складским учетом», что порой приводит к некоторым терминологическим разногласиям: если штрихкоды — это отсылка на технологии автоматической идентификации, то «складской учет» чаще ассоциируется с оформлением товаросопроводительной документации и ведением информации о складских остатках.

Перед тем, как мы перейдем к первому разделу, хотелось бы сказать, что статья не ставит перед собой цель рассмотреть весь возможный функционал. Она является, скорее, ознакомительной – как раз для тех, кто слышал или знает общие слова о WMS, но хочет узнать больше.

Автоматическая идентификация

Если говорить простым языком, то суть АИ можно определить прямо из названия. На склад приходят разнообразные грузы, и одна из важнейших задач — это идентифицировать параметры каждого груза на входе и выходе.

В качестве параметра чаще всего выступает наименование и логистическая упаковка, чуть реже — сроки годности и даты производства, завод-изготовитель, номер производственного лота, и прочее. Естественно, для передачи этих данных между участниками логистической цепи невозможно использовать централизованное хранилище данных, ввиду чего информацию приходится размещать прямо на единичной, групповой и/или транспортной упаковке в виде этикетки или радиометки. Чаще всего используются этикетки со штрихкодом, хотя порой удается встретить товары, маркированные радиометками (например, пошитая в Европе одежда). Так как радиометки используются крайне редко, на продукции можно найти еще и штрихкод. Таким образом, если у нас нет оборудования для чтения радиометок, мы можем использовать штрихкод.

Контроль исполнения

Есть такой класс информационных систем управления, как «системы контроля исполнения». Их задача заключается в том, чтобы при помощи разнообразных инструментов (сканеры штрихкода, контрольные числа и так далее) убедиться в том, что поставленная задача была выполнена исполнителем. Как раз с целью контроля исполнения, на складе штрихкодом маркируются все объекты, с которыми сотрудники могут выполнять какие-либо операции. Например, свой штрихкод получает каждая ячейка склада (складское место), где могут быть размещены грузы. Давайте теперь подумаем, как же мы проконтролируем исполнение задачи на размещение груза в ячейку? Раскладывая эту задачу на простые составляющие, имеем:

1) Сотрудник подошел к заданному грузу, находящемуся в заданном месте

2) Сотрудник переместился с грузом к заданной ячейке

3) Сотрудник разместил груз в ячейке

Таким образом, для обеспечения контроля исполнения нам потребуется штрихкод не только у ячейки, но еще и у груза. Если мы дадим сотруднику возможность на каждом этапе осуществлять сканирование штрихкода специальным сканером, то сможем определить, что он:

1) Подошел к той ячейке, откуда необходимо извлечь груз (сканирование ШК исходной ячейки)

2) Взял правильный груз (сканирование ШК груза)

3) Доставил груз к целевой ячейке (сканирование ШК целевой ячейки)

В зависимости от предприятия и типа склада, который мы автоматизируем, может использоваться самое разнообразное оборудование: радиотерминалы, информационные киоски, системы pick-by-light, put-to-light, а также банальные компьютеры с подключенным USB-сканером, расположенные близко к исходным и целевым ячейкам. Чаще всего, однако, можно встретить именно радиотерминалы — специальные промышленные КПК с встроенным сканером штрихкода (и не только — в зависимости от комплектации). Все радиотерминалы подключены к общей радиосети, так что сотрудник получает на экран терминала указания в пошаговом режиме: «Подойдите к месту… и сканируйте его ШК», «Возьмите груз… и сканируйте его ШК», «Разместите в ячейке… и сканируйте ее ШК». Помимо контроля исполнения, мы получаем еще и полезную статистику о времени перемещения сотрудника между ячейками, а также затратах времени на каждом этапе выполнения задачи. Главное — не увлечься слишком сильно, так как сканирование штрихкода тоже занимает некоторое время, и на тех складах, где выполняется большое количество операций — например, 20 000 операций в смену, — задержка даже в 2 секунды даст 40 000 секунд издержек, что превышает 11 ресурсо/часов.

Сквозная диспетчеризация

Принимая во внимание, что каждый сотрудник оснащен радиотерминалом, и выполняет задания в пошаговом режиме, пора бы задуматься о том, откуда эти задания поступают. Функционал диспетчеризации является одной из фундаментальных возможностей WMS, и именно корректно настроенный и эффективный алгоритм распределения текущего объема задач между исполнителями позволяет складу работать быстро и качественно. Представим себе сотрудника на, скажем, погрузчике. Погрузчик ездит по складу и имеет возможность ставить и снимать со стеллажей грузы, а также перемещать их между напольными ячейками. Далеко не все актуальные на текущий момент задания имеют одинаковый приоритет: есть более приоритетные (если подъехала машина и ждет, пока мы отгрузим товар), и менее приоритетные (у соседних с этой машиной ворот недавно закончили принимать товар, и там стоят грузы для размещения). Алгоритм диспетчеризации может пойти несколькими путями:

1) Выполнять все задачи по FIFO (задачи выполняются в той последовательности, в которой создавались)

2) Сначала расставить пришедший на склад товар, а потом отправить исполнителя на отгрузку (можно и в обратной последовательности)

3) Выполнить весь перечень задач в «попутном» режиме

Теперь подробнее про «попутный» режим: грузы для размещения в машине, которая ждет отгрузки, находятся на складе, в так называемой «зоне экспедиции отгрузки». Представим, что это места на фронтальных стеллажах, находящиеся близко к воротам. Мы берем груз, завозим его в транспорт (или подвозим грузчикам на ворота), затем берем с соседних ворот другой груз для размещения, ставим его недалеко от следующего груза из зоны экспедиции отгрузки, и продолжаем процедуру отгрузки, перемежая ее — таким образом — с процедурой расстановки с приемки. Часто этот функционал называется «чередованием задач» (task interleaving), и именно возможность его гибкой настройки и наличие готовых алгоритмов характеризует действительно хорошую WMS.

Помимо перемещения грузов погрузчиком, существует множество и других операций, которые могут выполняться сотней сотрудников в параллельном режиме. В этом случае, важно так распределить задачи, чтобы не только обеспечить требуемую приоритезацию, но еще и не допустить таких элементарных глупостей, как отправка нескольких исполнителей в одну и ту же аллею (проход между стеллажами), где они будут толкаться и мешать друг другу. На этом месте, грамотный читатель наверняка прокомментирует, что важно не только избавиться от столкновений, но еще и распределять грузы по складу так, чтобы обеспечить равномерную нагрузку на имеющуюся площадь, но одно другое не исключает, а дополняет, что мы и увидим, когда будем говорить о стратегиях размещения.

Стратегии размещения

Здесь придется немного отвлечься, и рассмотреть нынешнюю классификацию WMS. Как правило, в большинстве случаев выделяют 3 класса: «коробочные» системы, адаптируемые и заказные. «Коробочные» продукты имеют фиксированную логику, которая меняется только при помощи настройки параметров. Адаптируемые системы предлагают широкие возможности конфигурирования алгоритмов при помощи правил и конструкторов, а заказные пишутся под конкретного заказчика, и — помимо фиксированной логики, — часто не имеют даже базового инструментария для оперативного внесения изменений.

Почему я обратился к классификации систем, когда глава посвящена стратегиям размещения? Потому что большинство пользователей WMS под «стратегией размещения» привыкли видеть именно то, что предлагается самыми дешевыми системами «коробочного» уровня, вроде такого: «Первый – в зону набора, остальные – в хранение», «Ставить рядом с таким же товаром», «Тяжелые – вниз, легкие – вверх», и так далее.

Самое существенное ограничение такого представления – это смешение «теплого» с «мягким». Например, мы вполне можем захотеть все одновременно: размещать тяжелые – вниз, легкие – вверх, ставить вновь поступившие грузы рядом с такими же товарами, и первые пришедший груз поставить в зону набора, чтобы потом не тратить время на пополнение.

Именно поэтому, в адаптируемых системах понятие «стратегии» очень условно: можно сконструировать десятки и даже сотни правил, которые будут выстраивать логику именно так, как это сейчас необходимо. В этом – огромное преимущество адаптируемых систем перед коробочными, когда речь идет о складе коммерческой грузопереработки, который оказывает услуги по хранению и обработке грузов (так называемые 3PL-склады). Ведь когда на склад приходит новый поклажедатель (клиент склада), у него может быть самая разная продукция: от гаек и консервов до охлажденного мяса. Бывают ситуации, когда размещать грузы приходится с учетом таких невообразимых атрибутов, как первые несколько символов наименования товара.

Тем не менее, какой бы система не была, одним из ее важных преимуществ будет наличие уже готовых правил (вариантов), которые можно использовать – это сильно сэкономит время при подготовке системы к эксплуатации.

Стратегии резервирования

Процедура резервирования позволяет зафиксировать определенное количество (объем, вес) товара в пользу некоего документа, операции или иного объекта учета. Так как в системе управления складом учет остатков имеет довольно серьезную степень детализации, включая информацию о местоположении груза, резервировать товар сразу с учетом всего объема деталей является не совсем корректным.

Начнем с того, что в систему управления складом поступает некий документ, на основании которого мы должны выполнить резервирование. Допустим, это будет заказ клиента на отгрузку определенного количества товара. Сначала мы должны убедиться, что указанное количество есть на складе, иначе нет никакого смысла отправлять этот документ в работу. Именно этот вариант резервирования, который устанавливает резерв на уровне товара и неких основных параметров учета, часто называется «резерв верхнего уровня». Он обычно выполняется по следующим параметрам:

1) Товар (материал)

2) Склад (если система обслуживает несколько физических складов)

3) Владелец запаса (поклажедатель)

4) Вид / категория запаса (свободно используемый, подозрение на брак, карантин, уцененный и т.п.)

5) Номер или код партии (возможно, составной атрибут)

Перечислять список можно сколь угодно долго, ведь развитые системы управления могут учитывать множество параметров учета запаса, и даже расширять этот перечень без необходимости программирования.

Как видно, резерв верхнего уровня создается под документ, так как документ – это самый верхний (укрупненный) уровень детализации в системе управления, которой приходится работать на уровне атомарных операций. Но именно для выполнения атомарных операций требуется создание резервов и на «нижнем» уровне, который включает в себя идентификатор ячейки и груза. Дело в том, что на один и тот же груз могут существовать несколько заданий, и нельзя допустить, чтобы в одно место были направлены два сотрудника, один из которых вдруг на подходе к ячейке выяснит, что для исполнения задания товара там явно недостаточно. Причем, некоторые системы накладывают резерв на уровне зоны склада, выстраивая задания в реальном времени, и именно у таких систем возможны вышеуказанные конфликты.

Естественно, резерв верхнего уровня должен учитывать резерв нижнего уровня, поэтому два резерва редко сосуществуют – чаще происходит их преобразование с одного уровня в другой. Именно в рамках этого преобразования, система должна определить, в каких зонах склада какие именно операции потребуется выполнить.

Например, требуется отгрузить 1000 штук, а на одной палете размещается 600 штук. В коробке вмещается 40 штук. Таким образом, система управления должна найти одну целую палету на 600 штук, а еще 400 штук набрать десятью коробками. Так как набрать товар с большой высоты крайне затруднительно (можно использовать специальную технику или – банально – лестницу, но техника имеет высокую стоимость, а лестница подразумевает очень низкую производительность), для набора коробок и / или штук используют нижние ярусы, позволяющие сотруднику среднего роста дотянуться до требуемых грузов.

Опять же, в зависимости от класса системы, стратегия может быть представлена фиксированным алгоритмом с вариантами настроек, либо гибкой логикой правил. Стратегия резервирования чаще всего привязывается к конкретной зоне склада, поэтому получается список «обзора» системой зон склада с указанием на то, как именно в данной зоне будет резервироваться товар, например:

1) Резервирование целыми палетами в зоне хранения (более высокий приоритет)

2) Резервирование по FEFO (first expired – first out) в зоне набора (менее высокий приоритет)

В адаптируемых системах с большой степенью вероятности будет присутствовать возможность создать правила в привязке к произвольным атрибутам, а не только к типу заказа или товару, как это реализуется в дешевых «коробочных» вариантах. Таким образом, опять возвращаемся к 3PL-складам, где гибкость играет большую роль в конкурентоспособности, и лишний раз констатируем, что для подобных объектов адаптируемые системы являются наиболее подходящими.

Формирование заданий

После того, как было выполнено преобразование из резерва верхнего уровня в резерв нижнего уровня, мы получим два типа заданий: задания на перемещение целых палет (которые можно выполнить при помощи подъемно-транспортного оборудования, далее – ПТО), и задания на набор (отбор, пикинг, комплектацию заказов – терминов много). Теперь возникает следующая задача: задания требуется объединить в группы по ряду признаков, чтобы обеспечить их эффективное исполнение.

Про задания на перемещение мы уже упоминали, и они очень сильно упрощают любую дальнейшую оптимизацию тем, что за одно перемещение оператор ПТО может взять только одну палету, так что улучшить что-то можно, только выстраивая задания в определенной последовательности. Конечно, есть вариант техники с длинными вилами (можно взять две палеты за раз), а также низких палет (несколько палет ставятся друг на друга, и техника их перевозит), но обзор подобных алгоритмов я бы отнес на следующий раз.

Задания на набор поистине открывают простор для творчества. Дело в том, что зоны набора для транспортных, групповых и единичных упаковок могут быть как раздельными, так и совмещенными. Какие-то зоны находятся на одном уровне склада, и один сотрудник может осуществлять набор одновременно во всех этих зонах, а какие-то разделены по уровням (например, многоуровневый мезонин для штучного набора), и один исполнитель никак не сможет попасть в другую зону склада. Помимо этого, единицы разных габаритов набираются в принципиально разную тару. Если транспортные и групповые упаковки обычно набираются на крупные товароносители (например, деревянные поддоны), то штучные и мелкоштучные единицы могут набираться в коробки или лотки.

Итак, системе необходимо объединить задания по зонам исполнения, затем – сгруппировать по общему признаку (на одних складах используется позаказный отбор, а на других – набирается сразу весь рейс). Далее, в зависимости от зоны и – как мы уже говорили – упаковки, необходимо подобрать оптимальную тару для набора, и распределить задания по единицам тары. После этого, система формирует комплект тары под исполнителя, и только после всех обозначенных шагов мы получаем готовое задание для исполнителя. Обратите внимание, что исполнитель не будет листать на своем радиотерминале список заказов, и не будет принимать решение о том, в какой последовательности ему необходимо выполнять задачи. Алгоритм его работы будет выглядеть примерно так:

1) «Возьмите: 1 поддон, 2 лотка»

Исполнитель берет поддон и 2 пластиковых лотка, сканируя их штрихкоды и подтверждая системе корректность типоразмеров.

2) «Идите к месту X»

Исполнитель сканирует штрихкод места

3) «Возьмите товар Y в количестве Z, и подтвердите количество»

На этом этапе, исполнитель может изменить количество набранного товара. Может возникнуть ситуация, когда в ячейке он не найдет требуемое количество, и система должна предложить ему альтернативу, если таковая есть.

4) «Положите указанное количество на поддон / в лоток N, и сканируйте его штрихкод»

Исполнитель сканирует штрихкод поддона или лотка – в зависимости от того, что указывает система, и подтверждает, что отбор произведен в корректную тару

5) …

Опять же: разные системы – разный уровень детализации и вариантов, но именно система «решает», какие задания, в какой последовательности и в какую тару будет собирать конкретный сотрудник.

Управление зоной консолидации

Как мы уже говорили, задания могут быть сгруппированы абсолютно по-разному. Один исполнитель может набирать одновременно 4 лотка, принадлежащие разным заказам, и – более того – разным рейсам. Другой исполнитель будет собирать транспортные упаковки по нескольким разным заказам на один поддон, чтобы оптимизировать пробеги по складу. На выходе же все грузы должны быть рассортированы так, чтобы их удобно было загружать в транспорт и – соответственно – выгружать из транспорта.

Тот, кто занимается набором, не должен о всем этом задумываться. Система должна выдать ему четкое задание: подойти к конкретному месту в зоне консолидации, выгрузить туда 1 лоток, в другое место – еще 2 лотка, и в третье – последний. Следующий сотрудник получит информацию о том, как распределить собранные на поддон транспортные упаковки по ячейкам той же зоны. Результат – мы получаем оптимально рассортированные грузы, которые можно подвозить к транспорту и загружать, будучи уверенными в том, что система выдержала правильную сортировку (первыми загружаются грузы по тем заказам, которые будут выгружены из транспорта последними).

Резюме

Это фундамент, самая базовая часть практически любой промышленной WMS. Сейчас на рынке представлены много систем, про которые говорят, что «все они на 90% похожи», но схожи в них лишь те процессы, которые они автоматизируют. Реализация – естественно – сильно различается, и именно это дает возможность сосуществовать на одном рынке более, чем сотне разных продуктов. В нашем решении LEAD WMS мы, безусловно, реализуем все перечисленные выше подходы.

Надеюсь, последующие статьи смогут дать читателю еще больше полезной информации о различиях систем и принципах, по которым они работают.

Источник: habr.com

WMS системы управления складом

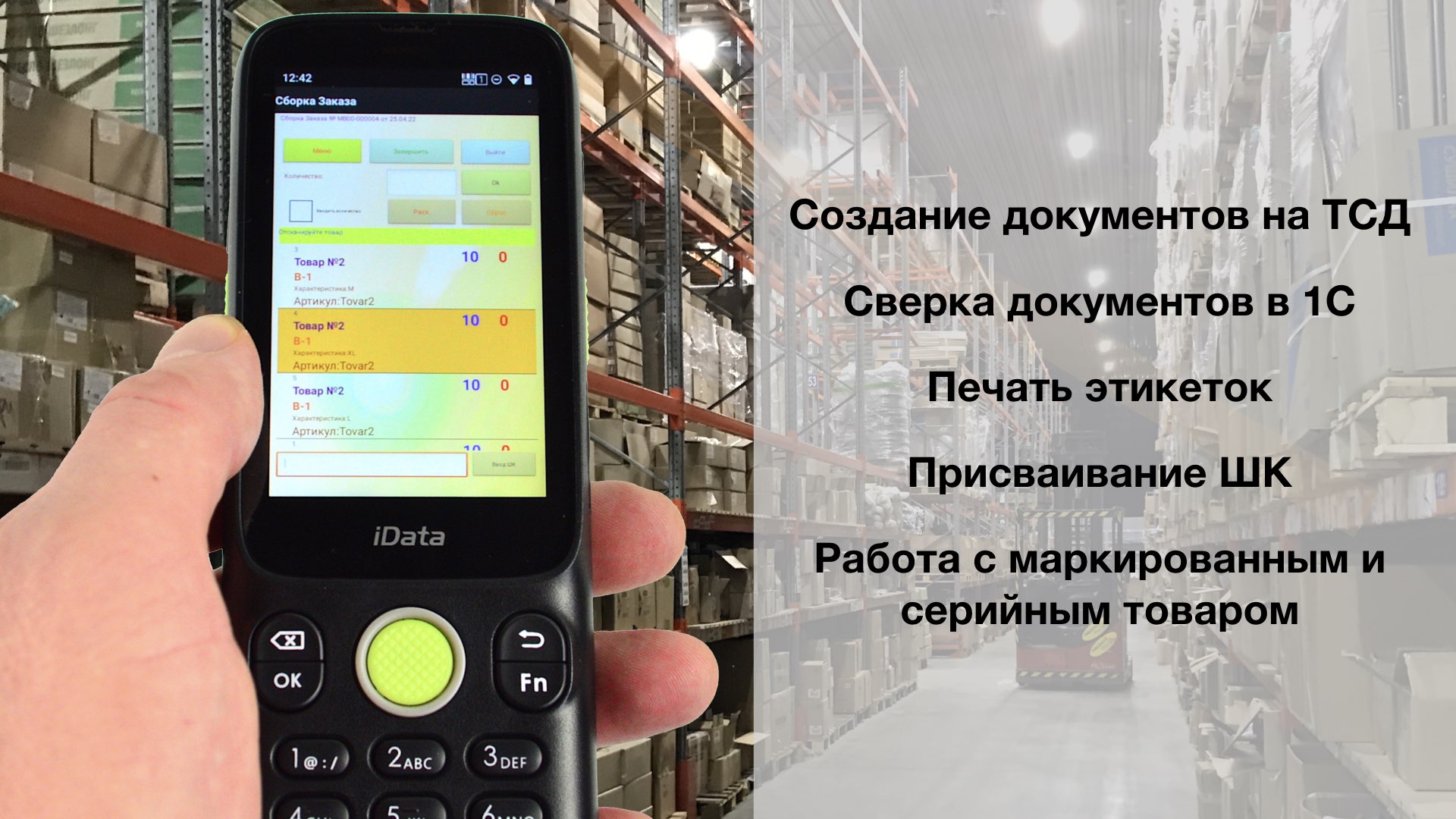

Система управления складом (WMS) — это комплексное программное приложение, которое позволяет автоматизировать контроль и управление рутинными операциями на складе, в том числе, с использованием оборудования (ТСД).

Программа WMS управляет получением и размещением запасов по адресам хранения, оптимизирует комплектацию и доставку заказов и дает рекомендации по пополнению запасов согласно заданным параметрам.

Система управления складом может быть отдельным блоком или частью системы.

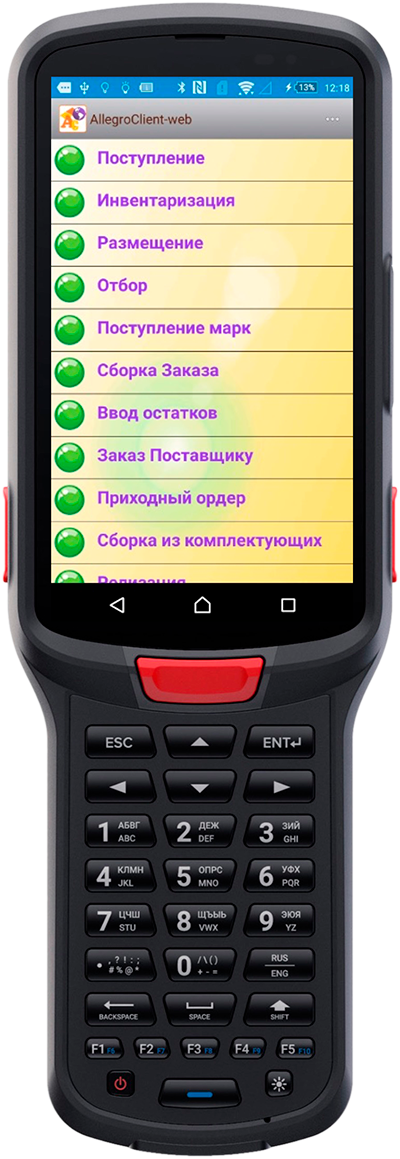

Программное обеспечение AllegroCount и AllegroClient-Prof 2.0 от нашей компании позволяет автоматизировать работу с товаром на каждом этапе и выстроить четкие и понятные бизнес-процессы на складе или производстве в любой конфигурации 1С.

Решения являются альтернативой WMS без дорогостоящих внедрений и доработок.

Протестировать программу сейчас

- Готовое решение

для любой 1С - Работа с адресным

хранением - Увеличение скорости

работы до 70% - Исключен

«человеческий фактор» - Работа с маркировкой

«Честный Знак» - Возможность гибкой

доработки

Как работает система управления складом?

Функционал WMS может сильно различаться: от базовых передовых методов подбора, упаковки и отправки до сложных программ, координирующих расширенное взаимодействие с погрузочно-разгрузочными устройствами и управлением складом.

Система управления складом снижает вероятность ошибок, которые могут возникнуть при отгрузке товара, а также может помочь компании быстрее выполнять заказы и мгновенно отслеживать товары на складе.

Цель: избавиться от бумаги на складе и снизить зависимость от человеческого фактора. Оптимизировать комплектацию, приемку и размещения продукции и ТМЦ.

Программа AllegroCount прямо из коробки позволяет работать на ТСД документами:

- Внутреннее потребление товаров

- Заказ на перемещение

- Заказ на сборку (разборку)

- Приходные и Расходные Ордера

- Отбор (размещение) и перемещение товаров

- Инвентаризация (Пересчет товаров)

- Заказ поставщику и Приобретение товаров

- Заказ и Реализация

- Печать этикеток и ценников

- Проверка и подбор маркированной продукции ИС МП

- и многими другими.

Типы систем управления для складом

Существует несколько типов систем управления складом, каждый из которых имеет свои плюсы и минусы. Вот самые популярные виды:

- Автономная система

- Облако

- ERP-модули

Автономная система управления складом.

Автономная система управления складом — это локальная система развернутая на собственном оборудовании и программном комплексе и в сети предприятия.

Большинство систем WMS — это сторонние автономные пакеты, которые необходимо интегрировать с остальным программным обеспечением для управления бизнесом (например, ERP).

Хотя интеграция внешних программ может работать, этот процесс часто сопряжен с такими проблемами, как повторный ввод данных, задержки и разрозненность информации, проблемы с интерфейсом и расходы на настройку.

Эти системы часто являются вариантом с наименьшими долгосрочными затратами, но им не хватает преимуществ интегрированного варианта WMS.

Облачная система управления складом.

Система управления облачным хранилищем — это модель программного обеспечения использующая корпоративную облачную технологию.

Преимущества облачного программного обеспечения WMS включают лучшую гибкость, аварийное восстановление, масштабируемость и безопасность.

Облачные вычисления также предлагают пользователям возможность получать автоматические обновления программного обеспечения без дополнительных капитальных затрат, обеспечивая лучшую конкурентоспособность технологий.

ERP-модули

Некоторые поставщики ERP, такие как 1С, предлагают систему управления складом , встроенную в их решение .

Этот тип решения обеспечивает встроенные блоки бухгалтерского учета, работа с продажами , управление приемкой и отгрузкой товара без запутанных интерфейсов в реальном времени.

Решения от компании AllegroSoft легко интегрируются в любую конфигурацию, позволяют получить 1С WMS и выстроить управление складом, начать работать с адресным хранением практически сразу.

Например, программа AllegroCount сразу готова к он-лайн интеграции в такие конфигурации 1C как:

- Управление торговлей 11.4 и 11.5

- ERP

- Комплексная автоматизация 2.0

- Бухгалтерия

- УНФ

- Розница 2

- Альфа Авто 6

При необходимости на базе наших решений может быть произведена интеграция со старыми и не поддерживаемыми системами:

- Управление Торговлей 10.3

- УПП

- Комплексная автоматизация 1

- Альфа Авто 5

- и т.д

Преимущества интегрированной системы WMS

WMS система позволить внедрить отслеживаемость в масштабах всего бизнеса, подотчетность сотрудников, а также скорость и оперативность реагирования в режиме реального времени.

Благодаря терминалам сбора данных и штрих-кодам можно перейти от ручки и бумаги к «цифре», которая устранит неизбежные человеческие ошибки при вводе данных.

К преимуществам комплексной автоматизации складкой системы относятся:

- Сокращение времени комплектации

- Повышенная точность инвентаризации

- Точность приемки товара

- Лучшее использование пространства

- Повышение производительности склада

- Снижение затрат на оплату труда

Плюсы внедрения MWS и ТСД

Уровни программного обеспечения WMS

Принимая решение о внедрении программы WMS (или обновлении до более надежной) необходимо определиться какие задачи вы хотите решить.

Уровень управления складом напрямую зависит от конфигурации вашей учетной системы и завязан на ее функционале.

Простейший функционал позволяет принять и справочно разместить товар по ячейкам хранения. Таким образом, при сборке или инвентаризации вы будете знать где лежит товар без детализации по количествам на каждом месте хранения.

В программе AllegroCount данный функционал реализован по умолчанию.

Следующий уровень: работа с ячеистым складом, которая добавляет возможность размещения и отбора товара из каждого места хранения.

В 1С это реализуется настройкой и активацией работы с приходными и расходными ордерами.

Система сама укажет на ТСД сотрудника в какую ячейку разместить и из какой забрать товар с учетом топологии и типоразмера товара и мест хранения.

Примеры вы можете увидеть в нашем портфолио проектов по автоматизации .

В дальнейшем возможна автоматическая подсортировка и формирование перемещений продукции внутри склада в рамках заданий на терминалах сотрудников.

Конечно же, 1С WMS позволяет выстроить логистику движения собранного товара с помощью штрихкодирования на каждом этапе.

Как правильно выбрать систему управления складом (WMS)

При подборе системы автоматизации важно учесть несколько факторов:

- Соответствие программного обеспечения и функциональность

- Способы и стоимость лицензирования (цена WMS)

- Внедрение и обучение

- Сложность настройки

- Возможность самостоятельной доработки и разработки

- Возможность обновления программного обеспечения

- Общая стоимость внедрения

Выводы

Внедрение программы управления складской логистикой без должного опыта и компетенций может сильно ударить по бюджету и затянуться на долго.

Проведение начального аудита складских бизнес-процессов является неотъемлемой частью оптимизации управления складскими операциями.