1. Установка инструмента:

*перед установкой инструмента необходимо тщательно протереть инструмент и гнезда револьверной головки ветошью;

*в неиспользуемые гнезда для осевого инструмента установить заглушки, а также установить заглушки в неиспользуемые резьбовые отверстия;

*законтрить в держателях осевого инструмента винты зажима инструмента;

*при установке (замене) пластин очистить посадочные места и элементы крепления от стружки;

*при установке кулачков необходимо очистить зубчатую поверхность реек патрона и кулачков кисточкой или зубной щеткой;

*чтобы затянуть винты кулачков, в режиме MDI задайте команду М19 -ориентация шпинделя: привод не даст вращаться патрону и кулачки можно надежно затянуть;

*при закреплении инструмента пользоваться исправными ключами и не применять приспособления, усиливающие зажим.

2. Привязка инструмента:

Привязка инструмента является одной из наиболее ответственных работ, выполняемых наладчиком станка. От правильного понимания теории и аккуратного безошибочного выполнения процесса привязки зависит безаварийная работа станка.

Обучение работе на станках с ЧПУ. Привязка детали и инструмента. Нулевые точки

Привязка инструмента заключается в определении и занесении в таблицу корректоров (MENU OFFSET) вылетов инструментов по осям X и Z.

В настоящее время практически все токарные станки оснащаются датчиками (Tool setter) фирмы Renishaw. У станков, не имеющих датчика, привязка осуществляется в традиционным методом — протачиванием заготовки по диаметру и подрезкой торца. Привязка с помощью датчика достаточно полно описана в «Руководстве по программированию для станков с Fanuc» Н-2000-6030-0В-А, методика привязки протачиванием — в «Руководстве оператора Fanuc серия 0i-TB» В-63834. Поэтому далее будут изложены принципы определения вылетов инструмента, т.к. в зависимости от этого производится как калибровка датчика, так и привязка инструмента методом протачивания заготовки.

В качестве начала координат для измерения вылетов инструмента предлагается использовать:

— по оси Х — центр отверстия держателя осевого инструмента.

— по оси Z — торец револьверной головки. Для станков с державками VDI по DIN 69880 — торец резцовой державки типа «В», например В3-30х20.

Внимание: направление осей вылета инструмента никак не связано с осями координат станка.

Хин и Zин — вылеты инструмента соответственно по осям X и Z, которые заносятся в таблицу корректоров.

Такой принцип отсчета вылетов инструмента обусловлен следующими соображениями:

1. Центр отверстия держателя осевого инструмента в токарных станках ВСЕГДА находится на оси вращения детали, поэтому корректор по Х для сверл, метчиков и другого аналогичного осевого инструмента ВСЕГДА равен 0. Кроме того, для расточных резцов в каталогах инструмента, выполненного по стандарту ISO, указывается расстояние от центра круглой державки до вершины режущей пластины, поэтому эту величину (удвоенную) по Х можно сразу ввести в таблицу корректоров.

2. В обычной револьверной головке крепление наружных резцов, выполненных по стандарту ISO, осуществляется клином и боковая поверхность державки практически заподлицо с торцом револьверной головки. В каталогах инструмента указывается расстояние от боковой поверхности державки до вершины режущей пластины, таким образом, величину вылета по Z также можно сразу внести в таблицу корректоров.

Привязка инструмента по детали на FANUC

3. Ориентировочные вылеты осевого инструмента по Z удобно измерять штангенциркулем — «колумбусом».

4. Занесение предварительно измеренных или определенных из каталогов значений вылетов в таблицу корректоров при наличии датчика (Tool setter) привязки инструмента позволяет пользоваться программой автоматической привязки, что существенно сокращает время наладки станка.

Таким образом, глядя на величину и знак корректоров по Х и Z в таблице корректоров, легко определить тип инструмента, визуально проверить правильность установки инструмента в соответствующие позиции. При этом естественно подразумевается, что номер корректора равен номеру инструмента. ПРИМЕЧАНИЕ: При привязке инструмента методом протачивания корректор должен быть включен, т.е. для инструмента, установленного в гнезде 1 — Т0101.

3. Определение нуля детали;

Необходимо заметить, что нуль детали и корректора на инструмент формально никак не связаны. Определение нуля детали производится ПОСЛЕ привязки инструмента. Поверхность, выбранная в качестве плоскости нуля детали должна быть физической, чтобы ее можно было коснуться инструментом, обычно это торец детали.

Существует два способа определения нуля детали:

1. С помощью функции G50, при этом нуль детали при выключении станка системой ЧПУ не запоминается.

2. С помощью функций G54 — G59, при этом способе нуль детали сохраняется в памяти системы ЧПУ.

4. Ввод и вывод управляющих программ;

Ввод и вывод УП не представляет каких-либо трудностей и осуществляется в режиме EDITс помощью последовательного нажатия программных клавиш READ (ввод) или PUNCH (вывод) и программной клавиши EXEC (выполнить). К разъему RS232 станка должен быть подключен специальный кабель (обязательно при выключенном питании), соединяющий станок с устройством ввода — вывода. Таким устройством может быть персональный компьютер, имеющий специальную программу приема — передачи управляющих программ, специальный DNC — терминал или другое подобное средство. При выполнении ввода — вывода ключ защиты программ должен быть выключен.

5. Графический контроль управляющих программ;

Эта процедура применяется в случаях, если программа вводилась вручную с пульта системы ЧПУ, в рабочую программу вводилось большое количество изменений, т.е. во всех случаях, когда происходило РУЧНОЕ изменение программы. При этом часто не дожимаются или не нажимаются клавиши буквенно-цифровой информации, клавиши редактирования. И это соответственно приводит к неправильной работе станка, поломки его и инструмента. Необходимо иметь ввиду, что режим графического контроля отображает только траекторию движения БЕЗ УЧЕТА коррекции на инструмент. Режим графического контроля включается кнопкой AUX GRAPH.

Необходимо в окне графических параметров ввести диаметр и длину детали в ДИСКРЕТАХ, например Ш 40 соответствует 40000. Система ЧПУ сама установит масштаб отображения. ЧПУ последних моделей ( Fanuc 0i-TD) имеет программные клавиши, позволяющие запускать режим контроля и видеть на экране процесс обработки, но при этом не происходит вращения шпинделя, смены инструмента, движения суппорта.

Переключатель режимов при этом необходимо установить в положение AUTO и нажать на кнопку START. На предыдущих моделях систем таких клавиш не было и для запуска режима графического контроля необходимо нажать клавишу MACHINE LOCK, включить режим AUTOи нажать кнопку START. Дополнительно можно нажать кнопку AUX LOCK — функции M, S, T выполняться не будут.

16 Наладка и настройка токарных станков с чпу

Важным этапом в подготовительных работах перед началом обработки является установка рабочих органов в исходное для работы положение, так называемый ноль программы.

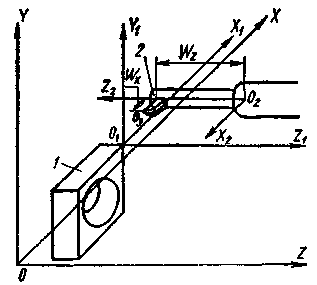

Станок и схему обработки можно характеризовать тремя координатными системами, тремя базовыми точками и двумя исходными положениями рабочих органов (рис. 16.1). Первая координатная система — система координат станка X, Y, Z, имеющая начало отсчета в первой базовой точке О. Вторая координатная система — система координат программы X1 Y1 Z1 в которой произведено программирование и выполняется обработка детали. Эта координатная система имеет начало отсчета во второй базовой точке О1 размещенной непосредственно на заготовке 1 или согласована с ней.

Рис.16.1 Системы координат станка и программы

Оси координат X1 Y1 Z1 программы параллельны осям координат X, Y, Z станка и также направлены. Положение точки О1 (начало координат программы) выбирает программист исходя из удобства отсчета размеров.

Третья базовая точка — программируемая отсчетная точка О2 связана с рабочими органами, несущими инструмент 2. Она является началом отсчета третьей координатной системы Х2, Z2,по которой отсчитываются координатные расстояния Wx и Wz вершины режущих инструментов. Отсчет ведут в координатной плоскости X2О2Z2, направленность осей противоположна осям станка и программы.

Первое исходное положение рабочих органов называют нулем станка. Обычно это положение, при котором рабочие органы, не сущие заготовку и инструмент, располагают в наибольшем удалении друг от друга (точка О2 в наибольшем удалении от точки О).

В ноль станка рабочие органы можно переместить от кнопок на пульте управления станком или соответствующими командами управляющей программы. Точный останов рабочих органов в нулевом положении по каждой из координат обеспечивается датчиками нулевого положения.

Второе исходное положение рабочих органов — ноль программы. Нулем программы называют положение, занимаемое рабочими органами станка, подготовленного к проведению обработки. Ноль программы выбирает программист, и чаще всего это положение не совпадаете нулем станка (точка 02 оказывается в промежуточном положении). Во избежание излишних холостых перемещений второе исходное положение, от которого начинается обработка и, следовательно, в котором производится смена заготовок и инструментов, программист задает таким образом, чтобы инструменты были, возможно, ближе к обрабатываемой детали.

Стремлению сблизить инструменты и заготовку в нуле программы противопоставлена опасность, что инструменты при смене могут столкнуться с заготовкой или возникнет неудобство съема обработанной детали и установки новой заготовки. Эти два соображения заставляют программиста придвигать ноль программы ближе к нулю станка. Правильный выбор нуля программы, в частности, по оси Z, может быть осуществлен на основании расчета. Расстояние между крайним (в сторону инструментов) торцом заготовки и инструментом, имеющим наибольший координатный вылет по оси Z (максимальное значение Wz), при расположении рабочих органов в нуле программы должно обеспечивать удобство установки, съема и, в некоторых случаях разворота заготовки и обработанной детали.

Таким образом, станок имеет строго зафиксированные координатную систему станка и положение рабочих органов в нуле станка, а выполнение обработки осуществляется в выбранной программистом координатной системе программы при исходном положении рабочих органов в нуле программы.

Для удобства настройки станков современные устройства ЧПУ снабжены так называемым плавающим нулем и смещением рабочих органов.

Смысл плавающего нуля состоит в том, что начало отсчета системы координат программы можно смещать в пространстве во всем диапазоне перемещений рабочих органов. Если при любом положении рабочих органов на пульте устройства ЧПУ нажать соответствующую кнопку сброса геометрической информации, то на табло цифровой индикации загорятся нули. Начало отсчета координат при этом смещается в новую точку, соответствующую данному расположению рабочих органов.

Для фиксирования нуля программы используют другую возможность: смещение рабочих органов, назначение которого состоит в том, чтобы иметь возможность переместить рабочие органы по соответствующим командам управляющей программы или ручного ввода из нуля станка в ноль программы. На пульте управления устройства ЧПУ имеются наборы декадных переключателей смещения рабочих органов, иногда их называют переключателями «смещения 0», «сдвига 0». Например, в устройстве Н22-1 имеются команды на смещение рабочих органов G58M61 и на отмену смещения —G53M61. Переход рабочих органов из нуля станка в ноль программы осуществится автоматически при отработке кадра с командами G58М61. После выполнения всех перемещений, заданных управляющей программой, рабочие органы вернутся в ноль программы, если смещение нуля не отменено.

Для удобства первичной отладки новой управляющей программы целесообразно разделить ее на части (технологические зоны обработки) так, чтобы каждый переход начинался и завершался в нуле программы. Еще удобней, если в конце каждой зоны имеется возможность перейти в ноль станка. Эта возможность реализуется за счет наличия в программе исключаемых кадров, отмеченных знаком «/» (чертой дроби), внутри которых заключены команды G58М61 в начале каждой зоны и G53М61 в ее конце.

После завершения настройки станка следует нажать клавишу со знаком «/» на пульте управления, что исключит все кадры с этим знаком и даст возможность вести последующую обработку из нуля программы, а в ноль станка возвращаться только при необходимости.

Теперь рассмотрим, как практически отыскать положение нуля программы при настройке станка. Данные, приведенные в карте наладки, не могут быть использованы для непосредственного набора величин на декадных переключателях «смещения 0», так как программист не знает для конкретного станка точного расстояния между базирующими поверхностями приспособления и положением рабочих органов в нуле станка и не задает величин смещения в карте наладки.

Величины смещения нуля отыскиваются в процессе выполнения настройки. Можно дать совет наладчику зарегистрировать найденные величины смещения нуля, отметив их в карте наладки, с тем чтобы при повторной настройке данного станка ускорить процесс установки рабочих органов в исходное для работы положение. Из всех возможных приемов следует выбрать тот, который при наименьших затратах времени приведет к наивысшей точности установки рабочих органов в ноль программы.

Наладчик с малым опытом чаще всего отыскивает положение нуля программы путем нескольких проб; по карте наладки выясняет, на каком расстоянии от обрабатываемой поверхности заготовки располагается исходное положение рабочих органов. В это положение он с большой долей приближенности смещает рабочие органы, отмеряя расстояние между инструментом и заготовкой универсальными измерителями (линейкой, штангенциркулем).

Во избежание брака наладчик несколько отдаляет за счет положения нуля программы инструмент от заготовки, проводит по программе пробную обработку некоторых поверхностей, проверяет результаты обработки, замеряя размеры обработанных поверхностей. По результатам пробной обработки и замеров уточняется нулевое положение программы путем изменения фактического расположения рабочих органов.

После повторной обработки наладчик вносит поправку в положение нуля программы. Убедившись в правильности расположения нуля программы, наладчик производит сброс показаний цифровой индикации и, нажимая на кнопки, направляет рабочие органы в ноль станка. Возникшие показания цифровой индикации отражают расстояния между нулем станка и нулем программы. Очевидно, что описанный метод настройки не является самым рациональным, так как требуемое положение нуля программы достигается в результате нескольких проб.

Быстрее и точнее определить ноль программы можно, произведя отсчет указанных в карте наладки расстояний между базовыми поверхностями приспособлений и программируемой точкой с помощью координатных перемещений станка и специальных измерительных приспособлений. Для станков, у которых режущие инструменты закрепляют в шпинделе станка (расточного, фрезерного, многооперационного), такими приспособлениями могут быть специальные мерные оправки, установленные в шпинделе.

Опытные наладчики для быстрого и точного определения расстояния между нулем станка и нулем программы в ручном режиме обрабатывают в размер крайние в сторону инструментов поверхности заготовки и в этом положении сбрасывают на ноль показания цифровой индикации. Отведя рабочие органы в ноль станка, рассматривают показания цифровой индикации по каждой из координат как сумму величин, где первая — искомое расстояние между нулем станка и нулем программы (смещение нуля), а вторая — перемещение по программе из нуля программы до обрабатываемых поверхностей. Вторую часть суммы наладчик берет из текста программы или карты наладки.

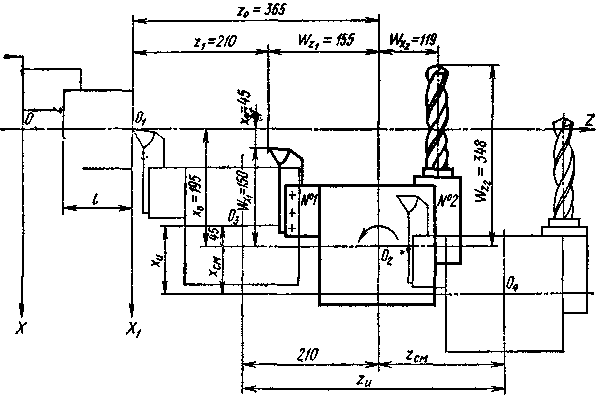

Поясним сказанное примером отыскания положения нуля программы при настройке токарного станка (рис. 16.2). Программист в карте наладки указал, что программируемая отсчетная точка О2 при положении суппорта в нуле программы отстоит от начала координат программы (точка О1) на расстояние х0 = 195 мм и z0 = 365 мм. Начало координат программы выбрано на пересечении оси вращения и правого чистового торца детали. Нетрудно подсчитать, что вершине резца для достижения точки O1 нужно пройти путь от оси Х1 равный 45 мм (х1 = х0 — Wx1), а по оси Z равный 210 мм (z1 — z0 — Wz1).

Рис. 16.2 Схема настройки токарного станка

Предлагаем следующий порядок работы:

- переключатель режима работ установить в положение «ручное управление»;

- подвести резец к заготовке;

- подрезать торец заготовки, проверяя получение размера l, до выхода вершины резца на ось; центр револьверной поворотной головки занимает положение O3;

- произвести сброс на ноль показаний цифровой индикации;

- передвинуть суппорт в ноль станка; центр поворотной головки смещается в положение O4;

- записать показания цифровой индикации по осям X и Z (соответственно величины хи и zи); координатные расстояния между точками О3 и О4;

- подсчитать величины смещения нуля хсм= хи — 45 и zсм= zи —210;

- набрать на декадных переключателях устройства смещения нуля значения хсм и zсм со знаком минус.

- Вызывается нужный инструмент, например, упорно-проходной резец.

- Включается вращение шпинделя, и в режиме ручного управления резец подводится к заготовке.

- Управляя маховичком, производят наружное обтачивание заготовки на длину, достаточную для измерения наружного диаметра.

- Останавливают шпиндель и измеряют диаметр проточенной поверхности.

- Устройство ЧПУ переводят в режим размерной привязки инструментов и измеренный диаметр нажатием на клавиши вводят в память устройства.

- Включают вращение шпинделя, в режиме ручного управления резец подводят к торцу заготовки и обрабатывают торец.

- Инструмент отводится по оси X, останавливается шпиндель, измеряют расстояния по оси Z от начала координат программы до проточенного торца.

- выбирают начало координат программы, например на правом чистовом торце детали;

- вызывают нужный инструмент, например упорно-проходной резец;

- включают вращение шпинделя и в режиме ручного управления резец подводят к заготовке; управляя маховиком, производят наружное обтачивание заготовки на длине, достаточной для измерения наружного диаметра;

- останавливают шпиндель и измеряют диаметр проточенной поверхности;

- УЧПУ переводят в режим размерной привязки инструментов и измеренный диаметр нажатием на клавиши вводят в память устройства;

- включают вращение шпинделя, в режиме ручного управления резец подводят к торцу заготовки и обрабатывают торец;

- инструмент отводят по оси X, останавливают шпиндель, измеряют расстояния по оси Z от начала координат программы до проточенного торца;

- УЧПУ переводят в режим размерной привязки инструментов и измеренную величину вводят в память.

Источник: studfile.net