VERICUT

Функциональные возможности программного комплекса VERICUT позволяют:

- Полностью моделировать работу механизмов станка с любым уровнем детализации. Программа использует те же логические устройства и данные, что и ваши станки. Следовательно, то, что вы видите на экране, произойдет и при работе на станке.

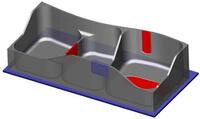

- Проводить сравнительный анализ обработанной заготовки с оригинальной конструкторской моделью. Получив результаты обработки детали, вы можете сравнить их с данными проекта.

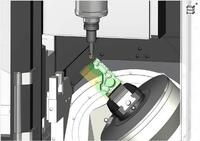

- Оптимизировать режимы обработки. Оптимальные режимы резания обеспечивают наиболее производительные движения режущего инструмента, меньший его износ и лучшее качество обработки.

- Экспортировать модель обработанной заготовки в CAD-систему. После завершения виртуального процесса обработки модель полученной детали передается в системы моделирования (CAD-системы) для использования в процессе проектирования.

VERICUT позволяет обнаружить и устранить ошибки уже на этапе проектирования обработки детали, а значит обезопасить себя от повреждения изготавливаемой детали, крепежной оснастки или инструмента. И всё это – до начала работы непосредственно на станке.

VERICUT – проверка и оптимизация управляющих программ для станков с ЧПУ

VERICUT представляет собой набор функциональных модулей, в котором дополнительные модули расширяют возможности основных.

Verification базовый модуль – Моделирование, анализ и верификация трех координатных управляющих программ для сверления, точения, фрезерования, токарно-фрезерных операций и электроэрозии.

Machine Simulation – Описание кинематики и моделирование работы оборудования с ЧПУ для проверки столкновений.

OptiPath – Оптимизация подач для сокращения времени обработки и более эффективного использования возможностей инструмента.

Model Export – Экспорт модели “обработанной заготовки” в формат IGES или STL.

Multi-Axis – Моделирование и верификация четырех- и пятикоординатных фрезерных, сверлильных, токарных, токарно-фрезерных операций. Также поддерживается моделирование синхронной обработки с использованием нескольких шпинделей и револьверных головок.

CNC Machine Probing – Создание последовательностей измерительных циклов на любом этапе программирования механической обработки. Моделирование программ контрольно измерительных операций для обнаружения ошибок и исключения вероятности поломки измерительных щупов.

Inspection Sequence – Позволяет экономить рабочее время и повысить точность благодаря формированию карт контроля и другой документации на основе модели сформированной комплексом VERICUT в результате моделирования управляющей программы (входит в состав базового модуля Verification)

EDM Die Sinking – Моделирование и верификация управляющих программ для электроэрозионных копировально-прошивочных станков с ЧПУ. Обнаружение зарезов и недорезов, объема удаленного материала, зоны контакта и перекрытия электрода. Поддержка составных электродов. (Входит в состав базового модуля Verification).

Обзор VERICUT Force. Да пребудет с тобой Сила!

AUTO-DIFF – Анализ отклонений между моделью детали и моделью полученной в результате моделирования управляющей программы. Информация об отклонениях предоставляется в виде объемов зарезов и/или недорезов (твердотельный анализ) в виде карты допусков (поверхностной анализ) либо анализ сравнения по облаку точек (аналогично КИМ). Осуществление постоянного контроля зарезов в процессе моделирования обработки.

Cutter / Grinder Verification – Верификация многокоординатных заточных операций. Специальный интерфейс для заточных операций.

Cutter / Grinder Machine Simulation – Верификация многокоординатных заточных операций и проверка столкновений.

CAD/CAM Interfaces – Интерфейс передачи данных из вашей CAD/CAM системы непосредственно в проект Vericut. Значительно сокращает время на формирование нового проекта.

Model Interfaces – Чтение моделей определенных форматов и использование их в качестве моделей для заготовки, оснастки, инструмента, модели детали и составляющих модели станка. При сочетании с модулем Model Export, модель, полученная в результате моделирования управляющей программы, может быть сохранена в одном из этих форматов.

Fiber Placement Programming https://www.irisoft.ru/products/vericut/» target=»_blank»]www.irisoft.ru[/mask_link]

Vericut что это за программа

Вы можете построить и моделировать работу любого станка с ЧПУ!

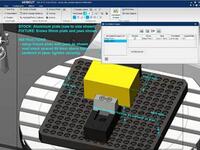

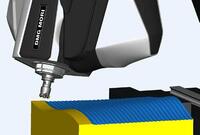

МОДЕЛИРОВАНИЕ: Мощный инструмент для контроля. Объемная модель заготовки и станка с ЧПУ позволяет увидеть весь процесс обработки в том виде, в каком Вы увидите его на реальном станке.

ВЕРИФИКАЦИЯ: Исправьте ошибки в траектории до начала обработки. VERICUT обнаруживает резание на ускоренном перемещении, столкновения между различными узлами станка, зарезы, недорезы, и т.п.

АНАЛИЗ: Выполнение точных измерений. VERICUT включает в себя комплексный набор средств для анализа геометрии модели обработанной заготовки.

ОПТИМИЗАЦИЯ: Обрабатывайте заготовки с максимальной эффективностью. VERICUT автоматически определяет оптимальные подачи на каждом шаге траектории на основе заданных режимов резания.

Источник: vericut.ru

Программный комплекс VERICUT для проверки и оптимизации управляющих программ

Уберечь дорогостоящее оборудование, технологическую оснастку и инструмент, сократить затраты на разработку управляющих программ для металлообрабатывающего оборудования, а также значительно повысить его производительность позволяет программный комплекс VERICUT американской компании CGTech, одного из лидеров в области разработки программного обеспечения для производства.

Программный комплекс VERICUT работает с управляющими программами, независимо от того, какими программными средствами они были созданы. Это позволяет проводить их проверку, учитывая характерные особенности стоек ЧПУ и G-кодов, эмулировать работу УП, программ параметрического программирования, использующих макросы и структурную логику (циклы, условные переходы, обращение к системным параметрам).

Благодаря использованию межплатформенного языка JAVA VERICUT может использоваться на всех компьютерных платформах и со всеми операционными системами.

VERICUT имеет модульную структуру, что позволяет пользователям приобретать только необходимые функции с возможностью дальнейшего дооснащения.

Моделирование станков, оснастки и режущего инструмента

Основой программного комплекса является модуль VERICUT Verification, позволяющий выполнять:

- проверку УП для операции 3-осевой (4- и 5-осевой — с модулем Multi-Axis) фрезерной, токарной, фрезерно-токарной, сверлильной и электроэрозионной обработки;

- моделирование режущего инструмента и инструментальных сборок. Создание собственных библиотек инструментов или использование библиотек VERICUT и Ingersol, входящих в состав пакета;

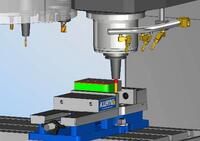

Модуль Machine Simulation позволяет реалистично моделировать любой станок с ЧПУ или отдельные его компоненты, использовать готовые модели из обширной библиотеки (включающей большое количество станков наиболее известных фирм), импортировать модели в форматах IGES, STL и VERICUT.

Эмуляция многоосевой и многоинструментальной обработки

Vericut 6.0 имеет возможность синхронизации до 32 каналов обработки, объединенных в группы. Это могут быть, например, 3 синхронно работающие программы на станке Citizen M32 с ЧПУ Mitsubishi или 4 — на станках Nakamura-Tome c ЧПУ Fanuc. Vericut осуществит эмуляцию их работу без проблем.

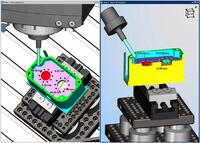

Несколько операций в одной сессии

Vericut позволяет проверять и настраивать несколько операций в одной сессии с использованием «дерева проектов». Для каждой операции настраивается конфигурация станка с ЧПУ, крепежные приспособления и заготовка, выбирается инструмент и УП. Эти настройки могут быть сделаны в другой системе CAD/CAM с использованием интерфейса, предлагаемого CGTech.

Анализ УП

Модуль AUTO-DIFF осуществляет проверку и сравнение модели, полученной после виртуальной обработки, и математической модели конструктора, а также проверку и анализ выбранных обработанных деталей. Проверка на зарезания может выполняться на любом шаге эмуляции обработки. Задавая точность проверки можно определить места зарезаний или избыточного материала с указанием кадров программы, где произошло отклонение, и его величину. Это позволяет проанализировать результаты обработки и внести необходимые коррективы в УП до ее передачи в цех. В Vericut 6.0 постоянная проверка на зарезания выполняется намного быстрее, проще и более точно, чем

раньше, а также требует меньше памяти, чем в ранних версиях ПО.

Vericut 6.0 определяет некорректные установки инструмента и шпинделя до того, как это обнаружится при запуске УП на станке. Среди них такие, как: смещение токарной пластины относительно центра вращения; расположение сверла вне оси сверления; заготовка вращается не в том направлении; фрезерный шпиндель не вращается, вращается не в том направлении или превышает допустимые обороты; измерительный щуп не касается в измеряемой точке и т.д.

Оптимизация УП

Модуль OptiPath позволяет осуществлять автоматический подбор оптимальных скоростей подач, исходя из условий резания и количества удаляемого материала (чем меньше удаляется материала, тем выше скорость подачи и наоборот). Учитываются такие факторы, как:

- технические характеристики станка (мощность приводов станка, макс. обороты шпинделя, скорости ускоренных перемещений по осям и т. д.);

- характеристики режущего инструмента (тип, материал, конструкция, количество зубьев, длина и т.д.);

- виды обработки (черновая, получистовая или чистовая) и соответствующие им режимы резания (глубина резания, скорость подачи в начале резания, норма снимаемого объема материала, ширина резания, угол резания);

- опыт операторов станков с ЧПУ, основанный на решении конкретных задач механической обработки.

Диапазон подач, оборотов шпинделя и минимальный шаг их изменения задается пользователем. Оптимизация УП в Vericut позволяет значительно улучшить качество обрабатываемых поверхностей, уменьшить износ станков и режущего инструмента, снизить расходы материала. После оптимизации УП станки работают более продуктивно — время обработки сокращается на 30-50%.

В Vericut 6.x модуль OptiPath стал более удобным в использовании благодаря изменениям в Менеджере инструментов, где теперь и хранятся данные для модуля OptiPath. Это не только упрощает доступ, но также позволяет нескольким инструментам ссылаться на одну запись в модуле.

Эмуляция электроэрозионной прошивной обработки

Используя в качестве электродов модели, полученные при эмуляции УП изготовления электродов в Vericut, можно получать точную модель обработанной детали, какая получилась бы на реальном прожигном станке, с полной визуализацией процесса удаления объема материала электродом.

Взаимодействие с системами CAD/CAM

Vericut эффективно применять в тандеме с Pro/ENGINEER, что позволяет наиболее полно использовать возможности обоих программных комплексов. Vericut можно вызвать непосредственно из меню Pro/ENGINEER и работать с ним либо в интерактивном режиме, либо в режиме пакетной обработки файлов УП.

Описания инструментов, программа обработки, конструкторская модель и модель заготовки автоматически передаются из Pro/ENGINEER в Vericut. Проверку УП можно выполнять, не прекращая работы в Pro/ENGINEER. Кроме того, в модуле CAD/CAM Interfaces ПО Vericut предусмотрены интерфейсы к системам CAD/CAM CATIA версий 4 и 5, UNIGRAPHICS, WORKNC, MASTERCAM, EdgeCAM а также импорт/экспорт STEP и ACIS.

От управляющей программы — к модели CAD/CAM

Vericut позволяет на основе УП, разработанных по чертежам деталей, получать трехмерные модели в форматах систем CAD/CAM. Эти модели могут быть при необходимости доработаны. Затем по ним могут быть вновь разработаны УП для изготовления усовершенствованных изделий. В тех случаях, когда деталь обрабатывается на различных типах оборудования и моделях станков, экспорт модели (с помощью модуля Model Export) для различных переходов и операций позволяет избежать эмпирического представления результатов обработки и может быть использован для дальнейшей оптимизации технологического процесса.

Подготовка квалифицированных специалистов

Подготовка специалистов-разработ чиков УП не будет полной без практики на реальном обрабатывающем оборудовании. Создание в ПО Vericut реалистичных компьютерных моделей станков и отработка на них действия УП — отличная возможность обучения квалифицированных специалистов, без использования производственного оборудования. А аварии, неизбежные при обучении, будут происходить только с «виртуальными» станками и будут тоже «виртуальными»!

Программный комплекс Vericut успешно используют на российских предприятиях. Среди них — НПК “Элара” (г. Чебоксары), Арзамасский приборостроительный завод (г. Арзамас), Корпорация “Фазотрон!НИИР” (г. Москва), Владимирский завод “Автоприбор” (г.

Владимир), завод “Компонент” (г. Зеленоград), завод ”Буринтех” (г. Уфа) и др.

Доверьте трудоемкую и ответственную работу по проверке и оптимизации управляющих программ программному комплексу Vericut!

Источник: www.solver.ru

Vericut производственный комплекс на рабочем столе

Год от года металлообрабатывающее оборудование усложняется, станки приобретают все большую универсальность, стойки ЧПУ оснащаются новыми функциями и вместе с тем усложняется и технология обработки на этом оборудовании. К тому же на больших предприятиях путь данных от КБ до воплощения в металле может пролегать через различные CAD/CAM-системы и с участием различных специалистов от конструктора до наладчика станка с ЧПУ. На этом пути данные (геометрия детали, траектория инструмента и т.п.) подвергаются различным преобразованиям трансляторами и постпроцессорами. Если за простые детали при обработке на 2,5-3-координатных станках волноваться не приходится, то при обработке деталей на современных многокоординатных станках, где нередко за один установ обрабатываются сложнейшие поверхности и комбинируются токарные, фрезерные и сверлильные операции, ситуация совсем другая. Прежде чем со станка сойдет первая деталь, управляющая программа (УП) несколько раз прогоняется по воздуху или на имитаторе (заготовка из более мягкого и дешевого материала), а во время отладки новой УП наладчик буквально привязан к станку, постоянно держа руку на кнопке аварийной остановки знакомая ситуация, не правда ли?

Цена ошибки при обработке деталей на современном производстве возрастает многократно, грозя порчей заготовок, выходом из строя инструмента и узлов станка, длительным простоем оборудования. Как избежать ошибок и убедиться в том, что деталь будет изготовлена по всем требованиям конструкторской документации, еще на этапе проектирования обработки, не дожидаясь контроля ОТК первой изготовленной детали или появления первых проблем на станке? Для решения этих вопросов существуют специальные средства контроля УП, одно из них система контроля и оптимизации УП Vericut (разработка компании CGTech, США).

От руководителей производств нередко можно услышать: «Зачем нам еще один симулятор, если в составе нашей CAM-системы есть такой модуль и программисты не жалуются?» Действительно, в каждую CAM-систему сегодня входит модуль симуляции движения режущего инструмента, но всегда ли он отвечает всем требованиям? Встроенные системы ограничены использованием собственного формата УП, которая затем транслируется (возможно, даже не один раз) в формат стойки ЧПУ перед выходом на станок.

Проверка траектории движения инструмента внутренним симулятором CAM-системы это часть процесса программирования, которая не может устранить необходимость симуляции УП в кодах станка. Симуляция траектории инструмента в нейтральном формате (называемом CLDATA) может резко отличаться от того, что реально будет происходить на станке.

Одной из причин ограничения функциональности внутренних симуляторов является также тот факт, что CAD/CAM-системы часто используют симуляторы от стороннего производителя, вследствие чего разработчики основной системы не могут в полной мере повлиять на разработку подсистемы-симулятора. Даже если разработка собственная, на развитие функций контроля затрачивается мало времени, поскольку основные ресурсы разработки сфокусированы на собственных проблемах CAD/CAM.

Еще одним аргументом в пользу Vericut является возможность использовать одну систему для контроля траекторий, полученных в различных CAM-системах, а также программ в G-кодах, написанных вручную. На многих производствах уже давно существует практика организации отдельных рабочих мест для контроля всего потока УП, направляемых в цех.

Это позволяет максимально использовать CAM-систему, основным предназначением которой является проектирование траектории движения инструмента. Даже если Vericut установлена на рабочем месте программиста, ее работа не блокирует CAM-систему. Во время проверки УП программист может создавать или редактировать траектории в CAM-системе, не боясь пропустить ошибку, поскольку Vericut по завершении работы выдаст полный отчет. Кроме того, эта система обладает рядом дополнительных функций, существенно расширяющих область ее применения.

Vericut представляет собой не просто визуализатор движения режущего инструмента, это целый производственный комплекс на рабочем столе. С помощью этой системы становится возможным осуществлять контроль и оптимизацию УП для любых типов станов с ЧПУ: фрезерных, сверлильных, токарных, токарно-фрезерных, шлифовальных, заточных, электроэрозионных, протяжных.

Vericut выполняет пять основных функций:

- симуляция обеспечивает визуализацию процесса съема материала с заготовки по готовым управляющим программам;

- верификация дает возможность контролировать процесс обработки, принимая во внимание движение и взаимное расположение рабочих органов станка, используемого технологического оборудования и инструмента;

- анализ позволяет оценивать качество обработки путем сравнения обработанной заготовки с моделью детали и проводить измерение геометрических параметров;

- экспорт помогает при отработке новой детали на предмет ее технологичности, замыкая цепь «конструктор технолог-программист ЧПУ»; при этом 3D-модель обработанной детали из Vericut переносится в CAD-систему в формате IGES или STL;

- оптимизация осуществляет корректировку подач для ускорения обработки, повышения качества обработки и эффективности использования оборудования.

С помощью указанных функций контроль всего процесса обработки детали осуществляется легко и с высокой точностью. При этом можно использовать все функции системы независимо от формата УП будь то нейтральный формат CLDATA или G-коды, однако действительно правильный результат, соответствующий реальной обработке детали в цехе, можно получить только при работе с программой в формате G-кодов станка.

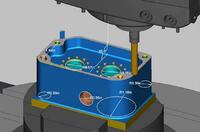

Во время симуляции обработки текущее состояние заготовки постоянно обновляется во внутренней базе данных системы, поэтому пользователь может в любой момент остановить работу УП, переместить или повернуть модель заготовки для более наглядного представления либо выполнить другие действия по анализу, а затем возобновить обработку с текущего кадра. Не всякая система позволяет манипулировать моделью во время обработки, но в среде Vericut можно не только вращать модель детали и измерять расстояния и высоту гребешка, но и контролировать деталь на зарезы и недорезы (рис.

1). Таким образом, пользователь получает полное и своевременное представление о текущем состоянии заготовки. С помощью вышеупомянутой базы данных в Vericut решена проблема обработки детали за несколько установов. На любом этапе обработки модель заготовки можно сохранить, а затем использовать для последующих операций.

Пользователь может управлять процессом симуляции как интерактивно, так и по заданным условиям. Например, обработка может продолжаться до ошибки, до смены инструмента, до заданного текста в УП, на определенное количество кадров и т.п. Во время симуляции на экран можно вывести любую информацию о ходе обработки.

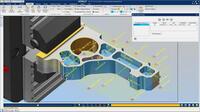

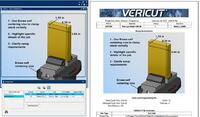

В самых важных или в подозрительных местах траектория инструмента может быть выведена на экран в виде линий с одновременным отображением текста УП и отчета о допущенных ошибках (рис. 2). Указав на экране обработанную область, система автоматически подсветит соответствующий кадр УП и выдаст сообщение об ошибке, если таковая имеется.

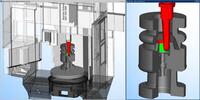

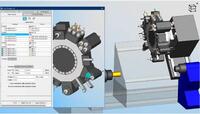

При обработке деталей на сложных многокоординатных станках направление оси инструмента постоянно меняется, вследствие чего риск столкновений различных узлов станка c обрабатываемой деталью или между собой повышается во много раз, а ведь такое столкновение при обработке может стоить тысячи долларов, привести к выходу из строя всего станка и к задержке выполнения производственного плана. Vericut предоставляет средства для построения виртуальных моделей станков и стоек ЧПУ (рис.

3), позволяющих имитировать движения рабочих органов станка при обработке и осуществлять непрерывный контроль столкновений. Модель станка может быть построена с любой степенью детализации, насколько позволяет вычислительная мощность компьютера. Система обнаруживает столкновения и опасные сближения между всеми органами станка. Эти средства, помимо контроля, полезны и в процессе обучения операторов станков с ЧПУ, ибо гораздо безопаснее и дешевле тренироваться на виртуальном станке не отрываясь от производственного процесса и без риска поломки настоящего станка. К тому же на виртуальном станке можно проверить все возможности и ограничения нового станка перед его приобретением.

В стандартную установку Vericut уже включена библиотека моделей станков и стоек ЧПУ различных производителей, в частности:

- станки: Aerostar, Bohle, Charmilles, Cincinnati, Dixi, Fadal, HAAS, Ingersoll, Maho, Makino, Mazak, SNK;

- стойки ЧПУ: Allen-Bradley, Bosch, Cincinnati Milacron, Fadal, Fanuc, General Electric, Mazatrol, NumeriPath, Okuma, Philips, Siemens, Yasnac.

Для определения формы узлов станка, заготовки и технологической оснастки Vericut поддерживает простейшие функции моделирования: построение цилиндров, конусов, блоков, тел вращения и вытяжки (путем задания плоского контура и оси). Для моделей более сложной формы существует возможность импорта из CAD-системы в формате IGES или STL. С целью точного позиционирования моделей относительно друг друга пользователю предоставляются средства переноса и вращения моделей в пространстве и задания систем координат.

Геометрические параметры режущего инструмента, применяемого в текущей УП, могут задаваться различными способами. Геометрия инструмента может быть задана в тексте самой программы стандартной командой CUTTER (как при отработке программ в формате CLDATA) или вызовом соответствующего инструмента из библиотеки по его уникальному номеру.

С помощью менеджера инструмента в Vericut можно задать любую форму фрезы или резца. Для стандартного инструмента режущая часть задается введением значений параметров, для нестандартного построением плоского контура поперечного сечения во встроенном эскизнике или импортом из формата DXF. В отношении каждого инструмента можно определить форму хвостовика и державки для контроля столкновений с заготовкой и органами станка. Vericut может контролировать работу фрез, для которых невозможно резание центром, например фрезы со сменными пластинами.

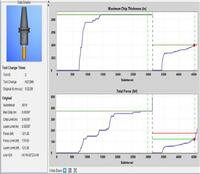

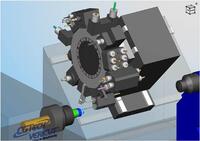

Знание системы о текущем состоянии заготовки позволяет осуществлять оптимизацию УП по режимам резания в целях ускорения процесса обработки, повышения эффективности использования оборудования и улучшения качества обрабатываемых поверхностей. В процессе симуляции УП траектория инструмента разделяется на элементарные участки с заданным шагом.

Сравнивая объем материала, снимаемого на каждом участке, с заданными рекомендуемыми условиями резания, система назначает оптимальную подачу на каждом участке. Vericut учитывает такие факторы обработки, как производительность станка (мощность, тип шпинделя, скорость быстрого позиционирования и т.п.), тип режущего инструмента (форма, число зубьев, вылет, интенсивность износа и т.п.), глубина, ширина, угол резания (рис. 4). На выходе пользователь получает новую УП, траектория которой идентична исходной, но имеет оптимизированные величины подач. Хотя система и рассчитывает оптимальные значения подач автоматически, все-таки исходные параметры для определенных условий резания задает технолог-программист ЧПУ исходя из собственного опыта или по таблицам режимов резания, предоставляемым поставщиком режущего инструмента.

Немаловажным аспектом при выборе системы контроля является ее совместимость с CAM-системами, работающими на предприятии. Vericut обеспечивает прямой доступ из некоторых популярных CAD/CAM-систем: Pro/ENGINEER, Unigraphics, CATIA, WorkNC, Mastercam. Все необходимые данные для проверки УП: траектория для выбранной операции, описание параметров инструмента, расположение моделей заготовки и приспособлений автоматически переносятся из CAM-среды в Vericut. Пока траектории проверяются в среде Vericut, пользователь может продолжать работу в CAD/CAM-системе.

Обладая большой функциональностью для широкого круга пользователей, Vericut имеет модульную структуру, что позволяет гибко настраивать систему под конкретного пользователя и его производственные задачи. Каждый модуль спроектирован так, чтобы обеспечить максимальное удобство и функциональность при работе на отдельном этапе производственного процесса, а независимость от CAM-систем позволяет использовать Vericut как единое средство контроля УП для всего парка станков, имеющихся на предприятии.

Компания «Би Питрон» (Санкт-Петербург), являясь официальным представителем компании CGTech, осуществляет распространение и техническую поддержку системы Vericut, а также обучение работе с системой в России и странах СНГ.

Источник: sapr.ru

Vericut что это за программа

Управление оптимизацией

Панель Управление оптимизацией была переработана для размещения в одном окне без вкладок. Соответствующие функции становятся активными в подразделах в зависимости от того, какой режим выбран. Также был обеспечен новый режим Force Learn (Режим обучения Force), предоставляющий подобие искусственного интеллекта (AI) для оптимизации VERICUT.

Введены новые опции, позволяющие пользователям оптимизировать программы ЧПУ для многоканальных и многозадачных станков с ЧПУ.

Аннотированные изображения X-Caliper

План установа был переименован в Аннотированные изображения. Операция Проверка VERICUT (VERICUT Inspection) теперь также включена в Аннотированные изображения. Функциональность обоих инструментов значительно расширена, что позволило быстро и легко создавать описательные трехмерные изображения как для плана установа, так и для отчетов проверки. Теперь можно использовать плоскости аннотации для создания трехмерного эквивалента 2D-видов для Плана установа и Проверки, которые включают размеры и примечания.

Информация, включая плоскости, оси и контрольные элементы объектов, может быть добавлена в Проверку для правильных размерных сносок при определении запрограммированных и описанных деталей. Плоскости аннотации используются при создании PMI (Product manufacturing information) с технологической информацией непосредственно на трехмерных моделях.

Графы Force

Новая функция Сохранить все как параметры оптимизации добавлена в правое меню клавиши мыши при нажатии на пункт Force Chart. Новая возможность Учиться на результатах позволяет оптимизировать настройки инструмента или всех инструментов, которые были проанализированы.

Управление видимостью моделей в инструменте AUTO-DIFF

В AUTO-DIFF были добавлены новые функции, позволяющие осуществлять более высокий уровень контроля над видимостью компонентов.

Видимость компонента / модели: состояния Невидимый / Видимый и Включить / Отключить, параметры Применить к подкомпонентам могут привести к исчезновению всей модели кожуха станка посредством щелчка клавиши мыши.

Обнаружение хвостовика

Теперь модели корпуса инструмента можно классифицировать как элемент Хвостовик. Это позволяет VERICUT предоставлять правильные значения вылета инструментов для отчетов и более точные расчеты отжима инструмента в режиме оптимизации Force.

Элемент Хвостовик визуально отличается от компонентов инструмента фрезы и держателя во время симуляции, что гарантирует от появления ошибок при попадании и столкновении в программе. Держатели не должны касаться обработанных элементов заготовки, но хвостовики, которые ранее были подгруппой держателей, иногда должны вступать в контакт с обработанными элементами. Ранее это вызывало ряд сообщений об ошибках, которых в реальности не было.

Основные новшества, реализованные в VERICUT 9.0

Новый графический движок

Значительно улучшенное качество изображения в VERICUT 9.0 существенно упрощает обнаружение проблем и дефектов в обработанных деталях.

Производительность системы оптимизирована в рамках каждого вида. Переключение между видами заготовки, станка или профиля теперь бесшовное.

Упрощенная проверка

Все основные функции VERICUT (такие как AUTO-DIFF, Сечение или Измерения) теперь могут использоваться на любом виде, что значительно упрощает процесс проверки и повышает производительность как самой системы, так и работающего с ней специалиста.

Настройки внешнего вида

Настройки внешнего вида теперь распространяются и на раздел Цвет для компонентов и моделей и могут использоваться для добавления реализма к объектам в симуляциях VERICUT. Система предоставляет список распространенных материалов, расцветки которых можно применять для того, чтобы станки с ЧПУ, режущие инструменты, приспособления и обработанные детали выглядели более реалистично, а также для более простого выявления ошибок.

Улучшенная прозрачность и новый вид заготовки / детали

Появились новые функции для быстрого отображения детали Design, встроенной в полупрозрачную заготовку, и показа ошибок AUTO-DIFF Gouge (зарез) или Excess (недорез) по отношению к детали Design или модели заготовки. Прозрачность может быть применена к компонентам станка или заготовки в обработке и затем отрегулирована с помощью ползунка Прозрачность на вкладке Вид, а также установлена индивидуально с помощью вышеупомянутых настроек внешнего вида.

Улучшенный X-Caliper (Модуль измерений)

Модуль X-Caliper получил несколько новых функций, которые обеспечивают больший контроль над тем, как показываются измерения (размеры), в том числе дополнительные углы, диаметры в зависимости от радиусов, цвета и шрифты. Изображения с размерами могут быть распечатаны, сохранены в отдельный файл или использованы для формирования документации на установ.

План наладки

Добавлена новая возможность по оформлению документации на установ, упрощающая создание изображений из процесса симуляции с размерами или примечаниями. Планы наладки легко включаются в отчеты VERICUT для документирования схемы наладки и отображения того, как обработанные детали должны выглядеть на разных этапах.

Обновление функционала Сечение

Новое окно Сечения стало проще в использовании и теперь включает в себя динамические положения плоскости сечения и настройки угла сечения. Доступны дополнительные параметры для определения плоскостей сечения, в том числе простой вид 3/4 «клина», а также для контроля над тем, какие объекты и какие виды показывают сечения.

Блок мультиинструментов (Multi Tool Station)

Новый инструментальный компонент Multi Tool Station, добавленный в менеджер инструментов, позволяет пользователям настраивать устройство, которое содержит несколько инструментов, подключенных к одному револьверу. Multi Tool Station можно полностью настроить в менеджере инструментов или изменить в проекте с помощью новой панели Список смены инструмента (Tool change list).

Обновление функции Список смены инструмента (Tool Change List)

Панель Список смены инструмента расширена за счет возможности графической настройки инструментов на револьверных головках, в цепных магазинах инструментов, определения ориентации для многофункциональных инструментов и многого другого. Информация о смене инструмента сохраняется в файле проекта, благодаря чему инструменты в библиотеке инструментов VERICUT остаются «нейтральными» для использования в других проектах и другими пользователями.

Новые типы файлов контроллера

Введены два новых типа контроллеров: «Дополнительный» (Add-on) и «Пользовательский» (Custom). На них теперь ссылается и опирается базовый контроллер VERICUT, что позволяет быстрее и проще производить надстройку кода ЧПУ для различных станков с ЧПУ и обновлять их в будущем.

Улучшенное приложение Reviewer

Приложение VERICUT Reviewer теперь работает на том же улучшенном графическом движке, что и VERICUT. Это позволяет резко повысить производительность.

Источник: www.csoft.ru