Создание чайного домика из фанеры с помощью лазерного гравера Endurance DIY — пошаговая инструкция с фото. Преимущества лазерной гравировки фанеры.

- Какие преимущества лазерной гравировки и резки фанеры

- Создание чертежа для лазерной резки фанеры

- Подключение лазерного гравера

Рынок предлагает потребителю товары, выполненные из разных материалов и различного назначения: промо-сувениры, игрушки, кухонную утварь, предметы интерьера, вещи с индивидуальным дизайном. Новые лазерные технологии: гравировка по металлу, дереву, стеклу позволяют создавать продукцию для самых разных сфер применения. В этой статье мы рассмотрим применение лазеров при работе с фанерой.

Подготовка dxf файлов для лазерной резки в компас 3d

Какие преимущества лазерной гравировки и резки фанеры?

Лазерная резка фанеры обеспечивает максимальную точность переноса заданного изображения на поверхность материала. Применение лазера отличается от фрезерования более качественной кромкой разреза, не требующей дальнейшей обработки. Сфокусированный луч лазера вырезает миллиметровые элементы узора с сохранением размерности заданного элемента, что недоступно фрезе. Использование лазера позволяет экономить материал, так как нет отходов в виде опилок.

Область применения данной технологии:

1. Сувенирная и рекламная продукция. Обширный ассортимент изделий от брелоков до дизайнерской упаковки товаров.

2. Производство мебели и декоративных элементов интерьера. Использование лазерной резки позволяет изготовить изделия с высокой детализацией, недоступной при применении металлического резца или фрезы.

Для понимания технологического процесса лазерной резки фанеры специалисты Endurance Laser Lab пошагово проиллюстрируют все этапы изготовления сувенирного изделия из фанеры. Сегодня мы будем вырезать чайный домик.

Вырезанные лазером заготовки для чайного домика часто продаются в магазинах творчества и рукоделия. Давайте посмотрим, как их делают на оборудовании от компании Endurance!

Чтобы создать готовое изделие, мы проделаем следующие шаги:

- Создадим чертеж чайного домика.

- Подключим лазерный гравер.

- Загрузим чертеж в программное обеспечение для лазерного гравера и установим настройки программы на резку материала.

- Установим материал (лист фанеры) в рабочем поле гравера Endurance Laser Lab.

- Убедимся, что область печати не выходит за пределы фанерного листа.

- Запустим программу резки фанеры.

- Отделим полученные детали от основания и склеим их.

Создание чертежа для лазерной резки фанеры

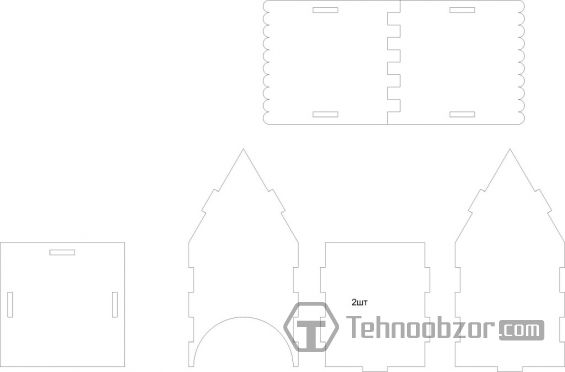

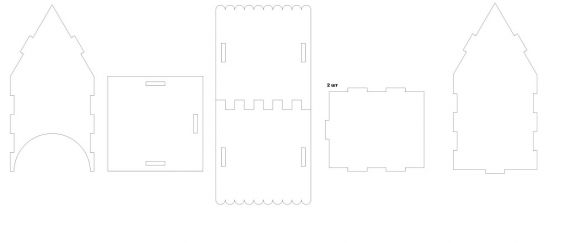

Для создания сложных чертежей специалисты лазерной лаборатории Endurance рекомендуют использовать графический редактор CorelDRAW. В случае с чайным домиком мы возьмем готовый чертеж в виде jpg-изображения.

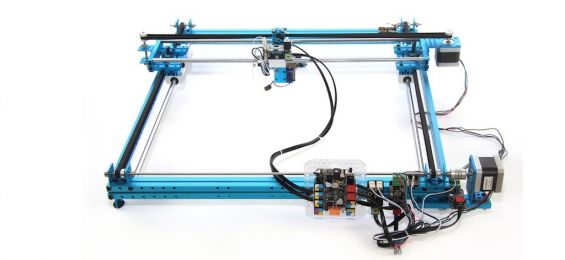

Изначально мы планировали сделать чайный домик, используя лазерный гравер Endurance Makeblock XY 2.0 plotter с широкой рабочей областью 31 на 39 см. Это позволило бы загрузить чертёж одним файлом и в одно действие изготовить все элементы конструкции.

На момент написания статьи отдел сбыта сообщил, что все граверы модели Makeblock распроданы и для эксперимента нам готовы выдать настольный лазерный гравер Endurance DIY. Рабочая область данной модели составляет 20*20 см. Это означало, что мы не сможем уместить все детали нашего домика в рабочей области резака.

Пришлось разрезать чертёж на отдельные детали и вырезать их поочередно.

Подключение лазерного гравера Endurance DIY — пошаговая инструкция

Здесь не возникло никаких проблем. Устройства от Endurance Laser Lab обычно работают без проблем. Загружаем чертёж в программное обеспечение для лазерного гравера и устанавливаем настройки программы на резку материала.

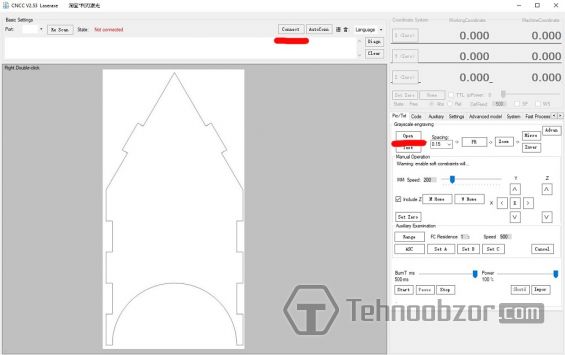

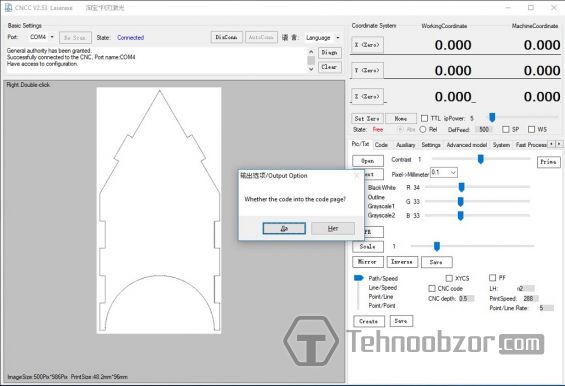

Для работы с лазерным гравером Endurance DIY мы использовали популярную программу CNCC Laseraxe версии 2.53. Это программное обеспечение имеет довольно широкий функционал, при этом является бесплатным. Скачать CNCC Laseraxe вы можете у нас на сайте. Программа не требует инсталляции. Интерфейс на первый взгляд несколько запутанный, но разобраться в программе не займёт много времени.

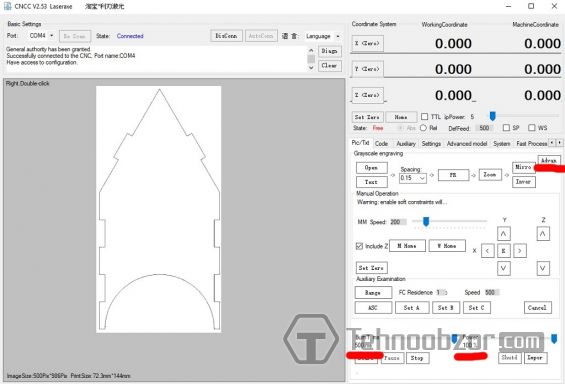

1) Запускаем программу и соединяемся с лазерным гравером, нажав кнопку Connect. Затем открываем рисунок кнопкой Open.

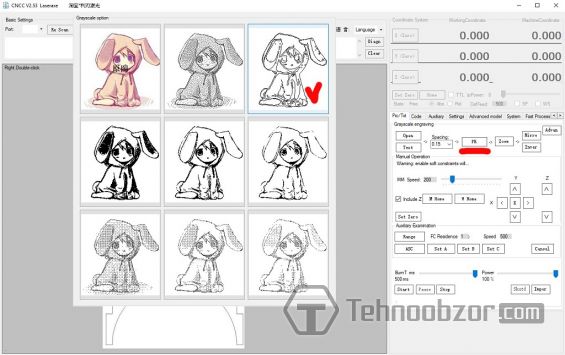

2) Проводим обработку рисунка, нажав кнопку PR и выбрав правый верхний рисунок зайца.

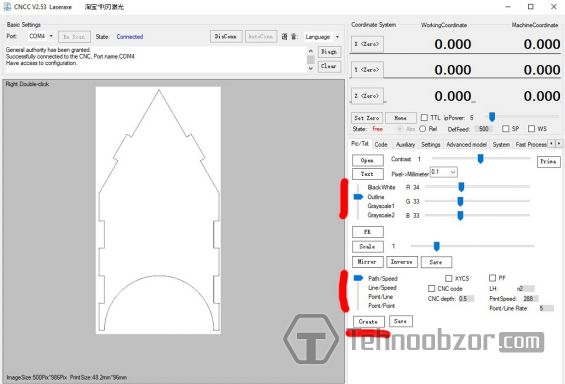

3) Выставляем значения времени прожига и мощности лазера на максимум. Нажимаем кнопку Advan.

4) В изменившемся окне проверяем установку вертикальных ползунков, которая должна соответствовать картинке: верхний — на Outline, нижний — на Path/Speed. После чего создаем g-code, нажав кнопку Create.

5) Программа предлагает перейти на страницу с кодом. Нажимаем «Да».

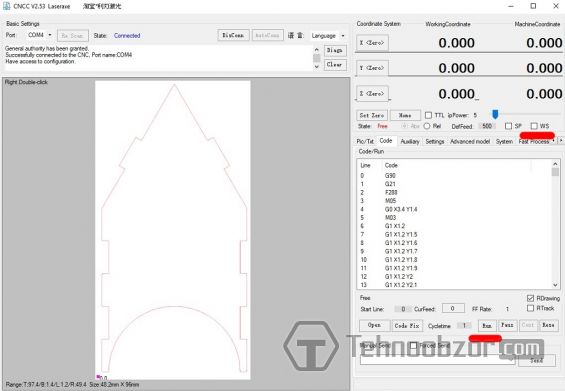

6) Перед отправкой рисунка на выжигание/резку нам нужно проверить правильно ли расположен лазер по отношению к материалу. Ставим галочку в окне WS. Лазер показывает точку, с которой начнется процесс нанесения гравировки/резки. Размещаем материал в соответствии с точкой лазера и запускаем процесс, нажав кнопку Run.

Для сквозной прорезки материала требуется запустить лазер несколько раз вручную через кнопку Run. Чем тверже материал, тем большее число раз нужно запускать процесс. Мы использовали мягкий материал — бальзу для авиамоделей. Для сквозного прорезывания 4 миллиметров бальзы потребовалось 5 запусков лазера.

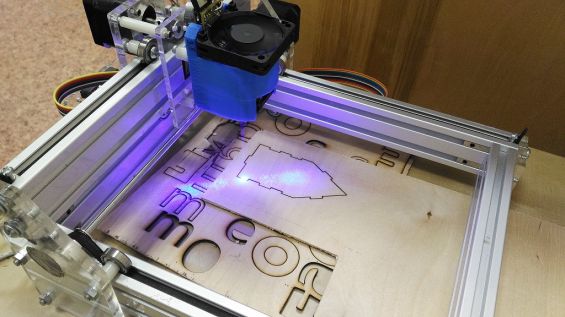

Вот так выглядели изготовленные элементы домика.

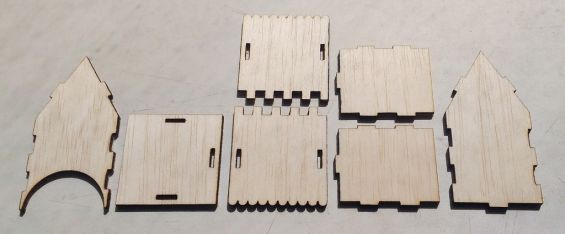

А таким домик получился после соединения частей.

Лазерный станок своими руками: необходимое оборудование, инструкция по сборке с фото

В этой папке 344 макета. Открываем, к примеру, макет «Столик Инь-Янь»:

В архиве 3 файла.

Картинка, которое показывает вам изделие в готовом виде:

А также файлы cdr и dxf для лазерной резки:

Или же, посмотрим макет «Гавайская гитара»:

Основные правила подготовки чертежей для лазерной резки

Основой для резки является чертеж детали, который должен быть представлен в электронном виде (AutoCAD 2000, AutoCAD 2002), в формате *.dwg и (или) *.dxf)

Под деталью подразумевается замкнутый наружный контур, внутри которого расположены отверстия (любой формы) и прорези. Прорези (любой формы) — незамкнутый рез — могут выступать за край наружного контура. Деталь и вырезанные отверстия имеют тот размер, который заложен в чертеже. Погрешность 0,05 мм. Ширина реза для стали толщиной 4 мм приблизительно 0,2 мм.

Следует учесть также, что в месте врезки образуется отверстие диаметром значительно больше ширины реза, например для 4 мм стали приблизительно 2,5 мм.

Предложения по возможному расположению деталей на листе не обязательны. Вложение деталей может быть согласовано.

При создании чертежей деталей (AutoCAD 14, AutoCAD 2000, AutoCAD 2002) необходимо учитывать следующее:

1. Использование опции ORTO для рисования вертикальных и горизонтальных линий — желательно. 2. Контуры и резы должны быть образованы только слудующими графическими примитивами LINE, CIRCLE, ARC. Следовательно, можно использовать все команды создающие данные примитивы и работающими с ними. Например: RECTAGLE. POLYGON, PLINE, COPY, MOVE, SCALE, MIRROR и т.д.

3. Категорически запрещается использование команд SPLINE, ELLIPSE, а также опций FIT, SPLINE, DECURVE команды REDUT. 4. Текущая толщина линии при работе с командой PLINE равна 0. Current line-width is 0,000. 5. При создании кривых линий просьба не делать по возможности очень мелких кусков (лазер делает остановки в начале и конце графического примитива, чем крупнее дуги, тем ровнее рез).

6. Линии и кривые, прорисованные совпадающими линиями (отрезками, дугами и т.п.) будут прорезаться несколько раз. 7. В конце чертежа просьба обработать файл командой PURGE и уничтожить все невидимые блоки, слои т.п. 8. Замкнутые контуры желательно проверить на замкнутость.

Поставляемый для резки материал должен быть на 10 мм (минимум на 5 мм) больше внешнего контура детали. При использовании шрифтов Corel, контуры букв прорисовываются дважды и более раз, а криволинейные участки разбиты на мельчайшие точечные отрезки. Просьба переделывать их в соотвтетствии с вышеуказанными требованиями.

В случае предоставления чертежей в бумажном виде, мы не несем ответственности за качество работы. Заказчик, в данном случае, даёт расписку, что он согласен с этими условиями.

Похожее

Часть 2

В этой части макеты также разложены по категориям (папкам), но помещены не в архивы, а другим образом: фото изделий помещены в одну папку, а файлы для резки — в другую. По имени файлов соотносим фото с макетом.

Все папки (категории):

К примеру, папка «Архитектура». Состоит из папки «фото»:

И папки с макетами в cdr:

Скрины некоторых макетов для примера:

Лазерный станок своими руками

Привет, Хабр! Сегодня расскажу о своем лазерном станке для резки фанеры и гравировки кожи. Цель была как всегда – максимум функционала за минимум денег).

Несмотря на экономию средств, на контроллере было решено не экономить – во-первых, Руида многозадачна, по сравнению со всякими М2 и прочими платами управления, что означает минимум танцев с бубном при подготовке файла на обработку. Во-вторых, Руида автономна, она позволяет работать без компьютера, перенося файлы только на флешке и позволяя менять режимы обработки силами самого контроллера. Что немаловажно при работе на балконе).

В-третьих, если я вдруг решу собрать более серьезный станок с огромной и мощной трубкой – у меня уже будет взрослый контроллер. На этот контроллер есть очень подробный даташит, и собрать вокруг нее станок под конкретные задачи не составляет труда.

Трубка 40вт, чего хватает не спеша, но с приемлемым качеством резать 3-4 мм фанеру. Более мощные трубы длиннее, и уже просто не поместятся на балконе). На этапе сборки и наладки никак не мог добиться прорезания даже 3 мм фанеры. В итоге высоковольтный разряд пробил заднее зеркало резонатора, мода луча раздвоилась и труба отправилась в гараж на эксперименты.

Как выяснилось потом, выходное сопло головки экранировало часть луча, решилось рассверливанием сопла. Сейчас стоит уже вторая трубка, тоже 40 вт, и на 30 процентах мощности она гарантированно прорезает 4 мм фанеру на скорости 10 мм/с.

Щеки кареток сделаны из 10 мм оргстекла, вырезаны на работе при помощи 100 вт лазера, между ними закреплены жесткие пластмассовые колесики на шарикоподшипниках. Шаговые моторы Nema 17 для оси Y расположены с обоих концов «портала» и соединены последовательно для синхронизации их движений, управляются одним общим драйвером.

Корпус станка сделан из ДСП, заказан в виде щитов у мебельщиков и собран с помощью мебельной же фурнитуры. Корпус изначально был спроектирован в мебельной программе Pro100.

Для вытяжки изначально был применен канальный вентилятор диаметром 100 мм, но его производительности не хватало при резке фанеры – в отличие от гравировки это весьма дымный процесс, и мощности вентилятора не хватало для нормального движения воздуха через зону реза. Поэтому данный вентилятор был заменен улиткой от печки переднеприводных жигулей. Чтоб ее запитать в конструкции появился дополнительный блок питания ATX на 12вольт. Также эта улитка была подключена через регулятор оборотов и включается и выключается независимо от станка – это нужно чтобы можно было менять производительность вытяжки в зависимости от выполняемых работ и не высасывать понапрасну теплый воздух с балкона, работая зимой. Иногда после окончания работ в корпусе остается задымление, тогда я оставляю поработать улитку на какое-то время уже после завершения станком выполнения задания.

В качестве помпы трудится электропомпа газели, запитана от того же 12 вольтового блока питания, что и вытяжка. Система охлаждения представлят собой ведро на 15л, в которое погружен заборный патрубок помпы, сюда же подведена обратка от трубки. Для контроля за температурой в ведро погружен датчик термометра.

Летом охлаждение осуществляется с помощью замороженных полторашек с водой, зимой подогрев – с помощью аквариумного подогревателя. И подогрев, и охлаждение нужно включать заранее, но т.к. емкость системы охлаждения около 10 литров, то в среднем за час охлаждающая жидкость и зимой и летом набирает необходимую для работы температуру. По этой же причине включение и выключение помпы осуществляется независимо от станка.

Вместо сотового стола применил гвоздевую доску из строймагазина. Циркуляция воздуха внутри станка сделана таким образом, чтобы воздух двигался сквозь короб от передней стенки к задней, обдувая деталь снизу и сверху. На фото видны воздухозаборные отверстия снизу корпуса, через них же удобно выметать мелкие обрезки фанеры после работы.

Компрессор – от советского холодильника, без ресивера, управляется через реле, розетка на 220в для управляемой станком внешней нагрузки выведена на боковину корпуса. В ней напряжение появляется только когда этого требует контроллер. Минусы – не регулируется давление, плюсы – тихий, неубиваемый. Есть мысль спарить два таких компрессора на общем ресивере, с манометром, реле давления, всей необходимой арматурой. Получится вполне производительный и почти бесшумный агрегат.

Всего на постройку было потрачено около 45 тыс. рублей, за эти деньги получился станок с рабочим полем 50х50 см, мощностью 40 вт и оснащенный многозадачным промышленным лазерным контроллером.

Фото с этапов строительства:

Компрессор от холодильника:

Бутылка на выходе — маслоотделитель.

Каретка крупным планом:

Привод портала, левая сторона с зеркалодержателем:

С откинутыми крышками:

Немного фото готовых изделий:

На последнем фото — зарядное устройство для самодельного электровелосипеда, корпус ЗУ сделан на этом станке. Список компонентов с ценами и ссылками docs.google.com/spreadsheets/d/1joKW8KuucEmBGf7lU36CTv3CdwDrqRRVp9NWxvvC1XU/edit?usp=sharing

П.С. Отдельная благодарность выражается моей жене за то, что достойно переносила все тяготы и лишения жизни с техногиком, пока я использовал квартиру в качестве мастерской и лаборатории и даже иногда позволял себе делать пробные резы без вытяжки…:-)

Источник: seventools.ru

Blog and Bux

Расскажу на примере домика,покажу как построить одну фасадную панель.

Откройте программу и создайте новый документ так

,если нужная деталь имеется в растровом формате и её надо отрисовать то нажмите кнопку импорт

в верхней панели либо через файл

или нажмите Ctrl+I. После того как найдёте её нажмите открыть или импорт а потом в любом месте на рабочем столе ещё один раз левой кнопкой мыши. Перед началом заблокируйте рисунок нажав правой кнопкой на нём и в открывшемся меню блокировать объект. (рис 7)

Теперь можно начать отрисовку. С лева и с верху есть линейки с цифрами. Если нет-то вызываются через вид-линейки ,

затем приближайтесь к любому углу нужной детали колесом мыши пока не станут видны её пиксели и подводя курсор между цифрами на линейке нажатием левой кнопки мыши не отпуская вытаскивайте ось ставя её сразу на середину линии

края детали,всё отпускайте кнопку. Доставать оси можно слева(вертикальные) и сверху (горизонтальные) ,

на одном углу ставьте сразу обе,потом колесом отдаляйтесь и приближайтесь к противоположному по диагонали углу и повторяйте процедуру. Эти операции нужны для максимальной точности при минимуме информации. Далее надо поставить галочку если таковой не имеется для прилипания(прилипания) курсора к осям(направляющим) и их пересечению

После этого отдалитесь так чтоб было видно всю деталь,нажав кнопку прямоугольник

подведите курсор к любому углу и когда появится надпись пересечение нажмите левую кнопку и не отпуская тащите к противоположному углу по диагонали,когда прилипнет отпустите. Так как стена имеет выступ на верху,её надо ещё достроить. Можно нарисовать треугольник и всё объединить,но он может не совпасть с вершиной и тогда всё равно потребуется второй способ который опишу дальше. Пока прямоугольник выделен все команды действуют на него. Щёлкаете на пустом месте выделение с него снимается,щёлкаете на нём-работаете с ним. Выходим в кривые нажатием кнопки форма(рис 13),

щёлкаем правой кнопкой мыши на линии или углу прямоугольника тем самым вызвав контекстное меню и выбираем преобразовать в кривую.

Теперь прямоугольник это кривая,добавим узел подведя курсор к верхней линии и в любом месте когда у курсора появится волнистая линия щёлкаем быстро два раза левой кнопкой. Если по какой либо причине быстро щёлкать не получается,нажмите медленно один раз левой и на появившейся снежинке ещё раз правой а уж там жмите добавить узел(рис 15).

Теперь хватайте его и тяните вверх на угол выступающей части,как отцентруете отпускайте. Далее строится окно и дверь таким же мокаром предварительно выйдя из режима кривых нажав на кнопку.

Вот что в итоге получилось.

Теперь выделяйте всё и взяв за крестик в центре тащите на чистое место.

Проверьте наличие галочки на фразе привязка к объектам это под фразой привязывать к направляющим. Чтобы сделать детали нужный размер поставьте ось на начало и конец той линии-длинну которой знаете,или самой длинной если известны все размеры. Нажмите прямоугольник и растяните его между осями .

На верху будут его высота,ширина,масштаб и замок(регулирующий вместе или отдельно меняются размеры.

Откройте замок левой кнопкой мыши один раз (если он закрыт), поставьте нужный размер прямоугольнику,но только один-тот который между осями и нажмите энтэр или щёлкните левой кнопкой в пустом месте рабочего стола. После этих операций видно как в процентном соотношении можно изменить чертёж детали..

Далее выделяйте всю деталь,закрывайте замок и пишите процент который появился у прямоугольника в туже графу и нажимайте энтэр. Теперь вся деталь приняла нужный масштаб. Осталось её причесать и отправить по почте. Для подготовки детали на лазер необходимо за ранее узнать толщину реза(лазера),в той фирме куда собираетесь отправлять и желательно не за долго до отрисовки файла.

Так как не только у всех по разному,но и в одной конторе засоряются линзы и зеркала,да и люди бывает работают по сменно. И так притворимся что знаем толщину лазера которая составляет 0,4мм. Из этого вытекает то что надо все внешние контуры увеличить на половину его толщины-тоесть на 0,2мм на ружу,а все внутренние во внутрь. А в кореле это можно сделать всё в месте. Выделяйте всю деталь и нажимайте объединить

только не путайте с соседними сгруппировать и объединить! Теперь включаем контур,

ставим точку около слова снаружи,смещение 0,2(через запятую) и шаги 1 ,жмём применить.

После этой процедуры колесо может не работать,не страшно-щёлкните один раз левой в пустом месте и ступор пройдёт. Приблизьтесь поближе к контуру детали,правой кнопкой мыши нажмите на появившемся контуре и выберите разъединить контурная группа.

Теперь снимите выделение со всего щёлкнув в пустом месте рабочего поля один раз левой кнопкой и нажмите на старый контур,отдалитесь колесом и вытащите его в сторону. Всё,можете удалять всё не нужное и отправлять файл на лазерную резку.

Растровый рисунок разблокировать и удалить,оси(направляющие) два раза левой(только быстро а то включится поворот и прийдётся снимать выделение) на (например) горизонтальных дальше в открывшемся окне очистить потом левее нажать вертикали снова очистить и окей. PS. Бывает что детали маленькие и их много. Очень удобно делать замочки,чтоб они не выпадывали и не перемешивались с кучей мусора в станке. Для этого готовую деталь выделяйте и жмите форма,

если её не видно открывайте инструменты нажав левой один раз на чёрный маленький треугольник. Потом правой на любом узле детали и в открывшемся списке разъединить(узлы)-левой..

Следующий инструмент бывает спрятан под чёрным маленьким треугольником обрезки находите ластик или резинка(в 15 версии корела он розовый) выберите его.

поставьте 0,7мм-замок при этом будет 1,4мм,с учётом того что лазер съесть по 0,2мм останется 1мм. Поставьте 3-4 разрыва(замка) на внешнем контуре на против друг друга,этого будет достаточно чтоб деталюшики не запачкались,не потерялись и были в удобном формате. Ну и на последок-возьмите левой кнопкой деталь оттащите рядом и не отпуская нажмите один раз правую и будет копия. А если очень много то через-упорядочить-преобразование-положение,вызываете окно которое появляется с права.

Там ставите размер детали плюс расстояние между ними(от 5 до 10мм) и жмёте кнопку применить к копии

сколько душе угодно. Буквы Г и В означаю горизонтально и вертикально,в 15 версии даже добавили кнопку количество.

фотку своего станка как пример лазерной резки

Всем спасибо за внимание — надеюсь вы не уснули!

Источник: blogandbux.blogspot.com