SIMULINK является расширением к пакету MATLAB и реализует многие возможности характерные для динамических систем, оставляя при этом все главные функциональные средства пакета MATLAB.

SIMULINK объединяет два этапа применения: создание модели и ее анализ. На практике эти два этапа часто выполняются попеременно, создание модели, анализ и ее модификация, для получения требуемого поведения.

Чтобы облегчить создание модели, SIMULINK добавляет новые виды окон, называемые окна структурных схем. В этих окнах происходит создание и редактирование модели.

Анализ модели можно проводить либо выбирая опции из меню SIMULINK-а, либо вводя команды в окно команд MATLAB-а. Встроенные инструментальные средства анализа включают в себя различные алгоритмы моделирования, например, linmod — инструментальное средство для извлечения линейных моделей систем и trim — средство для нахождения точек равновесия.

В процессе работы можно наблюдать ход моделирования. Результаты моделирования можно переслать, для дальнейшей обработки, в рабочую область MATLAB-а.

Лучшие ПРОГРАММЫ для 3D моделирования и АНИМАЦИИ

Требования к системе.

Требования к системе для SIMULINK-а те же, что и для MATLAB-а. Дополнительно для SIMULINK-а обязательно требуется поддержка 386 расширенного режима работы процессора и жесткий диск с 6-ю или 8-ю мегабайтами дополнительного свободного пространства.

1. Быстрый старт.

Краткая последовательность действий для начала работы с SIMULINK-ом.

- Ввести команду simulink в приглашение MATLAB-а, чтобы открыть главную библиотеку.

- Выбрать New. из меню File, чтобы открыть новое пустое окно, в котором будет создаваться модель системы. Новое окно, помеченное «Untitled», можно переименовать при сохранении.

- Открыть необходимые библиотеки и переместить требуемые блоки в рабочее окно.

- После размещения блоков ввести линии связи между ними.

- Изменить при необходимости внутренние параметры блоков. Параметрами блока могут быть любые допустимые выражения MATLAB-а.

- После создания модели ее можно сохранить командой Save из меню File.

- Моделирование начинается выбором команды Start из меню Simulation. Во время выполнения моделирования пункт Start переходит в Stop. Если выбрать Stop, в меню снова появляется Start.

- Настройка параметров моделирования производится после выбора пункта Parameters в меню Simulation.

- Наблюдать поведение системы можно или с помощью блока индикации или использованием блока ToWorkspace, который пересылает данные в рабочую область MATLAB-а, после чего можно обработать результаты математическими функциями MATLAB-а. Если обнаруживаются ошибки, можно исправлять их изменяя соединения блоков, добавляя или удаляя блоки, или изменяя параметры блоков.

2. Начальные сведения.

Чтобы пользоваться SIMULINK-ом, надо научится обращаться с блоками и создавать модели. Необходимо познакомится с типами блоков имеющихся в библиотеке. Наконец, следует научиться пользоваться инструментальными средствами анализа, которые предоставляет SIMULINK.

Как начать заниматься 3D и какую программу выбрать

Источник: studfile.net

Autodesk Inventor 11 Professional: Dynamic Simulation — динамическое моделирование в действии

В начале лета этого года компания Autodesk объявила о выходе новой линейки своих продуктов. Среди них — программный комплекс Autodesk Inventor 11 Professional, в который, помимо прочих нововведений, включен модуль Dynamic Simulation.

Dynamic Simulation (Динамическое моделирование) дает возможность определить, насколько эффективно будет функционировать проектируемая машина в реальных условиях. Модуль позволяет задать силы, действующие на механизм, определить скорости, ускорения и усилия, возникающие в узлах механизма при движении.

Рассмотрим основные возможности модуля.

Чтобы перейти в режим Dynamic Simulation, необходимо из меню Applications выбрать опцию Dynamic Simulation — запустится модуль кинематического анализа механизмов.

Первое, что удивляет, — это небольшой набор команд, которых, тем не менее, достаточно для проектирования и анализа любого работающего механизма.

Ознакомимся с основным инструментом Simulation Panel (Панель имитации) — главной панелью управления движением механизма (рис. 1).

Этот инструмент позволяет запустить, а также настроить визуальное отображение движения механизма.

Теперь спроектируем простейший механизм и рассмотрим работу модуля.

Рис. 1. Панель имитации

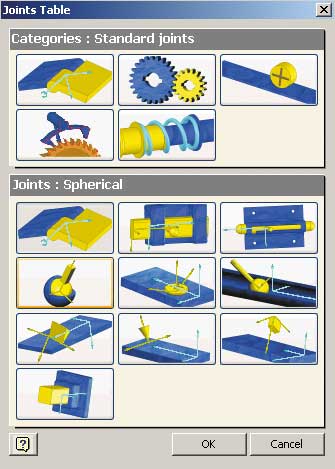

Joints (Шарниры)

Для динамического моделирования нам понадобятся шарниры.

Каждый шарнир описывается неким равенством, показывающим степени свободы кинематической пары и координаты, которые должны быть совмещены у деталей для получения шарнира. Вызвав справку в окне Joint Table, можно увидеть список определений шарниров.

Рис. 2. Список шарниров

Рассмотрим список стандартных шарниров — Standard Joints.

Взглянув на изображение шарниров (рис. 2), можно увидеть, что к каждой детали привязана система координат. Это очень важный момент, поскольку именно положение системы координат узла и направление осей определяют работу шарнира. Еще нужно отметить, что деталь, окрашенная в синий цвет, является относительно неподвижным звеном, а в желтый — подвижным.

Расскажем подробнее о системе координат узла. Стрелками показывается система координат с осями:

• ось с одной стрелкой (→) означает ось Х;

• ось с двумя стрелками (→→) — Y;

• ось с тремя стрелками (→→→) — Z;

• буква «О» означает Origin (начало) — центр соединения, то есть точку, к которой привяжется система координат шарнира.

При создании шарнира, конечно, можно указать только одну координату, остальные будут поставлены по умолчанию, но это нежелательно, поскольку программа может задать неверные направления осей и вы потеряете контроль над шарниром. Правильный выбор направления осей очень важен в случае, когда шарниров у одной детали несколько, поскольку при ошибке шарниры будут противоречить друг другу и механизм не будет работать.

Рассмотрим самую распространенную категорию шарниров — Standard Joints (Стандартные шарниры) на примере шарнира Revolution (Вращение) (см. рис. 2).

Шарнир Revolution (Вращение) определяется формулой:

Шарнир состоит из цилиндрических деталей. Данный шарнир имеет одну степень свободы — вращение вокруг ОZ.

Теперь внимательно посмотрим на форму Insert Joint (Вставка шарнира) и на формулу [1], описывающую шарнир (рис. 3).

Рис. 3. Вставка шарнира

Рис. 4. Создание детали

Нам предлагается задать три параметра: Z axis (ось Z), Origin (центр шарнира) и X axis (ось X).

Формула Z1= Z2 показывает, что ось O1Z1 должна совпасть с осью O2Z2 . Как правило, вращение происходит вокруг оси Z, а точка О — это как раз центр шарнира. Нужно задать оси цилиндрических деталей и плоскости, по которым совместятся детали — центры окажутся на пересечении осей с плоскостями.

Ось X, как видно из формулы, не является обязательной, а ось Y выставляется автоматически перпендикулярно осям X и Z.

Для примера создадим в программе Autodesk Inventor 11 Professional две детали, похожие на дверные петли. При создании сборки никаких зависимостей налагать не будем, но одну из деталей — Деталь1 — зафиксируем, зададим свойство Grounded (рис. 4). Перейдем в модуль Dynamic Simulation.

Обратим внимание, что первой в форме Insert Joint задается неподвижная деталь (синий цвет), а затем — подвижная деталь шарнира (желтая).

Будем создавать шарнир, расписывая подробно по пунктам ход работы.

1. Выполним команду Insert Joint модуля Dynamic Simulation.

2. В выпадающем списке формы выберем тип шарнира Revolution.

3. Нажмем кнопку Out of Place, включив режим разъединенного шарнира. Это необходимо для того, чтобы после задания шарнира детали автоматически совместились.

4. Зададим оси первой неподвижной детали шарнира Component 1. Зададим ось Z, указав цилиндрическую часть Детали 1 (рис. 5).

5. В качестве центра укажем плоскость.

6. В качестве направления оси Х — одно из ребер детали.

Посмотрите на систему координат: она поместилась в центр цилиндра и лежит на указанной нами плоскости, все оси расположены так, как мы и задавали.

Рис. 5. Назначение осей первой детали

Рис. 6. Назначение осей второй детали

Теперь необходимо задать оси на Деталь 2, аналогично тому, как мы это сделали для Детали 1 рис. 6).

Для направления оси Х зададим то же ребро, что было задано на Деталь 1. Обратите внимание, что кнопками на форме можно менять направления осей.

После нажатия кнопки ОК детали должны совместиться (рис. 7), что соответствует действительности, так как оси Х располагаются в одном направлении.

Рис. 7. Совмещение деталей

Рис. 8. Совмещение деталей под углом

Теперь перейдем к самому интересному моменту — организации движения механизма.

Для удобства поменяем положение оси Х на Деталь 2. Выберем короткое ребро нижнего основания, то есть направление оси Х2 будет под углом 90° к оси Х1 (рис. 8). В результате детали расположились под прямым углом друг к другу. Если требуется другой угол, то необходимо задать его предварительно, по-строив рабочую плоскость.

Проверим работоспособность шарнирного механизма. Захватите мышью и подвигайте Деталь 2 — вы увидите, что доступно только вращение детали вокруг оси Z. Это верно, так как шарнир Revolution обеспечивает лишь одну степень свободы, как было сказано выше.

Механизм работает, значит, всё сделано правильно! Теперь можно прикладывать силы и реакции.

1. Зададим силу, которая будет вращать Деталь 2 (рис. 9). Для этого выполните команду Force (сила), программа потребует указать точку. Укажите один из углов Детали 2 и задайте направление (см. рис. 9).

Величину силы укажем равной одному ньютону, оставив при этом нажатой кнопку Fixed Load Direction (Постоянное направление силы).

Рис. 9. Силы и реакции

2. Зададим в Simulation Panel (Панель имитации) время работы механизма, равное 2 с (см. рис. 1). Нажмем кнопку «Пуск». Деталь 2 должна начать колебательное движение (качаться).

3. Добавим воздействие гравитации. Для этого вызовите контекстное меню на элементе Gravity (Гравитация) и выполните команду Define Gravity (Задать гравитацию). В качестве плоскости можно указать ребро или плоскость на детали из раздела Grounded (Зафиксированный) браузера. Задайте грань (см. рис. 9).

4. Добавим Trace (След). Для этого вызовите контекстное меню на элементе Trace браузера. Укажите точку отслеживания на подвижной детали (Деталь 2) и установите все галочки с заданием параметров масштаба векторов силы и ускорения (рис. 10).

Рис. 10. Задание векторов

Рис. 11. Движение механизма

5. Запустите механизм, пронаблюдайте за движением детали. Должно получится так, как показано на рис. 11.

6. Сейчас наш механизм работает без затухания, потому что не хватает сил реакций, например силы трения. Для задания силы трения вызовите свойства шарнира, в появившемся окне перейдите на вкладку dof 1 (R) и нажмите кнопку Edit Joint Torque (Редактировать шарнир в направлении вращения). Установите галочку Enable joint torque, включающую пользовательские настройки шарнира. Задайте свойству Damping (Торможение, трение) значение 0,001 N*mm*s/deg (рис. 12).

Рис. 12. Задание сил реакции

7. Запустите механизм. Обратите внимание, что качание Детали 2 вследствие заданного трения в шарнире теперь происходит с затуханием и через 2 с деталь практически останавливается.

Теперь можно считать, что работа реального механизма полностью смоделирована. Остается определить численные значения параметров механизма, таких как скорость, ускорение, перемещение, сила, момент и т.д. Их вызов доступен по команде Output Grapher (Выходной самописец) панели инструментов.

8. Выведем график значений скорости и уско-рения в шарнире. Для этого выполним команду Output Grapher, в появившемся окне раскроем список параметров единственного шарнира Revolution и поставим галочки в группах Velocities и Accelerations (скорости и ускорения соответственно). На графике отобразятся кривые скорости и ускорения (рис. 13).

Рис. 13. График работы механизма

Таким же образом можно вывести и другие параметры в окно графика.

На самописец можно вывести все возможные кривые скоростей, ускорений, усилий и прочие характеристики шарниров, затем с помощью команды Export Data to Excel (экспортировать данные в программу MS Excel) вы-грузить в Excel для сравнения и дальнейшего анализа данных при различных конфигурациях механизма.

Подводя итоги работы с Dynamic Simulation в программном комплексе Autodesk Inventor 11 Professional, можно сказать, что данный модуль будет незаменим при проектировании таких механизмов, как роторные линии, поршневые устройства, механические манипуляторы и многие другие, где необходимо использовать методы динамического моделирования.

Автор статьи благодарит «Русскую Промышленную Компанию» за оказанную консультативную помощь в подготовке данного материала и за предоставление демо-версии Autodesk Inventor 11 Professional.

Источник: sapr.ru

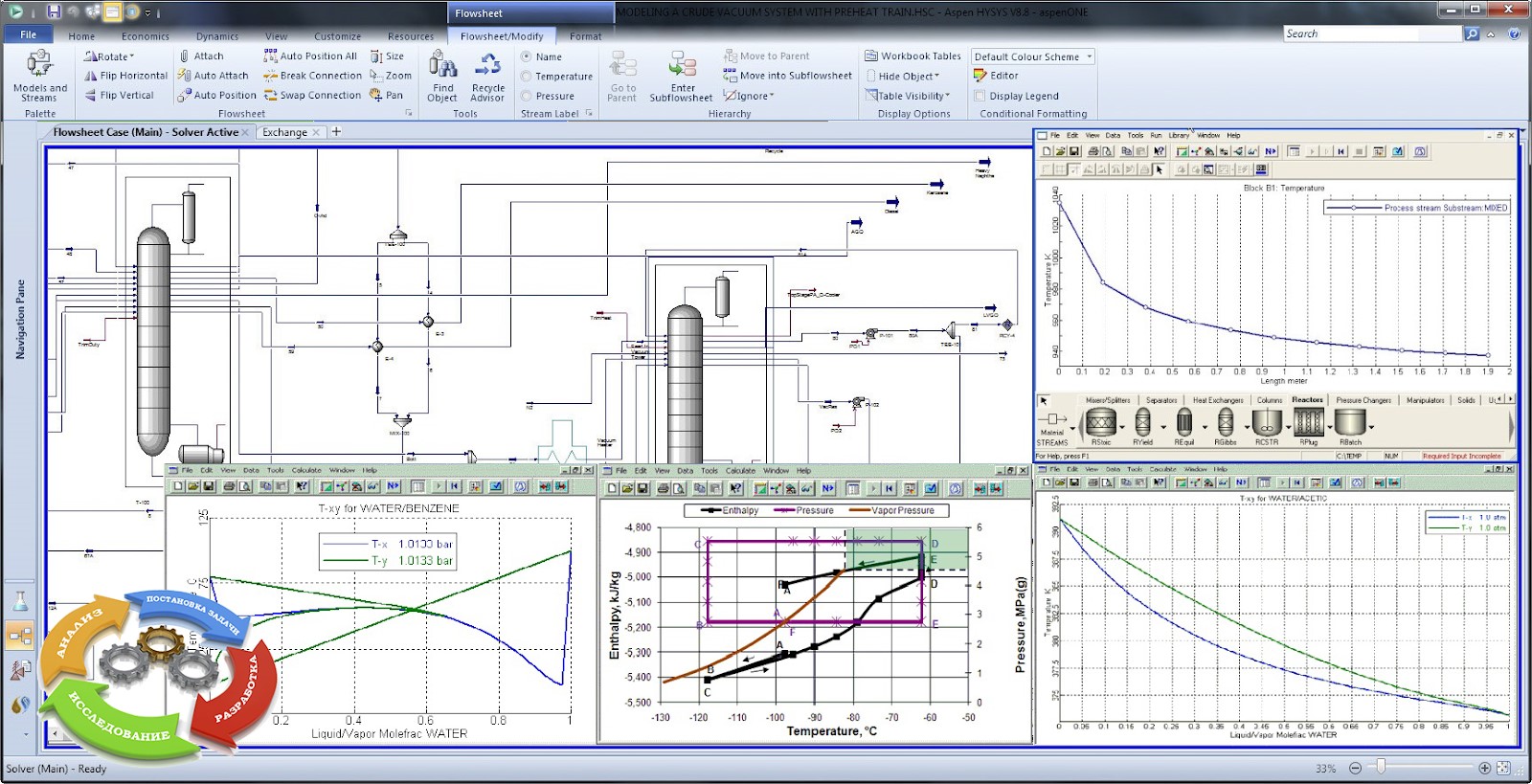

Системы имитационного моделирования: выбираем подходящую

Современные химико-технологические процессы столь сложны, что для их изменения приходится использовать не только аналитику, но и результаты имитационного моделирования. В данном случае необходимо работать с моделью физического объекта и именно на модели исследовать его свойства и поведение в любых ситуациях. Для этого существует много программных комплексов.

Чтобы понять специфику такого программного обеспечения я собрал аналитическую информацию о системах, наиболее распространённых в мире и популярных по запросам в интернет-поисковиках. Результаты исследования – в этом обзоре. Он будет полезен проектировщикам, технологам и автоматчикам – всем тем, кто анализирует технологические процессы, строит системы управления ими, выполняет инженерные расчеты технологических аппаратов.

Эксперимент vs имитация

Работа с имитационной моделью помогает, во-первых, более полно изучить объекты, чем во время реального эксперимента (на практике мы в принципе не сможем создать все ситуации, чтобы исследовать свойства и поведение объекта).

А во-вторых, имитационное моделирование даёт возможность более эффективно выполнить исследование, проектирование и оптимизацию технологического процесса: поскольку работа с моделью учитывает влияние множества различных параметров на химико-технологический процесс (ХТП), технолог сможет найти те качественные и количественные характеристики, которые сэкономят время и деньги на изменение ХТП, а также снизят вероятность ошибок.

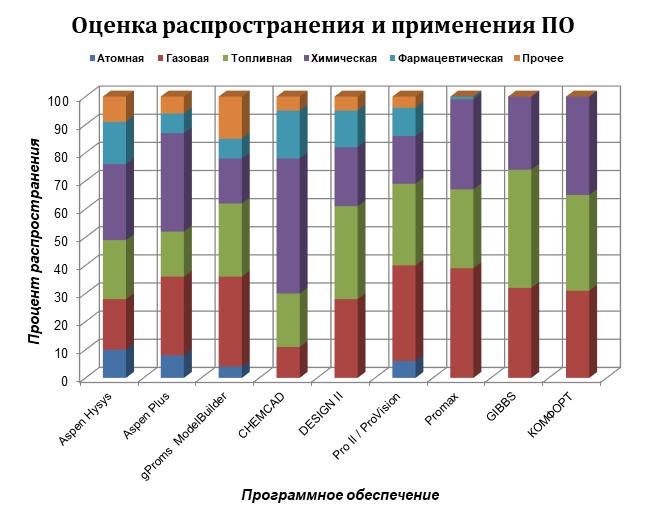

Например, в топливной промышленности программные продукты для имитационного моделирования используют для переработки тяжелой сернистой нефти, нефтеподготовки. Применение в фармацевтической промышленности предназначено для моделирования реакционных и периодических дистилляций углеводородов.

Ведущие системы для моделирования ХТП

В рамках построения системы автоматического управления теплоснабжением предприятия (одного из его сложных процессов) специалистам нашей компании “Первый инженер” потребовалось исследовать технологический процесс: проанализировать переходные процессы и выявить критические технологические участки, а также проанализировать возможности применения программного продукта в системе управления (для выработки оптимальных режимов работы системы теплоснабжения в автоматическом режиме). Так мне и пришлось изучать рынок в поиске готового программного инструмента. Результатами анализа ПО делюсь с вами. Ниже будет много таблиц.

При подготовке статьи для Хабра я пытался связаться со всеми производителями указанного ПО и уточнить данные, ведь за прошедшее время они могли усовершенствовать свои продукты. Но ответ пришел только от GIBBS. Поэтому буду рад вашим уточнениям в комментариях.

Краткие описания решений

Программное обеспечение Hysys предназначено для моделирования ХТП для оптимизации проектирования схемотехнических решений технологического процесса. Помимо статического моделирования технологических схем программа позволяет в той же среде производить динамическое моделирование отдельных процессов и всей технологической цепочки, а также разрабатывать и отлаживать схемы регулирования процессов. Есть возможность выполнять расчеты основных конструктивных характеристик оборудования.

В 2002 году компанию Hyprotech Ltd приобрела Aspen Technologies. Hysys вошел состав пакета инженерного модуля AspenONE Engineering пакета AspenONE под наименованием Aspen Hysys.

Программный пакет Aspen Plus (разработка Aspen Technologies) предназначен для моделирования в стационарном режиме, проектирования химико-технологических производств, контроля производительности оборудования, оптимизации и бизнес-планирования в области добычи и переработки углеводородов и нефтехимии.

gPROMS ModelBuilder является средой моделирования для стационарных и динамических систем, которая ориентирована на применение в перерабатывающей промышленности.

Программный комплекс CHEMCAD ориентирован на моделирование ХТП. Пакет включает средства статического моделирования основных процессов, основанных на фазовых и химических превращениях, а также средства для расчета геометрических размеров и конструктивных характеристик основных аппаратов.

Design II – программный продукт компании WinSim Inc. – имеет все инструменты для полноценного моделирования в газонефтепереработке и включает набор из 880 различных компонентов.

Программное обеспечение для моделирования технологических процессов PRO/II – это симулятор стационарного режима, улучшающий процессы проектирования и операционного анализа. Симулятор PRO/II разработан для точных расчетов массового и энергетического баланса для широкого спектра производственных процессов. Отрасли применения: нефтепереработка, газопереработка, нефтехимия, химия.

ProMax представляет собой мощный и универсальный пакет программного обеспечения для проектирования и оптимизации газоперерабатывающих, нефтеперерабатывающих и химических производств.

Программный продукт GIBBS обладает средствами для моделирования процессов промысловой подготовки природных газов, включая обычные установки низкотемпературной сепарации, низкотемпературные детандерные установки с частичным или полным фракционированием жидких углеводородов, процессы выделения этана и СУГ, процессы обработки газа с впрыском, сбором и регенерацией ингибиторов гидратообразования, промысловой и заводской подготовки и переработки газоконденсата и нефти, в том числе деэтанизацию, стабилизацию и фракционирование по топливному варианту, газофракционирование, установки сжижения природного газа, выделения и очистки гелия.

Система моделирования “Комфорт” – это инструмент для поверочных и проектных расчетов материально-тепловых балансов различных химических производств. “Комфорт” состоит из управляющей программы и модулей расчета аппаратов. Управляющая программа с конкретным набором технологических модулей образует предметно-ориентированную моделирующую программу, позволяющую выполнять расчеты для конкретного класса химико-технологических схем. Программа имеет средства для расчета всех основных процессов фракционирования для газопереработки.

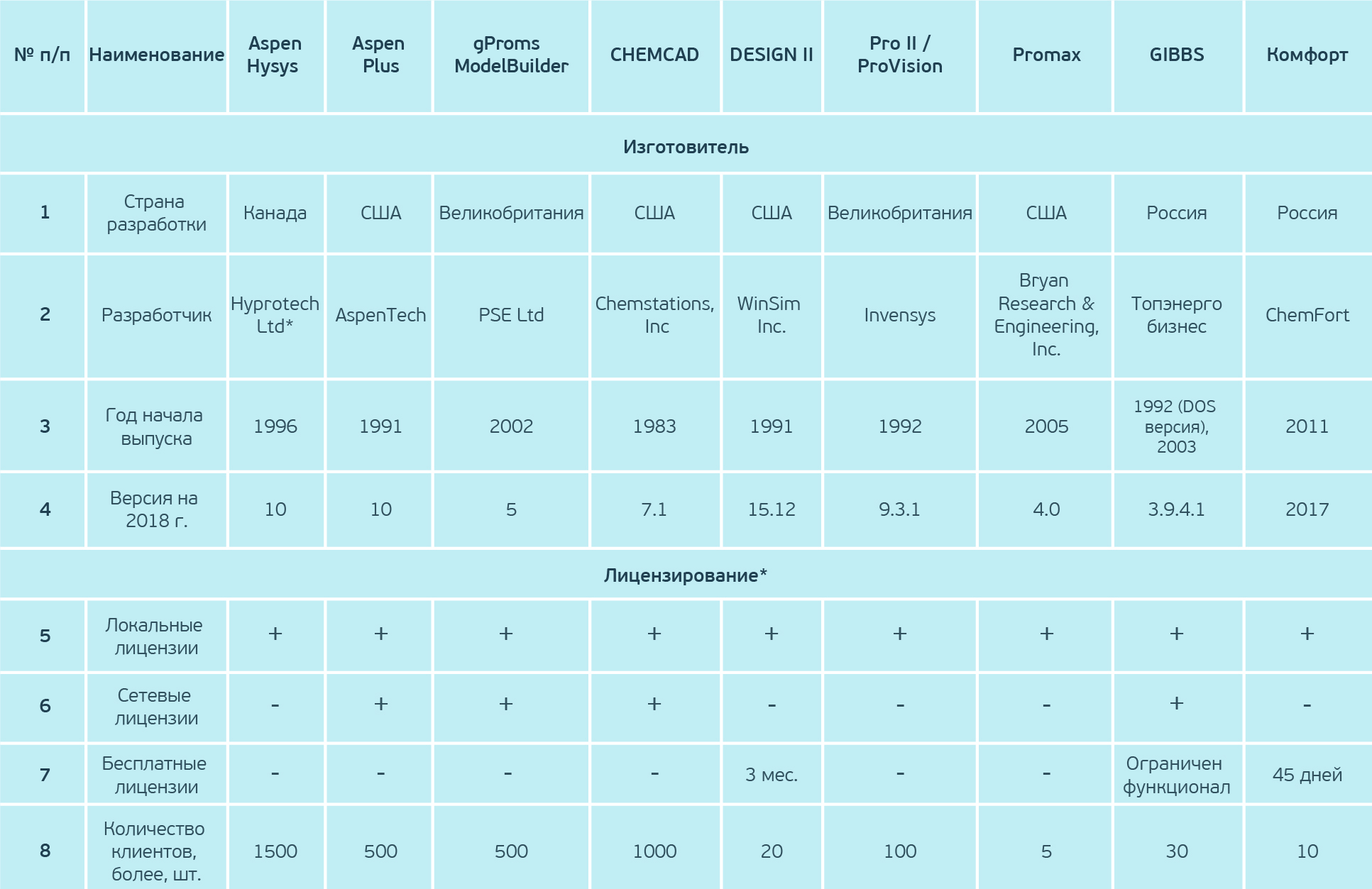

* Программные комплексы в таблице имеют различные формы лицензирования: локальные, сетевые и бесплатные. Локальная лицензия предусматривает установку программы на конкретный компьютер, авторизуется и работает только на нем. Сетевая лицензия предназначена на установку продукта на несколько компьютеров, но при этом количество одновременных пользователей не должно превышать количество купленных лицензий. Бесплатная лицензия распространяется для «ознакомления» с возможностями ПО, которые имеют временные или функциональные ограничения.

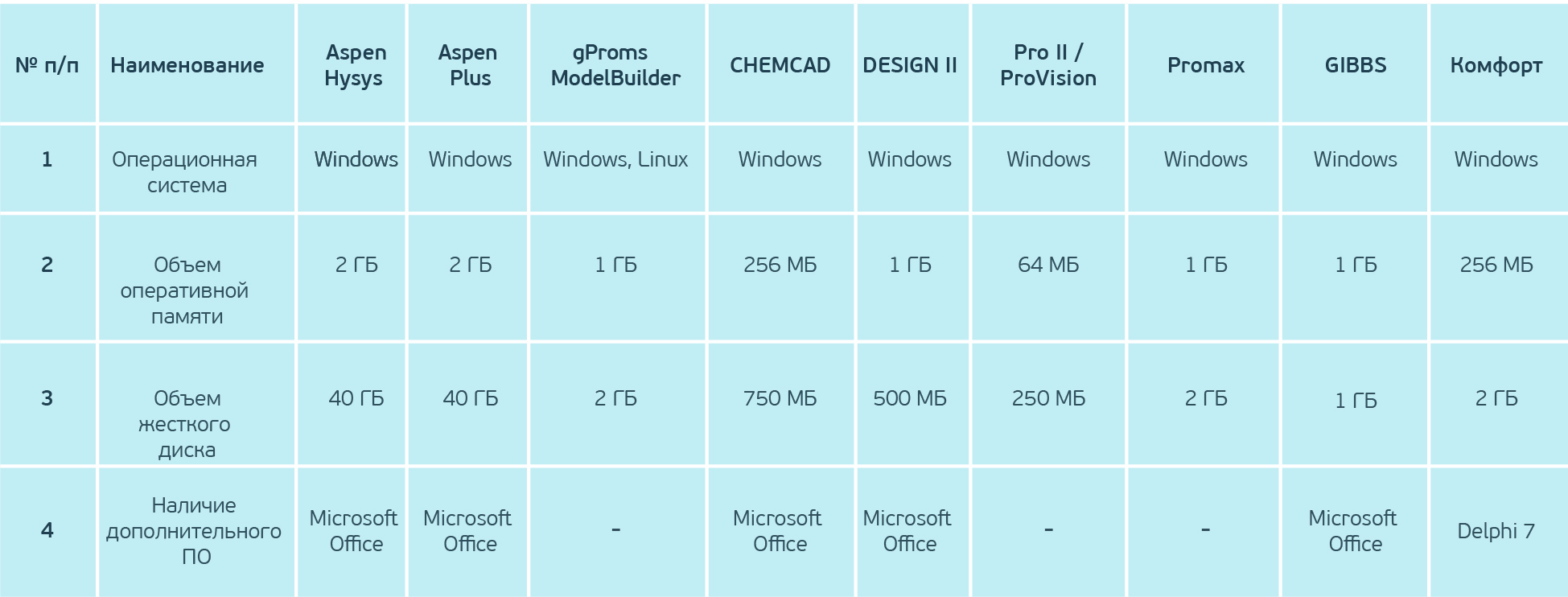

Системные требования

Каждый из представленных программных продуктов предполагает минимальные системные требования для его полноценной работы – наличие ОС Microsoft и лицензии.

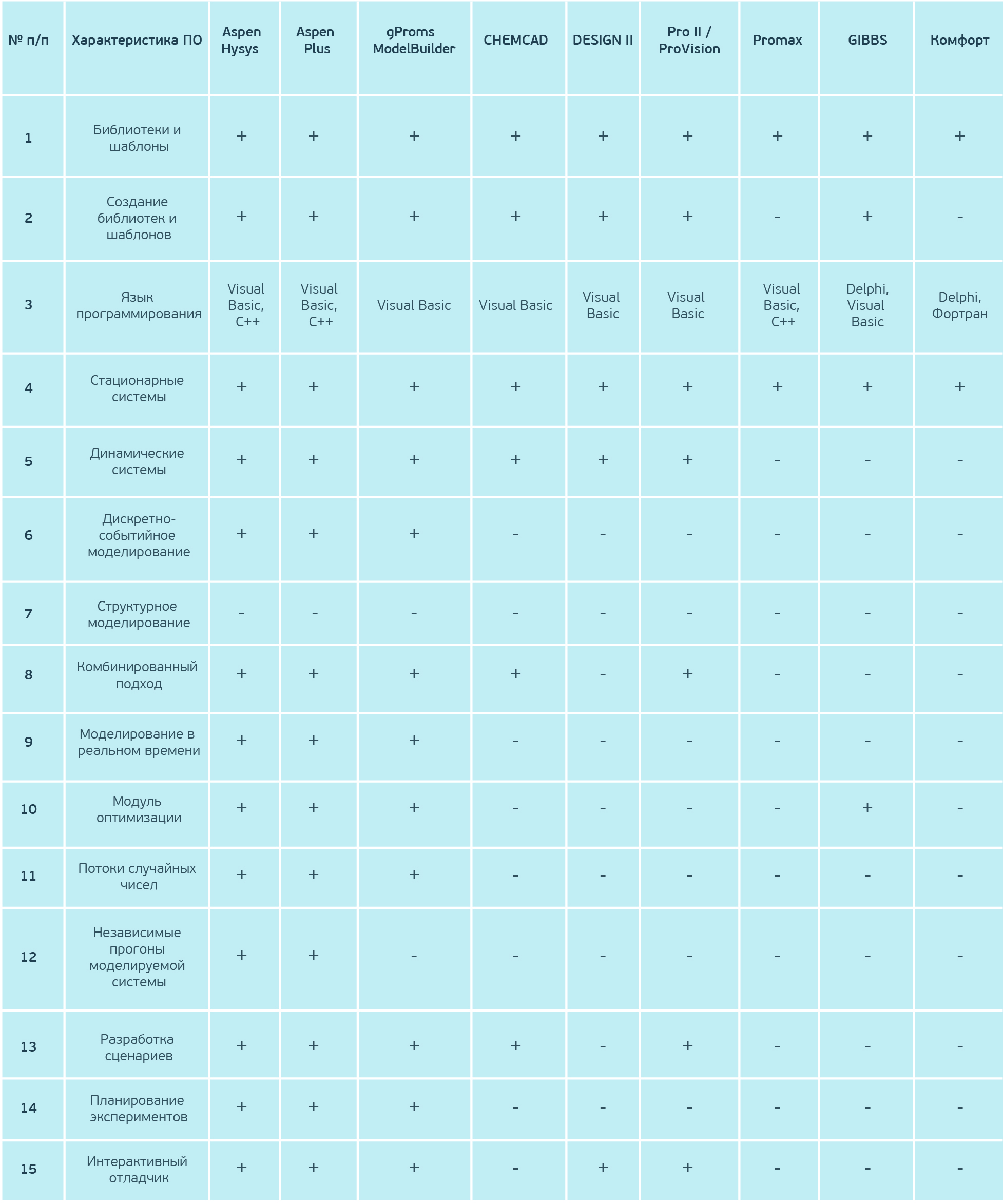

Характеристики программных комплексов

На российском и зарубежном рынке немало средств имитационного моделирования ХТП с различным функционалом и назначением. Для оценки потенциала программного продукта было выделено несколько ключевых характеристик. Сразу стали очевидны ограничения возможностей ПО: небольшой функционал интерактивных отладчиков, небольшое количество типовых моделей, отсутствие структурного моделирования, большая погрешность при расчетах и другие.

Эти ограничения требуют от пользователя ПО специальных знаний в области математического описания процессов и в программировании.

Невозможность моделирования в реальном времени и невозможность оптимизации ПО с учетом различных факторов – это серьезный сдерживающий момент для применения его в системах автоматического управления сложными и быстро протекающими процессами.

Малоперспективны те программные продукты, которые не дают точную и оперативную информацию, что особенно важно в условиях жесткой конкуренции по цене/качеству/количеству, энергозатратам и эффективности работы производственного оборудования.

Модули в составе программного комплекса

В состав программных продуктов входят готовые модули, описывающие технологические аппараты, физико-химические свойства компонентов, позволяющие упростить построение технических решений технологического процесса для их расчетов.

Если число модулей ограничено, ПО не позволит моделировать сложные технические решения, поскольку это требует постоянного совершенствования программ.

Интерфейс программных комплексов

Ключевая особенность любого программного обеспечения – удобный графический интерфейс, который уменьшает трудозатраты на выполнение определенных функций и предоставляет результат в интуитивно понятном для пользователя виде. Наличие в программе таких возможностей, как графическое построение, интерактивный отладчик, документирование, позволяет сократить время на разработку схем.

Проведенный анализ позволил выявить лидеров в рамках поставленной задачи: в этих продуктах совмещены функции моделирования технологического процесса и оптимизация протекания процессов в режиме реального времени.

Поставленная задача пока решена не полностью. Программный продукт позволил найти некоторые оптимальные условия для текущих процессов и определить основные критические участки в технологическом процессе. Чтобы более глубоко исследовать протекание технологических процессов в системе теплоснабжения, нужно разработать математическое описание процессов в отдельных участках технологического решения, а также найти возможность для интеграции программного продукта в систему автоматического управления.

Какое бы решение вы ни выбрали, исходя из своих задач и возможностей, в заключение отмечу: любое ПО призвано минимизировать финансовые и временные затраты на построение ХТП, но ни один программный инструмент не даст гарантированных результатов без специалистов, обладающих знаниями в области технологии, математики, физики и химии.

Источник: habr.com