Предлагаем вашему вниманию последнюю ОБНОВЛЕННУЮ подборку сервисов для макетирования и прототипирования для лазерной резки и не только (создания макетов, чертежей для лазерного станка ):

Генераторы и конструкторы коробок:

Макрос для макетов лазерной резки WOODMAN от Сергея Индюкова , который тот самый Мистер Деревяшкин

Пример создания коробки с помощью макроса WOODMAN

Генератор паззлов:

Генераторы шестеренок и цепей:

https://vk.cc/aAajRN (у файла в архиве меняем расширение на .exe)

Видеоинструкции к последнему сервису:

SVG Nest для нестинга

Сервис для разлиновки листов (линии, клетки, мишени, игры, нотные станы и тд и тп):

Конструктор макетов для лазерной и фрезерной резки:

Сервис, показывающий внешний вид установленных в системе шрифтов

Больше для упаковки из картона:

Подготовка файлов для лазерной резки

Конструктор шкатулок и не только:

Платное обновляемое многофункциональное решение:

Видеообзор конструктора

Куча видеоинструкций к нему

Не только для лазерного станка:

Слайсер 3D-моделей

Генератор 12-ти стороннего календаря из картона

Запись на демонстрацию лазерных станков:

+7 (812) 309 78 22

+7 (499) 350 84 72

+7 (911) 784 80 49 + Viber, WhatsApp, Telegram

Бесплатные макеты для лазерной резки и гравировки, советы, лайфхаки, обзоры лазерного оборудования тут

Источник: dzen.ru

Создание DXF модели в AutoCAD для резки лазером

Как вы уже знаете, у меня появился станок. Научился резать лазером, теперь делюсь своим опытом.

Создание DXF модели

Модель создается в любой версии автокада при помощи простых элементов. Программа идущая в комплекте со станком прекрасно понимает только некоторые элементы из набора автокада. А конкретно: программа понимает как работать с прямым отрезком, дугой и окружностью. Все остальные элементы для этой программой не воспринимаются.

Однако из этих базовых элементов и достаточном знании автокада можно создать все что угодно. Автокад любезно позволяет, разбить любой сложный элемент на базовые.

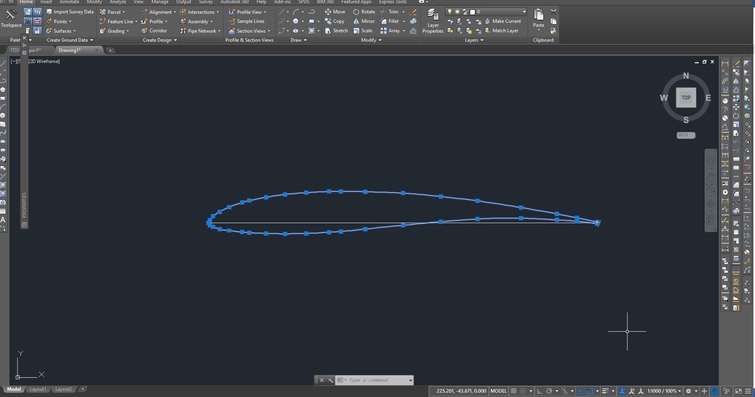

Для примера возьмем и изготовим профиль крыла по заданным точкам.

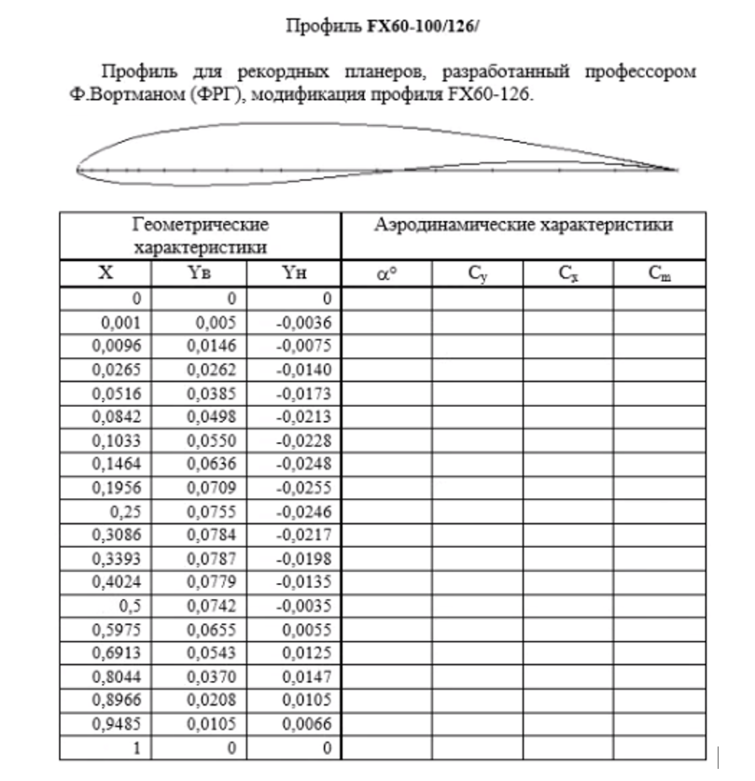

1. Используя справочник профилей (я конечно могу сразу загрузить профиль из программы Profili но у нас цель научиться) выбираем профиль. Выбрал сложный профиль FX60-100 для планеров. Руками такой профиль изготовить даже не пытался.

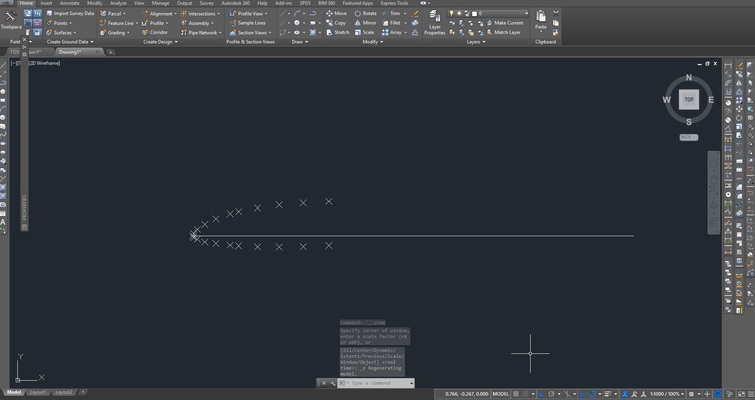

2. Согласно таблице строим профиль.

Командой «Point» устанавливаем точки по координатам из таблицы. Способов это сделать в автокаде много. Можно с дополнительным построением, можно без. Я делаю так: ставлю несколько точек в произвольном месте, потом захожу в свойство каждой точки и устанавливаю требуемые координаты.

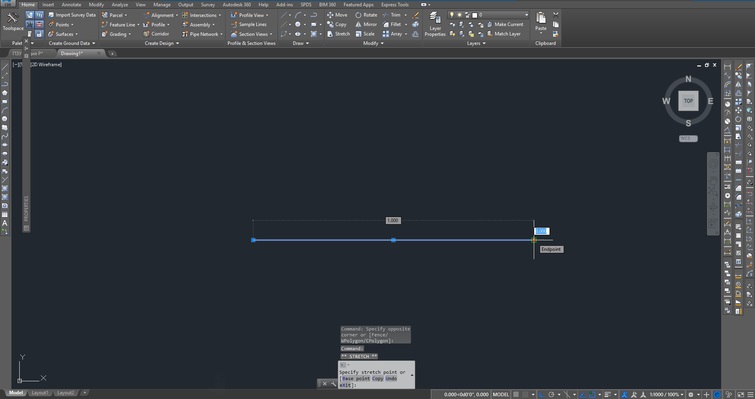

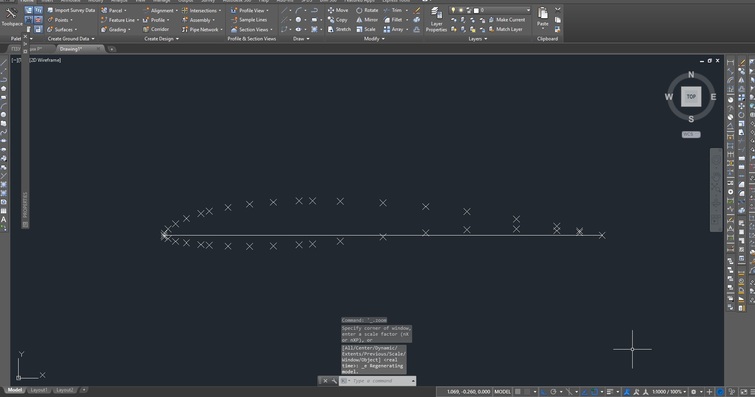

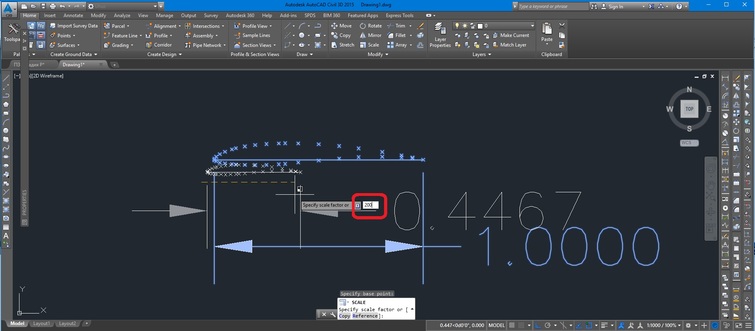

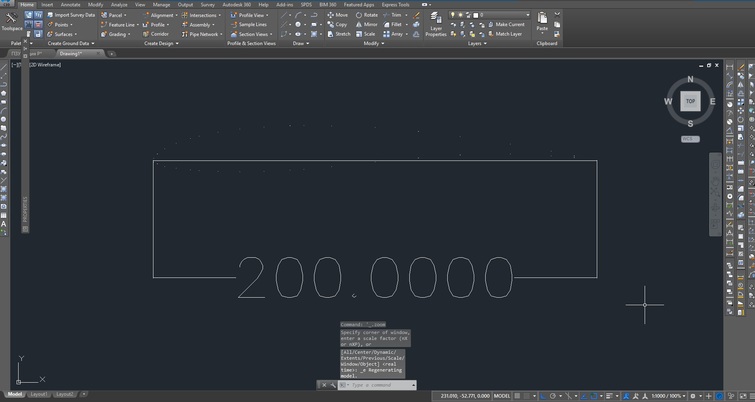

3. Построили, но длина профиля по прежнему 1 мм. Теперь выделяем все и масштабируем во столько раз, сколько будет у нас длина профиля (ширина крыла).

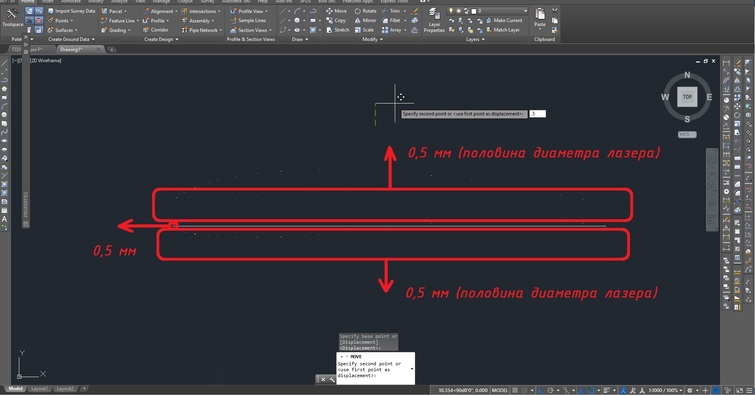

Теперь точки нужно подвинуть на 0,5 мм (радиус или половина диаметра лазерного луча) по оси Y верхние вверх, нижние вниз, первую точку на «0» влево, последнюю вправо. Если вы прям хотите учесть все-все, то можете учесть толщину слоя покрытия крыла (я этим извращением не занимался).

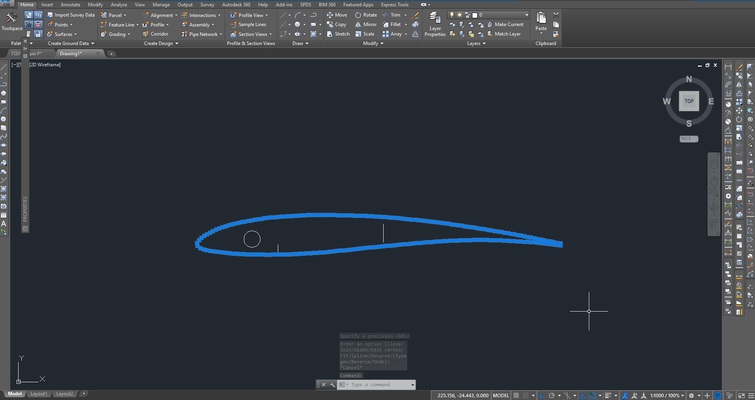

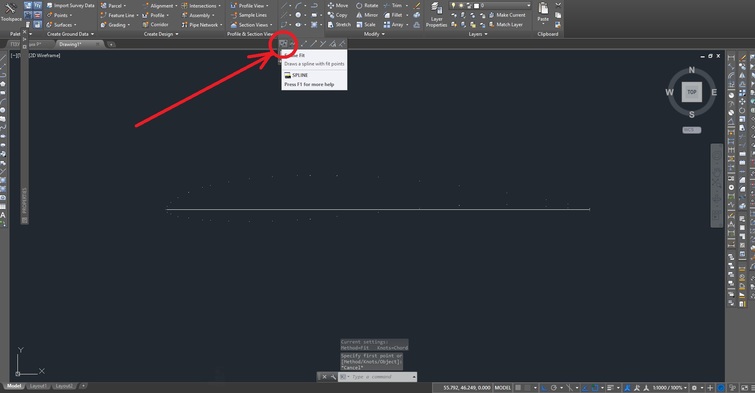

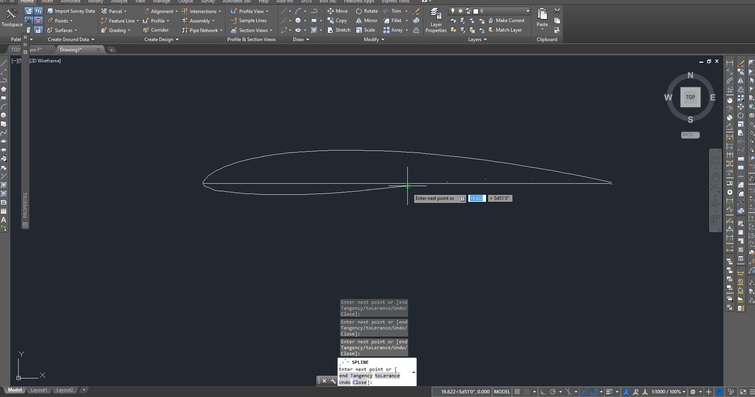

4. Отмасштабировав и раздвинув точки чертим сплайн. В моем случае получилось, что две точки по нижней кромке выбиваются из общего ряда (сплайн при этом как бы замятый получается), удалив две этих точки из сплайна, профиль стал «гладким» и «однородным» (правильным, что ли).

Есть маленькая хитрость чтоб правильно нарисовать профиль, последнюю точку (в конце профиля) надо скопировать на небольшое расстояние (менее мм) по оси Y. Тогда сплайн не замкнется и хвостик будет острым.

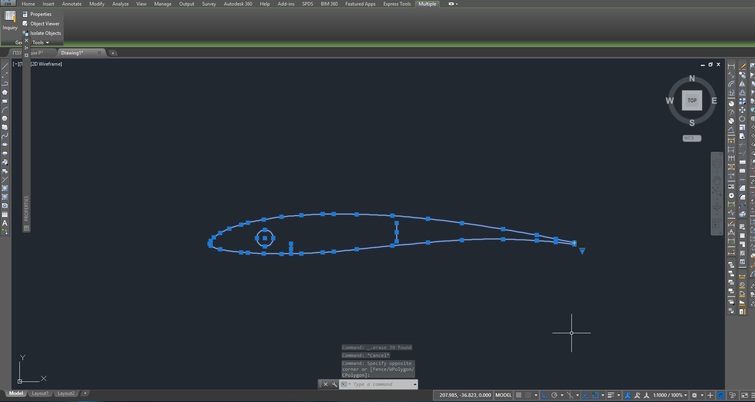

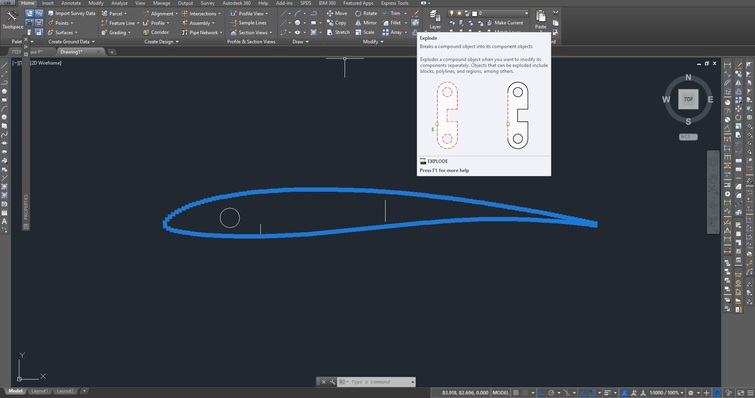

5. Указываем где у нас будут располагаться лонжероны крыла. В моем случае алюминиевая трубка диаметром 10 мм (учитывая толщину луча лазера буду чертить буду окружность диаметром 9 мм), + полоса углепластика 1х10 мм, + не забываем про то что в крыле располагается сервомашинка (лучше проверить сразу, поместиться ли она) и ей тоже нужен канал для провода. И так вот что получилось.

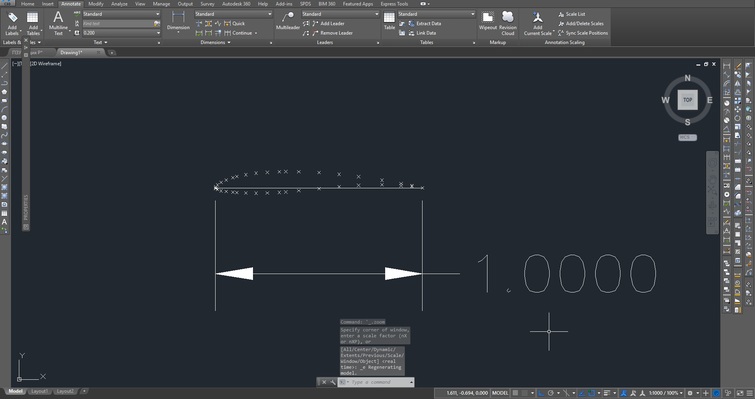

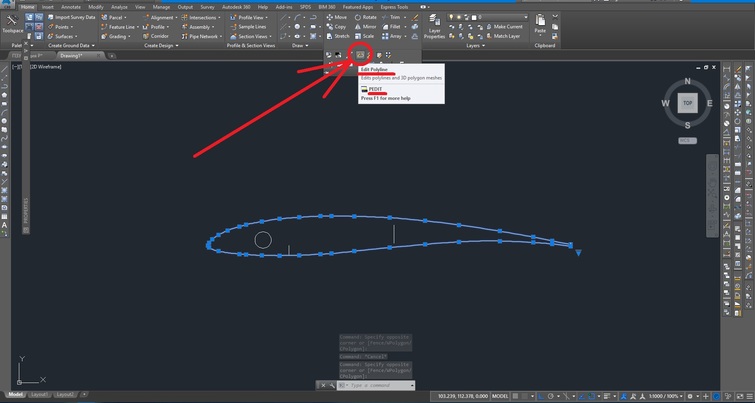

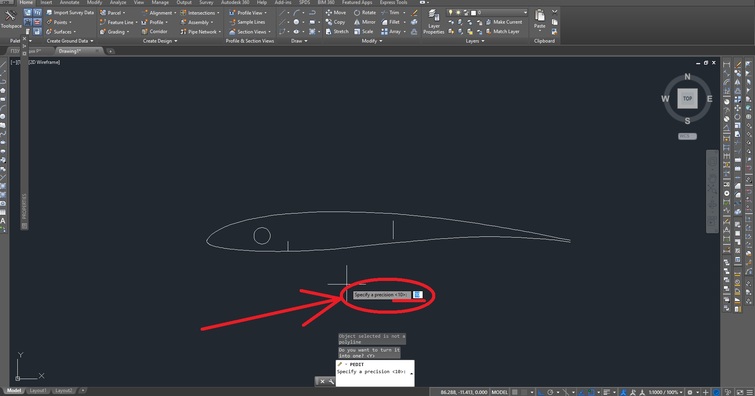

6. Теперь самое главное, без этого действия модель не будет восприниматься. Сплайн необходимо превратить в набор простых элементов. Это делается в два этапа. Первый этап – из сплайна надо получить полилинию. Для этого мы выделяем сплайн и выбираем команду «Редактировать полилинию» (англ. «Edit Polyline» или короткая команда «PEDIT»).

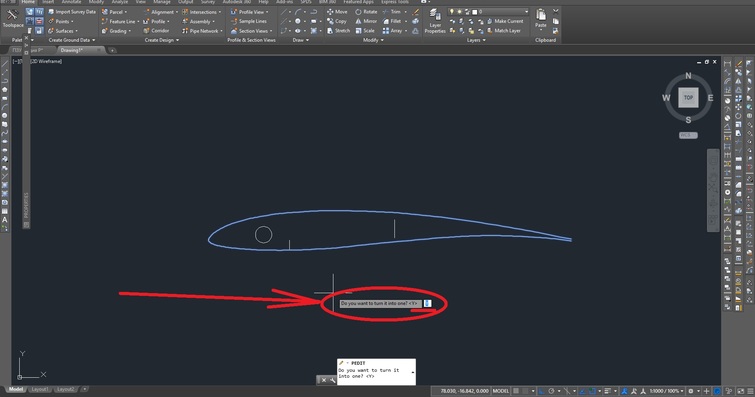

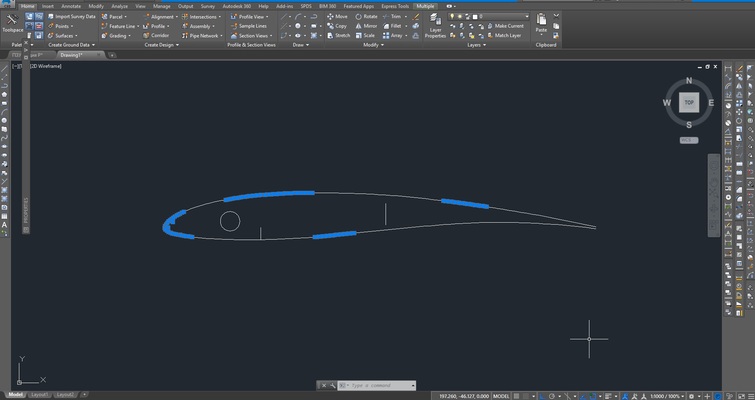

Автокад спросит, действительно ли мы хотим сплайн преобразовать в полилинию (возмущение автокада понятно, полилиния является более простым объектом и не поддерживает кривых с изменяемым радиусом), мы соглашаемся, и автокад спросит с какой точностью мы разбивать сплайн (чем больше тем точнее) оптимально 10. Соглашаемся. Получаем вот такую штуку.

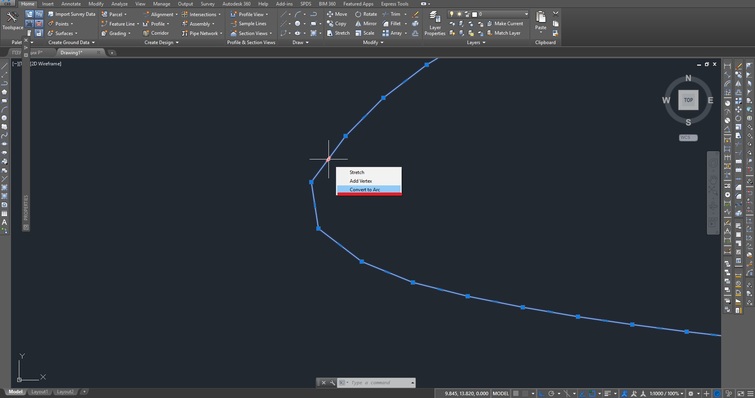

7. Теперь нам надо носок крыла немного облагородить, т.к. он стал линией. Много править напрядётся, я исправил всего 3 отрезка в полилинии.

Для этого нам необходимо эти отрезки превратить в радиусы. Наводим курсор на середину отрезка и появляется контекстное меню, в котором выбираем команду «Преобразовать в дугу» (англ. «Convert to Arc») и в ручную «улучшаем» нашу модель делая носок более обтекаемым. Как говориться – почувствуйте разницу.

Остальные участки мы исправим когда будем шкурить уже собранное крыло.

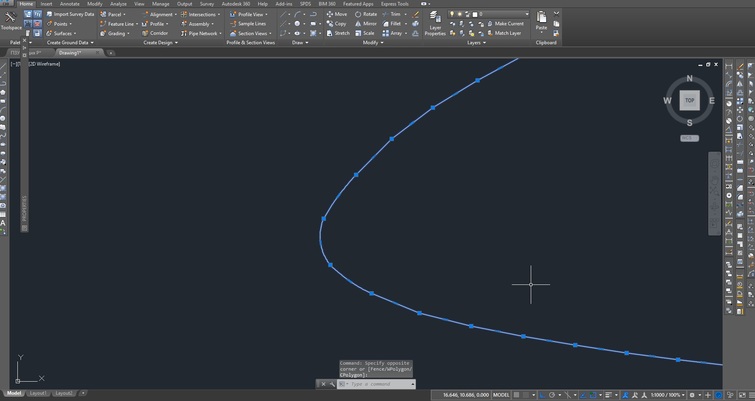

8. Мы имеем сложный сплайн, который все равно не воспринимается. Для того чтобы он превратился в набор простых элементов в автокаде есть команда «Расчленить» (в англ. версии «Explode»). И тут должен был возникнуть у вас вопрос, а почему бы сразу не расчленить сплайн. Но если вы попробуете это сделать то ничего не получиться, сплайн не расчленяется, все потому что это кривая с изменяемым радиусом кривизны каждый сегмент которой описывается формулой и расчлениться не может, а полилиния — это линия состоящая из набора простых элементов. В общем, выбираем нашу полилинию и просто нажимаем на кнопку «Расчленить» — и теперь мы имеем набор отдельных, простых элементов пригодных для вырезания/выжигания.

9. Теперь нам необходимо удалить точки которые мы использовали для построения. Находим и выбираем одну из точек, жмем правой кнопкой мышки по пустому мету и выбираем команду «Выбрать подобное» (англ. «Select similar») и удаляем кнопкой «Delete».

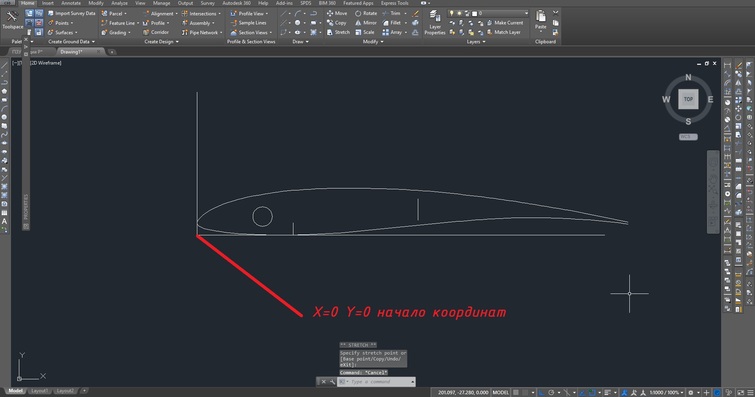

10. Модель необходимо правильно расположить относительно начала координат. Для этого рисуем окружность с центром 0,0,0. И перемещаем к ней наш профиль как показано на рисунке. Необходимо чтобы модель лежала в плоскости с положительными координатами по X и Y. Все дополнительные построения перед записью удаляем.

11. Сохраняем как DXF 2010 года.

Преимущества такой модели в том, что программа воспринимает модель как набор линий, а не рисунок состоящий из точек, соответственно работает точнее и быстрее сразу в двух координатах. В DFX единицы измерения один к одному (т.е. 1 попугай автокада равен 1 мм на станке), а при использовании рисунка невозможно точно рассчитать размер модели. Ну и скорость резки возрастает в разы, т.к. станок режет строго то что нужно, и не делает пустых перемещений между отдельными точками или элементами.

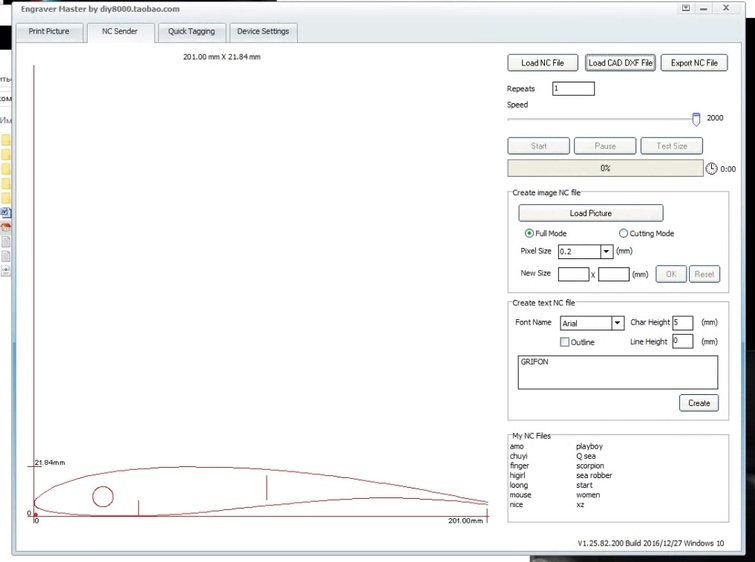

Как видим. Модель прекрасно понимается программой Engraver Master. Я уже подобрал настройки к моему станку, лазеру и пенопласту. Повторений (кол-во проходов) ставлю 5. Скорость 400 попугаев. При таких настройках пенопласт проплавляется без дыма и запаха и минимальными оплывами по линии реза.

Жмем старт и наслаждаемся.

Источник: www.parkflyer.ru

Как сделать чертеж или ТЗ для лазерной резки

Лазерная резка листового металла, труб и других заготовок на нашем производстве выполняется по предоставленному заказчиком техническому заданию. В нем указываются: тип, марка и толщина обрабатываемого материала, размеры и форма изделий, другие технические требования.

Чтобы мы смогли как можно быстрее рассчитать стоимость Вашего заказа, просим соблюдать ряд рекомендаций по предоставлению задач на лазерную резку.

Эти рекомендации не являются обязательными, но наличие той или иной информации по задаче значительно ускоряет обсчет и выполнение заказа.

Рекомендации по оформлению заказов на лазерную резку

Форматы данных указанные в 1 и 2 рекомендации необходимы нам для конвертации файлов в формат GEO. Данный формат поддерживается СAD программой TruTops последней версии V11.2 которую мы используем для написания технологических программ.

- Контуры плоских деталей отправлять в масштабе 1:1. Единицы измерения «мм» (миллиметры). Цвет линий – белый- для резки, желтый — для гравировки. Быстрее всего мы обсчитываем форматы: *.dxf ;*.dwg; *.cdw; *.frw.

- Если в заказе есть гибочные работы, то 3D-модели для плоских деталей и с гибкой мы быстрее посчитаем в форматах: *.ipt, *.stl, *.stp, *.igs, *.x_t.

- Приветствуем чертежи деталей, которые соответствуют ЕСКД.

- Обратите внимание, что эскизы деталей должны быть с указанием всех размеров.

Если у Вас деталь простой геометрической формы, то будет достаточно снабдить Ваше задание текстовым описанием:

- пластина прямоугольная (длина, ширина, толщина листа);

- диск (диаметр, толщина листа);

- кольцо (диаметр наружный, внутренний, толщина листа);

- уголок (размер полок, длина, толщина листа);

- швеллер (размер полок и основания, длина, толщина листа).

Источник: promexcut.ru