При подготовке управляющей программы важным моментом является разработка траектории движения режущих инструментов относительно детали и на этой основе — описание движений соответствующих органов станка. Для этого используется несколько систем координат.

Главная расчетная система — система координат станка, в которой определяются предельные перемещения и положения его рабочих органов. Эти положения характеризуются базовыми точками, которые выбираются в зависимости от конструкции станка.

Например, для шпиндельного узла базовой является точка пересечения торца шпинделя с осью его вращения, для крестового стола — точка пересечения его диагоналей, для поворотного стола — центр поворота на зеркале стола и т.д. Положение осей и их направления в стандартной системе координат рассмотрены в § 4.2.

Начало стандартной системы координат обычно совмещается с базовой точкой узла, несущего заготовку. При этом узел фиксируется в таком положении, при котором все перемещения рабочих органов станка происходят в положительном направлении (рис 4.4).

Программирование станков с ЧПУ. Урок 28. Отработка программы на станке.

От этой базовой точки, называемой нулем станка, определяется положение рабочих органов, если информация об их положении потеряна (например, вследствие аварийного выключения электроэнергии). В нуль станка рабочие органы перемещаются при нажатии соответствующих кнопок на пульте управления или с помощью команд управляющей программы. Точный останов рабочих органов в нулевом положении по каждой из координат обеспечивается датчиками нулевого положения. В ряде случаев, например при токарной обработке, нуль станка во избежание аварии устанавливается со смещением.

При закреплении заготовки на станке можно рассматривать систему координат детали с базовой точкой, определяющей положение этой системы и системы координат станка относительно друг друга. Иногда такая связь осуществляется при использовании базовой точки крепежного приспособления.

Система координат инструмента предназначена для задания положения его рабочей части относительно узла крепления. Инструмент описывается в рабочем положении в сборе с державкой. При этом оси системы координат инструмента параллельны соответстйующим осям стандартной системы координат станка и направлены в ту же сторону.

За начало системы координат инструмента принимают базовую точку инструментального блока, выбираемую с учетом особенностей его установки на станке. Положение вершины инструмента задается радиусом г и координатами X и Z ее настроечной точки. Эта точка обычно используется при определении траектории, элементы которой параллельны координатным осям. При криволинейной траектории за расчетную точку принимают центр закругления при вершине инструмента.

При разработке управляющей программы и обработке детали используют систему координат программы. Бе оси параллельны осям координат станка и так же направлены. Начало координат (исходная точка станка) выбирают исходя из удобства отсчета размеров. Чтобы избежать значительных холостых ходов, исходное положение, от которого начинается обработка и в котором производится смена заготовок и инструментов, задается так, чтобы инструменты находились возможно ближе к обрабатываемой детали.

Верификация обработки и отладка управляющих программ для станков с ЧПУ в Autodesk CAMplete

Для «привязки» в пространстве системы измерения перемещений станка используется нулевая (базовая) точка отсчета. При каждом включении станка эта точка «привязывает» измерительную систему к нулевой точке станка.

Для удобства настройки современные устройства ЧПУ позволяют смещать начало системы координат программы в пространстве во всем диапазоне перемещений рабочих органов. Если при любом их положении нажать кнопку сброса геометрической информации на пульте устройства ЧПУ, то начало отсчета координат сместится в новую точку, соответствующую новому расположению рабочих органов. Для этой цели можно использовать также программируемый сдвиг нуля, который кодируют подготовительной функцией G92. Такой кадр отрабатывается без перемещения рабочих органов станка.

Источник: trastcomp.ru

4.5. ПРОВЕРКА И ОЦЕНКА НОВОЙ УПРАВЛЯЮЩЕЙ ПРОГРАММЫ

Весьма ответственным этапом работы является отладка новой УП. Этим занимается или сам технолог-программист, или опытный наладчик (оператор) станков с ЧПУ. В ходе отладки УП проверяют ее оптимальность по параметрам производительности, качества обработки, отсутствия вибрации, стойкости инструментов, приемлемого схода стружки. По результатам обработки пробной детали корректируют (редактируют) программу. Этот процесс в наибольшей степени требует глубоких теоретических знаний и творческого подхода.

Первый этап проверки оптимальности УП начинается с выявления ошибок, не позволяющих вообще нормально осуществлять процесс обработки. Чаще всего встречаются следующие ошибки первоначальной редакции УП:

1) нуль программы выбран за пределами рабочей зоны, т.е. за нулем станка;

2) использованы технологические команды, не выполняемые станком, например, завышенные рабочие перемещения и завышенные частоты вращения шпинделя;

3) инструменты при холостых перемещениях и сменах задевают за элементы станка, крепежную оснастку или обрабатываемую деталь.

Целесообразно с точки зрения безопасности выявлять первые две ошибки при работе программы в холостом режиме, т.е. без заготовки, однако это приводит к лишним затратам времени. Наибольшего внимания требует проверка вероятности наличия в программе третьего вида ошибок, которые могут привести к возникновению аварийной ситуации. Новую незнакомую программу лучше всего отрабатывать в полуавтоматическом режиме. Сверяясь с текстом УП и выявив кадр, нежелательный или невозможный

для обработки, не следует нажимать на клавишу «Пуск». Аварийная ситуация возможна также при наборе неправильной информации на декадных переключателях нуля и коррекции.

При холостых подводках инструментов к заготовке в сомнительных ситуациях надо снижать скорость перемещения рабочего органа, пользуясь регулятором подачи. При незапланированной встрече перемещающихся инструментов с заготовкой, элементами станка или приспособлениями следует нажать кнопку «Cтоп подачи», а при встрече инструментов с препятствиями в момент их смены нажать аварийную кнопку «Стоп».

Для оценки оптимальности УП следует помнить принципы построения технологических процессов на станках с ЧПУ. Характерным принципом является интеграция обработки, т.е. последовательное выполнение в одной операции большого числа переходов, осуществляемых различными инструментами. Для правильно построенной операции характерен последовательный переход от черновой обработки к чистовой и от чистовой к отделочной, чтобы деформации, вызываемые внутренними напряжениями при обдирке и непосредственно в первый момент после нее, не отразились на конечной точности обработки.

Следующий этап проверки оптимальности УП – оценка правильности выбора режимов резания. При черновых проходах необходимо достичь наивысшей производительности. Критерием выбора режимов является экономическая стойкость инструмента, при которой затраты на обработку становятся наименьшими. При чистовых рабочих ходах определяющую роль в выборе режимов играют требования к достижению геометрической точности и шероховатости обработанной поверхности.

В процессе отладки программы необходимо проверить соответствие заложенных в ней режимов резания возможностям инструмента и станка, надежность закрепления заготовки, условия благоприятного осуществления процесса резания (по отсутствию вибраций, характеру схода стружки). Режущий инструмент может наложить ограничения из-за того, что ширина среза превышает длину режущей кромки инструмента.

Другое ограничение связано с превышением условий допустимой прочности режущей части, а в более редких случаях – корпуса или других элементов инструмента.

Силовые возможности станка характеризуются мощностью главного привода и крутящим моментом на каждой ступени частот вращения шпинделя, тяговым усилием привода подач и виброустойчивостью. Надо оценить перегрузку станка по показаниям амперметров, резкому уменьшению частоты вращения и скорости перемещения, звуку.

При программировании сложно совместить условия высокопроизводительной и в то же время безвибрационной обработки. Вибрации вредны, так как они разрушают инструмент, ослабляют крепление в приспособлении обрабатываемой заготовки, способствуют повышенному изнашиванию деталей и узлов станка. О возникновении вибраций можно судить по колебаниям частей станка и заготовки или по характерному звуку различной тональности, на обрабатываемой поверхности появляются следы «дробления».

При возникновении вибраций нет возможности без переработки УП изменить глубину резания – параметр, наиболее существенно влияющий на состояние виброустойчивости системы. Поэтому необходимо проверить и максимально увеличить жесткость всех элементов системы СПИД. Начинать эту работу надо с проверки жесткости крепления заготовки в приспособлении, самого приспособления, режущих инструментов и механизмов станка. При проверке станка следует обратить первоочередное внимание на зазоры в направляющих и шпиндельной опоре.

Погасить вибрацию можно изменением скорости резания и подачи. Наиболее часто вибрации возникают при срезании тонких стружек, поэтому самый простой прием гашения вибрации – увеличение подачи на оборот. Возникновению вибрации способствует также очень острая кромка инструмента; при ее затуплении вибрации могут самопроизвольно прекратиться. Надежно гасит вибрации специальная фаска на режущей кромке, притупляющая лезвие. Эту фаску шириной около 0,1 мм выполняют на передней поверхности режущей

части инструмента под углом a = –15°. Фаску можно нарезать с помощью алмазного надфиля или абразивного бруска, не снимая инструмент со станка.

При токарной обработке и сверлении существенным показателем правильно выбранных режимов резания является характер схода стружки. Сливная стружка представляет угрозу для целостности режущего инструмента, так как не удаляется самостоятельно из зоны резания. При сливной стружке затруднено многостаночное обслуживание, нарушаются безопасные условия работы, так как оператор вынужден прерывать автоматический цикл и вручную удалять стружку непосредственно из зоны резания при вращающемся шпинделе станка. Удовлетворительной считается форма стружки, которая не удерживается на инструменте, не опутывает деталь и инструмент, не пакетируется в отверстии и не повреждает режущих кромок. Наилучшей по всем показателям считают дробленую стружку.

В процессе проверки УП в ряде случаев выполняют прорисовку контуров заготовки (особенно сложных криволинейных) на планшете, который закрепляют на столе станка вместо приспособления. Для прорисовки применяют специальное устройство (КД № 84-243-40), состоящее из цилиндра, поршня, хвостовика, крышки, пружины и пишущего узла с цангой и закрепляемое хвостовиком в цанговом патроне шпинделя станка. Устройство может быть использовано на фрезерных станках с ЧПУ всех систем и многоцелевых станках.

При наличии у станков УЧПУ класса CNC возможен вывод траекторий при проверках УП на экран графического дисплея или малогабаритный графопостроитель. Особенно это удобно для станков с УЧПУ класса DNC, поскольку программа для управления станком может одновременно подаваться от центральной ЭВМ на станок и на любое контрольное устройство.

Источник: libraryno.ru

2. Написание и отладка управляющей программы на языке Ассемблер.

Рассмотрим алгоритм, обеспечивающий управление движением режущего инструмента в станке с контурным устройством числового программного управления.

В станках с ЧПУ указанного типа имеется возможность перемещения инструмента одновременно и согласованно по двум или более координатам, что позволяет обрабатывать сложные криволинейные поверхности. Такими устройствами ЧПУ оснащают, например, токарные и фрезерные станки.

Станки с ЧПУ реализуют управляющую программу, описывающую требуемую траекторию и режимы обработки. Траектория движения инструмента состоит из участков, разделенных, так называемыми опорными точками. Между опорными точками траектория может быть представлена или отрезком прямой линии или дугой окружности.

В управляющей программе указываются координаты начальной и конечной точек линии, скорость движения вдоль линии, если требуется координаты центра окружности, образующей дугу и др. Здесь нет информации о том, как управлять движением по каждой координате, чтобы получить требуемую линию. Вычислительная процедура, обеспечивающая указанный переход, называется интерполяцией.

Интерполяция, обеспечивающая движение вдоль отрезка прямой, называется линейной. Интерполяция, обеспечивающая движение вдоль дуги окружности, называется круговой.

Интерполяция выполняется с целыми числами, каждая единица которых соответствует наименьшему перемещению рабочего органа станка или, что то же самое — дискретности перемещения. Это позволяет задавать перемещения целым числом дискрет.

В целом, алгоритмы интерполяции можно разделить на две группы. К первой относятся алгоритмы, задачей которых является определение момента выдачи единичных приращений по координатам (квантов перемещения). Частота выдачи приращений зависит от скорости изменения координаты.

Алгоритмы второй группы отличаются постоянством периода расчета текущих значений координат и задача алгоритмов состоит в определении приращения координаты, накопленного за этот период (квант времени). Квант времени неизменен, приращения зависят от скорости изменения координат. К одному из методов реализации алгоритмов 1-й группы относится метод оценочной функции.

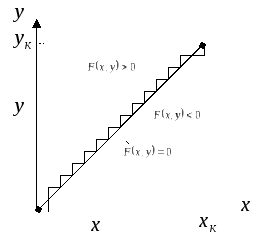

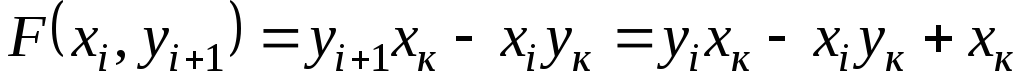

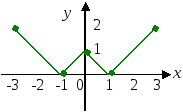

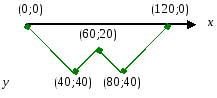

Рассмотрим движение по методу оценочной функции вдоль прямой, т. е. при линейной интерполяции (рисунок 1).

Рисунок 1 – Линейная интерполяция по методу оценочной функции

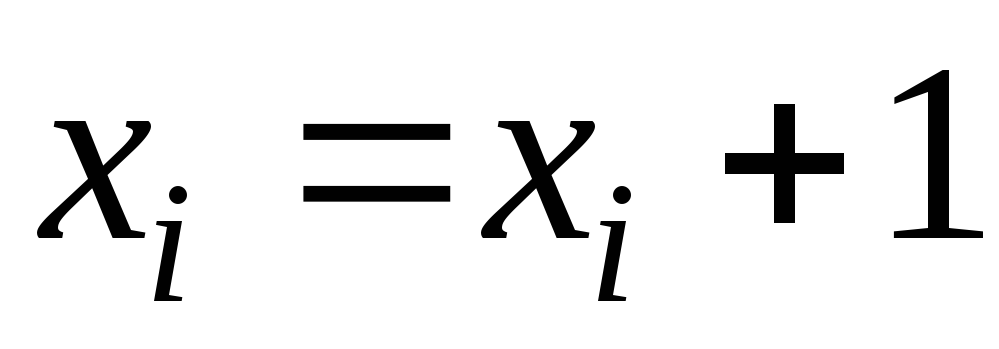

Начало воспроизводимого участка прямой условно совмещается с началом координат. Для этого достаточно в качестве координат  ,

, конечной точки задавать приращения

конечной точки задавать приращения и

и .

.

На рисунке 1 показано положение прямой в первом квадранте (Δх, Δy — положительные). Для воспроизведения кривых в других квадрантах справедлив тот же алгоритм, но выходным сигналам на привод присваивается знак приращения.

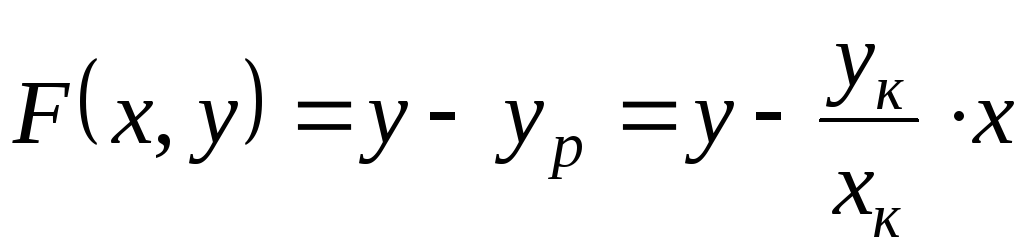

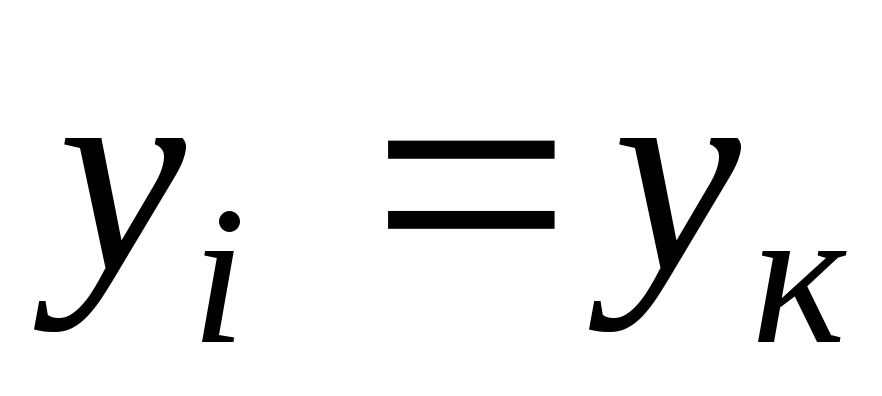

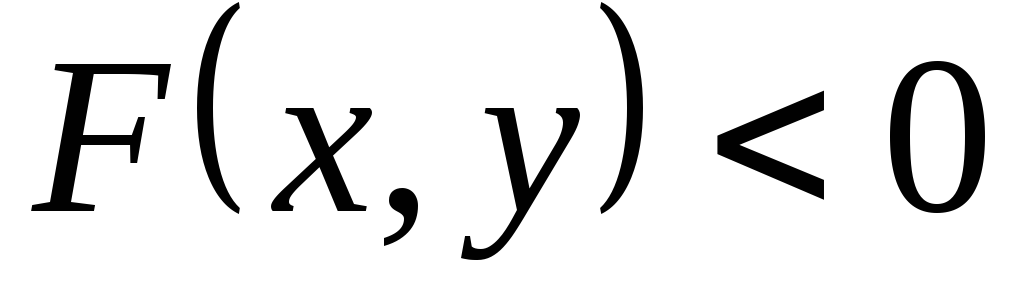

Плоскость координат делится на две полуплоскости: над прямой и под прямой. Оценочная функция  вводится таким образом, чтобы в верхней полуплоскости выполнялось условие

вводится таким образом, чтобы в верхней полуплоскости выполнялось условие , в нижней –

, в нижней – , на прямой –

, на прямой – .

.

Управление движением происходит по следующим правилам. Если в данный момент (при данном состоянии текущих координат) значение оценочной функции положительно  , то делается шаг по координате

, то делается шаг по координате , если отрицательно

, если отрицательно  – шаг по координате

– шаг по координате . При

. При  можно выполнить шаг по любой координате.

можно выполнить шаг по любой координате.

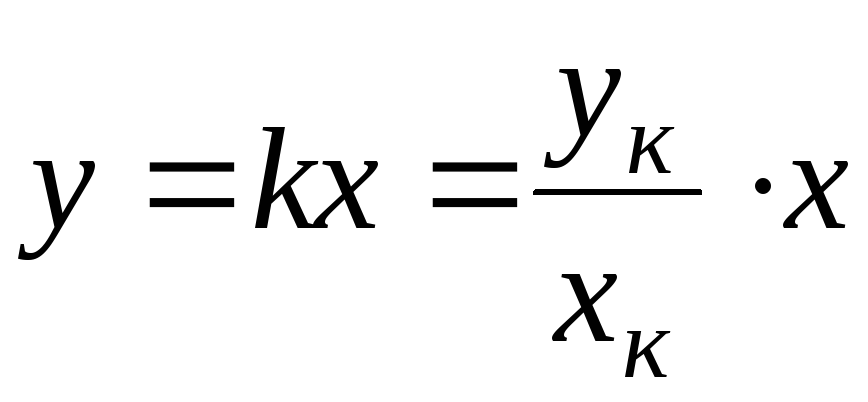

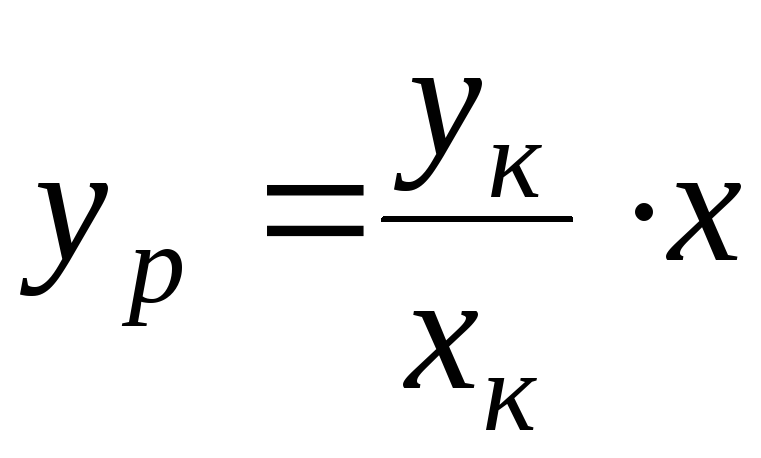

В качестве оценочной функции в любой точке можно принять разность текущего  и расчетного

и расчетного  значений координаты

значений координаты  при заданном значении

при заданном значении  . Из уравнения прямой

. Из уравнения прямой

имеем расчетное значение координаты

.

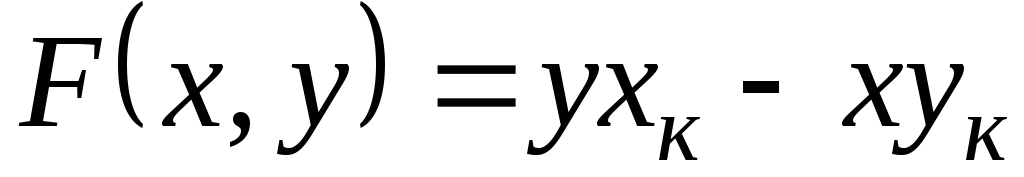

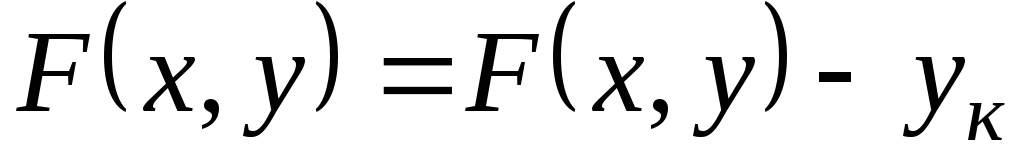

или, поскольку имеет значение только знак функции, эквивалентное выражение для оценочной функции

(1)

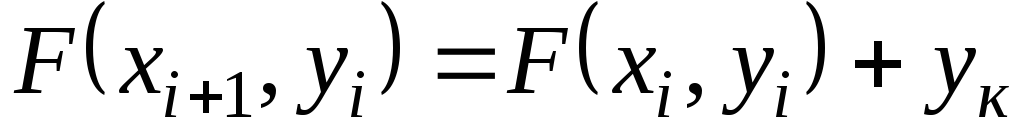

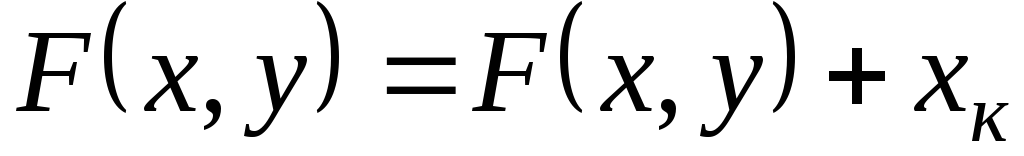

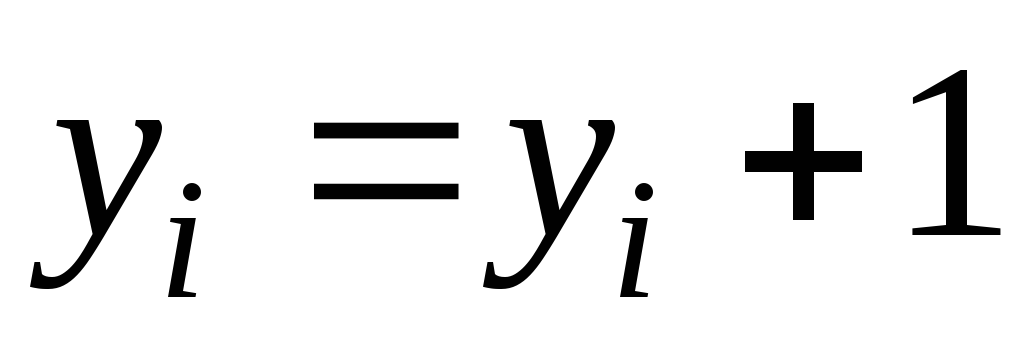

Составим рекуррентные выражения для вычисления очередного значения оценочной функции через ее предыдущее значение. Если выполняется шаг по координате , то оценочная функция изменяется следующим образом

(2)

Используя уравнение (1), получим

(3)

Аналогично, выполняя шаг по координате получим закон изменения оценочной функции

(4)

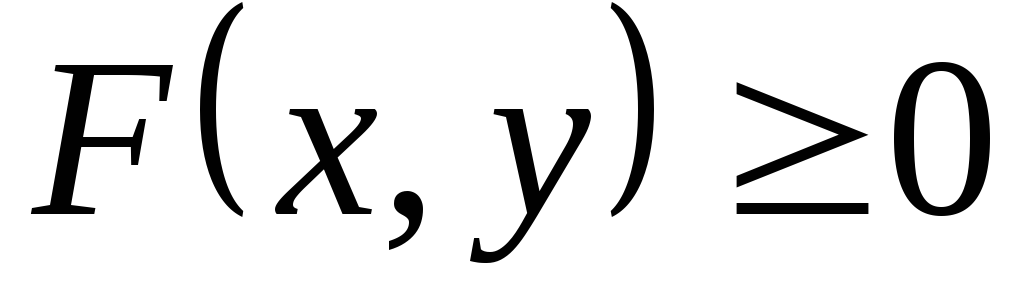

Для построения прямой линии необходимо циклически реализовать указанные формулы. При соблюдении условия () прервать цикл.

В математической форме алгоритм линейной интерполяции имеет вид:

если  , то:

, то: ,

, ;

;

если  , то:

, то: ,

, .

.

Для построения прямой линии циклически реализовать указанные формулы. При соблюдении условия  прервать цикл.

прервать цикл.

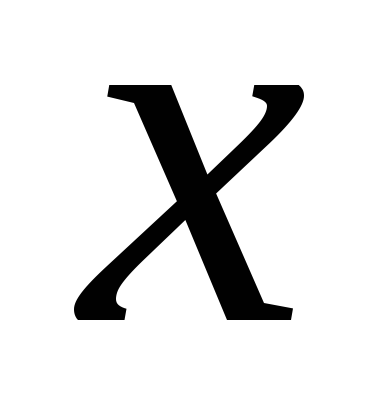

Составим управляющую программу на языке Ассемблер, которая выводит на экран компьютера траекторию движения режущего инструмента в соответствии с заданием (рисунок 2).

Рисунок 2 – Траектория движения режущего инструмента

Из рисунка видно, что координаты начальной точки (-3;2), координаты конечной точки – (3;2).Зададимся масштабом построения: 1 станочная дискрета равна 20 пикселям экрана. При написании управляющей программы условимся, что:

координата конечной точки по оси X хранится в регистре AX;

координата конечной точки по оси Y хранится в регистре BX;

координата текущей точки по оси X хранится в регистре CX;

координата текущей точки по оси Y хранится в регистре DX;

значение оценочной функции хранится в регистре SI;

значение приращения по оси Y хранится в регистре DI.

Приведем листинг разработанной управляющей программы.

; Построение заданной кусочно-линейной функции

.model tiny ; модель памяти, используемая для COM

.code ; начало сегмента кода

org 100h ; первоначальное смещение в COM файле

start: mov AH,0h ; функция 00 прерывания 10h ИНИЦИАЛИЗАЦИЯ

mov AL,10h ; номер режима ГРАФИЧЕСКОГО

int 10h ; прерывние 10h РЕЖИМА

mov AX,40h ; координата конечной точки по оси X ИНИЦИАЛИЗАЦИЯ

mov BX,40h ; координата конечной точки по оси Y ПЕРЕМЕННЫХ

mov CX,0h ; координата текущей точки по оси X —

mov DX,0h ; координата текущей точки по оси Y РЕГИСТРОВ

mov SI,0h ; оценочная функция

mov DI,1h ; значение приращения по оси Y

cmp SI,0h ; если оценочная функция SI>=0,то ОПРЕДЕЛЕНИЕ

jge metka1 ; переход на метку metka1 ЗНАЧЕНИЯ

add SI,AX ; иначе SI:=SI+AX ОЦЕНОЧНОЙ ФУНКЦИИ

add DX,DI ; DX:=DX+DI

metka1: sub SI,BX ; SI:=SI-BX

add CX,1h ; делаем шаг по оси X

metka2: call pixel ; вызов подпрограммы pixel

metka3: cmp CX,AX ; сравнение координаты текущей точки по оси X с координатой конечной

cmp AX,40h ; если AX=40, то ОПРЕДЕЛЕНИЕ

je metka4 ; переход на метку metka4 ЗНАЧЕНИЯ

cmp AX,60h ; если AX=60, то КООРДИНАТЫ

je metka5 ; переход на метку metka5 КОНЕЧНОЙ

cmp AX,80h ; если AX=80, то ТОЧКИ

je metka6 ; переход на метку metka6 ПО

jmp metka7 ; иначе переход на метку metka7 ОСИ X

metka4: mov AX,60h ; переопределение координаты конечной точки по оси X ПЕРЕОПРЕДЕЛЕНИЕ

mov BX,60h ; переопределение координаты конечной точки по оси Y КООРДИНАТ

mov SI,0h ; обнуление оценочной функции КОНЕЧНОЙ

mov DI,-1h ; установление значения приращения по оси Y

jmp metka3 ; переход на метку metka5 ТОЧКИ

metka5: mov AX,80h ; переопределение координаты конечной точки по оси X ПО

mov BX,80h ; переопределение координаты конечной точки по оси Y ОСИ X И Y,

mov SI,0h ; обнуление оценочной функции А

mov DI,1h ; установление значения приращения по оси Y

jmp metka3 ; переход на метку metka5 ТАКЖЕ

metka6: mov AX,120h ; переопределение координаты конечной точки по оси X ОБНУЛЕНИЕ

mov BX,120h ; переопределение координаты конечной точки по оси Y ОЦЕНОЧНОЙ

mov SI,0h ; обнуление оценочной функции ФУНКЦИИ

mov DI,-1h ; установление значения приращения по оси Y

jmp metka3 ; переход на метку metka5

mov AH,0Ah ; функция 0A прерывания 21h «ОЖИДАНИЕ

int 21h ; прерывание 21h ВВОДА» (ENTER)

pixel proc ; подпрограмма для вывода точки на экран

push AX ; занесение в стек значения регистра AX СОХРАНЕНИЕ ЗНАЧЕНИЙ

push BX ; занесение в стек значения регистра BX ПЕРЕМЕННЫХ-РЕГИСТРОВ

mov BX,0h ; номер видеостраницы (весь график на видеостранице 0) ВЫВОД

mov AH,0Ch ; функция 0C прерывания 10h ТОЧКИ

mov AL,0Ah ; цвет точки НА

int 10h ; прерывание 10h ЭКРАН

pop BX ; восстановление значения регистра BX ВОССТАНОВЛЕНИЕ ЗНАЧЕНИЙ

pop AX ; восстановление значения регистра AX ПЕРЕМЕННЫХ-РЕГИСТРОВ

ret ; возврат из подпрограммы

pixel endp ; конец подпрограммы

end start ; конец программы

В результате вызова данной программы на экране компьютера будет выведена траектория режущего инструмента согласно заданию (рисунок 3).

Рисунок 3 – Траектория движения режущего инструмента в координатной системе компьютера

Источник: studfile.net