Программное обеспечение для автоматизации анализа данных ультразвукового контроля

Я просмотрел вебинар Олимпус про программу для автоматического анализа данных, собранных приборами с поддержкой технологии фазированных решеток.

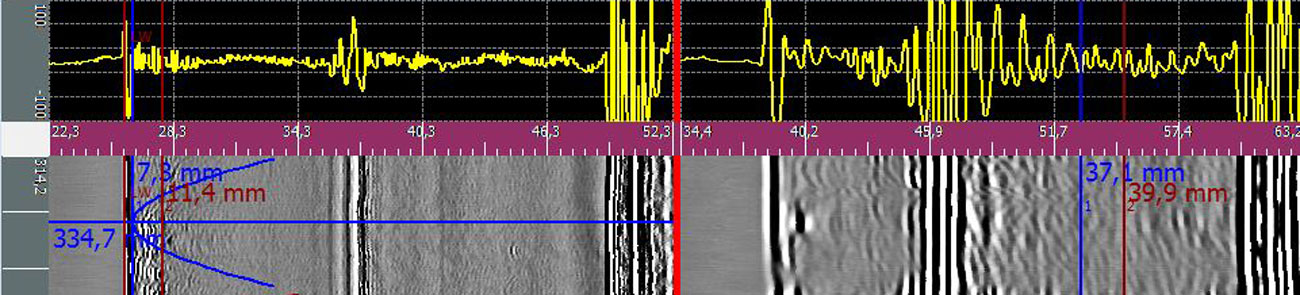

Проблема технологии фазированных решеток в том, что данные можно собрать быстро, но завязнуть в их анализе, что дорого обходится.

Кроме того уже на позднем этапе может выясниться что данные контроля не вполне качественные (потери контакта или данных, смещение точки входа относительно шва).

Предложенное программное обеспечение позволяет:

- оценивать потерю акустического контакта и потери данных, размечает дефекты или, во всяком случае, зоны на которые следует обратить внимание.

- помогает снизить влияние человеческого фактора и дать возможность заказчику применять аудит.

- Основная функция программы — автоматически определять места с дефектами для данных секторного сканирования, причем с настаиваемыми порогами чувствительности.

- Предполагается, что достигается существенное увеличение скорости анализа данных.

- При автоматическом анализе данных индикации присваивается степень достоверности — дефект это или артефакт, то есть не идет речи о принятии решения о дефектности за оператора.

- Поддерживается обработка сразу для заданного большого количества данных, например — всех швов, проконтролированных за смену. При этом можно указать что на выходе швы сортируются по степени дефектности.

- Что удобно — выполняется разметка файла для просмотра в программе анализа данных, но также создается и xls файл с полным описанием данных, дефектограммой, наложено на теоретический чертеж шва, анализ качества исходных данных.

- Пока программа работает только для секторного скана и только для V-образных швов толщиной от 5 до 25 мм. Дальнейшие доработки алгоритма в планах.

В вебинаре не приводятся ссылки на отчеты о валидации предложенного автоматического алгоритма. По видимости он построен просто на поиске индикаций с амплитудой, превышающей заданную в определенной области, описываемой заданными параметрами сварного шва.

Об ультразвуковой дефектоскопии | Работа специалистом УЗК | Познавательный Дефектоскопист.ру

Определенный недостаток предложенной технологии в том, что она работает только для родных данных Omniscan Olympus.

Кроме того, пока не поддерживается анализ данных TOFD, а в то же время на практике для принятия решения часто необходимо рассматривать и данные секторного скана и TOFD.

Кроме того, определение высоты и протяженности выполняется только по методу минус 6 дБ, что противоречит применяемым нередко на практике подходам к определению высоты по сигналам дифракции и протяженности на контрольном уровне или на уровне шумов.

Отмечу что пока не знаком с успешными результатами применения нейросетей и прочего Machine Learning для анализа данных ультразвукового контроля. Любые сведения о внедрении таких алгоритмов были бы полезны.

Автоматический анализ данных в системах ООО «НПЦ «ЭХО+»

УЗК для Чайников

Путь, которым пошла наша компания (ООО НПЦ «ЭХО+») при разработке такого программного обеспечения еще в начале 2000-х годов — добиваться более качественного изображения (разнообразной фильтрацией и сглаживанием, применением когерентной обработки), а затем программа повторяет действия оператора, оперируя терминами контуров на двухмерных изображениях.

Определенные успехи были достигнуты в разработке алгоритмов поиска и определения размеров дефектов в аустенитных сварных соединениях Ду300, получаемых системой с SAFT-обработкой данных АВГУР. Кстати, вывод данных в формате excel с рисованием дефектограммы также был реализован еще в начале 2000-х годов.

Позже при разработке системы ультразвукового контроля рельсов в пути был разработан алгоритм, который не только обнаруживал дефект в различных частях рельса (головка, шейка, подошва, болтовое отверстие), но и определял его код и размеры. Результаты испытаний показали высокую точность работы алгоритма.

В 2015-2016 году в программное обеспечние для анализа данных, полученных системами серии АВГУР внедрены модули автоматического:

- оценки качества акустического контакта;

- проверки наличия пропусков в данных;

- выявление и определения размеров и типа несплошности в сварных швах.

Алгоритм автоматического поиска дефектов был протестирован и испытан на сварных швах толщиной 110-150 мм, обработка данных выполнялась по технологии цифровой фокусировки антенны (ЦФА, TFM).

Поскольку программное обеспечение системы АВГУР позволяет просматривать и обрабатывать данные, собранные с применением дефектоскопов различных изготовителей, возможности программного обеспечения по автоматизации анализа данных могут найти свое применение у различных заказчиков.

Необходимо только — указать требования к качеству собранных данных, алгоритм определения размеров дефектов (выбрать из нескольких стандартных вариантов) и критерии приемки. Для настройки алгоритма желательно иметь несколько сканов на валидационных образцах.

Литература по теме:

- Бадалян В.Г. Оценка результатов контроля по акустическим изображениям. — Дефектоскопия, 2007, №4, с. 39-58. [pdf]

- Бадалян В.Г. Погрешность измерения дефектов с использованием систем с когерентной обработкой данных. — Дефектоскопия, 2003, №3, стр.12-23. [pdf]

- А.Е. Базулин, С.А. Коколев, Д.С. Тихонов. Аттестация системы и методики ультразвукового контроля с полным циклом автоматизации, 10-я МНТК «Обеспечение безопасности АЭС с ВВЭР» ОКБ «ГИДРОПРЕСС», Подольск, Россия 16-19 мая 2017 г. [pdf]

Источник: ndtpm.wordpress.com

Ультразвуковой метод контроля

УЗК (ультразвуковой метод контроля) – современная диагностическая методика, отличающаяся высокой точностью по сравнению с рентгенодефектоскопией, радио-дефектоскопией и т. д. Она позволяет выявлять широкий спектр дефектов, а также получать достоверные данные о месторасположении, характеристиках и размерах дефектов.

Листовая сталь – это прокат, используемый в промышленном и гражданском строительстве, при возведении железнодорожных и автодорожных мостов. Каркасы зданий и сооружений такого масштаба должны отличаться повышенной надёжностью и прочностью. Поэтому этап контроля качества является обязательным и должен выполняться в соответствии с установленными нормативами.

Принцип УЗК

Ультразвуковая диагностика основывается на том, что колебания с высокой частотой (примерно 20 тысяч Гц) способны проникать в металл и отражаться от дефектов. Узконаправленная волна, создаваемая дефектоскопом, проходит сквозь проверяемое изделие. При наличии дефекта она распространяется с отклонениями, которые можно зафиксировать на экране прибора. Показания, полученные в ходе УЗК, позволяют узнать информацию о характере выявленного дефекта. Например: по времени прохождения ультразвукового сигнала – измеряется расстояние до неровности; по амплитуде колебания отражённой волны – примерные размеры дефекта.

Разновидности УЗК

Сегодня в промышленной сфере используют четыре основных методики выполнения ультразвукового метода неразрушающего контроля. Их отличия заключаются в способах, применяемых для получения и оценки информации о дефектах:

1. Импульсный эхо-метод. В ходе диагностики ультразвуковую волну направляют на контролируемую область, а отражённый от дефекта сигнал регистрируют. Эхо-метод предполагает использование одного преобразователя в качестве как приёмника, так и источника волны.

2. Теневая методика. По разные стороны от контролируемой зоны устанавливают два преобразователя. Один из них формирует УЗ-волну, а второй регистрирует отражённый сигнал. При использовании теневого метода о наличии дефекта можно говорить в случае исчезновения УЗ-колебаний. В потоке возникает «глухая зона».

Она говорит о том, что в этом месте сигнал не смог пройти из-за дефекта.

3. Зеркальный эхо-метод. В этом случае оба преобразователя устанавливаются на одной стороне. Первый прибор формирует УЗ-колебания, которые отражаются от неровности, а второй регистрирует их. Данный метод особенно эффективен, если необходимо найти дефекты, расположенные под прямым углом относительно поверхности исследуемого изделия (трещины и пр.).

4. Зеркально-теневая методика. По сути – это теневой метод. Однако приборы размещаются на одной стороне. В ходе дефектоскопии оператор регистрирует не прямой, а отражённый от второй поверхности контролируемой зоны поток УЗ-волн. О наличии дефекта говорят «глухие зоны» в отражённых колебаниях.

Неразрушающаяся на первый взгляд конструкция может быть повреждена дефектами, которые возникают во внутренних структурах металла. Поэтому данные методики способны обеспечить безопасную эксплуатацию сооружений, возведённых их продуктов проката.

Выявляемые дефекты

Ультразвуковой неразрушающий контроль используется для выявления:

- воздушных пор и пустот;

- трещин;

- недопустимых утолщений;

- флокенов;

- зон крупнозернистости;

- отложений шлака;

- неоднородных химических вкраплений;

- ликвационных скоплений и так далее.

Преимущества ультразвукового метода контроля

- Доступная стоимость. УЗК обходится значительно дешевле, чем ряд других методов дефектоскопии;

- Безопасность. Ультразвуковое излучение не оказывает негативного влияния на оператора, проводящего исследование;

- Мобильность. Портативные аппараты для дефектоскопии позволяют проводить проверку на выезде. Это существенно расширяет сферы использования УЗК;

- Высокая точность. Высокая скорость и точность УЗК даёт возможность получать объективные данные о состоянии и о качестве листового металла без значительных погрешностей. Проверенные листы могут использоваться для создания прочных и неразрушающихся в течение долгого времени конструкций;

- Неразрушающее воздействие. Изделия сохраняются в своём первозданном виде, что позволяет избежать дополнительных финансовых затрат.

Основные минусы УЗК

Одним из недостатков УЗК является необходимость тщательной подготовки поверхности перед проведением контроля. Требуется создать шероховатости пятого класса. Они необходимы для хорошего контакта с жидкой массой, которая наносится для того, чтобы УЗ-волны беспрепятственно проникали внутрь. Помимо этого, УЗК не позволяет получить точную информацию о размерах дефекта. Однако по сравнению с другими способами дефектоскопии УЗК является наиболее точной, эффективной и надёжной методикой.

Порядок выполнения УЗК

Порядок проведения дефектоскопии будет зависеть от класса металла, который нужно проверить, а также от требований, предъявляемых к нему. Образно можно разделить весь процесс на несколько этапов, это:

1. Визуальный осмотр. Оператор перед проведением дефектоскопии осматривает прокат на предмет видимых повреждений.

2. Выбор характеристик и методов контроля. В зависимости от класса заготовки выбирается метод выполнения УЗК.

3. Подготовка поверхности. С поверхности удаляют остатки шлака, лакокрасочных покрытий, крупные неровности и следы коррозии. Зона выполнения УЗК покрывается специальным составом, включающим воду, минеральные масла или особые густые клейстеры. Это даёт ультразвуковым сигналам возможность проникать внутрь металлического листа без препятствий.

4. Подготовка оборудования. В зависимости от выбранного метода выполнения УЗК мастер размещает, подключает и настраивает приборы.

5. Проведение дефектоскопии. Оператор медленно сканирует металлический лист. При возникновении сигналов от дефектов подбирается контрольный уровень чувствительности. Все данные фиксируются оператором.

6. Подготовка результатов. Информация о найденных дефектах заносится в специальный журнал. Также на основании полученных данных определяется качество стального листа в зависимости от требований, которые к нему предъявляются.

Некоторые предприниматели, занимающиеся производством и реализацией листовой стали, игнорируют этап обязательного неразрушающего контроля. Это может обернуться массой негативных последствий. Листовой металл, не прошедший дефектоскопию, часто становится причиной аварий. Для создания прочных, ответственных и неразрушающихся конструкций он не годится.

Поэтому лучше выполнить УЗК в профессиональной лаборатории. Если вас интересуют подобные услуги, обратитесь в ТД «Ареал». Наши специалисты обладают высокой квалификацией, а также оформляют все документы согласно установленным стандартам.

123100, Москва г., вн.тер.г. муниципальный округ Пресненский,

ул. Мантулинская, д. 9, к. 2, помещ. 1Н/2

тел.+7 (495) 981-90 -70, +7 (495) 937-21 -31

Источник: areal-metal.ru

Симулятор УЗ дефектоскопии (для начинающих)

Всем привет! Я начинающий дефектоскопист. Недавно устроился на работу в должности «Дефектоскопист». На работе меня не спешат подпускать к прибору (УД2В-П45). А мне все же интересно поработать.

И у меня появилась мысль создать симулятор УЗ дефектоскопии, а затем более гениальная мысль поискать подобные решения в интернете.

Результат поиска дал положительный результат. Я нашел программку британского производства «UTman600», соответственно она на английском языке.

Программка позволяет начинающиму дефектоскописту понять некоторые процессы происходящие при УЗ дефектоскопии. Скачать её можно с официального сайта. www.utsim.co.uk

Программа позволяет использовать некоторые приборы производства Olympus. В ней можно изменять некоторые настройки приборов, преобразователей, изучаемого объекта (можно даже нарисовать деталь самому в программе или в другом графическом редакторе(в формате bmp)), расставлять дефекты и некоторые другие возможности. Основной упор этого софта я так понимаю это УЗК сварных соединений труб. Программа хоть и на английском языке, но довольно таки интуитивно понятная.

Программу можно использовать в течении 7-ми дней, и запусть её можно только семь раз, далее предлагается её приобрести за 300 с хвостиком британских фунтов. Но у меня таких денежек нету, да и честно как то жабка душит столько денег отдавать за такую программу. Поэтому я нашел решение обойти этот счетчик запусков описанное по следующей ссылке. http://ut-man.blogspot.com/2007/06/real-time-ut-simulator-i-started-this.html Использование данного способа лежит на совести его использующего)

Надеюсь данная информация была Вам полезна. Если что то непонятно, пишите, постараюсь помочь.

IrBiS

Бывалый

. жабка душит столько денег отдавать за такую программу

А прикиньте-ка трудозатраты по написанию подобного ПО. Весьма немалые, это я как программист-любитель утверждаю.

Использование данного способа лежит на совести его использующего

А что лицензия программы по данному поводу «говорит»?

evp

Я не спорю про трудозатраты при создании данного приложения. Она скорее всего рассчитана на какие нибудь компании нежели для личного использования.

USM35 XS

Дефектоскопист всея Руси

У меня встречные вопросы:

— Как давно вас не подпускают к прибору?

— Чем это аргументируют?

— Чем прибор такой уникальный, что вас к нему не подпускают? Обычная УЗ-звонилка, самый раз для освоения ультразвука с нуля, безо всяких излишеств.

— Вы единственный дефектоскопист в лаборатории? Старших нет? Показать-научить некому?

— В лаборатории образцов что ли нет? Или тестовых участков на каком-то объекте?

— Почему нельзя учиться основам УЗК просто перепроверяя за кем-то дефектные участки, попутно осваивая самостоятельный контроль?

Все мы с этого начинали, безо всяких программ, никто с преобразователем в руке не родился. Потому что все эти программы по сути нахрен не нужны становятся, когда понимаешь как прибор считает координаты, как его правильно настраивать и как отличать зондирующий сигнал от донного, а донный сигнал от сигнала от дефекта. А всякие тонкости профессии узнавать придётся по ходу работы. Даже те, кто всю жизнь отработали, всё равно чему-то новому постоянно учатся и узнают, просто потому что УЗК выучить на 100% невозможно никому. Даже авторы букварей по ультразвуку, почти уверен, не знают всех нюансов и тонкостей и в реальной ситуации могут сесть в лужу с какой-нибудь несложной на первый взгляд задачей.

Так что отбросьте все эти затеи с программами. Пустая трата времени, не более того. Оставьте их исследователям, которые носа дальше двери лаборатории не высоывают и понятия не имеют, что такое производственный контроль. Штурмуйте начальство и старших разрядов, чтобы вас в бой выпускали как можно чаще. Сидя за симулятором в итоге научишься работать только на симуляторе.

Источник: defektoskopist.ru

home decors

Задать вопрос специалисту

Задать вопрос

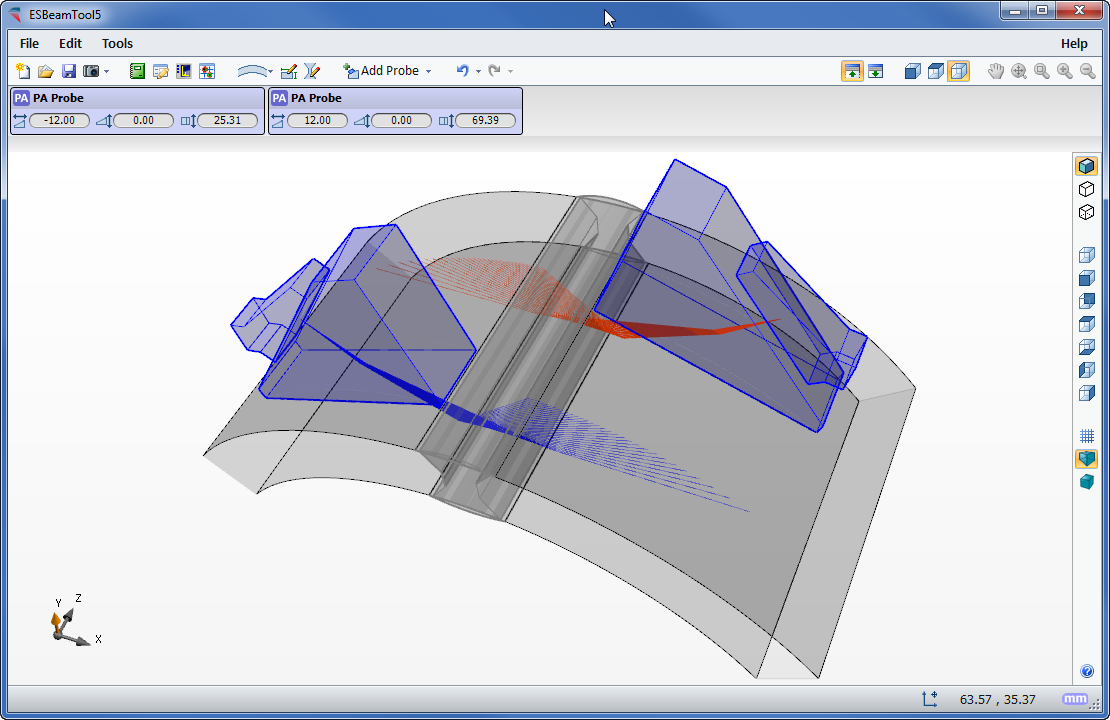

Программное обеспечение ESBeamTool для ультразвукового контроля

Программное обеспечение ESBeamTool

Успешный контроль начинается с планирования, а программное обеспечение ESBeamTool позволяет легко смоделировать, проверить и оформить документально ваш план.

ПО ESBeamTool занимает в мире ультразвукового контроля одно из ведущих мест и позволяет легко создавать, имитировать контроль и подробно документировать планы контроля. Все, что для этого нужно — описать деталь, которая подлежит контролю.

Описание детали может быть охарактеризовано З-мя способами.

- Простые листовые детали определяются путем ввода длины, ширины и толщины.

- Детали с внутренним/внешним диаметром определяются путем ввода внешнего диаметра и внутреннего диаметра или толщины.

- Для описания нестандартных деталей сложной формы ESBeamtoool позволяет использовать инструменты проектирования CAD для создания эскиза объекта.

После того, как деталь описана, устанавливается преобразователь, настраиваются параметры ультразвуковой волны, чтобы получить лучший охват интересующей области, и отобразить траекторию волны. ESBeamTool позволяет автоматически создать документальный отчет нового метода.

Трехмерный метод визуализации

Фазированная решетка

Программное обеспечение ESBeamTool было разработано для уменьшения трудозатрат и увеличения скорости работы оператора. Технология контроля фазированной решеткой более сложная в отличие от обычного ультразвукового контроля и, соответственно, требует эффективных инструментов для определения подхода контроля.

Инновационный подход программного обеспечения ESBeamTool к методу фазированной решетки обеспечивает линейную, секторную и информационно-справочную курсорную опцию, что помогает четко передавать контролируемый объем шва, охват зоны воздействия высоких температур и расположение преобразователя, в дополнение к предельным размерам.

Возможность настройки параметров луча позволяет отобразить визуальное представление элементов преобразователя. Наглядное представление расхождения луча позволяет более точно видеть охват настройки луча, а визуализация ближнего поля гарантирует, что любая фокусировка выполняется в ближней зоне. Фактическая глубина, проектирование и типы фокусировки можно визуализировать в рабочей области и документально оформить в технологическом отчете.

Стандартный ультразвуковой контроль

Стандартные преобразователи могут быть смоделированы в ПО ESBeamTool с расширенной поддержкой для расхождения луча и визуализации поля в ближней зоне.

TOFD

Поддержка дифракционно-временного метода контроля предоставляет возможность визуализации и подтверждения зонального охвата. Метод TOFD может автоматически помечать перекрестные размеры и отображать мертвые зоны.

Определив без лишних усилий расстояние между центрами преобразователей (PCS), выбрав необходимую поперечную глубину, программное обеспечение ESBeamTool автоматически разместит преобразователи на требуемый объект контроля.

Разработка многопрофильных методов

Контроль может осуществляться при помощи нескольких преобразователей и нескольких методов контроля в пределах одной рабочей зоны. Для обеспечения полного охвата можно совместить преобразователи фазированных решеток со стандартным ультразвуковым контролем и преобразователями TOFD. Метод ультразвукового контроля при помощи раздельных преобразователей наиболее рациональный метод для визуального контроля сварных скосов кромки. Выбрав P/С в конфигурации фазированной решетки, программное обеспечение ESBeamTool решит и представит необходимые элементы; данную функцию можно установить для отображения сварной скошенной поверхности с учетом обратного отражения. ESBeamTool позволяет легко разрабатывать методы ультразвукового контроля раздельными преобразователями для прямого и косвенного контроля с использованием отдельного преобразователя или пары преобразователей.

Растровые фоны

ESBeamTool позволяет использовать растровый инструмент для рисования и добавлять изображения к чертежам. Растровые изображения можно импортировать и наносить как фон в соответствующем масштабе при графическом изображении сложных нестандартных образцов.

Функциональность CAD

ПО ESBeamTool предоставляет возможность использования инструментов CAD, что позволяет легко нарисовать установленные детали для разработки плана сканирования при проведении контроля. Пользователи могут рисовать фигуры любой формы и размера, использовать передовой метод отслеживания луча и задокументировать гарантированную зону покрытия. Точность координат и размер считывания, наряду с возможностью моментальной фотографии и использования командной строки для создания очень точных образцов сложных изображений, позволяют проектировать установленные детали быстрее и проще. При необходимости может быть создано несколько слоев.

Конфигурация детали

В ПО ESBeamTool включена библиотека деталей с внутренним/наружным диаметром, широко используемых в строительстве трубопроводов и изготовлении котлов. Редактор деталей позволяет легко определить деталь при помощи наружного и внутреннего диаметров или толщины детали. После создания конфигурации детали, преобразователи фазированной решетки и стандартные преобразователи могут быть установлены к внешней или внутренней части детали. После настройки расположения преобразователь вращается вокруг контролируемой детали.

Комплексная геометрия детали

Сварочная Конфигурация

ESBeamTool дает возможность выбрать из списка стандартных сварочных конфигураций или использовать редактор расширенной сварочной конфигурации для создания любого сварочного профиля, который необходим. Облицовка сварного шва позволяет наглядно показать насколько близко можно расположить преобразователь к сварному шву, обеспечивая при этом надлежащий охват.

Моделирование дефекта

При помощи системы корректировки чертежа можно нарисовать дефекты на детали, а затем использовать двухмерную траекторию луча для наглядного представления отражения пучка на этих моделируемых дефектах.

Настраиваемый отчет

Отчеты составляются на основе стандартов HTML, которыми можно обмениваться по сети или электронной почте. Содержание отчета можно экспортировать в другие программы, такие как Microsoft Word, и отредактировать для итоговой презентации. Также возможно легко настраивать или создавать новые отчеты, содержащие уже необходимую информацию, для этого есть возможность создания шаблона с дальнейшим включением его в очет.

Дополнительное программное обеспечение Zonal

Дополнительное программное обеспечение ESBeamTool ZONAL обеспечивает способность определения сварных зон, которые используются в сочетании с Zonal Beamset для обеспечения автоматического позиционирования отдельных пучков фазированной решетки в определенных местах вдоль внешней стороны шва скошенной кромки. Новый мощный инструмент проверки Beam Solver оптимизирует закон фокусировки.

Инструмент проверки Beam Solver

Универсальность

Данное универсальное программное обеспечение упрощает процесс проектирования методов, процесс проверки и отчетности, и адаптирован для использования инженерами, техническими специалистами и аудиторами. ПО ESBeamTool значительно упростит работу и позволит достичь качественных результатов, соответствующих стандартам.

Источник: tofd-pa.ru

Программное обеспечение UltraVision 3

Программное обеспечение UltraVision 3 от ZETEC для решения задач ультразвукового контроля с применением технологии фазированных решеток.

Программное обеспечение UltraVision 3 способно обрабатывать принятый сигнал с преобразователя, отображать его в реальном времени на дисплее прибора в выбранном виде, а также выполнять анализ полученных данных в реальном времени так же хорошо, как и в режиме «офф-лайн». UltraVision 3 обладает большим количеством функций и инструментов, повышающих эффективность ультразвукового контроля.

UltraVision 3 распространяется на все ультразвуковые приборы ZETEC. В режиме анализа данных производится поддержка таких форматов данных, как: DAT, RDT, OUD, UVData, BeamData. Встроенная функция 3-D моделирования позволяет пользователю фактически создавать схемы контроля, пути ввода лучей и моделировать поверхность объекта контроля (при коррозионном мониторинге).

Данное программное обеспечение базируется на системе персонального компьютера. Эффективно работает как на мощных ноутбуках, так и стационарных компьютерах. Работает с различными версиями Windows.

Отправить запрос

Основные достоинства программного обеспечения UltraVision 3 от ZETEC

1. Возможность самостоятельной разработки методики и схемы контроля.

Разработка методики контроля — это основа для начала каждого ультразвукового контроля. Можно разрабатывать вручную на фирменном программном обеспечении ZETEC, или на другом ПО, однако это займет очень много времени и возникнут сложности с передачей и конвертацией данных на прибор. UltraVision предоставляет расширенный набор возможностей и функций для решения задач контроля деталей сложной формы и нестандартной геометрии.

UltraVision имеет расширенный калькулятор фокальных законов для настройки преобразователей на фазированных решетках. Данная функция позволяет работать с датчиками, имеющие до 256 элементов и учитывать их параметры, встроенные призмы (их геометрические размеры и материалы). Функция сопровождается графической интерпретацией.

Данный калькулятор может рассчитывать параметры при расположении датчика, как на плоской, так и на цилиндрической поверхности. Поддерживаются все основные и перспективные методы УЗК, в том числе: Эхо-импульсный метод на фазированных решетках, раздельно-совмещенные схемы, схемы тандем и дуэт, также метод TOFD. UltraVision поддерживает датчики, притертые к любой поверхности. ПО способно рассчитать фокальные законы для любой поверхности.

UltraVision рассчитывает и моделирует процесс контроля исходя из требуемых задач контроля, производит расчет параметров пучка и создает 3-D модель. Также моделирует поведение пучка датчика, если появляется неисправность какого либо элемента фазированной решетки. Кроме этого рассчитанные данные по преобразователю могут быть сохранены и экспортированы для дальнейшей передачи на другой прибор системы TOPAZ.

2. Получение данных

В Приложении Setup Building Ultravision можно устанавливать уровни доступа для различных пользователей. Теперь можно ограничить доступ постороннему пользователю для редактирования параметров контроля.

Для калибровки также присутствуют различные программные инструменты и инструкции. А также: автоматическое обнаружение датчика, считывание его параметров (геометрические данные, акустические характеристики, серийные и производственные номера). Производится отслеживание любых изменений параметров датчика.

UltraVision собирает все необходимые данные для произведения расчетов параметров, моделирования и анализа для обеспечения проведения надежного контроля. Все данные хранятся в файле, который может достигать 20 Гб с возможностью экспортирования и конвертации в нужный формат по требованиям пользователя.

3. Анализ данных

— Широкие технические возможности 3-D моделирования;

— Возможность перехода от декартовой системы координат к полярной и наоборот;

— Преобразование сигналов от линейного вида к логарифмическому;

— Функциональный набор инструментов по обработке и анализу данных для определения геометрических параметров и параметров;

— Формат данных может быть выбран в соответствии с требованием пользователя;

— Все акустические и механические параметры могут быть отображены в таблице, где в дальнейшем можно выполнять вычисления и обработку.

4. Отчетность

С программным обеспечением UltraVision 3 составление отчетов становится простым процессом. Данные автоматически заносятся в таблицу Excel. Данные можно экспортировать для составления полного отчета. Так же можно создавать дополнительные поля в таблице. Так же результаты дополнительно отображаются в 3-D графиках.

Для облегчения процесса отчетности имеет широкий спектр подготовительных процессов.

Основные характеристики программного обеспечения UltraVision 3

1. Параметры объекта контроля

Имеется возможность моделировать детали как с простой, так и со сложной геометрией. UltraVision 3 содержит большой выбор заранее заданных форм объектов, включая трубы, угловые, тавровые, стыковые сварные соединения.В распоряжении пользователя есть инструмент, с помощью которого можно создавать детали произвольной геометрической формы.В базе программного обеспечения заведены разнообразные разделки кромок: V, X, U и т.д.

2. Создание собственной программы контроля.

Инструмент создания виртуального преобразователя позволяет моделировать пользователю положение датчика и все конструкционные и ультразвуковые параметры, связанные с ним. Используются инструменты 3-D моделирования.

Моделирование ультразвукового луча осуществляется в несколько стадий:

— Расширенный калькулятор фокальных законов поддерживает все передовые и современные метода ультразвукового контроля, в том числе: метод фазированных решеток эхо импульсный, раздельно-совмещенную схему (тандем и дуэт в том числе), TODF (дифракционно-временной метод);

— Функция автоматическое распознавание датчика позволяет идентифицировать подключенные зонды, считывает их геометрические и акустические параметры, серийный номер и отслеживает все изменения, происходящие с датчиком;

— В дополнении ко всему существуют инструменты калибровки для таких позиций и параметров, как: энкодер; время пролета и скорость волны для датчиков TOFD, задержка в призме датчиков на ФР, чувствительность и ВРЧ. Определяется калибровочный блок и создается отчет о калибровке.

3. Виды просмотра и редактирования

— Вид модели: возможности пользователя соизмеримы с количеством данных, отображаемых на экране. Пользователи могут выбрать секторное сканирование, прокрутку, коррекцию отображения B, C, D скан, отображение в полярных координатах, А-скан, FFT, 3D, амплитуду и время пролета для С-скана;

— Настройка: Предустановлено управление пользовательскими моделями, которые могут быть выбраны для просмотра и настройки свойств объекта, например: охват области, сглаживание и аппроксимация, наложение и связь между данными функциями обзора;

— Редактор цветовой палитры: Многообразие цветовой гаммы позволяет отображать градиент амплитуды сигнала и данные метода TOFD по предпочтению пользователя.

4. Сбор данных.

— Сбор данных может осуществляться с 8, 12 или 16 разрядностями. Размер файла данных может достигать до 20 Гб.

— Количество точек, из которого строится А-скан, может достигать до 256 000.

— UltraVision способен создавать и отображать несколько режимов просмотра одновременно

— Механические настройки системы позволяют выбрать несколько режимов считывания данных: точечный, линейный однонаправленный, линейный двунаправленный, спиральный и полярный;

— Считывание положения преобразователя: положение датчика определяется регулятором движения или микроконтроллером. В зависимости от положения датчика, можно собираться информацию с 6-ти энкодеров и калькулятор фокальных законов автоматические подсчитает параметры для преобразователей и адаптирует под положение энкодеров. Старт, конец и пауза сбора данных также регулируется ПО UltraVision 3.

5. Средства анализа

— Инструменты для измерения размеров: разбиение курсоров позволяет легко производить измерения одновременно с возможностью рисовать и обводить контуры вокруг интересующих элементов. Все это помогает ручной калибровке. Автоматический инструмент Dropsizing позволяет наносить индикацию на размерную единицу. Можно сделать ее ярче.

— Ассистент анализа: Анализ может быть выполнен путем автоматического сканирования всего файла данных и указанных областей, представляющих интерес. Выбираются на основе критериев, задающих пользователем;

— Трехмерное моделирование: Путем сканирования данных из файла ПО создает либо двумерную модель, либо трехмерную;

— Объемная обработка данных использует инструменты, типа: слияние нескольких типов данных, сглаживание, аппроксимирование, создание С-скана;

— Обработка данных метода контроля TOFD: имеются средства для коррекции гестерезиса (синхронизация для продольной волны).

6. Отчетность

— Таблица: заполняется автоматически по выбранным информационным полям и может быть преобразована в текстовый файл;

— Пользовательские информационные поля: можно создать собственные поля данных и добавить их в отчет;

— 3-D графики также можно вставить в отчет для большей наглядности.

Источник: avek.ru