Одним из важных критериев выбора станков с ЧПУ является тип системы управления. Именно она отвечает за точность позиционирования узлов и обрабатывающих инструментов, технологический процесс обработки заготовки и качество изготавливаемой детали в соответствии с заданными настройками. С одной стороны, управляющая система должна быть максимально простой и функциональной, а с другой – надёжной и высокотехнологичной. Поэтому правильный выбор потребует учёта множества влияющих факторов.

Особенности управления станками с ЧПУ

Управление станками с ЧПУ осуществляется оператором, который на электронной управляющей системе задаёт алгоритм работы вручную или методом программирования, а она в свою очередь посредством исполнительных механических узлов и агрегатов реализует заданные действия для обработки заготовки. Благодаря минимизации человеческого фактора в технологии получения готового изделия и достигается высокое качество готовых деталей. Поэтому важно в данном процессе создать эффективное взаимодействие оператора и ЧПУ.

Какую систему управления ЧПУ выбрать?

За счёт программного управления обеспечивается практически полная автоматизация производственного процесса. Достаточно задать нужную программу обработки, установить заготовку и запустить программу, чтобы в итоге получить партию идентичных по размеру и качеству деталей. Программируемые контроллеры способны решать поставленные логические задачи и проводить вычисления, с одновременным отображением текущего состояния выполнения процесса на встроенном экране или путём визуального сигнализирования.

В целях предотвращения повреждения основных узлов станков в ЧПУ реализована система защиты, которая оповещает о неисправностях, не допускает запуска логически неверных режимов обработки, а также проводит самодиагностику оборудования.

Способы программирования станков с ЧПУ

Существует два основных способа программирования ЧПУ: оперативный (ручной) и при помощи независимой управляющей программы. Первый способ позволяет оператору вручную непосредственно при помощи органов управления ввести нужную программу для обработки детали, внести необходимые корректировки или выполнить отладку работы механизмов. Он отличается простотой и отсутствием необходимости применения компьютеров и специального программного обеспечения. Однако он не подходит для реализации сложных технологических процессов.

К преимуществам оперативного управления станков относятся:

- пошаговый контроль за изготовлением детали;

- простота программирования;

- отсутствие необходимости привлечения высококвалифицированных программистов.

Программирование с использованием управляющей программы является наиболее востребованным, так как позволяет ускорить набор множества стандартных процедур обработки, провести их отладку и корректность работы. Такой способ управления подходит для предприятий, на которых производятся сложные детали, требующие проведения нескольких последовательных или одновременных циклов обработки в едином техпроцессе.

ОБУЧЕНИЕ ЧПУ — УРОК 1 — АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ / Как программировать обработку для станка с ЧПУ?

К основным преимуществам управления станками при помощи управляющей программы относятся:

- значительная экономия времени, требуемая на перепрограммирование;

- простота программирования множества однотипных станков;

- возможность внесения правок в программу и проверки правильности её исполнения до запуска на ЧПУ.

Виды механических систем управления обработки деталей

Станки с ЧПУ по функциям обработки деталей подразделяются на следующие виды:

- контурные, позволяющие выполнять обработку заготовки по криволинейной траектории и получать детали со сложной геометрической формой (токарные, шлифовальные и фрезерные типы станков);

- позиционные, предназначенные для линейной обработки заготовок вдоль направляющих по двум заданным точкам в управляющей программе или посредством органов ручного управления (координатные, расточные или сверлильные станки);

- комбинированные, включающие в единый цикл несколько последовательных способов обработки заготовки: перемещения обрабатывающего инструмента вдоль направляющей или по нелинейной траектории, смену и перемещение заготовок (многофункциональные станки);

- многоконтурные, способные одновременно либо последовательно реализовать несколько способов обработки детали посредством сложных функциональных механизмов, узлов и инструментов (бесцентровые круглошлифовальные станки).

То есть выбор механических систем управления обработки деталей выбирается на основе поставленных на предприятии технологических задач.

Каковы критерии выбора системы управления для станков с ЧПУ?

Грамотный выбор системы управления станками позволит обеспечить беспрерывный процесс производства за счёт повышения надёжности и стабильности режимов их работы, точного контроля позиционирования механических узлов и обрабатывающего инструмента, а также своевременного выявления возможных проблем. Поэтому важно учитывать следующие правила выбора управляющих блоков:

- метод программирования ЧПУ должен быть одновременно простым и легкореализуемым в соответствии с необходимыми этапами обработки заготовки;

- важно учитывать возможности усовершенствования системы для расширения её функциональности, скорости обработки или других технических параметров с целью экономии финансов на приобретение нового оборудования;

- все узлы должны быть ремонтопригодными и легкозаменяемыми;

- важно наличие современных интерфейсов для взаимодействия управляющего блока с другими устройствами программирования или управления; квалификации операторов и наладчиков должно быть достаточно, чтобы настраивать, обслуживать и контролировать работу управляющих систем.

Почему важно правильно подбирать управляющие системы?

Если управляющая система была выбрано неверно, то могут возникнуть следующие неприятности:

- снизится производительность труда в среднем в 1,5 раза;

- потребуется адаптация или переобучение обслуживающего и рабочего персонала;

- используемые программы придётся заново переписывать или вводить вручную по причине отсутствия внешних интерфейсов либо поддержки среды программирования;

- могут возникнуть проблемы с поиском деталей в случае поломок;

- отсутствие согласования ЧПУ с механической частью станка.

То есть, итоговым результатом станут частые простои оборудования, невыполнение технического плана, рост финансовых затрат. Поэтому важно грамотно подбирать системы управления станками с ЧПУ, чтобы избежать всех этих проблем.

Источник: steepline.ru

Системы программного управления

Любая из систем управления в принципе является системой программного управления, так как обеспечивает согласованные перемещения исполнительных органов в определенной последовательности, т. е. по определенной программе, поэтому название программное управление условное. Его применяют для обозначения систем управления, в которых программа задается на программоносителях в виде перфорированных бумажных лент или карт (т. е. лент или карт с пробитыми в определенном порядке отверстиями), кино- или фотопленки, магнитной ленты или переключением тумблеров, перестановкой штекеров на специальных панелях и др.

Общая особенность таких систем — их гибкость, возможность быстрой переналадки для обработки различных заготовок, сочетающаяся с высоким уровнем автоматизации. Это позволяет рационально использовать автоматизированные станки с программным управлением в средне- и мелкосерийном производстве.

Наибольшее количество продукции (порядка 80%) машиностроения выпускают на заводах серийного производства, поэтому станкам с программным управлением в последнее время уделяют серьезное внимание.

Классификация ЧПУ

Станки с программным управлением по технологическим признакам принято классифицировать на две основные группы:

- станки с программированием цикла и режимов обработки (с цикловым программным управлением — ЦПУ)

- станки с числовым программным управлением (ЧПУ).

В свою очередь, системы ЧПУ делят на позиционные и контурные.

Станки с ЦПУ

Станки с цикловым программным управлением имеют системы управления, обеспечивающие заданную программой последовательность движений исполнительных органов (например, движений стола, салазок и консоли вертикально-фрезерного станка при обработке нескольких поверхностей заготовки корпусной детали) Необходимая величина перемещений исполнительных органов, а следовательно, и размеры обработки программой не задаются и обеспечиваются установкой упоров, воздействующих на конечные выключатели. Расстановку упоров выполняет наладчик перед обработкой партии одинаковых заготовок.

В некоторых станках этой группы программируется не только последовательность движений, но и режим работы станкл для отдельных переходов в пределах цикла, автоматическая смена режущего инструмента и т. д.

Программоносителями служат штекерные панели, перфокарты или перфоленты.

Станки с ЧПУ

В станках с числовым программным управлением программа работы станка задается в виде ряда чисел, обозначающих последовательные положения частей станка, режущего инструмента и их перемещения, необходимые для получения требуемой формы и размеров обработанных деталей. Программа записывается в кодированном виде на программоноситель — перфорированную или магнитную ленту.

Позиционные системы

Позиционные системы ЧПУ служат для последовательной точной перестановки заготовки из одного положения в другое по отношению к режущему инструменту. Их применяют главным образом в сверлильных и расточных станках для обработки заготовок плоских и корпусных деталей с большим числом отверстий.

Одной из разновидностей позиционной системы является система программного управления прямоугольными перемещениями, применяемая для обработки заготовок плоских и корпусных деталей на фрезерных станках, для обтачивания ступенчатых валов на токарных станках и т. д.

Контурные системы

Контурные системы ЧПУ предназначены для обработки заготовок сложной формы с криволинейными поверхностями. Они обеспечивают автоматический обход режущего инструмента по заданному контуру. Для обработки плоских заготовок служат системы непрерывной двухкоординатной, а для сложных объемных заготовок — трехкоординатной обработки.

Источник: www.metalcutting.ru

Системы программного управления станками

Под программным управлением понимают управление с помощью систем, обеспечивающих быстрый переход на любую программу работы путем набора ее или записи условным кодом на программоносителе, с помощью которого она вводится в станок. В качестве носителя программы могут использоваться штекерные панели, перфоленты, магнитные ленты и т.д. Системы программного управления (СПУ) обеспечивают быструю переналаживаемостъ и требуемую универсальность.

В металлообработке среди САУ оборудованием получили широкое распространение аналоговые СПУ. В качестве программоносителей в аналоговых СПУ используются аналоги, определяющие перемещение исполнительных устройств станков (копиры, кулачки, патроны). Исходная информация об обработке преобразуется и выдается в виде копируемой модели обрабатываемой детали. Например, в токарном станке упоры, расставленные по ходу движения, могут служить аналогами перемещений продольного и поперечного суппортов.

Для каждого исполнительного устройства в аналоговой СПУ характерно наличие двух потоков информации. Первый поток (программа обработай) определяется положением упоров (аналогов размерной обработки), а второй, характеризующий фактическое положение исполнительного устройства, появляется при воздействии упора на чувствительный орган — кнопочный выключатель. Данные аналоговые СПУ называются замкнутыми. Если в качестве аналога, определяющего формообразование детали, использовать кулачок с профилем, соответствующим запрограммированной обработке, то аналоговая СПУ будет не замкнутой с одним потоком информации. К незамкнутым аналоговым СПУ также относятся копировальные системы управления прямого действия.

Особенностью аналоговых СПУ станками является такой вид программоносителя, при котором программа обработки фактически материализуется. Использование аналогового программоносителя обеспечивает рост производительности труда, но при этом сокращает возможность быстрой переналадки оборудования. Развитие аналоговых СПУ в направлении, при котором стали возможными ввод и смена управляющей информации непосредственно на рабочем месте, привело к созданию систем ЧПУ.

Из аналоговых СПУ важное положение занимают цикловые СПУ, которые характеризуются полным или частичным программированием цикла работы станка и режима обработки. Перемещение исполнительных элементов регулируется расстановкой неподвижных упоров. Цикловые СПУ являются переходными от систем управления с помощью упоров к системам ЧПУ. Программа управления в цикловой СПУ может вводиться от программоносителя (перфоленты, перфокарты) или набираться с помощью соответствующих переключателей.

Станки с цикловой СПУ отличаются простой системой управления, не требуют высококвалифицированного обслуживающего персонала, обладают большей производительностью, чем универсальные станки. Однако они имеют меньшие технологические возможности, чем станки с ЧПУ. Для их переналадки на новый вид деталей затрачивается больше времени, чем при ЧПУ. Это время складывается из времени задания новой программы и времени размерной настройки кулачков, путевых переключателей. Поэтому их целесообразно использовать при обработке простых деталей с длительностью обработки партии не менее смены.

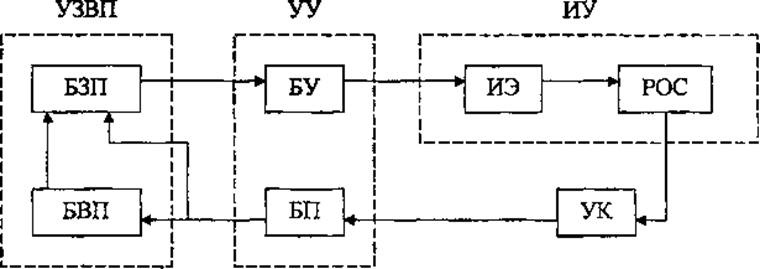

Упрощенная функциональная схема цикловой СПУ приведена на рис. 2.1, где БЗП — блок задания программы; БВП — блок поэтапного ввода программы; УЗВП — устройство задания, ввода — вывода программы; БУ — блок управления циклом работы станка; БП — блок преобразования сигналов контроля; УУ — устройство управления; ИЭ — исполнительные элементы; РОС — рабочие органы станка; ИУ — исполнительное устройство; УК — устройство контроля окончания обработки этапа программы.

Работа цикловой СПУ состоит в следующем: устройство задания, ввода — вывода программы снабжает СПУ информацией о цикле и со

|

Рис. 2.1. Упрощенная функциональная схема цикловой СПУ

стоит из БЗП (обычно штекерная панель) и БВП (обычно шаговый искатель или релейная счетная программа). Устройство управления обеспечивает управление исполнительными элементами, перемещающими рабочими органами станка Схему устройства управления часто выполняют на электромагнитных реле. Исполнительное устройство обеспечивает отработку заданных программой команд и состоит из исполнительных элементов и рабочих органов станка. Устройство контроля отработки этапа программы УК контролирует окончание предыдущего этапа программы и подает команду на переключение на следующий этап. Окончание отработки этапа программы может контролироваться путевыми переключателями, реле времени, реле давления.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru