Общие представления о системах ЧПУ и управляющих программах

При современном развитии техники и технологии идет непрерывный процесс совершенствования как самой продукции, так и средств ее производства. Появляются новые системы автоматизированного проектирования (САПР) и модернизируются старые, максимально упрощая путь от идеи до готового изделия. Симбиоз новейших средств проектирования и внедрение новых систем производства на базе станков с ЧПУ дает качественный результат, цель которого – создать максимально качественную продукцию в кратчайшие сроки [6].

Числовое программное управление (ЧПУ) станка – это управление обработкой заготовки на станке по специальной (управляющей) программе, в которой данные об обработке заданы в цифровом коде [3]. Числовое программное управление обеспечивает необходимые движения рабочих органов станка, цикл обработки детали, режимы резания, вспомогательные функции и т. д.

Система числового программного управления (СЧПУ) – это совокупность функционально взаимосвязанных технических и программных методов и средств, обеспечивающих числовое программное управление станком [3].

Написание управляющей программы для токарного станка с ЧПУ стойки Fanuc,цикл G71,G70,G83,G76 Урок 1

По числу потоков информации СЧПУ делятся на замкнутые и разомкнутые.

Системыс замкнутым контуром работают на основе совместного использования задающей информации и информации обратной связи, содержащей данные о действительном положение рабочих органов станка, скорости перемещения и т. д. [3]. Точность этих систем высокая, но надежность ниже по сравнению с разомкнутыми.

В системах с разомкнутым контуром используется один поток информации, где отсутствует контроль за выполнением заданной программы и обратная связь [3]. В этих системах перемещение рабочих органов осуществляются с помощью мерных элементов приводов, например, шаговых двигателей; отсюда и точность этих систем определяется точностью используемых приводов.

Устройство числового программного управления (УЧПУ) станками – это часть системы ЧПУ, выполненная как единое целое с ней и выдающая управляющие воздействия на исполнительные органы станка в соответствии с управляющей программой и информацией о состоянии управляемого объекта [3].

Различают позиционные и контурные УЧПУ.

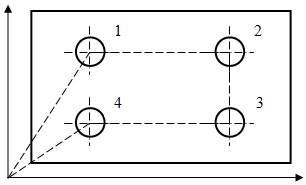

При позиционном управлении рабочие органы станка перемещаются в заданные точки [3] без задания траектории движения (рис. 1.1). Применяются на сверлильных, расточных, координатно-расточных станках с ЧПУ.

Рис. 1.1. Позиционные системы ЧПУ

При контурном управлении рабочие органы станка перемещаются с заданной скоростью по заданной траектории [3] (эквидистанте) (рис. 1.2). Применяются на токарных, фрезерных, шлифовальных станках с ЧПУ.

Рис. 1.2. Контурная система ЧПУ

Управляющая программа (УП) – это совокупность команд на языке программирования, соответствующая алгоритму функционирования станка по обработке конкретной заготовки.

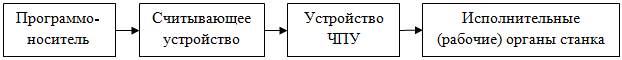

Сущность ЧПУ рассмотрим на примере шаговой импульсной системы (рис. 1.3).

Рис. 1.3. Сущность ЧПУ на примере шаговой импульсной системы

В устройстве управления станком считывается исходная информация (управляющая программа), представленная на программоносителе или поступающая непосредственно от ЭВМ. Далее УП через считывающее устройство поступает на устройство ЧПУ (УЧПУ), преобразуется в сигналы, управляющие исполнительными (рабочими) органами станка (приводами).

Управление исполнительными органами станка осуществляется с помощью выдаваемых УЧПУ импульсов на приводы станка. Приводы станка подразделяются на приводы подачи и главного движения. Приводы подачи определяют положение инструмента или заготовки в рабочем пространстве станка [2, 4], в то время как привод главного движения обеспечивает заданную в УП скорость резания.

Одним из параметров точности станка с ЧПУ является дискретность перемещения рабочих органов станка по той или иной координате.

Дискретность перемещения – это минимальное перемещение или минимальный угол поворота рабочего органа станка за один импульс электрического тока, выдаваемого УЧПУ.

Например, при необходимости переместиться на 30 мм при дискрете станка 0,01 мм, на привод необходимо подать 30/0,01 = 3000 импульсов электрического тока.

Расстояние, которое должен пройти рабочий орган станка, определяется количеством импульсов, подаваемых на привод, в то время как частота вращения (подача) определяется частотой подачи импульсов (числом импульсов в единицу времени).

Программирование обработки на станках с ЧПУ осуществляется на языке, который обычно называют языком ISO-7bit или языком G- и M-кодов. Язык G и М кодов основывается на положениях Международной организации по стандартизации (ISO) и Ассоциации электронной промышленности (EIA) [3].

Производители систем ЧПУ придерживаются этих стандартов для описания основных функций, но допускают вольности и отступления от правил, когда речь заходит о специальных возможностях своих систем [3].

Японские системы ЧПУ FANUC (FANUC CORPORATION) были одними из первых, адаптированных под работу с G- и М-кодами и использующими этот стандарт наиболее полно. В настоящее время стойки FANUC являются наиболее распространенными как за рубежом, так и в России. Системы ЧПУ других известных производителей, например SINUMERIK (SIEMENS) и HEIDENHAIN, также имеют возможности по работе с G-

и М-кодами, однако некоторые специфические коды могут отличаться. О разнице в программировании специфических функций можно узнать из документации к конкретной системе ЧПУ [3].

В соответствии с международной классификацией все системы ЧПУ по уровню технических возможностей делятся на устройства ЧПУ с постоянной (класс NC) и переменной (класс CNC) структурой [5].

Устройство ЧПУ классаNC (Numerical Control) основано на принципе вычислительного устройства, где все операции, составляющие алгоритм работы, выполняются параллельно с помощью отдельных цепей или устройств, реализующих ту или иную функцию (агрегатно-блочное построение). Эти устройства называют также устройствами ЧПУ с жесткой структурой. Базовые модели таких устройств содержат микроэлектронику, и при их использовании вмешательство оператора в процесс обработки весьма ограничено [5].

Устройство ЧПУ классаCNC (Computer Numerical Control) соответствует структуре управляющей ЭВМ, включающей в себя вычислительное устройство (процессор), блоки памяти и блоки ввода-вывода информации. При этом объем функций, характер проводимых операций и их последовательность определяются программами функционирования, которые введены в блок памяти. Системы класса CNC позволяют достаточно просто в режиме диалога при отладке программ осуществлять редактирование с ручным вводом информации и с выводом ее на дисплей, а также получать откорректированную и отработанную программу на перфоленте [5].

Существуют также системы ЧПУ следующих классов [5]:

SNC (Stored Numerical Control)– системы ЧПУ с однократным чтением всей УП перед обработкой партии одинаковых заготовок; лишены недостатков систем класса NC [5].

DNC (Direct Numerical Control) – системы прямого числового управления группами станков от одной ЭВМ; применяются для комплексно-автоматизированных производств (например, гибких производственных систем). В таких производствах управление работой участков, состоящих из станков с ЧПУ, транспортно-складирующих, загрузочных средств, осуществляется от центральной вычислительной машины.

При этом каждый станок имеет свои системы ЧПУ классов NC, SNC, CNC. Нормальным для такого участка является режим работы, при котором управляющие команды на УЧПУ всех видов оборудования подаются непосредственно от ЭВМ, минуя считывающие устройства. Это приводит к повышению надежности работы каждой единицы оборудования и всего участка в целом. Одновременно автоматизируется процесс подготовки УП с помощью ЭВМ. Вместе с тем в условиях временного выхода из строя центральной вычислительной машины такой участок сохраняет работоспособность, поскольку каждый вид оборудования может работать автономно от своей системы ЧПУ [5].

HNC (Handled Numerical Control) – оперативные системы ЧПУ с ручным набором программ из достаточно большого числа кадров и ее исправлением с помощью пульта УЧПУ. После отладки программа фиксируется до окончания обработки партии одинаковых заготовок. Системы класса HNC обеспечивают как позиционное, так и контурное управление станками [5].

Дата добавления: 2016-06-22 ; просмотров: 4333 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник: poznayka.org

Основы составления управляющих программ

Составление УП для СЧПУ – это процедура планирования и документирования последовательности шагов обработки деталей, которая должна быть выполнена на станке с ЧПУ. Существуют два способа составления УП: ручной и автоматизированный.

Ручное составление УП.Ручное программирование идеально подходит для задач позиционного управления движением инструмента от точки к точке. В приложениях, требующих контурного управления движением инструмента по непрерывной траектории, при ручном программировании затраты времени могут быть чрезмерно большими.

Автоматизированное составление УП.Для задач контурного управления гораздо больше подходит автоматизированное программирование с помощью ЭВМ. В настоящее время автоматизированное составление УП происходит на основе созданной трехмерной модели детали и осуществляется в приведенной ниже последовательности.

1. Выделяются элементы геометрии детали, которые наиболее важны при машинной обработке.

2. Определяется геометрия режущего инструмента. Программное обеспечение обычно включает библиотеки инструментов, из которых пользователь может выбирать нужные экземпляры.

3. Определяется требуемая последовательность операций обработки и траектории движения режущего инструмента с соответствующими параметрами обработки.

4. Координаты х, у и z точек на этой траектории вычисляются программой ЧПУ с учетом выбранного инструмента и геометрии детали.

5. Построенная траектория движения инструмента может быть проверена в режиме анимации на экране монитора.

6. По скорректированным траекториям формируется CL-файл (cutter location — координаты инструмента). CL-файл имеет двоичный формат, но чаще всего сопровождается эквивалентной текстовой версией. В файле содержатся сведения о перемещениях режущего инструмента, представленные либо через абсолютные линейные перемещения, либо через относительные перемещения. Также в файле располагаются команды управления шпинделем, охлаждением, подачей и т. п. Формат CL-файла определен Международной организацией по стандартизации (International Organization for Standardization – ISO).

7. CL-файл обрабатывается постпроцессором, в результате чего получаются команды, предназначенные для управления конкретным станком. Сгенерированный файл передается контроллеру станка.

Команды УП. Для написания программ обработки деталей используются различные команды. Контроллер считывает инструкции в виде последовательности блоков, содержащих команды на установку параметров, скоростей по осям, а также на выполнение иных операций. Блоком называется строка слов программы обработки. Каждая команда обозначается буквой, за которой следует определенное число. Принято использовать следующие идентификаторы команд (коды):

— последовательный номер (N). Последовательный номер используется для обозначения блоков программы и позволяет находить нужные команды;

— предварительная команда (G). Используется для подготовки управляющего устройства к вводу последующих команд. Подготовительное слово необходимо для того, чтобы управляющее устройство правильно интерпретировало данные, следующие за ним в этом же блоке. Однако один и тот же G-код на разных контроллерах может иметь разные значения;

— координаты(X, Y, Z, А, В). Задают координаты положения инструмента. Если число степеней свободы превышает три, используются дополнительные слова, например А и В;

— подача (F). Код F задает скорость подачи инструмента. В зависимости от системы эта скорость измеряется в дюймах в минуту или в миллиметрах в минуту;

— скорость (S). Задает скорость вращения шпинделя. Измеряется в оборотах в минуту;

— выбор инструмента (T). Код Т задает инструмент, который будет использован в конкретной операции. Этот код нужен только для станков с устройством автоматической смены инструментов;

— прочие команды (М). Этот код используется для определения конкретного режима работы, например включения или выключения охлаждения, вращения шпинделя и т. д.

Команды объединяются в блоки, которые могут иметь один из нескольких форматов:

— фиксированный последовательный формат. Все блоки должны быть одинаковой длины и содержать одинаковое количество символов;

— формат блочной адресации. Устраняет избыточность информации в последовательных блоках при помощи кодов изменений. Код изменений следует непосредственно за номером блока и указывает значения, изменившиеся по сравнению с предшествующими блоками;

— табулированный последовательный формат. Представляет собой модификацию фиксированного последовательного формата, допускающую изменение длины блоков;

— формат пословной адресации. Наиболее популярный формат, используемый в современных контроллерах CNC. Каждое слово блока начинается с буквы, обозначающей его тип, за которой следует значение, представляющее собой содержимое слова. Пример кода в формате пословной адресации имеет вид: N040 G0O Х0 Y0 Z300 Т01 М06. Пропущенные слова считаются нулевыми либо не претерпевшими изменений по сравнению с предыдущими значениями. В примере пропущены слова F и S.

Контрольные вопросы

1. Назовите основные достоинства и недостатки применения СЧПУ.

2. Какие классы УЧПУ Вы знаете?

3. Перечислите основные типы СЧПУ. Охарактеризуйте их.

4. Опишите последовательность процесса составления управляющих программ в автоматизированном режиме.

5. Чем отличается процесс автоматизированного составления УП от ручного?

5. CAE-СИСТЕМЫ

5.1. Функции CAE-систем

CAE-системы(Computer-aided engineering – системы инженерного анализа)– программные системы, предназначенные для инженерных расчётов, анализа и симуляции физических процессов. Расчётная часть пакетов чаще всего основана на численных методах решения дифференциальных уравнений (метод конечных элементов (МКЭ), метод конечных объёмов, метод конечных разностей и др.) [6, 19, 20, 27, 36, 38].

Современные системы автоматизации инженерных расчётов применяются совместно с CAD-системами (зачастую интегрируются в них, в этом случае получаются гибридные CAD/CAE-системы).

CAE-системы позволяют оценить, как поведёт себя компьютерная модель изделия в реальных условиях эксплуатации. Они также помогают убедиться в работоспособности изделия без привлечения больших затрат времени и средств.

— моделирование полей физических величин, в том числе проведение анализа прочности, который чаще всего выполняется в соответствии с МКЭ;

— расчет состояний моделируемых объектов и переходных процессов;

— имитационное моделирование сложных производственных систем на основе моделей массового обслуживания и сетей Петри.

CAE-системы позволяют автоматизировать следующие процессы: расчет и оптимизацию конструкций; анализ ресурса и долговечности; проектирование и расчет соединений; анализ динамических процессов (столкновение, падение, соударение); анализ термопрочности; анализ акустики, вибраций; анализ процессов литья, штамповки, ковки; анализ процессов гидро- и газодинамики; анализ процессов тепло- и массопереноса и др.

Наиболее распространённые CAE-системы.

ADAMS (Automatic Dynamic Analysis of Mechanical Systems Mechanical, Dynamics Inc., США) – широко используемое механическое программное обеспечение для моделирования. Позволяет пользователям изготовить опытные образцы изделий, реалистично моделируя их поведение в работе. ADAMS имеет полный набор инструментов для моделирования и анализа проекта с возможностью визуализации.

AutoSEA (Vibro Acoustic Sciences, США). Расчетный пакет виброакустического анализа в области средних и высоких частот.

STAR-CD (CD-adapco group, Великобритания). Многоцелевой пакет для решения задач механики жидкостей и газов, ориентированный на промышленные задачи любой сложности.

LS-DYNA (Livermore Software Technology Corp., США) – Универсальный расчетный программный комплекс, ориентированный на численное моделирование высоконелинейных и быстротекущих процессов в термомеханических задачах механики деформируемого и жидкого тела. Области применений: краш-тесты, обработка металлов давлением, общие задачи динамической прочности, разрушения, взаимодействия деформируемых конструкций с жидкостями и газами.

DYNAMIC DESIGNER (Mechanical Dynamics, США) Интегрированный в среду Machanical Desktop расчётный модуль для проведения динамического и кинематического анализа механизмов.

ANSYS (ANSYS Inc., США). Конечноэлементный пакет. Самое широко используемое средство обеспечения инженерных расчётов в мире на основе метода конечных элементов. Универсальный расчетный комплекс, применяемый в различных видах анализа.

Используется для расчета конструкций различного типа в авиастроении, судостроении, машиностроении, строительстве, энергетике, электронной промышленности. С его помощью производится статический и динамический анализ конструкций, анализ усталостных разрушений, решение линейных и нелинейных задач устойчивости и теплофизики. Решаются задачи гидро- и газодинамики, акустики, электродинамики и электростатики. ANSYS позволяет конструктору ещё в процессе проектирования предсказать поведение изделия и провести прочностной и тепловой анализы; получить сведения о напряжениях, деформациях, распределениях температур и тепловых потоков, возникающих в изделии.

Pro/ENGINEER (Parametric Technology Corporation, США). Базовые модули системы предназначены для конструкторского проектирования, твердотельного и поверхностного моделирования, синтеза конструкций из базовых элементов формы, поддержки параметризации и ассоциативности, проекционного черчения и разработки чертежей с простановкой размеров и допусков. Дополнительные модули конструкторского проектирования имеют более конкретную, но узкую специализацию. Например, функциями таких модулей являются конструирование панелей из композиционных материалов, разработка штампов и литейных пресс-форм, трубопроводных систем, сварных конструкций, разводки электрических кабелей. Модули функционального моделирования используются как препроцессоры и постпроцессоры в программах конечно-элементного анализа, анализа теплового состояния конструкций, оценки виброустойчивости.

CATIА/CADAM Solutions (Dassault Systèmes, Франция). Полностью интегрированная универсальная CAD/CAM/CAE система высокого уровня, позволяющая обеспечить параллельное проведение конструкторско-производственного цикла. Функции, поддерживаемые системой: администрирование, планирование, управление ресурсами, инспектирование и документирование проекта, моделирование; автоматический анализ геометрических и логических конфликтов; анализ свойств сложных сборок; трассировки систем коммуникаций с соблюдением заданных ограничений; функции подготовки производства.

Unigraphics(Unigraphics Solutions Inc., США). Универсальная система геометрического моделирования и конструкторско-технологического проектирования, прочностных расчетов и подготовки конструкторской документации. В ней используется концепция мастер-процессов – средств интерактивного проектирования, учитывающих особенности конкретных приложений. Для инженерного анализа в систему включены модули прочностного анализа с использованием метода конечных элементов с соответствующими пре- и постпроцессорами, кинематического и динамического анализа механизмов с определением сил, скоростей и ускорений, анализа литьевых процессов пластических масс.

MSC/NASTRAN(NAsa STRuctural ANalysis, MSC.Software Corporation) – система, основанная на методе конечных элементов. Геометрические модели для MSC/NASTRAN можно как формировать с помощью внутреннего препроцессора системы, так и импортировать из любой другой CAD-системы.

Источник: poisk-ru.ru

БАЗИС-ЧПУ — эффективный подход к разработке управляющих программ

Современный этап развития российского мебельного рынка характеризуется одновременным повышением требований к качеству и индивидуальности изделий. Мебельные предприятия оказываются перед необходимостью широкого использования форматно-раскройных, фрезерно-присадочных, сверлильно-присадочных и кромкооблицовочных станков с ЧПУ, поскольку иными способами добиться качественной и быстрой обработки сложных деталей в промышленном масштабе невозможно.

Использование станков с ЧПУ ставит задачу проектирования управляющих программ (УП), минимизировать трудоемкость которой можно путем передачи геометрической информации из математической модели изделия через интерактивный прикладной модуль непосредственно в систему управления станка. Подобный интерфейс во многом решает задачу совмещения индивидуальности изделий с промышленной технологией их изготовления.

При формировании траектории движения инструмента необходимо учитывать технологические требования обработки материала, несоблюдение которых приводит к искажению геометрических параметров контура панели, ухудшению качества поверхности реза, а в отдельных случаях — и к выходу из строя станка. По этой причине полностью автоматические алгоритмы формирования УП не всегда могут гарантировать полное и безошибочное соблюдение всех технологических требований мебельного производства.

На рынке программного обеспечения для мебельных предприятий предлагается несколько CAD/САМ-систем. Одним из наиболее распространенных решений в этой области является система БАЗИС от компании «Базис-Центр», отличительной особенностью которой является возможность формирования УП практически для всех станков и систем ЧПУ, используемых на отечественных мебельных предприятиях, при высокой степени автоматизации этого процесса.

Рис.1. Структура модуля БАЗИС-ЧПУ

CAM-модуль БАЗИС-ЧПУ, будучи глубоко интегрированным с CAD-модулями БАЗИС-Мебельщик и БАЗИС-Шкаф (рис. 1), реализует следующие функции:

- автоматическое получение всей необходимой геометрической информации из математической модели изделия с выполнением предварительной обработки контуров панелей с целью их упорядочения, а также поиска и локализации потенциально ошибочных элементов и мест их сопряжения;

- автоматическое формирование траекторий движения инструмента;

- интерактивный режим проектирования управляющих программ, обеспечивающий реализацию максимального набора проектных операций;

- автоматическая генерация текста УП для выбранного станка с ЧПУ.

Входные данные

Интерфейс модуля БАЗИС-ЧПУ во многом идентичен интерфейсу модуля БАЗИС-Мебельщик. Кроме того, для удобства работы с моделью изделия в него включен ряд команд из этого модуля. Основной входной информацией для создания УП является графическое изображение, созданное в CAD-модулях системы БАЗИС, которое может быть как двумерным чертежом, так и трехмерной моделью. В качестве исходных файлов могут использоваться:

- графические файлы системы БАЗИС, имеющие расширение *. ldw;

- библиотеки моделей изделий — *. blf;

- фрагменты (*. frw), которые можно применять как самостоятельно, так и добавлять к обрабатываемому изображению.

Модель мебельного изделия в системе БАЗИС является объектно-ориентированной и содержит не только геометрическую информацию, но и полный набор параметров, определяющих объект в качестве элемента мебельного изделия. По этой причине использование в качестве входной информации трехмерных моделей более предпочтительно, поскольку позволяет автоматически выполнять целый ряд проектных операций.

В целях интеграции с другими графическими системами предусмотрена возможность загрузки входной информации из файлов формата DXF .

Для корректной обработки двумерной информации к чертежу, формируемому в модуле БАЗИС-Мебельщик, предъявляется требование размещения информации о контуре детали, отверстиях и пазах в отдельных слоях. Все элементы детали, существенные с точки зрения формирования УП, разбиваются на пять групп, каждая из которых, в свою очередь, может состоять из одного или нескольких слоев:

- контур детали;

- глухие и сквозные отверстия в пласти панели;

- торцевые отверстия;

- пазы на пласти панели;

- пазы в торце панели.

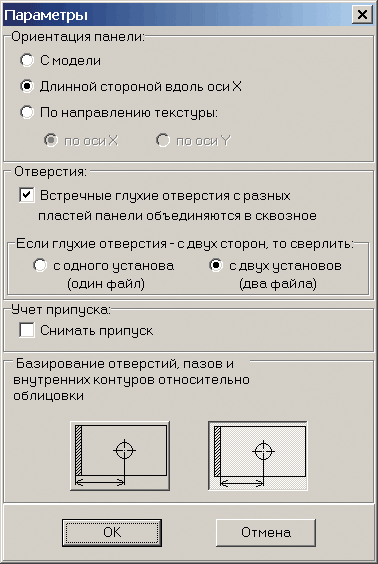

При работе с 3 D-моделями системы БАЗИС существует возможность формировать УП для обработки всех панелей изделия или только указанных. Для настройки алгоритмов предпроцессорного анализа модели назначается ряд общих параметров (рис. 2). Кроме того, для каждой системы ЧПУ предусмотрена возможность задания дополнительных параметров, отражающих ее технологические особенности.

Рис. 2. Окно настройки общих параметров предпроцессорной обработки

К общим параметрам предпроцессорной обработки относятся:

- способ ориентации панелей;

- алгоритмы обработки глухих отверстий;

- необходимость снятия припуска на облицовку кромок в формируемой УП;

- способ базирования отверстий и пазов — от необлицованной кромки панели либо от облицованной, что определяется в зависимости от установленного на предприятии оборудования и технологии обработки деталей.

Формирование управляющих программ

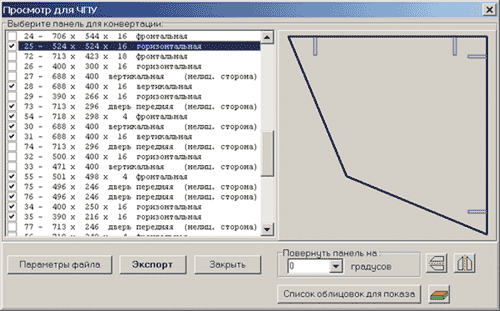

После назначения общих параметров предпроцессорной обработки в специальном окне, содержащем список всех панелей изделия (рис. 3), выбираются те из них, для которых будут формироваться УП обработки. Для каждой панели в этом списке отображаются ее основные параметры: номер позиции, габаритные размеры, толщина материала и наименование.

Рис. 3. Окно просмотра панелей

Если на панели имеются глухие отверстия и/или пазы только с нелицевой стороны, то панель автоматически переворачивается таким образом, чтобы они стали видимыми. В этом случае после наименования панели в скобках указывается, что видимой является нелицевая сторона.

Если же на обеих сторонах панели имеются глухие отверстия и/или пазы, то для нее приводится два вида: с лицевой и с обратной стороны. В этом случае на каждом виде отображаются только те отверстия (пазы), которые являются видимыми на данном изображении. Для обозначения панели с нелицевой стороны после ее наименования в скобках также указывается соответствующий признак. Сквозные отверстия отображаются только на лицевой стороне.

Положение панели в области просмотра отражает ее положение в упорах станка при обработке. Это положение можно изменить, повернув панель на любой произвольный угол. Естественно, что при изменении угла будет меняться и положение панели в упорах при обработке. Кроме того, можно сформировать файлы для обработки панели, которая является зеркально-симметричной по отношению к исходной.

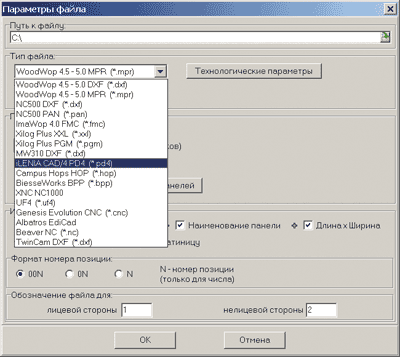

Рис. 4. Окно выбора системы ЧПУ

Дополнительно в специальном окне (рис. 4) выбирается тип системы ЧПУ и задаются правила формирования имен файлов, в которых будут сохраняться УП.

В настоящее время, по мнению менеджеров компании «Базис-Центр», наибольшее распространение среди российских мебельщиков получили фрезерно-присадочные станки четырех фирм-производителей:

- Homag с системой ЧПУ WoodWop 4.5-5.0;

- Biesse с системой ЧПУ NC-1000;

- SCM с системой ЧПУ Xilog Plus;

- beaver с системой ЧПУ VIC Engraver Control System.

Управляющие программы для станков Homag

Компания Homag известна прежде всего своими многофункциональными обрабатывающими центрами для высокоточной комплексной обработки заготовок мебельных изделий, в том числе и по технологии Nesting без предварительного раскроя материалов.

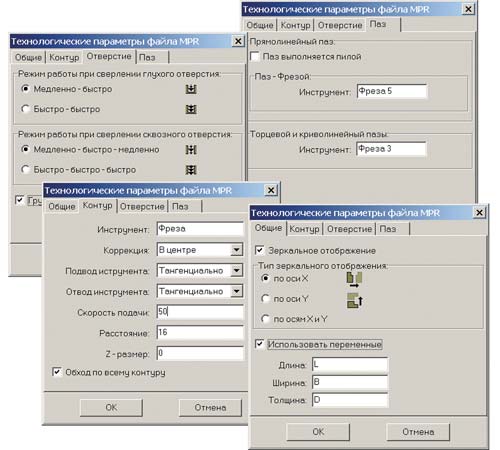

Системы управления WoodWop 4.5-5.0 могут использовать УП в двух форматах — *. dxf и *. mpr. Окна технологических настроек параметров файлов *. mpr показаны на рис. 5.

Рис. 5. Технологические параметры системы WoodWop 4.5-5.0

При формировании УП возможно получение зеркального отображения по оси X, по оси Y или по обеим осям одновременно. Для обработки контуров назначаются параметры фрезерования: номер (код) инструмента, коррекция, тип входа-выхода фрезы, а также скоростные режимы обработки.

Обработка отверстий предполагает задание дополнительной глубины сверления и выбор скоростных режимов подачи сверла для обработки сквозных и глухих отверстий. Для обработки пазов назначается номер (код) инструмента с учетом того, что прямолинейные пазы могут исполняться как фрезой, так и пилой, а криволинейные — только фрезой.

Управляющие программы для станков Biesse

Компания Biesse является одним из ведущих поставщиков широкого спектра оборудования для производства мебели: обрабатывающих центров с ЧПУ серии Rover, кромкооблицовочного оборудования серии Akron, сверлильно-присадочных станков серий Skipper, T echno и пр.

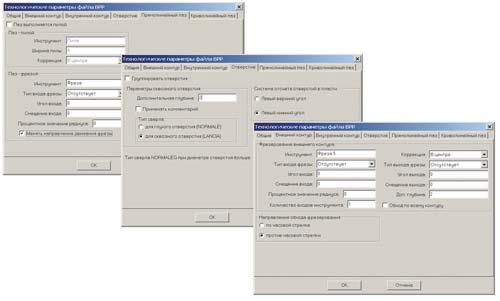

Система ЧПУ NC1000 может работать с управляющими файлами двух форматов: *. bpp (рис. 6) и файлами системы XNC без указания расширения имени.

Рис. 6. Технологические параметры системы NC-1000

В первом случае задаются способ настройки коррекции, принцип сохранения окружности и положение начальной точки отсчета рабочей области, а кроме того, инструменты и способы обработки отдельно внутренних и внешних контуров, отверстий, прямолинейных и криволинейных пазов.

Во втором случае дополнительно можно задавать конфигурацию инструментов. Для назначения различным операциям соответствующего инструмента необходимо предварительно загрузить специальный файл конфигурации инструментов, после чего в нем выбирается текущая конфигурация.

Управляющие программы для станков SCM

SCM GROUP — один из мировых лидеров в производстве деревообрабатывающих станков и систем — от классических позиционных станков до комплексных линий для промышленного производства мебели. Широко известны ее фрезерные станки серии «Т», полуавтоматические сверлильно-присадочные станки TOP 35 Plus и Multitech Plus 2-3 и т.д.

Система управления Xilog Plus для станков производства SCM GROUP может работать с управляющими файлами в двух форматах — *. xxl и *. pgm , при этом окна для задания технологических параметров в обоих случаях будут одинаковыми. Дополнительной особенностью этой системы является задание параметров базирования и контроля:

- положения начала координат;

- рабочей области;

- кода параметров лазерного луча;

- толщины прокладки под обрабатываемую панель;

- имени файла с конфигурацией инструмента;

- операций, которые при необходимости можно включить в программу обработки либо исключить из нее.

Управляющие программы для станков beaver

Фирма beaver помимо деревообрабатывающих станков производит станки различной комплектации и исполнения для производства мебели: трехкоординатные фрезерно-гравировальные станки модели beaver 26A, фрезерно-гравировальные центры с автоматической сменой инструмента модели beaver 26-AVST, сверлильно-присадочные станки модели beaver SPK-21 и ряд других.

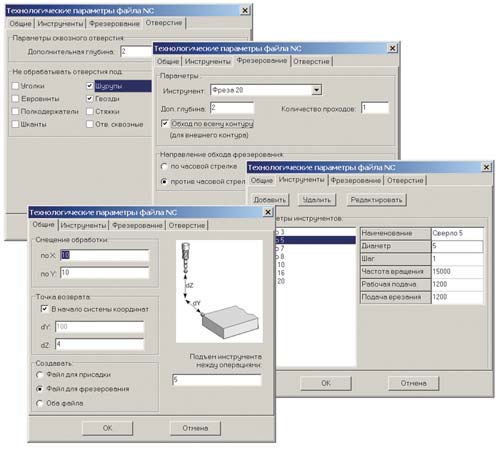

Особенностью системы управления VIC Engraver Control System является то, что файлы с УП для фрезерования и для сверления отверстий (присадки) могут быть созданы по отдельности или вместе (рис. 7).

Рис. 7. Технологические параметры системы VIC Engraver Control System

В качестве дополнительных параметров могут задаваться:

- смещения по осям X и Y;

- координаты точки возврата инструмента;

- дополнительная глубина сверления;

- количество проходов;

- направление обхода контура фрезой;

- классы крепежной фурнитуры, обработку отверстий под установку которой не следует включать в УП.

Заключение

При выполнении проектных операций конструирования учет технологических особенностей изготовления мебельных изделий существенно зависит от квалификации конструктора и знания им технологических особенностей производства. Опыт показывает, что конструктор далеко не всегда интуитивно или осознанно учитывает технологические особенности изготовления; очень часто многие параметры деталей выбираются им спонтанно, исходя из субъективных предпочтений или пожеланий дизайнера. Использование единой математической модели дает дополнительную экономию времени и ресурсов за счет сокращения времени согласований принятых решений между конструктором и технологом, что в конечном счете приводит к снижению себестоимости изделий.

Интеграция CAD- cистемы конструирования мебельных изделий с CAM-системой в рамках комплексной мебельной САПР обеспечивает технологу следующие преимущества:

- абсолютное соответствие геометрических моделей на этапах конструкторского и технологического проектирования;

- использование конструкторского модуля для определения технологических особенностей производства в силу того, что многие технологические параметры либо по сути являются геометрическими, либо допускают очевидную геометрическую интерпретацию;

- оптимальное сочетание автоматического, автоматизированного и ручного режимов проектирования УП;

- увеличение производительности труда и аккуратности выполнения операций;

- высокий и постоянный уровень качества обработки панелей, который в большинстве случаев намного превышает качество традиционной обработки.

Источник: sapr.ru

КОДИРОВАНИЕ УПРАВЛЯЮЩИХ ПРОГРАММ

В УП задается последовательность операций обработки детали с указанием всех необходимых технологических данных, которые должны быть выполнены станком с ЧПУ: движения рабочих органов при формировании траекторий обработки; скорость перемещения органов станка; скорость вращения шпинделя; набор инструментов; вспомогательные функции станка, например включение охлаждающей жидкости, выбор направления вращения шпинделя и т.д.

Информацию УП для станков с ЧПУ кодируют в соответствии с рекомендациями международной организации по стандартизации ISO с учетом особенностей применяемого устройства ЧПУ При кодировании информации используют универсальный способ записи, при котором УП составляется из кадров, разделяемых между собой знаком конец кадра — LF. Кадры состоят из слов. Слово описывается определенным буквенным адресом со своим числовым значением, отображающим величину перемещения рабочего органа станка, величину подачи или скорости вращения шпинделя либо другую функцию станка.

Рассмотрим основные понятия при кодировании информации.

- • представляет собой последовательность операций обработки;

- • она подразделяется на кадры;

- • эти кадры содержат информацию об условиях и длине перемещения и вспомогательных функциях станка.

- • в коде ISO обозначается знаком «%»;

- • это отдельный кадр без дальнейшей информации;

- • служит системе ЧПУ знаком остановки при возврате УП.

- • содержит не менее двух слов;

- • состоит из номера кадра, одного или нескольких слов и знака конца кадра (LF);

- • знак конца кадра должен стоять обязательно;

- • можно программировать кадры различной длины (макс. 100 знаков/кадр);

- • последовательность слов любая;

- • слова «номер кадра» должны всегда стоять в начале кадра. НОМЕРА КАДРОВ:

- • первое слово кадра программы — номер кадра;

- • он состоит из буквы адреса N и 4-значной цифровой последовательности;

- • номера кадров могут программироваться от 1 до 9999. ПОСЛЕДОВАТЕЛЬНОСТЬ:

- • номера кадров должны программироваться в возрастающей последовательности;

- • один номер кадра может быть запрограммирован в отдельном кадре только один раз.

- • рекомендуется программировать номера кадров с шагом 2, 5 или 10;

- • чем больше шаг, тем больше можно включить дополнительных кадров в режиме «Редактирование».

Примеры: N2. или N5. или N10.

- • N4. N10. N20.

- • N6. N15. N30.

- • N8. N20. N40

«СТОП» В КОНЦЕ ПРОГРАММЫ:

- • в конце программы в качестве последнего слова последнего кадра в УП программируется М02;

- • сразу после ввода последнего кадра происходит останов кассеты или перфоленты;

- • устройство ввода останавливается на последнем знаке. «ОБРАТНАЯ ПЕРЕМОТКА» В КОНЦЕ ПРОГРАММЫ:

- • в конце программы в качестве последнего слова последнего кадра может программироваться М30;

- • сразу после ввода последнего кадра происходит перемотка перфоленты или кассеты к началу программы.

- • после выполнения последнего кадра следует «КОНЕЦ ПРОГРАММЫ»;

- • задается знаком «FEQ».

СТРУКТУРА КАДРА

• символ — это число, буква или знак, используемые для выражения информации;

Пример: I, G, %, 3, X, LE..

• используемые символы должны соответствовать символам, которые описаны в табл. 8.1, согласно ГОСТ 20999—83.

Значения управляющих символов и знаков

Символ, управляющий перемещением действующей позиции печати в следующую, заранее определенную позицию на той же строке. Предназначен для управления устройствами печати при распечатке управляющей программы. УЧПУ не воспринимается

Символ, обозначающий конец кадра управляющей программы

Знак, обозначающий начало управляющей программы (используется также для остановки носителя данных при обратной перемотке)

Круглая скобка левая

Знак, обозначающий, что следующая за ним информация не должна отрабатываться на станке

Круглая скобка правая

Знак, обозначающий, что следующая за ним информация должна отрабатываться на станке

Знак, обозначающий, что следующая за ним информация до первого символа «Конец кадра» может обрабатываться или не обрабатываться на станке (в зависимости от положения органа управления на пульте управления УЧПУ). Когда этот знак стоит перед символами «Номер кадра» и «Главный кадр», он действует на целый кадр управляющей программы

Знак, обозначающий главный кадр управляющей программы

Значения символов адресов

Угол поворота вокруг оси X

Угол поворота вокруг оси Y

Угол поворота вокруг оси Z

Вторая функция инструмента

Источник: studref.com

Что такое управляющая программа?

управляющая программа — 3.22 управляющая программа: Совокупность команд, определяющая заданное функционирование УРП в соответствии с регламентированной информацией от технических средств объекта или оператора.

Что называется управляющей программой?

Управляющей программой называется сумма команд, составленных на языке программирования. Она должна соответствовать заданному алгоритму работы станка, ведущему обработку конкретной заготовки. . Каждый кадр этой программы состоит из одного шага обработки и может обозначаться номером кадра (№1 №2 … №20 и т.

Что входит в состав кадра управляющей программы?

Кадр состоит из переменного числа информационных слов. Словом называют часть кадра, содержащую информацию об одной из программируемых функций (команд). Слово состоит из буквы, называемой адресом, и следующей за ней группы цифр-функций адреса.

Что такое кадр управляющей программы?

Кадр управляющей программы (кадр) — составная часть УП, вводимая и отрабатываемая как единое целое и содержащая не менее одной команды. . Слово УП (слово) — составная часть кадра УП, содержащая данные о параметре процесса обработки заготовки и другие данные по выполнению управления.

Для чего в начале программы находятся Код начала программы (%) и номер программы?

В самом начале УП обязательно должен находиться код начала программы % и номер программы (например, О0001). Два этих первых кадра не влияют на процесс обработки, тем не менее они необходимы для того, чтобы СЧПУ могла отделить в памяти одну программу от другой.

Какой вид контроля осуществляет проверку управляющей программы?

Параметры проверки устанавливаются в окне «Check NC-program» (Контроль кодирования управляющей программы) (рис.

Что такое структура программы?

Структура программы — искусственно выделенные программистом взаимодействующие части программы. . Подпрограмма — некоторая последовательность инструкций, которая может вызываться в нескольких местах программы. Описание подпрограммы (функции или процедуры) состоит из двух частей: заголовка и тела.

Какие символы может содержать слово в кадре управляющей программы?

Если символы A, B, C, D, E, P, Q, R, U, V и W не используются для управления станком по прямому назначению, то они могут применяться для программирования каких-то специальных функций, присущих данной системе ЧПУ. Кадр представляет собой следующий в иерархии после слова элемент текста управляющей программы.

Что понимают под кадром управляющей программы какого рода информацию он содержит?

Кадр представляет собой следующий в иерархии после слова элемент текста управляющей программы. Каждый кадр состоит из одного или нескольких слов, расположенных в определенном порядке, которые воспринимаются системой ЧПУ как единое целое и содержат как минимум одну команду.

Для чего предназначены м коды?

Коды с адресом М называются вспомогательными и предназначены для управления режимами работы станка. .

Для чего нужны номера кадров?

Номера кадров для большинства современных СЧПУ не обязательны. Они используются для облегчения поиска требуемой информации в УП и для создания переходов к определенному кадру в некоторых особых случаях.

Для чего нужна строка безопасности?

Строкой безопасности называется кадр, содержащий G-коды, которые переводят СЧПУ в определенный стандартный режим, отменяют ненужные функции и обеспечивают безопасную работу с управляющей программой.

Что такое УП в чпу?

Управляющая программа (УП) — это записанная на программоноситель в закодированном цифровом виде маршрутное операционная технология на конкретную деталь с указанием траекторий движения инструмента. .

В чем разница между кодами м03 и м04?

Единственная разница между двумя этими М-кодами заключается в направлении вращения. Код М03 отвечает за прямое (по часовой стрелке), а М04 – за обратное вращение шпинделя (против часовой стрелки). . Нужная передача для соответствующего диапазона скоростей вращения шпинделя выбирается автоматически или с помощью М-кодов.

Для чего применяется ускоренное перемещение?

Ускоренное перемещение, или позиционирование, необходимо для быстрого перемещения инструмента к позиции обработки или безопасной позиции. . Ускоренное перемещение никогда не используется для выполнения обработки, так как скорость движения инструмента слишком высока и непостоянна.

Источник: chelc.ru