Трудоемкость продукции – величина, обратная показателю производительности труда. Определяется как отношение количества труда, затраченного в сфере материального производства, к объему произведенной продукции.

Если говорить об определении трудоемкости таких работников, как программисты, то расчет трудоемкости (ТЭ чел/час.) по этой категории можно произвести с использованием следующей формулы:

, где

ТИ – затраты труда на изучение материала, включаемого в разработанную программу;

ТА — затраты труда на разработку алгоритма программы;

ТБС – затраты труда на разработку блок схемы;

ТП – затраты труда на программирование (кодирование с использованием алгоритмического языка);

ТОТЛ – затраты труда на отладку программы;

ТН – затраты на набивку программы;

ТД – затраты труда на оформление документации в рукописном виде.

Время рассчитывается в человеко-часах, причем Тпо берется по фактически отработанному времени, а время остальных этапов определяется расчетно по условному числу команд Q.

Производительность труда. Понятие и методы расчета

Условное число команд Q определяется по формуле:

где q — коэффициент, учитывающий условное число команд в зависимости от типа задачи.

Выбрать значение коэффициента q можно из табл. 1

| Тип задачи | Пределы изменений коэффициента |

| Задачи учета | от 1400 до 1500 900 1000 |

| Задачи оперативного управления | от 1500 до 1700 1000 — 1200 |

| Задачи планирования | от 3000 до 3500 1500 — 2000 |

| Многовариантные задачи | от 4500 до 5000 2000 — 2500 |

| Комплексные задачи | от 5000 до 5500 2500 — 3000 |

Время рассчитывается в человеко-часах, причем Ти берется по фактически отработанному времени по и изучению материала и времени, затраченного на описание задачи, которое рассчитывается по формуле

где Q – условное число команд;

П – производительность исполнителя;

ККВ – коэффициент квалификации исполнителя;

КСЛ – коэффициент, учитывающий загрузку программиста в течение рабочего дня КСЛ = 0,5– 1,67.

Для данной задачи коэффициент q принимается =1400

с — коэффициент, учитывающий новизну и сложность программы.

Программные продукты по степени новизны могут быть отнесены к одной из 4-х групп:

— группа А – разработка принципиально новых задач;

— группа Б – разработка оригинальных программ;

— группа В – разработка программ с использованием типовых решений;

— группа Г – разовая типовая задача.

Для данной задачи степень новизны: А

По степени сложности программные продукты могут быть отнесены к одной из 3-х групп:

1 – алгоритмы оптимизации и моделирования систем;

2 – задачи учета, отчетности и статистики;

3 – стандартные алгоритмы.

Данная задача может быть отнесена к 1 группе сложности.

Коэффициент С определяется из табл. 2 на пересечении групп сложности и степени новизны.

| ЯЗЫК ПРОГРАММИР. | ГРУППА СЛОЖНОСТИ | СТЕПЕНЬ НОВИЗНЫ | ||

| А | Б | В | Г | |

| ВЫСОКОГО УРОВНЯ | 1,38 | 1,26 | 1,15 | 0,69 |

| 1,30 | 1,19 | 1,08 | 0,65 | |

| 1,20 | 1,10 | 1,00 | 0,60 | |

| НИЗКОГО УРОВНЯ | 1,58 | 1,45 | 1,32 | 0,79 |

| 1,49 | 1,37 | 1,24 | 0,74 | |

| 1,38 | 1,26 | 1,15 | 0,69 |

Для данной задачи коэффициент С = 0,6

Теперь, исходя из формулы 1, можно определить условное число команд Q

Q = 1400*0,6=840 (чел/час)

Выбрать значение коэффициента квалификации исполнителя можно из табл. 3.

| Стаж программиста | Значение коэффициента К |

| до 2-х лет | 0,8 |

| от 2 до 3 лет | 1,0 |

| от 3 до 5 лет | 1,1 – 1,2 |

| от 5 до 10 лет | 1,2 – 1,3 |

| свыше 10 лет | 1,3 – 1,5 |

Все необходимые показатели для расчетов сводятся в таблицу на начальных этапах дипломного проекта, которые легче использовать при работе в ЭТ EXCEL. (Создать таблицу).

Значения переменных (берутся из своего задания):

Определяем время, затраченное на каждый этап создания программного продукта:

1. Ти (время на подготовку описания задачи), берется по факту и составляет:

Ти = 10 (чел / час).

1а. То (время на описание задачи) определяется по формуле:

То = 840 * 1,1 / (50 * 0,8) = 23,1 (чел / час).

2. Затраты труда на разработку алгоритма программы

ТA =840 / (50 * 0,8) = 21(чел / час)

3. Затраты труда на разработку блок схемы определяется аналогично Та по формуле 3 и составляет

Тбс = 21(чел / час).

4. Затраты труда на программирование (кодирование с использованием алгоритмического языка программирования)

Применяя формулу 4 подсчитываем время написания программы на языке программирования

ТП = 840 * 1,4 / (50 * 0,8) = 29,4 (чел / час).

5. Затраты труда на отладку и тестирование программы определяем по формуле:

Подставляем значения в формулу 5 и получаем:

ТОТ = 840* 1,5 / (50 * 0,8) = 31,5 (чел / час).

6. Затраты труда на оформление документации оформление документации, инструкции пользователю, пояснительной записки принимаем по фактически отработанному времени:

7. Затраты на набивку программы определяем по формуле:

Применяя формулу 6 подсчитываем время набивки программы.

ТН = 840 / 50 = 16,8 (чел / час).

8. Теперь, зная время, затраченное на каждом этапе, можно подсчитать общее время на создание программного продукта:

Тсум. – суммарное время этапов, требующих использования ПЭВМ.

9. Количество дней на разработку программы

Д = ТЭ / 8 = 160,8 / 8 = 20,1 (дня)

8. Нормативная численность

Ч = ТЭ / (Д * 8) =160,8 / (20,1* 8) = 1 (чел)

Расчет себестоимости программы

Себестоимость продукции представляет выраженные в денежной форме текущие затраты предприятий на производство и реализацию продукции (работ, услуг).

Себестоимость продукции является не только важнейшей экономической категорией, но и качественным показателем, так как она характеризует уровень использования всех ресурсов (переменного и постоянного капитала), находящихся в распоряжении предприятия.

Различают следующие виды себестоимости: цеховая, производственная и полная.

Цеховая себестоимость представляет собой затраты цеха, связанные с производством продукции.

Производственная себестоимость помимо затрат цехов включает общепроизводственные и общехозяйственные расходы.

Полная себестоимость отражает все затраты на производство и реализацию продукции, слагается из производственной себестоимости и внепроизводственных расходов.

1. Материальные затраты (за вычетом стоимости возвратных отходов).

2. Затраты на оплату труда.

3. Отчисления на социальные нужды.

4. Амортизация основных фондов.

5. Прочие затраты.

К материальным затратам относятся: сырье и основные материалы, в том числе покупные полуфабрикаты и комплектующие изделия; вспомогательные материалы; топливо и энергия; износ малоценных и быстроизнашивающихся предметов и др.

Отчисления на материальные нужды осуществляются по определенным нормативам от фонда оплаты труда. Величина этих нормативов устанав ливается в законодательном порядке и, естественно, может пересматриваться.

Прочие затраты – это платежи по процентам, износ материальных активов, командировочные расходы, представительские расходы, расходы на рекламу, расходы на подготовку кадров и др.

Для исчисления себестоимости отдельных видов продукции затраты предприятия группируются по статьям калькуляции.

Основными положениями по планированию, учету и калькулированию себестоимости продукции на промышленных предприятиях установлена типовая группировка затрат по статьям калькуляции, которую можно представит в следующем виде:

1. Сырье и материалы.

2. Возвратные отходы (вычитаются).

3. Покупные изделия, полуфабрикаты и услуги производственного характера сторонних предприятий и организаций.

4. Топливо и энергия на технологические цели.

5. Заработная плата на производственных рабочих.

6. Отчисления на социальные нужды.

7. Расходы на подготовку и освоение производства.

8. Общехозяйственные расходы.

9. Общепроизводственные расходы.

10. Потери от брака.

11. Прочие производственные расходы.

12. Коммерческие расходы.

Итог первых 11 статей образует производственную себестоимость продукции, итог всех 12 статей – полную себестоимость продукции.

Общепроизводственные и общехозяйственные расходы относятся к накладным расходам. Общепроизводственные накладные расходы – это расходы на обслуживание и управление производством.

Расчет расходных материалов

Расходные материалы включают в себя расчеты по следующим показателям:

1. Цена дисков (дискет), бумаги, картриджа по формуле: Цена без НДС = цена с НДС – (Цена с НДС * 18%/118%). Сумма получившихся цифр будет составлять стоимость материальных затрат (МЗ).

2. Стоимость канцелярских товаров и прочих расходов по формуле: (МЗ* процент по условию) / 100%.

В представленных выше формулах будем использовать следующие значения:

1. Дискеты (диски) шт./цена в руб. 2 / 20

2. Бумага пач./цена в руб. 1 / 180

3. Картридж шт./цена в руб. 1 / 900

4. Канцелярские товары (в % к стоимости материальных затрат) 3%.

5. Прочие расходы (в % стоимости материальных затрат) 2%.

Цена дискет = 40 – (40 * 18% / 118%) = 33,9 (руб.)

Цена бумаги = 180 – (180 * 18% / 118%) = 152,54 (руб.)

Для курсового проекта: использовано 40 листов, поэтому получаем по формуле возвратных материалов.

Цена бумаги для КП =

Цена картриджа = 900 – (900 * 18% / 118%) = 762,71 (руб.)

А для КП цена картриджа =

МЗ = 33,9 + 12,2 + 50,85 = 96,95 (руб.)

Канцелярские товары = 96,95 * 2% / 100% = 1,94 (руб.)

Прочие расходы = 96,95*5% / 100% =4,85 (руб.)

МЗ = 96,95 + 1,94 + 4,85 = 103,74 (руб.)

Расчет заработной платы исполнителя работ по созданию программного продукта

Основная ЗП определяется по формуле:

ЗПОСН = (ЗП * Т) / (Чр * Тр.д.)*(1 + П / 100) (руб.)

3П – месячная зарплата 1-го разряда (руб.);

Т – общее время на создание программного продукта (чел / час);

Чр – число рабочих дней в месяц;

Т р.д. – продолжительность рабочего дня в часах.

П – процент премии, если есть.

Определяем основную заработную плату исполнителя работ по созданию программного продукта.

Зпосн = 5300 * 160,8 / (21 * 8) = 5073 (руб.)

Дополнительная заработная плата берется в размере 10 % от основной.

ЗПдоп = 5073 * 0,10 = 507 (руб.)

Общая заработная плата будет равна сумме основной и дополнительной:

Зпобщая = ЗПосн + ЗПдоп= 5300 + 507 = 5807руб.)

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Расчет основных показателей механосборочного цеха

В начале определяем трудоёмкость механической обработки (станкоёмкость), слесарно-сборочных работ (узловой сборки) и общей сборки на конвейере.

1.1 Расчет трудоемкости

Для подсчета трудоемкости механической обработки всей программы выпуска изделий необходимо умножить станкоёмкость механической обработки одного изделия на количество изделий:

, (1)

где Ти — общее количество станко–часов, затрачиваемых на всю годовую программу;

Тс = 5 ч. — станкоемкость одного изделия;

П = 800 000 шт. — программа выпуска изделий в год.

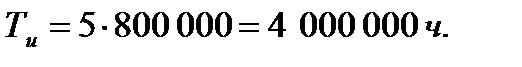

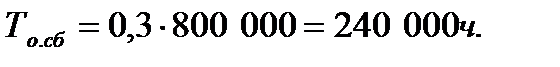

Подставляя значения в формулу (1), получается:

Трудоемкость слесарно-сборочных работ по сборке узлов на всю программу выпуска определяется по формуле:

(2)

где Тсб = 0,3ч. — трудоемкость узловой сборки одного изделия;

П = 800 000 шт. — программа выпуска изделий в год;

Тс.у — трудоемкость слесарно-сборочных работ по сборке узлов на всю программу выпуска.

Подставляя значения в формулу (2), получим:

Трудоемкость общей сборки всех изделий на конвейере определяется по формуле:

(2)

где Тс.к = 5 ч. — трудоемкость узловой сборки одного изделия;

П = 800 000 шт. — программа выпуска изделий в год;

Тс.у — трудоемкость слесарно-сборочных работ по сборке узлов на всю программу выпуска.

Подставляя значения в формулу (2), получим:

1.2 Определение режима работы цеха, расчет фондов времени

Действительное (расчетное) годовое число часов работы одного станка при работе в одну смену (действительный годовой фонд времени станка) определяется по формуле:

,ч, (3)

где F = 1971ч. — номинальный годовой фонд времени при работе в одну смену;

при 40-часовой рабочей неделе — 1971 час.(8 час. x 242 дней + 7 час. x 7 дня);

k = 0,97 — коэффициент использования номинального фонда времени (двухсменный режим работы);

m = 3 — число рабочих смен в сутки;

Fд — действительное годовое число часов работы одного станка при работе в одну смену.

Подставляя значения в формулу (3), получим:

Действительный годовой фонд времени работы рабочего рассчитывается по формуле:

, (4)

где Fр — номинальный годовой фонд времени рабочего (определяется так же, как и для оборудования);

kр = 0,89 — коэффициент использования номинального фонда времени рабочего, учитывающий время отпуска и невыход рабочего по уважительным причинам;

Fд.р — действительный годовой фонд времени работы рабочего (Fд= Fд.р).

Подставив значения в формулу (4), получим:

1.3 Определение типа производства и величины такта выпуска изделий

В соответствии с ГОСТ 14004-83 показателем для определения типа производства является коэффициент закрепления операций, который определяется по формуле:

(5)

где Чо — число технологических операций, выполненных или подлежащих выполнению в течение месяца цехом или участком;

Сп — число рабочих мест;

Кз.о — коэффициент закрепления операций.

Согласно ГОСТ 14004-83 коэффициент Кз.о=1 для массового производства (трудоемкость изделия Тс + Тсб + Тс.к. = 5+0,3+0,3=5,6.; годовая программа 800 000 штук).

Обработка деталей в массовом и крупносерийном производствах осуществляется на непрерывно-поточных линиях, такт выпуска которых определяется по формуле:

(6)

где Fд = 1912ч. — действительный годовой фонд времени станка при работе в одну смену;

m =3 — число рабочих смен в сутки;

Кн = 0,8…0,9 коэффициент, учитывающий затрату времени на организацию технологического процесса, переналадки с одного наименования детали на другое, под наладку оборудования и т.д.;

П = 25 000 шт. — годовая программа выпуска изделий;

tвып — такт выпуска.

Подставляя значения в формулу (6), получим:

То есть каждые 0,38 минуты выходит готовое изделие.

1.4 Состав участков цеха

В состав цеха входят:

Производственные отделения и участки:

участок по обработке корпусных деталей;

слесарный участок.

участок сборки узлов.

Вспомогательные отделения и участки:

заточное отделение;

мастерская по ремонту приспособлений и инструмента;

инструментально-раздаточная кладовая;

ремонтное отделение механика цеха;

отделение по переработке стружки;

отделение смазочно-охлаждающих жидкостей;

контрольно-проверочные пункты ОТК;

кабинет начальника цеха;

кабинет заместителя начальника цеха;

бюро по технологической подготовке производства;

технологическое бюро;

бухгалтерия.

гардеробные;

курительные;

устройства питьевого водоснабжения;

фельдшерский здравпункт;

помещение общественного питания.

Источник: megalektsii.ru

Трудоемкость — определение, виды, формула расчета

Трудоемкость — это количество времени работника, которое затрачивается на изготовление единицы продукции. В среде экономистов ее зачастую характеризуют как выработку. Этот показатель обратно пропорционален производительности труда, то есть количеству продукции, которую получают за единицу рабочего времени. В теории экономики традиционно выделяют трудоемкие, капиталоемкие производства и товары.

Понятие трудоемкости

Общее количество времени, которое уходит на производство одного изделия, обозначает трудоемкость продукции. Она напрямую связана с понятием капиталоемкости, которая показывает количество денежных средств, затраченных на изготовление одного товара.

- Влияние трудовых затрат на количество готовой продукции.

- Наличие резервов для увеличения производительности труда.

- Возможности для эффективной организации использования внутренних ресурсов.

- Области, где применение трудовых потенциалов особенно продуктивно.

Чтобы правильно сравнить результаты и сделать анализ динамики, рекомендуется регулярно проводить расчеты трудоемкости.

Кроме того, это поможет спланировать дальнейшую деятельность предприятия, определить будущий уровень производительности и повысить эффективность работы. Формула расчета трудоемкости применяется для оценки результатов работы сотрудников за определенный период и вычисления производительности одного работника.

Единица измерения

Трудоемкость измеряется в человеко-часах. Параметр считается базовым показателем и рассчитывается для плановой деятельности предприятия. Кроме того, единица измерения используется для учета количества времени, затраченного на трудовой процесс.

Очень часто коэффициент применяется при расчете количества сотрудников и временных рамок, которые необходимы для выполнения определенных производственных объемов. Он используется при составлении годовых графиков деятельности, которые выполняют с учетом нормативных показателей трудозатрат.

Для определения трудоемкости часто применяются суммарные человеко-часы, которые вычисляются путем умножения фактического количества сотрудников на время, потраченное на выполнение задачи. Если, например, на изготовление единицы товара требуется 40 человеко-часов, то это означает, что один сотрудник выполнит задание за 40 часов.

Два работника с этой задачей справятся за 20, а четыре — за 10 часов. Таким способом можно посчитать полный объем затраченного времени, необходимого для выполнения работ. Кроме того, эти расчеты позволяют составить калькуляцию затрат, которые следует выделить на определенный проект.

Особенности расчета

При решении подобных задач необходимо учитывать и включать в расчет множество различных факторов. Малейшая ошибка в вычислениях может отрицательно сказаться на производственном процессе.

Трудоемкость определяется как главный показатель, который применяется при оценке эффективности использования трудовых ресурсов. Например, особенно это важно при составлении сметной документации и плана будущих работ в строительстве. Показатель рассчитывается по формуле: T = PB/Q, где:

- T — трудоемкость;

- PB — суммарное количество часов, затраченное на изготовление продукции;

- Q — общее число произведенного товара.

При расчете учитываются некоторые факторы: профессиональный опыт сотрудников, условия выполнения задания и состояние применяемой техники, сложность выполнения трудовой задачи и степень автоматизации производства. Немного по-другому рассчитывается удельный показатель, который можно найти, разделив общее количество сотрудников на объем работы в денежном выражении.

При расчете трудовых затрат обязательно проводят анализ трудоемкости продукции, которая позволяет определить проблемные участки на производстве. Специалисты считают, что при низком уровне коэффициента наблюдается высокая производительность труда.

Причем трудоемкость — это динамическая единица, и для правильного анализа следует учитывать данные за несколько периодов. При постепенном уменьшении показателя происходит повышение трудовой деятельности. Это говорит о том, что в будущем на изготовление такого же количества товара уйдет меньше времени.

Подобный результат показывает оптимизацию технологического процесса и повышение профессиональных навыков сотрудников. При осуществлении анализа следует учитывать не только прошедшие периоды, но и планы предприятия на будущее. На основании полученных результатов разрабатывается программа оптимизации процесса производства, направленная на снижение трудовых затрат.

Разновидности показателей

Как считают специалисты, существует восемь видов трудоемкости, которые имеют уникальные свойства и определяются по специальным формулам. То есть при проведении расчетов следует определиться, какой именно из коэффициентов потребуется для дальнейшего анализа.

Здесь может использоваться трудоемкость: полная, обслуживания, плановая, фактическая. Часто при расчете принимается во внимание управление производством. Но все эти показатели считаются второстепенными, а к основным трудоемкостям относятся:

- производственная;

- технологическая;

- нормативная.

Производственная выработка рассчитывается путем сложения трудоемкости технологической и обслуживания. Проще говоря, она показывает временные затраты сотрудников предприятия, занятых на производстве и вспомогательных работах.

Технологическая трудоемкость — это совокупность затраченного времени сотрудников, которые принимают участие в производственном процессе. При этом учитываются как повременные работники, так и сдельщики.

Нормативная выработка

Чаще всего нормативная трудоемкость применяется при подготовке сметной документации на объектах строительства. Она отражает необходимое количество работников, которое потребуется для выполнения запланированной задачи к намеченному сроку. Значение коэффициента непосредственно влияет на финансовые затраты.

Здесь может быть как повышение стоимости производственных работ в зимнее время, так и другие издержки, которые учитываются при составлении сметы. Отдельной строкой проходит величина заработной платы работников, которые принимают участие в строительных работах. При планировании сметной документации следует учитывать трудовые затраты.

Эти показатели рассчитываются на основе нормативных данных, которые применяются в строительной отрасли. Специалисты утверждают, что расчет нормативной трудоемкости на основе стратегии технического развития позволяет спланировать будущую выработку. Результаты трудовых и временных затрат позволяют определить показатель фактической трудоемкости, которая имеет большое значение для анализа производственного процесса.

Практически все предприятия стараются спланировать сметную документацию с учетом снижения коэффициента трудоемкости. Положительный результат достигается при проведении различных мероприятий, которые направлены на уменьшение трудовых затрат. Сюда можно отнести модернизацию производственного процесса и внедрение новых технологий.

Источник: nauka.club