Еще раз о современных технологиях передачи управляющих программ между АРМ технолога-программиста и станком с ЧПУ

Скачать статью в формате PDF — 328.4 Кбайт

Главная » CADmaster №4(19) 2003 » Машиностроение Еще раз о современных технологиях передачи управляющих программ между АРМ технолога-программиста и станком с ЧПУ

Годы, прошедшие со времени наших первых публикаций по этой проблеме 1 2 , полностью подтвердили техническую необходимость и экономическую целесообразность оснащения старых станков с ЧПУ современными средствами ввода-вывода, а также прогнозы относительно тенденций развития технологий передачи управляющих программ (УП).

Современные средства передачи УП, стоимость которых не превышает 1−5% от стоимости станка, позволяют принципиально пересмотреть возможности имеющегося оборудования. К примеру, они обеспечивают изготовление на старом станке с системой ЧПУ Н33 сложнейших прессформ методом чистовой объемной фрезеровки без последующих слесарных операций — по УП, которая заняла бы не одну бобину перфоленты. Нередко только с помощью этих средств можно восстановить работоспособность станка в отсутствие запасных деталей для ремонта перфоленточных устройств ввода-вывода.

Оператор ЧПУ. Требования к кандидату на работу

Значительно расширяется номенклатура устройств ЧПУ (УЧПУ), оснащаемых новыми средствами ввода-вывода. Они применяются на станках не только с УЧПУ типа CNC, SNC или NC, но и с более старыми интерполяторами, выполненными на элементах феррит-транзисторной логики. Такие интерполяторы используют как восьми-, так и пятидорожечную перфоленту, применяют для записи УП не только кодировку КОИ-7 (ISO-7) и различные виды кодировки БЦК-5, но и специальные кодировки: ЛКИ-1, СЦП, КОНТУР-2П, УТК-3, УКПМ-2…

Только с использованием новых технологий передачи управляющих программ обеспечивается эффективное внедрение современных систем подготовки УП, позволяющих решать более сложные задачи и генерирующих УП объемом, исчисляемым мегабайтами.

Как и предполагалось, на предприятиях всё реже осуществляют самостоятельные стыковки компьютера с одним станком и всё больше используют средства, предлагаемые специализированными компаниями. Это связано с трудностями эксплуатации обычных ПЭВМ в условиях большинства цехов, если же используется компьютер в промышленном исполнении, следует уже говорить о новой системе ЧПУ на его базе. Впрочем, это отдельная тема.

Расширился круг предложений, касающихся средств передачи УП на дискетах и по кабельным линиям связи, но, как и прогнозировалось, наибольшее распространение получила более дешевая технология передачи УП от АРМ технолога-программиста (АРМ-ТП) на станок с ЧПУ на картридже электронной памяти. Она позволяет отказаться от применения перфоленты, не требует размещения в цеховых помещениях персональных ЭВМ и прокладки кабельных коммуникаций. Устройства, реализующие эту технологию, не предъявляют требований к чистоте производственных помещений, не боятся металлической и абразивной пыли, масляного тумана или загазованности.

Основные программы для работы на ЧПУ станках. Artcam, Autocad, PowerMill.

С одной стороны, хорошо, что есть конкуренция предложений и возможность выбора, с другой — сам выбор постоянно усложняется. Не бывает средств плохих или хороших, просто дорогих или просто дешевых. Есть те или иные функциональные возможности, каждая из которых имеет определенную цену. Выбор требует набора критериев, всесторонне характеризующих решаемую задачу. В идеальном случае этот выбор должны осуществлять главный инженер, главный технолог и главный механик, каждый из которых формулирует свои требования: задачи и путь их решения, технологические особенности используемых процессов обработки деталей и подготовки УП, а также схемотехнические особенности используемых УЧПУ и вопросы эксплуатации внедряемой техники.

Задачи внедрения современной технологии передачи УП между АРМ-ТП и станками с ЧПУ по-прежнему предлагается классифицировать по количеству станков, оснащаемых новой системой ввода-вывода:

- отдельный станок;

- малая группа станков;

- большая группа станков.

Простейший способ решения задачи — оснащение каждого отдельного станка новыми средствами ввода-вывода. Этот путь имеет одно несомненное преимущество: он позволяет отказаться от использования перфоленты и не предполагает никакого изменения принципов организации производства. Вместо перфоленточных устройств и перфоленты используются другие технические средства и другой носитель информации. Этот вариант практически не требует переподготовки станочников и технологов, отличается высокой надежностью, но не обеспечивает использования достижений современных информационных технологий — данные на носителе приходится носить.

Объединение же станков с ЧПУ и компьютеров в систему значительно повышает скорость информационных потоков, освобождает от хождения с носителями и открывает широкие возможности оперативного управления производством. Предприятие естественно приходит к необходимости более четкой организации производства, строгого соблюдения технологии ведения архива УП, а также подготовки кадров для работы (особенно в различных аварийных ситуациях) на более сложной системе.

Этот способ, как правило, несколько дороже. Для эксплуатации сложных и дорогих систем он требует привлечения специалистов-компьютерщиков. Если на предприятии еще недостаточно освоены компьютерные технологии и нет соответствующих специалистов, от сложных систем лучше отказаться. Нетрудно представить ситуацию, которая может возникнуть при отказе компьютера, когда к нему подключены 20−30 станков, а четкой системы ведения архива УП нет.

Для освоения более совершенных технологий можно сначала воспользоваться средствами для малых групп станков, а затем объединять эти группы средствами локальных компьютерных сетей, которые значительно превосходят специальные системы по производительности и надежности, а стоят заметно дешевле.

Решать эти проблемы можно разными путями:

- комплексно под ключ (участок, цех или предприятие);

- поэтапно, имея в виду последующую интеграцию наличного парка станков в информационную систему той или иной сложности;

- поэтапно, без последующей интеграции наличного парка станков в информационные системы предприятия.

В необходимости отказа от использования перфоленты сегодня не сомневается никто. Цена современных средств ввода УП невысока, в течение года они окупаются только за счет экономии расходов на перфоленту. И всё же широкое внедрение таких средств сдерживают именно финансовые соображения: для предприятия вопрос приобретает актуальность, как правило, только в случае истощения запасов перфоленты или отсутствия запасных частей для ремонта перфораторов и фотосчитывателей.

Ограниченность финансовых возможностей предприятий приводит к тому, что комплексный подход, позволяющий избежать ряда ошибок при выборе внедряемых средств, применяется относительно редко. При постепенном внедрении новых средств ввода-вывода мы настоятельно рекомендуем подготовить и утвердить соответствующую программу или хотя бы составить перечень переоснащаемых станков. Дело в том что средства, эффективно и экономно решающие поставленные задачи на одних типах станков, неприменимы для других. Именно поэтому нередко, вопреки первоначальным замыслам, приходится расширять номенклатуру используемых средств, хотя для станочников, технологов и обслуживающего персонала всегда проще пользоваться единым устройством на всем парке имеющихся станков.

При решении задач технолога, касающихся внедрения новых средств ввода-вывода, необходимо учитывать два аспекта: используемые в процессе изготовления деталей режимы ввода управляющих программ и применяемую технологию их разработки. Процессы ввода УП можно подразделить на:

- ввод УП в память УЧПУ;

- покадровый ввод УП в процессе обработки детали (подкачка УП).

Первый режим обычно используется на более новых станках с УЧПУ типа CNC, второй — на станках с УЧПУ типа NC. В последнее время режим подкачки всё чаще используется и на станках с УЧПУ типа CNC. Объясняется это применением современных систем подготовки УП 3 4 5 для решения задач чистовой объемной фрезеровки и художественной гравировки. при этом нередко достигает 2−3 Мб, что превышает размер памяти УЧПУ (одному из авторов этих строк довелось столкнуться с программами объемом 40−60 Мб). Если используется первый режим, такую УП необходимо разбивать на части, что не всегда оказывается простой задачей и требует дополнительной работы технолога — как творческой, так и рутинной. Кроме того, несколько усложняется работа станочника.

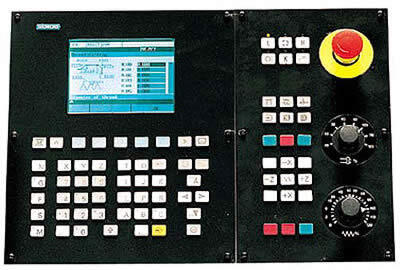

Эти обстоятельства привели даже к возникновению рынка модернизации систем ЧПУ типа CNC для работы с покадровым вводом УП. Дело в том, что если для УЧПУ FANUC, TOSNUC и отдельных модификаций УЧПУ 2С42−65 такой режим предусмотрен в их технических характеристиках, то HEIDENHAIN, SINUMERIK и MAHO для введения этого режима, как правило, требуют усовершенствований, в процессе которых неплохо бы предусмотреть и реализацию 3D-обработки.

При выборе средств подкачки УП для УЧПУ FANUC, имеющего два интерфейса для подключения фотосчитывателя, полезно учесть, что использовать можно только параллельный интерфейс (интерфейс RS-232 здесь непригоден). При решении той же задачи для 2С42−65 необходимо помнить, что алгоритм ввода УП этой системы использует реверсный ввод данных. Отметим также, что на сверлильных станках SCHMOLL с УЧПУ COMPACT 23.2 реверс используется и при вводе УП в буфер УЧПУ.

Для решения проблем, возникающих при покадровой обработке, устройства ввода должны иметь не только функцию реверсного ввода данных, но и функцию «ручной перемотки». Реальная работа, особенно по большим УП, всегда сопряжена с остановками процесса обработки, включая остановки с выключением станка.

Для возобновления процесса в этом случае требуется начать ввод УП с заданного кадра. Если при использовании перфоленты начать процесс обработки можно с того кадра, на котором перфолента остановилась, то и электронные средства должны обеспечивать возможность начала передачи с нужного кадра. Средства поиска кадра УЧПУ проблемы не решают: если кадр с порядковым номером, скажем, 123487 и удастся найти, этот поиск на УЧПУ займет не менее часа. Точно так же для начала покадровой обработки на станке с УЧПУ 2С42−65 требуется протянуть перфоленту вперед, так как операция поиска УП начинается с обратной перемотки на начало УП.

Наличие функции «ручной перемотки» бывает полезным, а то и необходимым при использовании одного носителя, на котором записано несколько УП.

Следует также учитывать проблему задиров обрабатываемой поверхности вращающейся фрезой, стоящей на месте. Эта проблема возникает при исполнении быстрых кадров — то есть тех, время отработки которых оказывается меньше времени их ввода. В первую очередь решение этой задачи определяется возможностями УЧПУ, но свою роль могут сыграть и средства ввода. Прежде всего они должны обеспечивать плавную регулировку скорости передачи — для обеспечения максимально допустимой для конкретного УЧПУ скорости устойчивого ввода УП.

Технологии разработки УП можно разделить на локальную и распределенную. Локальная технология предусматривает проведение всей работы по разработке и отладке УП только на АРМ-ТП. При распределенной часть работы выполняется на АРМ-ТП, а в процессе экспериментальной отладки на станке корректировка программы может производиться средствами системы ЧПУ. Локальная технология позволяет использовать устройства, которые обеспечивают только ввод данных, а распределенная требует также вывода данных со станка для обратной передачи откорректированной УП на АРМ-ТП.

При использовании распределенной технологии разработки больших УП внедряемая система передачи управляющих программ должна обладать средствами редактирования данных. Объясняется это тем, что средствами редактирования УЧПУ типа CNC можно воспользоваться только после записи УП в память. Следовательно, для корректировки УП, которая не умещается в памяти УЧПУ, в процессе ее отладки на станке можно воспользоваться только средствами редактирования, которые предоставляет устройство ввода-вывода.

Задача эксплуатационников — сократить номенклатуру обслуживаемых устройств, обеспечить надежность и устойчивость их работы в условиях предприятия (сторонники самостоятельного сопровождения добавят к этому списку еще и ремонтопригодность устройств). Для решения этой задачи необходимо произвести анализ номенклатуры имеющегося парка систем ЧПУ, а также условий, в которых они работают, и оценить внедряемые средства по следующим показателям:

- универсальность;

- простота подключения;

- помехоустойчивость.

Большое количество серьезно отличающихся друг от друга типов УЧПУ и устройств ввода-вывода порождает сложности в их эксплуатации, приводит к проблемам, связанным с необходимостью привлечения многочисленного обслуживающего персонала, большой номенклатурой ЗИП, КИП и другого оборудования, используемого при ремонте. Чтобы избежать эксплуатационных проблем, лучше отдать предпочтение тем системам передачи УП, которые обеспечивают возможность их подключения к УЧПУ различных типов и моделей — чтобы использовать единые средства на всем парке станков. Внедряемые средства передачи УП должны быть универсальными, то есть иметь средства настройки технических средств и программного обеспечения на эмуляцию логических протоколов и сигнальных уровней интерфейсов ввода-вывода УП всех имеющихся на предприятии станков.

Обратите внимание, что некоторые УЧПУ имеют «экзотические» интерфейсы фотосчитывателей. Например, УЧПУ TOSNUC, УЧПУ машины термической резки TANAKA и сверлильного станка SCHMOLL. COMPACT 10/20 использует два строба, причем если TOSNUC и TANAKA используют два вложенных друг в друга синхроимпульса, то COMPACT 10/20, кроме синхроимпульса, еще и сигнал динамической готовности.

УЧПУ 2П22−1 и РАЗМЕР-4 требуют обязательного стробирования по шине данных, причем если первое работает с синхроимпульсом, то второе без него. Амплитуды и полярность сигналов, используемых в интерфейсах ФСУ, нередко отличаются от ТТЛ-уровней. Большинство предлагаемых средств такую «экзотику» не реализует.

Под простотой подключения необходимо понимать не столько простоту установки и коммутации связей, сколько отсутствие необходимости в какой-либо доработке или модернизации аппаратуры или программного обеспечения, входящих в состав УЧПУ. Внешняя безобидность незначительной доработки может обернуться немалыми трудностями при эксплуатации, когда понадобится разобраться, кто же должен обеспечить работоспособность всего комплекса при устранении возникших неисправностей. Специализированная фирма едва ли возьмется ремонтировать УЧПУ, штатные узлы которой претерпели доработки. Другими словами, лучше чтобы средства внедряемой системы передачи УП подключались к существующим разъемам УЧПУ и реализовывали соответствующий протокол и сигнальные уровни передачи данных при вводе и выводе УП.

Системы передачи УП нередко работают в условиях повышенного уровня электромагнитных и сетевых помех, поэтому внедряемые средства должны обладать достаточной помехоустойчивостью, располагая специальными средствами защиты от внешних и взаимных помех, а в отдельных случаях и дополнительными средствами контроля правильности передачи данных. Это особенно важно для кабельных систем.

Эксплуатационникам нужно помнить, что архивы функционального программного обеспечения УЧПУ, программ тестового контроля и станочных констант хранятся у них на перфоленте. Одну из ПЭВМ не помешает оснастить перфоленточной станцией (это обеспечит возможность в любое время переписать нужные данные с перфоленты на используемый носитель). Другой вариант — сразу перенести архив на используемые носители, прибегнув к услугам поставщиков новых средств ввода-вывода.

В следующем номере журнала мы проиллюстрируем применение описанных здесь критериев на примере средств передачи УП на картриджах электронной памяти с использованием наиболее популярных в России технических средств.

- Зайцев А.К. «Пути и средства повышения эффективности использования станков с ЧПУ, оснащенных только перфоленточными устройствами ввода-вывода.» // ИТО. — 1996. — (04). — с. 50−52. ↑

- Зайцев А.К. «Выбор современной технологии передачи управляющих программ от АРМ технолога-программиста к станку с ЧПУ.» // ИТО. — 1997. — (08). — с. 58−61. ↑

- Лихтинов И.О. «ТИГРАС — система подготовки управляющих программ.» // САПР и графика. — 1998. — . — с. 69−75. ↑

- Быков А., Чекалин О. «Еще раз о материализации виртуальной реальности.» // САПР и графика. — 2000. — . — с. 60−62. ↑

- Благодаров А.В. «Лень — двигатель прогресса, или Съест ли волк поросят.» // CADmaster. — #2`2003. — с. 10−13. ↑

Источник: www.cadmaster.ru

Как научиться работать на ЧПУ станке: навыки, необходимые для профессии оператора станков с числово-программным управлением

Оператор (наладчик) станков с ЧПУ – важнейшее звено в современном производственном процессе. В связи с ростом автоматизации специалисты по программированию, наладке и контролю станков с числово-программным управлением сегодня требуются на большинстве заводов и производственных предприятий в сфере машиностроения, станкостроения, авиа- и кораблестроения, деревообработки и мебельного производства.

ЧПУ-станки (фрезерные, токарные, расточные, сверлильные) применяются для автоматизированного конвейерного производства серийных деталей из металла, сплавов, пластмассы и дерева. На основе чертежей и технического задания оператор задает программу и вносит технические параметры, согласно которым станок выполняет запрограммированную последовательность операций для получения однотипных деталей нужного размера и формы.

Обязанности оператора станков ЧПУ

Операторы или наладчики ЧПУ на крупных заводах чаще всего работают посменно в дневном или ночном режиме, чтобы обеспечить непрерывность производственного процесса. В работе оператора станков с числовым программным управлением чередуется умственная и физическая деятельность.

В рабочие обязанности оператора ЧПУ-станков входит:

- Компьютерное моделирование деталей;

- Редактирование управляющей программы, выбор режима резки и настройка параметров обработки деталей;

- Подбор режущего инструмента (резцы, сверла, ножи) и прочих рабочих элементов станка, монтаж в инструментальные блоки, подналадка всех узлов и механизмов;

- Установка заготовок и съем готовой детали;

- Контрольно-измерительные операции: измерение и контроль соответствия размеров обработанных деталей техническому заданию;

- Контроль правильной работы станка по сигнальным лампам и цифровым табло, периодический осмотр режущего инструмента;

- Корректировка управляющих программ и перенастройка станка на каждую новую партию деталей;

- Подготовка и уборка рабочего места.

Требования к личным качествам и физическим характеристикам оператора станков:

- Технический склад ума и развитое пространственное мышление;

- Зрительно-моторная координация и хороший глазомер;

- Усидчивость и способность к длительной концентрации;

- Скорость реакции.

К слову, в этой профессии нет особых физических ограничений – женщины работают операторами станков с ЧПУ наравне с мужчинами. Однако выносливость все же пригодится, ведь вам придется выполнять однотипные операции в течение всей смены. Не рекомендуется работать на станках с ЧПУ людям с предрасположенностью к артриту и заболеваниям суставов, проблемами со зрением и дыхательными путями.

Сколько зарабатывает оператор станков с ЧПУ

Заработная плата оператора станков с числовым программным управлением зависит от опыта, разряда и квалификации специалиста. Базовым считается 2 разряд, который присваивается начинающим специалистам без опыта работы на данной позиции, полный разрядный диапазон согласно ЕКТС варьируется от 2-го до 5-го, также есть перспектива дальнейшего роста разряда для мастеров смены и начальников участков.

По данным портала Job50.ru, средний уровень зарплаты оператора ЧПУ в Москве составляет 50 000 рублей в месяц. Выборка заработной платы операторов станков с числовым программным управлением составлена на основе опубликованных вакансий и резюме на указанном сайте по состоянию на июль 2016 года.

В вакансиях:

- Средняя з/п оператора ЧПУ – 50 000 руб.

- Максимальная з/п – 60 000 руб.

- Минимальная з/п – 45 000 руб.

- Средняя з/п оператора ЧПУ: 30 000 руб.

Согласно данным портала Trud.ru, оператор станков ЧПУ в Московском регионе в 2016 году зарабатывает от 30 000 рублей до 70 000+ рублей ежемесячно. Особенно выгодные условия оплаты труда предлагаются операторам по работе на сложном ЧПУ-оборудовании определенной марки или со специфическими деталями. Такие специалисты могут рассчитывать на ЗП от 70 000 до 100 000 рублей в месяц.

Как научиться работать на ЧПУ станке

В данную профессию приходят как люди с высшим техническим образованием, так и специалисты, прошедшие специальную подготовку на базе среднего или среднего технического. В ряде случаем обучение работе с ЧПУ производится непосредственно на производстве, однако специалист, имеющий базовые навыки, разряд и соответствующие квалификационные документы, обладает гораздо более высокой ценностью для работодателей.

Научиться работать на ЧПУ станке самостоятельно практически невозможно (за исключением простых станков для домашнего применения, которые используют частные мастера для собственных нужд). Для эффективного трудоустройства лучше пройти полноценную профессиональную подготовку и получить диплом либо свидетельство государственного образца с присвоением квалификации.

Что нужно знать оператору станка с ЧПУ:

- Чтение чертежей и технической документации;

- Устройство и принципы работы основных типов станков с числово-программным управлением и контрольно-измерительных инструментов;

- Свойства и механические характеристики используемых материалов;

- Систему допусков и посадок;

- Компьютерное моделирование, обработку и доводку деталей нужной формы и размера;

- Режимы резки деталей;

- Основные виды неисправностей станков и режущего инструмента, способы их устранения;

- Нормы электро- и пожаробезопасности, техники безопасности при работе со станками и режущими инструментами, охраны труда и производственной санитарии.

Обучиться профессии наладчика ЧПУ станков можно в профессионально-технических колледжах, подготовка в которых занимает в среднем 1,5-2 года. Более быстрый, но не менее эффективный способ – курсы обучения операторов станков ЧПУ в центре дополнительного профессионального образования для специалистов строительно-технических направлений «101 курс» в Москве. Всего за 72 академических часа (18 занятий) вы получите все необходимые знания и опыт практической работы со станками ЧПУ. Выпускникам присваивается базовый 2-й разряд и оказывается помощь с трудоустройством.

Узнавайте об открытии ближайших групп обучения операторов ЧПУ-станков по телефону 8 (495) 989-21-25.

Источник: 101course.ru

Оператор станков с ЧПУ: требования к специалисту и особенности профессии

Внедрение автоматизированных технологий в промышленное производство позволило многократно повысить эффективность работы и качество выпускаемых изделий. Современное оборудование работает практически самостоятельно, выполняя все операции быстро, точно и без погрешностей, свойственных ручному производству. Это объясняется тем, что руководит работой станков не человек, а компьютер, который управляет перемещением инструмента, рабочего стола, заготовок и прочими производственными процессами. Однако, какими бы умными машины не были, решать, что и как делать, они не в состоянии. Компьютеру станка нужна специальная программа, в которой будут прописаны все действия, и оператор — человек, ее запускающий и контролирующий правильностью исполнения.

Чем занимается оператора станка с ЧПУ

Оператор станка с ЧПУ — это молодая профессия, которая заслуженно входит в пятерку перспективных и высокооплачиваемых. Примечательно, что в ней нет ярко выраженных гендерных ограничений: управлять таким оборудованием одинаково успешно могут как мужчины, так и женщины. Деятельность оператора ЧПУ-станка имеет мало общего с работой фрезеровщиков, слесарей и прочими специальностями, требующими непосредственного присутствия около производственного оборудования. Оператор автоматизированных центров и станков располагается около управляющей стойки с дисплеем и функциональными клавишами или вообще за столом, на котором размещен компьютер. В число его задач входит замена инструмента (если речь идет, например, о фрезерном станке), укладка материала на рабочую поверхность, снятие заготовок со стола, ну и, конечно, запуск самой программы. Более подробный список должностных обязанностей оператора включает в себя:

- подготовку рабочего места в начале смены и уборку его в конце;

- настройку оборудования, плановое техническое обслуживание станка;

- моделирование всех элементов резки или иной обработки в компьютерной программе;

- создание УП (управляющая программа, в которой прописан весь рабочий цикл);

- контроль и своевременную коррекцию процесса работы станка;

- тестирование новой управляющей программы или элементов станка на предмет отклонения в траектории маршрута инструмента, вибрации, качества заточки и т. д.;

- проверку качества полученных заготовок и их соответствие техническому заданию;

- устранение мелких неполадок.

Навыки, необходимые для работы оператором станка с ЧПУ

Несмотря на кажущуюся легкость, профессия оператора станка требует определенного склада ума и особенностей характера. Людям, которые желают научиться этой специальности, желательно обладать:

- аналитическим и пространственным мышлением;

- цепкой памятью;

- усидчивостью, умением сохранять внимательность на протяжении длительного времени;

- хорошим слухом, зрением и глазомером;

- умением быстро принимать решения в случае внештатных ситуаций;

- минимальным опытом работы с программами для моделирования.

Какие знание необходимо приобрети оператору станков с ЧПУ прежде, чем приступить к работе

- нормы пожаро- и электробезопасности;

- физические, химические, механические и прочие характеристики используемых материалов;

- режимы резки и обработки заготовок;

- знания о юстировке оборудования;

- размеры и прочие технические характеристики используемых инструментов;

- владение программами моделирования;

- умение создавать управляющую программу;

- построение чертежей и оформление технической документации;

- знание параметров термического воздействия на обрабатываемый материал, системы допусков, умение правильно подобрать инструмент в зависимости от структуры и толщины материала;

- виды неисправностей оборудования и методы решения проблемы;

- умение заменить режущий инструмент или расходные компоненты, например, лазерную трубку;

- знание нормативов охраны труда, санитарных норм, техники безопасности на рабочем месте.

Как стать оператором станка с ЧПУ?

Наилучшим вариантом получения профессии является обучение в компаниях, которые непосредственно занимаются поставками или ремонтом программно-управляемого оборудования и комплектующих к нему. В половине случаев такие компании имеют сертификаты на обучение персонала и дают все соответствующие знания и навыки.

В частности, в Санкт-Петербурге подготовкой операторов станков с ЧПУ занимается фирма Hotline-Service, которая основана еще в 2009 году. За годы существования компания приобрела репутацию надежного партнера и расширила сферу деятельности, добавив в нее, в том числе, и обучение работе за автоматизированными станками. Курсы включают в себя теоретические и практические навыки по части управления ЧПУ оборудованием. Занятия проводят компетентные специалисты, которые досконально изучили все особенности материалов, нюансы настройки и ремонта станков, тонкости создания УП и т. д. Обучение проводится в небольших группах или индивидуально, после чего учащиеся гарантированно становятся уверенными пользователями автоматизированного оборудования.

Источник: hotline-service.ru