К УЧПУ сходятся все нити управления автоматическими механизмами станка. Конструктивно УЧПУ выполнено как автономный электронный агрегат, имеющий устройство ввода УП, вычислительную часть, электрический канал связи с автоматическими механизмами станка.

В соответствии с международной классификацией все УЧПУ по уровню технических возможностей делятся на следующие основные классы:

NC (Numerical Control); SNC (Stored Numerical Control); CNC (Computer Numerical Control); DNC (Direct Numerical Control); HNC (Handled Numerical Control); VNC (Voise Numerical Control), NEURO- Fuzzy (НЕЙРО-ФАЗЗИ) системы управления.

Все современные УЧПУ имеют класс не ниже СNС, то есть имеют в основе устройства мощный ПК со всеми его возможностями.

УЧПУ классов CNC, DNC, HNC относятся к устройствам с переменной структурой. Основные алгоритмы работы этих устройств задаются программно (или аппаратно-программно) и могут изменяться для различных условий, что позволяет уменьшить число модификаций УЧПУ, ускорить их освоение, в том числе УЧПУ с самоподнастраивающимися алгоритмами. УЧПУ этих классов имеют структуру ПК и обладают характерными признаками вычислительной машины.

ОБУЧЕНИЕ ЧПУ — УРОК 6 — РЕЖУЩИЙ ИНСТРУМЕНТ / Программирование станков с ЧПУ и работа в CAD/CAM

Для работы УЧПУ должно быть соответствующим образом запрограммировано. Для этого подобные системы имеют специальное ПМО, представляющее собой комплекс алгоритмов переработки информации, поступающей в виде УП. Математическое обеспечение может вводиться в систему через устройство ввода, как и основная УП. Тогда система ЧПУ относится к классу свободно программируемых.

В иных случаях математическое обеспечение закладывается в постоянную память системы на стадии ее изготовления. Однако, во всех случаях существуют возможности для изменения, дополнения, обогащения этого математического обеспечения, в силу чего подобные УЧПУ обладают большой гибкостью и способностью к функциональному наращиванию.

УЧПУ могут быть как составной частью поставляемого оборудования, так и устройством, используемым при модернизации уже имеющихся в эксплуатации станков. Моделей УЧПУ достаточно много, эти устройства производятся как отечественными, так и зарубежными фирмами. От уровня модели, от ряда ее характеристик зависят многие технологические характеристики управляемого данной УЧПУ оборудования. В общем случае выделяют у УЧПУ следующие данные:

- количество одновременно управляемых осей;

- количество цифровых входов/выходов;

- обеспечиваемая дискретность приводов подач;

- объемы оперативной памяти и памяти жесткого диска базового компьютера ЧПУ;

- интерфейс обмена;

- характер и схемы компенсаций погрешностей;

- виды и схемы коррекций;

- функции интерполяции;

- графический интерфейс;

- функции «Просмотр кадров вперед»/ «Управление разгоном-торможением»;

- дополнительные технологические программы и подпрограммы;

- измерительные циклы;

- и др.

Выбор УЧПУ и оценка его характеристик определяется рядом факторов — типом и назначением станка, характером и видом выполняемых работ, точностными характеристиками принятого станка, видом производства, возможностями предприятия и т.д. и т.п. Но в настоящее время в характеристиках УЧПУ часто выделяют два момента: возможности использовать УЧПУ для управления высокоскоростной обработкой (ВСО) и соответственно высокоскоростным оборудованием и принятая схема подготовки управляющих программ.

Какую систему управления ЧПУ выбрать?

Основной принцип ВСО: малое сечение среза, снимаемое с высокой скоростью резания, и, соответственно, высокие частоты вращения шпинделя и высокая минутная подача.

Для достижения требуемой точности обработки, особенно финишной, требуются частые проходы инструмента с небольшим шагом. Указанное приводит к тому, что программируемые траектории инструмента являются сложными многоточечными и представляются в управляющих программах большим количеством кадров. Особенно это заметно при программировании обработки сложно контурных трехмерных изделий, когда управляющая программа должна неразрывно связывать согласованные перемещения элементов станка по 3-м, 4-м и даже по 5-ти координатам при шаге в 0,01. 0,02 мм. Требования неразрывности в подаче управляющих сигналов от системы ЧПУ к приводам, обеспечивающих к тому же большие скорости рабочих подач, приводит к тому, что данные от УЧПУ у высокоскоростных станков к приводам должны передаваться с большими скоростями и в значительно больших объемах, чем при обычной обработке на обычных станках с ЧПУ.

Поскольку у существующих СЧПУ имеются ограничения по скорости обработки (передачи) кадра управляющей программы и передачи сигнала управления к приводу, то при ВСО возможны ограничения по подаче, то есть УЧПУ может непрерывно управлять приводами лишь до определенной скорости их перемещения. Максимальную подачу, которую способна обеспечить конкретная система ЧПУ, можно определить по формуле: Fmax = (Длина перемещения в кадре) / (Время обработки кадра) * 60. Из приведенного отношения следует, что при перемещениях 0,01 мм и времени обработки кадра 2 мс максимальная подача ограничена значением 0,3 м/мин.

Таким образом, при организации ВСО, при определении УЧПУ выбираемого станка должны учитываться три фактора, связанные с системой управления станком:

- для обеспечения непрерывного движения инструмента требуются у УЧПУ высокие скорости обработки данных (не менее 200 блоков в минуту);

- система ЧПУ должна просматривать данные как минимум на 150. 200 блоков вперед с тем, чтобы вычислять изменения величины подачи при подходе инструмента к острым углам (или другим подобным препятствиям) и отходе от них;

- для повышения качества поверхности и снижения нагрузок на инструмент необходимо, чтобы закон изменения величины подачи имел плавный колоколообразный вид, так как причиной снижения качественных характеристик процесса являются слишком резкие ускорения при движениях по траекториям с углами.

Так, если рассмотреть характер обычной линейной интерполяции, то видно, что привода по осям подач после каждого шага интерполяции попеременно прекращают движение рабочего элемента. В связи с этим обязательным условием программирования ВСО является использование NURBS интерполяций как в процессе создания УП, так и в реализации NURBS конкретной системой ЧПУ.

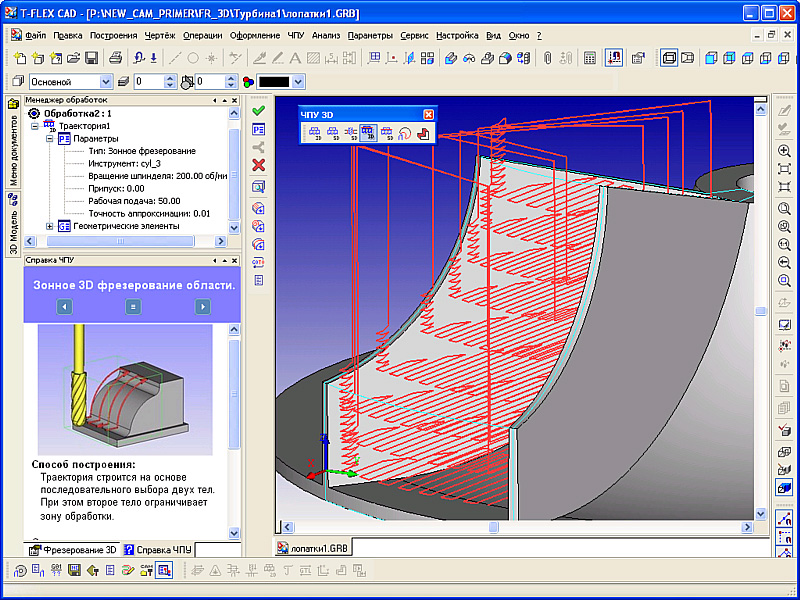

Использование 3D электронных моделей обрабатываемых деталей — наиболее современный метод подготовки УП, где 3D модели есть программный продукт CAD/CAM систем. Здесь можно выделить две основные схемы. В первой из них, которая стала уже традиционной, созданная на ПК электронная модель детали обрабатывается САМ модулем.

Этот модуль позволяет выбрать инструмент (инструменты), задать схемы удаления припуска, установить по заданному инструменту траектории движения этого инструмента, задать режимы обработки, выполнить массу расчетов координат различных точек по траектории движения инструмента и т.д. Созданную таким образом компьютерную УП можно визуализировать, то есть посмотреть запрограммированную обработку на мониторе ПК в виде своеобразного технического мультфильма.

Естественно, по результатам просмотра программу можно отредактировать. Но созданную САМ программу нельзя сразу отправить на станок в его систему ЧПУ. Поэтому обязательно применение согласующей программы (постпроцессора), которая переводит компьютерную САМ программу в машинные коды, то есть в УП данного станка (данной УЧПУ). К любой САМ системе обычно прикладывается несколько десятков постпроцессоров (для различных моделей УЧПУ), которые и обеспечивают перевод общей САМ программы (для заданной детали) по мере надобности в УП для станков с различными моделями УЧПУ.

Применение постпроцессоров как этапа в производственном процессе естественно увеличивает стоимость и время разработки станочных УП, в какой-то мере ухудшает качество программы управления станком и, как следствие, приводит к ухудшению качества изготовляемых деталей.

Электронная 3D модель обрабатываемой детали как программа для станка — новейшая схема САМ программирования. Она позволяет исключить этап использования постпроцессоров при подготовке УП для станков, устанавливая тем самым определенный новый стандарт для станкостроения. Однако, новая схема требует применения для управления станками и новых моделей УЧПУ, позволяющих вести такое программирование.

Компьютерные УЧПУ к этим станкам содержат ПО, включающее 3D CAD/CAM систему, систему автопрограммирования и систему автотехнолога. Комбинация технологии и программного обеспечения позволяет УЧПУ напрямую использовать геометрическое определение детали как программу и исключает этап постпроцессора в цикле работ по подготовке станочных УП.

Модель в 3D формате может быть создана непосредственно в УЧПУ, либо введена извне практически из любой CAD/CAM системы. Для работы станка в автоматическом режиме после ввода 3D модели требуется ввести (в режиме диалога) лишь некоторые исходные данные по материалу заготовки и инструмента, по требуемой шероховатости и т.п. Система может интерполировать реально заданный профиль детали, управлять ускорением, точно управлять скоростью обработки, толщиной снимаемого материала, стабилизировать усилия на инструмент при обработке и др. Адаптация к режимам резания позволяет увеличить точность и сократить износ инструмента, улучшить качество обрабатываемой поверхности, при этом уменьшается стоимость обслуживания оборудования и процессов подготовки УП. Резко сокращается объем УП, оптимизируется сама УП, сокращается время обработки.

Большое количество моделей УЧПУ в представлении различных фирм требует внимательного изучения при их выборе для конкретного использования. При этом, естественно, важнейшим фактором является фактор цены при равных характеристиках, среди которых гарантии стабильности работы могут быть определяющими.

П. П. Серебреницкий

Журнал «РИТМ», май 2008 г.

Источник: stanko-arena.ru

Современные системы ЧПУ для станков

Автоматизация производства в значительной степени расширила возможности промышленности. Автоматические устройства и система ЧПУ не только позволяют выполнять рутинную и циклическую работу без участия человека, но и значительно повышать скорость, точность и возможности исполняемых действий.

Основой любого производственного процесса является устройство ЧПУ. В промышленности большую часть функций выполняют станки. Устройство ЧПУ в них – основа производства. Наряду с автоматическими конвейерными лентами и промышленными лентами современные системы ЧПУ для станков вывели производство на качественно новый уровень.

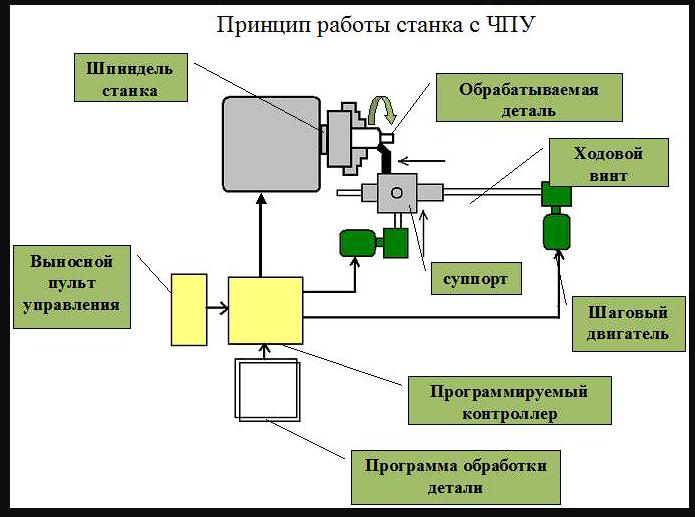

Принцип работы ЧПУ

Числовое программное управление требует специальную программу, которая составляется для станка один раз на изготовление каждого вида деталей, после чего устройство ЧПУ способно в автоматическом порядке обрабатывать заготовки до необходимого состояния.

Металлообрабатывающий станок с такой системой состоит из следующих частей:

- подсистема управления,

- исполнительный механизм,

- подсистема обратной связи.

Конструкция системы зависит от размеров станины, на которой размещаются все остальные детали.

Подсистема управления

Мозгом станков с ЧПУ является микроконтроллер. Этот вид оборудования выступает основой системы контроля. Основные органы управления получают данные благодаря управляющей программе, после чего передает команды на исполнительные механизмы.

Кроме микроконтроллера или процессора в операционную систему управления входят передаточные устройства и человеко-машинный интерфейс. На схемах эти подсистемы представляются в виде стоек числового управления, иногда они объединяются в группу.

Подсистемы управления делятся на две категории:

- первый вид – открытые,

- второй вид – закрытые.

Открытые

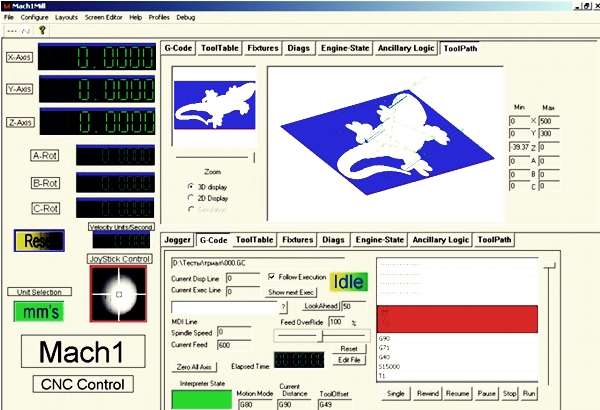

При управлении открытых программных средств используется более интерактивный человеко-машинный интерфейс. Программирование таких систем можно осуществлять непосредственно через компьютер. В них же применяется 3D моделирование.

Довольно часто программирование алгоритмов управления стойками можно производить при помощи языков высокоуровневого прикладного программирования, после чего переформатировать код в автоматическом режиме на язык, являющийся понятным контроллеру. Основным признаком таких систем является высокий уровень удобства, а также универсальность начинки и легкость ремонта, взаимозаменяемость многих деталей. Управляющая стойка обеспечивает корректировку программы и описания станка.

Но такая универсальность бывает чревата плохой совместимостью деталей между собой, или программного кода с операционной системой.

Поэтому иногда станки с открытым интерфейсом дают сбои или плохо приспособлены для длительной работы высокой сложности. Когда программируется контурное или другое устройство ЧПУ, важную роль играет именно человеческий фактор.

Закрытые

Системы закрытого типа обычно уже имеют ряд написанных программ. Эти программы иногда бывают заданы аппаратно, и для перепрошивки такого агрегата понадобится полностью разбирать корпус, и заменять детали. Программирование системы ЧПУ замкнутого типа ограничивается комбинированием команд на встроенном языке в человеко-машинном интерфейсе.

Некоторые закрытые системы имеют встроенные на аппаратном уровне управляющие воздействия. Такие системы специально разработана для создания одного или нескольких типов деталей. Реже в комплекте к машине поставляется программа для ПК, позволяющая писать управляющий код на встроенном языке для компьютера.

К прочтению: Преимущества фрезерного станка ОФ 55

Производители оборудования почти никогда не раскрывают архитектуру закрытых систем. При выходе из строя управляющего механизма придется обращаться в компанию-производитель. Определить поломку можно по характерным признакам. Однако благодаря тому, что все части замкнутой ЧПУ проходят множественные проверки на совместимость агрегатов, описанное оборудование отличается высокой степенью надежности и редко выходит из строя. Неоспоримым преимуществом данного типа управления является высокая надежность.

Недостатками до недавнего времени были некая ограниченность и неудобство управления. Особенностью современных систем замкнутого типа выступает обладание встроенным числовым программным обеспечением и удобным человеко-машинным интерфейсом. Они позволяют непосредственно на станке осуществить разработку программы, а также провести 3D моделирование всего процесса, чтобы исключить ошибки.

Существенными недостатками были и остаются высокая цена приобретения и обслуживания, а также сложность обслуживания в связи с тем, что управляющая часть и структура засекречены.

Исполнительный механизм

Исполнительный механизм станка состоит из приводов, двигателей и винтов. Он выполняет функции токарной обработки изделий. Кроме того, по алгоритму управляющего воздействия приводами осуществляются дополнительные функции:

- подача заготовок и забор готовых изделий,

- смену рабочего инструмента,

- очистку рабочей области оборудования,

- нагрев или охлаждение оборудования,

- аварийная или другая остановка.

Основными механизмами станков с ЧПУ, как и ручных станков, являются двигатели и ходовые винты. Винты перемещают рабочий инструмент и поверхность, обеспечивая оптимальный угол. На простых электрических станках ходовые винты имели полностью механическую структуру. Электрические винты отличаются более высокой скоростью и точностью.

Двигатели

В системах ЧПУ используются двигатели нескольких типов:

- шаговый двигатель переменного тока,

- шаговый двигатель постоянного тока,

- гибридный шаговый двигатель,

- серводвигатель.

Шаговые двигатели работают на основе электромагнитного поля. На статор двигателя подается напряжение, заставляющее вращаться ротор. Преимуществом такого исполнения является простота и общая доступность механизма. Однако он не лишен и недостатков. Они заключаются в дискретной работе механизма с относительно большим единичным шагом.

Такое устройство ЧПУ несколько снижает точность танков, повышает минимальные допуски изготавливаемых деталей.

Гибридный шаговый вид двигателя позволяет сочетать в себе достоинства двух других видов простых электродвигателей. Он не на много дороже в цене, поэтому используется чаще других видов, но унаследовал и главный недостаток шаговых двигателей – дискретность.

Серводвигатели в ЧПУ имеют принципиально другой механизм работы – он использует цифровые команды с ЧПУ, напрямую регулирующие скорость работы части исполнительного механизма. Особенности работы оборудования является наличие обратной связи напрямую от двигателя на узел управления. Этот вид обладает очень маленьким, практически незаметным минимальным шагом ротора и высокой точностью, но характеризуется сложностью управления устройством, высокой стоимостью приобретения и обслуживания серводвигателя.

Подсистема обратной связи

Эта часть станка с ЧПУ представляет собой группу датчиков. Основными из них являются датчики:

- температуры,

- давления,

- положения.

Эта структурная особенность отличает станок с ЧПУ от оборудования с циклическим управлением. Большую роль в составлении программы имеет операционная система и ее принцип работы. Наличие обратной связи повысила надежность и точность оборудования. Без него невозможно выполнение функции самоочистки рабочих механизмов и работа, исполняемая приводом серводвигателя. Качественная и разветвленная функциональная система обратной связи отличает дорогостоящий токарный станок с большими возможностями менее дорогого и более простого оборудования.

К прочтению: Как в домашних условиях сделать ЧПУ станок на Arduino

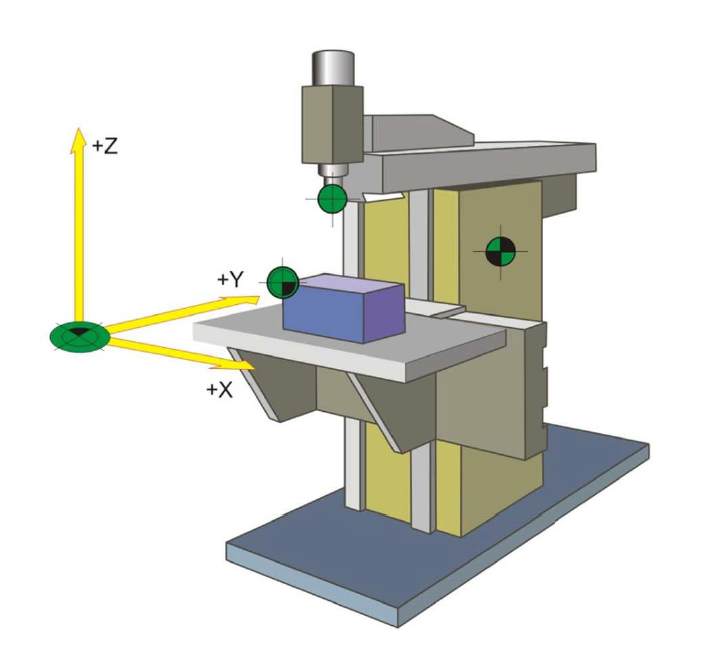

Принцип работы программного обеспечения

Если мозгом ЧПУ принято считать управляющий модуль, то написанная программа – это принцип его работы. Создание программы заключается в задании координат движения рабочего механизма, скорости вращения и времени смены применяемых рабочих инструментов. При этом программист задает координаты в трех осях. Это может делаться по абсолютному или относительному принципу.

В первом случае при составлении программы необходимо каждый раз задавать точку, во втором – величину движения и направление. О типе программного обеспечения и связи управляющих узлов со стойкой расскажет функциональная схема устройства.

Исполнение основной программы происходит одним из трех способов в зависимости от устройства системы управления. Классификация систем выглядит следующим образом:

- разомкнутым или однопоточным,

- замкнутым или двупоточным,

- адаптивным.

Классификационным способом определяется, какая система необходима. В первом случае программа считывается полностью перед выполнением, после чего происходит ее отправка на исполнительный механизм. Системы применяются в основном для простых операций и абсолютно не подходят для станков с серводвигателями. Программа разомкнутых контурных систем довольно часто применяется на токарных станках, не требующих высокой точности.

При замкнутой системе, являющейся частым условием в ходе обработки, программа отсылается на исполнительный механизм по ходу прочтения. При этом обратная связь сообщает ошибку перемещения, а СПУ определяет, какие корректирующие воздействия необходимо отправить в реальном времени. Практически все контурные системы ЧПУ отличаются замкнутой системой.

Адаптивные системы оснащаются двойной обратной связью. Она учитывает не только ошибку перемещения, но и температуру, загрязнение, износ инструмента и другие параметры для более эффективного управления станком. Адаптивные системы позволяют устройству получать посредством обратной связи полные условия резанья и составлять максимально точное корректирующее воздействие. Это нашло широкое применение в металлообрабатывающих станках, большом количестве электромеханических и многофункциональных станков.

Классификация станков с ЧПУ

Основа строения одинакова для всех видов станков, управляемых системами ЧПУ. Кроме точности исполнения они поддаются классификации по виду выполняемой работы. Станки, имеющие систему ЧПУ, плотно вошли в промышленность и изготавливают детали при помощи различных способов обработки. К ним относят:

- токарные,

- фрезерные,

- сверлильные,

- шлифовальные,

- электрофизические (электрохимические, электроэрозионные),

- комбинированные станки.

По характеру поверхностей станки делятся на металлообрабатывающие, деревообрабатывающие и универсальные. В основе работы всех видов лежит ИЗОТ – исчислительная записывающая и организационная техника.

На скорость, общую эффективность работы и возможности, например, токарного станка на числовом управлении также влияет возможность смены инструмента. Точением на таких станках можно изготовить даже сложные детали. Некоторые из станков могут оснащаться устройством для автоматической замены, другие благодаря исполнительным органам делают это в полуавтоматическом режиме (выдвигая инструмент для своевременной замены оператором), а третьи станки требуют полной остановки и ручной смены инструмента для дальнейшей работы. Структурные схемы устройств показывают возможность и общий механизм смены инструмента. Необходимо поставить заготовку, после чего токарная обработка будет выполнена автоматически.

К прочтению: Процесс по производству мыла

Выбор стойки

Перед тем как выбрать стойку, необходимо обратить внимание на характеристики каждого из предлагаемых устройств. К ним относятся:

- класс точности,

- назначение, степень универсальности,

- тип УЧПУ, уровень автоматизации,

- наличия устройств автоматической смены инструмента и заготовок,

- расположение шпинделя,

- число управляемых координат, настраиваемых координат, одновременно изменяемых координат,

- максимально допустимый размер изделий,

- масса и габариты устройства.

Данные о модулях описаны в инструкции к токарному станку и позволят получить точное представление о приобретаемом устройстве. Также следует обратить внимание на описание основных узлов устройства. Еще больше об устройстве и работе станка расскажет структурная схема.

Структурные системы

Важную роль здесь играют и производители структурных систем. Приобретение качественного оборудования, своевременное и профессиональное обслуживание гарантирует покупка техники от ведущих в сфере создания ЧПУ брендов. К ним относятся немецкие фирмы SIEMENS AG и HEIDENHAIN системы.

Первая компания специализируется на создании современного высокоточного оборудования для металлообрабатывающего оборудования, вторая на комплексной модернизации старых станков. Модули для органов управления станками обеих компаний отличаются немецким качеством и надежной и постоянной разветвленной сетью сервисной поддержки. Заслуживает и немецкая программная система.

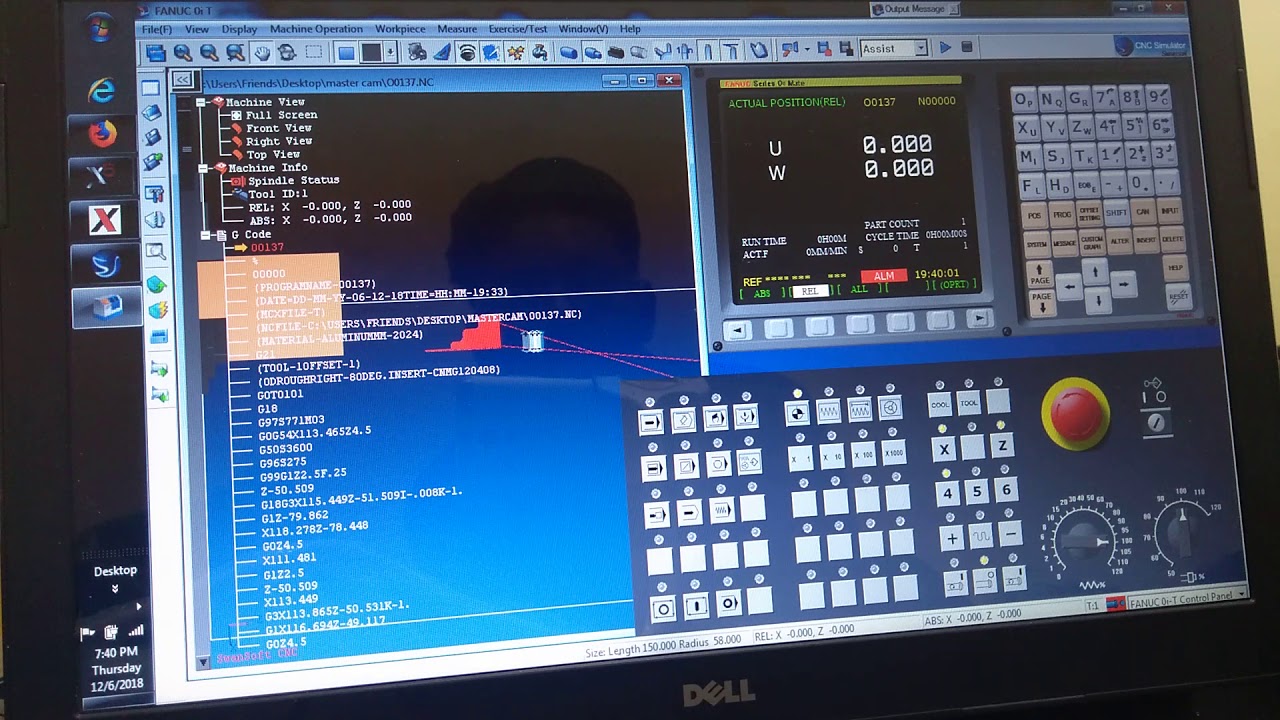

Не отстают от немцев и японцы. Лидером здесь является компания FANUK. Японские системы немного дешевле немецких, но практически не уступают им в качестве. Компания специализируется на разработке стоек управления станками, специализирующимися на выполнении сложных программ.

Стойке свойственен отличный уровень функциональных параметров, большая оперативная память, синхронизация с компьютерами, возможность составлять программы на довольно удобных специализированных программах, а также моделировать производственные процессы исполнительного кода при помощи универсальных 3D редакторов. Все это, а также разветвленная сеть представительств дает основы для широкого применения станков, оснащенных программным обеспечением от FANUC, на рынке.

Не сдают позиций и отечественные компании. Их современное оборудование зачастую не может похвастаться уникальными передовыми разработками, но оно на порядок дешевле, а функциональные характеристики и операционные возможности находятся на близком к конкурентам уровне. Передовыми в отечественном сегменте рынка являются российская компания «БАЛТ-СИСТЕМ» и украинская компания «ОВЕН», также имеющая представительство в России.

Отечественные стойки ЧПУ обладают удобным человеко-машинным интерфейсом, способны выполнять, в том числе, задачи высокой сложности. Кроме того, они выпускают части для электрических схем, датчики, унифицированные под системы управление, которые на порядок дешевле импортных. Компании также поставляют программное обеспечение для написания программного кода на компьютере, однако человеко-машинный интерфейс и наличие сложных механизмов функционально несколько отстают от иностранных компаний. Однако, по мнению специалистов, покупка отечественных систем программного управления – оптимальный вариант по соотношению «цена-качество».

ЧПУ нашло широкое применение в мировой промышленности, позволило значительно облегчить, оптимизировать современный производственный процесс и снизить влияние человеческого фактора. При этом высокая точность программного управления значительно расширила возможности как каждого отдельного предприятия, так и промышленности в целом.

Источник: xn—-ntbhhmr6g.xn--p1ai

Типы и характеристики управляющих программ для станков с чпу

Использование ЧПУ станков в современном производстве – это не дань моде, а закономерный процесс автоматизации с применением эффективных типовых решений. Автоматизация дает технологический и экономический эффект в виде сокращения времени на процессы, снижения зависимости от человеческого фактора и затрат, связанных с организацией рутинных операций. Обработка на станке ЧПУ позволяет производить детали высокого уровня точности и повторяемости в значительно более короткие сроки, чем это делает даже опытный оператор на обычном оборудовании. В этой статье мы рассказываем об основных принципах работы и общих моментах устройства станков, даем представление о том, что такое станок с ЧПУ.

Принцип работы и общее понятие станков с ЧПУ

Представление о том, как работает станок с ЧПУ, строится на базовых принципах обработки материала и управления оборудованием. Любое оборудование с числовым программным управлением можно рассматривать как комплекс из нескольких составляющих ЧПУ станка:

- функциональная часть включает инструмент и оснастку, основные части непосредственно обрабатывающей базы, рабочие поверхности и приводы;

- исполнительная часть представляет собой приводы, обеспечивающие взаимодействие программной части и функциональной – шаговые и серводвигатели, гидравлические компоненты для управления поверхностями, узлы смены инструмента и позиционирования;

- программная часть обеспечивает непосредственное управление ЧПУ станком через подачу заранее сформированных команд исполнительным механизмам и узлам;

- система обратной связи представляет собой комплекс датчиков и узлов, выполняющих функции контроля процесса и измерения параметров.

В программной части станка с ЧПУ имеется аналитическая составляющая, которая принимает информацию от системы обратной связи и корректирует работу комплекса при обнаружении отклонений.

Загруженный в программную часть станка алгоритм выполнения операций и циклов обрабатывается для формирования сигналов. Исполнительные механизмы позиционируют заготовку и инструмент. Функциональная часть выполняет непосредственно процесс механической обработки – точит, фрезерует, долбит, сверлит, зенкерует материал. Система контроля и обратной связи измеряет заготовку и снимает информацию о параметрах работы, чтобы передать ее в программную область. Таким образом создается и исполняется замкнутый цикл, позволяющий выполнить заданные операции с определенной точностью и последовательностью.

Принцип работы станка с ЧПУ по металлу, дереву или иному материалу всегда общий, разница состоит в применении инструмента и оснастки. Область применения систем ЧПУ распространяется не только на операции с телами вращения – выпускаются прессы, штампы, разрезные станки, устройства намотки и размотки.

Устройство токарного и фрезерного станка с ЧПУ

Как работает ЧПУ станок по металлу становится понятно, если разделить процесс на описанные выше составляющие. В металлообработке наиболее распространенные операции с заготовками – точение, фрезерование, сверление, зенковка, долбление. Устройство токарного и фрезерного станка с ЧПУ по металлу или дереву имеет существенное различие в том, что в первом случае тело вращения – это обрабатываемая деталь, а во втором телом вращения является фреза, инструмент и оснастка. По принципу взаимодействия с заготовкой к фрезерному станку близок сверлильный, в котором вращается инструмент, а заготовка может подаваться в определенной позиции.

Общие принципы конструкции схожи – у станка имеется массивная станина, источник вращения и передачи крутящего момента (двигатель с приводом), точка (узел) фиксации тела вращения в виде шпинделя с патроном или другим узлом для установки инструмента/заготовки. Конструктивные особенности станков с ЧПУ выражаются в том, что ряд узлов и агрегатов предусмотрен для взаимодействия программной части с функциональной:

- серводвигатели и шаговые двигатели перемещают заготовку, узел со шпинделем и суппорт токарного станка для подачи детали на обработку;

- исполнительные приводы (гидравлические, шаговые) управляют положением поворотного или наклонно-поворотного стола для позиционирования заготовки;

- в многоосевых станках ЧПУ и обрабатывающих центрах предусмотрены механизмы передачи заготовки на другую точку обработки;

- в многофункциональных обрабатывающих центрах отдельная группа механизмов управляет сменой инструмента и шпинделя.

Лазерное раскройное оборудование по устройству и принципу отлично от того, как работает токарный или фрезерный станок ЧПУ. В роли инструмента и оснастки выступает лазерный излучатель, который выставляется в определенную точку и перемещается приводами, включается по команде программного модуля.

Функциональная схема станка ЧПУ с программной и исполнительной частью

С точки зрения функциональности любой станок с ЧПУ представляет собой комплекс из программной, исполнительной и механической частей. Если с механической составляющей все понятно, то принцип и состав модулей программирования, формирования команд и исполнения стоит рассмотреть отдельно.

Любая программа выполняется при условии ее ввода в цифровую часть оборудования и запуска. Для ввода самой программы и связанных с ней данных можно использовать перфоленту (устарело), магнитные носители (устарело), флэш-носитель, программируемый логический контроллер (ПЛК) и ПК через порт RS-232-C. В современных станках для оператора предусмотрен сенсорный дисплей, на котором отображаются заранее прописанные G-кодом команды на выполнение операций.

Введенные данные после запуска направляются в БУС – блок управления с функциями:

- чтение и расшифровка введенных в виде кода инструкций;

- интерполяция команд – формирование команд, которые передаются на исполнительные механизмы для движения оси инструмента и заготовки;

- отправка команд на исполнительные механизмы и усилители;

- прием, расшифровка и идентификация сведений от датчиков обратной связи, регистрирующих положение и движение (изменение положения) осей приводов.

Программная часть станка с ЧПУ условно «не видит» заготовку и инструмент, она имеет дело с осями и точками, которые отражают положение и размеры детали, положение и смещение рабочего стола и инструмента. Для обозначения осей детали применяются символы X и Y, для шпинделя символ Z.

Сформированные в БУС команды передаются на усилитель и оттуда непосредственно на приводы – шаговые, серводвигатели, гидравлические клапаны. Таким образом настраивается положение рабочего стола, шпинделя, суппорта токарного станка с ЧПУ или лазерной головки раскройного оборудования. Датчики измерительной системы определяют фактическое положение осей и передают данные в БУС, где происходит сопоставление с шаблонными значениями. Таким образом станок с ЧПУ проверяет исполнение команд и фактическое соответствие заданным параметрам.

Исходные данные о заготовке представляются в виде двухмерной или трехмерной модели, которая в процессе цифровой обработки преобразуется в облако точек с определенными координатами и привязкой к осям. Это современный подход, позволяющий работать с графическим представлением процесса без считывания станком бумажного чертежа.

Принципы программирования и взаимодействия со станками ЧПУ

Как и любая компьютерная система, ЧПУ для станка имеет платформу с исходным кодом, чаще всего закрытую для пользователя на уровне оператора, и функциональную надстройку для непосредственного программирования во время настройки и работы станка. Это по сути собственная операционная система, которая может быть совместима с распространенными модификациями ОС для компьютеров на производстве. Программист ЧПУ пишет программу – сценарий для выполнения технологического процесса обработки заготовки на языке G-code.

В зависимости от сложности платформы, станка и процесса обработки оператор вводит с помощью кнопок и иконок на дисплее G-коды определенных циклов и операций. Часть процесса обработки иногда называют кадром программы, который может состоять из нескольких действий. G-коды принято относить к одному из процессов обработки, типовых циклов, которые можно применять к любой заготовке, вводя данные осей и координат точек. Различают коды (кадры, операции) фрезерования, точения, сверления, зенкования, резки, штамповки и др.

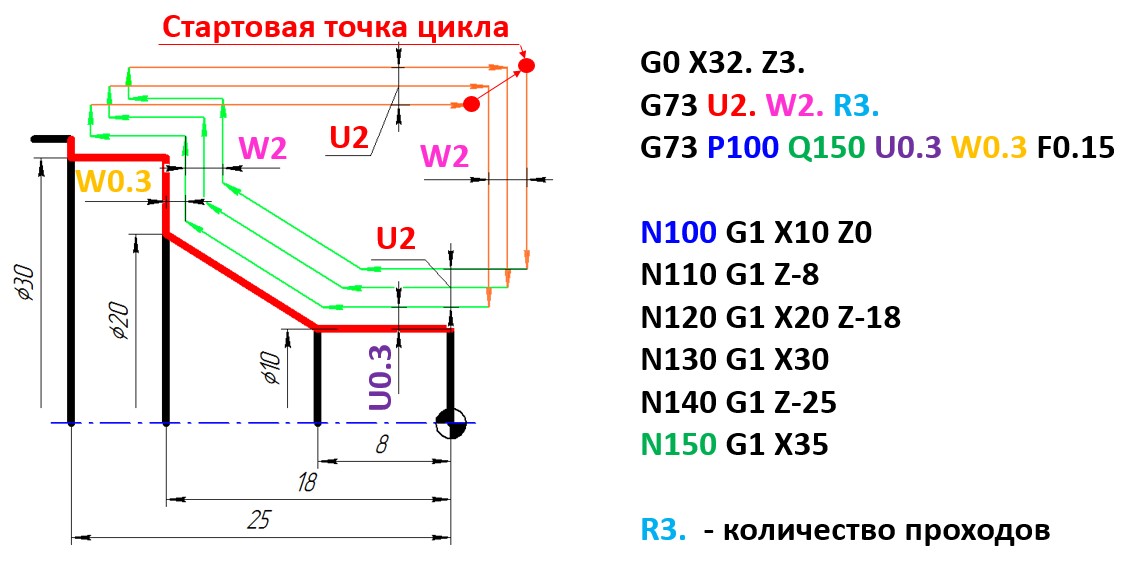

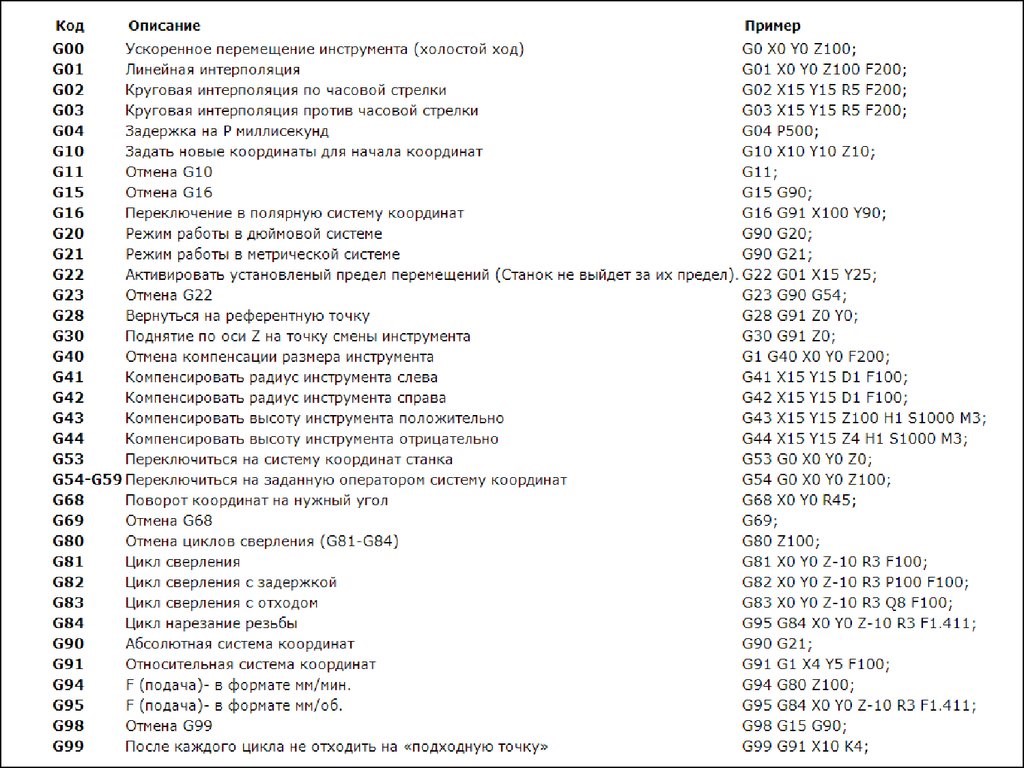

Каждый цикл процесса – это завешенный кадр программы, составленной из набора последовательно выполняемых команд, прописанных в виде G-кода. Например, если рассмотреть, как работает токарный или фрезерный станок с ЧПУ FANUC, то коды по шагам будут разделены на подготовительные (настроечные) и исполнительные. Операции G00 — G04 позиционируют инструмент, G53 — G59 переключают системы координат. Коды G80 — G84 – циклические команды для сверления и нарезания резьбы на станке с ЧПУ.

В основе каждого кода и цикла лежит несколько обязательных элементов – задание начальной и конечной точки движения, траектория движения инструмента и заготовки, запуск и остановка шпинделя и пр. Некоторые циклы выполняются с обязательным возвращением в исходную позицию, более сложные программы ЧПУ позволяют считать начальной точкой каждую из пройденных в зависимости от вида процесса (кадра).

У каждого производителя и каждой платформы ЧПУ имеется своя таблица кодов. В большинстве случаев это унифицированные команды, которые можно рассматривать как функциональную надстройку – например, система ЧПУ HAAS может быть установлена как исполнительная надстройка на систему Fanuc со своими G-code для операций и циклов. Производитель токарных и фрезерных станков ЧПУ Siemens применяет собственную систему SINUMERIK с аналогичными кодами на языке G-code.

Подробно писать об устройстве и программировании станков ЧПУ в ознакомительной статье нет смысла, каждый производитель выпускает документацию и присылает свои руководства по эксплуатации. В большинстве случаев оператор станка ЧПУ использует ввод кодов операций (действий) непосредственно с панели управления станка. Программист ЧПУ пишет процессы на ПК или ПЛК, готовые программы загружаются в БУС системы. В основном это нужно для крупных производств. Для небольших предприятий и относительно простых станков с ЧПУ достаточно базового набора кодов.

Эксплуатационные особенности станков с ЧПУ

Не стоит воспринимать станок с ЧПУ как сверхсложное устройство, пригодное только для больших производств. Система числового программного управления может использоваться на уровне мастерской и небольшого цеха, где процесс станочной обработки состоит из повторяющихся рутинных операций. Не менее важна возможность обработки деталей с высокой точностью и повторяемостью, что практически невозможно обеспечить при работе даже самых опытных станочников. При наличии и навыках применения конструкторских и проектировочных платформ класса CAD на ЧПУ можно изготавливать самые сложные профильные детали вплоть до прецизионной обработки металла.

На уровне эксплуатации в конкретных условиях важно правильно определять задачи и соответствие станка сложности процесса. Производители выпускают несколько видов комплексов ЧПУ с разными уровнями автоматизации:

- станки ЧПУ «Сименс» серии 802 и аналоги других производителей можно настраивать и запускать, пользуясь обычными маховичками или загружая код ЧПУ;

- относительно простые модели станков ЧПУ могут уверенно выполнять токарные и фрезерные операции в трех осях с неподвижным шпинделем, чего вполне достаточно для мелкосерийного производства;

- многоосевые станки для обработки сложных деталей позволяют сократить количество промежуточных операций за счет изменения оси и выноса шпинделя, подвижности поворотных и наклонно-поворотных столов, револьверных патронов и инструментальных колонн;

- обрабатывающие центры (ОЦ) ЧПУ применяются на крупных производствах, так как позволяют провести обработку деталей в несколько проходов разными инструментами с выбранным уровнем точности обработки для каждой операции

В платформах ЧПУ крупных производителей заложена возможность обращения к справочным материалам, выполнения цикла чистовой и черновой обработки, запуска последовательности программных кадров для заранее записанного и сохраненного процесса. Оператору следует с максимальной ответственностью относиться к сообщениям об ошибках, которые выдает информационная система станка при загрузке программы.

Особенности конструкции создают ряд требований к наладке, запуску и обслуживанию станков с ЧПУ:

- особое внимание следует уделять состоянию исполнительных узлов – приводов, направляющих и прочих элементов, от износа которых зависит точность обработки;

- функциональная часть станка обслуживается по отдельному регламенту, разработанному для определенного типа оборудования;

- программное обеспечение станка ЧПУ должно обновляться по мере выхода новых версий, от этого зависит возможность использования системы;

- запчасти и комплектующие для станков ЧПУ должны быть указаны в описании производителя как рекомендованные, особенно важно это для аналогов и реплик от сторонних изготовителей.

При смене программы на сохраненную или запуске нового процесса необходим пробный прогон полного цикла обработки детали, проверка показаний датчиков и анализ выданных сообщений об ошибках.

Возможности и особенности работы на станках ЧПУ на крупном производстве

Компьютерная (цифровая) составляющая станка с ЧПУ позволяет существенно расширить возможности среднего и крупного производства, если интегрировать ее в систему управления и контроля. Существует несколько таких платформ, среди которых стоит выделить отечественную разработку DPA – систему организации производства на уровне участка, цеха, предприятия с оборудованием ЧПУ любого уровня.

Функционал системы DPA позволяет объединить станки и ПК в общую сеть, которая будет собирать данные о работе в реальном времени, формировать отчеты по выбранным периодам и критериям, распределять задания и поддерживать функции доступа специалистов к настройкам оборудования. Объединение DPA со справочной частью станка ЧПУ и устройствами инженеров позволяет вывести производство на уровень системного управления для повышения эффективности и поддержания высокого качества.

Источник: rundpa.com