ЧИСЛОВОЕ ПРОГРАММНОЕ УПРАВЛЕНИЕ СТАНКАМИ

Общая структура системы числового программного управления (ЧПУ) механообрабатывающим станком

Системы числового программного управления станками (ЧПУ) представляют собой наиболее динамично развивающуюся группу систем управления технологическим оборудованием, которая приобрела в последнее время превалирующее значение и практически вытесняет все другие типы систем автоматического управления в машиностроении. Особенностью этого вида автоматического оборудования является задание программы обработки конкретной детали в виде набора чисел, определяющих как контур детали, так и траектории движений исполнительных органов станка, содержащих режущие инструменты, относительно заготовки, выбор инструментов и технологических режимов, а также порядка функционирования самой системы числового управления.

Управляющая программа представляет собой совокупность текстов, записанных соответствующими унифицированными кодами. Она разбивается на ряд неделимых совокупностей записей, называемых кадрами.

ПРОГРАММИРОВАНИЕ ЧПУ — #21 — G, M КОДЫ И СТРУКТУРА УП / Программирование обработки на станках с ЧПУ

Кадр управляющей программы представляет собой совокупность записей (текстов), однозначно определяющих поведение и параметры этого поведения для всего станка в период между двумя какими-либо изменениями, пусть даже минимальными. Следует различать понятия «длина записей, составляющих кадр» и «время отработки данного кадра». Кадр, имеющий полную длину записи, например движение снятия фаски резцом, может отрабатываться на станке за очень короткое время. Другой же кадр, например фрезерование плоскости и снятие нескольких слоев припуска, может иметь такую же длину записи, но фактически отрабатываться на станке за длительное время.

Вся информация, входящая в состав кадра, делится на три группы: геометрическая информация, определяющая геометрические параметры программируемых координатных движений, технологическая, определяющая такие параметры этих движений как скорость вращения шпинделя, номер выбираемого инструмента (для многоинструментных станков), величины координатных подач и др., а также вспомогательная информация, устанавливающая режимы работы системы управления станком.

По технологическому назначению и по функциональным возможностям системы ЧПУ делят на следующие группы.

- • позиционные системы, в которых имеют значение только координаты конечных точек положения исполнительных органов данной единицы оборудования, достигаемых этими органами после окончания ими характерных элементов рабочего цикла, независимо от того, по какой траектории указанные исполнительные органы двигались к заданным точкам;

- • контурные, или непрерывные, системы, в которых осуществляется управление движением исполнительного органа по заданной криволинейной траектории;

- • универсальные (комбинированные) системы, в которых осуществляется управление (и соответственно программирование) как конечными перемещениями при позиционировании, так и траекториями движения исполнительных органов, а также процессами смены инструмента и загрузки-выгрузки заготовок.

К системам ЧПУ первой группы относятся сверлильные, расточные и координатно-расточные станки, дыропробивные прессы, установки для точечной сварки и т. п.

Что такое управляющая программа для фрезерного станка с ЧПУ. Структура, правила написания #cnc

К системам ЧПУ второй группы относятся различные токарные, фрезерные и шлифовальные станки и т. п.

К системам ЧПУ третьей группы относятся различные многоцелевые и многоинструментные токарные и сверлильно-фрезерно-расточные станки, называемые также обрабатывающими центрами. Сюда же относятся и все более широко применяемые станки, называемые блок-центры, или агрегат-центры, у которых по программе осуществляется не только поиск и смена отдельных инструментов или инструментальных комплектов, но также поиск и смена многошпиндельных силовых головок, находящихся в специальном магазине. В станках такого типа сочетается высокая производительность агрегатных станков с известной степенью гибкости.

По способу подготовки и ввода управляющей программы (УП) системы ЧПУ делят на оперативные системы, у которых УП готовится непосредственно на станке в процессе обработки первой детали из партии или имитации ее обработки, и системы, для которых УП готовится независимо от обработки детали. При этом независимая подготовка УП может выполняться либо с помощью средств вычислительной техники, входящих в состав системы ЧПУ данного станка, не мешая ведущейся при этом обработке, либо вне данной системы ЧПУ с помощью той или иной системы автоматизации программирования.

Общая структура функциональных блоков системы ЧПУ как автомата, выполняющего обработку цифровыми методами информации, заданной в цифровой (числовой) форме, приведена на рис. 17.1.

Отметим, что указанные на рис. 17.1 функциональные блоки могут быть реализованы различными способами как с помощью жестко спроектированных неизменяемых цифровых схем (так называемых схемных автоматов), так и с помощью программируемых средств вычислительной техники. Само программирование средств вычислительной техники для решения задач числового программного управления может осуществляться различными способами.

Рис. 17.1. Общая структура функциональных блоков системы ЧПУ

Одним предельным случаем является использование универсального компьютера (обычно помещаемого в корпус, приспособленный для работы в цеховых условиях), в который заносится программа выполнения функций блоков числового программного управления. Обычно это делается на этапе проектирования системы ЧПУ. В этом случае при составлении программы ЧПУ для универсального компьютера нужно учитывать его архитектуру и постоянное для всех пользователей программное обеспечение этого компьютера (например, операционные системы и трансляторы).

Другим предельным случаем является программирование отдельных микропроцессоров на выполнение тех или иных конкретных функций ЧПУ с последующим объединением этих запрограммированных блоков в единое устройство ЧПУ. В этом случае архитектура устройства ЧПУ разрабатывается с учетом программы, которую оно должно выполнять.

Так или иначе в устройство ЧПУ должны входить функциональные блоки, соответствующие структуре, показанной на рис. 17.1, независимо от того, реализованы они в виде программных блоков в универсальном компьютере, либо в виде запрограммированных микропроцессоров, либо в виде схемных цифровых узлов.

Рассмотрим эти функциональные блоки подробнее.

Организующий блок-супервизор осуществляет включение — передачу управления тем или иным функциональным блокам из числа изображенных на рис. 17.1, но сам никакой конкретной функции не выполняет. Можно сказать, что его единственной функцией является анализ ситуации, определяемой сигналами, поступающими от датчиков состояния рабочих органов станка, и командами управляющей программы, и включение того или иного функционального блока, который будет выполнять конкретную работу, необходимую для этой ситуации в соответствии со своей специализацией.

Программа управления загрузкой начинает свою работу по указанию программы-диспетчера. Она осуществляет ввод и расшифровку кадра управляющей программы. В расшифрованном массиве кадра должна содержаться следующая информация, необходимая для работы подпрограмм управления станком:

- • признаки направления перемещений по координатным осям;

- • значение величины подачи по координатным осям;

- • признаки разгона и торможения;

- • признаки быстрого хода;

- • константы интерполяции;

- • признак, определяющий направление обхода обрабатываемой окружности;

- • координаты начальных и конечных точек для обрабатываемых отрезков;

- • значение скорости главного движения;

- • содержимое технологических и вспомогательных команд и др.

При отсутствии в кадре технологических команд, означающих гашение перемещений, а также при отсутствии признака «быстрый ход» производится передача управления блоку интерполяции. Блок интерполяции предназначен для формирования координат промежуточных положений, возникающих после каждого дискретного перемещения исполнительного органа по тем или иным координатным осям, с целью образования результирующей линейной или дуговой траектории движения инструмента. Такое формирование производится на основании заданных значений координат некоторых опорных точек и закона перемещения относительно этих опорных точек. Например, могут быть заданы закон линейного перемещения между двумя точками и координаты этих конечных точек. Процесс формирования таких промежуточных координат, т. е. определение направления следующего дискретного шага по координатным осям после выполнения предыдущего дискретного шага, и составляет существо процесса интерполяции, что будет более подробно рассмотрено далее.

Величина подачи также задается в отрабатываемом кадре. Для снижения динамических нагрузок на привод и уменьшения динамических погрешностей, связанных с резким изменением скорости, в кадре управляющей программы предусматриваются признаки разгона и торможения

В случае разгона проверяется, не превышает ли заданное приращение скорости Vш допустимую величину, и если оказывается, что превышает, то назначаются максимально допустимая

Рис. 17.2. Схема ступенчатого «наброса» скорости при разгоне

величина «наброса» скорости AV (высота «ступеньки» при ступенчатом приближении к заданной скорости) и время At «вы- стоя» на этой скорости (ширина «ступеньки» при ступенчатом приближении к заданной скорости). Это показано на рис. 17.2.

В случае торможения при приближении к заданной точке определяется момент перехода на «ползучую» подачу, обеспечивающую достижение заданной точности, а затем скорость исполнительного органа ступенчато снижается до этой «ползучей» скорости.

В функции блока задания скорости входит также «загрубле- ние» цены одного импульса при наличии в кадре управляющей программы признака быстрого хода. Такое изменение дискретности привода может быть достигнуто различными переключениями в схеме управления приводом, например в случае использования в данном приводе шагового двигателя, путем переключения тактности в схеме управления этим двигателем.

Как и в случае копировальных станков, из технологических соображений при обработке контуров различного профиля должно поддерживаться постоянство контурной скорости, т. е. скорости, направленной по касательной к контуру. Угол же подъема контура, т. е. соотношение между приращениями кривой профиля контура по осям координат, может быть различным. Поэтому различной должна быть и величина задающей подачи, что осуществляется с помощью соответствующего пересчета.

Другие функциональные блоки, принципиально несложные, такие как блоки, выполняющие стандартные операции ввода и вывода данных для индикации и для восприятия команд от специальных органов управления, могут оказаться весьма разнообразными в зависимости от состава и типа используемых средств вычислительной техники, автоматизируемого станка, состава пульта управления и индикации, типа используемых приводов и т.д.

Источник: studme.org

Структура управляющий программы чпу что это

Программирование процесса обработки на современных станках с числовым программным управлением производится на языке, который часто называют языком ИСО (ISO) 7 бит, или языком G и М кодов. Коды с адресом G, являются подготовительными и определяют настройку СЧПУ на конкретный вид работы.

Коды с адресом М, являются вспомогательными и предназначаются для управления режимами работы оборудования. Например, поставлена задача, чтобы фреза совершала движение по прямой линии. В этом случае используется команда G01. А если необходимо произвести смену инструмента, то в УП указывается команда М06.

Для управления большим количеством функций оборудования с ЧПУ применяется множество число различных кодов (подробный список G и М кодов приведен в таблице 1 приложения 3). Для создания управляющей программы, достаточно выучить основной набор G и М кодов.

Управляющая программа является упорядоченным набором команд и действий, с помощью которых, определяются перемещения исполнительных органов станка и другие второстепенные функции. Любая УП обработки включает в себя некоторое количество строк. Эти строки называются кадрами управляющей программы.

Кадр управляющей программы — составная часть УП, вводимая и отрабатываемая как единое целое и содержащая не менее одной команды. Система ЧПУ считывает и выполняет программу кадр за кадром. На практике распространено присвоение каждому кадру УП своего номера, который располагается в самом начале кадра и обозначен буквой N. В примере, приведенном ниже, представлены номера кадров c N1 до N14. Большое количество станков с ЧПУ позволяют работать без нумерации кадров, которые применяются исключительно для простоты зрительного восприятия и удобства навигации по программе.

Неотъемлемым требованием УП является наличие в самом начале программы символа «%» и номера программы, который начинается с латинской буквы «O» и четырех цифр после (например, О0001). Данные кадры не оказывают влияния на процесс обработки, но тем не менее они необходимы для того, корректной работы СЧПУ и возможности отделения в памяти одной программ от другой. Номера у этих кадров не указываются.

Кадр №1 задает системе ЧПУ определенный режим работы с учетом следующих кадров УП. Например, команда G21 означает, что станок за базовую возьмет метрическую систему, т.е. все совершаемые перемещения рабочих органов задаются и производятся в миллиметрах, а не в дюймах. Такие кадры носят названия «строки безопасности», так как они дают возможность перейти системе в определенный стандартный режим работы или отменить ненужные функции.

Последующие кадры управляющей программы указывают станку о необходимой подготовке к обработке. Для этого необходимо переместить инструмент из магазина в шпиндель (кадр N2), включить компенсацию длины инструмента (кадр N3) и задать шпинделю вращение в необходимом направлении с требуемой скоростью (кадр N4). Также, почти всеми, технологами используются комментарии. СЧПУ проигнорирует любой текст, находящийся в круглых скобках, что дает возможность, отметиь в кадре диаметр инструмента или его маркировку.

Непосредственно обработка детали описана в кадрах с номерами от N5 до N13. Данная часть УП содержит в себе коды, служащие для осуществления перемещения инструмента в заданные координаты. Например, кадр N8 осуществляет перемещение инструмента в точку с координатами Х3, Y3 со значением скорости подачи, 250 миллиметров в минуту.

Заключительные кадры управляющей программы служат для остановки шпинделя (кадр N12) и завершения программы (кадр N13):

Любую управляющую программу можно представить схематично, в виде следующих областей (рисунок 3.4).

При создании управляющей программы одним из основных этапов является определение стратегии обработки. Выбор плана обработки поверхности производится на основании разделения обрабатываемых поверхностей детали на основные и неосновные поверхности.

Основными являются точные поверхности, формообразующие, габаритные. В состав неосновных поверхностей включаются малые отверстия, малые резьбовые отверстия, лыски, пазы, канавки, фаски, остальные подобные поверхности. Основные поверхности и планы их составляют базу для формирования последовательности обработки детали.

Рисунок 3.4 — Структура управляющей программы

Внедрение управляющей программы в реальном производстве

Процесс внедрения управляющей программы, с позиции технолога-программиста, начинается с переноса управляющей программы на УЧПУ. Для выполнения данной операции существует несколько способов, которые применяются в зависимости от того, каким набором интерфейсов оснащен станок с ЧПУ. Наибольшее распространение в современном оборудовании с ЧПУ получили такие интерфейсы как: USB 2.0, Ethernet, CF.

В данном исследовании было проведено внедрение управляющей программы на пяти координатный фрезерный обрабатывающий центр LeadwellV-40iT оснащенный системой числового управления Fanuc 0i-МD (рисунок 3.5), располагающийся на территории цеха механической обработки АО «ВОМЗ». Расположение рабочих органов и инструментального магазина станка представлено на рисунке 3.6.

Данный обрабатывающий центр поддерживает все, из перечисленных, интерфейсы передачи данных с персонального компьютера в стойку станка. Выбор способа загрузки управляющей программы в память станка остается за наладчиком или оператором. При отработке программы был использован способ передачи через интерфейс CF, посредством Flash-карты.

Рисунок 3.5 — LeadwellV-40iT + Fanuc 0i-МD

Дальнейший действия по внедрению управляющей программы, до получения первой детали, выполняет наладчик, используя функционал стойки станка с ЧПУ.

В данной главе были рассмотрены основные принципы и структура разработки управляющей программы, рассмотрен процесс внедрения разработанной УП в реальном производстве, с использованием пятикоординатного оборудования, на базе существующего предприятия.

Рисунок 3.6 — Рабочие органы станка

Источник: studbooks.net

G-код. Структура управляющей программы для станка с ЧПУ

Управляющая программа состоит из последовательности кадров и обычно начинается с символа начало программы (%) и заканчивается М02 или М30.

Каждый кадр программы представляет собой один шаг обработки и (в зависимости от ЧПУ) может начинаться с номера кадра (N1. N10 и т.д.), а заканчиваться символом конец кадра (;).

Кадр управляющей программы состоит из операторов в форме слов (G91, M30, X10. и т.д.). Слово состоит из символа (адреса) и цифры, представляющее арифметическое значение.

Адреса X, Y, Z, U, V, W, P, Q, R, A, B, C, D, E являются размерными перемещениям, используют для обозначения координатных осей, вдоль которых осуществляются перемещения.

Слова, описывающие перемещения, могут иметь знак (+) или (-). При отсутствии знака перемещение считается положительным.

Адреса I, J, K означают параметры интерполяции.

G — подготовительная функция.

M — вспомогательная функция.

S — функция главного движения.

F — функция подачи.

T, D, H — функции инструмента.

Символы могут принимать другие значения в зависимости от конкретного УЧПУ.

Подготовительные функции (G коды)

G00 — быстрое позиционирование.

Функция G00 используется для выполнения ускоренного перемещения режущего инструмента к позиции обработки или к безопасной позиции. Ускоренное перемещение никогда не используется для выполнения обработки, так как скорость движения исполнительного органа станка очень высока. Код G00 отменяется кодами: G01, G02, G03.

G01 — линейная интерполяция.

Функция G01 используется для выполнения прямолинейных перемещений с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z). Код G01 отменяется кодами: G00, G02, G03.

G02 — круговая интерполяция по часовой стрелке.

Функция GO2 предназначена для выполнения перемещения инструмента по дуге (окружности) в направлении часовой стрелки с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z).

Параметры интерполяции I, J, K, которые определяют координаты центра дуги окружности в выбранной плоскости, программируются в приращениях от начальной точки к центру окружности, в направлениях, параллельных осям X, Y, Z соответственно.

Код G02 отменяется кодами: G00, G01, G03.

G03 — круговая интерполяция против часовой стрелки.

Функция GO3 предназначена для выполнения перемещения инструмента по дуге (окружности) в направлении против часовой стрелки с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z).

Параметры интерполяции I, J, K, которые определяют координаты центра дуги окружности в выбранной плоскости, программируются в приращениях от начальной точки к центру окружности, в направлениях, параллельных осям X, Y, Z соответственно.

Код G03 отменяется кодами: G00, G01, G02.

G04 — пауза.

Функция G04 — команда на выполнение выдержки с заданным временем. Этот код программируется вместе с X или Р адресом, который указывает длительность времени выдержки. Обычно, это время составляет от 0.001 до 99999.999 секунд. Например G04 X2.5 — пауза 2.5 секунды, G04 Р1000 — пауза 1 секунда.

G17 — выбор плоскости XY.

Код G17 предназначен для выбора плоскости XY в качестве рабочей. Плоскость XY становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G18 — выбор плоскости XZ.

Код G18 предназначен для выбора плоскости XZ в качестве рабочей. Плоскость XZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G19 — выбор плоскости YZ.

Код G19 предназначен для выбора плоскости YZ в качестве рабочей. Плоскость YZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G20 — ввод дюймовых данных.

Функция G20 активизирует режим работы с дюймовыми данными.

G21 — ввод метрических данных.

Функция G21 активизирует режим работы с метрическими данными.

G40 — отмена коррекции на радиус инструмента.

Функция G40 отменяет действие автоматической коррекции на радиус инструмента G41 и G42.

G41 — левая коррекция на радиус инструмента.

Функция G41 применяется для включения автоматической коррекции на радиус инструмента находящегося слева от обрабатываемой поверхности (если смотреть от инструмента в направлении его движения относительно заготовки). Программируется вместе с функцией инструмента (D).

G42 — правая коррекция на радиус инструмента.

Функция G42 применяется для включения автоматической коррекции на радиус инструмента находящегося справа от обрабатываемой поверхности (если смотреть от инструмента в направлении его движения относительно заготовки). Программируется вместе с функцией инструмента (D).

G43 — коррекция на положение инструмента.

Функция G43 применяется для компенсации длинны инструмента. Программируется вместе с функцией инструмента (H).

G52 — локальная система координат.

СЧПУ позволяет устанавливать кроме стандартных рабочих систем координат (G54-G59) еще и локальные. Когда СЧПУ станка выполняет команду G52, то начало действующей рабочей системы координат смещается на значение указанное при помощи слов данных X, Y и Z. Код G52 автоматически отменяется с помощью команды G52 ХО YO Z0.

G54 — G59 — заданное смещение.

Смещение рабочей системы координат детали относительно системы координат станка.

G68 — вращение координат.

Код G68 позволяет выполнить поворот координатной системы на определенный угол. Для выполнения поворота требуется указать плоскость вращения, центр вращения и угол поворота. Плоскость вращения устанавливается при помощи кодов G17, G18 и G19. Центр вращения устанавливается относительно нулевой точки активной рабочей системы координат (G54 — G59).

Угол вращения указывается при помощи R. Например: G17 G68 X0. Y0. R120.

G69 — отмена вращения координат.

Код G69 отменяет режим вращения координат G68.

G73 — высокоскоростной цикл прерывистого сверления.

Цикл G73 предназначен для сверления отверстий. Движение в процессе обработки происходит на рабочей подаче с периодическим выводом инструмента. Движение в исходное положение после обработки идет на ускоренной подаче.

G74 — цикл нарезания левой резьбы.

Цикл G74 предназначен для нарезания левой резьбы метчиком. Движение в процессе обработки происходит на рабочей подаче, шпиндель вращается в заданном направлении. Движение в исходное положение после обработки идет на рабочей подаче с обратным вращением шпинделя.

G80 — отмена постоянного цикла.

Функция, которая отменяет любой постоянный цикл.

G81 — стандартный цикл сверления.

Цикл G81 предназначен для зацентровки и сверления отверстий. Движение в процессе обработки происходит на рабочей подаче. Движение в исходное положение после обработки идет на ускоренной подаче.

G82 — сверление с выдержкой.

Цикл G82 предназначен для сверления и зенкования отверстий. Движение в процессе обработки происходит на рабочей подаче с паузой в конце. Движение в исходное положение после обработки идет на ускоренной подаче.

G83 — цикл прерывистого сверления.

Цикл G83 предназначен для глубокого сверления отверстий. Движение в процессе обработки происходит на рабочей подаче с периодическим выводом инструмента в плоскость отвода. Движение в исходное положение после обработки идет на ускоренной подаче.

G84 — цикл нарезания резьбы.

Цикл G84 предназначен для нарезания резьбы метчиком. Движение в процессе обработки происходит на рабочей подаче, шпиндель вращается в заданном направлении. Движение в исходное положение после обработки идет на рабочей подаче с обратным вращением шпинделя.

G85 — стандартный цикл растачивания.

Цикл G85 предназначен для развертывания и растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. Движение в исходное положение после обработки идет на рабочей подаче.

G86 — цикл растачивания с остановкой вращения шпинделя.

Цикл G86 предназначен для растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. В конце обработки происходит остановка шпинделя. Движение в исходное положение после обработки идет на ускоренной подаче.

G87 — цикл растачивания с отводом вручную.

Цикл G87 предназначен для растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. В конце обработки происходит остановка шпинделя. Движение в исходное положение после обработки идет вручную.

G90 — режим абсолютного позиционирования.

В режиме абсолютного позиционирования G90 перемещения исполнительных органов производятся относительно нулевой точки рабочей системы координат G54-G59 (программируется, куда должен двигаться инструмент). Код G90 отменяется при помощи кода относительного позиционирования G91.

G91 — режим относительного позиционирования.

В режиме относительного (инкрементального) позиционирования G91 за нулевое положение каждый раз принимается положение исполнительного органа, которое он занимал перед началом перемещения к следующей опорной точке (программируется, на сколько должен переместиться инструмент). Код G91 отменяется при помощи кода абсолютного позиционирования G90.

G94 — скорость подачи в дюймах/миллиметрах в минуту.

При помощи функции G94 указанная скорость подачи устанавливается в дюймах за 1 минуту (если действует функция G20) или в миллиметрах за 1 минуту (если действует функция G21). Программируется вместе с функцией подачи (F). Код G94 отменяется кодом G95.

G95 — скорость подачи в дюймах/миллиметрах на оборот.

При помощи функции G95 указанная скорость подачи устанавливается в дюймах на 1 оборот шпинделя (если действует функция G20) или в миллиметрах на 1 оборот шпинделя (если действует функция G21). Т.е. скорость подачи F синхронизируется со скоростью вращения шпинделя S. Код G95 отменяется кодом G94.

G98 — возврат к исходной плоскости в цикле.

Если постоянный цикл станка работает совместно с функцией G98, то инструмент возвращается к исходной плоскости в конце каждого цикла и между всеми обрабатываемыми отверстиями. Функция G98 отменяется при помощи G99.

G99 — возврат к плоскости отвода в цикле.

Если постоянный цикл станка работает совместно с функцией G99, то инструмент возвращается к плоскости отвода между всеми обрабатываемыми отверстиями. Функция G99 отменяется при помощи G98.

G-код (УП) можно создать вручную или автоматизировано в таких программах, например, как ArtCam.

На исполнение G-код запускается в программах управления станком Mach3 и KCam.

Источник: www.ingeneryi.info

Структура управляющей программы для станков с ЧПУ

Управляющая программа должна предусматривать разделение операции на установы и позиции, выбор метода базирования и крепления заготовки, подготовку операционной технологической карты, определение нужной последовательности переходов, выбор верных инструментальных наладок, разделение переходов на проходы, расчет режимов резания, выдачу карт наладки станка и инструмента.

Назначение плана обработки поверхности производится на основании подразделения обрабатываемых поверхностей детали на основные и неосновные поверхности.

Основными являются точные поверхности, габаритные, формообразующие. В состав неосновных поверхностей включаются малые отверстия, малые резьбовые отверстия, лыски, пазы, канавки, фаски, остальные подобные поверхности. Основные поверхности и планы их обработки составляют базу для формирования последовательности обработки детали. Чтобы выявить весь план обработки, необходимо определить последний проход, а именно: окончательный метод и вид обработки.

Назначение окончательного метода и вида обработки выполняется по нормативным таблицам, учитывающим экономические критерии применения методов и видов обработки. Перед этим проверяется правильность задания на чертеже характеристик поверхности: точность размера, точность формы, шероховатость. Одна из этих характеристик (чаше всего — точность размера) должна быть принята в качестве основной, тgогда другие характеристики должны быть приведены в полное соответствие с ней.

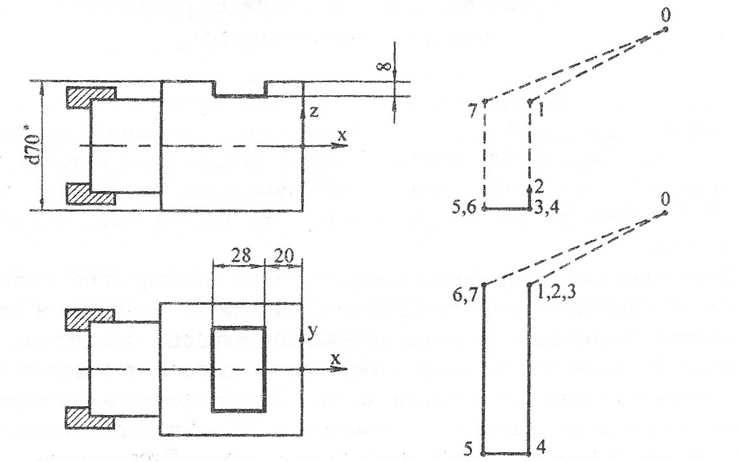

Разработка управляющих программ для станков с ЧПУ производится с помощью технологических эскизов, пример которого приведен на рисунке 1.

Рисунок 1. Технологический эскиз обработки детали на фрезерном станке.

Структура управляющей программы

Рассмотрим структуру управляющей программы на примере циклограммы технологического эскиза (рисунок 1).

В таблице 1 приведены координаты рабочих точек в конце каждого отрезка перемещений (X, Y, Z) фрезы диаметром 16 мм и соответствующий фрагмент управляющей программы.

Как видно из циклограммы, кроме рабочих перемещений фрезы, во время которых непосредственно осуществляется обработка детали, инструмент совершает следующие вспомогательные перемещения:

— движение из точки вызова и смены инструмента в шпинделе (0), координаты которой определены в системе станка, в исходную точку управляющей программы (1), координаты которой определены в системе детали; перемещение производится при одновременном включении корректора длины инструмента;

— приближение фрезы к детали и отвод от нее вдоль оси Z (точки 2,7);

— возвращение фрезы в точку вызова и смены инструмента (0) после окончания технологического перехода.

Начало управляющей программы станка с ЧПУ обозначается: «%», в следующем кадре записывается ее имя, включающее букву «о» и номер, состоящий из четырех цифр. Имя программы, например, «о4318», как правило, соответствует имени чертежно-технологического CAD/CAM файла либо номеру рабочего чертежа.

В последующих кадрах обычно представлены параметры инструментов, участвующих в обработке; вводится система отсчета. Отметим, что информация, записанная в скобках, не считывается системой управления станка и предназначена только для информации оператора станка.

Перед вызовом очередного инструмента рабочий стол и шпиндель обычно отводятся в точку «0» системы координат станка, которая включается командой G28. Вызов первого инструмента, как и его последующая смена, производится по команде M6. Затем по одной из команд G54, G55, . , G59 осуществляется вход в заданную ранее систему координат детали. Включение оборотов шпинделя с частотой вращения S, мм/мин (M3 — по часовой стрелке, M4 — против часовой стрелки), а также подачи охлаждающей жидкости (по команде M8) осуществляются, как правило, в исходной точке управляющей программы.

После окончания очередного технологического перехода и отвода инструмента от детали производится остановка вращения шпинделя (по команде M5) и отключение подачи охлаждающей жидкости (по команде M9). Затем осуществляется выход программы из системы координат детали в систему координат станка и отвод рабочего стола и шпинделя в точку начала координат станка. Далее производится замена инструмента в шпинделе (M6 T_ ) в случае продолжения обработки детали либо остановка станка по команде M2.

Разработка управляющей программы для станков с ЧПУ

Технологический (изучение станков и их выбор, подбор деталей, проектирование технологического процесса); расчетно-аналитический; кодирование; запись информации на носитель; контроль, отладка и внедрение.

Одной из актуальных проблем функционирования автоматизированного производства является создание комплексных САПР ТП, обеспечивающих проектирование технологических процессов для деталей всех классов в условиях мелкосерийного и серийного производства с одновременной разработкой УП для программно-управляемого оборудования. Насчитывается около 150 различных систем автоматизированного программирования. Наиболее известные и применяемые из них: ТЕХТРАН, МОДАПТ, САП-СМ4 и др.

В настоящее время находят все большее применение системы сквозного проектирования CAD-CAM-CAE («Cimatron», «UNIGRAPHICS» и др.) позволяющие осуществлять технологическую подготовку производства деталей на станках с ЧПУ без разработки документации на бумаге.

Источник: techliter.ru

Этапы подготовки управляющих программ.

В общем виде структуру комплекса «Станок с ЧПУ» можно представить в виде трех блоков, каждый из которых выполняет свою задачу — управляющей программы, устройства ЧПУ и станка.

Все блоки комплекса работают взаимосвязанно в единой структуре. Управляющая программа содержит укрупненное координированное описание всех стадий геометрического и технологического формирования изделия. С информационной точки зрения главным в этом описании является то. что оно не допускает двусмысленных трактований. В устройстве ЧПУ информаиия в соответствии с УП транслируется. а затем используется в вычислительном цикле, результатом которого является создание оперативных команд в реальном масштабе машинного времени станка.

Станок является основным потребителем управляющей информации, исполнительной частью. объектом управления. a в конструктивном отношении — несущей конструкцией, на которой смонтированы механизмы с автоматическим управлением, приспособленные к приему оперативных команд от устройства ЧПУ. К числу подобных механизмов относятся прежде всею тe, которые непосредствеено участвуют в геометрическом формообразовании изделия. Это механиамы координатних подач, направления которых различны.

В процессе управления для механизмов подачи требуются наибольший объем переработки информации вычисления, поэтому oт числа управляемых координат, от сложности геометрической задачи формообразования вo многом зависят сложность устройств ЧПУ.

Основные задачи, решаемые системами ЧПУ:

· Ввод и хранение системного программного обеспечения. В устройствах низших классов оно заложено конструктивно и не может быть изменено. В современных системах может введено и настроено извне и предназначено для станков разных классов.

· Ввод и хранение управляющих программ в энергонезависимом устройстве.

· Интерпретация кадра. Считываются 2 кадра — первый отрабатывается, второй предварительно анализируется для непрерывной работы. Современные системы считывают и анализируют до 1000 кадров.

· Интерполяция. Устройство ЧПУ выполняет расчет промежуточных точек с заданной точностью. Современные системы NURBS принимают из системы CAD/CAM электронную модель обрабатываемой детали, криволинейные поверхности передаются в виде сплайнов и полиномов, обрабатываются самим устройством и преобразуются в виде сигналов приводам подач.

· Управление приводами подач. Кроме управления движением по траектории, дополнительные режимы согласования истинного положения рабочих органов с системой управления, выходом в ноль станка, управление торможением.

· Управление приводом главного движения (включение, выключение, управление углом поворота, стабилизация скорости)

· Коррекция на размеры инструмента

· Для современных систем возможно коррекция погрешностей измерительных и механических устройств, адаптивное управление обработкой, накопление статистической информации, автоматический встроенный контроль, связь с ПЭВМ верхнего уровня, техническая диагностика.

Этапы подготовки управляющих программ.

Разработка технологического процесса состоит из трех этапов:

Выбор деталей для обработки на станках с ЧПУ в технологии машиностроения. Основной фактор экономическая выгода от:

Сокращения штучно-калькуляционного времени

Повышение качества продукции и т.д.

Последовательность разработки УП:

Последовательность разработки УП (ручное программирование):

Последовательное программирование отдельных этапов обработки.

1. Разделение операции на переходы.

2. Определение базирования детали.

3. Определение последовательности переходов (если поверхность обрабатывается с точностью выше 11 квалитета, желательно выполнить чистовой проход отдельным инструментом). В результате получена операционная карта

4. Назначение инструмента. Кроме типа режущего инструмента необходимо задать номер блока, определить ориентацию режущей кромки и ее положение относительно точки базирования. Это позволяет получить карту наладки инструмента.

5. Разделение переходов на ходы.

6. Расчет режимов резания

7. Построение траектории движения каждого инструмента с указанием опорных точек

8. Расчет координат опорных точек.

9. Определение технологических команд

10. Кодирование управляющей программы

11. Отладка программы и обработка пробной детали, редактирование.

Основы программирование оборудования с ЧПУ. (Стандарт ISO 6983 для систем ЧПУ SINUMERIK 840D, 810D, FMNC).

Поколение этих систем управления использует наряду со старыми командами, новые методы программирования. Они включают в себя команды DIN66025 и так называемые команды языка высокого уровня.

Источник: studopedia.ru