Управляющая программа является упорядоченным набором команд, при помощи которых определяются перемещения исполнительных органов станка и различные вспомогательные функции. Любая программа обработки состоит из некоторого количества строк, которые называются кадрами УП. Кадр управляющей программы – составная часть УП, вводимая и отрабатываемая как единое целое и содержащая не менее одной команды.

Оглавление

- Основы числового программного управления

- Автоматическое управление

- Особенности устройства и конструкции фрезерного станка с ЧПУ

- Функциональные составляющие (подсистемы) ЧПУ

- Языки для программирования обработки

- Процесс фрезерования

- Режущий инструмент

- Вспомогательный инструмент

- Основные определения и формулы

- Рекомендации по фрезерованию

- Прямоугольная система координат

- Написание простой управляющей программы

- Создание УП на персональном компьютере

- Передача управляющей программы на станок

- Проверка управляющей программы на станке

- Советы по технике безопасности при эксплуатации станков с ЧПУ

- Нулевая точка станка и направления перемещений

- Нулевая точка программы и рабочая система координат

- Компенсация длины инструмента

- Абсолютные и относительные координаты

- Комментарии в УП и карта наладки

- G- и М-коды

- Структура программы

- Слово данных, адрес и число

- Модальные и немодальные коды

- Формат программы

- Строка безопасности

- Ускоренное перемещение – G00

- Линейная интерполяция – G01

- Круговая интерполяция – G02 и G03

- Введение

- Останов выполнения управляющей программы – М00 и М01

- Управление вращением шпинделя – М03, М04, М05

- Управление подачей СОЖ – М07, М08, М09

- Автоматическая смена инструмента – М06

- Завершение программы – М30 и М02

- Основные принципы

- Использование автоматической коррекции на радиус инструмента

- Активация, подвод и отвод

- Подпрограмма

- Работа с осью вращения (4-ой координатой)

- Параметрическое программирование

- Методы программирования

- Что такое CAD и САМ?

- Общая схема работы с CAD/САМ-системой

- Виды моделирования

- Уровни САМ-системы

- Геометрия и траектория

- Алгоритм работы в САМ-системе и постпроцессор

- Ассоциативность

- Пятикоординатное фрезерование и ЗD-коррекция

- Высокоскоростная (ВСО) и высокопроизводительная обработка

- Критерии для оценки, сравнения и выбора CAM-систем

Источник: www.planetacam.ru

ПРОГРАММИРОВАНИЕ ЧПУ — #23 — ФОРМАТ ПРОГРАММЫ / Программирование обработки на станках с ЧПУ

Структура и формат управляющей программы

Вычисление опорных точек эквидистанты сводится к трем типовым случаям сопряжения дугой окружности радиусом RИ участков эквидистанты к парам несопряженных геометрических элементов контура типа: «прямая — прямая», «прямая — окружность» и «окружность — окружность».

Метод соединения элементов эквидистанты выбирают в зависимости от угла а, образованного соседними элементами контура, если смотреть со стороны расположения инструмента при обходе этого контура. Этот угол для пары отрезков измеряют непосредственно между ними (рис. 12.9, в). Если элементом контура является дуга окружности, то угол измеряют относительно касательной к этой дуге в общей точке рассматриваемой пары элементов контура детали (рис. 12.9, б).

Точка получена пересечением эквидистант —и —к прямым 7—6 и 6—5 (рис. 12.9, в). При >180° элементы эквидистанты соединяются сопрягающими дугами окружностей радиуса RИ, центры которых находятся в общих точках элементов контура. При профилировании точки 6 траекторией инструмента будет дуга или ломаная . Границы обрабатываемости определяются условием Rдетинструмента.

Траектория перемещения инструмента состоит из участков подвода, врезания, прохода вдоль обрабатываемого контура и отвода от обработанной поверхности. Участок врезания при чистовой обработке должен быть построен таким образом, чтобы сила резания на нем нарастала и плавно приближалась по величине и направлению к силе, действующей на рабочем участке обрабатываемого профиля. Это обеспечивается вводом инструмента в зону резания по касательной к обрабатываемому профилю. При черновой обработке врезание производят обычно по нормали к контуру. Аналогично строят участки выхода фрезы из зоны резания.

Траектория перемещения инструмента при обходе контура может иметь участки с резким изменением направления движения, что вызывает искажение контура вследствие упругих деформаций инструмента в процессе резания и динамических погрешностей приводов подач станка. Искажение контура можно исключить или уменьшить путем снижения скорости подачи, уменьшения припуска на обработку или предискажением траектории инструмента. Для случая, приведенного на рис. 12.9, в, эквидистантой является линия , а более технологичной траекторией — линия . При обработке контура 7—8—1 траектория обеспечивает врезание по касательной.

При обработке на токарных станках радиус инструмента принимается равным радиусу закругления вершины резца (см. рис. 12.5).

12.3. КОДИРОВАНИЕ И ЗАПИСЬ УПРАВЛЯЮЩИХ ПРОГРАММ

Технологический процесс обработки на станке с ЧПУ, детализированный до элементарных перемещений и технологических команд, служит исходной информацией для кодирования и записи УП.

КОДИРОВАНИЕ ИНФОРМАЦИИ. ПРОГРАММОНОСИТЕЛИ И КОДЫ.

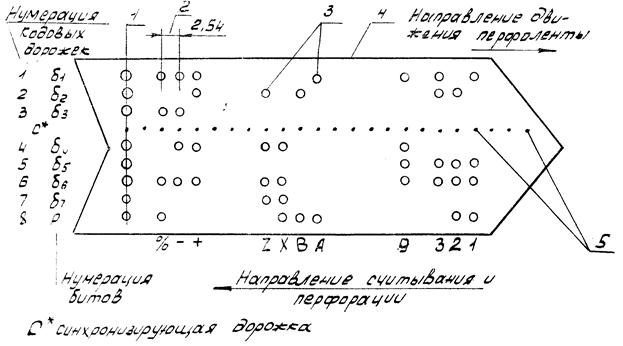

В качестве носителя управляющей информации может применяться восьмидорожечная перфолента, магнитная лента, магнитные диски и др. Наличие сигнала на программоносителе записывается пробивкой отверстия, магнитным «штрихом» или состоянием ячейки памяти и соответствует одной единице кодовой комбинации. Пропуск записи соответствует нулю кодовой комбинации или отсутствию сигнала.

Перфолента имеет низкую стоимость, не требует особых условий хранения, но имеет недостаточную прочность, низкую плотность записи, возможно появление ложной информации при попадании масла на белую перфоленту и другие недостатки. Для представления информации на перфоленте используется двоичный семиэлементный код по ГОСТ 13052—74 (КОИ-7), подмножество которого, соответствующее коду ISO-7 бит приведено в П4.

Основу кода составляет двоичная система счисления, четыре разряда которой используют для кодирования каждого разряда десятичных чисел, т. е. для числовой информации применена двоично-кодированная десятичная система счисления. Для кодирования знаков и заглавных букв латинского алфавита, а также для кодирования признаков всех составляющих частей кода использованы семь двоичных разрядов (7 бит).

Для проверки правильности информации каждая строка ленты (кодовая комбинация) контролируется по модулю два, т. е. на четность (по паритету) числа единиц (пробивок на ленте). На восьмой дорожке ставится единица в случае нечетного числа единиц в 1. 7 дорожках. Таким образом, в случае правильного заполнения в каждой строке ленты должно быть четное число единиц (пробивок).

В результате система ЧПУ при вводе каждой строки контролирует четность числа пробивок и в случае нечетного числа формирует сигнал останова ввода и процесса управления. Естественно, что использование только четных комбинаций из всех 256 возможных (2 8 = 256) сокращает их число до 128. Однако, этого количества комбинаций вполне достаточно для кодирования УП.

На рис. 12.11 показаны элементы кодового набора на перфоленте: строка 1, шаг перфорации 2, кодовые отверстия 3, базовая кромка 4, транспортные отверстия 5. Транспортные отверстия предназначены для продвижения ленты и синхронизации считывания записанной на ней информации, ориентации ленты. Технические характеристики перфолент регламентированы ГОСТ 1391—70, а форма, размеры и расположение транспортных и кодовых отверстий — ГОСТ 10860—68.

Наряду с кодом ISO-7 бит иногда применяется код EIA 244.

Структура УП, ее формат и методы кодирования управляющей информации определяет ГОСТ 20999-83.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

ОРГАНИЗАЦИЯ И ОСНОВЫ ПРОГРАММИРОВАНИЯ ПРОЦЕССОВ УПРАВЛЕНИЯ

В настоящее время наметилась тенденция к широкому использованию методов числового программного управления практически во всех видах механообрабатывающих работ и стадиях производства. Высокая производительность оборудования с ЧПУ, высокая конструктивная сложность обрабатываемых деталей, легкая перенастраиваемость станка под широкую номенклатуру деталей, возможность почти полной автоматизации технологического процесса делают метод числового программного управления незаменимым в производствах, для которых характерны высокая сложность, быстрая сменяемость и сжатые сроки освоения изделий. Именно поэтому в гибких автоматизированных производствах на нижнем уровне иерархии стоит гибкий производственный модуль (ГПМ), который определен как технологическое оборудование с ЧПУ, оснащенное средствами автоматизации вспомогательных операций (роботами) и средствами удаления отходов производства. Применение программного управления позволило приступить к автоматизации широкого круга работ технологической подготовки производства в соответствии со следующей схемой (рис. 3.1).

Рис. 3.1. Схема технологической обработки производства

В настоящее время достигнута высокая степень автоматизации 4-го и 5-го этапов. По мере совершенствования систем автоматизации программирования существенно автоматизирован 3-й этап. В перспективе считается принципиально достижимым представление чертежа в числовой форме на программоносителе и полная автоматизация всех четырех этапов.

Термины и понятия. Структура управляющей программы

Структура управляющей программы

Управляющая программа — совокупность команд на языке программирования, соответствующая алгоритму функционирования станка по обработке конкретной заготовки.

Управляющая программа содержит информацию о величинах и скоростях перемещения режущего инструмента относительно заготовки детали, указания об изменении частоты вращения шпинделя, смене инструмента, коррекции инструмента и другие команды исполнительным органам станка. Эта информация записывается в кодах конкретного устройства ЧПУ в последовательности, соответствующей принятому техпроцессу обработки. Для программирования необходимы чертеж детали, руководство по эксплуатации станка, инструкция по программированию, каталог режущих инструментов и нормативы режимов резания. Запись элементов программы производится в определенном порядке в виде последовательности кадров и с использованием соответствующих символов. Структура управляющей программы (УП) представлена на рисунке 3.2.

Геометрическая информация — информация, описывающая форму, размеры элементов детали и инструмента, их взаимное расположение на столе станка.

Технологическая информация — информация, описывающая технологические характеристики детали и условия ее обработки.

Кадр управляющей программы (кадр) — составная часть управляющей программы, вводимая и отрабатываемая как единое целое и содержащая не менее одной команды.

Например, N10 G1 Х10.553 Y-12.754 Z—10 F1500.

Слово управляющей программы (слово) — составная часть кадра программы, содержащая данные о параметре процесса обработки заготовки и другие данные по выполнению управления.

Например, F3000 — задание скорости перемещения.

Рис. 3.2. Структура управляющей программы

Формат кадра управляющей программы (формат кадра) — условная запись структуры и расположения слов в кадре программы с максимальным числом слов.

Адрес числового программного управления (адрес) — часть слова управляющей программы, определяющая назначение последующих данных, содержащихся за ним в слове.

Например, X, Y, Z и т. д. — адреса перемещения по соответствующим координатам.

К данным относится последовательность десятичных цифр. Также в управляющей программе используются управляющие символы и знаки.

Покадровая работа — функционирование устройства ЧПУ, при котором отработка каждого кадра управляющей программы происходит после воздействия оператора.

Работа устройства ЧПУ с ручным вводом данных — функционирование устройства ЧПУ, при котором набор данных, ограниченный форматом кадра, выполняется вручную оператором на пульте станка.

Работа устройства ЧПУ с ручным управлением — функционирование устройства ЧПУ, при котором оператор управляет станком с пульта без использования числовых данных.

Зеркальная обработка — функционирование устройства ЧПУ, при котором рабочие органы перемещаются по траектории, представляющей собой зеркальное отображение траектории, записанной в управляющей программе.

Ввод управляющей программы — ввод данных в память устройства ЧПУ с программоносителя от ЭВМ верхнего ранга или с пульта оператора.

Групповое числовое программное управление станками — числовое управление группой станков от ЭВМ, имеющей общую память для хранения программ, распределяемых по запросам от станков.

Абсолютный размер — линейный или угловой размер, задаваемый в управляющей программе и указывающий положение точки относительно принятого нуля отсчета.

Относительный размер — линейный или угловой размер, задаваемый в управляющей программе и указывающий положение точки относительно координат точки предыдущего положения рабочего органа станка.

Нулевая точка детали (ноль детали) — точка на детали, относительно которой заданы ее размеры.

Нулевая точка станка (ноль станка) — точка на узле станка, принятая за начало отсчета системы координат станка и используемая для начала работы по управляющей программе.

Центр инструмента — неподвижная относительно державки точка инструмента, по которой ведется расчет траектории.

Координата — величина, определяющая положение точки в пространстве по отношению к заданной базе или к началу отсчета.

Фиксированная точка станка — точка, определенная относительно нулевой точки станка и используемая для определения положения рабочего органа.

Точка начала обработки — точка, определяющая начало обработки конкретной заготовки.

Плавающий нуль — возможность перемещения посредством устройства ЧПУ начала отсчета перемещения рабочего органа в любое положение относительно нулевой точки.

Дискретность задания перемещения — минимальное перемещение рабочего органа (линейное или угловое), которое может быть задано в управляющей программе.

Дискретность отработки перемещения — минимальное перемещение или минимальный угол поворота рабочего органа, контролируемые в процессе управления.

Максимальное программируемое перемещение — наибольшее перемещение рабочего органа, которое может быть задано в одном кадре управляющей программы.

Контурная скорость — результирующая скорость подачи рабочего органа, направление которой совпадает с направлением касательной в каждой точке заданного контура обработки.

Коррекция положения инструмента — изменение с пульта управления запрограммированных координат рабочего органа станка.

Коррекция скорости подачи — изменение с пульта оператора запрограммированного значения скорости подачи.

Коррекция скорости главного движения — изменение с пульта оператора запрограммированной частоты вращения главного привода.

Отказ устройства ЧПУ — событие, заключающееся в нарушении работоспособности устройства ЧПУ.

Сбой устройства ЧПУ — событие, заключающееся в кратковременном самоустраняющемся нарушении работоспособности устройства ЧП У.

Индикатируемый сбой устройства ЧПУ — сбой, фиксирующийся на пульте в момент его возникновения, приводящий к останову станка, т. е. к прекращению обработки детали, информация о котором высвечивается на пульте оператора.

Неиндикатируемый сбой устройства ЧПУ — сбой, не обнаруживаемый на пульте в момент его возникновения.

Станочная система ЧПУ — комплекс узлов и агрегатов, взаимодействующих между собой.

Типовой элемент замены устройства ЧПУ (ТЭЗ устройства ЧПУ) — типовая минимальная составляющая часть устройства ЧПУ, которая при потере работоспособности может быть заменена аналогичной. Каждое устройство ЧПУ выдает управляющее воздействие на исполнительные органы в соответствии с управляющей программой и информацией о положении управляемого объекта.

Источник: bstudy.net