Управляющая программа состоит из последовательности кадров и обычно начинается с символа начало программы (%) и заканчивается М02 или М30.

Каждый кадр программы представляет собой один шаг обработки и (в зависимости от ЧПУ) может начинаться с номера кадра (N1. N10 и т.д.), а заканчиваться символом конец кадра (;).

Кадр управляющей программы состоит из операторов в форме слов (G91, M30, X10. и т.д.). Слово состоит из символа (адреса) и цифры, представляющее арифметическое значение.

Адреса X, Y, Z, U, V, W, P, Q, R, A, B, C, D, E являются размерными перемещениям, используют для обозначения координатных осей, вдоль которых осуществляются перемещения.

Слова, описывающие перемещения, могут иметь знак (+) или (-). При отсутствии знака перемещение считается положительным.

Адреса I, J, K означают параметры интерполяции.

G — подготовительная функция.

M — вспомогательная функция.

S — функция главного движения.

F — функция подачи.

T, D, H — функции инструмента.

ПРОГРАММИРОВАНИЕ ЧПУ — #23 — ФОРМАТ ПРОГРАММЫ / Программирование обработки на станках с ЧПУ

Символы могут принимать другие значения в зависимости от конкретного УЧПУ.

Подготовительные функции (G коды)

G00 — быстрое позиционирование.

Функция G00 используется для выполнения ускоренного перемещения режущего инструмента к позиции обработки или к безопасной позиции. Ускоренное перемещение никогда не используется для выполнения обработки, так как скорость движения исполнительного органа станка очень высока. Код G00 отменяется кодами: G01, G02, G03.

G01 — линейная интерполяция.

Функция G01 используется для выполнения прямолинейных перемещений с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z). Код G01 отменяется кодами: G00, G02, G03.

G02 — круговая интерполяция по часовой стрелке.

Функция GO2 предназначена для выполнения перемещения инструмента по дуге (окружности) в направлении часовой стрелки с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z).

Параметры интерполяции I, J, K, которые определяют координаты центра дуги окружности в выбранной плоскости, программируются в приращениях от начальной точки к центру окружности, в направлениях, параллельных осям X, Y, Z соответственно.

Код G02 отменяется кодами: G00, G01, G03.

G03 — круговая интерполяция против часовой стрелки.

Функция GO3 предназначена для выполнения перемещения инструмента по дуге (окружности) в направлении против часовой стрелки с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z).

Параметры интерполяции I, J, K, которые определяют координаты центра дуги окружности в выбранной плоскости, программируются в приращениях от начальной точки к центру окружности, в направлениях, параллельных осям X, Y, Z соответственно.

ПРОГРАММИРОВАНИЕ ЧПУ — #21 — G, M КОДЫ И СТРУКТУРА УП / Программирование обработки на станках с ЧПУ

Код G03 отменяется кодами: G00, G01, G02.

G04 — пауза.

Функция G04 — команда на выполнение выдержки с заданным временем. Этот код программируется вместе с X или Р адресом, который указывает длительность времени выдержки. Обычно, это время составляет от 0.001 до 99999.999 секунд. Например G04 X2.5 — пауза 2.5 секунды, G04 Р1000 — пауза 1 секунда.

G17 — выбор плоскости XY.

Код G17 предназначен для выбора плоскости XY в качестве рабочей. Плоскость XY становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G18 — выбор плоскости XZ.

Код G18 предназначен для выбора плоскости XZ в качестве рабочей. Плоскость XZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G19 — выбор плоскости YZ.

Код G19 предназначен для выбора плоскости YZ в качестве рабочей. Плоскость YZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

G20 — ввод дюймовых данных.

Функция G20 активизирует режим работы с дюймовыми данными.

G21 — ввод метрических данных.

Функция G21 активизирует режим работы с метрическими данными.

G40 — отмена коррекции на радиус инструмента.

Функция G40 отменяет действие автоматической коррекции на радиус инструмента G41 и G42.

G41 — левая коррекция на радиус инструмента.

Функция G41 применяется для включения автоматической коррекции на радиус инструмента находящегося слева от обрабатываемой поверхности (если смотреть от инструмента в направлении его движения относительно заготовки). Программируется вместе с функцией инструмента (D).

G42 — правая коррекция на радиус инструмента.

Функция G42 применяется для включения автоматической коррекции на радиус инструмента находящегося справа от обрабатываемой поверхности (если смотреть от инструмента в направлении его движения относительно заготовки). Программируется вместе с функцией инструмента (D).

G43 — коррекция на положение инструмента.

Функция G43 применяется для компенсации длинны инструмента. Программируется вместе с функцией инструмента (H).

G52 — локальная система координат.

СЧПУ позволяет устанавливать кроме стандартных рабочих систем координат (G54-G59) еще и локальные. Когда СЧПУ станка выполняет команду G52, то начало действующей рабочей системы координат смещается на значение указанное при помощи слов данных X, Y и Z. Код G52 автоматически отменяется с помощью команды G52 ХО YO Z0.

G54 — G59 — заданное смещение.

Смещение рабочей системы координат детали относительно системы координат станка.

G68 — вращение координат.

Код G68 позволяет выполнить поворот координатной системы на определенный угол. Для выполнения поворота требуется указать плоскость вращения, центр вращения и угол поворота. Плоскость вращения устанавливается при помощи кодов G17, G18 и G19. Центр вращения устанавливается относительно нулевой точки активной рабочей системы координат (G54 — G59).

Угол вращения указывается при помощи R. Например: G17 G68 X0. Y0. R120.

G69 — отмена вращения координат.

Код G69 отменяет режим вращения координат G68.

G73 — высокоскоростной цикл прерывистого сверления.

Цикл G73 предназначен для сверления отверстий. Движение в процессе обработки происходит на рабочей подаче с периодическим выводом инструмента. Движение в исходное положение после обработки идет на ускоренной подаче.

G74 — цикл нарезания левой резьбы.

Цикл G74 предназначен для нарезания левой резьбы метчиком. Движение в процессе обработки происходит на рабочей подаче, шпиндель вращается в заданном направлении. Движение в исходное положение после обработки идет на рабочей подаче с обратным вращением шпинделя.

G80 — отмена постоянного цикла.

Функция, которая отменяет любой постоянный цикл.

G81 — стандартный цикл сверления.

Цикл G81 предназначен для зацентровки и сверления отверстий. Движение в процессе обработки происходит на рабочей подаче. Движение в исходное положение после обработки идет на ускоренной подаче.

G82 — сверление с выдержкой.

Цикл G82 предназначен для сверления и зенкования отверстий. Движение в процессе обработки происходит на рабочей подаче с паузой в конце. Движение в исходное положение после обработки идет на ускоренной подаче.

G83 — цикл прерывистого сверления.

Цикл G83 предназначен для глубокого сверления отверстий. Движение в процессе обработки происходит на рабочей подаче с периодическим выводом инструмента в плоскость отвода. Движение в исходное положение после обработки идет на ускоренной подаче.

G84 — цикл нарезания резьбы.

Цикл G84 предназначен для нарезания резьбы метчиком. Движение в процессе обработки происходит на рабочей подаче, шпиндель вращается в заданном направлении. Движение в исходное положение после обработки идет на рабочей подаче с обратным вращением шпинделя.

G85 — стандартный цикл растачивания.

Цикл G85 предназначен для развертывания и растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. Движение в исходное положение после обработки идет на рабочей подаче.

G86 — цикл растачивания с остановкой вращения шпинделя.

Цикл G86 предназначен для растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. В конце обработки происходит остановка шпинделя. Движение в исходное положение после обработки идет на ускоренной подаче.

G87 — цикл растачивания с отводом вручную.

Цикл G87 предназначен для растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. В конце обработки происходит остановка шпинделя. Движение в исходное положение после обработки идет вручную.

G90 — режим абсолютного позиционирования.

В режиме абсолютного позиционирования G90 перемещения исполнительных органов производятся относительно нулевой точки рабочей системы координат G54-G59 (программируется, куда должен двигаться инструмент). Код G90 отменяется при помощи кода относительного позиционирования G91.

G91 — режим относительного позиционирования.

В режиме относительного (инкрементального) позиционирования G91 за нулевое положение каждый раз принимается положение исполнительного органа, которое он занимал перед началом перемещения к следующей опорной точке (программируется, на сколько должен переместиться инструмент). Код G91 отменяется при помощи кода абсолютного позиционирования G90.

G94 — скорость подачи в дюймах/миллиметрах в минуту.

При помощи функции G94 указанная скорость подачи устанавливается в дюймах за 1 минуту (если действует функция G20) или в миллиметрах за 1 минуту (если действует функция G21). Программируется вместе с функцией подачи (F). Код G94 отменяется кодом G95.

G95 — скорость подачи в дюймах/миллиметрах на оборот.

При помощи функции G95 указанная скорость подачи устанавливается в дюймах на 1 оборот шпинделя (если действует функция G20) или в миллиметрах на 1 оборот шпинделя (если действует функция G21). Т.е. скорость подачи F синхронизируется со скоростью вращения шпинделя S. Код G95 отменяется кодом G94.

G98 — возврат к исходной плоскости в цикле.

Если постоянный цикл станка работает совместно с функцией G98, то инструмент возвращается к исходной плоскости в конце каждого цикла и между всеми обрабатываемыми отверстиями. Функция G98 отменяется при помощи G99.

G99 — возврат к плоскости отвода в цикле.

Если постоянный цикл станка работает совместно с функцией G99, то инструмент возвращается к плоскости отвода между всеми обрабатываемыми отверстиями. Функция G99 отменяется при помощи G98.

G-код (УП) можно создать вручную или автоматизировано в таких программах, например, как ArtCam.

На исполнение G-код запускается в программах управления станком Mach3 и KCam.

Источник: www.ingeneryi.info

Структура управляющей программы для станков с ЧПУ

Управляющая программа должна предусматривать разделение операции на установы и позиции, выбор метода базирования и крепления заготовки, подготовку операционной технологической карты, определение нужной последовательности переходов, выбор верных инструментальных наладок, разделение переходов на проходы, расчет режимов резания, выдачу карт наладки станка и инструмента.

Назначение плана обработки поверхности производится на основании подразделения обрабатываемых поверхностей детали на основные и неосновные поверхности.

Основными являются точные поверхности, габаритные, формообразующие. В состав неосновных поверхностей включаются малые отверстия, малые резьбовые отверстия, лыски, пазы, канавки, фаски, остальные подобные поверхности. Основные поверхности и планы их обработки составляют базу для формирования последовательности обработки детали. Чтобы выявить весь план обработки, необходимо определить последний проход, а именно: окончательный метод и вид обработки.

Назначение окончательного метода и вида обработки выполняется по нормативным таблицам, учитывающим экономические критерии применения методов и видов обработки. Перед этим проверяется правильность задания на чертеже характеристик поверхности: точность размера, точность формы, шероховатость. Одна из этих характеристик (чаше всего — точность размера) должна быть принята в качестве основной, тgогда другие характеристики должны быть приведены в полное соответствие с ней.

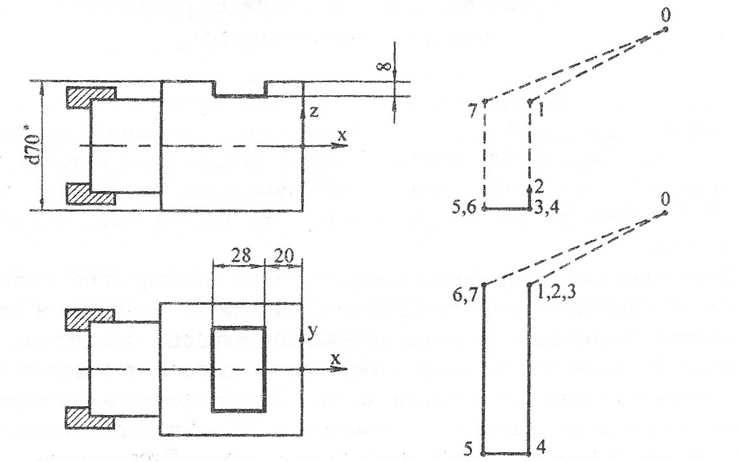

Разработка управляющих программ для станков с ЧПУ производится с помощью технологических эскизов, пример которого приведен на рисунке 1.

Рисунок 1. Технологический эскиз обработки детали на фрезерном станке.

Структура управляющей программы

Рассмотрим структуру управляющей программы на примере циклограммы технологического эскиза (рисунок 1).

В таблице 1 приведены координаты рабочих точек в конце каждого отрезка перемещений (X, Y, Z) фрезы диаметром 16 мм и соответствующий фрагмент управляющей программы.

Как видно из циклограммы, кроме рабочих перемещений фрезы, во время которых непосредственно осуществляется обработка детали, инструмент совершает следующие вспомогательные перемещения:

— движение из точки вызова и смены инструмента в шпинделе (0), координаты которой определены в системе станка, в исходную точку управляющей программы (1), координаты которой определены в системе детали; перемещение производится при одновременном включении корректора длины инструмента;

— приближение фрезы к детали и отвод от нее вдоль оси Z (точки 2,7);

— возвращение фрезы в точку вызова и смены инструмента (0) после окончания технологического перехода.

Начало управляющей программы станка с ЧПУ обозначается: «%», в следующем кадре записывается ее имя, включающее букву «о» и номер, состоящий из четырех цифр. Имя программы, например, «о4318», как правило, соответствует имени чертежно-технологического CAD/CAM файла либо номеру рабочего чертежа.

В последующих кадрах обычно представлены параметры инструментов, участвующих в обработке; вводится система отсчета. Отметим, что информация, записанная в скобках, не считывается системой управления станка и предназначена только для информации оператора станка.

Перед вызовом очередного инструмента рабочий стол и шпиндель обычно отводятся в точку «0» системы координат станка, которая включается командой G28. Вызов первого инструмента, как и его последующая смена, производится по команде M6. Затем по одной из команд G54, G55, . , G59 осуществляется вход в заданную ранее систему координат детали. Включение оборотов шпинделя с частотой вращения S, мм/мин (M3 — по часовой стрелке, M4 — против часовой стрелки), а также подачи охлаждающей жидкости (по команде M8) осуществляются, как правило, в исходной точке управляющей программы.

После окончания очередного технологического перехода и отвода инструмента от детали производится остановка вращения шпинделя (по команде M5) и отключение подачи охлаждающей жидкости (по команде M9). Затем осуществляется выход программы из системы координат детали в систему координат станка и отвод рабочего стола и шпинделя в точку начала координат станка. Далее производится замена инструмента в шпинделе (M6 T_ ) в случае продолжения обработки детали либо остановка станка по команде M2.

Разработка управляющей программы для станков с ЧПУ

Технологический (изучение станков и их выбор, подбор деталей, проектирование технологического процесса); расчетно-аналитический; кодирование; запись информации на носитель; контроль, отладка и внедрение.

Одной из актуальных проблем функционирования автоматизированного производства является создание комплексных САПР ТП, обеспечивающих проектирование технологических процессов для деталей всех классов в условиях мелкосерийного и серийного производства с одновременной разработкой УП для программно-управляемого оборудования. Насчитывается около 150 различных систем автоматизированного программирования. Наиболее известные и применяемые из них: ТЕХТРАН, МОДАПТ, САП-СМ4 и др.

В настоящее время находят все большее применение системы сквозного проектирования CAD-CAM-CAE («Cimatron», «UNIGRAPHICS» и др.) позволяющие осуществлять технологическую подготовку производства деталей на станках с ЧПУ без разработки документации на бумаге.

Источник: techliter.ru

1. Структура управляющей программы

Для управления станком с ЧПУ необходимо разработать управляющую программу (УП). УП содержит всю необходимую информацию для управления станком с ЧПУ при обработке конкретной детали. Управляющая программа составляются по определенным правилам с использованием языков (кодов) программирования. В настоящее время для программирования принят код ISO-7bit (ГОСТ 20999-83).

Управляющая программа может быть разработана как вручную, так и с помощью систем автоматизированного проектирования (САПР). Рассмотрим порядок разработки УП неавтоматизированным способом.

Каждая управляющая программа начинается фразой «Начало программы». Эта фраза состоит из слова «Начало программы» и символа «ПС» (LF) — «Конец кадра». Слово «Начало программы» может состоять из одного и номера УП (при размещении на одной перфоленте нескольких управляющих программ), например:

Заканчивается управляющая программа признаком «Конец программы»- «М02». До фразы «Начало программы» часто записывается служебная информация оператору или наладчику станка, которая устройством ЧПУ не воспринимается. Перед физическим концом перфоленты рекомендуется записывать признак «Конец ленты» — «МЗ0».

Информация, записанная на перфоленте после признака «Конец ленты» устройством ЧПУ не воспринимается и не отрабатывается, но может быть распечатана на устройстве подготовки данных на перфоленте (УПДЛ) или на экране дисплея. Структурно текст управляющей программы записывается в виде последовательности кадров. Кадры состоят из последовательности слов. Слова состоят из буквенного символа, который называется адресом, и числовой информации, например: N021, F1000, Х+200120 и т.д. В начале каждого кадра записывается слово «Номер кадра», затем следуют информационные слова, а заканчивается кадр символом «ПС». (Рис. 1)

Подготовительная функция Символ конца кадра

Размерное перемещение по оси Х

Размерное перемещение по оси Z

омер кадра Подача

Рис. 1. Последовательность слов в кадре управляющей программы

В современных устройствах ЧПУ предусмотрена возможность пропускать при работе по программе некоторые фрагменты УП. Это позволяет более гибко программировать обработку деталей. Например, можно обрабатывать по одной УП детали, имеющие незначительные отличия.

Такой режим имеет наименование «Пропуск кадра». Он программируется путем записи в начале кадра перед символом «N» знака «/». Кадры УП, перед которым записан знак «/» устройством ЧПУ, пропускаются и не отрабатываются, если на пульте устройства ЧПУ зажата клавиша «Пропуск кадра». Если эта клавиша отжата, то эти кадры отрабатываются так же как все прочие кадры УП. Например, в управляющей программе:

кадры N4 и N5 отрабатываться не будут при зажатой клавише «Пропуск кадра» на пульте управления устройства ЧПУ.

СЛОВА. Как уже указывалось, каждый кадр УП состоит из последовательности слов. Структура слов для каждого конкретного устройства УПУ определяется форматом управляющей программы.

Слово «Номер кадра» является первым словом в кадре и состоит из адреса N и порядкового номера кадра. Количество цифр в номере кадра для конкретного УЧПУ определяется форматом. Например: N0046, N348, N5. В некоторых случаях в слове «Номер кадра» вместо адреса N записывается символ «:», например: :004, :348, :5.

Кадр, начинающийся символом «:», называется главным кадром, а последовательность кадров, следующих за главным кадром до следующего главного кадра, называется главой

управляющей программы. В главном кадре должна быть записана вся информация, необходимая для начала или возобновления обработки. Эта информация распространяется на всю главу.

Слово «Подготовительная функция» записывается в кадре после слова «Номер кадра» и состоит из адреса G и двух цифр, например: G01; G27; G81.

Слова «Размерные перемещения» структурно состоят из буквенного адреса (Х,Y,Z,U,V,W,РQ,R,I,J,К,A,В,C,D,Е), математического знака «+» или «—» и числовой информации. Количество разрядов числовой информации определяется форматом конкретной УП, например: Х+4348; Y-000470; Z-10800; R+18000. В зависимости от характеристик конкретного УЧПУ размерные слова могут иметь постоянную или переменную длину. При постоянной длине слов после адреса обязательно записывается знак «+» или «—», недостающие разряд в числах обязательно заполняются нулями, например: Х+010000; Y-005480; Z+000030; R+000400. При переменной длине слов знак «+» и нули перед первыми значащими цифрами могут опускаться, например: Х10000, Y-5480, Z700, R500.

В зависимости от характеристик устройства числового программного управления (УЧПУ) размерные перемещения могут задаваться в абсолютных значениях (отсчет от единой системы координат) или в приращениях (отсчет от точки к точке). Линейные размеры выражаются в миллиметрах, угловые — в радианах или градусах. Десятичная запятая не записывается, но ее место в числе строго регламентировано.

Например, размеры Х=-125,43 миллиметров, Y=-5,05 миллиметров, α=47,5 градуса в УП будут записаны Х-12543, Y-505, А4750.

Слово «Функция подачи» состоит из адреса F и числовой информации, например: F0200, F174, F20, F5. Если слово «Функция подачи» задает скорость подачи по нескольким координатным осям, то оно записывается после последнего размерного слова. Установлены следующие единицы измерения скорости подачи: для линейной подачи, не зависящей от скорости вращения шпинделя, — миллиметры в минуту (подготовительная функция G94); для линейной подачи, зависящей от скорости шпинделя, — миллиметры на оборот (подготовительная функция G95); для круговой подачи — радианы в секунду, обороты в минуту или градусы в минуту.

Скорость подачи может быть записана в прямом виде или задана кодовым числом.

Слово «Скорость шпинделя» состоит из адреса S и числа, которое содержит информацию о скорости шпинделя в прямой или закодированной форме, например: S0630; S25; S5. Единицы измерения скорости шпинделя радианы в секунду, обороты или градусы в минуту.

Слово «Функция инструмента» состоит из адреса Т и числа, количество цифр в котором определяется форматом конкретного УЧПУ, например: Т06; Т16; T1. Число в слове «Функция инструмента» определяет номер инструмента, которым необходимо вести обработку. В некоторых УЧПУ слово «Функция инструмента» включает также информацию о коррекции инструмента на длину, положение или диаметр. Если в слове «Функция инструмента» записывается только номер инструмента, то информация о коррекции записывается по адресу D. Состав и положение этого слова в кадре определяется форматом конкретного УЧПУ.

Слово «Вспомогательная функция» состоит из буквы М и двузначного числа, например: М00; М30; М39.

Источник: studfile.net