Автоматизация вспомогательных операций смены заготовок и деталей на станках с ЧПУ создает предпосылки для внедрения «безлюдной» технологии в механообрабатывающем производстве, а также повышает его эффективность за счет сокращения простоев станков между отдельными рабочими циклами. Из-за многообразия компоновочных схем станков и способов их загрузки, а также типов изготавливаемых деталей конструкции устройств для автоматической смены заготовок могут быть различными.

В автоматизированных станочных системах данные устройства, как правило, включают в состав гибкого производственного модуля для соединения его с транспортными и накопительными устройствами. При этом выбор конструкции загрузочного устройства к станку зависит от принятой схемы транспортно-накопительной системы.

В то же время загрузочные устройства целесообразно механически отделить от станка. Конструктивная автономность устройств автоматической смены заготовок создает возможность их проектирования в виде достаточно универсальных манипуляционных механизмов, имеющих собственные приводы и средства электро-, гидро- или пневмоавтоматики.

Программирование промышленного робота (часть 1)

Первые механизмы такого типа были созданы в 60-ые годы прошлого столетия. Так в статье, опубликованной в одном из машиностроительных журналов, посвященной появлению на заводах США манипуляционных механизмов первого поколения, сообщалось, что в американской металлообрабатывающей промышленности появился новый тип производственного рабочего.

Он не состоит в профсоюзе, не пьет кофе в обеденный перерыв, работает 24 ч в сутки и не интересуется пособиями или пенсионной оплатой. Он осваивает новую работу за несколько минут и всегда выполняет ее хорошо. Он никогда не жалуется на жару, пыль и запахи и никогда не получает увечий на работе. Он – промышленный робот (ПР).

Три составные элемента ПР собраны в единое целое (рис. 3. 79) – работающая рука 1, передвигающиеся «ноги» 3 и анализирующий действия искусственный интеллект (память) 2.

На металлообрабатывающих предприятиях ПР выполняют формообразующую, т.е. основную производственную функцию технологической машины, например, роботы-сварщики, роботы-сборщики; транспортную функцию роботы-манипуляторы, транспортирующие заготовки, устанавливающие и снимающие их со станков; контрольную функцию роботы-контролеры.

Таким образом, ПР – это автономно Рис. 3.79. Классическая структура работающая машина – автомат, пред- промышленного робота назначенная для воспроизведения не- которых двигательных и умственных функций человека при выполнении вспомогательных и основных производственных операций без непосредственного участия человека и наделенная для этого некоторыми его способностями (слухом, зрением, осязанием, памятью и т.п.), а также способностью к самообучению и адаптации к внешней среде.

Все многообразие устройств, относящихся к ПР можно разделить на три поколения (типа).

ПР 1-го поколения – роботы с обучением. Этот тип роботов обладает способностью запоминать программу по выполнению разнообразных операций, обладает автономными свойствами и имеет ограниченные возможности по восприятию рабочей среды. Движения осуществляются по жесткой программе.

ПР 2-го поколения (адаптивные роботы) – оснащены датчиками обратной связи, воспринимающие информацию от окружающей среды, Такие роботы имеют основную программу и подпрограммы, которые выбираются в зависимости от информации, полученной от внешней среды. Следовательно, эти роботы, имеющие ЭВМ или обслуживаемые ЭВМ, обладают «зрением» и «осязанием» и способны ориентироваться в окружающей обстановке.

ПР 3-го поколения (интеллектуальные роботы) наделены искусственным интеллектом. Для их работы достаточно задать конечную цель работы, т.е. алгоритм поиска. Такие роботы могут воспринимать и логически оценивать окружающую обстановку и определять движения, необходимые для достижения заданной цели работы. Для управления интеллектуальными роботами требуются средства вычислительной техники.

ПР 1-го типа с цикловыми и числовыми системами программного управления применяют для автоматизации загрузки-выгрузки обрабатываемых деталей, а также для выполнения транспортных и вспомогательных операций на металлорежущих станках с программным управлением. Обычно эти ПР называют роботами-манипуляторами (РМ). Они могут быть как автономными машинами-автоматами (рис. 3.79), так и встроенными в станок или другую технологическую машину.

Технологические возможности и конструкцию ПР определяют несколько основных параметров, включаемых в их техническую характеристику: грузоподъемность, число степеней подвижности, рабочая зона, мобильность, быстродействие, погрешность позиционирования, типы управления и привода.

Грузоподъемность ПР определяется наибольшей массой изделия, например, детали, инструмента или приспособления, которым он может манипулировать в пределах рабочей зоны. В основном в типоразмерный ряд ПР, предназначенных для машиностроительного производства, входят модели грузоподъемностью от 5 до 500 кг.

Число степеней подвижности ПР определяется общим числом поступательных и вращательных движений манипулятора, без учета движений зажима-разжима его схвата. Большинство ПР в машиностроении имеет до пяти степенй подвижности.

Рабочая зона ПР определяет пространство, в котором может перемещаться схват (кисть руки) манипулятора. Обычно она характеризуется наибольшими перемещениями захватного устройства вдоль и вокруг каждой оси координат.

Мобильность ПР определяется его способностью совершать разные по характеру движения: перестановочные (транспортные) перемещения между рабочими позициями, находящимися на расстоянии, большем, чем размеры рабочей зоны манипулятора; установочные перемещения в пределах рабочей зоны, определяемой конструкцией и размерами манипулятора; ориентирующие перемещения схвата, определяемые конструкцией и размерами кисти – конечного звена манипулятора. ПР могут быть стационарными, не имеющими перестановочных перемещений, и передвижными, обеспечивающими все виды движений.

Быстродействие ПР определяется наибольшими линейными и угловыми скоростями перемещений конечного звена манипулятора. Большинство ПР, применяемых в машиностроении, имеет линейные скорости манипулятора от 0,5 до 1,2 м/с, а угловые – от 90 до 180 0 /с.

Погрешность позиционирования манипулятора характеризуется средним значением отклонений центра схвата от заданного положения и зоной рассеяния данных отклонений при многократном повторении цикла установочных перемещений. Наибольшее число ПР, применяемых в машиностроении, имеет погрешность позиционирования от ± 0,05 до ± 1,0 мм. Устройства программного управления ПР могут быть цикловыми (индекс Ц), числовыми позиционными (индекс П), контурными (индекс К) или контурно-позиционными (индекс С). Приводы исполнительных органов ПР могут бытьэлектрическими, гидравлическими, пневматическими или комбинированными, например, электрогидравлическими, пневмогидравлическими.

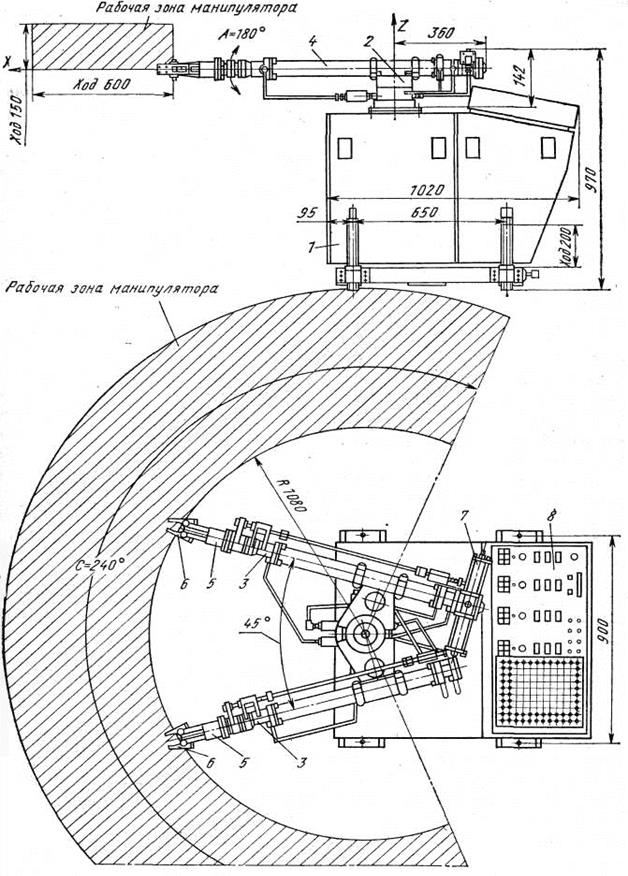

Рассмотрим ПР первого типа, т.е. робот-манипулятор модели 3388-Ш. Этот робот (рис. 3. 80) предназначен для выполнения погрузо-разгрузочных и других вспомогательных операций в металлообработке.

Робот стационарного типа имеет четыре степени подвижности: перемещение z манипулятора вдоль оси Z (подъем и опускание); выдвижение x механической руки вдоль оси X (вперед и назад), поворот манипулятора относительно оси Z (движение С); поворот кисти с захватным устройством относительно оси X (движение А). Все перемещения осуществляются от пневмо- и гидроприводов. Величины наибольших перемещений по каждой из степеней подвижности, характеризующие рабочую зону манипулятора, также показаны на рис. 3.80. Линейные перемещения выполняются со скоростью 0,7 – 1 м/с, а угловые – со скоростью 90 0 /с.

Конструктивно рассматриваемый ПР состоит из нескольких сборочных едениц, смонтированных на основании 1 в виде жесткой сварной рамы, закрытой кожухами. На раме установлен подъемно-поворотный механизм 2 манипулятора, который может быть оснащен одной или двумя сменными механическими руками 3.

Руки можно устанавливать относительно друг друга под углом 30 – 60 0 при- наладке манипулятора. Грузоподъемность каждой руки 10 кг. Пневмогидравлические приводы подьема-опускания и поворота манипулятора размещены в основании ПР. Для выдвижения руки используется пневмоцилиндр 4, размещенный внутри корпуса.

На базирующий фланец руки крепится кисть 5 с захватными устройствами 6 различного типа. Привод схвата осуществляется пневмоцилиндром, установленным в корпусе кисти. Движение поворота кисти со схватом осуществляется пневмоцилиндрами 7 и передачей типа рейка – шестерня, установленными на фланце с задней стороны руки.

Устройство циклового программного управления роботом размещено во внутренней полости основания. Пульт 8 оператора смонтирован на наклонной крышке основания, за пределами рабочей зоны манипулятора.

Рис. 3. 80. Универсальный промышленный робот первого поколения

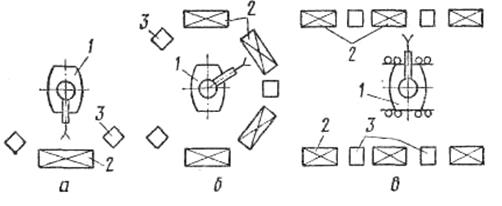

Применение РМ наиболее эффективно в робототехнических комплексах, гибких производственных модулях, на автоматизированных участках из стан-

Рис. 3. 81. Возможные компоновки робототехнических комплексов

станков с ЧПУ, в гибких производственных системах. Робот 1 можно поставить для обслуживания одного станка 2 (рис. 3.81, а), нескольких станков 2 (рис. 3.81, б). Робот может перемещаться вдоль фронта станков (рис.

3.81, в). Робот перемещает заготовки из накопителя (магазина) 3 к станкам и между станками. Во всех случаях — это автоматизированный участок, на котором автоматизированы все основные и вспомогательные операции. При обеспечении таких участков системами транспортировки и складирования заготовок с общей диспетчеризацией управления на базе ЭВМ воспроизводится гибкая производственная система.

На рис. 3.82 приведена структурная схема комплексной системы с применением промышленного робота. Заготовки из заготовительного производства ЗП поступают в пункт приема заготовок ППЗ, состоящий из ряда бункеров (Б1 … Бп). Опознающее устройство ОУ позволяет установить номер группы и подгруппы заготовок. Далее детали поступают на склад заготовок СЗ или на склад полуфабрикатов СП. По сигналу от станка или диспетчера робот – перекладчик-кантователь РПК берет со склада нужную деталь и устанавливает ее на спутник

Рис. 3. 82. Блок-схема автоматизированного транспортной системы ТС.

участка с использованием роботов Спутник с деталью движется до тех пор, пока не остановится на позиции, определяемой программой. Промышленный робот (ПР) переносит деталь на многооперационный станок МС и устанавливает ее в патрон, начинается обработка. Обработанную ранее деталь робот-манипулятор снимает и устанавливает на тот же спутник. Если деталь не обработана полностью за одну установку, она поступает вновь в СП, а оттуда на другой станок.

В зависимости от характера производства, вида выполняемых операций или типа основного оборудования, обслуживаемого в автоматическом цикле, ПР могут быть разной степени универсальности, которая определяется их функциональными возможностями и переналаживаемостью. В соответствии с этими признакам ПР разделяют на специальные, специализированные (целевые) и универсальные (многоцелевые).

Специальные ПР предназначены для выполнения определенных технологических операций или обслуживания конкретных моделей технологического оборудования. Для этих роботов характерно конструктивное единство с основным или вспомогательным оборудованием. Входящим в состав гибкого производственного, например, обрабатывающего модуля. Управление циклом работы манипулятора осуществляется от устройства ЧПУ технологическим модулем.

Специализированные (целевые) ПР предназначены для выполнения технологических операций одного вида (например, сборки, сварки, окрашивания) или только вспомогательных переходов, требующих одинаковых манипуляционных действий.

Универсальные ПР предназначены для выполнения технологических операций различных видов. Они могут быть использованы как для основных технологических операций, так и для выполнения различных вспомогательных функций при обслуживании оборудования различного технологического назначения, требующих различных манипуляционных движений. Для таких роботов характерна полная конструктивная независимость от основного технологического оборудования, с которым они совместно работают, а также большое число степеней подвижности (5 — 7), обеспечивающие их широкие функциональные возможности.

Источник: studopedia.su

Программирование промышленных роботов и робототехнических комплексов

Выделяют две категории методов программирования промышленных роботов-манипуляторов и робототехнических комплексов:

1 Программирование, ориентированное на робот.

2 Программирование на уровне задачи.

При программировании ориентированном на робот, задача выполнения технологической операции описывается в виде последовательности движений. Робот управляется программой в течении выполнения всей операции, причем каждый шаг программы соответствует одному действию робота.

При программировании на уровне задачи технологическая операция описывается в виде последовательности целей, которые определяют движение робота неявно.

Наиболее распространено программирование робота «обучением» при котором робот обучается тем движениям, которые затем выполняются в автоматическом режиме. Программирование «обучением» предполагает следующие шаги:

1 Ведение робота в медленном режиме при ручном управлении для выполнения технологической операции и запись углов между звеньями робота в соответствующих положениях с целью повторного воспроизведения движения.

2 Корректировка и воспроизведение обучающего движения.

3 Если обучающее движение правильно, то робот запускается в работу на соответствующей скорости для выполнения повторяющихся операций.

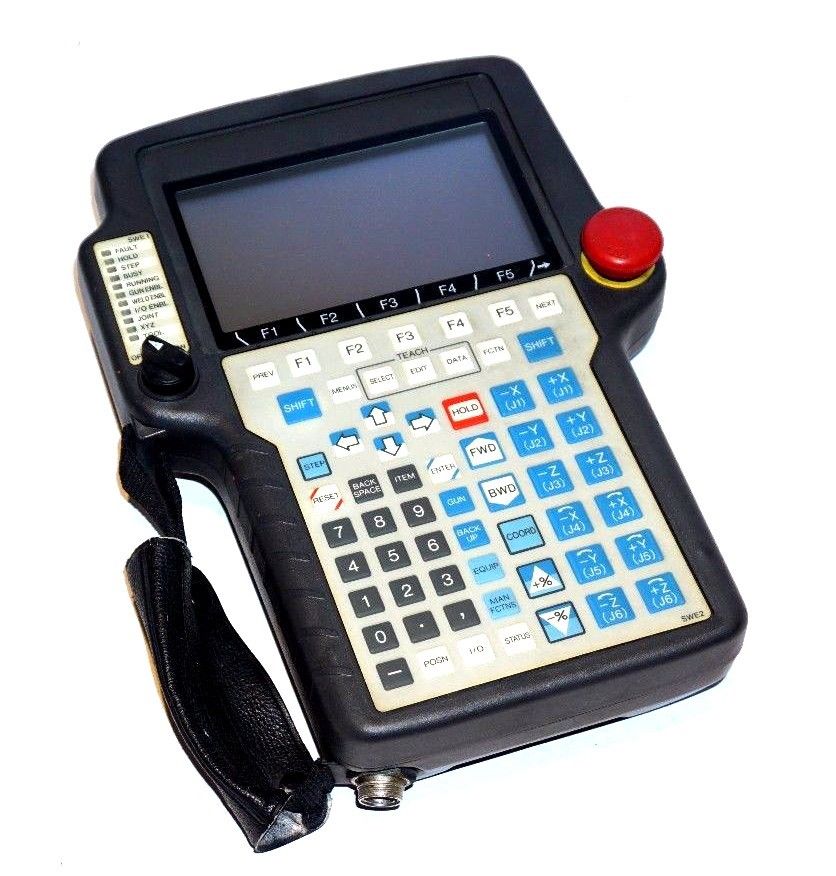

При ведении робота в режиме обучения используют ручной привод, пульт независимого управления или специальную систему с клавиатурой для отслеживания принудительного движения робота. При использовании ручного пульта (рисунок 8.1) пользователь ведет робот вручную в пространстве и записывает в память системы управления угловые положения робота в виде точек траектории, через которые проходит технологический инструмент. Затем по этим точкам производится интерполяция, и робот воспроизводит программный режим вдоль сглаженной траектории.

В режиме корректировки программного движения пользователь может провести коррекцию записанных угловых положений и удостоверится, что робот не столкнется с препятствиями во время выполнения задачи. В рабочем режиме робот будет выполнять рабочие циклы по откорректированной и сглаженной траектории. При изменеии условий цикл обучения повторяется.

К основным преимуществам программирования робота «обучением» относят простоту обучения, малые затраты памяти системы управления для хранения угловых положений робота. Недостатком программирования робота «обучением» является трудность учета информации с датчиков обратной связи при использования данного способа.

Рисунок 8.1- Пульт управления роботом-манипулятором

8.2 Создание программы управления на языках ориентированных на робот

Процесс создания программ управления на языках ориентированных на робот включает следующие шаги:

1 Определение рабочего пространства и фиксация объектов в зажимных приспособлениях и загрузочных устройствах.

2 Описание на языке программирования расположения объектов в пространстве и их отношений. Например: деталь-отверстие, болт-схват.

3 Разделение технологической задачи на последовательность действий, таких как движение робота, захват объекта, установка деталей.

4 Добавление команд с устройств очувствления для определения нестандартных ситуаций и для управления выполнением технологической задачи.

5 Отладка и совершенствование программы с помощью повторения шагов 2-4.

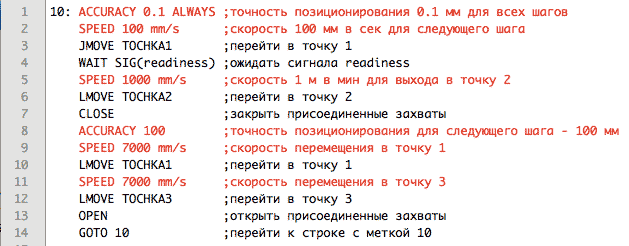

Многие робототехнические контроллеры реализованы с использованием языков программирования специального назначения. Среди таких языков программирования можно назвать язык AL, разработанный Стэндфордским университетом, язык AML, разработанный фирмой IBM, язык SRCL, разработанный фирмой Siemens. Пример программы управления роботом Kawaski приведен на рисунке 2.

Многие программы для обобщающей архитектуры были реализованы на языке поведения. Этот язык представляет собой язык управления в реальном времени на основе правил, результатом компиляции которого становятся контроллеры AFSM. Так же как и обобщающая архитектура, язык поведения является ограниченным, поскольку он нацелен на создание простых автоматов AFSM с относительно узким определением потока связи между модулями. Но в последнее время на базе этой идеи проведены новые исследования, которые привели к созданию целого ряда языков программирования, аналогичных по своему духу языку поведения, но более мощных и обеспечивающих более быстрое выполнение.

Рисунок 8.2-Фрагмент программы управления роботом Kawaski

Одним из таких языков является универсальный робототехнический язык, или сокращенно GRL (Generic Robot Language). GRL — это функциональный язык программирования для создания больших модульных систем управления. Как и в языке поведения, в GRL в качестве основных конструктивных блоков используются конечные автоматы. Но в качестве настройки над этими автоматами язык GRL предлагает гораздо более широкий перечень конструкций для определения коммуникационного потока и синхронизации ограничений между различными модулями, чем язык поведения. Программы на языке GRL компилируются в эффективные программы.

Еще одним важным языком программирования (и связанной с ним архитектурой) для параллельного робототехнического программного обеспечения является система планирования реактивных действий, или сокращенно RAPS (Reactive Action Plan System). Система RAPS позволяет программистам задавать цели, планы, связанные с этими целями (или частично определять политику), а также задавать условия, при которых эти планы по всей вероятности будут выполнены успешно.

Крайне важно то, что в системе RAPS предусмотрены также средства, позволяющие справиться с неизбежными отказами, которые возникают в реальных робототехнических системах. Программист может задавать процедуры обнаружения отказов различных типов и предусматривать процедуру устранения исключительной ситуации для каждого типа отказа. В трехуровневых архитектурах система RAPS часто используется на исполнительном уровне, что позволяет успешно справляться с непредвиденными ситуациями, не требующими перепланирования.

Существует также несколько других языков, которые обеспечивают использование в роботах средств формирования рассуждений и средств обучения. Например, Golog представляет собой язык программирования, позволяющий обеспечить безукоризненное взаимодействие средств алгоритмического решения задач (планирования) и средств реактивного управления, заданных непосредственно с помощью спецификации.

Программы на языке Golog формулируются в терминах ситуационного исчисления с учетом дополнительной возможности применения операторов недетерминированных действий. Кроме спецификации программы управления с возможностями недетерминированных действий, программист должен также предоставить полную модель робота и его среды.

Как только программа управления достигает точки недетерминированного выбора, вызывается планировщик для определения того, что делать дальше. Таким образом программист может определять частично заданные контроллеры и опираться на использование встроенных планировщиков для принятия окончательного выбора плана управления.

Основной привлекательной особенностью языка Golog является предусмотренная в нем безукоризненная интеграция средств реактивного управления и алгоритмического управления. Несмотря на то что при использовании языка Golog приходится соблюдать строгие требования (полная наблюдаемость, дискретные состояния, полная модель), с помощью этого языка были созданы высокоуровневые средства управления для целого ряда мобильных роботов, предназначенных для применения внутри помещений.

Язык ALisp представляет собой расширение языка Lisp. Язык ALisp позволяет программистам задавать недетерминированные точки выбора, аналогичные точкам выбора в языке Golog. В языке ALisp для принятия решений применяются средства определения правильного действия с помощью индуктивного обучения, в которых используется обучение с подкреплением. Поэтому язык ALisp может рассматриваться как удобный способ внедрения знаний о проблемной области в процедуру обучения с подкреплением, особенно знаний об иерархической структуре «процедур» желаемого поведения.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Как устроен промышленный робот? Краткий гид по структуре и движениям робота

Несмотря на кажущееся различие человека и промышленного робота, у них есть немало общего. Первое очевидное сходство – это суставы, места соединений костей человека и звеньев у робота, которые придают им подвижность. В основе промышленного робота лежит человеческая рука.

Посмотрите на нее: кости и суставы в плече, локте и запястье, благодаря которым рука может свободно сгибаться и двигаться. По этому же принципу работает и робот, только вместо костей — звенья. Кроме того человека и робота объединяет и принцип передачи энергии звеньев к суставам для их движения.

Плечевой и локтевой суставы, кости – это звенья.

Роботы условно подразделяются на два типа в зависимости от расположения звеньев: 1) последовательно соединенные звенья и 2) независимые, параллельно соединенные звенья. Примером последовательного соединения (сочленения) является человеческая рука, поскольку ее суставы и звенья — плечо, предплечье и кисть — соединены последовательно друг за другом плечевым, локтевым и запястным суставами.

Существуют и более расширенные классификации промышленных роботов, которые рассматривают типы соединения и движение звеньев. Более подробно с видами промышленных роботов можно познакомиться в нашей статье

Рассмотрим принципы движения и внутреннюю структуру промышленных роботов.

2. Сравнение движения робота и человека

Рассмотрим механику движений робота шарнирного типа с последовательным соединением звеньев, который конструктивно схож с рукой человека.

Промышленный вертикальный шарнирный робот с последовательным соединением звеньев содержит, как правило, 6 суставов (осей).

На следующем изображении наглядно показано сравнение движений робота и человека.

Оси с 1 по 3 — это туловище и рука человека, а с 4 по 6 оси — запястье и кисть. Первые три оси перемещают кисть в пространстве, а следующие три оси двигают ей. Шестиосевая конструкция дает роботам свободу движения, даже большую, чем человеческой руке.

Предлагаем наглядно это посмотреть на видео.

3. Что нужно для движений робота? Структура робота

Далее мы рассмотрим внутреннее строение промышленного робота.

На рисунке ниже показана схема универсального шарнирного робота Kawasaki серии R малой и средней грузоподъёмности. Роботы серии R применяются для широкого спектра задач, от сборки электронных устройств до дуговой сварки. У роботов этой серии предусмотрено размещение кабелей и пневмотрубок внутри корпуса, благодаря чему удалось избежать возможных помех при работе дополнительного оборудования. Но, несмотря на это, роботы этой серии отличаются компактностью и высокой скоростью движений всех звеньев. Этот робот незаменим там, где нужен короткий цикл операций, в чем можно убедиться, симулировав работу робота в виртуальной среде, при офф-лайн программировании.

На рисунке выше наглядно видно, из чего состоит робот. Это металлическое основание робота, корпуса 1го, 2го, 3го звеньев, запястье, моторы, оборудованные энкодерами, редукторы и ременные передачи. Остановимся подробней на этих элементах робота.

I. Звенья

Корпус промышленного робота – сложносоставной и состоит из отдельных звеньев. Самое нижнее, нулевое звено – это основание робота. К нему через редуктор первой оси крепится, корпус первого звена, а к корпусу первого звена, через редуктор второй оси, корпус второго звена. Третье звено при помощи редуктора третьей оси, крепится к корпусу второго звена.

Четвертое, пятое и шестое звенья образуют модуль называемый запястье. Запястье крепится к корпусу третьего звена через редуктор четвёртой оси.

II. Редукторы

Каждый сустав (или ось) робота состоит из мотора и редуктора. Этот узел принято называть приводом. Физически функцию сустава (сочленения), соединяющего два соседних звена робота, несут редукторы. Они представляют собой, как правило, законченное механическое устройство, с корпусом в виде составного цилиндра. С одной стороны редуктор крепится к звену N, где установлен мотор, с другой стороны к редуктору крепится корпус звена N+1.

Редукторы нижних осей (с первой по третью) обычно имеют полую середину для того чтобы сквозь них можно было провести электрические провода и пневматические трубки для следующих осей и исполнительного органа (инструмента) робота. Однако, основной задачей редуктора является увеличение силы вращения мотора, за счет снижения скорости вращения.

Внутри редуктора находится множество механических передач разного рода, устроенных таким образом, чтобы вращение вала двигателя преобразовывалось в более мощное вращение на выходе из редуктора, но с меньшей скоростью. Таким образом, уменьшая вращение мотора в 10 раз, можно достичь десятикратного увеличения мощности привода. Подобный принцип используется в велосипедной системе переключения передач. Велосипеды имеют разные размеры передних и задних звёздочек. Переключение передачи происходит переставлением цепи на звездочки разных размеров на заднем колесе.

Когда выбрана высокая передача и число оборотов колес минимизировано, усилий для вращения педалей требуется меньше, но необходимо увеличить интенсивность их вращения, но ехать по крутым склонам становиться намного проще. Таким образом итоговая мощность увеличивается, при меньшей работе приводов, в данном примере, работе ног на педалях.

В видео описан принцип работы современного редуктора используемый в роботах.

III. Моторы

Звенья сочленённые посредством редукторов приводятся в движение, и удерживаются в определенном положении при помощи сервомоторов (серводвигателей)

Привод, функционирующий в суставе робота, позволяет перемещать руку вверх, вниз или вращать ею, преобразуя электроэнергию в механическое движение. Чаще всего в приводах роботов Kawasaki используются сервомоторы. Расположение серводвигателей в роботах серии R отмечено красными кружками на изображении ниже.

Сервомоторы — это высокопроизводительные моторы, способные точно контролировать положение и скорость, но не каждый тип сервомотора подойдет для современного промышленного робота, так как есть ряд строгих требований, например, точность перемещения до 0,01мм.

Как правило, самым распространенным источником энергии для приводов является электричество, но в некоторых моделях роботов встречается использование гидравлической или пневматической тяги. Некоторые гидравлические приводы уникальны тем, что они могут генерировать большую мощность, сохраняя высокую степень надежности.

Кстати, во роботах Kawasaki для тяжелой нагрузки используются высокопроизводительные сервомоторы переменного тока.

IV. Энкодер

Энкодер — это устройство, которое указывает положение (угол) вала вращения двигателя. При наличии энкодера, можно получить четкие данные о том, как и в каком направлении движется робот.

Самый простой – оптический энкодер, который представляет из себя диск с отверстиями, расположенными по окружности на одинаковом расстоянии друг от друга, и прикрепленный к вращающемуся валу двигателя. Перпендикулярно к двигателю расположены с одной стороны два светодиода, а с обратной стороны – фотодиод для считывания интенсивности света от светодиодов.

Когда двигатель вращается вместе с диском энкодера, свет от диодов проходит через щели или блокируется, поэтому угол и скорость вращения можно определить путем считывания сигналов с фотодиода. Это позволяет сервомоторам точно контролировать положение и скорость.

В роботах Kawasaki установлены высокоточные многооборотные абсолютные энкодеры с 32 битным разрешениям кодовых дисков. Даже при выключенном питании от контроллера, такой энкодер всегда будет фиксировать поворот в том числе более 360° так, как будет питаться от батарейки в руке робота. Поэтому при случайном сдвиге, при транспортировке или монтаже, не потребуется дополнительно настраивать изначальное положение звеньев робота.

V. Трансмиссия, ременная передача

Трансмиссия или ременная передача — является компонентом, который передает крутящий момент, вырабатываемый приводами и редукторами и преобразует его в движение робота. Трансмиссия также способна изменять направление и величину мощности привода. Рассматривая велосипед в качестве примера. Цепь, которая соединяет переднюю звезду с задним колесом, является трансмиссией. Так велосипеды и передвигаются, начиная с вращения педалей и передавая вращательную энергию на заднее колесо с помощью трансмиссии.

Этот принцип также применяется внутри промышленного робота. Двигатель, используемый в роботах, обычно размещается рядом с суставами, но его также можно разместить вдали от суставов, используя трансмиссионные механизмы, такие как ремни и шестерни. Такая схема применяется в запястье роботов серии R от Kawasaki, что позволило сделать запястье более компактным.

4. Инструмент робота (EOAT)

В западной литераторе можно встретить термин End of arm tooling (EOAT), что дословно переводится как инструмент на конце руки.

Люди могут выполнять различные задачи, используя инструменты, роботы недалеко ушли. Касательно промышленных роботов, как правило они производятся без основного инструмента, который должен крепиться к концу запястья робота. Это может быть захват, сварочная горелка или покрасочный распылитель и многое другое оборудование. В соответствии с задачей и технологией производства инженер на стороне поставщика или на стороне будущего владельца, дополнительно комплектуют робота необходимым оборудованием.

Если нужна универсальность, то можно установить устройство смены инструмента, и робот сможет выполнять несколько задач в рамках одного комплекса. Подробнее с инструментами, роботами и их применениями в производстве вы сможете узнать на страницах нашего сайта.

В видео ниже в качестве инструмента используется нож для надрезов будущего багета