Станкоёмкость операции представляет собой затраты штучного или штучно-калькуляционного времени на её выполнение. Штучное время (t шт) – это продолжительность выполнения технологической операции без учета времени на подготовку исполнителя (рабочего) к выполнению данной операции. Штучно-калькуляционное время (t шк) – это обоснованная норма времени на выполнение операции:

где t пз – подготовительно-заключительное время, необходимое на ознакомление исполнителя с чертежом, получение консультаций у мастера, настройку станка и приспособлений;

n – число однотипных деталей в партии, подлежащей изготовлению.

Станкоемкость детали определяется временем, затраченным на ее изготовление, и выражается в станко-часах работы оборудования:

где Т ч – трудоёмкость детали – затраты живого труда на ее изготовление в человеко-часах;

Км – коэффициент многостаночности – среднее число станков, обслуживаемых одним рабочим.

Станкоемкость может быть определена различными способами, выбор которых определяется типом производства. При проектировании крупносерийного и массового производств, как правило, разрабатываются подробные технологические процессы изготовления деталей с нормированием операций. В этом случае трудоёмкость обработки детали будет равна:

Технологическая и геометрическая точность оборудования

,

где R – число рабочих, занятых обработкой детали;

i – номер операции;

Ti = t шт i – для массового производства и Ti = t шк i – для крупносерийного и серийного.

Для цехов мелко- и среднесерийного производств, когда разрабатывается приведённая программа с выделением в группе технологически и конструктивно подобной детали-представителя, нормирование операций обработки производят только для этой детали. Станкоёмкость изготовления других деталей группы осуществляют, используя коэффициенты приведения:

где Т пр i – штучное или штучно-калькуляционное время i -й операции обработки детали-представителя;

K o i – общий коэффициент приведения i -й операции рассматриваемой детали. Методику расчёта коэффициентов приведения см. в п. 3.2

При проектировании цеха единичного или мелкосерийного производства, его техническом перевооружении или реконструкции станкоемкость находят не по отдельным деталям, а по цеху в целом, используя заводские данные или данные аналогичных производств. В основу расчёта принимают фактическую (достигнутую) станкоемкость (Т ф), определяемую по формуле:

где Т ц – фактическая цеховая станкоемкость годового выпуска в станко-часах;

Кп– средний по цеху коэффициент выполнения норм.

Фактическую станкоемкость для целей проектирования обычно дополнительно ужесточают с учетом дальнейшего снижения норм за счёт внедрения прогрессивной технологии и оборудования, предусматриваемых в проекте, и корректируют с учетом возможных изменений объема производства:

где Т п– станкоемкость, принимаемая при проектирования, ст.ч;

Презентация программы Team-МастерМайнд

K у– коэффициент ужесточения норм;

KD =N п / N б – коэффициент изменения объёмов выпуска:отношение проектного (N п) и базового (N б) объёмов выпуска деталей, шт/год.

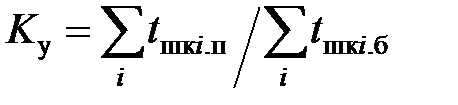

Коэффициент ужесточения норм определяют нормированием операций обработки отдельных деталей и сопоставлением с существующими (базовыми) нормами на аналогичные детали:

,

где числитель – норма времени на обработку детали по проекту;

знаменатель – по базе.

На этапе технико-экономического обоснования проекта годовая станкоемкость цеха может быть найдена по следующим показателям.

1) Удельная станкоемкость механической обработки единицы массы изделия

где Т ут– удельные затраты времени на изготовление 1 т изделия, ч/т;

G – масса изделия, т;

N – годовой выпуск изделий, шт.

2) Удельная станкоемкость механической обработки одного комплекта деталей изделия

где Т ук – продолжительность обработки одного комплекта деталей изделия, ч. Данные по удельным показателям установлены отраслевыми проектными организациями на основе анализа опыта работы предприятий.

В таблице 3.8 приведены значения удельной трудоемкости обработки 1 т изделий и 1 т комплекта обрабатываемых деталей, а также выпуск на 1 единицу произведенного оборудования по данным технико-экономических показателей механических цехов тяжелого машиностроения и станкостроения.

Таблица 3.8 – Примерные нормы времени механической обработки

Выпуск на единицу оборудования, ч

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Понятия станкоемкости, трудоемкости

Станкоемкость. Различают годовую общую станкоемкость , ч (станкочасы), необходимую для выполнения всей годовой программы цеха с учетом переналадок оборудования в рабочие смены, и годовую технологическую (расчетную) станкоемкость , ч (станкочасы), необходимую для выполнения также всей годовой программы цеха, но без учета этих переналадок.

Трудоемкость. Различают четыре вида трудоемкости, ч (чел.-ч), затрачиваемых на выполнение цехом производственной программы:

– технологическую, только по основным рабочим цеха;

– общую по всем рабочим цеха (основные и вспомогательные);

– цеховую, по всем работающим в цехе;

– заводскую, составляющую долю трудовых затрат всего промышленного производственного персонала предприятия, приходящуюся на продукцию цеха.

В расчетах при проектировании цеха следует использовать .

РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ, КОЭФФИЦИЕНТА ЗАГРУЗКИ ОБОРУДОВАНИЯ

Разделение оборудования по назначению

Оборудование заводов и цехов разделяется на производственное, вспомогательное, подъемно-транспортное и энергетическое [1].

Производственное (технологическое) оборудование – это оборудование, на котором непосредственно выполняются все операции по изготовлению продукции, выпускаемой заводом и подлежащей реализации, включая обработку, сборку, контроль и испытания.

Вспомогательное оборудование непосредственно не участвует в технологическом процессе изготовления продукции, выпускаемой заводом, а занято обслуживанием нужд производства. К нему относится все оборудование вспомогательных цехов, а в производственных цехах – оборудование, предназначенное для ремонта оборудования цеха и оснастки (штампов, инструмента, приспособлений и т.п.), для учебных целей, санитарно-техническое и лабораторное оборудование, установленное в цехе. Внутри вспомогательных цехов (но не по заводу) оборудование по аналогичным признакам разделяется на основное и вспомогательное.

В состав энергетического оборудования входят различного рода генераторы, электродвигатели, преобразователи частоты и другие энергетические устройства: паровые котлы, компрессоры, газогенераторы, трансформаторы, выпрямители тока, распределительные устройства и т.п.

Подъемно-транспортное оборудование – это оборудование для выполнения межоперационных передач, как в цехе, так и по заводу. К нему относятся: мостовые краны, манипуляторы, кран-балки, подвижные цепные конвейеры, прочие средства механизации, не входящие в конструкцию самого оборудования.

Расчет оборудования

Для расчета оборудования, необходимого для выполнения годовой программы цеха, каждой поковке (детали) представителю присваиваем свой номер (№ 1, 2, 3, 4).

Сначала определяем годовую станкоемкость изготовления -й детали-представителя на -м участке [1, 5]

где – штучное время изготовления (темп выдачи) на оборудовании или линии -й детали-представителя на -м участке, ч/шт., которое является величиной обратной среднечасовой производительности оборудования (линии)

Станкоемкость изготовления -й детали-представителя на -м участке можно рассчитать по выражению

Расчетное количество оборудования (линий) каждого типа определяется по формуле

где – действительный годовой фонд времени работы оборудования в часах, который равен

здесь – эффективный годовой фонд времени работы оборудования (см. табл.5); – коэффициент, учитывающий потери времени работы оборудования, вызванные его переналадкой в рабочие смены ( =0,06, т.е. 6%); – коэффициент, учитывающий простои оборудования при техническом обслуживании и частичном текущем ремонте ( = 0,95).

По формуле (6) определяем расчетное количество оборудования (линий) на каждом участке цеха и заполняем графу 4 табл.7.

Если на -м участке при изготовлении разных деталей-представителей используется одинаковое количество оборудования, то оно суммируется.

Полученное расчетное количество оборудования (линий) каждого типа на -м участке цеха округляем до целого числа. Это будет принятое количество оборудования .

Если количество линий на участке горячей штамповки находится в пределах 12¸15 ед., то графу 5 табл.7 не заполняем. Соответственно для листовой штамповки количество оборудования на участке листовой штамповки должно быть в пределах 50¸60 ед. (цехи горячей и листовой штамповки должны быть длиной не менее 70¸80 м).

В случае отклонения от этих показателей производим корректировку годовой программы в меньшую или большую сторону соответственно, для обеспечения вышеуказанного количества единиц оборудования (линий) на штамповочном участке цеха.

Данная корректировка делается из графических соображений, чтобы планировка цеха с разрезом поместилась на формате А0 (или два листа формата А1), а также для того, чтобы получился средний кузнечно- или листоштамповочный цех с двумя мостовыми кранами в одном пролете.

Коэффициент пересчета определяется по формуле:

для горячей штамповки

для листовой штамповки

где – суммарное расчетное количество оборудования (линий) на участке штамповки.

Скорректированная программа выпуска изделий

Далее по формулам (3) – (6) уточняем расчетное количество оборудования по скорректированной программе по всем участкам цеха.

Расчетное количество производственного оборудования и основных рабочих

| Номер детали-представителя | Тип оборудования (линии) | Расчетное количество оборудования (линий) | Скорректированное количество (сумма) оборудования (линий) | Принятое количество оборудования, | Коэффициент загрузки оборудования, | Норма обслуживания, чел. | Принятое количество основных рабочих, чел. |

| 1. Участок заготовительный | |||||||

| 1. | |||||||

| 2 и т.д.. | |||||||

| 2. Участок горячей (листовой) штамповки | |||||||

| 1. | |||||||

| 2. и т.д. | |||||||

| 3. Участок термообработки (для горячей штамповки) | |||||||

| 1. | |||||||

| 2. и т.д. | |||||||

| 4. Участок очистки от окалины для горячей объемной штамповки или обивки заусенцев для листовой штамповки | |||||||

| 1. | |||||||

| 2. и т.д. | |||||||

| 5. Участок доделочных операций (правка, чеканка и др.) | |||||||

| 1. | |||||||

| 2. и т.д. |

Для оценки эффективности использования оборудования определяются коэффициенты загрузки:

а) по каждому типу оборудования (линии) на -м участке

б) средний коэффициент загрузки оборудования в цехе

где – скорректированное расчетное количество оборудования (линий) берется из графы 5 или если программа выпуска не корректировалась, из графы 4 табл.7; – количество участков в цехе; – принятое количество оборудования на каждом участке цеха (берется из графы 6 табл. 7).

Результаты расчетов сводятся в таблицу 7, графа 7.

Сводная ведомость производственного оборудования

| Данные оборудования | |||||||||

| Номер детали-представителя | Наименование | Количество | Габариты | Мощность электродвигателя, кВт | Категория ремонтной сложности (РС) | Количество ремонтных единиц оборудования, РЕ | Цена, тыс. руб. | Стоимость транспортировки и монтажа (10% от стоимости оборудования), тыс. руб. | Балансовая стоимость (тыс. руб.) |

| Ед. | Всего | Мех. | Эл. | Мех. | Эл. | Ед. | Всего | ||

| 1. Заготовительный участок | |||||||||

| 1. | |||||||||

| 2. | |||||||||

| 3. | |||||||||

| 4. | |||||||||

| 2. Участок горячей (листовой) штамповки | |||||||||

| 1. | |||||||||

| 2. | |||||||||

| 3. | |||||||||

| 4. | |||||||||

| 3. и т.д. (по технологии) |

Примечание. Для заполнения граф 2¸12 необходимо использовать таблицы приложения 2 и приложения 3.

При уточнении принятого по всем участкам цеха количества оборудования (линий) исходят из следующих соображений [5]:

– штамповку можно производить на оборудовании бóльшей силы, чем принято в технологии (при этом необходимо учитывать снижение производительности оборудования);

– при коэффициенте загрузки 0,7 и выше принятое количество оборудования находим округлением расчетного значения в большую сторону до целого числа;

– при коэффициенте загрузки менее 0,7 и общем количестве оборудования не менее двух единиц принятое количество оборудования определяем округлением расчетного значения в меньшую сторону до целого числа (в этом случае учитываем возможность штамповки на оборудовании большей силы или работы штамповочного агрегата в 3-ю смену);

После учета указанных допущений заполняют графу 6 в табл.7.

После выполнения расчетов составляется сводная ведомость производственного оборудования (табл.8). Оборудование в таблице желательно располагать по участкам.

Источник: infopedia.su

Методы определения трудоемкости и станкоемкости механической обработки деталей

Трудоемкостью изделия Tчел.ч. называют время, затраченное на его изготовление и выраженное в человеко-часах. Расчетная трудоемкость включает в себя все нормируемое по технологическому процессу время обработки на станках и ручных операциях, причем при многостаночном обслуживании суммарное время обработки на станках, обслуживаемых одним рабочим, делят на число обслуживаемых станков.

Для расчета количества оборудования необходимы данные о станкоемкости изделия. Станкоемкость Тст.ч. определяется временем, затраченным на изготовление изделия, и выражается в станко-часах работы оборудования.

Связь между трудоемкостью и станкоемкостью можно выразить через среднее значение коэффициента многостаночности Км, равное среднему числу станков, обслуживаемых одним рабочим:

Методы определения трудоемкости изготовления изделия зависят от этапа проектирования, типа производства и других факторов. Так, при укрупненном проектировании, применяемом на этапе технико-экономического обоснования проекта, трудоемкость изготовления деталей изделия может быть определена по показателям трудоемкости механической обработки комплекта деталей одного изделия или 1 т изделий .

При использовании первого показателя суммарная трудоемкость обработки годовой программы равна

где N – годовая программа выпуска.

При использовании второго показателя суммарная трудоемкость обработки годовой программы равна

где Ми – масса изделия.

Трудоемкость сборки изделия может быть определена либо по показателям трудоемкости сборочных работ на 1 т массы изделия, либо по данным ранее выполненных проектов в зависимости от трудоемкости изготовления данного изделия.

Показатели трудоемкости механообработки и сборки определяют на основе анализа трудоемкости изготовления аналогичных изделий на передовых заводах страны и за рубежом.

При проектировании по точной программе трудоемкость изготовления изделия (трудоемкость обработки комплекта деталей) для массового производства определяется по формуле

для серийного производства –

где п – число деталей в изделии;

m – число операций изготовления i -ой детали;

и – штучное и штучно-калькуляционное время выполнения j -ой операции обработки i -ой детали:

где – подготовительно-заключительное время на j -ой операции обработки i -ой детали;

ni – число i -х деталей в партии.

При проектировании по приведенной программе по вышеуказанным формулам определяется только трудоемкость обработки изделия-представителя Тпр. Трудоемкость обработки остальных деталей определяется с помощью коэффициента приведения:

При разработке проектов технического перевооружения или реконструкции трудоемкость (станкоемкость) изготовления изделия или трудоемкость его сборки может быть определена по заводским данным с учетом пересмотра норм и внедрения новой технологии и средств автоматизации в проектируемом производстве. В настоящее время при техническом перевооружении предприятий серийного производства предполагается более широкое использование станков с ЧПУ, в том числе обрабатывающих центров, и гибких производственных систем.

Для определения трудоемкости изготовления деталей в новых условиях можно воспользоваться данными о станкоемкости изготовления деталей по существующей технологии, скорректировав данные по станкоемкости изготовления тех деталей, которые переводятся для обработки на более производительное оборудование. Для этого суммарную трудоемкость изготовления по существующей технологии разделяют по видам работ, выполняемых на универсальных станках, автоматах, полуавтоматах, станках с ЧПУ.

Для коррекции станкоемкости по видам работ Тi вводят коэффициент роста станкоемкости на проектную программу Крi c учетом ежегодного планового снижения, равный

где Nпр – программа выпуска в проектном варианте;

NБ – программа в базовом варианте (действующем производстве);

α – планируемый ежегодный процент снижения станкоемкости;

nB – планируемый срок внедрения новой технологии в годах.

Тогда станкоемкость рассматриваемого вида работ по базовому варианту, но на новую программу и в плановом году внедрения будет равна

Из полученной станкоемкости выделяют объем работ, переводимый на более прогрессивные виды оборудования, и корректируют его с помощью коэффициента прогрессивности КПГ, учитывающего более высокую производительность этого оборудования:

Абсолютные значения коэффициентов прогрессивности зависят от сложности изготовленных изделий, технического уровня действующего производства, партии запуска. Чем сложнее изготовляемые детали, ниже технический уровень действующего производства и меньше размер партии запуска, тем больше КПГ, и наоборот. Так, при переводе изготовления деталей типа «тела вращения» на станки с ЧПУ и гибкие производственные модули (ГПМ) рекомендуется принимать КПГ =1,5…3, при переводе изготовления корпусных деталей – КПГ = 2…6.

Полученные значения станкоемкости по видам работ с учетом прогрессивного оборудования применяют для определения числа станков.

При дипломном проектировании расчетную станкоемкость на годовую программу участка или цеха можно ориентировочно определить по формуле

где – годовая станкоемкость изготовления деталей по заводским данным;

– коэффициент изменения станкоемкости на годовой проектный объем;

– коэффициент ужесточения, представляющий собой отношение проектной станкоемкости изготовления деталей (после внедрения новой технологии) к станкоемкости изготовления аналогичных деталей по действующей технологии. При дипломном проектировании Kу можно определить путем сопоставления станкоемкости изготовления деталей-представителей по сравниваемым вариантам.

Воспользуйтесь поиском по сайту:

studopedia.org — Студопедия.Орг — 2014-2023 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.012 с) .

Источник: studopedia.org