Для системы ЧПУ типа CNC характерны следующие режимы работы.

Режим ввода информации. ввод управляющей программы (УП) или исходных данных для нее с внешнего носителя вручную либо по каналу связи; анализ информации; вывод ошибок на устройства индикации; размещение УП в памяти системы.

Автоматический режим: обработка детали по УП; автоматическое регулирование подачи; ускоренная отработка УП; накопление эксплуатационной информации (счет числа деталей, регистрация времени обработки и др.).

Режим вмешательства оператора в процесс автоматического управления: выполнение операции технологического останова, пропуск кадров УП и их отработка без выдачи управляющих команд, а также коррекция технологических режимов, кодов инструментов и кодов спутников.

Ручной режим: настройка станка и ручное управление перемещениями; отладка УП; отработка перемещений инструмента при задании скорости перемещения вручную; набор и отработка кадра УП, его запоминание и хранение; формирование УП из отдельных кадров, визуализация кадров, ввод коррекции различных видов, диагностирование механизмов станка, инструмента, системы ЧПУ и др.

G-, M-КОДЫ — #25 — БАЗОВЫЕ G-КОДЫ: G00 И G01 / Программирование обработки на станках с ЧПУ

Режим редактирования: поиск нужного кадра УП и вывод его на устройство индикации, коррекция кадров, их замена, вставка и удаление.

Режим вывода информации УП на внешние устройства — перфоратор, печатающее устройство, компакт-кассету, во внешнюю память, а также на ЭВМ высшего ранга или в локальную вычислительную сеть.

Режим вычислений требуемых величин по формулам (например, параметров режима резания и геометрических преобразований), формирование УП на основе входной информации и др.

Дисплейный режим, когда выполняются выделение и визуализация информации, ведение диалога и др.

Режим диагностирования, в процессе которого автоматически формируются аварийные и диагностические предупреждения.

При наладке программы работы станка оператор пользуется соответствующими режимами, вводя корректировки, необходимые для обработки.

Особенности наладки станков с ЧПУ определяет система управления, так как механическая, гидравлическая, пневматическая и электрическая системы те же, что у аналогичных станков с традиционными системами управления.

Специфика наладки станков с ЧПУ заключается в том, что в процессе эксплуатации приходится периодически (при переходе на обработку новой заготовки) выполнять настройку необходимых характеристик гидравлических, пневматических, механических узлов, электрических аппаратов, электронных устройств, блоков ЧПУ, систем автоматической регулировки, регулируемых приводов подач.

На рабочем пульте оператора или панели станка расположены программируемые функциональные клавиши. Применяемые современные языки программирования обеспечивают оператору диалоговый режим. Оператор использует при работе возможность программирования на рабочем месте и визуализацию на экране системы ЧПУ траекторий перемещений рабочих органов в заданных и текущих координатах в форме, удобной для оператора и технолога, В соответствии с технологической картой оператор устанавливает технологические параметры обработки (скорость резания, подачи и др.).

Основные программы для работы на ЧПУ станках. Artcam, Autocad, PowerMill.

Наладку простейших элементов выполняет рабочий-оператор. Он пользуется картой, в которой приведены исходные данные для настройки инструментов (их длины и вылета) и приспособления. Если при обработке требуется обеспечить 8-й (и более) квалитет точности, наладку на обработку первой заготовки осуществляют методом пробных проходов.

В процессе наладки электронных и электрических аппаратов систем управления станками с ЧПУ наладчик проводит осциллографирование напряжения и формы сигналов, а также переходных процессов. Он выполняет наладку УЧПУ последовательно по каждому устройству, блоку, узлу (например, устройства считывания, ввода, арифметическое устройство, блоки индикации, интерполяции, памяти, узел задания скорости и др.). Не изменяя схемы узла, блока, устройства, получают оптимальные значения выходных сигналов, обеспечивающих точность и работоспособность устройства в целом. Наладку выполняют с помощью настроечных элементов, предусмотренных в конструкции, схеме блока, узле, устройстве (например, с помощью переменного резистора), или путем подбора какого-либо из элементов схемы, влияющего на выходной параметр.

В УЧПУ выполнение наладочных работ связано с разнообразными, проводимыми в контрольных точках, измерениями, по результатам которых оценивают выходные параметры узла, блока и устройства в целом. Наладка УЧПУ считается законченной после проверки функционирования станка с ЧПУ в различных режимах и в соответствии с заданной программой.

Рабочий-оператор осуществляет проверку функционирования станка с ЧПУ после наладки в три этапа.

1. Проверка программы без инструмента, оснастки и заготовки. С помощью ручного управления узлы станка устанавливают в исходное положение, а затем включают автоматическое управление по программе. Контролируют перемещение всех узлов и их возвращение в исходное положение. Контроль осуществляют по лимбам с помощью упоров, индикаторов и т.д.

2. Обработка макетной заготовки, выполненной в отдельных случаях из листового металла, пластмассы и др. Обычно такую операцию выполняют, если заготовки сложны и количество их ограничено.

3. Обработка контрольной (эталонной) детали. Комплексной проверкой точности обработки на станке с ЧПУ является проверка эталонной детали (эталона), обработанной по УП. На рис. 9.21, а изображен чертеж эталона для комплексных испытаний качества наладки многоцелевого станка с ЧПУ. Для станков с горизонтальным шпинделем эталон может быть выполнен в виде угольника.

Для горизонтальных станков при отношении максимальных перемещений по осям Х и Z более 1:6 и для вертикальных станков при том же отношении максимальных перемещений по осям Хи У рекомендуется использовать два эталона. Эталон окончательно обрабатывают по базовым поверхностям с точностью, в два раза превышающей допуски на проверяемые поверхности.

Кроме комплексной проверки, необходима проверка точности межосевых расстояний обработанных отверстий. Для этого по программе в эталоне сверлят и растачивают пять отверстий по квалитету Н7. Длина отверстий должна превышать диаметр или быть равной ему. Возможно растачивание отверстий для проверки межосевых расстояний и на эталоне для комплексной проверки. Проверку проводят с использованием микроскопа или приспособления, предназначенного для измерения межосевых расстояний.

Для горизонтальных станков проверяют отклонение от соосности отверстий, обработанных с поворотом стола. Измерение выполняют дважды, принимая за базовое каждое из расточенных отверстий. Отклонение от соосности проверяемых осей равно наибольшему из полученных отклонений.

На рис. 9.21, б показан эталон для токарного станка с ЧПУ. Деталь обрабатывают, соблюдая технические параметры (режим резания, материал, геометрию режущих инструментов, СОЖ), рекомендуемые заводом—изготовителем оборудования.

На станках с ЧПУ выполняют испытания на максимальные нагрузки и уточняют режимы резания для характерных видов обработки и инструмента. При испытаниях на максимальное усилие привода главного движения и приводов подач осуществляют сверление инструментом наибольшего диаметра и фрезерование торцовыми фрезами.

Особенности наладки токарных станков с ЧПУ

В начале смены проверяют основные функции движения станка. В целях тепловой стабилизации станка и устройства ЧПУ включают на холостом ходу вращение шпинделя со средней частотой и питание устройства ЧПУ в течение 20. 25 мин (при этом станок прогревается).

Согласно карте наладки подбирают режущий инструмент и оснастку для крепления заготовки. Проверяют состояние инструмента. Устанавливают инструмент в соответствующие позиции суппорта револьверной головки, указанные в карте наладки.

Настраивают кулачки, ограничивающие перемещения суппорта и его нулевое (исходное) положение. Вводят УП с пульта УЧПУ с бланка или из кассеты внешней памяти. Проверяют УП сначала в покадровом режиме, а затем — в автоматическом, наблюдая за правильностью ее осуществления.

Закрепляют заготовку в соответствии с картой наладки. Выполняют размерную настройку режущего инструмента. Обрабатывают заготовку по УП. Определяют размеры готовой детали и вводят необходимые коррекции с пульта управления УЧПУ (при обработке партии заготовок периодически проверяют размеры деталей и при необходимости вводят коррекции).

При обработке первой заготовки необходимо наблюдать за процессом резания (особенно за стружкообразованием и шероховатостью обработанной поверхности); при необходимости следует вводить коррекции режимов резания (с пульта управления УЧПУ).

Особенности наладки многоцелевых станков с ЧПУ. Установка зажимного приспособления

Ее можно выполнить непосредственно на столе станка или на приспособлении-спутнике (ПС).

На ПС устанавливают базовые элементы, ориентируя относительно них заготовку. Расположение базовых и крепежных элементов должно соответствовать карте наладки, так как от этого зависят погрешности установки. Если на станке впервые отрабатывается программа обработки заготовки с нескольких сторон, то необходимо определить координаты центра стола от абсолютного нуля по оси X. Эта координата для данного станка является величиной постоянной и может быть использована при настройке баз для других наладок. Положение ПС, а следовательно, и заготовки задается заранее технологом (программистом), который разрабатывает программу в абсолютных (по отношению к нулю станка) или относительных координатах с учетом положения нуля заготовки по отношению к нулю станка. (Нуль станка — это исходное положение стола и шпинделя станка, при котором все датчики перемещений показывают нуль.)

Базовые поверхности заготовки и опорные поверхности ПС, на которые она устанавливается, образуют систему координат, начало которой называют нулем заготовки (рис. 9.22, а). Если задать положение заготовки по отношению к системе координат станка размерами X’ и У’, то при обработке (например, отверстия 1) в программе может быть задано перемещение по осям Х и Y и т.д. Перемещения по осям Х0, Y0, Z0 можно получать за счет имеющегося на станке устройства смещения нуля, набирая значения координат на пульте управления при наладке станка на данную операцию.

Иногда базирование корпуса ПС 4 осуществляют с помощью базовых планок Б1 и Б2 (рис. 9.22, б). Эти планки образуют систему координат ПС, положение которого по отношению к системе координат данного станка известно и может быть учтено при составлении программы.

В некоторых случаях (рис. 9.22, в) базовые элементы устанавливают параллельно движениям стола по координатам, выверяя с помощью индикатора, закрепляют (в общем случае в таком месте стола, где удобнее всего разместить заготовку), а затем находят положение системы координат заготовки по отношению к нулю станка. Для этого в шпиндель вставляют оправку диаметром d (рис. 9.22, г) и перемещают стол в положение, при котором оправка касается базовых планок Б1 и Б2. На пульте индикации высвечиваются значения координат, которые затем используют для контроля смещения нуля.

Можно расставить установочные элементы с базовыми планками Б1, Б2, Б3 по пазам стола, находящегося в положении нуля станка, и измерить расстояния X (до мерной оправки) и Z (до базовой торцовой поверхности шпинделя). Эти расстояния (с учетом диаметра оправки) принимают во внимание при смещении нуля станка (см. рис. 9.22, в).

После установки ПС необходимо произвести ввод базовых координат, который осуществляют путем совмещения оси шпинделя с базовой поверхностью или осью заготовки. Одновременно фиксируют расстояние от базовых элементов до абсолютных нулей по всем координатам. Для введения базовых координат используют вспомогательный инструмент, устанавливаемый в шпиндель станка, и концевые меры. Если базирование осуществляется по отверстию, то базовые координаты вводят, используя центро-искатель, устанавливаемый в шпиндель с помощью оправки. После совмещения оси шпинделя с осью отверстия базовые координаты вводятся корректорами плавающих нулей.

Установка режущих и вспомогательных инструментов в магазин

Измерения длин и диаметров, на которые настроен инструмент, проводятся вне станка. Оператор вводит эти данные в корректор системы ЧПУ.

Дополнительную поднастройку некоторых инструментов выполняют в случае необходимости непосредственно на станке по результатам контрольных измерений обработанных поверхностей. Изменение некоторых размеров обрабатываемых поверхностей возможно за счет введения коррекции на пульте управления. Проще всего корректируется длина обработки по координате Z Часто коррекцию вводят на радиус фрезы при работе в режиме круговой интерполяции (например, при обработке отверстий, криволинейного наружного контура и в других случаях).

Расстановку инструментов в гнезда магазина, револьверной головки и др. выполняют в соответствии с программной картой. При этом необходимо тщательно сверить номер инструмента (оправки) с номером гнезда магазина, а на станках, где кодируется номер инструмента, установить соответствующую кодовую комбинацию на хвостовике оправки.

При установке в магазин особое внимание необходимо обращать на инструмент, работающий с первоначально ориентированным шпинделем, так как он должен быть установлен в ячейку определенным образом. Кроме того, необходимо проверить: заточку инструмента; крепление сверлильных патронов на конусе оправки и сверл в патроне; крепление концевых фрез в переходных втулках; крепление инструмента в цанговых патронах; настройку резьбонарезных патронов и закрепление метчика в переходной втулке; крепление насадных зенкеров и разверток на плавающих оправках; биение сверл и метчиков при установке в патроны с целью его уменьшения.

Если прибор для настройки инструмента вне станка отсутствует, длину инструмента определяют на станке. В зависимости от значения координаты Z измеряют длину инструмента от торца шпинделя до вершины режущей кромки или определяют отклонение действительной длины инструмента от запрограммированной.

При обработке с применением СОЖ необходимо проверить состояние защитных элементов станка, отсутствие щелей между элементами защиты, работу насоса и наличие СОЖ в системе.

Комплексной проверкой качества наладки на станке с ЧПУ является изготовление по УП годной детали, качество которой оценивает измерительная лаборатория.

При нормальной эксплуатации станка с ЧПУ в случае повторной обработки заготовки необходимо не реже раза в неделю пропустить тест-программу. В случае брака детали при работе по УП также вводят тест-программу, позволяющую установить ошибки при составлении программы, неисправность ЧПУ, неудовлетворительную работу приводов подачи, нарушение последовательности технологических команд и другие дефекты в функционировании станка.

Источник: laufercnc.livejournal.com

Программирование обработки на станках с чпу

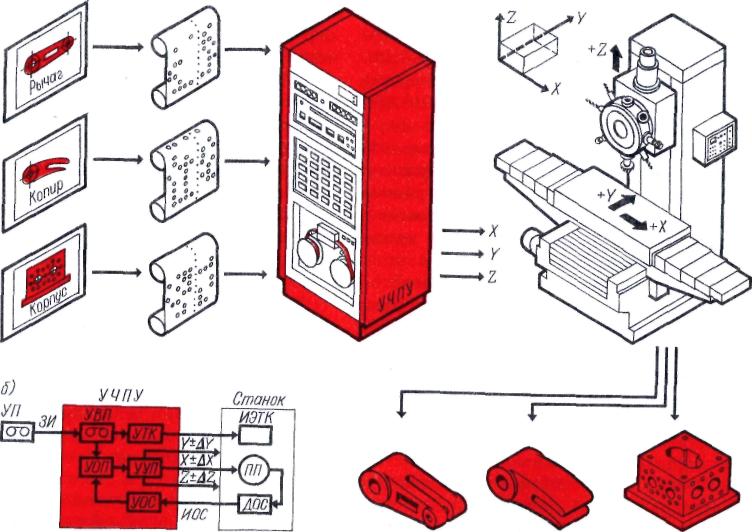

В программном управлении станками широко применяют системы, которые значительно сокращают время переналадки станка, обеспечивают высокую точность и стабильность обработки. Программное управление станком — это автоматическое управление его работой по программе, заданной в виде чисел или символов, определяющих величины и характер перемещений его исполнительных органов.

Рисунок 73 – Станок с ЧПУ.

Основная особенность станков с ЧПУ состоит в том, что программа, т. Е. данные о величине, скорости и направлении перемещений рабочих органов, задается в виде символов, нанесенных на специальный программоноситель. Процесс подготовки программ для станков с ЧПУ отделен от детали во времени и пространстве.

– задающая информация (ЗИ);

– устройство ввода программы (УВП);

– устройство отработки программы (УОП);

– устройство управления приводом (УУП);

– привод подач (ПП);

– датчики обратной связи (ДОС);

– информация обратной связи (ИОС);

– устройства обратной связи (УОС);

– устройство технологических команд (УТК);

– исполнительные элементы технологических команд (ИЭТК).

Основные преимущества станков с ЧПУ. Применение станков с ЧПУ взамен универсального оборудования имеет существенные особенности и создает определенные преимущества, в частности следующие: сокращение сроков подготовки производства на 50—75 %; сокращение общей продолжительности цикла изготовления продукции на 50—60 %; экономию средств на проектирование и изготовление технологической оснастки на 30—85 %; повышение производительности труда за счет сокращения вспомогательного и основного времени обработки на станке и многое другое.

Особенность технологической подготовки производства.

–значительно возрастают сложность задач и трудоемкость проектирования технологического процесса

– резко повышается требуемый уровень квалификации технологов

– технологические работы требуют иного подхода (проработка рабочих чертежей на технологичность, выбор инструмента и оснастки, выработка требований к заготовке)

Полученная в итоге УП представляет собой сумму указаний рабочим органам станка на выполнение в определенной последовательности действий, из которых складывается весь процесс обработки детали. Получением УП завершается первый этап процесса изготовления детали на станках с ЧПУ, начатый с предварительной подготовки данных, необходимых для программирования.

На втором этапе в соответствии с программой, записанной на программоносителе, деталь обрабатывается на станке.

Из всех работ в процессе программирования решающими являются сбор, упорядочение и обработка информации, перед тем как она будет нанесена на программоноситель. Подготовленная информация должна быть представлена в форме чисел, т е. в форме, пригодной для записи программы данному станку.

Системы счисления

Теория кодирования — раздел теории информации, изучающей способы отождествления сообщений с отображающими их сигналами. Кодирование применяют при передаче, хранении и преобразовании информации. Для кодирования сообщений используют набор символов.

Множество символов называют алфавитом кода: (a1, a2, ., aт).

Количество символов в алфавите обозначают буквой т и называют основанием кода. Десятичная система счисления является кодом с основанием m=10 (т. Е. количество значащих цифр равно десяти). При этом значащие цифры (их форма, вид) составляют алфавит: О, 1, 2, 3, ., 9. С помощью алфавита (значащих цифр) в системе счисления можно выразить (закодировать) любую числовую величину.

Код Морзе имеет основание т = 2; следовательно, его алфавит состоит из двух символов — точки и тире (. —).

Выражение звуков языка тоже осуществляется определенным кодом. Так. Для русского языка основание кода m = 33, а алфавит состоит из букв а, б, в. Г,…., я.

Любую упорядоченную выборку символов из алфавита называют кодовым словом или кодовой комбинацией: B=i1,аi2,…., ain).

Количество (число) символов в кодовой комбинации обозначают буквой nи называют длиной кодовой комбинации.

Кодом называют любое упорядоченное множество кодовых комбинаций: (В,, В2, , BN). Количество (число) кодовых комбинаций в коде называют мощностью или объемом кода. Максимальная мощность кода N = mп

Источник: studfile.net

Станок с числовым программным управлением (ЧПУ)

Прежде чем начинать рассматривать станок с числовым программным управлением (ЧПУ) как таковой, следует определиться с термином «числовое управление». Под термином «числовое управление» подразумевается система, все действия которой выполняются путём прямого ввода числовых данных в некоторой точке процесса. Такая система призвана интерпретировать автоматически, как минимум, какую-то часть числовых данных. Однако применительно к станкам (машинам), как правило, используется термин «компьютерное числовое управление». Рассмотрим технологию и терминологию с целью лучшего понимания в общем и целом.

- 1 Индустриальный станок с числовым программным управлением (ЧПУ)

- 2 Методика и стандарты программирования обработки детали

- 3 Методы программирования ЧПУ для существующей практики

- 3.1 Методика ручного программирования обработки деталей

- 3.2 Компьютерное программирование обработки деталей

- 3.3 Процедура компьютерной обработки станком с ЧПУ пошагово

- 3.4 Программирование посредством программного обеспечения CAD / CAM

- 3.5 Методика параметрическое программирование для станка с ЧПУ

Индустриальный станок с числовым программным управлением (ЧПУ)

Идея компьютерного числового управления заключается в инсталляции компьютера непосредственно на индустриальном станке (рабочей машине). Соответственно, терминология «станки с ЧПУ» имеет прямое отношение к станкам (машинам).

Такого типа станки управляются вводом чисел с использованием компьютеров. Посредством компьютера обрабатывается вся технологическая информация, поступающая на индустриальный станок.

Числа, используемые для управления индустриальными станками, фактически представляют буквенно-цифровую символику. Эта символика, по сути, является кодами для станков с ЧПУ. Примеры: «G-коды», «M-коды» и подобные.

Программные коды станков с ЧПУ различаются номерным обозначением, например:

- G00, G01, G02;

- M01, M02, M03;

- T01;

- S2000;

- X40;

- Y20;

- Z30.

Каждый такой код заставляет индустриальный станок с ЧПУ выполнять определенную функцию или операцию.

Программные коды располагаются в логической последовательности, в зависимости от типа и последовательности операций на задание.

Эта логическая последовательность кодов ЧПУ называется программой инструкций (программой обработки детали). Программы выполнения инструкций для обработки деталей загружаются в контроллер – своего рода «мозг» индустриального станка с ЧПУ.

Если программы обработки деталей полностью разработаны оператором, тогда методику программирования станков с ЧПУ относят к ручному программированию деталей. Такой формат программирования индустриальных станков с ЧПУ, однако, утомителен и ограничен способностями человека.

Однако пока что используется именно этот подход, учитывая, что индустриальные станки с ЧПУ «понимают» только машинный код типа «G» и «M». Правда существуют также другие методы программирования станков с ЧПУ.

Благодаря такой методике, человек (оператор) станка с числовым программным управлением получает возможность генерировать программу обработки деталей в стандартном формате (например, ISO 6983 и других).

Методика и стандарты программирования обработки детали

Стандарт ISO 6983 (G-коды) сфокусирован на программировании траектории расположения центра локации фрезы, относительно осей станка с ЧПУ, но не на задачах обработки детали.

При этом индустриальные станки с ЧПУ, независимо от технологических возможностей, не способны делать другой работы, кроме как «точно» следовать программе «G-кода». Невозможно выполнить ни интеллектуальное управление, ни оптимизацию обработки.

По причине имеющихся ограничений устаревших стандартов, известных как «G-коды» (ISO 6983), были разработаны новые стандарты обмена данными о продукции:

- STEP (ISO 10303),

- STEP NC (ISO 14649),

с целью достижения портативности, совместимости, адаптации с очередным поколением индустриальных станков с ЧПУ — числовым программным управлением.

В отличие от текущего стандарта ЧПУ (ISO 6983), стандарт ISO 14649 не является методом программирования деталей и обычно не описывает перемещения инструмента для индустриального станка с ЧПУ.

Вместо этого стандартом предоставляется объектно-ориентированная модель данных для ЧПУ с подробным и структурированным интерфейсом данных. Этот интерфейс обеспечивает программирование на основе признаков, представленных некоторым диапазоном информации:

- особенности, подлежащие обработке,

- типы используемых инструментов,

- операции, которые необходимо выполнить,

- последовательность операций.

Футуристическое видение стандарта STEP-NC, это поддержка распределения интероперабельного интеллектуального производства через глобальные сети с помощью автономных рабочих станций. При этом осуществляется:

- интерпретация данных, соответствующему стандарту STEP,

- интеллектуальное создание программ обработки деталей,

- диагностика и техническое обслуживание,

- мониторинг и планирование производства работ.

Радикальный подход стандарта STEP-NC требует совершенно нового вида контроллера ЧПУ. Следовательно, текущая реализация на существующей машине использует метод «вставляй и работай», где окончательные коды STEP-NC должны быть преобразованы в обычные коды NC.

Методы программирования ЧПУ для существующей практики

Движение инструмента / ползунов на станке с ЧПУ может быть выполнено оператором с помощью поворотных кнопок или электронного маховика таким же образом, как на обычных станках. Этот метод передачи движений станкам с ЧПУ известен как ручное управление и не является методом ЧПУ.

Методы программирования ЧПУ можно в целом классифицировать следующим образом:

- Ручной.

- Компьютерный.

- Диалоговое программирование.

- Использование программного обеспечения CAD / CAM.

- Параметрический метод.

Сейчас программирование станков с ЧПУ осуществляется в основном с использованием коммерчески доступного программного обеспечения CAD / CAM, а также посредством диалоговой формы на основе меню или функций.

Но для изготовления простых деталей ручной вариант (с параметрическим / макропрограммированием или без такового) также является оптимальным вариантом программирования.

Методика ручного программирования обработки деталей

Ручное программирование деталей традиционно берёт за основу стандарт ISO 6983 (G-коды), упомянутый ранее. Если такого рода кодирование выполнено и подаётся напрямую блок за блоком через консоль станка, процесс называется — ручной ввод данных.

При ручном варианте обработки детали, программа полностью разрабатывается и сохраняется в виде файла (например, файла «MS-Word» или другой совместимой программы), с последующей подачей на станок с ЧПУ.

Компьютерное программирование обработки деталей

Обработка деталей с помощью компьютера для станков с ЧПУ выполняется посредством различных машинных языков, разработанных для этой цели. Следует отметить: разработано достаточно много машинных языков, среди которых распространены «APT» (Automatically Programmed Tool) и «COMPACT II».

Несмотря на однотипный подход «APT» и «COMPACT II», первый язык относительно легко понимать и применять. Система «Automatically Programmed Tool» использует простые англоязычные слова для инструктирования станка с ЧПУ под выполнение различных функций.

Даже если учесть, что компьютерное программирование деталей в настоящее время не используется как таковое, система «APT» остаётся важным машинным языком в рамках всего мира. Обусловлено это тем, что большая доля подходов CAD / CAM к обработке деталей основана именно на «APT».

Машинный язык «APT» также важен, потому что многие из включенных в структуру языка концепций легли в основу других, впоследствии разработанных систем интерактивной графики.

Процедура компьютерной обработки станком с ЧПУ пошагово

Следующая процедура определяет обработку деталей с помощью компьютера:

- Программатор определяет геометрию детали, движения резца, подачу, скорость и другие параметры резания.

- Программист кодирует геометрию детали, движение резца, подачу и т. д., в соответствии с форматом языка программирования.

- Источник компилируется для получения независимого от станка списка перемещений резака и другой управляющей информации о машине (файл данных контроля местоположения резака или файл данных CL).

- Данные CL затем обрабатываются постпроцессором определенной машины, чтобы генерировать данные управления машиной / программу обработки детали для конкретной машины. Пост обработка включает добавление G-кодов, M-кодов и другой машинно-зависимой информации в требуемом формате.

Этот тип программирования – своего рода диалоговая связь станка ЧПУ с оператором. Это программное обеспечение диалогового поиска систематически ищет всю необходимую информацию о работах, выполняемых на станке с ЧПУ, непосредственно через оператора.

На основе полученной информации разрабатывается программа обработки детали. Информация, предоставляемая оператором программному обеспечению через диалоговую форму:

- размер заготовки,

- материал заготовки,

- тип и последовательности выполняемых операций,

- конечные параметры задания и т. д.

При диалоговом способе программа создаётся непосредственно на индустриальном станке с ЧПУ. Создание программы сопровождается использованием графических и управляемых меню функций с макросами — простыми программами обработки деталей, доступными в памяти контроллера.

Программист сможет визуально проверить правильность различных входных данных при создании программы. Когда процедура закончена, большинство диалоговых средств управления показывают программисту график траектории процесса, происходящего в моменты цикла обработки.

Это самый простой способ разработки программы обработки деталей, который широко используется в промышленности. Однако этот тип внедрения кода ограничен производством компонентов или работ с относительно простой геометрией деталей.

Программное обеспечение диалогового программирования, как правило, предоставляется производителем машины в соответствии с возможностями техники.

Программирование посредством программного обеспечения CAD / CAM

Этот тип программирования выполняется с использованием коммерчески доступного программного обеспечения CAD / CAM, разработанного под использование с различными индустриальными станками с ЧПУ.

Некоторые производители предоставляют свои собственные версии программного обеспечения CAD / CAM, но здесь применимость обычно ограничивается конкретной машиной. Программное обеспечение CAD / CAM обычно поставляется в комплекте с инструментами черчения (рисования).

Также поставляются инструменты для создания программы обработки детали из чертежа выполняемой работы. Чертеж выполняемых работ может быть представлен непосредственно в 2D или 3D формате с использованием инструментов рисования программного обеспечения CAD / CAM.

Чертежи допускается предоставлять в совместимом формате, поддерживаемом программным обеспечением. После того как чертёж программного обеспечения готов к работе с программным обеспечением, ищется некоторая соответствующая информация аналогично программному обеспечению диалоговой формы.

Если соответствующая информация найдена, программы CAD / CAM способны генерировать процедуры обработки деталей для конкретного типа станка. Между тем, программное обеспечение CAD / CAM генерирует программы обработки деталей только для машин или контроллеров, которые зарегистрированы в базе данных софта.

С точки зрения полезности, различие программного обеспечения диалогового программирования и программного обеспечения CAD / CAM заключается в степени универсальности. Программное обеспечение CAD / CAM выглядит более универсальным, оснащено более сложными инструментами, по сравнению с программным обеспечением диалогового программирования.

Разработаны пакеты CAD / CAM, которыми предоставляются возможности генерации кода ЧПУ:

- MasterCAM,

- CATIA,

- Pro / ENGINEER,

- Pro / Toolmaker,

- Siemens NX,

- DELCAM,

- EdgeCAM,

- Work NC,

- GibbsCAM и другие.

Процедура генерации кодов для производства компонент на станке с ЧПУ варьируется от одного программного обеспечения CAD / CAM к другому программному обеспечению CAD / CAM. Однако при этом выполняются три основных этапа практически в любой вариации:

- Программист предоставляет некоторую общую информацию.

- Геометрия заготовки определена и обрезана в соответствии с формой заготовки.

- Операции обработки определены.

Методика параметрическое программирование для станка с ЧПУ

Под методикой параметрическое программирование понимается оснащение станков с ЧПУ возможностями вычислений с помощью контроллера. Например, для выполнения арифметических вычислений, формул подачи, сохранения и присвоения значений системным переменным, а также локальным и общим переменным.

Параметрическое программирование также известно как макропрограммирование. Макросы — простые программы обработки деталей, которые находятся в памяти контроллера и вызываются использованием специального кода для конкретного макроса. Все виды постоянных циклов в основном представлены макросами.

Параметрическое программирование впору сравнить с любым машинным языком, например «Basic», «C», «Pascal». Однако язык параметрического программирования доступен непосредственно в контроллере станка с ЧПУ на уровне кода G, что допускает комбинирование с методами ручного программирования станков с ЧПУ.

Как и любой язык компьютерный, язык параметрического программирования также обладает компьютерными функциями, связанными с переменными, арифметикой, логическими операторами и циклами.

Как и в других случаях, параметрическое программирование также доступно в нескольких версиях. Наиболее популярным является:

- «Custom Macro B»,

- «Q Routine»,

- «Advanced Programming Language».

Дополнительно к функциям компьютерным, параметрическое программирование допустимо использовать для расширенных функций применительно к станкам с ЧПУ.

Связь чаще всего предусматривается с такими утилитами, как счётчики деталей, менеджеры ресурса или инструмента и т. п. Также допустима связь с приводом вспомогательных устройств, таких как датчики, в процессе и после процесса измерения.

При помощи информации: Krishisanskriti

Источник: zetsila.ru