Исходной информацией при подготовке управляющей программы является чертеж изготавливаемой детали. Составление управляющей программы возможно следующими способами: 1) ручной способ, 2) автоматизированный, с использованием языков высокого уровня в диалоговом режиме, 3) с использованием языков автоматического проектирования.

При ручном способе составления, информация о чертеже задается следующим образом:

1) выбирается система координат и базовая точка, 2) выставляются размеры детали исходя из выбранной системы, 3) нелинейные участки апроксимируются базовыми линиями, 4) задается режим резанья, выбирается инструмент и оснастка, составляется карта переходов, 5) геометрические размеры переводятся в дискреты выбранной системы ЧПУ, вводится коррекция на диаметр и длину вылета инструмента, 6) производится запись управляющей программы в соответствии с технологической картой, размерами и коррекцией, 7) программа записывается на программоноситель.

Величина подачи может задаваться в кодированном и абсолютном виде. В случае кодирования величины, подача задается адресом с четырехразрядным кодом после:

Pronest и два способа подготовки управляющей программы.

F (1) (2) (3) (4). Первая цифра: 0 — автоматическое определение параметров разгона и торможения в начале подачи и конце отработки кадр; 4 — в конце отработки кадра осуществляется торможение до фиксированной скорости (240 мм/об) с последующим разгоном до номинальной скорости подачи. Вторая цифра: значение пер. Х, где 10 Х-3 определяет множитель величины подачи. Третья и четвертая цифры: мантиса величины подачи. Например:

F0450 означает υ = 10 4-3 · 0.50 = 5 мм/об,

F0764 означает υ = 10 7-3 · 0.64 = 6400 мм/об,

Скорость подачи может задаваться в мм/об либо в мм/мин. При задании в мм/мин, должна использоваться подготовительная функция G94 или G95.

N40. G94. F300. LF — скорость 300 мм/мин,

N50. G95. F20. LF — скорость 20 мм/об.

Коррекция радиуса и положения инструмента при прямоугольном формообразовании.

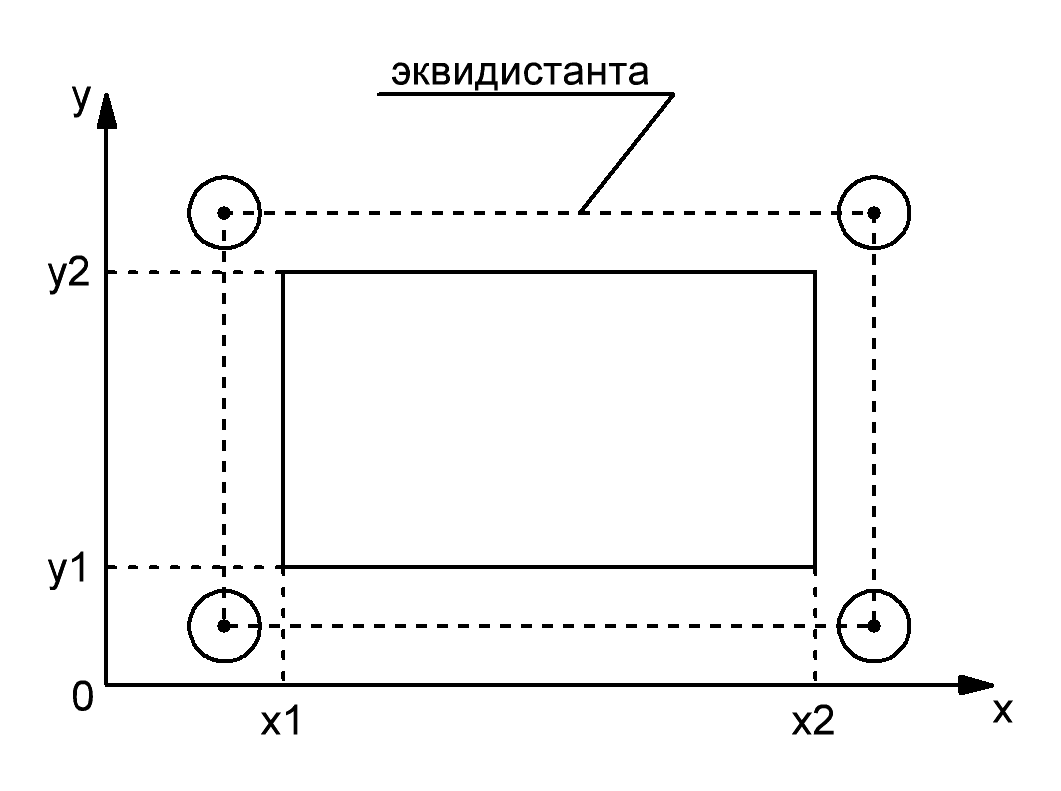

При ручной подготовке управляющей программы необходимо выполнять пересчет координат с учетом диаметра и длины инструмента. для этого в системах ЧПУ предусматривается программирование эквидистанты, под которой понимается совокупность координат точек центра инструмента при обходе контура. Для автоматического учета эквидистанты используются функции G43 (положительная) и G44 (отрицательная). Операторы G43 и G44 записываются перед каждой координатой, для которой требуется коррекция. G43 — координата инструмента > коорд. контура, G44 — коорд. инструмента < коорд. контура.

Отмена коррекции происходит по функции G40 (для всех координат).

Коррекция инструмента при непрямоугольном формообразовании.

ОБУЧЕНИЕ ЧПУ — УРОК 12 — СОЗДАНИЕ УП НА ПК / Программирование станков с ЧПУ и работа в CAD/CAM

Последнее изменение этой страницы: 2018-04-12; просмотров: 230.

stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда.

Источник: stydopedya.ru

Способы и технические средства подготовки управляющих программ

История развития технических средств автоматизации а также сформировавшаяся структура определяющаяся их назначением. Средства формирования, передачи, первичной обработки и автоматического извлечения информации на автоматизированном производстве. Контроль, регулирование и управление при автоматизации производства. . К средствам формирования и первичной обработки информации относятся клавишные устройства для нанесения данных на носители информации механическим (перфорированием) или магнитным способами; накопленная информация передаётся на последующую обработку или воспроизведение. Из клавишных устройств, перфорирующих или магнитных блоков и трансмиттеров составляются регистраторы производства локального и системного назначения, которые формируют первичную информацию в цехах, на складах и в других местах автоматизированного производства.

Введение …………………………….…………………………………………..3

Способы и технические средства подготовки управляющих программ………………………………………………………………………. 6

Составление управляющих программ в цехе………………………………. 8

Составление управляющих программ в специализированном подразделении по программированию …………………………….…………………………10

Составление управляющих программ в конструкторско-технологическом подразделении………………………………………………………….12

Процедура ручного составления управляющих программ……………….13

Системы автоматизации программирования (САП)……………………….15

Литература…………………………………………..…………………………20

Способы и технические средства подготовки управляющих программ………………………………………………………… ……………. 6

Составление управляющих программ в цехе………………………………. 8

Составление управляющих программ в специализированном подразделении по программированию …………………………….…………………………10

Составление управляющих программ в конструкторско-технологическом подразделении…………………………………………… …………….12

Процедура ручного составления управляющих программ……………….13

Системы автоматизации программирования (САП)……………………….15

История развития технических средств автоматизации а также сформировавшаяся структура определяющаяся их назначением. Средства формирования, передачи, первичной обработки и автоматического извлечения информации на автоматизированном производстве.

Контроль, регулирование и управление при автоматизации производства. . К средствам формирования и первичной обработки информации относятся клавишные устройства для нанесения данных на носители информации механическим (перфорированием) или магнитным способами; накопленная информация передаётся на последующую обработку или воспроизведение. Из клавишных устройств, перфорирующих или магнитных блоков и трансмиттеров составляются регистраторы производства локального и системного назначения, которые формируют первичную информацию в цехах, на складах и в других местах автоматизированного производства.

Для автоматического извлечения информации служат датчики (первичные преобразователи). Они представляют собой весьма разнообразные по принципам действия устройства, воспринимающие изменения контролируемых параметров технологических процессов.

Современная измерительная техника может непосредственно оценивать более 300 различных физических, химических и других величин, но этого для автоматизации ряда новых областей человеческой деятельности бывает недостаточно. Экономически целесообразное расширение номенклатуры датчиков в автоматизированном производстве достигается унификацией чувствительных элементов.

Чувствительные элементы, реагирующие на давление, силу, вес, скорость, ускорение, звук, свет, тепловое и радиоактивное излучения, применяются в датчиках для контроля загрузки оборудования и его рабочих режимов, качества обработки, учёта выпуска изделий, контроля за их перемещениями на конвейерах, запасами и расходом материалов, заготовок, инструмента и др. Выходные сигналы всех этих датчиков преобразуются в стандартные электрические или пневматические сигналы, которые передаются другими устройствами. В состав устройств для передачи информации входят преобразователи сигналов в удобные для транслирования виды энергии, аппаратура телемеханики для передачи сигналов по каналам связи на большие расстояния, коммутаторы для распределения сигналов по местам обработки или представления информации. Этими устройствами связываются все периферийные источники информации (клавишные устройства, датчики) с центральной частью системы управления.

К устройствам для логической и математической обработки информации относятся функциональные преобразователи, изменяющие характер, форму или сочетание сигналов информации, а также устройства для переработки информации по заданным алгоритмам (в т. ч. вычислительные машины) с целью осуществления законов и режимов управления (регулирования).

Вычислительные машины для связи с другими частями системы управления снабжаются устройствами ввода и вывода информации, а также запоминающими устройствами для временного хранения исходных данных, промежуточных и конечных результатов вычислений и др.

Устройства для представления информации показывают человеку-оператору состояние процессов производства и фиксируют его важнейшие параметры. Такими устройствами служат сигнальные табло, мнемонические схемы с наглядными символами на щитах или пультах управления, вторичные стрелочные и цифровые показывающие и регистрирующие приборы, электроннолучевые трубки, алфавитные и цифровые печатные машинки.Устройства выработки управляющих воздействий преобразуют слабые сигналы информации в более мощные энергетические импульсы требуемой формы, необходимые для приведения в действие исполнительных устройств защиты, регулирования или управления.

Обеспечение высокого качества изделий связано с автоматизацией контроля на всех основных этапах производства. Субъективные оценки со стороны человека заменяются объективными показателями автоматических измерительных постов, связанных с центральными пунктами, где определяется источник брака и откуда направляются команды для предотвращения отклонений за пределы допусков. Особое значение для автоматизации производства приобретает автоматический контроль с применением ЭВМ на производствах радиотехнических и радиоэлектронных изделий вследствие их массовости и значительного количества контролируемых параметров.

Исполнительные устройства состоят из пусковой аппаратуры, исполнительных гидравлических, пневматических или электрических механизмов (сервомоторов) и регулирующих органов, воздействующих непосредственно на автоматизируемый процесс. Важно, чтобы их работа не вызывала излишних потерь энергии и снижения кпд процесса. Так, например, дросселирование, которым обычно пользуются для регулирования потоков пара и жидкостей, основанное на увеличении гидравлического сопротивления в трубопроводах, заменяют воздействием на потокообразующие машины или иными, более совершенными способами изменения скорости потоков без потерь напора. Большое значение имеет экономичное и надёжное регулирование электропривода переменного тока, применение безредукторных электрических исполнительных механизмов, бесконтактной пускорегулирующей аппаратуры для управления электродвигателями.

В состав автоматизированного производства входят пневматические, гидравлические и электрические приборы и устройства. Наибольшей универсальностью отличаются электрические устройства, предназначенные для получения, передачи и воспроизведения информации.

Способы и технические средства подготовки управляющих программ

Технологический процесс обработки детали и управляющие программы для станков с ЧПУ по ее изготовлению разрабатываются на основе разнообразной информации, которая подготавливается различными подразделениями предприятия. Современный уровень развития техники позволяет осуществлять так называемый сквозной процесс, при котором автоматизированы и компьютеризированы все этапы работы по созданию изделия – от разработки до изготовления. На рис. 1изображена упрощенная схема такого процесса.

Рисунок 1. Схема сквозного проектирования и изготовления изделий на производстве, оснащенном станками с ЧПУ

В условиях современного производства подготовка управляющих программ осуществляется разными способами с помощью различных технических средств. Выбор определяется конкретными условиями производства, в первую очередь моделями станков и систем ЧПУ, финансовыми возможностями предприятия, уровнем квалификации специалистов и т.п.

В зависимости от перечисленных факторов возможны три различных организационных уровня, на которых осуществляется разработка управляющих программ:

- уровень производственного цеха;

- уровень специализированного подразделения по программированию;

- уровень конструкторско-технологическог о подразделения.

Составление управляющих программ в цехе

Составление управляющих программ в цехе производится, как правило, вручную для конкретной модели станка, оснащенном конкретной системой ЧПУ. При ручном способе подготовки все необходимые для составления программы вычисления выполняются в основном вручную или с помощью калькуляторов. Затем на основе произведенных вычислений вручную или на каком-либо печатающем устройстве составляется управляющая программа в специальных кодах на языке системы ЧПУ станка. После чего текст управляющей программы с помощью специальной техники переносится на программоноситель, а с него — в систему ЧПУ станка.

В последнее время, благодаря быстрому развитию техники с ЧПУ, при ручном способе программирования в цехе широко используется ввод программы в систему ЧПУ непосредственно с пульта станка, используя для этого имеющиеся на нем клавиатуру и дисплей. Возможности современных пультов с ЧПУ позволяют выполнять на них не только ручной ввод текста управляющей программы, но и предварительную графическую имитацию обработки по составленной программе, а также коррекцию введенной программы.

Ввод программы с пульта станка имеет один принципиальный недостаток – при вводе текста новой программы неизбежно происходит значительный простой дорогостоящего станка.

Как правило, программирование в цехе используется в относительно небольших фирмах, имеющих несколько станков с ЧПУ, в которых специалист по технологии и программированию не может иметь постоянной, полноценной загрузки. В этом случае целесообразней привлекать оператора станка для выполнения всего многообразия задач, связанных с обслуживанием станков с ЧПУ: не только снимать и устанавливать заготовки и следить за обработкой, но и вводить управляющую программу в ЧПУ, проверять и оптимизировать ее.

Программирование в цехе имеет определенные положительные и отрицательные стороны. Оно не требует больших затрат на организацию работы и позволяет оперативно вносить изменения в уже существующие программы. Однако чтобы оно было эффективным, необходимо выполнить ряд условий:

- управляющая программа должна иметь небольшой объем и не требовать при ее составлении громоздких и сложных вычислений;

- ассортимент обрабатываемых на станках с ЧПУ изделий не должен быть большим и не должен часто меняться;

- оператор станков с ЧПУ не должен одновременно обслуживать много станков;

- оператор станков с ЧПУ должен иметь высокую квалификацию, позволяющую выполнять не только простые операции по обслуживанию станка, но и функции технолога-программиста.

Составление управляющих программ

в специализированном подразделении по программированию

Подготовка программ силами специализированных подразделений характерна для относительно крупных производственных фирм, оснащенных разнообразным оборудованием с ЧПУ и имеющих стабильные заказы. В этом случае для фирмы экономически нецелесообразно производить составление программы в цехе непосредственно у станков, так как это приводит к значительным потерям машинного времени. Гораздо более выгодным является организация отдельного подразделения, выполняющего исключительно расчеты и составление управляющих программ, благодаря чему постоянно создаются условия для максимальной загрузки станков с ЧПУ и бесперебойного изготовления на них изделий.

Если подразделение располагает программистами высокой квалификации, изготавливаемые изделия не отличаются высокой сложностью, и смена номенклатуры изделий происходит редко, то для составления эффективных управляющих программ, как правило, вполне достаточно ручного способа программирования. Если одно из перечисленных условий не соблюдается, то для успешной работы в современных условиях необходимо использовать автоматизированные способы подготовки программ.

Существует несколько уровней автоматизации программирования для ЧПУ:

- первый уровень – расчет на компьютерах геометрических координат характерных точек траектории, по которым режущий инструмент перемещается в процессе обработки;

- второй уровень – расчет на компьютерах управляющей программы по выполнению одним инструментом отдельного перехода технологической операции и составление текста программы на этот переход в кодах конкретной системы ЧПУ;

- третий уровень — расчет на компьютерах управляющей программы на операционный технологический процесс и составление текста программы в кодах конкретной системы ЧПУ.

Источник: www.myunivercity.ru

Этапы подготовки УП. Занятие1. Этапы подготовки уп

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Скачать 252.45 Kb.

Тема: Этапы подготовки УП

- выяснить необходимость внедрения автоматизации промышленного производства;

- познакомиться с важным этапом в процессе эксплуатации станков с ЧПУ этапом создания управляющей программы;

- познакомится со структурой технологического процесса для станков с ЧПУ;

- рассмотреть последовательность разработки управляющих программ.

Требования к знаниям и умениям:

- базовые определения по данной дисциплине: что такое оборудование с ЧПУ, управляющая программа;

- этапы проектирования технологического процесса для станков с ЧПУ;

- последовательность разработки управляющих программ.

- различать этапы подготовки УП.

Программно-дидактическое обеспечение: ПК, мультимедиапроектор, дидактический раздаточный материал, мел, дока, учебник «Программирование для автоматизированного оборудования» П.П. Серебреницкий, А.Г.Схиртладзе.

Тип урока: Усвоения новых знаний

Ход урока

I. Постановка целей урока – 5 мин.

1. Каковы предпосылки внедрению автоматизации в промышленности?

2. Что такое управляющая программ а для станков с ЧПУ?

2. В чем отличие традиционного технологического процесса обработки от технологического процесса обработки на станке с ЧПУ?

3. Каковы этапы проектирования технологического процесса для станков с ЧПУ?

4. Каковы этапы формирования номенклатуры детали для изготовления на станках с ЧПУ и гибких производственных системах?

5. Какова последовательность разработки управляющих программ?

II. Изложение нового материала – 80 мин.

1. Введение.

Важнейшим достижением научно-технического прогресса является комплексная автоматизация промышленного производства. В своих высших формах гибкое автоматизированное производство (ГАП) и компьютерное интегрированное производство (КИП) автоматизация предполагает функционирование многочисленных взаимосвязанных технических средств различных объектов производства на основе компьютерной техники, программного управления, групповой организации производства и мощного специального программного обеспечения, которое определяется обычно, как CAD/CAM,CAE.

В таком производстве особое значение приобретает оборудование с числовым программным управлением (ЧПУ), позволяющее не только автоматическое управление обработкой деталей, но и программирование такой обработки дистанционно с передачей управляющих программ по специальным каналам связи. Числовое программное управление (ЧПУ) станком управление обработкой заготовки на станке по УП, в которой данные заданы в цифровой форме.

В результате замены универсального неавтоматизированного оборудования станками с ЧПУ трудоемкость изготовления деталей оказалось возможным сократить в несколько раз (до пяти в зависимости от вида обработки и конструктивных особенностей обрабатываемых заготовок). Внедрение же компьютерных систем резко снизило сроки подготовки производства, резко сократило сроки освоения и выпуска новой продукции, повысило ее качество, снизило себестоимость, а, следовательно, повысило конкурентоспособность данного предприятия на рынке аналогичной продукции.

Внедрение ЧПУ в технологию машиностроения обусловило необходимость построения числовых моделей технологического процесса, а следовательно, широкое использование математических методов и числовой вычислительной техники. Это привело к революционным изменениям в технологии машиностроения. Технология машиностроения из науки, носившей по преимуществу качественный характер, стала превращаться в науку точную. При этом программирование обработки на станках с ЧПУ, возникшее на стыке ряда дисциплин (технологии машиностроения, математики, кибернетики), со временем приобрело самостоятельное, причем главенствующее значение. Ведь программированием обработки конкретных деталей по сути и завершаются все предшествующие работы по разработке, художественному дизайну, конструированию, моделированию и другие этапы выпуска нового изделия.

Эксплуатация станков с ЧПУ возможна при наличии не только соответствующего технологического процесса, но и обеспечивающих его исполнение управляющих программ (УП). Управляющая программа (УП) совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка для обработки конкретной заготовки. Поэтому программирование обработки для станков с ЧПУ отличается трудоемкостью и сложностью, требует от технолога высокой профессиональной подготовки, знания не только ряда технологических дисциплин, но и основ программирования, некоторых разделов математики и т. п.

Обеспечение высокого качества технологических процессов и УП при минимальных затратах труда и времени на их подготовку и изготовление одно из главных условий рационального использования станков с ЧПУ в промышленности. Это условие связано и с новыми принципами организации производства. Появилась новая специальность технолог-программист.

На предприятиях сформировались бюро программного управления (БПУ) для технологического обеспечения станков с ЧПУ (для обычных предприятий). В условиях же компьютерно интегрированных производств резко повысились требования к конструкторскому персоналу, поскольку в целом ряде случаев разработка изделия и его отдельных элементов (производимое на одном рабочем месте) должна завершаться технологическим процессом и управляющими программами для оборудования с ЧПУ. Следовательно, современный конструктор должен быть и технологом, т. е. специалистом универсалом.

Программирование технологических процессов для станков с ЧПУ качественно новый этап, на котором выполняется значительная часть работы, перенесенная из сферы непосредственного производства в область его технологической подготовки.Так, действия квалифицированного рабочего, обрабатывающего заготовку на обычном станке, заменяются на станке с ЧПУ автоматической работой станка по управляющей программе, содержащей подробную информацию о последовательности и характере функционирования его исполнительных механизмов. Требования к квалификации оператора станка снижаются, так как задачи формообразования теперь решает технолог-программист в процессе подготовки УП.

При подготовке УП перерабатывается большой объем технологической информации. В ряде случаев поиск и нахождение оптимальных решений возможны лишь при широком использовании в процессе программирования электронно-вычислительных машин. Методы и организация подготовки УП на предприятиях зависят от доступа к ЭВМ, наличия и совершенства специального программно-математического обеспечения (ПМО), типизации технологических процессов, серийности изделий, профессионального уровня работников технологических служб. Развитие и широкое распространение в промышленности средств вычислительной техники, применение ЭВМ для управления участками станков и создание автоматизированных рабочих мест все это создает предпосылки для полного перехода на автоматизированную подготовку УП для станков с ЧПУ. При этом неизбежно слияние систем автоматизации программирования (САП) изготовления изделий с системами автоматизации их проектирования (САПР), что связано с решением насущного вопроса производства комплексной автоматизации проектирования и изготовления.

Однако недостаточный на сегодняшний день уровень формализации технологических задач, незавершенность теоретических основ процессов обработки, неполнота экспериментальных данных не позволяют полностью автоматизировать процессы подготовки всех технологий и УП для станков с ЧПУ. Поэтому в большинстве случаев при подготовке УП оптимальной является работа в так называемом диалоговом режиме. В этом режиме наиболее формализованная часть технологических задач решается программно с использованием средств вычислительной техники, а дальнейшие пути решений на узловых участках проектирования выбирает технолог-программист или конструктор-технолог-программист. Это позволяет преодолеть недостаточную формализацию технологических задач, значительно сокращает время проектирования, однако, требует творческой работы, опыта, знаний и хорошей профессиональной подготовки от работающего специалиста.

2. Этапы подготовки управляющих программ

Создание управляющей программы.

Подготовка управляющей программы для обработки детали на станке с ЧПУ означает создание в закодированном виде команд, которые могут быть автоматически считаны и выполнены системой управления и самим станком. Наладчик и оператор станков с ЧПУ должны хорошо знать процесс подготовки управляющей программы, легко ее прочитать с помощью соответствующих дисплейных и др. устройств и уметь при необходимости корректировать программу. Наладчик и оператор станков с ЧПУ должны уметь определить причины брака при изготовлении детали и причины поломки инструмента, которые могут возникнуть в результате ошибок в самой управляющей программе или из-за сбоев и отказов устройства ЧПУ.

При программировании решающее значение имеет сбор исходной информации, на основании которой будет составлена управляющая программа. Чертеж будущей детали является источником геометрической информации, т.е. информации о размерах элементов детали. Далее с использованием технологических норм и рекомендаций формируется технологическая информация. На основе геометрической и технологической информации составляется управляющая программа.

Далее необходим этап диагностики управляющей программы, здесь выявляются ошибки программирования на этапе разработки программы, а не во время отладки программы на станке, что позволяет сберечь оборудование. На современном оборудовании во время диагностики можно на экране монитора просмотреть возможные аварии, предотвращая реальные аварии на станке.

3. Структура технологического процесса

Технологический процесс (ТП) обработки на станке с ЧПУ, в отличие от традиционного технологического процесса, требует большей детализации при решении технологических задач и учета специфики представления информации. Структурно технологический процесс также делится на операции, элементами которых являются установы, позиции, технологический и вспомогательный переходы, рабочие и вспомогательные ходы.

Детализация технологического процесса для оборудования с ЧПУ приводит к разделению ходов на шаги, каждый из шагов представляет собой перемещение на участке траектории инструмента вдоль определенного геометрического элемента, на котором не изменяется режим. Например, шагами являются отдельные перемещения инструмента вдоль прямой или окружности с постоянной скоростью, а также разгон и торможение в начале и конце движения.

Разработка ТП и УП для станков с ЧПУ является одной из задач технологической подготовки производства (ТПП) и должна выполняться в строгом соответствии со структурными связями системы ТПП, в общем случае являющейся частью системы разработки и запуска продукции в производство на предприятии. Функции системы ТПП достаточно велики.

Этапы проектирования технологического процесса для станков с ЧПУ.

- разработку маршрута детали;

- разработку ТП;

- подготовку УП.

Изучение номенклатуры деталей машиностроения свидетельствует о ее постоянстве. В общем случае можно выделить детали типа тел вращения, призматические, плоские, фигурные и профильные. Детали правильной формы составляют до 92 % общего объема деталей в производстве.

Каждая деталь характеризуется набором технических данных (материал, геометрия), определяющих технические требования, и некоторым набором организационно-экономических требований (годовой выпуск в штуках, число деталей в партии, допустимые затраты на изготовление). Номенклатура деталей, обработка которых предполагается эффективной на оборудование с ЧПУ, определяется на основе изучения технической документации на эти детали, ограничений, зависящих от конкретного производства, и характера постановки задач (рис. 1).

Рис. 1 Структурная схема алгоритма для выбора номенклатуры при обработке деталей на станках с ЧПУ

Критерии оценки при выборе номенклатуры могут быть различными, но чаще всего применяют экономический критерий, учитывающий затраты как живого, так и овеществленного труда (приведенные затраты). Поэтому в общем случае следует считать, что на станках с ЧПУ целесообразно обрабатывать такие детали, на которые распространяются источники и факторы экономической эффективности.

Практика показывает, что значительный эффект достигается при обработке на станке с ЧПУ сложных деталей, с большим числом поверхностей, контуры которых содержат криволинейные участки и элементы прямых и плоскостей, непараллельных координатным осям станка. По сравнению с универсальными станками, повышение технико-экономических показателей обусловливается действием почти всех источников экономической эффективности.

На ряде передовых предприятий критерием целесообразности перевода обработки детали на станки с ЧПУ считается ожидаемое повышение производительности труда не менее чем на 50% при окупаемости всех затрат на партии запуска.

Подобранные детали определенной номенклатуры можно сгруппировать по конструктивно-технологическим признакам. Это дает возможность выбрать модели станков, наиболее приемлемые для обработки рассматриваемых типов деталей. Так, детали, обрабатываемые на фрезерных станках, целесообразно подразделять на группы по числу требуемых координат и габаритным размерам.

Формировать номенклатуру рекомендуется в три этапа:

1) просмотреть чертежи и технологическую документацию и составить предварительный перечень деталей, подлежащих обработке на станках с ЧПУ, с определением типа станка;

2) сгруппировать детали по конструктивно-технологическим признакам и типам станков, выполнить детальный технико-экономический анализ, выбрать оптимальный вариант обработки и составить уточненный перечень;

3) по уточненному перечню составить годовой график внедрения обработки деталей, оценить трудоемкость подготовки программ и указать сроки выполнения работ по этапам.

Определение границ эффективного использования станков с ЧПУ и ГПС в зависимости от номенклатуры деталей. Станки с ЧПУ, в том числе с микропроцессорным управлением, а также ГПС получили широкое распространение. Но это не значит, что все заготовки должны обрабатываться только на станках с ЧПУ и ГПС: иногда это действительно целесообразно, а иногда малоэффективно и даже убыточно. Определение приоритетов в подборе деталей позволяет найти границы эффективности использования станков с ЧПУ.

Обозначим: С сложность детали; Т трудоемкость ее обработки. Очевидно, для одной и той же группы оборудования эти величины пропорциональны: Т = С/В. Коэффициент пропорциональности В характеризует оборудование, на котором производится обработка, его степень новизны и прогрессивности.

Это показатель потенциальных возможностей оборудования, его потенциальная производительность. Здесь производительность рассматривается как характеристика технологических возможностей оборудования. Чем выше В, тем ниже трудоемкость обработки.

При определенных условиях допускается принять С = tшт, тогда коэффициент производительности при обработке числа п деталей составит:

где tшт штучное время обработки; tпз подготовительно-заключительное время. Чем выше С, тем больше η и тем выше эффективность использования станков с ЧПУ и ГПС.

В данном случае возникает необходимость в формализации понятия сложности детали и в разработке критериев для ее оценки. Особенно важно это для САПР ТП, когда на стадии проектирования нужно решить вопросы о целесообразности использования для обработки заготовок станки с ЧПУ или ГПС и в дальнейшем проектировать технологический процесс с учетом соответствующего оборудования.

Разработана методика подбора деталей для станков с ЧПУ с использованием различных критериев их сложности, технологичности и др..

5. Последовательность разработки управляющих программ

- первый уровень (ручное программирование, ручная подготовка УП) подготовка УП вручную с применением настольных или карманных калькуляторов и устройств подготовки данных на перфоленте (УПДЛ);

- второй уровень (низкий) использование ЭВМ для обработки некоторых задач, в основном расчетно-вычислительного характера;

- третий уровень (средний) обработка на ЭВМ отдельных переходов;

- четвертый уровень (высокий, автоматизированная подготовка УП) разработка с помощью ЭВМ операционного технологического процесса и всех этапов подготовка УП.

Как правило, второму четвертому уровням автоматизации подготовки УП соответствует методика, реализуемая системой автоматизированного программирования (САП) или системой подготовки УП на базе CAD/САМ программного обеспечения.

При ручном программировании самым главным является характер представления и организации информации УП в принятом коде. Методика подготовки УП, включая и редактирование, зависит также от типа УЧПУ станка конкретных условий производства, организационных принципов работы станка с ЧПУ и др.

III. Подведение итогов урока – 2 мин.

1. Каковы предпосылки внедрению автоматизации в промышленности?

2. Что такое управляющая программ а для станков с ЧПУ?

2. В чем отличие традиционного технологического процесса обработки от технологического процесса обработки на станке с ЧПУ?

3. Каковы этапы проектирования технологического процесса для станков с ЧПУ?

4. Каковы этапы формирования номенклатуры детали для изготовления на станках с ЧПУ и гибких производственных системах?

5. Какова последовательность разработки управляющих программ?

IV. Домашнее задание – 3 мин.

П. П. Серебреницкий, А. Г. Схиртладзе «Программирование для автоматизированного оборудования» с.37 41

Литература, использованная для подготовки занятия:

1. Программирование для автоматизированного оборудования: Учебник для средн. проф. учебных заведений/П.П. Серебреницкий, А.Г.Схиртладзе; Под ред. Ю.М. Соломенцева. М.: Высш. шк. 2003. 592 с.: ил.

2. Гжиров Р. И., П.П. Серебреницкий. Программирование обработки на станках с ЧПУ: Справочник. Л.: Машиностроение. Ленингр. отд-ние, 1990. 588 с.: ил.

Источник: topuch.com