Разработка управляющей программы (далее УП) на станок с ЧПУ состоит из этапов:

- Изучение чертежа детали с целью определения технологии обработки, исходя из наличия оборудования, оснастки, оправок и инструмента;

- Отсутствующая оснастка, оправки и инструмент проходят стадию заказа;

- Определяется и описывается технология обработки, установы, операции выверки и контроля;

- Строится 3D модель, определяется припуск (строится заготовка);

- Назначается безопасная высота для каждого инструмента, плоскость обработки, предельная глубина обработки, точностные характеристики обработки, скорости резания, точки входа и выхода, стратегия врезания;

- Моделируется обработка с визуализацией процесса, при этом видно как идет съем материала и вычисляется станочное время;

- При необходимости каждая часть УП снабжается технологическими комментариями;

- Постпроцессируется УП с контролем начальной и конечной части;

- Загружается УП в станок, проходит DRY RUN тест;

- При необходимости УП отрабатывается в ускоренном режиме станочником, редактируется;

- Обрабатывается пробная деталь, принимается ОТК, при необходимости вносятся корректировки;

- Программа заносится в память станка, архив, а если размер ее невелик- делается распечатка в техпроцесс.

Компания Стилкам осуществляет полный спектр услуг по разработке и написанию программ для станков с ЧПУ, а также подбор наиболее эффективного инструмента и оснастки.

Программирование станков с ЧПУ. Урок 1. Режимы резания

Возможно вам будет интересно также:

- Переносные автоматические станки на магнитной подошве

- Контроль качества в процессе производства

- Качественные фрезы из Тайваня по низким ценам

Темы

- Настройка инструмента вне станка

- Приборы предварительной настройки

- Участок технологической подготовки инструмента

- Система управления инструментальным хозяйством

- Термоусадочные машины

- Балансировочные машины для инструментальных сборок

- Инструментальные оправки

- Приспособления для станков с ЧПУ

- Метрологическое оборудование

- Прочее

Метки

Реквизиты

ООО «Стилкам»

ИНН: 6686047280

КПП: 667001001

Услуги

- Металлорежущий инструмент

- Измерительное оборудование

- Переточка твердосплавных фрез и сверл

- Настройка инструмента, оснастка

- Обратный инжиниринг

- О компании, отзывы

Контакты

Источник: steelcam.org

Разработка управляющих программ для станков с ЧПУ

Создание Управляющей Программы для станка с ЧПУ/ Последовательность

ГЛАВА 2. РАЗРАБОТКА УПРАВЛЯЮЩИХ ПРОГРАММ ДЛЯ СТАНКОВ С ЧПУ

2.1. Возможные способы разработки управляющих программ

для станков с ЧПУ

Управляющие программы для обработки деталей на станках с ЧПУ могут разрабатываться следующими способами:

· Подготовка управляющих программ с применением систем автоматического программирования (САП);

· Программирование с применением систем CAD/CAM;

· Диалоговое программирование непосредственно с пульта управления станком.

· В процессе сканирования (оцифровывания) существующей модели.

Каждый из этих способов в той или иной степени находит применение.

2.2. РУЧНОЕ ПРОГРАММИРОВАНИЕ

Ручное программирование является весьма утомительным занятием. Однако все программисты-технологи обязаны иметь хорошее понимание техники ручного программирования независимо от того, действительно ли ручное программирование ими используется.

Можно сопоставить ручное программирование для ЧПУ с выполнением арифметических вычислений при помощи ручки и бумаги в противоположность вычислениям на электронном калькуляторе. Преподаватели математики единодушно соглашаются с тем, что школьники сначала должны научиться выполнять арифметические вычисления вручную. И только потом использовать калькулятор для того, чтобы ускорить процедуру нудных вычислений.

Все еще остается немало предприятий, в которых применяют исключительно ручное программирование для станков с ЧПУ. Действительно, если на предприятии используются несколько станков с ЧПУ, а изготавливаемые детали предельно просты, то грамотный технолог-программист с великолепной техникой ручного программирования будет способен превзойти по производительности труда программиста-технолога, использующего автоматизированные средства программирования.

Наконец, даже в случае применения автоматизированных систем программирования нередко возникает потребность коррекции кадров УП вследствие обнаружения ошибок на этапе отработки и проверки программы. Также, общепринятой является коррекция кадров УП после ряда первых пробных прогонов на станке с ЧПУ. Если для выполнения этих, часто элементарных корректировок программист должен опять использовать автоматизированные средства программирования, то это неоправданно удлинит процесс подготовки производства.

Программист должен хорошо представлять возможности того станка, для которого разрабатывается УП. Информация, поясняющая конструкцию станка, обычно приводится в сопроводительной документации на станок. В документации можно найти ответы на большинство вопросов о характеристиках станка и о его конструкции. Например:

1. Каковы максимальные обороты шпинделя станка?

2. Сколько диапазонов скоростей имеет шпиндель?

3. Сколь велика мощность приводного электродвигателя для каждой из координатных осей?

4. Каково максимальное расстояние перемещения инструмента или стола вдоль каждой координатной оси?

5. Сколько инструментов может поместиться в инструментальной головке (магазине)?

6. Какова наибольшая скорость резания?

Это всего лишь малая часть вопросов, которые нужно хорошо представлять себе перед тем, как начать работать с любым новым станком с ЧПУ. Кроме всего прочего, программист-технолог должен познакомиться с дополнительными компонентами станка с ЧПУ. В ряде случаев дополнительные узлы могут быть изготовлены производителем станка, а в других — сторонними организациями. В любом случае нужно внимательно изучить руководство по дополнительным элементам оборудования с ЧПУ.

К числу дополнительных элементов станка относятся: измерители длины рабочей части инструмента, устройства смены паллет, устройство очистки и охлаждения смазочно-охлаждающей жидкости и многое другое. Список дополнительного оборудования непрерывно пополняется.

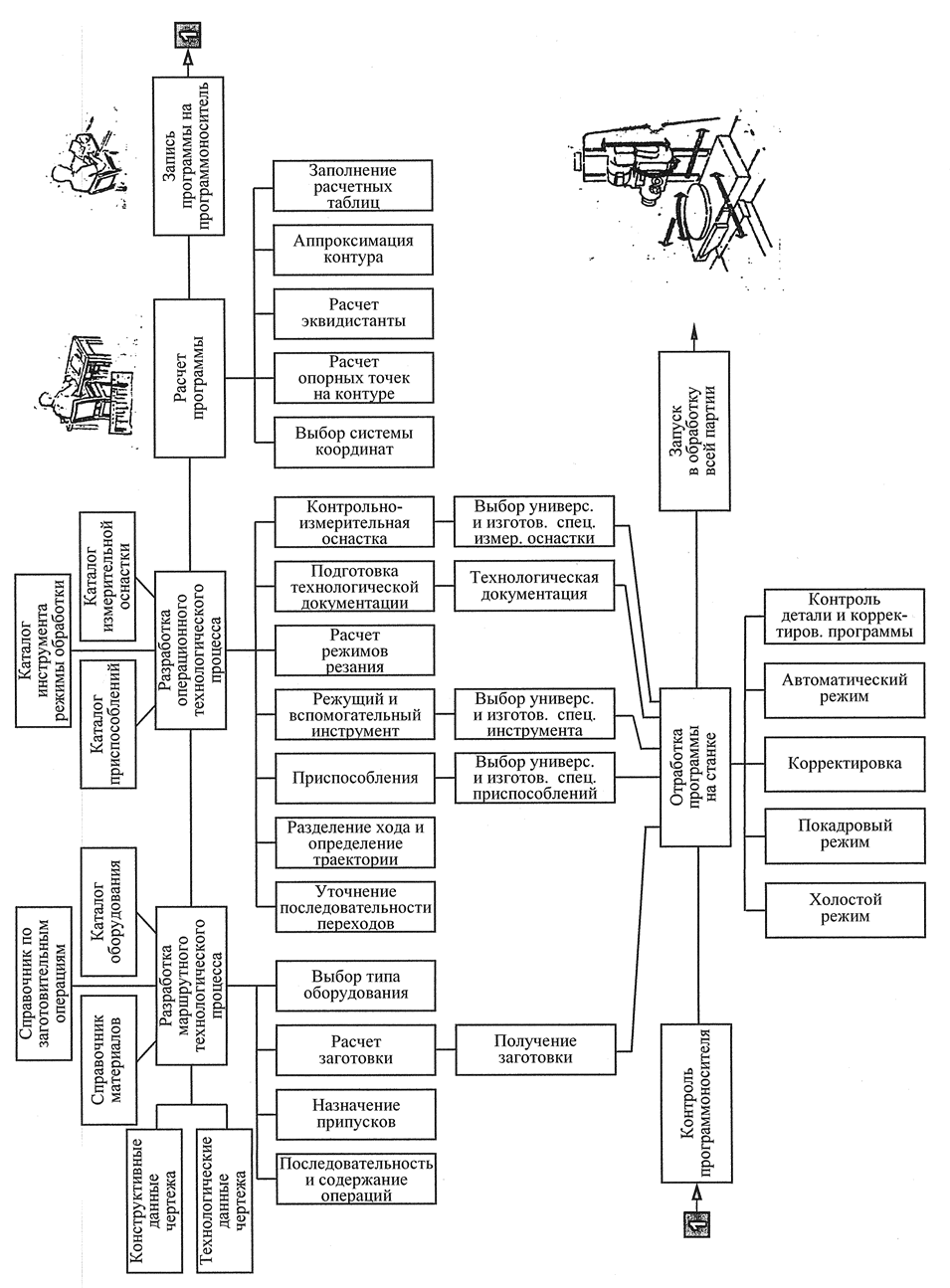

2.2.1. Функциональная схема подготовки управляющих программ и подготовки производства для обработки деталей на станках с ЧПУ

В случае ручного программирования все этапы подготовки УП и подготовки производства для обработки партии деталей на станке с ЧПУ показаны на функциональной схеме, представленной на рис. 2.1.

Начальные два этапа, предусматривающие разработку маршрутного и операционного технологических процессов подробно изучаются в технологических дисциплинах и поэтому в данном курсе не рассматриваются. Аналогично не затрагиваются и все проблемы, относящиеся к подготовке производства: разработка и изготовление приспособления, специального инструмента и контрольно-измерительной оснастки, а также разработка всей технологической документации, поступающей на рабочее место перед запуском в обработку партии деталей.

Разбор этапа «Расчёт программы», которая включает в себя процедуры выбора системы координат детали, расчёта опорных точек на контуре детали, расчёта эквидистанты, аппроксимации контура, а также заполнения расчётных таблиц будет осуществлён позже, после краткого рассмотрения всех остальных этапов.

Выполнение этапа «Запись программы на программоноситель» заключается в переносе информации из таблиц на какой-либо программоноситель. В случае ручной подготовки программ программоносителем может быть перфолента — наиболее распространённый программоноситель, ранее применяемый для оборудования с ЧПУ. При этом используется устройство, называемое перфоратором. В состав перфоратора входят: непосредственно перфорирующее устройство, пробивающее кодовые отверстия на ленте; электрическая или механическая пишущая машинка, печатающая на бумаге перфорируемый знак; считывающее устройство для контроля и реперфорирования программ.

Этап «Контроль программы» имеет своей целью выявление ошибок в программе и их исправление вне станка. Ошибки в УП могут возникать как при подготовке исходных данных, так и в процессе расчёта и записи программы на программоноситель.

Рис. 2.1. Этапы подготовки УП и подготовки производства для обработки

партии деталей на станке с ЧПУ 13

Ошибки бывают: геометрические, технологические и ошибки перфорации. Геометрические ошибки появляются при задании геометрии детали, расчёте координат опорных точек, положений инструмента и рабочих органов станка.

Технологические ошибки связаны с неправильным заданием технологических параметров: величины скорости подачи, частоты вращения шпинделя, глубины резания, различных технологических команд. Ошибки перфорации могут возникнуть при перфорировании ленты за счёт неточных действий машинистки или сбоев самого перфоратора.

Заключительный этап подготовки УП — это этап «Отработка программы на станке» самый трудоёмкий и ответственный этап, который требует совместной работы технолога – программиста, наладчика станка и его оператора. Он возможен только тогда, когда все работы по подготовке производства и запуска данной партии деталей завершены. К этому моменту на станок должны поступить: заготовка, зажимное приспособление, режущий инструмент, вспомогательная технологическая оснастка /инструментодержатели, переходники, зажимные втулки и т.п./, контрольно-измерительная оснастка, управляющая программа, записанная на программоноситель, распечатка программы, необходимая технологическая документация — операционная карта, карта наладки станка и карта наладки инструмента.

Похожие материалы

- Система координат станков с ЧПУ

- Системы кодирования и поиска инструмента

- Сравнительный анализ реализации алгоритма аппаратным и программным способом

Источник: vunivere.ru

Создание управляющих программ для станков с чпу что это

Насколько сложно обеспечить создание управляющих программ к станкам с ЧПУ, какова последовательность формирования управляющих программ – об этом пойдет речь в данной статье.

Области применения фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ, предлагаемые компанией INTERLASER, предназначены для резки и раскроя листовых материалов – фанеры, МДФ и др., производства резных изделий из дерева, пластика (акрила, полиамида), мягких металлов и сплавов, искусственного камня. Существуют также специальные модели станков для обработки более твердых материалов – стали, мрамора, природного камня. Резные детали лучше изготавливать из дерева твердых пород – дуба, ясеня, бука.

Фрезерные станки с ЧПУ – универсальное оборудование, получившее распространение:

Подготовка управляющих программ

Насколько сложно создавать управляющие программы для фрезерных станков с ЧПУ, и можно ли без специального образования самостоятельно справиться с их подготовкой? Что нужно знать и каков порядок разработки управляющей программы для обработки изделий необходимых размеров и формы?

Существует определенная последовательность действий, необходимых для обработки деталей на фрезерных станках с ЧПУ – об этом пойдет речь ниже.

Этапы процесса изготовления резных деталей на станках с ЧПУ

Условно технологический процесс обработки деталей на станках с ЧПУ, подготовка которого ведется в соответствии с новыми технологиями CAD-CAM, можно разделить на 3 основных этапа:

1.Компьютерное моделирование (СAD-система) – создание трехмерной (3D) модели будущей детали. Для проектирования 3D модели применяются специальные программы, в частности, SolidWork, 3ds max. Для сохранения созданного файла используется форма STL.

2.Продолжение работы – непосредственное создание управляющей программы в соответствии с созданной моделью и заданными параметрами обработки (CAM-система) – ведется в программе ArtCAM, TYPES, адаптированной для станков с ЧПУ. Подготовленный файл STL вносится в программу ArtCAM, после чего вводятся параметры процесса обработки, такие как глубина, последовательность резания, размеры готовой детали, типы инструментов и др. Все эти действия выполняет оператор станка. Сохранение внесенных данных выполняется в файле форматом, рекомендуемом для данной модели станка (информацию об этом можно найти в сопровождающей технической документации станка с ЧПУ).

Станки, реализуемые компанией INTERLASER, рассчитаны на использование управляющих программ в G-кодах, предназначенных для программирования оборудования с ЧПУ. Более понятное объяснение: G-коды представляют собой команды, передаваемые к рабочим органам станка для выполнения заданной работы. Сохранение траекторий выполняется в файле CNC.

3.Обработка заготовки на станке по установленной управляющей программе.

Команды управляющей программы, установленной в компьютер станка с ЧПУ, считываются и передаются к рабочим органам, перемещая их с соблюдением заданных параметров, при этом может осуществляться движение, как круговое, так и линейное, и исполнение операций в заданной технологической последовательности.

Источник: interlaser.ru

Резьба по дереву. ЧПУ для начинающих. Делаем управляющие программы в АrtCAM 2012.

Фото обложки. Коллаж выполнен мной, фото фона взято из открытого источника. (Не удивляйтесь подписям под фото. Тупой алгоритм Дзена может сработать на блокировку с репликой что фото заимствованно, по этому приходится теперь перестраховываться :))

Здравствуйте, дорогие читатели. В связи с тем что публиковать статьи с дизайн проектами, рендерами, фотографиями (все что связано с моей профессиональной деятельностью) Дзен мне запретил, слишком «крутой» формат для Дзена 🙂 Канал приходится переформатировать под другое направление, а именно мое хобби (ЧПУ). Далее будет урок, красивых картинок не будет, по этому кто зашел просто на красивую фотку обложки, бегите дальше, больше их тут нет. Перед побегом можете поставить лайк за сэкономленное время 🙂

И так что такое чпу и с чем его едят я постараюсь коротенько описать своими словами. ЧПУ расшифровывается как числовое программное управление, это станок который работает по заданной программе, то есть мы создаем определенную управляющую программу в которой как бы говорим какие действия мы хотим что бы произвел станок, грузим в станок и идем курить, пить, спать и т.д. а станок в это время будет работать по программе без нашего участия, на выходе мы получаем то что ему на запрограммировали.

Есть станки по металлу, по дереву и т.д., Лично у меня стоит любительский фрезерный станок по дереву, с рабочим полем 1000х500. Пока мне его хватает за глаза. Изготавливаю на нем фасады для мебели, часики, иконы, кронштейны и т.д. список можно продолжать очень очень долго, в общем все то на чем можно заработать. Деньги не большие но на хлеб с маслом хватает.

На данный момент, когда я строю и ремонтирую свой дом, мне нужны фасады для мебели. Вот об этом я и хочу рассказать в этой статье, как я создаю управляющие программы именно под фасады, но смысл создание их одинаковый что для фасада, что для иконы, панно и т.д., есть конечно свои нюансы для каждой работы но основа для всех одинаковая.

Я не гуру и мой стаж в чпу очень маленький и когда я начинал этим увлекаться было очень тяжело найти учебный материал, где можно было бы научиться работе на ЧПУ, а уж про модели в общее молчу, по этому потихоньку, набивая кучу шишек, ломая фрезы, доходил до всего сам. Возможно я что то делаю не правильно, не по феньшую и не по учебнику но. мой метод работает. Возможно мастера и гуру меня закидают шапками 🙂 Но мне на это глубоко . Эта статья не для них, а для тех кто только купил или собирается начать заниматься фрезеровкой на ЧПУ и не знает с какой стороны к нему подойти. И так начнем.

Как создавать модель для ЧПУ я буду рассказывать в последующих статьях, затронем такие гиганты-программы как 3D MAX, Illustrator, Corel и т.д. В этой же статье мы рассмотрим пошаговое создание самой управляющей программы в ArtCAM 2012. Нам потребуется сама модель в формате STL (качаем из инета) и компьютер с установленным ArtCAM. Я же буду использовать для примера фасад для шкафчика в постирочную комнату. Смотрим фото:

ФОТО из личного архива. (ссылка для тупорылого алгоритма Дзена, которой не существует)

Запускаем ArtCAM Жмем клавишу «Новая модель» в появившемся диалоговом окне выставляем размеры нашей модели. Фасад у меня размером 450мм в ширину и 700 мм в высоту, в окне я выставляю всегда на 10 мм больше, то есть 460х710мм, если комп тянет хорошо то разрешение выставляйте по максимуму, лично у меня так и сделано. Единицы измерения мм. Так же задайте начало координат, щелкнув мышью по «белому прямоугольнику» в диалоговом окне, лично я всегда выставляю начало координат от центра. Жмем ок.

Скриншот сделан с моего личного компьютера!! из моей лицензионной программы. Так что алгоритм Дзена отвали 🙂 Чур тебя чур!

Переходим на вкладку 3D Вид.

Скриншот сделан с моего личного компьютера!! из моей лицензионной программы. Так что алгоритм Дзена отвали 🙂 Чур тебя чур!

В верхнем меню выбираем «Рельефы — Импорт 3D Модели..» в открывшемся окне выбираем путь к файлу модели в формате STL

Скриншот сделан с моего личного компьютера!! из моей лицензионной программы. Так что алгоритм Дзена уйди отсюда.

Появится окно «Вставка 3D Модели» тут все просто. Кнопочка «по центру» отцентрирует модель по центру задав все координаты по нулям. Графа «Вращать модель вокруг оси» пояснять не надо :))))) Графа «Задать размеры» тут вы можете задать произвольные размеры модели предварительно сняв галочки, модель будет трансформироваться по тем значениям которые вы зададите.

Как видно из скриншота ниже, моя модель не легла в плоскость, что бы ее положить я выставляю значения в графе «вращать модель вокруг оси» в окошке координаты Х значение 90. нажимаю кнопку «по центру» модель повернулась и легла в плоскость но по ширине, а нужно по длине. Для этого, там же в окошке координаты Z выставляем значение 90. Опять жмем клавишу «По центру».

Скриншот сделан с моего личного компьютера!! из моей лицензионной программы. Так что алгоритм Дзена уйди отсюда.

Выставляем размер самой модели. Так как модель я делал под толщину мебельного щита 18 мм соответственно в графе «задать размеры» в окошке координаты Z выставляю значение 18 мм.

Если все галочки связей стоят на месте то все остальные размеры автоматически выставятся сами собой, если нет то можно снять галочку с координаты Z, выставив там толщину 18 мм и далее в окошках Х или Y выставить нужный вам размер. Опять жмем кнопку «по центру» все изменения будут применены. Проверяем что модель лежит в нулевых точках плоскости, в верхней графе «Положение» три окошка координат XYZ должны быть нулевые. После этого жмем клавишу «Вставить» и когда модель вставится, клавишу «Закрыть». Смотрите скриншот ниже.

Переходим на вкладку 2D Вид — Растровый слой, жмем кнопку «Вкл/Выкл просмотр рельефа»

Жмем кнопку «Создать границу вокруг рельефа», появится диалоговое окно, в нем ставим галочку «комбинированный рельеф». По умолчанию должна стоять галочка «Создать плавные границы», если она у вас не стоит то обязательно поставьте. Жмем кнопку, в этом окне, «создать границу». Вокруг нашего фасада образуется рамочка, красного света. Рамка эта нужна для того что бы станок работал только внутри выделенной области, то есть обрабатывал не весь кусок древесины, а только выделенную область.

Закрываем окно «векторной границы». Теперь приступаем не посредственно к созданию траекторий (управляющих программ). Переходим опять на вкладку «3D Вид» в палитре с правой стороны щелкаем по графе «Траектории»

Находим вкладку «3D траектории» и жмем в ней кнопку «Создать траекторию черновой по Z»

Источник: dzen.ru