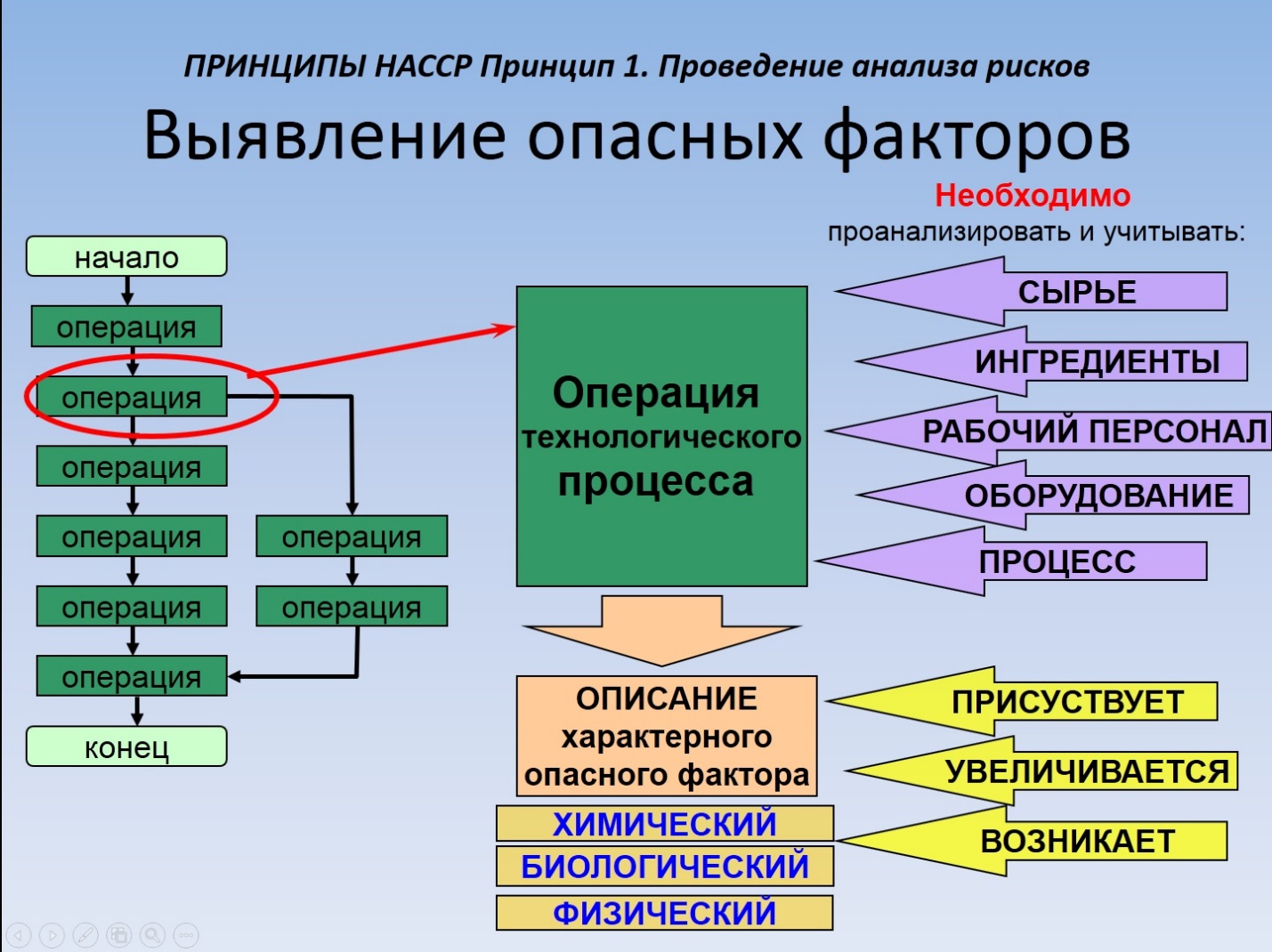

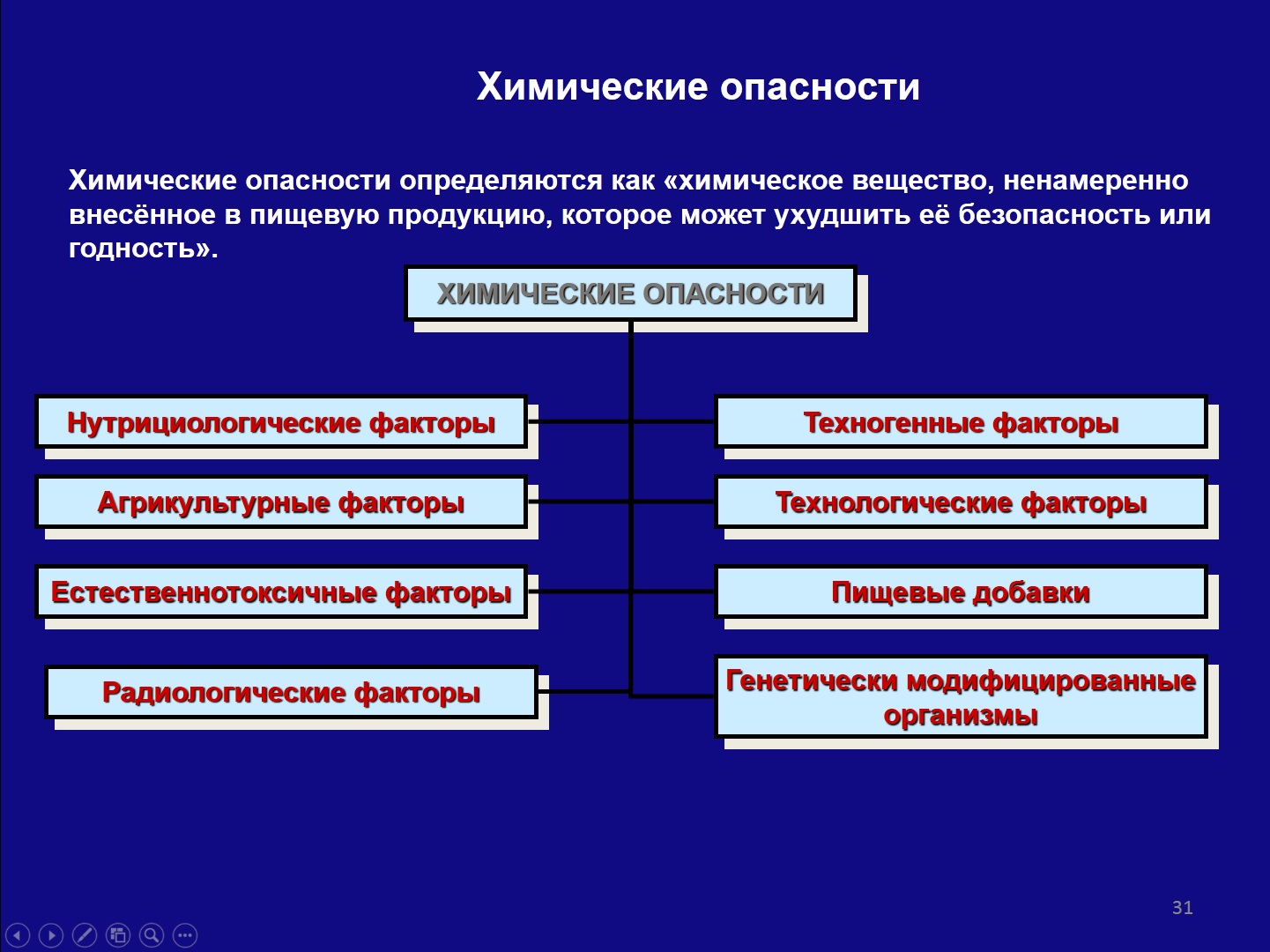

идентификация потенциального риска или рисков (опасных факторов), которые сопряжены с производством продуктов питания, начиная с получения сырья (разведения или выращивания) до конечного потребления, включая все стадии жизненного цикла продукции (обработку, переработку, хранение и реализацию) с целью выявления условий возникновения потенциального риска (рисков) и установления необходимых мер для их контроля;

1. Идентификация опасностей и определение их приемлемых уровней

2. Оценка опасностей

3. Выбор и оценка мероприятий по управлению

2.4 опасность: Потенциальный источник вреда здоровью человека.

2.5 опасный фактор: Вид опасности с конкретными признаками.

2.9 безопасность: Отсутствие недопустимого риска.

Принцип 2. Определение Критических Контрольных Точек (ККТ).

выявление критических контрольных точек в производстве для устранения (минимизации) риска или возможности его появления, при этом рассматриваемые операции производства пищевых продуктов могут охватывать поставку сырья, подбор ингредиентов, переработку, хранение, транспортирование, складирование и реализацию;

Как в ХАССП составлять блок-схемы?

Принцип 3. Определение критических пределов для каждой ККТ.

в документах системы ХАССП или технологических инструкциях следует установить и соблюдать предельные значения параметров для подтверждения того, что критическая контрольная точка находится под контролем;

Параметрами могут служить величины, которые можно измерить для доказательства того, что ККТ находиться под контролем. С критическими пределами вплотную связаны предупреждающие действия, которые необходимо установить для каждого опасного фактора (недопустимого риска)

Критический предел – это максимальное или Минимальное значение, при котором должны осуществляться управление и контроль риска в целях предотвращения, устранения или уменьшения последствий выявленного риска безопасности пищевого продукта

Принцип 4. Установление системы мониторинга ККТ.

разработка системы мониторинга, позволяющая обеспечить контроль критических контрольных точек на основе планируемых мер или наблюдений;

4.6.1 Для каждой критической точки должна быть разработана система мониторинга для проведения в плановом порядке наблюдений и измерений, необходимых для своевременного обнаружения нарушений критических пределов и реализации соответствующих предупредительных или корректирующих воздействий (наладок процесса).

4.6.2 Периодичность процедур мониторинга должна обеспечивать отсутствие недопустимого риска.

Основные вопросы: что, как, как часто и кто должен контролировать?

Принцип 5. Установление корректирующих действий.

разработка корректирующих действий и применение их в случае отрицательных результатов мониторинга;

4.7.2 К корректирующим действиям относят:

— поверку средств измерений;

— изоляцию несоответствующей продукции;

— переработку несоответствующей продукции;

— утилизацию несоответствующей продукции и т. п.

Как составлять блок-схемы для Системы ХАССП?

4.7.3 Корректирующие действия по возможности должны быть составлены заранее, но в отдельных случаях могут быть разработаны оперативно после нарушения критического предела. Полномочия лиц, ответственных за корректирующие действия, должны быть установлены заранее.

Принцип 6. Установление процедур проверки системы HACCP.

разработка процедур проверки, которые должны регулярно проводиться для обеспечения эффективности функционирования системы ХАССП;

2.20 проверка (аудит): Систематическая и объективная деятельность по оценке выполнения установленных требований, проводимая лицом (экспертом) или группой лиц (экспертов), не зависимых в принятии решений.

2.21 внутренняя проверка: Проверка, проводимая персоналом организации, в которой осуществляется проверка.

Принцип 7. Документирование и записи ХАССП.

документирование всех процедур системы, форм и способов регистрации данных, относящихся к системе ХАССП.

4.9.1 Документация программы ХАССП должна включать:

— политику в области безопасности выпускаемой продукции;

— приказ о создании и составе группы ХАССП;

— информацию о продукции;

— информацию о производстве;

— отчеты группы ХАССП с обоснованием выбора потенциально опасных факторов, результатами анализа рисков и выбору критических контрольных точек и определению критических пределов;

— рабочие листы ХАССП;

— процедуры проведения корректирующих действий;

— программу внутренней проверки системы ХАССП;

перечень регистрационно-учетной документации.

23. Порядок идентификации опасностей при производстве пищевой продукции.

ГОСТ Р 51705.1-2001 Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования

Принцип 1. Проведение анализа рисков.

идентификация потенциального риска или рисков (опасных факторов), которые сопряжены с производством продуктов питания, начиная с получения сырья (разведения или выращивания) до конечного потребления, включая все стадии жизненного цикла продукции (обработку, переработку, хранение и реализацию) с целью выявления условий возникновения потенциального риска (рисков) и установления необходимых мер для их контроля;

1. Идентификация опасностей и определение их приемлемых уровней

2. Оценка опасностей

3. Выбор и оценка мероприятий по управлению

2.4 опасность: Потенциальный источник вреда здоровью человека.

2.5 опасный фактор: Вид опасности с конкретными признаками.

2.9 безопасность: Отсутствие недопустимого риска.

2.6 риск: Сочетание вероятности реализации опасного фактора и степени тяжести его последствий.

24. Определение критических контрольных точек на пищевом предприятии при организации производственного контроля. (тут про ккт и их установление, про конкретные точки на опред. произдовстве можно рассказать на основе данной инфы)

Принцип 2. Определение Критических Контрольных Точек (ККТ).

выявление критических контрольных точек в производстве для устранения (минимизации) риска или возможности его появления, при этом рассматриваемые операции производства пищевых продуктов могут охватывать поставку сырья, подбор ингредиентов, переработку, хранение, транспортирование, складирование и реализацию

ГОСТ Р 51705.1-2001

4.4.1 Критические контрольные точки определяют, проводя анализ отдельно по каждому учитываемому опасному фактору и рассматривая последовательно все операции, включенные в блок-схему производственного процесса (4.2.2). При этом используют таблицу, составленную по 4.3.3.

· 4.2.2.1 Группа ХАССП должна составить блок-схемы производственных процессов (приложение А) и, при необходимости, планы производственных помещений.

4.2.2.2 На блок-схемах, планах или в приложениях к ним должны быть приведены следующие сведения:

— контролируемые параметры технологического процесса, периодичность и объем контроля (схемы производственного контроля);

— инструкции о процедурах уборки, дезинфекции и дезаэрации, а также гигиене персонала, согласованные с органами Минздрава России;

— техническое обслуживание и мойка оборудования и инвентаря;

— петли возврата, доработки и переработки продукции;

— пункты санитарной обработки, расположение туалетов, умывальников, хозяйственно-бытовых зон;

— пункты возможных загрязнений от сырья, смазочных материалов, хладагентов, поддонов, персонала;- система вентиляции и др.

· 4.3.3 Предупреждающие действия

Группа ХАССП должна определить и документировать предупреждающие действия, которые устраняют риски или снижают их до допустимого уровня.

К предупреждающим действиям относят:

— контроль параметров технологического процесса производства;

— термическую обработку;

— применение консервантов;

— использование металлодетектора;

— периодический контроль концентрации вредных веществ;

— мойку и дезинфекцию оборудования, инвентаря, рук и обуви и др.

Перечень предупреждающих действий следует представлять в виде таблицы.

| Наименование операции | Учитываемый опасный фактор | Контролируемые признаки | Предупреждающие действия |

4.4.2 Необходимым условием критической контрольной точки является наличие на рассматриваемой операции контроля признаков риска (идентификации опасного фактора и (или) предупреждающих (управляющих) воздействий, устраняющих риск или снижающих его до допустимого уровня).

4.4.3 С целью сокращения количества критических контрольных точек без ущерба для обеспечения безопасности к ним не следует относить точки, для которых выполняются условия 4.4.3.1 или 4.4.3.2.

4.4.3.1 Предупреждающие воздействия, которые осуществляются систематически в плановом порядке и регламентированы в Санитарных правилах и нормах, в системе технического обслуживания и ремонта оборудования, в процедурах системы качества и других системах менеджмента предприятия.

4.4.3.2 Выполнение предупреждающих воздействий, не относящихся к контрольным точкам, оценивается группой ХАССП согласно 4.3.3 и периодически проверяется при проведении внутренних проверок по 4.8.

4.4.4 Результаты анализа опасных факторов и выявления критических контрольных точек должны быть обоснованы и документированы.

25. Общие требования к отбору проб пищевой продукции для исследования

Основные документы какие есть:

1. СанПиН 2.3.2.1078-01 «Гигиенические требования безопасности и пищевой ценности пищевых продуктов».(там есть про нормы отбора проб на микробиологию)

2. Методические рекомендации «Отбор проб пищевых продуктов для лабораторных испытаний и исследований» МосМР 2.3.2.006-03

3. ГОСТ 32164-2013 Продукты пищевые. Метод отбора проб для определения стронция Sr-90 и цезия Cs-137

3.1.1. Отбор проб является начальным этапом санитарно-эпидемиологической экспертизы пищевых продуктов, призванным при оптимальных затратах времени и средств обеспечить представительность проб, наиболее полно и достоверно характеризующих исследуемую партию продуктов (при экспертизе партии) или отдельного образца.

Партией считается продукция одного вида, сорта и наименования, выработанная за одну смену и оформленная одним документом о качестве, который должен содержать следующие сведения:

— подчиненность и местонахождение предприятия-изготовителя,

— наименование продукции и дата выработки,

— ссылка на нормативный документ,

— срок годности, температурный режим хранения и реализации.

3.1.2. Продукты с явно выраженными признаками порчи (резкий, неприятный, гнилостный запах, изменение консистенции, цвета, наличие глубокого или значительного поражения плесенью и т.д.), признанные при осмотре непригодными для питания, могут браковаться на месте, без лабораторного исследования, при обязательном составлении акта с обоснованием причины забраковки.

3.1.3. При санитарно-эпидемиологической экспертизе отбор проб пищевых продуктов проводит, как правило, врач по гигиене питания, при его отсутствии — помощник сани тарного врача. При проведении производственного контроля отбор проб проводит специально обученный работник данного предприятия, имеющий свидетельство о прохождении обучения.

3.2. При экспертизе партии порядок отбора и количество проб, обеспечивающие представительность пробы контролируемого вида пищевых продуктов, определены соответствующими нормативными документами.

Порядок отбора проб пищевых продуктов при экспертизе партии включает в себя выделение однородной партии, определение числа и отбор точечных проб, составление объединенной пробы и формирование из нее средней пробы, которая направляется на лабораторные исследования.

3.2.2. Пробы продуктов для микробиологических анализов отбирают до отбора проб для физико-химических и органолептических анализов. Пробы пищевых продуктов отбирают асептическим способом, исключающим микробное загрязнение продукта из окружающей среды. Пробы отбирают в стерильную посуду, горло которой предварительно обжигают в пламени горелки с помощью стерильных инструментов.

3.2.3. Пробы в виде коробок, банок, плиток, пачек и т.д. заворачивают в плотную бумагу и перевязывают шпагатом. Пробы, отобранные от весовых продуктов (в транспортной таре — ящиках, мешках, контейнерах и т.д.), помещают в чистые сухие банки с притертыми стеклянными или хорошо пригнанными резиновыми пробками, или заворачивают в пергамент, подпергамент, целлофан, полимерную пленку, или упаковывают в пластмассовые коробки с крышками. Пробы, требующие особых условий хранения (пониженная температура), помещают в сумку-холодильник или обкладывают сухим льдом. Транспортировка образцов пищевых продуктов должна осуществляться в условиях, обеспечивающих сохранение их качества и безопасность, специально оборудованным для таких целей транспортным средством, имеющим оформленный в установленном порядке санитарный паспорт.

3.2.4. На отобранные на объектах пробы, предназначенные для анализа, составляют акт отбора проб, в котором указывается следующее:

— порядковый номер пробы;

— название предприятия-изготовителя и его местонахождение;

— дата и час выработки изделий (особо скоропортящихся);

— дата и место отбора пробы;

— объем партии, от которой отобрана проба;

— для каких исследований и куда направляется проба;

— по какому нормативному документу или ГОСТу отобрана проба;

— фамилия и должность лица, отобравшего пробу;

— фамилия и должность представителя предприятия, в присутствии которого производился отбор.

Источник: megalektsii.ru

Как разрабатывать блок-схемы при внедрении ХАССП

Один из предварительных шагов ХАССП требует составления блок-схемы процесса изготовления продукта. При разработке плана ХАССП необходимо выполнить несколько предварительных шагов, которые призваны помочь собрать и сопоставить исходную информацию, чтобы в дальнейшем внедрить 7 принципов ХАССП. Также эти шаги являются важной предпосылкой для эффективного выявления и контроля опасностей, касающихся безопасности пищевых продуктов.

Что такое блок-схема процесса?

Блок-схема процесса – это его графическое изображение. В пищевой промышленности технологический процесс обычно представляет собой, все этапы, через которые сырье проходит, чтобы стать готовым продуктом.

Этапы схемы могут включать получение сырья, хранение ингредиентов, подготовку, приготовление, охлаждение, упаковку, маркировку, складирование и отгрузку. В зависимости от вашего процесса у вас может быть намного больше или меньше этапов или их типов, чем перечисленные.

Необходимо документировать все шаги процесса, входы (например, вода, упаковка, сжатый воздух) и выходы (например, отходы).

Имейте в виду, что вам нужно документировать только этапы процесса. Действия типа мойки и дезинфекции, проведения испытаний отражать в схеме не нужно.

Если ваш процесс сложен и содержит много шагов, вы можете сделать нескольких различных блок-схем.

Помните, что какой бы этап процесса вы ни задокументировали, затем вам необходимо будет выполнить идентификацию опасностей и анализ для этого этапа в соответствии требованиями ХАССП.

Проверка блок-схемы

Когда вы закончите документировать блок-схему процесса, настанет время проверить ее правильность. Самый простой способ сделать это – взять копию процесса (который вы задокументировали) и физически пройти его от начала до конца. Убедитесь, что вы включили все шаги в свою схему, а также что в ней нет несуществующих задокументированных шагов.

Если не проверить блок-схемы, то в дальнейшем вы рискуете не идентифицировать все возможные опасности на всех возможных этапах вашего процесса. Кроме того, во время сертификационного аудита или проверки со стороны партнеров аудитор будет следить за тем, проверили ли вы свою блок-схему процесса, и, скорее всего, выполнит свою собственную проверку во время инспекции на месте.

Когда еще стоит проверить блок-схему процесса

Есть несколько ключевых моментов, когда вам необходимо проверить правильность ваших схем процессов:

- Как минимум, ежегодно

- Всякий раз, когда происходили изменения в ваших производственных процессах. Например, когда вы установили новое оборудование или удалили существующее из процесса; когда вы вводите новый ингредиент, который может существенно повлиять на процесс (к примеру, содержащее аллерген сырье).

Группа ХАССП должна подтвердить технологический процесс по блок-схеме на всех этапах во время работы производства и, при необходимости, внести в нее правки.

Любите социальные сети? Присоединяйтесь к команде единомышленников. Мы в Facebook, Vk, Instagram

Источник: 3quality.ru

Строим блок-схему на предприятии самостоятельно

Согласно основным документам, регулирующим порядок разработки и наличие на предприятиях пищевой промышленности системы ХАССП, одним из требований к предприятию является разработка и верификация блок-схем технологических процессов.

Более подробно с конкретными требованиями по блок-схемам вы можете ознакомиться в таких нормативных документах как ГОСТ Р 51705.1-2001 «Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП. Общие требования» и ГОСТ Р ИСО 22000-2007 «Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции».

Наша же задача – показать на конкретном примере логику принятия решений при построении блок-схем, что бы вы смогли самостоятельно построить их в дальнейшем. Итак, рассмотрим ключевые обозначения, принятые в системе ХАССП.

Типы блок-схем

Блок-схемы в своем общем виде бывают трех видов:

- Блок-схемы по приемке, размещению и хранению на складах сырья и упаковочных материалов. В них указывают требования и контролируемые параметры при входном контроле, а также, в зависимости от вида сырья – требуемые условия размещения и хранения.

- Блок-схемы по подготовке сырья и материалов к производству. Здесь сырье проходит первичную (чаще механическую) обработку. Овощи чистятся, моются, нарезаются; замороженные продукты животного происхождения размораживаются, промываются и разделываются; сыпучие продукты, в случае необходимости просеиваются и так далее. Перечень сырья и выполняемых операций по подготовке к дальнейшим этапам производства довольно разнообразный и зависит от каждого конкретного типа предприятия, ассортимента и других факторов.

- Блок-схемы по приготовлению (производству) блюд (готовой продукции) перед реализацией (отгрузкой) конечному потребителю. Все заготовки и полуфабрикаты, ранее подготовленные, собирают на таких схемах воедино и производят окончательный технологический процесс (тепловые и механические обработки, переработка, фасовка, смешивание, упаковка и маркировка, приемка по качеству и бракеражный контроль, реализация, отпуск или отгрузка). Всё очень разнообразно и зависит от конкретных задач и типа предприятия.

Все блок-схемы в системе ХАССП состоят из определенного набора операций, имеющих свой смысл и условные обозначения. Условные обозначения блок-схем представлены в таблице 1.

От теории к практике

Для создания наиболее понятной картины по построению блок-схемы мы возьмем рецептуру заправочного супа (борщ с капустой и картофелем) из Сборника технических нормативов (СТН) для общественного питания.

Первое, что нам необходимо знать для построения блок-схемы — это технология приготовления и входящее в состав блюда сырьё. Итак, вот наш список сырья:

— капуста белокочанная свежая;

— морковь столовая свежая;

— лук репчатый свежий;

— томатное пюре (паста);

— бульон или вода;

— специи (перец черный молотый/горошком, лавровый лист);

— растительное масло для обжарки и пассерования.

В кипящий бульон или воду необходимо заложить подготовленные овощи (в том числе, пассерованные (обжаренные) и тушеные), проварить, добавить соль, сахар, специи, довести до готовности. При подаче заправить сметаной и зеленью. Исходя из этого, у нас будут все три вида блок-схем: по приемке сырья, подготовке сырья и приготовлению супа.

Блок-схема по приемке, хранению и перемещению сырья на производство

Данная схема состоит из трех основных операций (этапов):

- Входной контроль

- Выгрузка на склад

- Хранение сырья (в зависимости от его типа)

Пример блок-схемы по приемке, хранению и перемещению сырья на производство

Так мы определяем, какие меры предпринимаем на входном контроле, как хранится и куда перемещается сырье после хранения.

Задайте свой вопрос экесперту ХАССП!

Блок-схемы по подготовке различных групп сырья к производству

Из БС1 все сырье перемещается на производство. Однако прежде чем овощи попадут в суп, они должны пройти соответствующую обработку, из подготовленного мяса должен быть сварен бульон. Воду для бульона тоже нужно подготовить соответствующим образом. Значит, нам необходимы следующие блок-схемы:

- по подготовке овощей;

- по подготовке мясного сырья;

- по подготовке воды к варке бульона;

- по варке бульона (в данном случае, она является подготовительной операцией перед варкой супа и должна расцениваться соответствующим образом).