Производственная программа (план производства) предприятия представляет собой определенный объем и ассортимент продукции соответствующего качества, отражающие спрос на данную продукцию и реальные возможности производства по удовлетворению этого спроса. Она является важнейшим разделом плана предприятия. Показатели производственной программы характеризуют темп роста производства товарной (валовой) продукции, производство важнейших видов продукции в натуральном выражении (с указанием «в том числе продукция на экспорт»), включая показатель качества продукции. Содержание производственной программы определяется стратегическими целями предприятия в планируемом периоде. Она формируется на основании данных маркетинговых исследований рынка, величины государственного заказа, уже сформированного портфеля заказов, а также существующих ограничений по всем видам ресурсов.

В производственной программе предусматриваются следующие разделы:

- • план производства продукции в натуральном выражении;

- • план производства продукции в стоимостном выражении.

Основой для определения объема продукции в стоимостном выражении служит план производства продукции в натуральном выражении. Задания по производству продукции в натуральном выражении устанавливаются в единицах измерения, учитывающих особенности потребления отдельных видов изделий. Такими единицами могут быть, например, тонны, штуки и т.д.

Модуль: Расчеты производственной мощности

В практике планирования используются натуральные и условно-натуральные единицы измерения. Характер натуральных показателей зависит от специфики продукции. Так, в нефтяной промышленности единицей измерения является тонна, в электроэнергетике – киловатт-час, лесопереработке – кубический метр, ювелирной промышленности – граммы и караты.

Условно-натуральные единицы применяются в тех случаях, когда одинаковые по назначению виды продукции имеют различную потребительную стоимость или же выпускаемая продукция (например, машины, механизмы) неодинакова по мощности, производительности. Так, уголь бывает различной калорийности, продукция консервной промышленности выпускается в банках различной емкости.

Поэтому на практике добыча топлива обычно планируется в условных тоннах, а производство консервов – в тысячах условных банок и др. Неотъемлемой частью плана производства продукции в натуральном выражении является задание по дальнейшему повышению качества продукции. Качество важнейших видов продукции должно отвечать по своим технико-технологическим и экономическим показателям высшим достижениям отечественной и зарубежной науки на всех стадиях проектирования и изготовления продукции. Соответственно с этими требованиями предусматриваются замена и снятие с производства устаревшей продукции или модернизация устаревших изделий, улучшение основных технологических характеристик выпускаемой продукции, соблюдение требований стандартов, технологических условий и другой документации.

Планирование продукции в натуральном выражении не всегда дает возможность определить общий объем производства, темпы его роста и структуру. Поэтому большое значение играет формирование плана выпуска продукции в стоимостных показателях – это объемы валовой, товарной, чистой и реализованной продукции.

#UDM6 06 Калибровка производственного расписания по мощности, Михаил Шерман

Важными стоимостными показателями, используемыми для определения объема промышленного производства, его структуры, темпов роста, производительности труда, фондоотдачи и других технико-экономических показателей деятельности предприятия, являются объемы товарной и валовой продукции.

Объем валовой продукции (ВП) включает в себя весь объем работ, намеченных к выполнению в данном периоде, и вычисляется по формуле:

где ВП – объем валовой продукции;

ТП – объем товарной продукции;

ΔНЗП – разница в остатках незавершенного производства на начало и конец планового периода.

Объем реализуемой и товарной продукции определяется в плане в действующих оптовых ценах предприятия.

Объем товарной продукции (Тп) в плане включает стоимость: готовых изделий, предназначенных для реализации; полуфабрикатов собственной выработки; продукции вспомогательных и подсобных производств, предназначенной к отпуску на сторону; стоимость работ промышленного характера, выполняемых по заказам или со стороны, или непромышленных подразделений самого предприятия.

Объем чистой продукции равен объему товарной продукции за минусом амортизационных отчислений и материальных затрат. Использование этого показателя позволяет исключить повторный счет продукции, более точно определить вклад коллективов предприятий в достижение конечных показателей.

Объем реализованной продукции определяется как стоимость предназначенных к поставке и подлежащих оплате в плановом периоде готовых изделий, полуфабрикатов собственного производства, работ промышленного характера на сторону и др. Объем реализованной продукции по плану (Рп) можно найти по формуле:

где Тп – объем товарной продукции по плану;

Онп 1 – остатки нереализованной продукции на начало планового периода;

Онп 2 – то же на конец планового периода.

Для обоснования производственной программы предприятия необходимо иметь расчеты по производственной мощности.

Производственная мощность предприятия – это максимально возможный выпуск продукции за единицу времени в натуральном выражении в установленных планом номенклатуре и ассортименте, при полном использовании производственного оборудования и площадей, с учетом применения передовой технологии, улучшения организации производства и труда, обеспечения высокого качества продукции.

Производственная мощность характеризует работу основных фондов в таких условиях, при которых можно полностью использовать потенциальные возможности, заложенные в средствах труда.

Производственные мощности измеряются, как правило, в тех же единицах, в которых планируется производство данной продукции в натуральном выражении.

По продукции, имеющей широкую ассортиментную шкалу, производственные мощности могут выражаться в условно-натуральных единицах. Если предприятие выпускает несколько видов различной продукции, то производственные мощности устанавливаются по каждому виду отдельно.

Производственная мощность предприятия определяется по мощности ведущих производственных цехов, участков или агрегатов, т.е. по мощности ведущих производств. Ведущими считаются цех, производственный участок, линия, которые выполняют основные и наиболее массовые операции по изготовлению продукции и в которых сосредоточена преобладающая часть оборудования.

При разработке производственной программы может оказаться, что отдельные производства (вспомогательные или даже основные) отстают от ведущих. В таких случаях разрабатываются организационно-технические мероприятия по ликвидации «узких мест»: перераспределение работ между исполнителями, увеличение сменности работы, внедрение научной организации труда, перераспределение оборудования между цехами, углубление специализации и кооперирования, улучшение технической оснащенности производства, модернизация и пополнение парка оборудования.

Основными элементами, определяющими величину производственной мощности предприятия, являются:

ü состав оборудования и его количество по видам;

ü технико-экономические показатели использования машин и оборудования;

ü фонд времени работы оборудования;

ü производственная площадь предприятия (основных цехов);

ü намечаемые номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость продукции при данном составе оборудования.

Следует учесть, что при расчете величины мощности не принимаются во внимание простои оборудования, которые могут быть вызваны недостатками рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери времени, связанные с ликвидацией брака продукции. Производственная мощность предприятия не является постоянной величиной. По мере использования новой техники, внедрения прогрессивной технологии, материалов, развития специализации и кооперирования, совершенствования структуры производства, повышения квалификации работающих, улучшения организации производства и труда производственные мощности изменяются. Поэтому они подлежат периодическому пересмотру.

При планировании и анализе производственно-хозяйственной деятельности предприятия, а также при составлении баланса производственных мощностей различают входную, выходную и среднегодовую производственную мощность.

Входная (выходная) производственная мощность предприятия – это мощность на начало (конец) соответствующего планового периода. Выходная мощность рассчитывается как алгебраическая сумма входной мощности, новой мощности, введенной в течение данного периода, и выбывшей в том же периоде мощности.

Для определения соответствия производственной программы имеющейся мощности исчисляется среднегодовая производственная мощность (Мср г), которой предприятие располагает в среднем за год. Она находится путем прибавления к мощности на начало года среднегодового ввода мощности и вычитания среднегодового ее выбытия. Для расчета используют формулу:

где Мн.г – мощность на начало года;

Мввед – ввод мощностей в течение года;

Мвыб – выбытие мощностей в течение года;

п1, п2 – количество полных месяцев с момента ввода мощностей в действие до конца года и соответственно с момента выбытия мощностей до конца года.

В целях увязки планируемых объемов производства продукции с необходимыми производственными мощностями на предприятиях разрабатываются балансы производственных мощностей по производству или переработке продукции.

Баланс производственной мощности может быть выражен следующей формулой:

где М2 – производственная мощность на конец планируемого периода (выходная мощность);

M1 – то же на начало периода (входная);

Мо.т – прирост производственной мощности в плановом периоде за счет проводимых организационно-технических мероприятий;

Мт – прирост мощности за счет расширения, технического перевооружения и реконструкции предприятия;

Мн.а – прирост (+) или уменьшение (–) мощности в связи с изменением номенклатуры и ассортимента продукции;

Мв – уменьшение производственной мощности, вызванное выбытием основных производственных фондов.

Производственная мощность и баланс производственной мощности предприятия рассчитываются в тех же единицах, в каких планируется и учитывается производство промышленной продукции (работ, услуг).

Для определения, какие резервы имеются на предприятии, существует коэффициент использования производственной мощности.

Коэффициент использования производственной мощности (QM) может быть плановым или фактическим в зависимости от того, применительно к какому объему производства – плановому или фактическому – рассчитывается. Он определяется делением объема произведенной предприятием продукции за данный период на среднюю производственную мощность в данном периоде:

QМ = (V: Мс) • 100 %,

где V – объем производства за период;

Мс – средняя мощность за период.

Источник: studme.org

Как рассчитать производственную мощность предприятия

Производственная мощность (ПМ) определяет количество товаров, которое способно выпустить предприятие. Это важный конкурентный показатель. Как в целях налога на прибыль учитываются расходы, связанные с консервацией и расконсервацией производственных мощностей и объектов?

Понятие производственной мощности

- производственные мощности;

- энергия;

- сырье;

- штат сотрудников.

Существует много разновидностей ПМ. Это и проектная, и плановая, и балансовая мощность. Измеряется она в единицах измерения объема продукции: тонна, штука и прочее. Использование мощности в полном размере обеспечивает выпуск большего количества товаров, снижение их себестоимости. Компания получает возможность быстро аккумулировать средства от реализации продукции и направить их на повторное производство, обновление оборудования.

Вопрос: Противоречит ли требования Закона № 223-ФЗ требование заказчика о подтверждении наличия производственных мощностей у участника закупки на момент подачи заявки?

Посмотреть ответ

Факторы, влияющие на размер производственной мощности

Параметры производственной мощности определяются следующими факторами:

- Совершенством используемых технологий.

- Ассортиментом товара и его качеством.

- Качеством организации труда.

Иногда результаты расчетов ПМ в разные периоды значительно различаются. Это результат неустойчивости факторов, приведенных выше. К примеру, на предприятии постоянно вводится новое оборудование. Технология производства и инструменты, используемые при этом, – основные факторы, влияющие на параметры мощности.

Значения, используемые при проведении расчетов

ВАЖНО! Образец заполнения сведений о производстве, отгрузке продукции и балансе производственных мощностей от КонсультантПлюс доступен по ссылке

Для расчета ПМ потребуется знать следующие параметры:

- Перечень имеющегося оборудования, его количество по каждому из видов.

- Режим эксплуатации техники.

- Режим эксплуатации производственных площадей.

- Квалификацию сотрудников.

- Прогрессивные нормы эксплуатации техники.

- Трудоемкость оборудования.

- Номенклатуру и ассортимент товаров.

Перед проведением расчетов требуется проанализировать ключевые особенности работы на предприятии.

Базовые правила расчета

При определении производственной мощности нужно учитывать следующие правила:

- При учете имеющейся техники нужно принимать во внимание каждую из форм оборудования. Нельзя исключать из учета неработающую технику, инструменты, которые ремонтируются или простаивают. Не учитывается только резервная техника, которая служит заменой используемым ресурсам.

- Если в эксплуатацию вводится новое оборудование, при его учете нужно учесть время начала использования.

- Во внимание нужно принимать предельно возможный фонд работы оборудования. При этом учитывается принятый режим сменности.

- Ориентироваться нужно на сопоставимые значения эксплуатации техники и баланса мощностей.

- При расчете используются значения исходя из полной загрузки ресурсов.

- При определении ПМ не учитывается время простоя оборудования вне зависимости от его причин.

Руководитель обязан предусмотреть резервы ПМ. Нужно это для возможности быстро среагировать на увеличение спроса. К примеру, предприятие работает на определенной ПМ. Однако спрос на садовые тележки, которые производит субъект, резко увеличивается. Для обеспечения всех нужд потребителей требуется увеличить производственную мощность.

Для это и требуются резервы.

Расчет производственной мощности

Расчет проводится на основании паспортных и проектных норм. Если сотрудники предприятия стабильно превышают установленные нормы производительности труда, во внимание принимается увеличенный показатель. Рассмотрим формулу расчета:

- М — производственная мощность,

- Н – это паспортная производительность техники в единицу времени,

- Тэф – плановый фонд ее работы.

Для определения Тэф нужно вычесть из календарного фонда (365 суток) выходные, праздники, промежутки между сменами, простои и прочее время, в которое техника не эксплуатировалась.

ВАЖНО! Определение параметров, которые нужны для расчетов, производится по каждому цеху или участку.

Анализ функционирования предприятия

Анализ требуется для определения оптимальной загрузки ресурсов. Рассмотрим его особенности:

- Предполагается, что изделия изготавливаются на ограниченном числе станков. Требуется подсчитать их количество.

- Нужно подсчитать время, затраченное на обработку единицы продукции на оборудовании.

- Когда будет известно время на изготовление единицы товара, можно определить оптимальное количество продукции, которое можно произвести за выбранный промежуток времени.

Руководитель может снизить норму выработки одного из видов продукции. В этом случае оборудование освобождается для производства других видов товара.

Для чего нужен анализ критической точки?

Анализ критической точки требуется при определении оптимального значения ПМ. Суть его заключается в составлении графика зависимости трат и доходов от объема производимых изделий. В результате определяется точка, на которой траты предприятия аналогичны его доходам. То есть это точка, при которой субъект работает без убытка. На основании этого графика можно обосновать ПМ, которая будет оптимальной в определенном случае.

Как увеличить производственную мощность?

Увеличить значение ПМ можно двумя способами: с большими денежными расходами и без них. Рассмотрим методы, предполагающие финансовые вливания:

- Установка современного оборудования.

- Обновление аварийной техники.

- Борьба с износом оборудования.

- Повышение качества сырья или интенсификация режима.

- Полноценная модернизация.

- Увеличение продолжительности эксплуатации оборудования.

- Проведение плановых ремонтных работ.

- Обеспечение регулярного эксплуатационного обслуживания.

Увеличить ПМ без значительных финансовых вливаний можно двумя методами: повышением фонда рабочего времени и уменьшением трудоемкости производства товаров. Рассмотрим варианты при выборе первого метода:

- Увеличение количества имеющегося оборудования.

- Увеличение количества смен, что обеспечит беспрерывную эксплуатацию.

- Совершенствование организации ремонтных работ.

- Уменьшение циклов производства.

- Оптимизация эксплуатации имеющихся площадей.

- Оптимизация планирования рабочей деятельности.

- Работа по узкой специализации.

Рассмотрим способы уменьшения трудоемкости производства:

- Улучшение технологии производства изделий.

- Увеличение серийности изготовления.

- Увеличение унификации.

- Стандартизация товаров.

- Модернизация имеющейся техники.

- Увеличение технической оснащенности.

- Изменение норм времени.

- Рациональное использование трудовых часов.

Увеличивать ПМ можно как одним из перечисленных методов, так и за счет их сочетания.

Рекомендации руководителю

Что делать работодателю, если он желает изменить производственную мощность в лучшую сторону? Рассмотрим конкретные примеры:

- Обеспечение дополнительных рабочих мест.

- Устранение необоснованных потерь времени.

- Стимулирование сотрудников на увеличение производительности.

- Повышение квалификации сотрудников.

- Укомплектование рабочих мест современной техникой.

- Совершенствование структуры основных фондов.

- Организация мероприятий по уменьшению норм расхода сырья.

Наименьшие производственные мощности у предприятий с морально и технически устаревшим оборудованием.

Источник: assistentus.ru

1.3.6. Производственная мощность — основа производственной программы предприятия

При разработке производственной программы необходимо опираться на возможности предприятия, т.е. производственную мощность предприятия.

Производственная мощность предприятия — максимально возможный выпуск продукции за единицу времени в натуральном выражении в установленной планом номенклатуре и ассортименте с учетом наилучшего использования всех ресурсов, имеющихся на предприятии.

Производственная мощность предприятия измеряется, как правило, в тех же единицах, в которых планируется производство данной продукции в натуральном выражении и определяется по мощности ведущих производственных цехов, участков или агрегатов, т.е. по мощности ведущих производств.

Ведущими считаются цех, участок, агрегат, где выполняют основные и наиболее массовые операции по изготовлению продукции и сосредоточена преобладающая часть оборудования.

Основные элементы, необходимые для определения величины производственной мощности предприятия:

- состав оборудования: количество и качество по видам, а также максимальная производительность каждой единицы;

- пропускная способность производственной площади предприятия (для литейных, формовочных, сборочных и подобных им цехов) в единицу времени;

- фонд времени работы оборудования (непрерывное, прерывное производство: сменность, продолжительность смены). Различают следующие фонды времени:

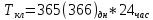

- Календарный (Т^) — максимально возможное время работы единицы оборудования, определяемое для предприятий с непрерывным процессом производства

по формуле

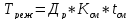

- Номинальный (режимный) (Треж) — время работы единицы оборудования, для предприятий, имеющих прерывный процесс производства, и определяется по формуле

где Др — количество рабочих дней в году, предусмотренное Трудовым кодексом РФ;Ксм — количество смен или коэффициент сменности;tсм — продолжительность смены, час.

где Др — количество рабочих дней в году, предусмотренное Трудовым кодексом РФ;Ксм — количество смен или коэффициент сменности;tсм — продолжительность смены, час.

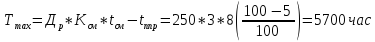

- Максимальный (эффективный) (Тшах) — это плановый фонд времени работы оборудования, отличаемый от режимного на величину планово-предупредительных ремонтов (1ппр), определяется для предприятий:

с непрерывным процессом производства:  с прерывным процессом производства:

с прерывным процессом производства:

- Фактический (Тф) фонд времени определяется с учетом всех потерь времени — внеплановых простоев(

Например, связанных с нарушениями трудовой дисциплины (опоздания, прогулы), несвоевременной подачей сырья, материалов, инструмента и пр.

Например, связанных с нарушениями трудовой дисциплины (опоздания, прогулы), несвоевременной подачей сырья, материалов, инструмента и пр.

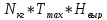

Рассчитывается по формуле  4)намечаемые номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость продукции при данном составе оборудования; ,5) трудоемкость (или выработка) производимой продукции. Производственную мощность ведущего производства можно определить по формуле

4)намечаемые номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость продукции при данном составе оборудования; ,5) трудоемкость (или выработка) производимой продукции. Производственную мощность ведущего производства можно определить по формуле  или

или  где М — производственная мощность цеха, участка в принятых единицах измерения; N — число единиц ведущего оборудования в цехе; Ттах — максимально возможный фонд времени работы одной ведущей единицы оборудования, час; Нвр — прогрессивная норма трудоемкости обработки изделия на ведущем оборудовании, ч; Нвыр — норма выработки за определенную единицу времени, шт. Если предприятие выпускает несколько видов различной продукции, то производственные мощности устанавливаются по каждому изделию отдельно. Расчет производственной мощности предприятий различных отраслей имеет свои особенности, которые должны учитываться в каждом конкретном случаев Пример. Предприятие при формировании портфеля заказов на следующий год по изделию А получило заказ в размере 11000 шт. Определите, сможет ли предприятие выполнить данный заказ? Исходные данные:

где М — производственная мощность цеха, участка в принятых единицах измерения; N — число единиц ведущего оборудования в цехе; Ттах — максимально возможный фонд времени работы одной ведущей единицы оборудования, час; Нвр — прогрессивная норма трудоемкости обработки изделия на ведущем оборудовании, ч; Нвыр — норма выработки за определенную единицу времени, шт. Если предприятие выпускает несколько видов различной продукции, то производственные мощности устанавливаются по каждому изделию отдельно. Расчет производственной мощности предприятий различных отраслей имеет свои особенности, которые должны учитываться в каждом конкретном случаев Пример. Предприятие при формировании портфеля заказов на следующий год по изделию А получило заказ в размере 11000 шт. Определите, сможет ли предприятие выполнить данный заказ? Исходные данные:

- количество единиц ведущего оборудования для изготовления изделия А — 25;

- норма трудоемкости одного изделия составляет — 14 час.;

- время работы по графику — 250 дней при трехсменном режиме работы и 8-часовом рабочем дне;

- время, предусмотренное на планово-предупредительные ремонты, составляет 5%.

Решение. Рассчитайте: 1) максимально возможный фонд времени единицы оборудования за год:

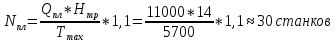

- производственную мощность предприятия: М = N *Ттах /

= 25 • 5700 / 14 = = 10178 шт.;

= 25 • 5700 / 14 = = 10178 шт.; - возможность выполнения заказа: М — 0т — 10178 — 11000 = — 822 шт.

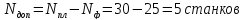

Вывод. Производственная мощность предприятия не позволит выполнить заказ в полном объеме. Чтобы выполнить данный заказ, предприятию необходимо разработать мероприятия по наращиванию производственной мощности за счет технического перевооружения или отказаться от части заказа — 822 изделий. Если предприятие пойдет по пути технического перевооружения, то следует приобрести 5 единиц ведущего оборудования. Решение. Рассчитайте: 1) количество станков, необходимое для производства данного заказа. Примечание. В данном расчете учесть резерв производственной мощности 10%.  2) количество единиц дополнительного оборудования для выполнения заказа:

2) количество единиц дополнительного оборудования для выполнения заказа:  Для обоснования производственной программы на каждом предприятии должен разрабатываться баланс производственной мощности. ■ Баланс производственной мощности включает:1) входную (входящую) производственную мощность — мощность на начало планируемого года (Мнг);

Для обоснования производственной программы на каждом предприятии должен разрабатываться баланс производственной мощности. ■ Баланс производственной мощности включает:1) входную (входящую) производственную мощность — мощность на начало планируемого года (Мнг);

- величину прироста (ввода) производственной мощности за счет различных факторов. Например, модернизации, реконструкции, технического перевооружения (Мвв);

- размеры уменьшения производственной мощности. Например, в результате выбытия, передачи, продажи основных производственных фондов, изменения номенклатуры и ассортимента продукции, изменения режима работы предприятия и других факторов (Мвыб);

- выходящую (выходную) мощность — мощность на конец планируемого года (Мкг):

Мкг = Мнг + Мвв — Мвыб;

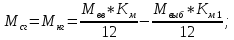

- среднегодовую производственную мощность (Мсг), которая рассчитывается по формуле

. бпл( где Км (Км1) — количество полных месяцев использования дополнительно введенных (выбывших) мощностей;

. бпл( где Км (Км1) — количество полных месяцев использования дополнительно введенных (выбывших) мощностей;

- коэффициент использования среднегодовой мощности(Ким):

где

где  — плановый или фактический объем выпуска продукции в натуральном выражении. Если 0пл(ф) < Мсг то это значит, что производственная программа предприятия обеспечена производственными мощностями. Для устойчивой работы на предприятий должен быть оптимальный резерв производственной мощности. Величина этого резерва в зависимости от специфики предприятия колеблется от 10 до 20%. Пример. Определите коэффициент использования производственной мощности предприятия. Исходные данные:

— плановый или фактический объем выпуска продукции в натуральном выражении. Если 0пл(ф) < Мсг то это значит, что производственная программа предприятия обеспечена производственными мощностями. Для устойчивой работы на предприятий должен быть оптимальный резерв производственной мощности. Величина этого резерва в зависимости от специфики предприятия колеблется от 10 до 20%. Пример. Определите коэффициент использования производственной мощности предприятия. Исходные данные:

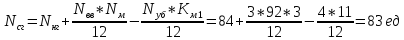

- количество единиц ведущего оборудования на начало года составило 84 ед.;

- в январе демонтировали 4 единицы оборудования;

- запустили оборудование: 18 марта 3 ед.; 1 октября 2 ед.;

- количество рабочих дней — 252 при двухсменном режиме работы и 8-часовом рабочем дне;

- планово-предупредительные ремонты составляют на единицу ведущего оборудования 170 часов;

- норма выработки ведущего оборудования составляет 0,5 детали в час;

- плановый объем продукции 145500 шт.

Решение. Рассчитайте:1) среднегодовое количество оборудования: 2) максимально возможный фонд времени единицы оборудования за год:Ттах = Др • Ксм •

2) максимально возможный фонд времени единицы оборудования за год:Ттах = Др • Ксм •  = 252 • 2 . 8 — 170 = 3862 час;3) производственную мощность предприятия:М = NСГ • Ттах • Нвыр = 83 • 3862 • 0,5 = 160273 шт.Примечание. Производственная мощность на начало следующего года составит:М =

= 252 • 2 . 8 — 170 = 3862 час;3) производственную мощность предприятия:М = NСГ • Ттах • Нвыр = 83 • 3862 • 0,5 = 160273 шт.Примечание. Производственная мощность на начало следующего года составит:М =  = 85 • 3862 • 0,5 = 164135 шт. ; = Л^ + Мвв — Л^ = 84 + 3 + 2 — 4 = 85 ед.;

= 85 • 3862 • 0,5 = 164135 шт. ; = Л^ + Мвв — Л^ = 84 + 3 + 2 — 4 = 85 ед.;

- коэффициент использования производственной мощности:

= 145500 / 160273 = 0, 90.Вывод. Производственная мощность предприятия используются с учетом оптимального резерва (10%) в полном объеме. Можно рассчитать объем производства плановый () и фактический (по формуле, применяемой для расчета производственной мощности, используя соответствующие исходные данные.

= 145500 / 160273 = 0, 90.Вывод. Производственная мощность предприятия используются с учетом оптимального резерва (10%) в полном объеме. Можно рассчитать объем производства плановый () и фактический (по формуле, применяемой для расчета производственной мощности, используя соответствующие исходные данные.

Источник: studfile.net