Метод «точно в срок» — это логистическая концепция организации движения материальных потоков, основанная на заданном производственном расписании, благодаря чему все ресурсы на производстве будут поступать в нужном количестве, в необходимое место и точно к назначенному сроку.

Суть метода «точно в срок»

В настоящее время одним из самых популярных методов управления движением материального потока на производстве является метод «точно в срок». Использование данного логистического метода приводит к формированию на предприятии такой системы производства, которая позволяет владельцам бизнеса производить продукцию после получения и оплаты заказа от клиента, а не производить продукцию впрок, складируя ее в ожидании покупки.

Таким образом, метод «точно в срок» требует от производителей точного прогнозирования рыночного спроса, чтобы быть эффективными. Благодаря этому достигается экономия денежных средств и иных ресурсов. В то же время владельцы бизнеса получают возможность для своевременного предоставления своим клиентам тех продуктов, которые им нужны.

Современный менеджмент. Концепция Точно-в-Срок (Just in Time)

Замечание 1

Избыточные запасы значительно сокращаются за счет организации заказа запасов по принципу «именно тогда, когда вам нужно». Поэтому у владельцев бизнеса отпадает потребность в хранении большого количества запасных частей, что снижает все расходы, связанные с этим.

«Применение метода «точно в срок» в мировой практике»

Готовые курсовые работы и рефераты

Решение учебных вопросов в 2 клика

Помощь в написании учебной работы

Примеры использования метода «точно в срок» можно найти во многих отраслях мировой промышленности. Большинство из них приходиться на те отрасли, которые используют производственную линию или требуют инвентаризации сырья. Успешными мировыми компаниями, которые применяют метод «точно в срок», являются:

Применение метода «точно в срок» компанией Toyota

Японская автомобильная корпорация Toyota была первой компанией в мире, которая эффективно внедрила в свою производственную деятельность практику применения метода «точно в срок». Это произошло в 1970 году, и Toyota до сих пор остается одной из самых успешных компаний, в которой используется эта системе.

Их метод, который известен как производственная стратегия Toyota, заключается в том, что сырье не доставляется в производственный цех до тех пор, пока не будет получен заказ от клиента и продукт не будет готов к производству. В процессе производства никакие детали не включаются в следующий узел или станцию, если только они не требуются. Это сводит количество запасов к минимуму, что в результате снижает затраты. Это также позволяет Toyota быстро адаптироваться к требованиям клиентов, значительно снижая риск наличия избыточных запасов в своем распоряжении.

Важным фактором успеха Toyota является хранение небольшого количества сырья на каждом производственном участке, что гарантирует наличие достаточного запаса для начала производства любого продукта. После использования в производстве запасы также пополняются. Кроме того, имеет место точное прогнозирование запасов сырья на нужных уровнях.

Принцип Just In Time / Что это такое и как применять?

Применение метода «точно в срок» компанией Apple

Американский технический гигант Apple также использовал метод «точно в срок» для того, чтобы сделать свой производственный процесс успешным. Подход Apple к методу «точно в срок» отличается тем, что они используют своих поставщиков для достижения целей, заявленных данной концепцией.

Компания Apple имеет только один центральный склад в США и около 150 ключевых поставщиков по всему миру. Она установила прочные и стратегические отношения со своими поставщиками. Этот аутсорсинг производства сделал Apple более компактной и привел к сокращению затрат и сокращению излишков.

Имея только один центральный склад в США, большая часть товарных запасов Apple находится в розничных магазинах. В дополнение к методу «точно в срок» Apple начала использовать преимущества прямой поставки. В результате это снижает затраты на доставку, потери и затраты на хранение.

Таким образом, важные факторы успеха Apple заключаются в следующем:

- поставщики готовы держать запасы на складе, что позволяет apple снять с себя эту ответственность;

- запасы товаров хранятся в розничных магазинах;

- использование дропшиппинга для онлайн-покупок.

Применение метода «точно в срок» компанией McDonald’s

Сети быстрого питания, такие как McDonald’s, для обслуживания своих клиентов ежедневно используют запасы в соответствии с подходом «точно в срок». В этих ресторанах быстрого питания обычно есть все, что им нужно, но, например, они не начинают собирать и делать свои гамбургеры и мороженое, пока заказ не будет принят (за исключением нескольких готовых продуктов в часы пик). Это стандартизирует процесс изготовления, так что каждый раз, когда клиент получает заказ, он получает один и тот же постоянный опыт.

Отсюда можно сделать вывод, ключевые факторы успеха Mcdonald’s заключаются в стандартизации процедур, что обеспечивает высокий уровень согласованности, и в повышении удовлетворенности клиентов за счет того, что при использовании метода «точно в срок» продукты питания изготавливаются более свежими.

Таким образом, логистического метод «точно в срок» до сих пор активно используется крупными компаниями международного уровня. Причем применение данного популярного метода, как показывает мировая практика, может привести к успеху практически любую компанию в мире независимо от сферы ее основной деятельности: автомобилестроение, телекоммуникации, общественное питание.

Источник: spravochnick.ru

Точно-в-срок (Just-in-time)

Точно-в-срок (анг. Just-in-Тime, JIT, точно вовремя) – один из базовых столпов Производственной Системы Toyota, метод организации производства. Заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии точно в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, устраняет простои, минимизирует складские запасы, или может добиться сведения их к нулю. Основные характеристики – иметь только необходимые запасы, когда это необходимо; улучшать качество до состояния «ноль дефектов»; уменьшать длительность цикла путем снижения времени оснащения, размер очереди и величину производственной партии; постепенно модифицировать сами операции; и выполнять эти виды деятельности с минимальными издержками.

Метод «точно-в-срок» изобретен в 1954г. в корпорации Тойота. Он возник на основе экономических ограничений, которые господствовали тогда в Японии. Так как у Японии было немного естественных ресурсов и очень высокие цены на недвижимость, японским фирмам нельзя было допускать расточительство, к примеру, склады для больших запасов возможно излишних товаров. Эффективность метода была подтверждена в 1973 году посредством продолжительного успеха корпорации Тойота (время нефтяного кризиса в Японии).

Области применения JIT

- JIT в производственной области – охватывает управляемый с помощью JIT производственный процесс;

- JIT в области поставок;

- JIT в области сбыта – обеспечивает снабжению множества потребителей, которые выставляют свои запросы в онлайн-информационные системы.

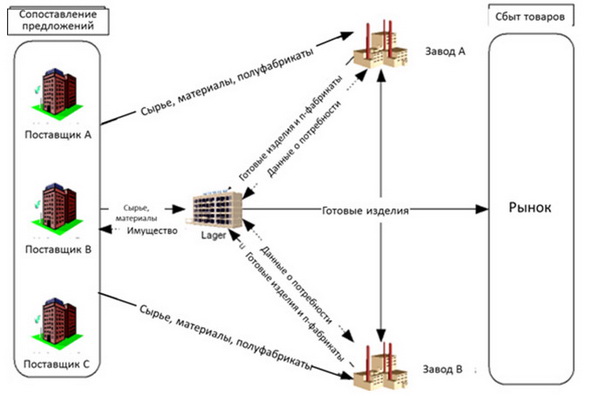

Схема 1. Движение сырья, материалов, полуфабрикатов, готовых изделий при использовании метода «точно вовремя».

Метод строится на трех базовых принципах:

- Система вытягивания производства (pull-принцип);

- Производство непрерывным потоком;

- Время такта.

Японский менеджмент достигает принципа «точно вовремя» систематическим предотвращением трех нежелательных компонентов:

- MURI — излишки;

- MUDA — потери (подробнее об этом виде потерь смотрите здесь );

- MURA — дисбаланс.

Предотвращение потерь:

Шаг 1: Введение поточной системы движения материала.

Шаг 2: Снижение времени переналадки.

Шаг 3: Систематическое повышение продуктивности.

Шаг 4: Сокращение размера производственной партии.

Шаг 5: Поощрение поставщиков вводить JIT — производство.

Предпосылками эффективного применения метода являются следующие признаки:

Признаки

Описание

Постоянная спрос (очень низкая степень колебаний)

Короткое время наладки, высокая готовность средств производства

Наличие гибких резервов мощности

Важнейшим условием занятости в процессе является 100 %-ый уровень квалификации

а) программа изготовления деталей централизовано управляется с помощью JIT; b) потребление деталей управляется децентрализовано с помощью kanban

Обеспечения связи выбранных поставщиков при невыполнении поставок

Можно определить преимущества данного метода:

Возможные проблемы применения:

- Высокие затраты на транспорт и обустройство транспортного пути (высокая нагрузка на пути, возможность пробок, шум из-за транспорта).

- Высокая зависимость от одного поставщика (при несоблюдении сроков поставок возможны производственные потери).

- Высокая зависимость от соблюдения качества поставляемых материалов (затраты на входной контроль, рекламации).

- Требуется постоянный информационный обмен (обязанность подтверждения финансового состояния поставщика и производителя).

- Высокие штрафы для поставщиков из-а несоблюдения сроков поставок, высокая зависимость от одного потребителя.

- Необходимость для поставщиков перемещать производства и склады ближе к потребителю.

- Большие потери у поставщиков от специализации в кризисных ситуациях.

Практические примеры Точно-в-срок

В наши дни система точно-в-срок набирает обороты на предприятиях России: много крупных компаний уже пытается внедрить у себя JIT (КамАЗ, АВТОВАЗ, «Уралсвязьинформ»). Например, на Ульяновском автозаводе внедрение данной системы позволило добиться такого результата как экономия времени на 20%. Заволжский моторный завод также перестроил свое производство в соответствии с концепцией JIT. ОАО «Северсталь» начало осуществлять поставки металлопроката на ООО «Катерпиллар Тосно» по принципу just-in-time. Также в России поставки по системе JIT совершает компания Мастер-СНАБ, ведущий поставщик промышленного оборудования и лидер в области комплексного снабжения на рынках Твери, Тверской и Московской областей.

Компания «ЕВРОСИБ-Логистика» предлагает доставку по системе JIT автокомпонентов и труб большого диаметра. В торговле JIT предполагает поступление товаров на полки «прямо с колес». В Москве, например, функционирует сеть магазинов самообслуживания «АБК», поставки в которые осуществляются по системе JIT. Использование данной концепции позволило увеличить объем торговых площадей за счет складских помещений, избежать затоваривания и обеспечить высокий уровень наполнения заявленного ассортимента. В сфере строительства российско-чешская строительная компания «U-Group» предлагает клиентам свои услуги в проектировании и строительстве объектов с использованием быстровозводимых стальных конструкций, применяя JIT.

Больше практического опыта внедрения и использования системы Точно-в-срок вы можете найти в Альманахе «Управление производством» .

Источник: up-pro.ru

Система Just in time — управление производством

Just in time — это способ уменьшения запасов на складе и затрат на ресурсы. При таком методе закупаются и изготавливаются только те товары, комплектующие или материалы, которые нужны сейчас. А склад не забивается в ожидании других заказов.

Этот принцип удовлетворяет реальный спрос на продукцию и противоположен массовому производству. Во втором случае товары выпускаются большими партиями, лежат на складе и ждут заказа. При управлении «Точно вовремя» компания выпускает продукцию небольшими партиями и под заказ.

Почему массовое производство дороже

«Джаст ин тайм» делает производство эффективным за счет снижения потерь , например, лишних перемещений товаров по складу или слишком больших запасов. То есть действий, повышающих цену, но не ценность продукта.

.jpg)

Часто на предприятиях специально копят резервы для подстраховки. Кто знает, вдруг возникнут проблемы:

- изменится график;

- нужно будет переналадить оборудование;

- товары окажутся с дефектами, их придется заменять;

- поставки начнут задерживаться.

Но запасы порождают новые трудности:

- у рабочих нет мотивации, чтобы улучшать процессы;

- для перемещения большого объема продукции нужны конвейеры, погрузчики и прочая техника;

- для управления складом также требуется дополнительный персонал;

- из-за выпуска крупных партий работа замедляется и копится незавершенное производство.

Способ JIT не такой уж и современный, его еще называют производственной системой Toyota (TPS) . Его придумали после Второй мировой войны, когда страны жили в дефиците. Автомобильная сфера урезала потребление ресурсов, чтобы выжить и сохранить конкурентоспособность. Так на заводах Toyota в Японии 50–70-х годов сформировался Just in time, а в 80-х появился в США и Европе. Компоненты и сырье поступали в нужном количестве по составленному графику, в нужное место на конвейере и в конкретное время.

Не отходя далеко, рассмотрим пример принципа Just in time из мира машин. Если автосборочному заводу пора устанавливать подушки безопасности, он не хранит запас этих подушек на полках, а получает их, когда автомобили поступают на конвейер. Поставка и сборка происходят впритык.

Just in time использует Amazon, Apple, Boeing, Nike, Tesla, Zara. В России бережливое производство JIT пытается наладить «КАМАЗ», «АВТОВАЗ», «Заволжский моторный завод» и другие. Например, «КАМАЗ» за счет оптимизации логистики в 5-6 раз ускорил внутренние перевозки.

Для чего нужен метод «Точно в срок»

Главная цель — тратить меньше денег на хранение запасов и повысить оборачиваемость. В итоге потребитель получит качественный товар быстро и по более низкой цене.

Как этого добиться:

- Сократить число складских помещений для хранения излишков.

- Уменьшить количество персонала, необходимого для управления складом.

- Исключить дефекты в производстве, даже самые незначительные.

- Устанавливать заготовки быстрее . Это делает короче производственный цикл и уменьшает запасы.

- Свести запасы почти к нулю, но, когда надо, быстро пополнять.

- Покупать у местных поставщиков. Чем меньше расстояние до предприятия, тем быстрее и надежнее доставка. И страховые запасы не нужны.

- Перемещать малые партии между станциями. В идеале — одна деталь в единицу времени. Чтобы было удобнее следить за передвижениями, часто используют карточки «Канбан».

Что такое «Канбан»

Канбан — японское слово, где дословно «кан» — визуальный, «бан» — доска. Эта система планирования часто идет в комплекте вместе с бережливым производством Just in time. Ее разработал инженер Toyota Тайити Оно.

«Канбан» наглядно оформляет процессы на доске с помощью карточек (бумажных или цифровых). Так команда знает, на какой стадии находится определенная задача в любую секунду. Система показывает, что нужно произвести, когда и сколько. Новые задачи не добавляют, пока не завершены начатые. То есть фокус внимания не на планировании, а на работе.

.jpg)

Такая доска подходит для IT, маркетинга, образования, строительства и даже для составления списка дел на день. Тогда колонок будет три: «сделать», «в работе», «готово».

В промышленной сфере «Канбан» определяет время выполнения заказа и время цикла вообще. Это помогает поставить границу запасов незавершенного производства и избежать лишних мощностей.

Каждый сотрудник видит, какие товары еще не достигли финального этапа или не готовы к отгрузке. Сюда входят полуфабрикаты, компоненты, недоделанные изделия, товары, которые сейчас упаковывают, маркируют или отправляют на склад. Карточки отражают, как запасы перемещаются по заводу, и сигнализируют, что пора заказывать дополнительные поставки.

С карточками «Канбан» сотрудникам понятно, что они должны сделать, и видно, на каком этапе работа. Система согласует взаимодействие многих людей и регулирует нагрузку участников.

Внедрить «Точно в срок» и «Канбан» — непросто. Прежде чем все заработает, компании перебирают инструменты и техники. Но самое важное — придется менять отношение сотрудников к работе и корпоративную культуру.

Хоть способ организации предприятия зависит от собственника и менеджеров, важнее здесь рабочие. В JIT сотрудники — актив компании. Это хорошо обученные и мотивированные спецы, которые принимают решения серьезнее, чем коллеги в традиционных системах. Однако и спрос с них больше.

Плюсы концепции JIT

- Первое преимущество — и плюс, и минус одновременно. «Точно вовремя» требует детального планирования всей цепочки поставок и крутого ПО. Это долго, дорого, придется обучать персонал, зато ошибок почти нет, каждый процесс находится под контролем.

- Сокращение непригодных запасов. Компании не придется списывать устаревшие товары.

- Снижение затрат на хранение. Складские помещения освободятся или будут использованы для других целей.

- Улучшение качества продукции. Чем меньше вещей двигается по цеху, тем больше сотрудники концентрируются на производстве и лучше находят дефекты.

- Уменьшение количества повреждений. На складе минимальный запас, поэтому несчастные случаи и порча, связанные с хранением, случаются реже.

Отдельно хочется выделить гибкое реагирование на изменение спроса . Продукция не копится на складе, значит, завод может оперативно изменить товар под запросы покупателей. Потому что рабочие многозадачны, оборудование универсально и планирование четко по карточкам «Канбан».

Но, чтобы производство JIT было успешным, компании нужно стабильное оборудование и поставщики с кристально чистой репутацией.

Минусы Just in time

Система «Джаст ин тайм» экономит средства, но все не так радужно:

- Почти невозможно контролировать скорость и производительность поставщиков, а от них зависит многое.

- На компанию сильно влияет экономическая ситуация в мире. Например, цены на сырье или бензин могут внезапно вырасти. Придется купить задорого, ведь нет времени ждать, когда будет дешевле.

- Just in time — не для интровертов, здесь всегда нужно поддерживать коммуникацию между поставщиком и производителем.

- Во время сбоев без резервных запасов завод и продажи могут встать.

- Точно вовремя — бережливое производство, но оно не очень бережет природу. Постоянные перевозки между поставщиком, производителем и покупателем загрязняют окружающую среду.

- Транспорт и строительство ровной дороги стоят дорого.

Как перейти на управление запасами JIT

Сначала оцените, потянет ли этот переход организация. Ответьте на вопросы:

- Вы сможете быстро изготавливать или доставлять товары?

- Вы достаточно уверены в своем прогнозе продаж, учли колебания спроса и сезонность?

- Вы хорошо адаптируетесь к перебоям с поставщиками или стихийным бедствиям?

- Насколько надежны ваши поставщики? Они смогут доставлять товары вовремя?

- Готовы ли ваши сотрудники к обучению и еще большей ответственности? Скорее всего, им придется уметь много всего, чтобы заменять друг друга на разных этапах производства.

- Насколько современное у вас программное обеспечение для управления запасами по системе JIT?

Особенно важно оценить риски и выгоды метода компаниям с большими объемами. Возможно, стоит попробовать другие стратегии, например, вместо «Точно в срок» — «Бережливое производство».

Эта концепция управления по максимуму исключает потери и оптимизирует процессы: от вовлечения персонала до доставки изделий клиентам.

JIT — это лишь часть «Бережливого производства», которая фокусируется на управлении запасами и жестком контроле поставок. Тогда как вся концепция строится на устранении потерь и оптимизации.

Можно ли назвать Just in time экологичным? Нет, но философия JIT делает ведение бизнеса более осознанным. В ее сути — минимум пространства, материальных запасов и ориентация на качество. «Точно в срок» — это крутой инструмент, чтобы сократить траты времени, лишнего места и товаров в производстве.

Концепция удовлетворяет трем желаниям покупателей: качественная продукция, адекватная цена и быстрая доставка. Чтобы желания исполнялись, надо все контролировать и следить за графиком. Производство не должно поддаваться сбоям и нарушениям, а в сотрудниках и поставщиках важно поддерживать заинтересованность. Тогда вы наладите плавный и быстрый поток поставок, безболезненно сократите излишки и незавершенки, снизите себестоимость и сделаете хорошие товары.

Зарубежные и российские компании доказали, что невозможное возможно. Дерзайте и вы, Джаст ду ит ин тайм!

Источник: aspro.cloud