Автономное техническое обслуживание выполняется операторами, а не штатными техниками по ремонту и обслуживанию оборудования. Оно является важным компонентом системы всеобщего обслуживания оборудования (Total Productive Maintenance — ТРМ, ГОСТ Р 56020-2014).

Центральной идеей автономного технического обслуживания является предоставление операторам больших полномочий, и разрешение выполнять задачи профилактического технического обслуживания.

Согласно общепринятым программам технического обслуживания, оборудование должно эксплуатироваться до его поломки или до наступления установленной даты ТО. Далее отдел технического обслуживания начинает обработку заявки на ремонт или замену.

Однако автономное техническое обслуживание позволяет операторам оборудования непосредственно выполнять простые работы по техническому обслуживанию (смазка, затяжка болтов, чистка и инспекция) для предотвращения аварий, а также быстрее реагировать в случае выявления определенного отказа.

Всеобщее техническое обслуживание (TPM) было разработано японскими компаниями, пытающимися расширить концепцию всеобщего управления качеством (Total Quality Control — TQC) идеями программ профилактического и диагностического технического обслуживания.

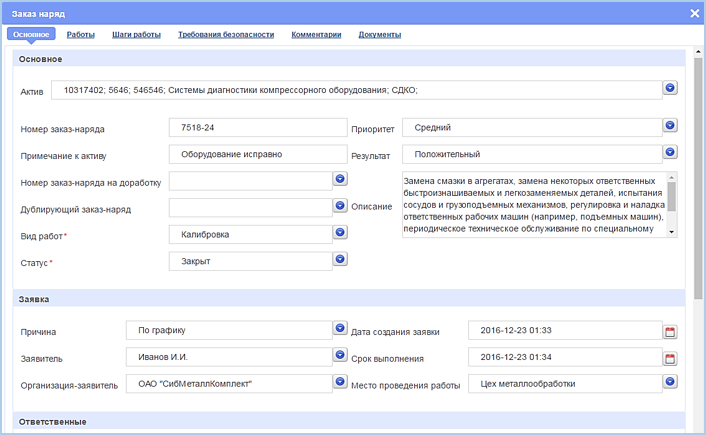

Практический пример учета ремонтов и технического обслуживания. Работа с агрегатами-3.10.2019

Поскольку всеобщее техническое обслуживание добавляет обязанностей операторам, им необходимо проходить специальное обучение. Такое обучение может значительно повысить уровень навыков операторов, лучше понимать, как обслуживать и даже совершенствовать оборудование.

Также требуется некоторая модернизация оборудования для облегчения операций по чистке и техническому обслуживанию. Каких действий следует ожидать от операторов, выполняющих автономное обслуживание?

Автономное обслуживание требует от операторов владения определенными навыками:

- Выявлять неисправности и вносить улучшения.

- Понимать функции оборудования, состав компонентов (узлов) оборудования и определять причины неисправностей.

- Выявлять возможные проблемы с качеством и идентифицировать их причины.

Оператор оборудования должен иметь возможность обеспечить быструю и надежную первичную диагностику и выявление неисправностей в определенном количестве случаев сбоев.

Наилучшим способом привить эти знания операторам является целенаправленное обучение или даже целая систематическая программа подготовки. Всякий раз, когда отказ оборудования требует вмешательства отдела технического обслуживания, оператору может быть предложена помощь.

Сейчас доступны различные программно-технические решения, с помощью которых в подобных случаях оператор может быстро сообщить о своих действиях, выявленных проблемах и своем вмешательстве. Это помогает следить за развитием обнаруженного отказа и подбирать наилучшие способы разрешения проблемы.

Обучение операторов начинается с 5S

Обучение операторов должно начинаться с неукоснительного соблюдения определенного набора правил, названного японскими разработчиками «5S».

APM: Решения для задач Технического Обслуживания и Ремонта оборудования

- Seiri (сэири): хранить, избавляясь от ненужного (сортировать);

- Seiton (сэитон): порядок, методы;

- Seisso (сэисо): проверка, контроль;

- Seiketsu (сэикетцу): чистота;

- Shitsuke: дисциплина, нравственное воспитание, уважительное отношение к другим.

Если правила 5S правильно внедрены и строго соблюдаются, методы работы получат высокую степень эффективности. Успешное внедрение автономного технического обслуживания основывается на пяти шагах, пришедших из японской системы 5S.

Все они имеют крайне важное значение для производства и требуют постоянных инструктажей и контроля.

Обратите внимание, что приведенные ниже шаги могут несколько отличаться для различных организаций.

1. Обучение

Уровень обучения должен обеспечивать базовое понимание компонентов оборудования и его функций. Чтобы выполнить должным образом наиболее важную задачу — чистку оборудования, операторы должны полностью осознавать цели автономного технического обслуживания и быть способны повысить безотказность оборудования.

Общие протоколы технического обслуживания на сайте mobility-work.com могут быть включены в таблицы обучения и использованы как конкретные примеры для изучения.

2. Первичная чистка и инспекция

Первичная чистка оборудования имеет существенное значение для высококачественного технического обслуживания. Она обычно выполняется всеми вовлеченными сотрудниками со стороны производства, технического обслуживания, инженерной группы и включает в себя тщательную очистку оборудования и прилегающей территории.

Целью этого шага является гарантия, что работоспособность оборудования полностью восстановлена путем идентификации и устранения всех признаков ухудшения состояния.

Сюда могут входить следующие процессы: Процесс и результаты могут быть занесены в протокол работ в вашей информационной системе. Это позволит облегчить возможность контроля выявленных отказов. Кроме того, в следующий раз при первичной чистке оборудования оператор может непосредственно обратиться к файлу и просто следовать описанным шагам.

- выявление утечек;

- контроль ослабленных болтовых соединений;

- смазка;

- выявление скрытых трещин;

- снижение показателей загрязнения масла или иных жидкостей;

- исправление дефектов;

- удаление остатков материалов из масла или воды;

- удаление пыли и грязи, снижение тем самым необходимости корректирующей покраски;

- исправление проблем проводимости в электротехническом хозяйстве, связанных с осаждением масла или пыли на контактных поверхностях;

- устранение электротехнических инцидентов, относящихся к электропроводящим контактным поверхностям, покрытым остатками масла или пылью;

- устранение микроостановок, связанных с накоплением пыли, отходов;

- предотвращение возникновения пожаров в отходах и пыли, накапливающихся в труднодоступных местах;

- повышение точности корректировок, особенно при изменении уровней производства.

Процесс и результаты могут быть занесены в протокол работ в вашей информационной системе. Это позволит облегчить возможность контроля выявленных отказов.

Кроме того, в следующий раз при первичной чистке оборудования оператор может непосредственно обратиться к файлу и просто следовать описанным шагам.

3. Устранение загрязнений и недоступных участков

После того как выполнена первичная чистка, а оборудование было снова восстановлено, крайне важно гарантировать, что его состояние не ухудшится снова. Это достигается путем устранения всех возможных источников загрязнения и улучшением доступности всех элементов оборудования для чистки и технического обслуживания.

На этом этапе операторам оборудования может быть предоставлена свобода контролировать основные причины загрязнения непосредственно у источника, особенно учитывая факт, что они знают оборудование лучше и уже выполняли первичную чистку.

Этот шаг также учитывает все возможные 5 проблем безопасности, которые могут произойти при автономном техническом обслуживании. Чистка работающего оборудования довольно опасна, а частая смена операторов только увеличивает сложности.

Руководитель отдела технического обслуживания должен принимать во внимание следующие возможные решения:

- поддержка стандартов чистки оборудования. Наиболее серьезные проблемы не могут быть разрешены немедленно и могут потребовать продолжительного останова оборудования. Иные выявленные проблемы, такие как утечки масла или повреждение частей оборудования, могут быть исправлены;

- достижение постоянной чистоты оборудования, избегая загрязнений. Основные причины загрязнения оборудования должны постепенно устраняться;

- общие решения включают высококачественные уплотнения и крышки. Однако некоторые причины загрязнения могут потребовать более серьезных исследований, например, в случае пылеулавливания или протечек насосов;

- содействие чистоте оборудования, акцентируя внимание на этом во время операций проверок и технического обслуживания оборудования;

- поощрение операторов в вопросе поддержания порядка. Не должно быть отложенного ремонта из-за отсутствия специального инструмента;

- операторам следует показать, как упростить плановые инспекции, ликвидируя все недоступные зоны на оборудовании.

4. Разработка стандартов очистки, смазки и проведения инспекций оборудования

Установка стандартов для операций очистки, проведения инспекций и смазки начинается с текущей документации и следования предлагаемому графику смазки и инспекций. Это шаг, который может быть индивидуально скорректирован операторами для каждой единицы оборудования. На этом этапе разрабатываются собственные стандарты, определяющие позиции для очистки и/или смазки, используемые методы, а также назначаются ответственные.

В этом случае следует придерживаться двух взаимодополняющих методов.

- В случае некритичного оборудования операторы могут обучаться в своей организации на основе установленных общих стандартов. Затем им предоставляется возможность устанавливать собственные правила под руководством опытного инженера технического обслуживания.

- Для обслуживания критичного оборудования может быть создана специальная рабочая группа, специализирующаяся на методах технического обслуживания и производстве.

Окончательным итогом этого этапа являются установленные стандарты, которые также являются наилучшим доказательством внедрения автономного технического обслуживания на производстве.

Инспекции и мониторинг. К сожалению, первичные инспекции оборудования на многих производственных предприятиях остаются без внимания. Подобное не должно иметь место, так как их внедрение не так уж трудоемко.

Операторы оборудования могут самостоятельно выполнять следующие простые задачи: проверка уровня смазки; выявление мест протечек; затяжка прослабленных болтов; выявление возможных механических проблем, таких как трещины, износ и т.д.; выполнение механических регулировок (измерение натяжения, регулировка сенсоров, микропереключателей и т.д.).

5. Завершение разработки стандарта

Последним шагом успешного внедрения автономного технического обслуживания является завершение разработки всех временных стандартов и создание процесса автономного технического обслуживания. Для поддержки стандартов оптимально использовать программное обеспечение, специально разработанное для облегчения работы и контроля всех возможных задач по техническому обслуживанию оборудования. Так, простое сканирование чипа NFC оборудования смартфоном оператора предоставляет ему все соответствующие данные, такие как выполненные и предстоящие задачи, документы, запланированные работы, доступные запасные части и многое другое.

Журнал Prostoev.NET № 1(10) 2017

Prostoev.NET, по материалам западных публикаций

Источник: prostoev.net

Система управления техническим обслуживанием и ремонтом оборудования: АСУ ТОиР

Система технического обслуживания и ремонта оборудования (ТОиР) NERPA EAM используется предприятиями и сервисными компаниями для автоматизации различных операций, связанных с ремонтом и техническим обслуживанием (ТОиР) оборудования на предприятиях.

Система управления техническим обслуживанием и ремонтом оборудования (ТОиР) NERPA EAM включена в

Единый реестр российских программ

Система ТОиР позволяет автоматизировать управление техническим обслуживанием и ремонтом оборудования (ТОРО), а также осуществлять планирование ремонта оборудования различных типов:

Планово-предупредительный ремонт

Текущий ремонт

Ремонт по техническому состоянию

Капитальный ремонт

Программа ТОиР контролирует ход выполнения работ

В соответствии с графиком, согласно существующей инструкции по ТОиР и регламентам технического обслуживания оборудования.

Технология планирования работ в системе технического обслуживания и ремонта оборудования NERPA EAM ТОиР выглядит следующим образом:

Автоматическое планирование технического обслуживания оборудования — создание заказ-нарядов в соответствии с регламентами обслуживания и управления ТОиР (осмотры, планово-предупредительные ремонты, плановое техническое обслуживание).

Система управления техническим обслуживанием и ремонтом оборудования (система ТОРО) уведомляет ответственных специалистов о приближающихся сроках выполнения запланированных работ, а также о просроченных работах

Оценка (прогноз) стоимости работ по техническому обслуживанию оборудования на планируемый период.

Отслеживание план-факта выполнения ремонта и технического обслуживания оборудования на основании утвержденных графиков работ (график планового ремонта оборудования, план регламентированного технического обслуживания и осмотров).

План-фактный анализ исполнения бюджета — учитывает запланированные расходы, оплаченные счета сторонним исполнителям, реальные расходы на ТОиР по факту.

Учёт затрат в системе ТОиР

В системе учёта затрат NERPA все затраты на техническое обслуживание учитываются следующим образом:

Ведение прейскуранта цен

На различные виды работ, типы активов, исполнителей.

Планирование затрат

На ТОиР по нормативам. (Нормы затрат техническое обслуживание и ремонт основных средств рассчитываются на основании статистики, накопленной за время использования в базе данных системы).

Учет фактически понесенных затрат

На техническое обслуживание, выполненных работ по техническому обслуживанию и ремонту, как на предприятии, так и в подрядных и сервисных организациях.

Планирование затрат

На основании прейскурантов и планируемых объемов работ.

Учет запасов при проведении регламентных работ

При проведении регламентной работы в заказ-наряд автоматически включаются используемые материалы (запасы). Таким образом, система позволяет вести автоматический учет запасов.

Использованные средства автоматически списываются со склада.

Описание регламентов в системе управления техническим обслуживанием оборудования

Система управления техническим обслуживанием и ремонтом оборудования предназначена для планирования и контроля выполнения ТОиР.

Для этого используются регламенты. Регламенты предусматривают как предупредительные, так и капитальные ремонты, а также ремонты по техническому состоянию.

Система ТОиР осуществляет планирование ремонта оборудования путем создания графиков. Графики формируются на основе описанных регламентов технического обслуживания оборудования, предусматривающих заданную периодичность ТОиР, а также перечень необходимых операций, исполнителей, материалов и запчастей.

Программа ТОиР, входящая в состав NERPA EAM системы, осуществляет управление техническим обслуживанием и ремонтом на предприятии, исходя из следующих параметров, включаемых в регламенты управления ТОиР:

Источник: www.novosoft.ru

Информационная система ТОиР

Информационная система технического обслуживания и ремонта (ТОиР) — совокупность программных средств для оптимизации и контроля процессов, связанных с ремонтом и обслуживание аппаратной части, агрегатов и узлов промышленных и производственных предприятий.

Каталог ТОиР-решений и проектов доступен на TAdviser

Внедрение специализированной системы управления в области ТОиР является экономически обоснованным с точки зрения сокращения затрат на ремонты, снижения потерь от простоев оборудования. Внедрение модуля ТОиР позволяет руководителям технологических служб интегрироваться в корпоративную систему, получать и предоставлять более точную и своевременную информацию по всем задачам, связанным с планированием и учетом ТОиР.

Российский рынок ИС ТОиР

Российские автоматизированные системы управления ТОиР находятся в самом начале своего развития. Это характеризуется присутствием небольшого количества игроков, в нашем обзоре приняло участие только 20 компаний разного масштаба. Для сравнения, на Западе в этом секторе играют до 50 крупных и несколько сот мелких компаний. Тут надо отметить, что большинство этих компаний начали предлагать свои решения по автоматизации ТОиР более 25 лет назад.

Классификация

В современной разработке информационных систем все системы относятся к автоматизированным системам управления (АСУ), при этом достаточно часто используется общий класс АСУ ТОиР. Уже около 30 лет существует класс информационных систем для автоматизации управления процессами ТОиР. В его состав входят три вида систем:

- Системы CMMS (Computerized Maintenance Management System)- автоматизированные системы управления ТОиР — достаточно несложные информационные системы, которые нацелены на управление только процессами ТОиР.

- Системы EAM (Enterprise Asset Management) — управление активами предприятия —

системы специального назначения, предоставляющие возможность автоматизировать весь процесс ТОиР и обеспечивающие его процессы, такие как, управление ремонтным персоналом, материальную базу, поставки и т.д.

- Модули ТОиР в ERP-системах – самостоятельные объединенные модули в ERP пакетах. Главное достоинство — интеграция со всеми остальными модулями. Как правило, имеют ограниченную функциональность в управлении ТОиР.

Программные продукты для управления проектами, которые временами попадают в разряд систем управления ТОиР, нельзя назвать полноправными решениями для управления ТОиР, поскольку они используются, главным образом, для календарного планирования сроков проведения работ.

Задачи и инструмент

Главными задачами управления проектом ТОиР являются:

- Дальнейшее укрупненное планирование ТОиР и совершенствование по многим объектам или эксплуатирующим предприятиям, включая бюджетное планирование;

- Составление плана выполнения работ по ТОиР и модификация с необходимой степенью конкретизации, учитывая технологии, ограничения укрупненных графиков и требования безопасности;

- Подробное планирование применения наличных средств с учетом их синхронной работы в различных проектах;

- Оформление подрядных соглашений. Внесение поправок в запланированный бюджет проекта ТОиР и модификации.

- Проверка качества выполнения работ исполнителями.

- Оценка осуществления и модификации проекта ТОиР и прогнозирование вариантов его развития.

- Контроль выявления незапланированных ранее работ. Корректировка подрядных соглашений.

- Подробное планирование нового проекта ТОиР и модификации.

- Составление протоколов совещаний и контроль выполнения их решений.

Для решения выше перечисленных задач необходимы специализированные программные средства. Они дают возможность многократно увеличить эффективность управления проектом ТОиР и модификации с помощью более подробного планирования работ, средств и финансовых параметров проекта, разработки вариантов развития проекта и т.д. В программном обеспечении фирмы Primavera Systems предоставлен набор инструментов такого плана. Награды TAdviser IT PRIZE вручены в 9 номинациях

Характеристики

Размер предприятия и отрасль, в которой оно работает, являются главными характеристиками объекта автоматизации. От этих характеристик во многом зависит выбор определенного решения по автоматизации и его архитектура. В капиталоемких отраслях большим предприятиям требуются более сложные и дорогие решения по автоматизации процессов ТОиР.

Процессы ТОиР обычно характеризуются широкой территориальной распространенностью. Для автоматизации данных процессов необходима установка рабочих мест как можно ближе к месту проведения ремонтных работ или же к местам, где накапливается информация о состоянии оборудования, например, диспетчерские или пункты диагностики. Следует отметить, что результат эксплуатации системы требует установки рабочих мест в непосредственной близости от места проведения работ (участки, требующие ремонта, склады ТМЦ, пункты диагностирования, места выписки нарядов на работы).

Важным показателем для начала ремонта является количество записей по номенклатуре ТМЦ, поскольку мотивированность планирования при проведении ремонтов в большей мере определяется аргументированностью планирования ТМЦ, поэтому, как правило, заказываемые позиции должны вноситься в систему и использоваться при формировании планов ремонта.

Количество единиц оборудования в базе дает возможность проанализировать, с какой точностью проведено описание структуры оборудования. В зависимости от того, на сколько широко проведено описание может зависеть дальнейшая оценка информации и разработка улучшенных стратегий обслуживания. Большая часть проектов характеризуется результатом описания структуры оборудования. Это значительно усложняет применение в автоматизированной системе таких подходов как ремонт по состоянию и анализ причин отказов.

Количество наряд-заданий, которые создаются в системе вручную или автоматически, показывает активность использования данной системы. Соответственно, чем больше наряд-заданий, тем больше информации для дальнейшей оценки. Суммарные, большие наряд-заказы, главной задачей которых является списание на них расходов по работам нельзя считать достаточными для решения аналитических задач.

Виды ТОиР

Существует три основных вида ТОиР, используемых на предприятиях.

Первый вид — обслуживание «по событию». Данный вид получает право на существование, при условии, что себестоимость ремонта достаточно низкая, а брак продукции, полученный в результате поломки оборудования, незначителен и не окажет никакого влияния на выполнение обязательств перед заказчиками. В случае непредвиденного ремонта предприятие несет убытки в результате брака продукции и нарушения обязательств, и вынуждено делать срочные закупки, как правило, не выгодные по ценовым условиям, и ждать, пока заказанные запчасти будут доставлены от поставщика.

Вторым видом ТОиР считается регламентное обслуживание. У каждого актива есть паспорт производителя, в котором написано, в каком режиме и какое обслуживание необходимо предоставить для того, чтобы оборудование продолжало свою работу. Этот вид обслуживания самый дорогой, хотя и дает самый высокий процент готовности оборудования.

Третий вид обслуживания – «по состоянию». С помощью установленных на оборудовании измерителей или экспертным путем производится оценка его состояния, на основании чего делается прогноз, о времени вывода данного оборудования в ремонт. Положительные стороны этого типа обслуживания в том, что себестоимость меньше, а готовность оборудования к выполнению производственных программ очень высока.

Источник: www.tadviser.ru