Общая структура системы числового программного управления (ЧПУ) механообрабатывающим станком

Системы числового программного управления станками (ЧПУ) представляют собой наиболее динамично развивающуюся группу систем управления технологическим оборудованием, которая приобрела в последнее время превалирующее значение и практически вытесняет все другие типы систем автоматического управления в машиностроении. Особенностью этого вида автоматического оборудования является задание программы обработки конкретной детали в виде набора чисел, определяющих как контур детали, так и траектории движений исполнительных органов станка, содержащих режущие инструменты, относительно заготовки, выбор инструментов и технологических режимов, а также порядка функционирования самой системы числового управления.

Управляющая программа представляет собой совокупность текстов, записанных соответствующими унифицированными кодами. Она разбивается на ряд неделимых совокупностей записей, называемых кадрами.

Основные программы для работы на ЧПУ станках. Artcam, Autocad, PowerMill.

Кадр управляющей программы представляет собой совокупность записей (текстов), однозначно определяющих поведение и параметры этого поведения для всего станка в период между двумя какими-либо изменениями, пусть даже минимальными. Следует различать понятия «длина записей, составляющих кадр» и «время отработки данного кадра». Кадр, имеющий полную длину записи, например движение снятия фаски резцом, может отрабатываться на станке за очень короткое время. Другой же кадр, например фрезерование плоскости и снятие нескольких слоев припуска, может иметь такую же длину записи, но фактически отрабатываться на станке за длительное время.

Вся информация, входящая в состав кадра, делится на три группы: геометрическая информация, определяющая геометрические параметры программируемых координатных движений, технологическая, определяющая такие параметры этих движений как скорость вращения шпинделя, номер выбираемого инструмента (для многоинструментных станков), величины координатных подач и др., а также вспомогательная информация, устанавливающая режимы работы системы управления станком.

По технологическому назначению и по функциональным возможностям системы ЧПУ делят на следующие группы.

- • позиционные системы, в которых имеют значение только координаты конечных точек положения исполнительных органов данной единицы оборудования, достигаемых этими органами после окончания ими характерных элементов рабочего цикла, независимо от того, по какой траектории указанные исполнительные органы двигались к заданным точкам;

- • контурные, или непрерывные, системы, в которых осуществляется управление движением исполнительного органа по заданной криволинейной траектории;

- • универсальные (комбинированные) системы, в которых осуществляется управление (и соответственно программирование) как конечными перемещениями при позиционировании, так и траекториями движения исполнительных органов, а также процессами смены инструмента и загрузки-выгрузки заготовок.

К системам ЧПУ первой группы относятся сверлильные, расточные и координатно-расточные станки, дыропробивные прессы, установки для точечной сварки и т. п.

К системам ЧПУ второй группы относятся различные токарные, фрезерные и шлифовальные станки и т. п.

К системам ЧПУ третьей группы относятся различные многоцелевые и многоинструментные токарные и сверлильно-фрезерно-расточные станки, называемые также обрабатывающими центрами. Сюда же относятся и все более широко применяемые станки, называемые блок-центры, или агрегат-центры, у которых по программе осуществляется не только поиск и смена отдельных инструментов или инструментальных комплектов, но также поиск и смена многошпиндельных силовых головок, находящихся в специальном магазине. В станках такого типа сочетается высокая производительность агрегатных станков с известной степенью гибкости.

По способу подготовки и ввода управляющей программы (УП) системы ЧПУ делят на оперативные системы, у которых УП готовится непосредственно на станке в процессе обработки первой детали из партии или имитации ее обработки, и системы, для которых УП готовится независимо от обработки детали. При этом независимая подготовка УП может выполняться либо с помощью средств вычислительной техники, входящих в состав системы ЧПУ данного станка, не мешая ведущейся при этом обработке, либо вне данной системы ЧПУ с помощью той или иной системы автоматизации программирования.

Общая структура функциональных блоков системы ЧПУ как автомата, выполняющего обработку цифровыми методами информации, заданной в цифровой (числовой) форме, приведена на рис. 17.1.

Отметим, что указанные на рис. 17.1 функциональные блоки могут быть реализованы различными способами как с помощью жестко спроектированных неизменяемых цифровых схем (так называемых схемных автоматов), так и с помощью программируемых средств вычислительной техники. Само программирование средств вычислительной техники для решения задач числового программного управления может осуществляться различными способами.

Рис. 17.1. Общая структура функциональных блоков системы ЧПУ

Одним предельным случаем является использование универсального компьютера (обычно помещаемого в корпус, приспособленный для работы в цеховых условиях), в который заносится программа выполнения функций блоков числового программного управления. Обычно это делается на этапе проектирования системы ЧПУ. В этом случае при составлении программы ЧПУ для универсального компьютера нужно учитывать его архитектуру и постоянное для всех пользователей программное обеспечение этого компьютера (например, операционные системы и трансляторы).

Другим предельным случаем является программирование отдельных микропроцессоров на выполнение тех или иных конкретных функций ЧПУ с последующим объединением этих запрограммированных блоков в единое устройство ЧПУ. В этом случае архитектура устройства ЧПУ разрабатывается с учетом программы, которую оно должно выполнять.

Так или иначе в устройство ЧПУ должны входить функциональные блоки, соответствующие структуре, показанной на рис. 17.1, независимо от того, реализованы они в виде программных блоков в универсальном компьютере, либо в виде запрограммированных микропроцессоров, либо в виде схемных цифровых узлов.

Рассмотрим эти функциональные блоки подробнее.

Организующий блок-супервизор осуществляет включение — передачу управления тем или иным функциональным блокам из числа изображенных на рис. 17.1, но сам никакой конкретной функции не выполняет. Можно сказать, что его единственной функцией является анализ ситуации, определяемой сигналами, поступающими от датчиков состояния рабочих органов станка, и командами управляющей программы, и включение того или иного функционального блока, который будет выполнять конкретную работу, необходимую для этой ситуации в соответствии со своей специализацией.

Программа управления загрузкой начинает свою работу по указанию программы-диспетчера. Она осуществляет ввод и расшифровку кадра управляющей программы. В расшифрованном массиве кадра должна содержаться следующая информация, необходимая для работы подпрограмм управления станком:

- • признаки направления перемещений по координатным осям;

- • значение величины подачи по координатным осям;

- • признаки разгона и торможения;

- • признаки быстрого хода;

- • константы интерполяции;

- • признак, определяющий направление обхода обрабатываемой окружности;

- • координаты начальных и конечных точек для обрабатываемых отрезков;

- • значение скорости главного движения;

- • содержимое технологических и вспомогательных команд и др.

При отсутствии в кадре технологических команд, означающих гашение перемещений, а также при отсутствии признака «быстрый ход» производится передача управления блоку интерполяции. Блок интерполяции предназначен для формирования координат промежуточных положений, возникающих после каждого дискретного перемещения исполнительного органа по тем или иным координатным осям, с целью образования результирующей линейной или дуговой траектории движения инструмента. Такое формирование производится на основании заданных значений координат некоторых опорных точек и закона перемещения относительно этих опорных точек. Например, могут быть заданы закон линейного перемещения между двумя точками и координаты этих конечных точек. Процесс формирования таких промежуточных координат, т. е. определение направления следующего дискретного шага по координатным осям после выполнения предыдущего дискретного шага, и составляет существо процесса интерполяции, что будет более подробно рассмотрено далее.

Величина подачи также задается в отрабатываемом кадре. Для снижения динамических нагрузок на привод и уменьшения динамических погрешностей, связанных с резким изменением скорости, в кадре управляющей программы предусматриваются признаки разгона и торможения

В случае разгона проверяется, не превышает ли заданное приращение скорости Vш допустимую величину, и если оказывается, что превышает, то назначаются максимально допустимая

Рис. 17.2. Схема ступенчатого «наброса» скорости при разгоне

величина «наброса» скорости AV (высота «ступеньки» при ступенчатом приближении к заданной скорости) и время At «вы- стоя» на этой скорости (ширина «ступеньки» при ступенчатом приближении к заданной скорости). Это показано на рис. 17.2.

В случае торможения при приближении к заданной точке определяется момент перехода на «ползучую» подачу, обеспечивающую достижение заданной точности, а затем скорость исполнительного органа ступенчато снижается до этой «ползучей» скорости.

В функции блока задания скорости входит также «загрубле- ние» цены одного импульса при наличии в кадре управляющей программы признака быстрого хода. Такое изменение дискретности привода может быть достигнуто различными переключениями в схеме управления приводом, например в случае использования в данном приводе шагового двигателя, путем переключения тактности в схеме управления этим двигателем.

Как и в случае копировальных станков, из технологических соображений при обработке контуров различного профиля должно поддерживаться постоянство контурной скорости, т. е. скорости, направленной по касательной к контуру. Угол же подъема контура, т. е. соотношение между приращениями кривой профиля контура по осям координат, может быть различным. Поэтому различной должна быть и величина задающей подачи, что осуществляется с помощью соответствующего пересчета.

Другие функциональные блоки, принципиально несложные, такие как блоки, выполняющие стандартные операции ввода и вывода данных для индикации и для восприятия команд от специальных органов управления, могут оказаться весьма разнообразными в зависимости от состава и типа используемых средств вычислительной техники, автоматизируемого станка, состава пульта управления и индикации, типа используемых приводов и т.д.

Источник: studme.org

ОСНОВЫ ПРОГРАММНОГО УПРАВЛЕНИЯ СТАНКАМИ

ОБЩИЕ СВЕДЕНИЯ О СИСТЕМАХ ПРОГРАММНОГО УПРАВЛЕНИЯ СТАНКАМИ

Повышение производительности и качества работ на токарных станках связано с механизацией и автоматизацией цикла обработки. Циклом обработки называют совокупность перемещения рабочих органов, повторяющихся при обработке каждой заготовки. Простейшим примером автоматизации цикла является использование кулачка 3 и конечного выключателя 4, которые размыкают цепь электродвигателя 1 и останавливают перемещение суппорта 2 (рис. 18.1).

Комплекс перемещений рабочих органов в цикле работы станка осуществляется в определенной последовательности, т.е. по программе.

Управляющая программа — это совокупность команд, соответствующая заданному алгоритму функционирования станка при обработке конкретной заготовки.

Алгоритмом называют способ достижения цели (решение задачи) с однозначным описанием процедуры его выполнения. Программа работы исполнительных органов станка задается с помощью программоносителя.

Программоноситель — это носитель данных, на которых записана управляющая программа. В качестве программоносителя используют перфоленту, магнитную ленту, магнитный диск, флеш — накопитель, компьютер или другие средства, подключенные к компьютерной сети предприятия, запоминающие устройства. На программоносителе может быть представлена геометрическая и технологическая информация.

Технологическая информация содержит данные о последовательности ввода в работу различных инструментов, об изменении режима резания и включении смазочно-охлаждающей жидкости и т.д.

Геометрическая информация характеризует форму и размеры элементов детали и инструмента и их взаимное положение в пространстве.

При ручном управлении станком программу обработки задает рабочий после изучения чертежа детали. Он определяет порядок переходов при обработке различных поверхностей, число рабочих ходов, необходимый для обработки инструмент и необходимость его замены, режимы резания и т.д.

Рис.18.1. Схема автоматизированного цикла:

1- электродвигатель, 2 — суппорт, 3 — кулачок, 4 — конечный выключатель

При программном управлении станками широко применяют системы, которые значительно сокращают время переналадки станка, обеспечивают высокую точность и стабильность обработки деталей.

Программное управление станком — это автоматическое управление его работой по программе, заданной в виде чисел или символов, определяющих величины и характер перемещений его исполнительных органов.

В программном управлении наиболее распространены системы числового программного управления (СЧПУ), основанные на использовании чисел для задания программы перемещения исполнительных органов станка в процессе обработки детали.

Функции, выполняемые СЧПУ, можно разделить на основные и дополнительные. Основной функцией СЧПУ является управление приводами подач станков в соответствии с заданной программой. Дополнительные функции предусматривают изменение частоты вращения шпинделя, вида инструмента и т.д.

Обобщенная структурная схема СЧПУ представлена на рис. 18.2.

Программа для станка с ЧПУ может быть загружена с внешних носителей, например, магнитной ленты, перфорированной бумажной ленты (перфоленты), дискеты или флеш-накопителей в собственную память либо временно, до выключения питания — в оперативную память, либо постоянно — в ПЗУ, карту памяти или другой накопитель: жёсткий диск или твердотельный накопитель. Помимо этого, современное оборудование может подключаться к централизованным системам управления посредством заводских (цеховых) сетей связи.

Рис. 18.2. Обобщенная структурная схема СЧПУ

Устройство 1 ввода программы считывает программу, т.е. преобразовывает ее в электрические сигналы и направляет в устройство 4 отработки программы, которое через устройство 5 управления приводом воздействует на объект регулирования — привод 6 подач. Перемещение подвижной части станка, связанной с приводом 6 подач, контролирует датчик 8, включенный в цепь главной обратной связи. Информация с датчика 8 через устройство 7 обратной связи поступает в устройство 4 отработки программы, где происходит сравнение фактического перемещения с заданным по программе для внесения соответствующих коррективов в произведенные перемещения. Для исполнения дополнительных функций с устройства 1 ввода программы электрические сигналы поступают в устройство 2 технологических команд, которое воздействует на исполнительные элементы 3

технологических команд (двигатели, электромагниты, электромагнитные муфты и др.); при этом исполнительные элементы включаются или выключаются.

Станки с ЧПУ быстро переналаживаются без смены или перестановки механических элементов. Достаточно изменить вводимую в станок кодированную команду и он начнет работать по другой программе, т.е. обрабатывать другую заготовку (деталь). Это определяет высокую универсальность станков с ЧПУ. Применение станков с ЧПУ удобно в тех случаях, когда требуется быстрый переход на изготовление другой детали, обработка которой на обычных станках требует использования специальной оснастки.

На станках с ЧПУ точность размеров и формы обрабатываемой детали, а также требуемая шероховатость поверхности обеспечиваются жесткостью и точностью станка, дискретностью и стабильностью позиционирования подвижных органов станка и ввода коррекции, а также качеством СЧПУ.

Автоматическая (по программе) обработка на станках с ЧПУ обеспечивает стабильность качества и идентичность изготовленных деталей всей партии. На этих станках исключаются негативные факторы, которые имеют место на станках с ручным управлением (усталость рабочего, отвлечение его внимания внешними воздействиями, отрицательные и положительные эмоции), исключаются так же факторы, которые влияют на погрешности отсчета текущего размера при обработке (временное нарушение координации движения рук и др.), влияющие на обеспечение точности размеров на детали.

Применение станков с ЧПУ позволяет создавать новые прогрессивные формы организации производства с использованием вычислительной техники и значительно сократить сроки освоения выпуска новых изделий. При использовании станков с ЧПУ появляется возможность централизованной подготовки программ с применением современных средств вычислительной техники, обеспечивается возможность дистанционного управления одним или несколькими станками.

Источник: studref.com

Программное обеспечение для станков ЧПУ

Станки, работающие под управлением ЧПУ, значительно повышают производительность производства и качество изготовляемой продукции. Однако для их работы необходимы специальные программы. С их помощью создаются макеты будущих изделий и задаются команды, регулирующие работу станков. Описание управляющих программ для станков с ЧПУ поможет подобрать нужный софт.

Общие сведения

В первую очередь для работы с таким станком понадобится ЗD редактор. При создании самодельных медалей, номерков или других простых изделий, можно обойтись и без подобного софта. Достаточно будет преобразовать необходимое изображение в g код. Однако макеты объемных изделий создаются в соответственных редакторах.

Объемные модели создаются в специальном софте (к примеру, Art Cam) с последующим преобразованием. Для промышленных устройств рекомендуется использовать отдельное ПО.

Большое значение имеет операционная система. Важно прямое управление портом LPT. Программное обеспечение от компании Microsoft не обладает такими возможностями (речь идет об операционных системах Windows). Для некоторого ПО задержки до 0,2 секунд будут нормальными. Однако такой софт как MATH 3, к примеру, нельзя использовать при наличии подобных задержек (станку может быть нанесен вред).

Программы для ЧПУ гораздо лучше работают в среде Линукс. Существует даже специально созданная для такой деятельности операционная система «CNC Linux». Она оптимизирована для нормальной работы со станком посредством использования порта LPT.

Перечень ПО

Количество софта для ЧПУ велико. Он различен по своему функционалу и предназначению. Некоторый софт требует наличия мощных ЭВМ. Другие образцы способны работать на менее мощных компьютерах.

Можно выделить следующее программное обеспечение:

- «Visual CAD/CAM 2014». Это пакет софта, в состав которого входит программное обеспечение, необходимое для создания управляющих программ для 3-осевых фрезеров. Кроме того, данный пакет содержит средства, визуализирующие процесс обработки;

- «Feature CAM 2011». Одна из наиболее известных утилит, которые применяются для моделирования и изготовления изделий сложной конструкции, и технологической оснастки. Автомобильная, аэрокосмическая, машиностроительная и энергетическая отрасли промышленности уже не первый год пользуются данным программным обеспечением;

- «Gibbs CAM». Предназначена для двух – пяти осевых фрезеров. При помощи данного программного обеспечения также можно заниматься несколькими видами моделирования (2D, 3D, поверхностное, каркасное и т.д.);

- «Art CAM». Лучшая утилита, с помощью которой можно проектировать объемные рельефы. Примечательной особенностью данного ПО является отсутствие необходимости дальнейшей ручной доработки.

Перечисленные выше программы для ЧПУ хорошо справляются со своей работой. Уже не первый год ими пользуются разные предприятия во всем мире.

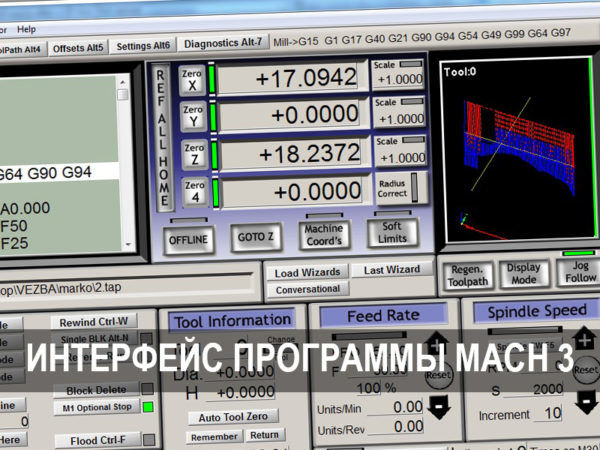

MATH 3

Отдельно стоит упомянуть американское ПО «MATH 3». Оно подходит для разных видов фрезеров, плоттеров и токарных станков. Широко используется как профессионалами, так и любителями.

При помощи данной программы для фрезерного станка с ЧПУ можно:

- управлять несколькими координатами (до шести);

- импортировать графические изображения разных форматов напрямую;

- создавать управляющее ПО;

- управлять таким показателем, как частота вращения шпинделя;

- применять ручные генераторы импульсов;

- создавать пользовательские М-коды.

Для использования данного софта необходимо обладать ОС «CNC Linux». В противном случае обеспечить корректную работу ПО не удастся.

Создание управляющего софта

Процесс создания программы управления ЧПУ состоит из нескольких этапов. Как пример можно привести создание проекта для резьбы по дереву. Станки ЧПУ программируются в связке программного обеспечения «CAD/CAM», поэтому весь процесс работы будет состоять из трех этапов:

- Создание модели изделия. Для этого используются 3D редакторы. Работу выполняют специально обученные дизайнеры, к услугам которых и необходимо будет прибегнуть. Создаваемая модель может в будущем воплощаться в разных масштабах и размерах.

- Создание управляющей программы. Для этого используется ПО, описанное выше. Готовая модель будущего изделия импортируется в выбранный софт. В соответствии с ее размерами, формой, типом фрез и другими параметрами составляется соответственное ПО.

- Фрезерование. Команды управляющей программы считываются станком, благодаря чему работающие органы устройства перемещаются по заранее созданным координатам, выполняя предписанные действия.

Работа со станком, управляемым при помощи ЧПУ, требует определенных знаний. Однако наличие специального программного обеспечения облегчает эту задачу.

Таким образом, работка станков с числовым программным управлением невозможна без специальных утилит. Они создаются при помощи отдельного софта. Сегодня существует большое количество такого ПО. Разный софт отличается как по функциональности, так и по требованиям к ЭВМ. Хотя для работы с ПО необходимы определенные знания, многочисленные инструкции облегчают процесс обучения.

Источник: promzn.ru