Вагоносборочный участок (ВСУ) служит для производства разборочных и ремонтно-сборочных работ на вагоне, которые выполняются в соответствующих отделениях.

В отделении очистки и обмывки вагоны очищаются от остатков перевозимых грузов и мусора в специальной установке (для грузовых вагонов), а пассажирские вагоны проходят наружную обмывку в ангаре моечной машиной.

Отделение подготовки вагонов к ремонту служит для уравнивания объема работ на вагонах с повышенным износом. Здесь выполняются разборочные, газосварочные работы на раме и кузове вагона. Оно располагается вне основного здания.

Ремонтно-сборочное отделение предназначено для производства разборочных и ремонтно-сборочных работ на раме и кузове вагона.

Размещается ВСУ в центральном пролете здания депо.

С ВСУ связаны основные производственные участки, сформированные по принципу узлового метода ремонта, т.е. ремонта узлов, снятых с вагона: тележек, колесных пар, автосцепного оборудования и т.д. Основной принцип построения схемы главного корпуса — кратчайшие пути и возможность механизации транспортировки узлов из сборочного участка в специализированные участки по ремонту узлов.

ПУБЛИЧНАЯ КАДАСТРОВАЯ КАРТА РОСРЕЕСТРА. КАК ПОЛЬЗОВАТЬСЯ. ВИДЕОИНСТРУКЦИЯ. Карта Росреестра

Определение программы участка. Вагоносборочный и молярный участки

Программу участка откорректируем исходя из условия, что вагоны в нем ремонтируются поточным методом и параметры технологического процесса следующие:

ритм выпуска вагонов из ремонта (окраски) показывает, сколько их выпускается за час

r = / = 7010/3587,2= 1,95? 2 (2.2.1)

фронт работы — это количество одновременно ремонтируемых вагонов в ВСУ или окрашиваемых в малярном участке

Фр = rtв = 2х72 = 144 (в вагоносборочном участке) (2.2.2)

Фр = rtв = 2х16,8 = 33,6 (в молярном участке) (2.2.3)

где tв — норма простоя вагона в ремонте, ч

2.2.3 количество позиций на поточной линии принимаем равным Свсу = 10 для пассажирского депо.

2.2.4 количество поточных линий

=Фр/С = 144/10 = 14,4? 14 (2.2.4)

такт поточной линии — время нахождения вагона на позиции

?=tв/С = 72/10=7,2 (2.2.5)

откорректированная программа участка

Фр/tв = 3587,2х144/72= 7174,4 (2.2.6)

Разработка технологического процесса ремонта детали или узла вагона

Ремонт пассажирских вагонов в вагоносборочном участке депо на семи позициях. Перед постановкой вагонов на позицию 1 производят наружную и внутреннюю обмывку вагонов, санитарную обработку туалетов, проверку и промывку систем отопления и водоснабжения, составление дефектной ведомости. Эти операции совмещают со снятием вентиляционных решеток, открытием оконных рам, демонтажем фильтров, продувкой и очисткой вентиляционных каналов. В некоторых депо перечисленные работы производятся на 1 ремонтной позиции или на площадке вне здания депо.

Этому депо больше 100 лет! Обзор депо «Аэроэкспресс»

После выполнения этих работ вагон подается на позицию 1 вагоносборочного участка, где снимают вентиляционные решетки, фильтры, вентиляционный агрегат и открывают оконные рамы, если эти работы не выполнены до 1 позиции; проверяют в рабочем режиме электрооборудование и сопротивление изоляции; демонтируют генератор, аккумуляторные батареи, детали и узлы электрооборудования, замки, металлические и деревянные детали внутреннего оборудования, неисправные детали и узлы систем отопления и водоснабжения для ремонта, кипятильники. Все снятое оборудование вагона направляется в соответствующие участки и отделения для ремонта.

Около 1 позиции размещают площадки для сортировки снятых с вагонов деталей, требующих замены и ремонта. Эта позиция оборудуется эстакадой и передвижными площадками, позволяющими рабочим удобнее размещаться при разработке вагона, а также переносными лестницами и стремянками.

После демонтажа делается влажная уборка внутри вагона, и он передвигается конвейером на позицию 2.

На позицию 2 электродомкратами кузов вагона поднимают и выкатывают тележки, которые подают в тележечный участок для осмотра и ремонта. На вагоне выполняют следующие работы: ремонт систем отопления и водоснабжения, электро- и радиооборудования, замков, деревянных и металлических деталей внутреннего оборудования вагона; смену автосцепного оборудования; ремонт приборов и арматуры электропневматического тормоза и рычажной передачи ручного тормоза, буферных приборов, переходных площадок, рамок суфле; выполняют электросварочные работы на раме и кузове вагона; подготавливают раму, пол вагона снизу и детали тормоза к окраске. По завершению этих работ под вагон подкатывают отремонтированные тележки и опускают на них кузов вагона.

Рабочие места на позиции обеспечены пневмоинструментом, приспособлениями для снятия обшивки, домкратами, подъемниками для снятия и постановки автосцепки. Для ремонта рамы необходимо иметь приспособления для правки элементов рамы и кузова, электрогорн для нагрева заклепок и сварочный аппарат.

На позиции 3 выполняют:

· проверку плотности воздухопровода и работы тормоза, регулировку рычажной передачи;

· постановку на вагон деревянных и металлических деталей внутреннего оборудования и замков, снятых с вагона;

· ремонт кровли вагона, кожухов и флюгарок;

· постановку на вагон приборов систем отопления и водоснабжения и заканчивают их ремонт;

· монтаж аппаратуры электрооборудования вентиляционного агреата, фильтров и генератора.

Позиция 3 оснащена колонкой воздухопровода и эстакадой с настилом пола на уровне крыши вагона, стеллажами и верстаками, имеется приспособление для постановки генератора в виде аккумуляторного погрузчика с приспособлением.

На позиции 4 подготавливают к окраске, а затем окрашивают и сушат аккумуляторные ящики, после чего ставят на вагон аккумуляторные батареи, проверяют работу системы электрооборудования в действии и изоляции, маляры подготавливают к окраске фартуки, подножки, рамки упругих площадок, суфле и буферные приборы, расчищают, шлифуют, грунтуют наружные боковые и лобовые стены кузова, делают местную подмазку глубоких завалов наружных поверхностей боковых и лобовых стен кузова.

Данную позицию оснащают передвижными площадками, позволяющими выполнять работы на различной высоте вагона. Здесь используют механизированный ручной инструмент для подготовки поверхности кузова к окраске.

На позиции 5 производят:

· окраску рамы, пола вагона снизу, деталей тормоза, аккумуляторных ящиков с наружи, ударно-тяговых приборов, рамок суфле и переходных площадок;

· подготовку крыши и весов к окрашиванию;

· расчистку, зачистку, грунтование, шлифование и шпатлевание внутренних поверхностей вагона;

· шпатлевание наружных поверхностей боковых и лобовых стен кузова второй раз;

· сушку подготовленных к окраске поверхностей внутри вагона;

· шлифование наружных поверхностей боковых и лобовых стен кузова;

· наложение слоя краски для выявления дефектов, выправку их шпатлевкой, шлифовку и протирку наружных и лобовых стен кузова.

Эти работы выполняют с использованием передвижных тележек для окраски кузова снаружи и частичной сушки, установки для окраски низа кузова, автотормозного и подвагонного оборудования УБРХ-1, передвижной установки для сушки вагона внутри.

На позиции 6 выполняют:

· окраску крыши, свесов, дефлекторов, труб титана и котла, вагона внутри, наружных боковых и лобовых стен;

· сушку кузова вагона;

· окрашивание первый раз декоративных полос и оконных рам снаружи;

Окраску кузова вагона производят установкой в электрическом поле типа УЭРЦ-1 или УЭРЦ4, а сушат терморадиционной установкой.

На позиции 7 протирают окна, делают влажную уборку перед лакированием, покрывают лаком детали внутреннего оборудования; снаружи второй раз окрашивают декоративные полосы, оконные рамы. Затем наносят знаки и надписи по трафарету, а внутри окрашивают пол и сушат вагон нутрии и снаружи.

Малярные работы выполняют с передвижных тележек, а сушат внутри вентиляционной установкой калориферного типа с вентиляторами для подачи подогретого воздуха.

На позициях в участке должны быть устройства для подачи питания в сеть освещения вагона, для подключения переносных ламп, электрического и пневматического инструмента.

После завершения всех операций вагон из ремонта принимает приемщик вагонов.

Источник: studentopedia.ru

Проектируемого участка депо (ПТО)

ВЧДР: Проектируемое вагонное депо предназначено для выполнения деповского ремонта. вагонов, ремонта и комплектовки вагонных узлов и деталей. На базе вагонного депо организована и обеспечивается подготовка вагонов к перевозкам, а также техническое обслуживание … вагонов. Депо специализировано на ремонте … вагонов и имеет заданную программу … вагонов в год. Программа текущего ремонта составляет … вагонов.

Производственная структура вагонного депо определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи. Тип вагонов, на которых специализировано депо, определяет состав производственных участков и отделений, необходимых для ремонта его узлов и деталей.

В этом пункте написать назначение проектируемого участка (отделения) где он располагается по отношению к вагоносборочному (слева или справа и каким по счёту), выбрать для него режим работы и по формулам рассчитать фонды рабочего времени.

ПТО: Проектируемый парк отправления предназначен для технического обслуживания поездов местного формирования и транзитных, отправляемых со станции в ….. направлении. В сутки в нём обрабатывается ….. поездов, из них 10% транзитных. Каждый поезд в среднем состоит из условных вагонов, длины поезда ….. метров

Для приёма и отправления такого количества поездов, такой длины, парк будет иметь согласно расчётам …. путей, длиной каждый … метров.

Установление режима работы депо (ПТО)

И определение фондов рабочего времени

Под режимом работы понимается определённое чередование времени работы и отдыха.

Для проектируемого депо (ПТО) установим следующий режим работы:

Например, пятидневная двухсменная рабочая неделя, продолжительностью смены 8 часов.

На основании выбранного режима работы, годовые фонды рабочего времени определяем по формулам:

1.2.1. для явочного рабочего

где — количество календарных дней, год: — количество выходных дней, год: — количество праздничных дней, год: — количество предпраздничных дней, год: — продолжительность смены, ч: здесь = 8ч.

1.2.2. для списочного рабочего

где Е – коэффициент, учитывающий отсутствующих рабочих по уважительной причине: Е = 7 …9%.

1.2.3. для оборудования

где — количество смен работы оборудования: =2: — коэффициент, учитывающий время оборудования в ремонте: = 0,95 …0,98.

ИНДИВИДУАЛЬНАЯ ЧАСТЬ

Расчет производственной программы участка

Тележечный участок

Программа участка определяется из расчёта, что в участок поступают все тележки из-под вагонов, проходящих деповской и 10 …. 15% (для грузового депо), 20 …. 25% (для пассажирского депо) из-под вагонов текущего отцепочного ремонта.

На основании этого программу участка определим по формуле:

— для грузового депо;

— для пассажирского депо.

Так как тележки в депо ремонтируются поточным методом, рассчитаем технологического процесса ремонта тележек:

2.2.1. Ритм выпуска тележек из ремонта показывает, сколько их выпускается из ремонта за час и определим его по формуле:

2.2.2. Фронт работы участка – это количество тележек, ремонтируемых одновременно, определим по формуле:

где — норма простоя тележки в ремонте, ч.

2.2.3. Количество позиций в участке равно фронту работ, а для пассажирского депо добавляется 2 …3 позиций:

2.2.4. Такт поточной линии ремонта тележек – это время между последовательным выпуском их или время нахождения тележек на каждой из позиций:

Колёсный участок

Программа участка определяется из следующего расчёта: в участок поступают все колёсные тары из-под вагонов деповского ремонта и 25 …. 30% из-под вагонов текущего отцепочного ремонта, кроме 10 …15% колёсных пар, отправляемых в ВКМ или на завод для ремонта со сменой элементов.

Программу участка определяем по формулам:

Сменную программу участка определим по формуле:

, где — количество рабочих дней в году.

Роликовый участок

Программа участка определяется из следующего расчета – на полное освидетельствование поступают все колёсные пары, ремонтируемые в колёсном участке депо. Поэтому программа колёсного участка равна программе роликового. (расчёт см. выше).

Участок автосцепки

Программа участка (отделения) определяется из следующего расчёта – в ремонт поступают все автосцепки и поглощающие аппараты, снимаемые с вагонов деповского ремонта и с каждых 100 вагонов, проходящих через ПТО, поступает 0,05 автосцепки.

Годовую программу участка определим по формулам

Сменную программу определим по формулам

Система охраняемых территорий в США Изучение особо охраняемых природных территорий(ООПТ) США представляет особый интерес по многим причинам.

Что способствует осуществлению желаний? Стопроцентная, непоколебимая уверенность в своем.

Конфликты в семейной жизни. Как это изменить? Редкий брак и взаимоотношения существуют без конфликтов и напряженности. Через это проходят все.

Что делает отдел по эксплуатации и сопровождению ИС? Отвечает за сохранность данных (расписания копирования, копирование и пр.).

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Источник: zdamsam.ru

Определение программы участков и отделений

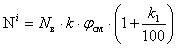

Программу участка или отделения , ед., рассчитывают исходя из фактической мощности депо и сменяемости узлов вагонов при ремонте по формуле

, (1.11)

где – годовая программа ремонта вагонов в депо, ваг.;

– количество ремонтируемых узлов на вагоне;

– коэффициент сменяемости узлов (для деповского ремонта с учётом полной замены всех узлов на вагоне принимают

– коэффициент сменяемости узлов (для деповского ремонта с учётом полной замены всех узлов на вагоне принимают  );

);

– процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо.

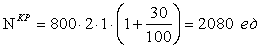

Определим программу для колесно-роликового участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для колесно-роликового участка =30%

Принимаем программу для колесно-роликового участка 2000 ед.

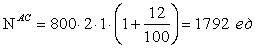

Определим программу для контрольного пункта автосцепки. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для контрольного пункта автосцепки =12%

Принимаем программу для контрольного пункта автосцепки 1800 ед.

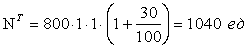

Определим программу для тележечного участка. Принимаем процент узлов и деталей, поступающих в ремонт на условиях кооперации из эксплуатационного депо для тележечного участка =30%

Принимаем программу для тележечного участка 1000 ед.

2. Совершенствование технологии контроля автосцепочного устройства

2.1 Виды и порядок осмотра автосцепочного устройства

Автосцепное устройство подвижного состава должно постоянно находиться в исправном состоянии. Чтобы своевременно обнаружить и устранить возникшие неисправности, кроме проверки устройства в поездах, установлены наружный осмотр — без снятия с подвижного состава узлов и деталей и полный осмотр — со снятием с подвижного состава съемных узлов и деталей.

Наружный осмотр автосцепного устройства производится во время текущего отцепочного ремонта вагонов, единой технической ревизии пассажирских вагонов, промывочного ремонта паровозов, текущего ремонта ТР-1 тепловозов, электровозов и вагонов электро- и дизель-поездов — для определения работоспособности устройства в целом, проверки взаимодействия его узлов и деталей без конкретной оценки состояния каждой детали.

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов электро-, дизель-поездов, подъемочном ремонте паровозов.

Наружный осмотр. Автосцепное устройство перед наружным осмотром очищают от загрязнений или снега, выявляют трещины на деталях или их изгибы, проверяют соответствие узлов и деталей нормам, установленным для данного вида осмотра.

Действие механизма и состояние автосцепки проверяют шаблоном 940р. Большую роль придают правильному расположению автосцепки на подвижном составе. По действующим требованиям при наружном осмотре установлена наименьшая норма на высоту оси автосцепки от уровня головки рельсов: для груженых вагонов — 950 мм, для порожних восьми-, шести-, четырехосных на тележках ЦНИИ-ХЗ-0 и для порожних четырехосных вагонов на тележках остальных типов — 990 мм. Разность высот осей автосцепок, находящихся на одном вагоне, не должна превышать 25 мм. Провисание автосцепки должно быть не более 10 мм.

Во время наружного осмотра проверяют также зазоры между верхней плоскостью хвостовика автосцепки и розеткой по ее передней кроме, а также между хвостовиком и концевой балкой. Эти зазоры должны быть соответственно не менее 25 и 20 мм. Толщина перемычки хвостовика автосцепки, которая устанавливается на вагон, выпускаемый из текущего отцепочного ремонта, должна быть не менее 46 мм.

Проверяют цепь расцепного привода и при необходимости регулируют до нормальной длины.

Ввиду напряженной работы автосцепного устройства пассажирских вагонов введена обязательная его проверка по нормам наружного осмотра через каждые 6 мес во время технической ревизии (ТО-3) после предыдущего периодического ремонта или постройки, причем к тяговым и ударным поверхностям контура зацепления корпуса автосцепки предъявляются требования, соответствующие нормам деповского ремонта.

Полный осмотр. Этот осмотр автосцепного устройства выполняют специальные бригады рабочих, обученных и проверенных в знании конструкции устройства и технологии его ремонта. Так как деповской ремонт вагонов основных типов выполняется через 1-3 года, а капитальный значительно реже, подавляющее большинство деталей автосцепного устройства проходит полный осмотр и ремонтируется в контрольных пунктах автосцепки вагонных депо.

Контрольный пункт автосцепки вагонного депо является самостоятельным участком депо или отделением вспомогательного (заготовительного, механического) участка. Пункт должен имеет: необходимое для ремонта автосцепного устройства сварочное и стендовое оборудование; приспособления и станки для обработки наплавленных поверхностей деталей; подъемно-транспортные устройства, механизирующие все работы, связанные с подъемом и перемещением тяжелых деталей; шаблоны для проверки деталей автосцепного устройства; производственную площадь для размещения этого оборудования в соответствии с правилами и требованиями техники безопасности.

Детали автосцепного устройства, поступающие для полного осмотра, очищают от грязи и старой краски. Автосцепки, а также неисправные аппараты разбирают. Все детали проверяют и определяют отклонения их размеров в соответствии с Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава. Детали, отвечающие требованиям Инструкции, подают на комплектовочные стеллажи или на стеллажи для исправных деталей.

Изогнутые детали транспортируют для выправления, а изношенные — в сварочные кабины для наплавки; туда же направляют детали, имеющие трещины, которые разрешается заваривать.

После комплектовки проверяют взаимодействие деталей автосцепки и правильность сборки поглощающего аппарата. На отремонтированные или проверенные узлы и детали автосцепного устройства ставят клейма установленного образца, затем отремонтированные узлы и детали транспортируют на склад или в соответствующий участок для постановки на подвижной состав.

Информация о работе «Совершенствование технологии контроля автосцепочного устройства на базе пассажирского вагонного депо Ростов»

Источник: kazedu.com