Развертывание системы «TPM — Бережливое производство»

Систему «Всеобщее обслуживание оборудования (TPM)», как инструмент Бережливого производства, в основном выбирают компании, в производственной системе которых имеется большое количество основного оборудования. Чаще всего продукция на таких предприятиях производится на автоматизированных линиях.

В качестве примера можно назвать такие компании как «Балтика» (автоматические линии по производству и розливу пива), «Нестле» (автоматические линии по производству кондитерских изделий), «КАТКО» (автоматизированное производство по добыче и обогащению урана), «Белла» (автоматизированные линии по производству изделий гигиены) и другие.

Эффективность подобных производственных систем зависит в основном от 2-х факторов:

- От процента загрузки оборудования, которая напрямую зависит от величины спроса на готовую продукцию предприятия,

- Общего времени простоя оборудования по различным причинам, таким как поломки, техническое обслуживание, переналадки, настройки, ожидания и др.

В компаниях, выбравших «Всеобщее обслуживание оборудования (TPM)» в качестве основной методологии повышения операционной эффективности производственной системы, встает вопрос о стратегии и тактике ее развертывания.

Программа Управления Весом ФитКервс это Три фазы к Счастью

Ниже приведен один из возможных вариантов развертывания системы Всеобщего производительного обслуживания оборудования (TPM), основанный на методике Японского института производственного обслуживания (JIPM).

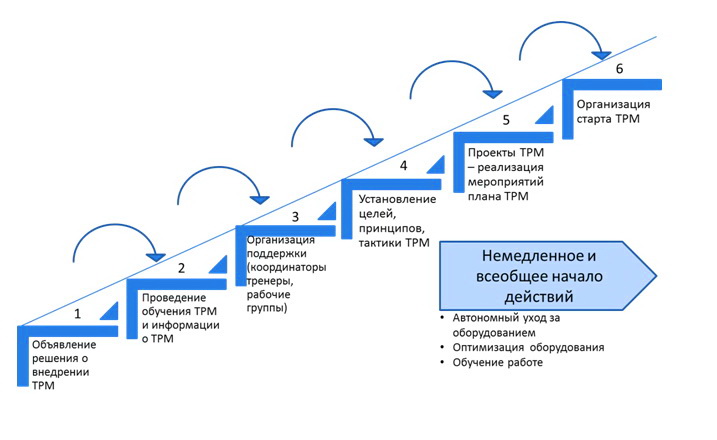

ФАЗА №1 – ПОДГОТОВКА (12 – 18 мес.)

ШАГ 1 – Извещение о решении руководства о внедрении системы TPM в компании (1 мес.)

На этом шаге важно обеспечить правильное понимание, приверженность и активное участие высшего руководства. После этого делается широкомасштабное объявление для всех сотрудников компании о начале этапа подготовки к внедрению системы ТРМ. Делаются публикации в корпоративных СМИ. При необходимости делается рассылка писем по электронной почте.

ШАГ 2 — Первоначальное обучение и пропаганда TPM (6-8 мес.)

Обучение должно быть организовано, исходя из актуальных потребностей. Для некоторых сотрудников проводится интенсивное обучение, для некоторых только общее с целью достижения понимания и вовлечения. На этом шаге важно организовать практическое обучение на основе пилотных проектов, в ходе которых разрабатываются (адаптируются) также методы обучения ТРМ. Чаще всего на этом шаге для обучения привлекаются внешние тренеры-консультанты.

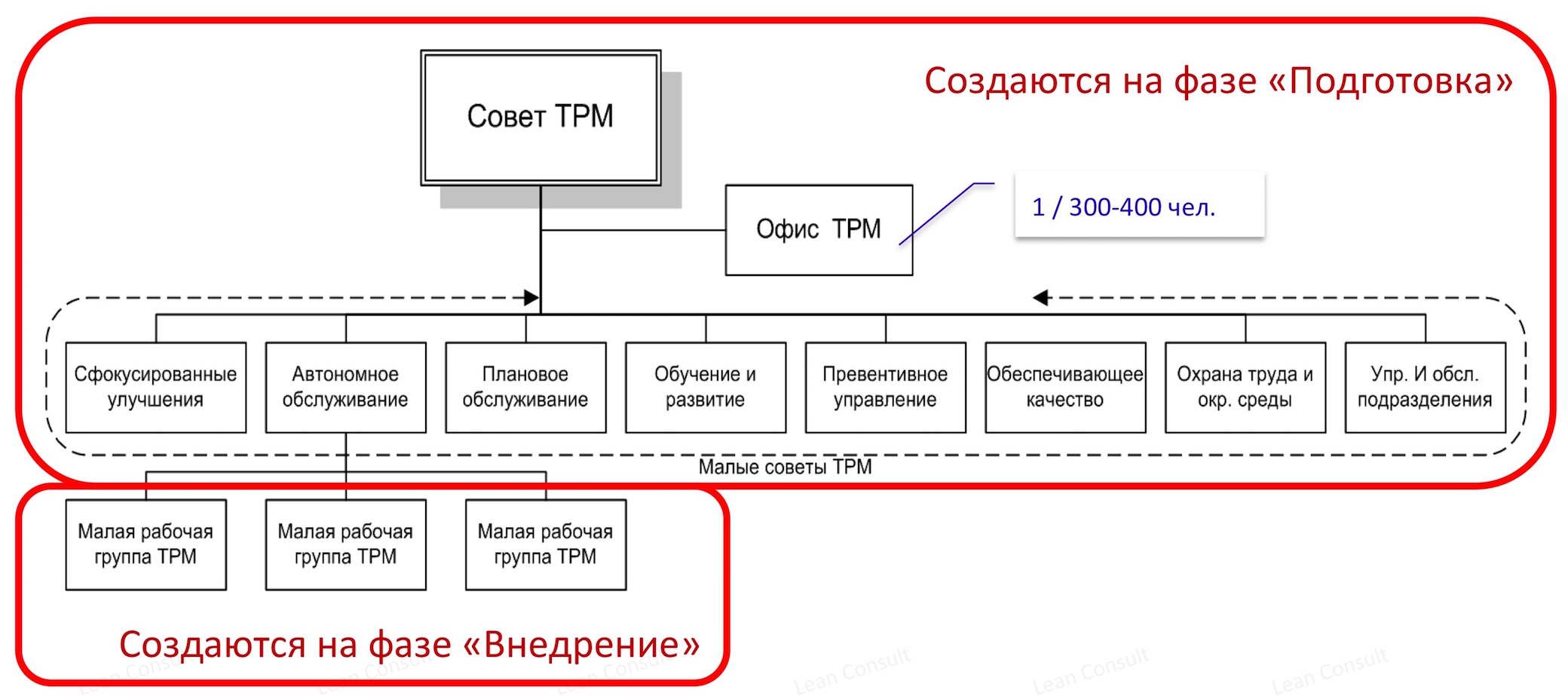

ШАГ 3 — Создание организационной структуры и советов ТРМ (1-2 мес.)

На этом шаге создается необходимая организационная структура ТРМ и система советов ТРМ. Определяются зоны ответственности, полномочия, ресурсы и схемы взаимодействия.

Система советов состоит из высшего совета ТРМ и малых советов.

В высший совет входят представители высшего руководства компании. Руководит высшим советом обычно генеральный или исполнительный директор, их заместители или другой представитель высшего руководства.

ТРИ АВТОМАТИЧЕСКИЕ ПРОГРАММЫ ДЛЯ ЗАРАБОТКА ДЕНЕГ БЕЗ ВЛОЖЕНИЙ

Малые советы ТРМ создаются по 8-ми основным направлениям ТРМ:

- сфокусированные улучшения,

- автономное обслуживание,

- плановое обслуживание,

- обучение и развитие,

- управление новым оборудованием и новыми продуктами,

- обслуживание, ориентированное на качество,

- охрана труда и окружающей среды,

- повышение эффективности управляющих и обслуживающих подразделений.

Чаще в начале создаются малые советы только по первым 4-м направлениям. По остальным направления малые советы создаются по мере развертывания системы. В малые советы ТРМ активно привлекаются сотрудники, подготовленные на шаге №2 в ходе пилотных проектов.

Создается также офис ТРМ из расчета 1 человек / 300-400 сотрудников компании. Руководитель офиса ТРМ входит в состав высшего совета ТРМ. Основная задача офиса ТРМ – оказание методической поддержки и координация работы советов ТРМ. Обычно сотрудники офиса ТРМ освобождены от других обязанностей.

ШАГ 4 – Разработка политики и постановка целей ТРМ (2-4 мес.)

Разрабатывается политика в области ТРМ. Разрабатывается система показателей для оценки результативности и эффективности развертывания системы ТРМ. Проводится бенчмаркинг и определяются актуальные достижимые цели по компании и для каждого подразделения. Создается система мониторинга показателей и необходимые инструменты анализа.

ШАГ 5 – Разработка дорожной карты и генерального плана внедрения системы ТРМ. (2-4 мес.)

Определяются основные этапы и их результаты. Разрабатываются и согласовываются генеральные планы развертывания ТРМ для каждого подразделения.

ФАЗА №2 – ЗАПУСК (1 мес.)

На этой фазе происходит анализ результатов 1-й подготовительной фазы внедрения ТРМ и принимается решение о полном широкомасштабном внедрении системы во всей компании. Происходит широкое официальное объявление всем участникам о начале активной фазы внедрения системы ТРМ в компании. Оповещаются акционеры, все сотрудники компании, клиенты, поставщики, пресса. Проводится широкая информационная компания в корпоративных СМИ.

ФАЗА №3 – ВНЕДРЕНИЕ (12 – 18 мес.)

На этой фазе происходит детализация и выполнение планов по внедрению ТРМ во всех подразделенийях. Для реализации мероприятий плана создаются малые группы ТМР, которые и выполняют весь объем практических работ по всем направлениям.

ФАЗА №4 – ИНСТИТУАЛИЗАЦИЯ (6-12 мес.)

На этой стадии проводится стандартизация всех процессов ТРМ.

Источник: www.lean-consult.ru

TPM определение

TPM (от английского Total Productive Maintenance) — это система, предназначенная для обеспечения того, чтобы каждая машина в производственном процессе работала непрерывно и с правильной скоростью. Обычно ТРМ относят к одному из инструментов бережливого производства.

Важно: ТРМ не только обеспечивает полноту и достаточность технического обслуживания, один из важных моментов является и обеспечение правильного режима работы оборудования. Но, помимо технической составляющей, большое внимание уделяется и безопасности производства работ, окружающей среде.

Организацией, осуществляющей развитие данного инструмента, является Japan Institute of Plant Maintenance — JIPM.

Система ТРМ строится на улучшении процессов ТОиР, организации работы по принципу «ноль дефектов» и исключении потерь.

Основной показатель, который позволяет измерять эффективность развертывания системы TPM — это OEE или Эффективность оборудования

Четыре шага для начала внедрения TPM:

I. Стабилизация работы оборудования.

На данном этапе выполняются следующие мероприятия:

- Выполните 5S, чтобы удалить ненужные инструменты или мусор,

- Замените фильтры, смазочные материалы и все быстроизнашиваемые детали

- Составьте (или актуализируйте) график технического обслуживания оборудования.

II. Устранение поломок.

Необходимо избавиться от факторов, приводящих к поломкам. «Диаграмма Исикавы» или «5 Почему» — отличные инструменты для решения этой задачи.

III. Разработайте информационную базу данных TPM.

Создание базы данных с документацией и обеспечение доступности данных очень важный шаг. Документируйте все процедуры профилактического обслуживания и храните их в легкодоступном месте.

IV. Устранение дефектов.

На данном шаге мы ищем способы невозможности появления дефектов или поломки оборудования в дальнейшем. Poka-yoke и Автономизация — отличные инструменты для этого.

Важно: Часто небольшие мероприятие по кайдзен позволяет пройти все эти этапы и обеспечить хорошую работоспособность вашего оборудования.

Историческая справка по TPM

«Силы Тойота приходят не благодаря излечению процессов, а благодаря предупредительному техническому обслуживанию оборудования».

Тайити Оно

Концепция TPM появилась в Японии в конце 60-х годов. Но интересно, что в фирме «Ниппон Дэнсо» (Nippondenso), а не в Тойоте. Данная компания осуществляла поставку электрооборудования для Тойота. Но уже в начале 90-х годов прошлого столетия TPM получило развитие на предприятиях всего мира.

Разработчик ТРМ — Сейичи Накаджима. Он разрабатывал данную систему с 1950 по 1970 год. В открытом доступе данная система появилась ориентировочно в 1971 году. В настоящий момент поддержку системе и стандарту оказывает JIPM (Японский институт технического обслуживания — Japan institute of plant maintenance). Сейчи Нкаджима выделял 5 принципов, но JIPM усовершенствовал и сейчас состоит из 8 принципов.

Одна из задач TPM — устранение потерь.

При эксплуатации оборудования выделяют 6 видов потерь:

- Поломки оборудования.

- Потери связанные с настройкой, регулировкой и наладкой оборудования.

- Потери связанные с холостым ходом оборудования или кратковременные остановки.

- Снижение скорости/производительности оборудования.

- Потери связанные с выпуском брака, а так же необходимость доработки изделий.

- Потери возникающие при выходе оборудования на рабочий режим.

Всеобщее обслуживание оборудование направлено на устранение данного вида потерь.

Восемь принципов TPM

Классический процесс TPM, который разработал Сейичи Накаджима, состоял из 5 принципов, но со временем TPM был совершенствован. В настоящее время всеобщее обслуживание включает 8 принципов.

1. Постоянное улучшение

Реализация отдельных улучшений для стабильности работы оборудования, упрощения или улучшения качества проведения обслуживания

2. Автономное обслуживание

Создание системы постоянного обслуживания оборудования операторами

3. Планирование технического обслуживания

Создание системы планового обслуживания оборудования ремонтными службами

4. Тренировка и повышение квалификации

Обучение и повышение квалификации как ремонтного персонала, так и операторов

5. Раннее управление (предпроектная проработка)

Создание системы управления разработкой и внедрением нового оборудования и нового продукта

6. Контроль качества технического обслуживания

Система обслуживания оборудования необходимо ориентировать на качество проводимых работ.

7. Администрирование TPM

Создание системы повышения эффективности работы управленческих и обслуживающих подразделений

8. Безопасность, здоровье и окружающая среда

Создание системы охраны труда, промышленной безопасности и охраны окружающей среды.

Итоги

«У нас нет времени заниматься какими-то японскими штуками»

«Японцы придумали, пусть сами так и работают!»

Не только такие речи, но скорее всего много других будет озвучено при внедрении TPM. Но, обычно, такая «занятость» связана не с напряженными планами производства, а нестабильное качество, аварийные поломки. Не стоит думать, что заниматься TPM следует когда есть свободное время. Как раз наоборот, если есть свободное время нет смысла повышать коэффициент общей эффективности оборудования.

Это первая статья по данному инструменту, подробнее каждый принцип TPM рассмотрим в следующих статьях.

Источник: dolean.ru

TPM (Total Productive Maintenance)

TPM (Всеобщий уход за оборудованием) (англ. Total Productive Maintenance, TPM) — концепция менеджмента производственного оборудования, нацеленная на повышение эффективности технического обслуживания. Метод Всеобщего ухода за оборудованием построен на основе стабилизации и непрерывному улучшению процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь.

TPM означает в свободном переводе „всеобщее эффективное техническое обслуживание“. При этом «всеобщее» относится не только к производительному и экономичному техническому обслуживанию, но и ко всей полной системе эффективного ухода за оборудованием в течение его срока службы, а также к включению в процесс каждого отдельного сотрудника и различных отделов через привлечение отдельных операторов к техническому обслуживанию. Более того, при применении TPM требуется определенные обязательства со стороны руководства предприятия.

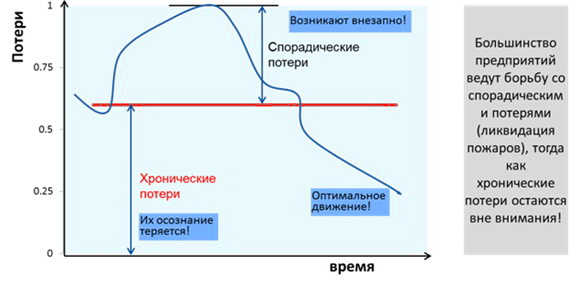

Обоснование для включения Всеобщего ухода за оборудованием в философию бережливого производства (Lean manufacturing, TPS) представлено на схеме 1.

Схема 1. Включение TPM в решение проблем предотвращения потерь.

Целью внедрения TPM является устранение хронических потерь:

- Выход из строя оборудования

- Высокое время переналадки и юстировки

- Холостой ход и мелкие неисправности

- Снижение быстродействия (скорости) в работе оборудования

- Дефектные детали

- Потери при вводе в действие оборудования.

Восемь принципов TPM

Концепция TPM разработана в Японии в конце 60- начале 70-х годов в фирме «Ниппон Дэнсо», поставщике электрооборудования для корпорации Тойота, во взаимосвязи с формирование Производственной системы Тойота (TPS). В начале 90-х годов прошлого столетия TPM в разных вариантах внедрялась на предприятиях всего мира. Известно утверждение основателя TPS Тайити Оно: «Силы Тойота приходят не благодаря излечению процессов, а благодаря предупредительному техническому обслуживанию оборудования». Опыт российский и мировых компаний по внедрению и использованию системы TPM вы можете найти в Альманахе «Управление производством».

Внедрение метода Всеобщего ухода за оборудованием в TPS описывается последовательностью, представленной на схеме 2.

Схема 2. Системный образ действий при внедрении ТРМ в Производственной системы Тойота.

Как эффективный инструмент бережливого производства метод Всеобщего ухода за оборудованием в последнее время активно внедряется в России на многих предприятиях — Ярославском шинном заводе (холдинг «СИБУР-Русские шины»), Чепецком механическом заводе, Челябинском заводе по производству пластиковых окон (ООО «Эталон»), кондитерской фабрике ОАО «Большевик» в Москве и др.

Статьи по теме:

- Проект TPM (Общее производительное обслуживание оборудования): Первые шаги к стандартизации

- TPM в ВСМПО-АВИСМА: Аварийные простои пресса сократились почти до нуля

- Tetra Pak: Как Московская и Киевская фабрики покорили очередную вершину TPM

- Система TPM (Всеобщее обслуживание оборудования) на Бугульминском механическом заводе

- Повышение эффективности работы баночной линии на пивоваренном заводе путем внедрения системы ТРМ

Источник: up-pro.ru

Cистема TPM

TPM (Total Productive Maintenance) – система всеобщего ухода за используемым на предприятии оборудованием. Нацелена на повышение уровня эффективности техобслуживания, что позволяет сокращать различные потери, связанные с применением производственной техники.

Главная цель применения системы – предупредить, заранее выявить дефекты технического оснащения, способные привести к еще большим проблемам.

- Своевременного обслуживания;

- Недопущения серьезных поломок, простоев;

- Повышения производительности;

- Совершенствования оборудования.

Предполагается, что система TPM охватывает все предприятие, ее внедрение происходит на всех производственных линиях. Основой системы является составление графика профилактических работ по техобслуживанию, проведению процедур смазки, очистки, мероприятий по общей проверке.

Принципы TPM

- Автономное обслуживание;

- Плановое обслуживание;

- Качественное обслуживание;

- Непрерывное улучшение / Кайдзен;

- Раннее управление оборудованием;

- Обучение сотрудников;

- Безопасность, здоровье, окружающая среда;

- ТРМ в офисах.

Перечисленные принципы предполагают участие всех операторов, ремонтников в едином процессе обслуживания, а также их ответственность за состояние технического оснащения предприятия. Сотрудники, работающие на оборудовании, должны вести постоянное наблюдение, контроль за особенностями функционирования используемой техники. При отклонении от рабочих норм они должны сразу же обращаться в ремонтные службы. Последние незамедлительно обязаны реагировать на такие обращения и сразу же принимать необходимые меры.

Этапы внедрения ТРМ

- Выбирается оборудование для экспериментального применения системы. Это может быть оборудование, которое просто улучшить или проблемное или с ограниченной мощностью.

- Выбранное оборудование приводится в полностью рабочее состояние.

- Измеряется общая эффективность оборудования.

- Устраняются основные потери, выявленные путем применения стратегии Кайдзен.

- Внедряются методы профилактического обслуживания.

Результаты применения ТРМ

- Повышается качество продукции;

- Сокращается количество жалоб потребителей;

- Снижаются расходы на техобслуживание;

- Увеличивается производительность оборудования;

- Сокращаются случаи внепланового ремонта;

- Уменьшается время простоя;

- Снижается себестоимость производства;

- Полностью ликвидируются технические дефекты;

- Повышается удовлетворенность работой у сотрудников;

- Увеличивается окупаемость инвестиций;

- Снижается аварийность на предприятии.

Обратите внимание на программу тренинга:

Посмотрите другие статьи по этой теме:

- Что такое Шесть сигм?

- Что такое система 5S?

- Метод «Диаграмма Парето»

- Кайдзен. Что такое кайдзен

- Канбан. Что такое канбан

- Бережливое производство в офисе. Бережливый офис

Поделиться в соц. сетях

Источник: training-partner.ru

ТРМ или всеобщий уход за оборудованием

TPM (Total Productive Maintenance, всеобщий уход за оборудованием) — это подход к обслуживанию производственного оборудования, направленный на постоянное поддержание его работоспособного состояния. По сути это концепция, описывающая оптимизацию технического обслуживания (ТОиР) и его совмещение с целями производства. TPM — важная часть более глобальной концепции бережливого производства (Lean Manufacturing).

В этой статье обсудим, почему этот подход важен именно сейчас и как внедрить его в компании.

Зачем компании качественный сервис?

В условиях падения платежеспособности рубля новое оборудование, как и запасные части к нему стремительно дорожают. Одним из последствий санкций против России стало разрушение привычных логистических цепочек для доставки запчастей и расходников иностранного производства. Пока у сервисных центров остаются запасы запчастей, но в отсутствии поставок они сокращаются. И не ясно, когда эти запасы можно будет пополнить. В этих условиях оптимизация обслуживания (качественный сервис) имеет ключевое значение для сохранения бизнеса.

Что такое TPM: определение и суть

Цель всеобщего ухода за оборудованием — увеличение срока его службы с одновременным сокращением всех возможных потерь — длительности простоев, количества брака и несчастных случаев на производстве и т.п.

Идея TPM основана на превентивном обслуживании техники, в котором участвует не только представитель сервисной службы. Такой подход позволяет предотвращать потери, а не бороться с ними по факту. Одной из важнейших компонент TPM также является контроль качества производства.

Отличие TPM от традиционного подхода к техобслуживанию

В отличие от обычного подхода к обслуживанию, в рамках которого следит за оборудованием только сервисный отдел или нанятая специально для этого сервисная компания, TPM предполагает вовлечение в процесс регулярного обслуживания линейного персонала производства и сотрудников смежных отделов. Все они становятся источниками информации о техническом состоянии устройств, сами выполняют простейшие операции и прорабатывают решения высокоуровневых проблем, которые являются источниками потерь. Они же участвуют в улучшении самого процесса обслуживания. Такая всеобщая ответственность исключает классический конфликт отделов производства и сервиса, когда первым выгоднее эксплуатировать оборудование на износ, а вторым — останавливать процессы для проведения работ. Вместо этого концепция TPM предлагает сервисной службе стремиться к эффективности работы оборудования, а производственникам — к сокращению простоев.

Задачи, которые решает ТРМ

Задача TPM — сократить периоды неэффективной работы оборудования:

- процессы пуско-наладки;

- работу вхолостую;

- эксплуатацию оборудования на неоптимальной скорости.

Также TPM стремится устранить любые потери:

- паузы в работе;

- мелкие неисправности;

- брак производства;

- несчастные случаи, связанные с оборудованием.

В результате повышается эффективность использования дорогостоящего оборудования вместе с производительностью всего предприятия. Поскольку себестоимость готовой продукции складывается в том числе и из амортизации техники, она снижается. А благодаря вниманию к сокращению брака повышается общее качество производства.

Правило пяти «С»

TPM начинается с организации рабочего пространства. Этот процесс описывается правилом «пяти С»:

- Сортировка. Необходимо рассортировать все содержимое рабочего места, отсеяв ненужное. Это позволяет не терять площади и не рассеивать внимание, освободив рабочее место для выполнения своих непосредственных задач.

- Соблюдение порядка. Этот пункт предполагает, что на рабочем месте следует соблюдать порядок, чтобы облегчить поиск необходимых инструментов и расходников.

- Содержание в чистоте. Залог безопасности рабочего места — сохранение чистоты во времени.

- Стандартизация. Однотипные действия и части процессов, в том числе условия соблюдения первых трех пунктов, необходимо стандартизировать. Это сэкономит время на длинной дистанции.

- Совершенствование. Рабочее место и процессы следует постоянно улучшать.

Восемь принципов TPM

TPM базируется на восьми базовых принципах.

Автономное обслуживание

Принцип подразумевает, что ежедневное обслуживание оборудования осуществляют работающие с ним операторы без привлечения сервисного отдела.

Внедрение этого принципа ведет к тому, что операторы лучше понимают станки, на которых работают, вовремя выявляют поломки или ситуации, которые скоро к ним приведут. А специалисты сервисного отдела привлекаются для решения более сложных задач, т.е. их загрузка оптимизируется.

Плановое техническое обслуживание

Согласно этому принципу любое оборудование нуждается в плановом обслуживании, к которому привлекается уже сервисный отдел, а не только оператор. График этого обслуживания можно запросить у производителя или рассчитать самостоятельно на основе собранной статистики и прогноза показателя отказов. Как правило, планировать такие работы помогают инструменты систем автоматизации обслуживания, например в Окдеск есть календарное представление и функционал учета регламентных работ.

Попробуйте Okdesk — это бесплатно

Простая и быстрая автоматизация задач по сервисному обслуживанию и технической поддержке ваших заказчиков. Внедрение без программистов. Бесплатный доступ ко всем возможностям на 14 дней.

Грамотный подход к плановому обслуживанию помогает уменьшить длительность и частоту внеплановых остановок, ускоряет само обслуживание (к нему можно подготовиться). Одновременно прорабатывается логистика закупки расходников и запчастей, т.е. дополнительно оптимизируются складские запасы.

Контроль качества обслуживания

В ходе обслуживания причины дефектов анализируются и если выявляется повторяемость, устраняется проблема более высокого порядка. Это позволяет сократить количество простоев оборудования и затраты на его запуск.

Непрерывное улучшение

Этот принцип подразумевает, что сотрудники совместными усилиями улучшают работу с оборудованием, сокращая потери. Для этого из разных отделов предприятия формируются кросс-функциональные группы.

Раннее управление разработкой оборудования

Опыт в обслуживании оборудования используется для разработки устройств следующего поколения. Это позволяет упростить обслуживание и ускорить запуск новой техники.

Обучение персонала

В соответствии с этим принципом специалисты, работающие с оборудованием, а также управленцы различных уровней проходят дополнительное обучение, которое помогает лучше разобраться в особенностях устройств. Это позволяет переложить самые простые задачи по обслуживанию на линейный персонал, мотивируя их не эксплуатировать технику на износ, а следить за увеличением срока ее эксплуатации.

Безопасность и здоровье

Согласно этому принципу, реализованный в соответствии с «правилом пяти С» порядок на рабочем месте и выстроенные процессы позволяют сократить риски для здоровья людей, сократить аварии и связанный с ними простой.

TPM в офисах

Аналогичные практики применяются для административного персонала в офисах, напрямую не связанных с производственными процессами.

Основные этапы внедрения ТРМ

Вводить всеобщий уход за оборудованием на конкретном предприятии стоит поэтапно.

Шаг 1 — выбор оборудования для эксперимента

Выбирая плацдарм для эксперимента, лучше ориентироваться на то оборудование, где возможен быстрый результат от внедренных улучшений. Это позволит оценить перспективность идеи и возможно даже окупить ее. Не стоит выбирать оборудование с повторяющимися серийными проблемами — без опыта в данной сфере решить их может быть сложно.

Шаг 2 — приведение оборудования в полноценное рабочее состояние

На этом шаге к выбранному оборудованию необходимо применить «правило пяти С» — привести в порядок рабочую зону, снабдить ее подсказками, что и где должно лежать и т.п. Выделите задачи по обслуживанию, проверке и настройке оборудования, которые могли бы взять на себя рядовые сотрудники, а не представители сервисной службы. Максимально стандартизируйте все процессы и проведите обучение.

Шаг 3 — измерение Общей эффективности оборудования

На этом этапе необходимо учесть и проанализировать все незапланированные простои оборудования. Для этого используется метрика Overall Equipment Effectiveness — доля времени, в течение которого оборудование было продуктивным. Первые измерения должны стать отправной точкой для отслеживания последующих улучшений.

Шаг 4 — устранение основных потерь

После анализа текущей ситуации можно внедрять изменения — выявлять источники наибольших потерь и устранять их. Для этого формируются кросс-функциональные команды, включающие операторов оборудования, менеджмент и представителей сервисной службы. После внедрения изменений необходимо повторить измерение OEE, чтобы оценить результаты.

Шаг 5 — внедрение методов профилактического обслуживания

После устранение самых очевидных дефектов можно внедрять профилактические операции. Наладьте отслеживание замены изнашивающихся деталей, оптимизируйте график предиктивного обслуживания, чтобы сократить простои.

Результаты TPM на производственных предприятиях

Внедрение всеобщего ухода за оборудованием не дает мгновенного эффекта. Но уже в течение года будет заметно:

- сокращение брака на производстве;

- оптимизация режимов работы оборудования, за счет этого большая эффективность его использования;

- увеличение производительности;

- уменьшение расходов на техническое обслуживание и повышение его эффективности (в том числе за счет постоянного улучшение процессов обслуживания);

- сокращение внеплановых простоев оборудования;

- сокращение себестоимости продукции;

- снижение аварийности и травматичности производства.

Практические примеры использования метода TPM

Среди прочих в России принципы всеобщего ухода за оборудованием используют следующие предприятия:

- ОАО «КАМАЗ» — внедрил не только TPM, но и цифровые инструменты для автоматизации управления техническим обслуживанием и ремонтом.

- ОАО «Северсталь» — на Балаковском заводе еще в 2016 году ввели практику совместного обслуживания оборудования с подачей заявок на ремонт в электронном виде;

- Ярославский шинный завод начал с внедрения правила пяти С в цеху по производству грузовых цельнометаллокордных шин еще в 2009 году, поставив в качестве цели повышение безопасности производства и качества итоговой продукции;

- Челябинский завод по производству пластиковых окон «Эталон» — молодое полностью автоматизированное предприятие самостоятельно разработало и внедрило стандарты технического обслуживания, добившись в результате повышения общей эффективности оборудования на 15%.

Также проводили внедрения:

- Калужская пивоваренная компания;

- Завод «Автоприбор»;

- Кондитерская фабрика ОАО «Большевик»;

- и многие другие.

Принципы TPM легче внедрять на производстве, если взаимоотношения сервисной службы (или аутсорсера) с производственным отделом уже хотя бы частично автоматизированы.

Как правило, средства автоматизации сервисного обслуживания, в том числе Okdesk, имеют функционал, обеспечивающий планирование регламентных и ремонтных работ и напоминания о важных проверках оборудования. Кроме того, они позволяют реализовать самообслуживание производственного отдела — обеспечить подачу от них заявок на ремонт и обслуживания силами сервисников. Таким образом инструменты автоматизации формируют базу для внедрения основ бережливого производства, удобную как сервисному отделу (компании), так и производству.

Выводы

Постоянная закупка нового оборудования для производства не является залогом роста качества выпускаемой продукции.

Оборудование необходимо эксплуатировать и обслуживать должным образом. Периоды экономической нестабильности, когда предприятия сокращают расходы, лишний раз заставляют искать резервы. И вместо увольнения ценных кадров с перераспределением обязанностей лучше подумать о том, что правильной организацией процессов можно добиться большей эффективности технического обслуживания и производства.

Такой подход не дает моментального результата, но в перспективе позволит не только продержаться в кризис, но и обойти конкурентов уже на этапе роста экономики.

Попробуйте Okdesk — это бесплатно

Простая и быстрая автоматизация задач по сервисному обслуживанию и технической поддержке ваших заказчиков. Внедрение без программистов. Бесплатный доступ ко всем возможностям на 14 дней.

Источник: okdesk.ru