Управление техническим состоянием активов в течение их жизненного цикла осуществляется путем применения к ним мер технического воздействия.

Здесь и далее под активами понимается основное технологическое оборудование, машины, здания, сооружения, участвующие в процессе производства. А под мерами технического воздействия — техническое обслуживание, ремонты, техническое перевооружение и реконструкция, списания и замены.

Многие годы во всем мире к выработке мер технического воздействия применялся планово-предупредительный подход (ППП), при котором объем и периодичность воздействий на оборудование определяется регламентами на основе норм наработки и без учета фактических рисков отказа. Концептуально ППП сфокусирован на том, как избежать отказов.

В конце 70-х годов на Западе был предложен [1] и затем развит [2] новый подход, который получил название Reliability-Centered Maintenance (RCM). Его основная идея состоит в том, что меры технического воздействия должны определяться с учетом последствий отказов. В этой связи RCM включает процедуру анализа критичности отказов и выбор соответствующих мер воздействия, в том числе эксплуатацию до отказа (ремонт после отказа) для некритичных отказов.

Что такое экспертиза промышленной безопасности?

Отечественный ГОСТ 18322-2016 дает такое определение RCM (п. 2.2.22): техническое обслуживание, основанное на методологии определения оптимального набора операций ТО и частоты их применения, с учетом вероятностей и последствий отказов на любом уровне разукрупнения.

Программа обслуживания, сформированная на основе RCM, обеспечивает абсолютный минимум последствий отказов, а не минимум отказов как таковых. Поскольку сочетание вероятности и последствий отказа — это и есть риск, то по сути RCM представляет собой риск-ориентированный подход (РОП), в завершенном виде представленный в работе [3].

Сами авторы RCM отмечали и настаивали, что их подход — это путь к максимальной надежности, а не способ сэкономить или сократить затраты. Тем не менее существуют ограничения — временные, финансовые, кадровые. В этой связи возникла идея ранжировать оборудование по критичности [4], чтобы на основе RCM подвергнуть пересмотру программы обслуживания только наиболее критичной его части [5].

Американский Институт исследований в области электроэнергетики (EPRI) в 2006 году предложил [6] энергокомпаниям подход к управлению активами, который помогает концентрировать их ограниченные ресурсы на тех задачах технического обслуживания и ремонта (ТОиР), которые наилучшим образом способствуют достижению их целей.

В 2006 году в структуре ТНК-ВР была разработана концепция информационной системы управления надежностью энергоснабжения добывающих активов компании (ИСУНЭ). Она предполагала [7] формирование стратегии ТОиР оборудования, исходя из его важности и риска отказа. На основе этой концепции был выполнен проект внедрения ИСУНЭ, ядром которой стал программный комплекс TRIM [8].

Таким образом, развитие РОП пошло по пути достижения локального минимума последствий отказов при заданных ресурсных ограничениях. Нечто подобное в настоящее время активно внедряется в российской энергетике. Об этом свидетельствует, в частности, недавнее (январь 2020 года) утверждение Паспорта ведомственного проекта «Единая техническая политика — надежность энергоснабжения». Проект имеет целью повышение надежности и эффективности функционирования ЕЭС России путем внедрения риск-ориентированного управления.

ТПиР семинар 03.12

РОП в управлении активами электроэнергетики

Отход от господства ППП и введение РОП в управление активами энергетики — это во многом вынужденная мера. Глубокий кризис 90-х годов вызвал спад производства в электроэнергетике на 21%. Уровень инвестиций в отрасль снизился в 5 раз, что привело за 10 лет к росту износа оборудования до 52%, снижению объемов капитальных ремонтов и их качества. В последующие годы негативные тенденции переломить не удалось, что привело к росту износа в среднем по отрасли до 65%.

Тариф на электрическую энергию практически исчерпал потенциал роста, и энергокомпании оказались не в состоянии финансировать и выполнять весь объем работ, предусмотренный в рамках ППП. Ограниченность ресурсов и неоптимальный подход приводят к недовыполнению работ на оборудовании, имеющем большую важность для надежности объектов электроэнергетики.

У промышленных потребителей проявилась неудовлетворенность характеристиками получаемой из сети электроэнергии. Просадки напряжения, искажения его формы, внеплановые аварийные отключения нарушают технологический процесс производства, приводят к ухудшению качества продукции, порче сырья и полуфабрикатов, повреждению и отказам дорогостоящего оборудования или сокращению срока его службы. Предприятия несут прямой и косвенный ущерб, который в некоторых случаях достигает сотен миллионов рублей. Возникла тенденция ухода промышленных потребителей от централизованного энергоснабжения и создания собственной генерации (НЛМК, Череповецкий металлургический комбинат и другие). Этому способствует тот факт, что стоимость электроэнергии из ЕЭС приблизилась к ее стоимости от собственных генерирующих мощностей, включая стоимость их строительства.

Таким образом, ППП перестал соответствовать экономическим реалиям в электроэнергетике. В обозримом будущем энергокомпании будут вынуждены решать задачу обеспечения надежности при высоком износе оборудования и ограниченности ресурсов.

В связи с высокой социальной значимостью и системообразующей ролью электроэнергетики, постановлением Правительства РФ №1401 от 19 декабря 2016 года (далее — ПП 1401) установлена система сбора данных и мониторинга ключевых показателей технико-экономического состояния объектов электроэнергетики. Мониторингу подлежат показатели эффективности реализуемых в отрасли мероприятий и связанных с ними затрат на поддержание технического состояния оборудования, показатели эффективности мероприятий по снижению затрат на ТОиР. Этим же постановлением введен РОП в отношении активов электроэнергетики, хотя сам термин РОП при этом не использовался.

В частности, определены виды технического состояния оборудования, им поставлены в соответствие уровни риска и меры технического воздействия на активы. Введено понятие «индекс технического состояния» (ИТС) — безразмерная величина в диапазоне от 0 до 1, которая характеризует техническое состояние оборудования и рассчитывается на основании специальных методик. Введен подход к расчету физического износа оборудования на основе формулы:

Тем самым ПП 1401 заложило основу для централизованного управления процессами поддержания и обновления основных фондов в масштабе всей отрасли на основе единого показателя для всех субъектов электроэнергетики — ИТС. Ценность ИТС в том, что это интегральный показатель верхнего уровня, который объединяет значения показателей технического состояния нижнего уровня в единую величину, удобную для сравнения и оценки. На основе ИТС приводится к одной системе координат состояние разнородных объектов, фактическое состояние которых оценивается параметрами различной физической природы и измеряется принципиально различными средствами неразрушающего контроля.

Наконец, в ПП 1401 сформулирован сам принцип РОП: определение оптимального вида, состава и стоимости технического воздействия на основании фактических и прогнозных значений ИТС и оценок уровней технического риска. Важно, что этот принцип охватывает не только ремонтные, но также инвестиционные воздействия на активы (техническое перевооружение).

Содержание РОП конкретизировано в «Стратегии развития электросетевого комплекса Российской Федерации» (далее — Стратегия). Сама Стратегия утверждена распоряжением Правительства РФ №511-р от 03.04.2013, а сведения о РОП в нее внесены распоряжением Правительства РФ №2664-р от 29.11.2017. В частности, в подразделе «Приоритизация финансирования операционной и инвестиционной деятельности» в качестве одной из основных задач Стратегии определен постепенный переход к организации ремонта с учетом рисков. Вводится понятие системы принятия решений о приоритетности воздействия на оборудование, основанной на данных о техническом состоянии и рисках (с учетом вероятности отказа и последствий такого отказа), которая позволит сконцентрировать ограниченные операционные и инвестиционные ресурсы в точке максимальной отдачи, исходя из требований надежности. Как видим, здесь уже раскрывается критерий оптимальности: максимум надежности энергоснабжения потребителей при данном ресурсном обеспечении, что соответствует минимуму рисков.

Очевидно, что внедряемый РОП существенно отличается от ППП. Концептуально изменение состоит в том, что вместо жестко регламентированного ППП ставится задача выбора технического воздействия исходя из текущего профиля рисков. Для этого РОП предусматривает ранжирование оборудования и воздействий на него по степени риска, определение приоритетов и отказ от второстепенных задач, даже если их выполнение рекомендовано заводом-изготовителем.

Таким образом, внедряемый РОП состоит в определении вида, объема и приоритетности технических воздействий на оборудование, исходя из оценки риска предупреждаемых ими отказов, и формировании программы работ, обеспечивающей минимум совокупного риска при заданных ресурсных ограничениях.

Иными словами, суть РОП состоит в том, чтобы направить ограниченные ресурсы на выполнение тех работ, которые дадут наибольший вклад в снижение риска отказов, вместо того чтобы «размазывать» их «ровным слоем» по всему объему работ, регламентированному в системе ППР.

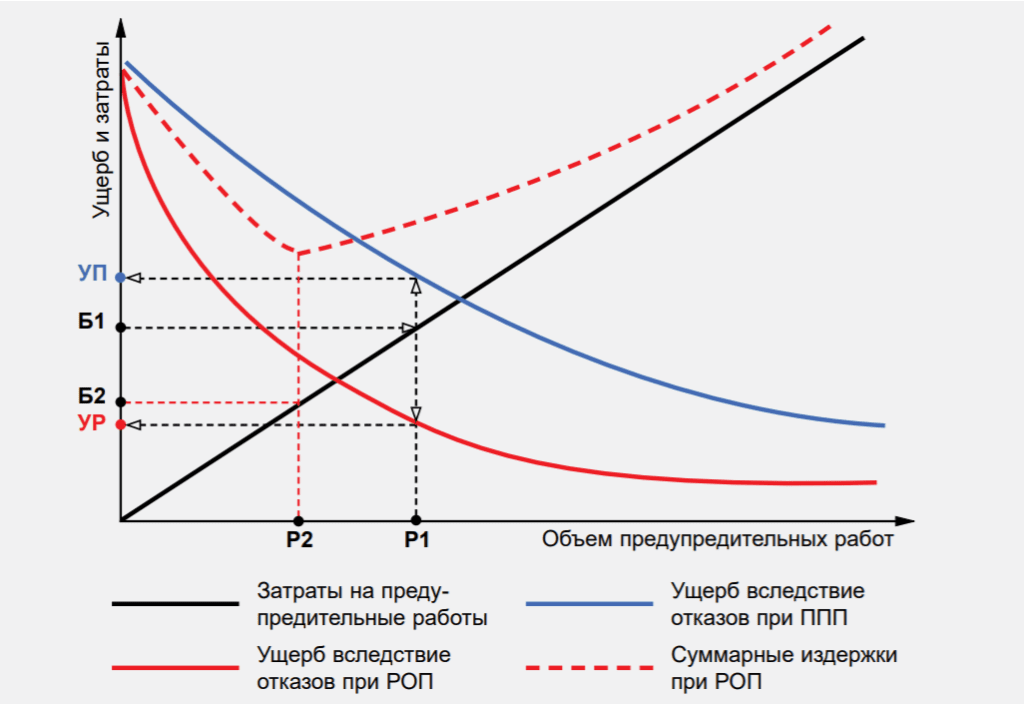

На рис. 1 иллюстрируется отличие между ППП и РОП. Здесь в одной системе координат отражена нарастающая функция затрат на предупредительные работы и убывающие функции ущерба, причиняемого отказами, в зависимости от объема предупредительных работ.

Если при ППП оптимума не существует, а работы, предписанные регламентами, должны выполняться полностью, то при РОП можно найти минимум суммарных издержек (ущерб от отказов затраты на работы), оптимальный бюджет Б2 и объем работ Р2, соответствующий минимуму стоимости жизненного цикла оборудования.

Нормативное регулирование РОП

Количественная оценка риска включает в себя вероятность отказа, которая, в свою очередь, связана с техническим состоянием оборудования. Следовательно, РОП предполагает использование данных о техническом состоянии при определении мер технического воздействия на оборудование.

До недавнего времени обслуживание по состоянию в энергетике допускалось только для трансформаторов, а в отношении остального оборудования применялся ППП. Приказом Минэнерго РФ от 25.10.2017 №1013 утверждены новые «Правила организации технического обслуживания и ремонта объектов электроэнергетики» (далее — Правила), открывшие возможность широкого применения обслуживания по состоянию.

Основное изменение состоит в том, что согласно Правилам субъекты электроэнергетики выбирают вид организации ремонта из двух возможных:

- планово-предупредительный ремонт (ППР),

- ремонт по техническому состоянию.

Таким образом, с принятием Правил произошел переход от почти безальтернативного ППР к рациональному выбору вида ТОиР, что является значительным шагом в развитии практики управления активами. Возрастает и роль данных неразрушающего контроля: если раньше эти данные могли использоваться только для уменьшения периодичности обслуживания, установленной регламентами ППР, то при полноценном ремонте по состоянию они позволят как сократить, так и увеличить срок до очередного технического воздействия на оборудование.

Для поддержки РОП было бы целесообразно внести в Правила третий вид организации ремонта — ремонт на основе оценки риска (рис. 2).

Во исполнение ПП 1401 приказом Минэнерго РФ от 26.07.2017 №676 утверждена «Методика оценки технического состояния основного технологического оборудования и линий электропередачи электрических станций и электрических сетей» (далее — Методика).

Эта Методика на сегодня является ключевым звеном нормативного регулирования РОП. Ее основная ценность в том, что она предоставляет порядок расчета ИТС на всех уровнях разукрупнения — ИТС функционального узла, ИТС единицы оборудования, ИТС объекта электроэнергетики, ИТС субъекта электроэнергетики в целом или его обособленного подразделения (электростанция, генерирующая компания, предприятие электрических сетей и т.д.).

Идея такого рода ИТС в энергетике не нова [9]. Методика содержит обширный справочный материал, в котором перечислены функциональные узлы основного технологического оборудования предприятий электроэнергетики, параметры их технического состояния, контролируемые средствами неразрушающего контроля и технической диагностики, граничные значения этих параметров и шкалы их пересчета в безразмерные баллы.

Методика также содержит математический аппарат для расчета ИТС на всех уровнях: путем средневзвешенного суммирования либо балльных оценок физических параметров состояния на нижнем уровне (функциональный узел), либо значений ИТС нижележащего уровня. Для этих целей в Методике имеется справочный материал по весовым коэффициентам параметров и функциональных узлов.

Получаемый таким образом ИТС (безразмерная величина от 0 до 100) обладает свойством масштабируемости, которое позволяет ранжировать по его значению объекты и субъекты электроэнергетики:

- ИТС принимает одинаковое значение при одинаковом уровне технического состояния единиц оборудования, объектов и субъектов электроэнергетики;

- ИТС принимает одинаковое значение в случае равного уровня технического состояния вне зависимости от типа объекта электроэнергетики.

К сожалению, область применения Методики в части сетевого оборудования ограничена силовыми трансформаторами напряжением 110 кВ и выше; линиями электропередачи напряжением 35 кВ и выше. При этом более всего изношены сети напряжением 0,6—10 кВ, и на них приходится до 80% аварий. Таким образом, Методика не охватывает как раз те активы, которыми более всего востребован РОП, а это до 90% общей протяженности сетей.

Указанная Методика активно используется. Индекс технического состояния применяется для оценки готовности субъектов электроэнергетики к работе в отопительный сезон, в соответствии с Приказом Минэнерго РФ от 27.12.2017 №1233. Динамика ИТС используется Минэнерго РФ для оценки эффективности ремонтных и инвестиционных программ субъектов энергетики и физического износа. В целом ИТС формирует единую шкалу для всех субъектов электроэнергетики, которая позволяет проводить бенчмаркинг и управлять эффективностью активов компаний независимо от структуры активов и форм собственности. В рамках каждого субъекта шкала ИТС служит основой для ранжирования оборудования и определения приоритетов при планировании ресурсного обеспечения ТОиР, технического перевооружения и реконструкции (ТПиР).

Это, кстати, ответ на вопрос специалистов низового уровня, которые иногда не понимают, для чего нужен ИТС. В Методике прямо указано, что ИТС применяется при формировании и актуализации перспективных (многолетних) графиков ремонта, годовой ремонтной программы, комплекса мероприятий по техническому перевооружению и реконструкции. Для управления оперативной ремонтной деятельностью ИТС неприменим.

Важной надстройкой над указанной выше Методикой являются утвержденные приказом Минэнерго РФ от 19.02.2019 №123 «Методические указания по расчету вероятности отказа функционального узла и единицы основного технологического оборудования и оценки последствий такого отказа (далее — Методические указания). Необходимость разработки этого документа установлена Стратегией и самой Методикой.

Методические указания предоставляют соответствующий математический аппарат и рекомендации для прогноза вероятности отказа на основе текущих и прогнозных значений ИТС, расчета последствий и риска отказа как произведения его вероятности на его последствия. Для прогноза изменения ИТС используется линейная экстраполяция. Это в принципе оправданно, так как достоверно подобрать экстраполирующую функцию невозможно в силу низкой репрезентативности данных и небольшого временного диапазона значений ИТС. Тангенс угла наклона экстраполирующей функции отражает скорость ухудшения технического состояния.

Вместе с тем существуют значительные пробелы в нормативном регулировании РОП. В той же Стратегии предусмотрена разработка предложений по совершенствованию порядка формирования программ технического обслуживания, ремонта, технического перевооружения и реконструкции. Однако это не привело до настоящего времени к появлению документа с условным названием «Методика формирования программ ТОиР и ТПиР на основе оценки рисков отказа», а Методические указания не содержат рекомендаций на этот счет И.Н. АНТОНЕНКО, начальник отдела маркетинга ООО «НПП «СпецТек», к. т. н.

Заключение

Несмотря на сложности в российской электроэнергетике идет последовательное внедрение риск-ориентированного подхода к управлению активами. Тому есть объективные причины, о которых было сказано выше. Поскольку при внедрении РОП не обойтись без информационных технологий, о ходе работ можно судить по соответствующим проектам в области цифровизации.

Давно стали общим местом проекты развития информационных систем управления производственными активами (СУПА), направленные на реализацию функциональности по расчету и прогнозированию ИТС. Выполняются и более продвинутые пилотные проекты. К ним, в частности, относится проект «Прогнозирование вероятности отказов оборудования» в ПАО «Ленэнерго», цель которого — внедрение инструментов предиктивной аналитики данных системы управления производственными активами, автоматизированных систем мониторинга и диагностики оборудования. Или, например, проект «Цифровая воздушная линия электропередачи» в ПАО «МРСК Северо-Запада», одна из целей которого — создание системы прогнозирования отказов [10].

Субъекты электроэнергетики уже заявляют об использовании РОП при формировании программ технического обслуживания и ремонта. Можно сказать, что участники этой большой и серьезной работы фактически руководствуются принципом «дорогу осилит идущий».

Список литературы

Журнал Prostoev.NET № 1(22) 2020

И.Н. АНТОНЕНКО, начальник отдела маркетинга ООО «НПП «СпецТек», к. т. н.

Источник: prostoev.net

Строго по графику: как в РусГидро работает система проверки графиков планирования

Продолжаем рассказывать об инструментах проектного менеджмента, которые разработаны в РусГидро, и успешных примерах их использования.

«Вестник» продолжает серию публикаций, посвященных инструментам проектного менеджмента, которые разработаны в РусГидро, и успешным примерам их использования. В этот раз Дамир Балтабаев, начальник управления по крупным проектам ПКМ Департамента реализации производственных программ РусГидро, и Сергей Лукашевич, руководитель группы по реализации ПКМ Жигулевской ГЭС, рассказали о внедренной в компании системе проверки графиков планирования – важном подспорье для планировщиков и руководителей проектов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Снежный ком ошибок

Любой крупный проект в рамках программы технического перевооружения и реконструкции (ТПиР) начинается с составления графика, включающего все этапы работ в привязке ко времени выполнения и к деньгам. На начальном этапе в самом общем виде его составляют руководитель и планировщик проекта, но в ходе реализации, когда к делу подключаются подрядные организации, они дополняют и детализируют этот документ. От корректно составленного графика во многом зависит реализация задуманного к нужному сроку, а иногда и успех проекта в целом. Однако нередко проблемы начинаются уже на этой стадии. Руководитель или планировщик проекта могут неверно проставить связи задач в графике, пропустить нужные данные, выстроить график в логике, понятной только им.

«В результате может получиться неструктурированный и почти неприменимый на практике набор данных. А когда график передается для дальнейшей детализации подрядчикам, подобные проблемы возрастают кратно», – объясняет Дамир Балтабаев.

Залог доверия к данным

Чтобы свести число таких ошибок к минимуму, в управлении по крупным проектам ПКМ Департамента реализации производственных программ дополнили информационную систему Календарно-сетевого планирования (ИС КСП) специальным функционалом. Алгоритм фиксирует проблемные места в графике по двум десяткам различных критериев, помогая руководителю проекта и планировщику существенно повысить качество своей работы и сократить трудозатраты на планирование.

«Раньше у коллег из нашего управления буквально начинал «дергаться глаз» при виде десятков графиков проектов с сотнями ошибок, которые нужно переварить за считаные часы. Поэтому мы спроектировали и запустили систему проверки качества графиков, – продолжает Дамир Балтабаев. – Пока информационная система не скажет заказчику, что подготовленный подрядчиком график можно смотреть на предмет технического содержания, процесс дальше не двинется. Если же подрядчик будет тянуть время, получит неприятный штраф, о чем сказано в его договоре».

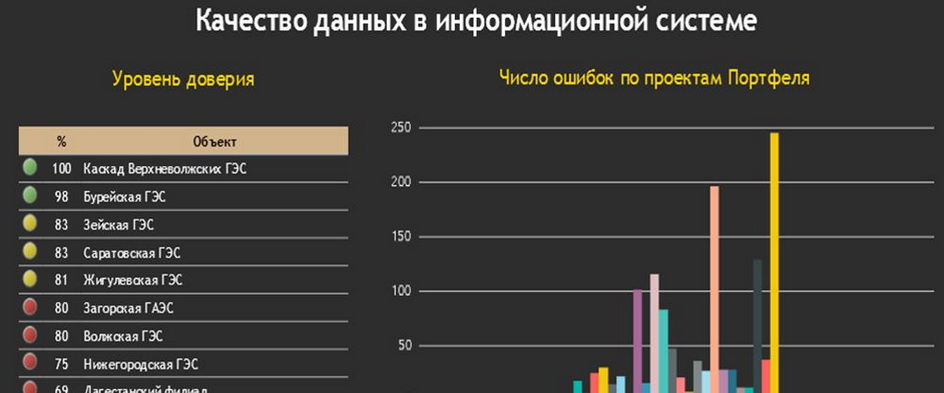

Система контроля выстроена гибко: в каждом процессе в рамках проекта контролируется различный набор метрик. При этом на уровень программы и портфеля проекта выводится интегральная метрика – уровень доверия к данным.

Красные индикаторы указывают на недостатки графика проекта

Если содержащиеся в графике данные не соответствуют критичным метрикам, это признак того, что принимать решение по этому проекту не стоит. При этом ни одна метрика не считается вручную, все автоматизировано.

В результате внедрения системы повысилось качество календарно-сетевых графиков, возросла скорость их согласования, снизились трудозатраты экспертов, проверяющих графики.

«Главное, чего мы добились: данным стали больше верить, – говорит Дамир Балтабаев. – Кроме того, теперь при составлении графиков коллеги могут использовать опыт, полученный при реализации разных проектов.

Восстановить связи

На второй по мощности гидростанции в Европе, Жигулевской ГЭС, реализуется более трех десятков проектов в рамках программы ТПиР. Два из них относятся к самой сложной категории А: реконструкция ОРУ 500 кВ и техническое перевооружение гидромеханического оборудования. Их общая стоимость – около 6 млрд руб., а количество этапов в каждом превышает несколько сотен. Иными словами, графики этих проектов в ИС КСП выглядят действительно устрашающе. Без системы контроля за их корректным заполнением Сергею Лукашевичу, руководителю группы по реализации ПКМ, не обойтись.

К примеру, в рамках проекта есть несколько взаимосвязанных задач: монтаж или укрупненная сборка какой-либо единицы оборудования должны начинаться только после ее поставки. Если пропустишь этот момент в огромном массиве данных, может нарушиться вся логика реализации проекта, график станет бесполезным.

Но система видит такие нюансы и выдает предупреждение: «Отсутствуют связи либо связи неверные». Другой пример: чтобы избежать ошибок в планировании производственных программ и балансировке финансовых ресурсов, к каждому этапу в графике нужно привязывать взаиморасчеты. Если этой связки нет, сроки и деньги в графике разъезжаются, планы перестают соответствовать действительности. Управление таким проектом будет требовать больших трудозатрат. В этом случае система также подаст сигнал тревоги и не пропустит ошибку.

Система позволяет быстро оценить качество данных по проектам в филиалах компании

«До того, как был внедрен функционал проверки корректности графиков, выискивать ошибки можно было часами, – рассказывает Сергей Лукашевич. – Сейчас же я нажимаю одну кнопку и мгновенно вижу все недочеты в привязке к конкретным этапам работ. В целом функция проверки качества данных экономит нам примерно 20% рабочего времени.

Еженедельно в филиале мы собираемся на совещании по реализации инвестпроектов, выводим на большой экран агрегатор отчетности о ходе исполнения проектов ТПиР, наглядно видим, насколько корректно представлены все данные, и можем по необходимости что-то поправить, это очень удобно».

Источник: up-pro.ru

Программа тпир что такое

Монтажные работы на гидроагрегате № 1 Воткинской ГЭС. Фото Ольги Егельницкой

В этом году у участников системы управления проектами ТПиР появился собственный рейтинг, разработанный Департаментом реализации производственных программ. Разбираемся, зачем нужен такой формат, какие используются критерии оценок и можно ли доверять результатам рейтинга.

Соревновательный эффект

Система управления проектами ТПиР внедрена в ПАО «РусГидро» еще в 2015 году. С годами система развивалась, ее участники накапливали опыт, получали знания, повышали компетенции, открывали в себе новые способности и выявляли слабые места, искали области для улучшений. Кто-то продвинулся по карьерной лестнице. Однако если какие-то результаты были видны коллегам и руководителям, то, как развивался тот или иной специалист год от года, оценить было невозможно, так как не было данных о результатах работы участников проектов за предыдущие периоды. В 2019 году с целью повышения интереса персонала филиалов к проектной деятельности через соревновательность и выявления примеров для подражания в компании приняли решение о создании специального рейтинга.

Работа по разработке методики оценки рейтинга была поручена начальнику управления по крупным проектам Программы комплексной модернизации Департамента реализации производственных программ Дамиру Балтабаеву. Параллельно с этим он разработал специальный цифровой сервис, который в автоматическом режиме выбирает данные из информационной системы календарно-сетевого планирования (ИС КСП) и рассчитывает рейтинг по заданной формуле, визуализируя результат. Несколько месяцев понадобилось на тестирование методики, анализ результатов, уточнение формул расчета, и в апреле 2020 года этот подход был утвержден.

| Три шага, которые помогут сделать рейтинг эффективным инструментом в управлении результатами работы команды: |

| 1. Для каждой роли в команде нужно определить сбалансированные критерии оценки эффективности, мотивирующие на личное развитие и повышение культуры проектной деятельности. |

| 2. Расчет критериев оценки эффективности должен быть публичным, объективным, не зависимым от человеческого фактора. |

| 3. Важно использовать рейтинг при принятии управленческих решений. |

Оценка по ролям

У каждого участника проектной деятельности своя роль: технический руководитель филиала, руководитель проекта, планировщик проекта, технический куратор, ответственный исполнитель. Роли закреплены и описаны в стандарте РусГидро по управлению проектами ТПиР, у всех есть обязанности и ответственность.

Так, руководитель проекта отвечает за подбор участников в команду проекта и организацию ее деятельности, выполнение инвестпроекта на объекте, соблюдение сроков и стоимости работ, решает организационные и технические вопросы, определяет потребность в ресурсах (площадки, машины, механизмы, помещения). При необходимости инициирует внесение изменений в проект, например, если в ходе выполнения работ появились ограничения, которые раньше нельзя было предусмотреть, или стали доступны новые технологии, появилось новое оборудование.

Планировщик проекта ведет календарно-сетевой график проекта, делает отчеты о ходе его выполнения, проводит анализ рисков, которые могут повлиять на результат, готовит предложения по необходимым изменениям проекта, а также итоговый отчет после его завершения, ведет архив документов.

Оценка участников проектной деятельности выполняется по одним и тем же критериям, определенным в методике. Для разных ролей, с учетом степени их влияния на тот или иной критерий, предусмотрены разные веса в оценке.

«После нескольких месяцев использования мы провели анализ изменения значений рейтинга участников в сравнении с качеством и эффективностью их деятельности в части реализации производственной программы ТПиР. Для этого взяли КПЭ «Выполнение поквартальных графиков финансирования и освоения инвестиционной программы нарастающим итогом с начала года», посчитанный на каждую неделю тех месяцев, когда использовалась методика, наложили на него рейтинг участников проектной деятельности и статистику об уровне доверия к данным в ИС КСП. Анализ показал, что в ожидании внедрения методики и во время ее использования работники стали стремиться улучшать свой рейтинг и повышать качество данных по проектам в информационной системе, что положительно отразилось на динамике изменения инвестиционного КПЭ», – рассказал Дамир Балтабаев.

Авторы идеи предпринимают шаги для дальнейшего развития инструмента рейтингования. Ее результаты могли бы учитываться в системе материального стимулирования для успешных участников команд, в кадровой политике – при ротации или при включении работника в кадровый резерв, а также получить распространение в «дочках» РусГидро.

Герой нашего рейтинга

По итогам октября топ‑10 руководителей проектов возглавил Антон Вдовин. Он пришел на Саратовскую ГЭС в 2011 году из ОАО «Турборемонт-ВКК» (ныне АО «Гидроремонт-ВКК») на должность руководителя Группы турбинного и гидромеханического оборудования и уже через год возглавил Группу по реализации Программы комплексной модернизации.

Источник: www.vestnik-rushydro.ru