Для учета воды.

Обслуживает 2 теплообменных контура.

Питание от литиевой батареи 3,6 В (в монтажном отсеке).

Поставляются следующие модели:

СПТ943.1

Базовая конфигурация подключения датчиков: 2 x (3V+3T+2Р).

Обеспечивает питание преобразователей объема.

Назначение

Тепловычислитель СПТ943 — двухканальный прибор, предназначенный для автоматизации учета теплопотребления. Рассчитан на работу в составе теплосчетчиков для открытых и закрытых систем водяного теплоснабжения.

Соответствие стандартам

Тепловычислитель удовлетворяет требованиям ГОСТ Р 51649-2000, ГОСТ Р 51522-99, ГОСТ Р 51350-99. В основе алгоритмов вычисления тепловой энергии и массы теплоносителя лежат рекомендации МИ 2412-97 и «Правила учета тепловой энергии и теплоносителя».

Функциональные возможности

- Обслуживание двух независимых тепловых нагрузок, для каждой из которых может быть выбрана любая из двенадцати схем учета с тремя преобразователями расхода, двумя преобразователями давления и двумя или тремя преобразователями температуры.

- Подключаемые датчики:

— шесть термопреобразователей сопротивления 100 П;

СПТ961. Как разобраться в инструкции. Как писать программы

— четыре преобразователя давления с выходным сигналом 4 — 20 мА;

— шесть преобразователней расхода с числоимпульсным выходным сигналом частотой до 1000 Гц.

Метрологические характеристики

Пределы погрешности при измерении:

— расхода (относительная) ± 0,05 %;

— температуры (абсолютная) ± 0,15 °С;

— разности температур (абсолютная) ± 0,03 °С;

— давления (приведенная) ± 0,1 %;

— времени (относительная) ±0,01 %.

Пределы погрешности при вычислении:

— количества тепловой энергии и массы (относительная) ± 0,02 %;

— объема (относительная) ± 0,01 %.

Эксплуатационные показатели

Температура окружающего воздуха — от минус 10 до 50 °С.

Относительная влажность — 95% при 35 °С.

Степень защиты от пыли и воды — IP54.

Габаритные размеры 208x206x87 мм.

Питание — от литиевой батареи (возможность замены без демонтажа) или от внешнего источника 12 В.

Программный комплекс СПСеть®

Предназначенный для сбора и представления данных в информационно-измерительной системе ЛОГИКА , основными техническими компонентами которой являются приборы СПГ761-СПГ763, СПЕ542, СПТ961, СПТ961М.

СПСеть поддерживает процедуры чтения из приборов и записи в приборы значений настроечных параметров, процедуры чтения и регистрации текущих и архивных значений измеряемых и вычисляемых параметров. Функционирует под управлением операционных систем Win9Х/NT.

Программа ПРОЛОГ

Предназначена для сбора архивных данных с приборов СПГ741, СПГ761-СПГ763, СПТ941-СПТ943, СПТ961, СПТ961М и формирования отчетов потребителей энергоснабжающим организациям. Функционирует под управлением операционных систем Win9Х/NT/2000/XP.

Программное обеспечение для работы с приборами серии ЛОГИКА

ОРС-сервер «ЛОГИКА»

Предназначен для стандартного интегрирования всех приборов, выпускаемых фирмой, в автоматизированные системы различного назначения, поддерживающие спецификации OPC Foundation для обмена данными.

Программа ТЕХНОЛОГ

Предназначена для автоматизации проверки приборов пятого поколения фирмы ЛОГИКА, в число которых входят тепловычислители СПТ941 (мод. 941.10, 941.11), СПТ943, СПТ961 (мод. 961.1, 961.2), корректоры СПГ742, СПГ761 (мод. 761.1, 761.2), СПГ762 (мод. 762.1, 762.2), СПГ763 (мод.

763.1, 763.2) и адаптер АДС97.

На использование программы ориентированы методики поверки приборов и методы испытаний на соответствие техническим условиям.

Источник: www.masterflo.ru

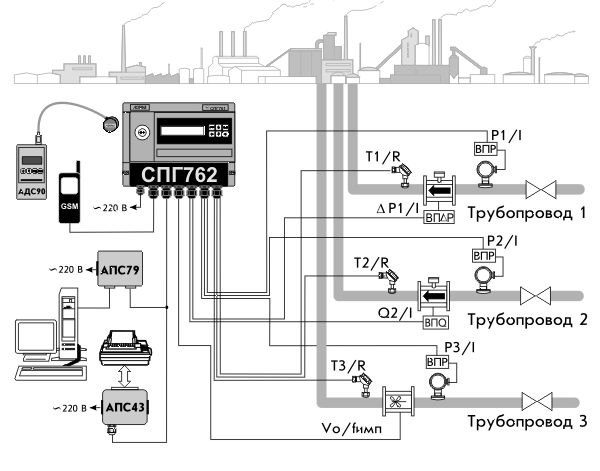

Корректор СПГ762 (мод. 762.2)

Параметры для платежной системы для формирования чеков:

Предмет расчета:

Способ расчета:

ЗАКАЗАТЬ ПОВЕРКУ ИЛИ РЕМОНТ (скачать опросный лист и заявку)

КУПИТЬ ПРИБОР (скачать прайс производителя)

ЗАКАЗАТЬ ПРОЕКТ И МОНТАЖ (связь с отделом)

Назначение

Корректоры СПГ762 (мод. 762.1, 762.2), предназначены для измерения электрических сигналов, соответствующих параметрам чистых газов и газовых смесей различного состава, и последующего вычисления расхода и объема газа, приведенных к стандартным условиям (Тс=20 °С, Рс=0,101325 МПа).

Корректоры рассчитаны для работы в составе измерительных комплексов (систем), предназначенных для учета азота, аргона, аммиака, ацетилена, водорода, воздуха, гелия, доменного газа, кислорода, коксового газа, метана, природного газа, пропилена, окиси углерода, двуокиси углерода, хлора и этилена.

Корректоры обеспечивают комплексное решение широкого круга задач:

— коммерческий учет газов;

— контроль технологических параметров потока газа;

— организация систем диспетчеризации и контроля потребления газа.

Соответствие стандартам

Алгоритмы вычислений физических характеристик, расхода и объема соответствуют ГОСТ 8.586.1-2005. ГОСТ 8.586.5-2005, МИ2311-94, ГОСТ 8.740-2011 для рабочих условий.

Функциональные возможности

Корректоры рассчитаны на работу совместно с датчиками расхода, объема, перепада давления, давления и температуры газа, а также, при необходимости, с датчиками плотности и влажности.

Корректоры могут обслуживать до двенадцати трубопроводов. Непосредственно к прибору могут быть подключены:

восемь преобразователей с выходным сигналом тока 0-5, 0-20 или 4-20 мА;

четыре преобразователя с выходным импульсным или частотным сигналом 0-5 кГц;

четыре термопреобразователя сопротивления с характеристикой 50П, Pt50, 100П, Pt100, 50М, 100М.

Для модели 763.2 посредством адаптеров АДС97, подключаемых по дополнительному интерфейсу RS485, количество входов для подключения датчиков может быть увеличено.

Адаптер АДС97 имеет 4 входа для подключения датчиков расхода с импульсными выходными сигналами, 4 входа для подключения датчиков различного назначения с унифицированными токовыми выходными сигналами, 4 входа для подключения термопреобразователей сопротивления. К корректору СПГ763.2 можно подключить один или два адаптера АДС97.

Корректоры осуществляют непрерывный контроль входных электрических сигналов и параметров потока газа. Любые недопустимые отклонения параметров и сигналов от нормы фиксируются в архиве диагностических сообщений с привязкой по времени. Средние и суммарные значения измеряемых и вычисляемых параметров заносятся в архивы, причем, с привязкой к расчетному дню и часу. Существует три типа архивов, имеющие различную глубину хранения:

часовые архивы — 1080 ч;

суточные архивы — 366 сут.;

месячные архивы — 24 мес.

В специальных архивах ведется учет полного времени работы, перерывов электропитания и изменений настроечных параметров. Приборы имеют два уровня защиты данных: пароль и защищенный пломбой механический переключатель. Время последнего включения и выключения переключателя защиты данных фиксируется программой прибора и не может быть изменено пользователем.

Для реализации коммуникационных возможностей приборы снабжены интерфейсами: RS232C, оптическим по стандарту IEC1107, одним (мод.763.1) или двумя (мод. 763.2) RS485. Максимальная скорость обмена данными по всем интерфейсам равна 57600 бод. Второй интерфейс RS485 в модели 763.2 предназначен, главным образом, для подключения адаптеров — расширителей АДС97, но может применяться и для объединения приборов в сеть.

Программные средства СПСеть®, ПРОЛОГ, ОРС-сервер «ЛОГИКА» поддерживают работу с новыми приборами. Программа ТЕХНОЛОГ поддерживает их в части автоматизации процедур поверки.

Метрологические характеристики

Погрешность при рабочих условиях не превышает:

± 0,05% (приведенная) — по показаниям расхода, давления и перепада давления при работе с токовыми входными сигналами 4-20 мА;

± 0,05% (относительная) — по показаниям расхода при работе с числоимпульсными и частотными входными сигналами;

± 0,1°C (абсолютная) — по показаниям температуры для термопреобразователе Pt100, 100П, 100М.

Эксплуатационные показатели

| Температура окружающей среды | от -10 до +50°С |

| Относительная влажность | 95% при 35 °C |

| Степень защиты от воды и пыли | IP65 |

| Габаритные размеры | 244x220x70 мм |

| Электропитание | 220 В ± 30%, 50 Гц |

| Потребляемая мощность | 7 В·А |

Монтаж и установка

Техническая документация

Купить оборудование АО НПФ «ЛОГИКА» по ЗАВОДСКИМ ценам можно в компании АФИНА. Наши специалисты всегда готовы помочь с выбором, предложить оптимально подходящий вариант и наиболее выгодную цену.

Получить оборудование можно со склада в Ижевске или оформить доставку в любой регион России.

Источник: udm18.ru

#Автоматизация #Технологии #Процессы #ИТ #Записки #Журнал #Блог #Форум

Содержимое архива

Задание

Готовую контрольную с файлом от программы скинуть в архиве на сайт (минимум 6 листов)

Выполнять в программе logo soft siemens 6 версии

Установка программ идет попрорядку от 3 версии к 6

https://yadi.sk/d/LW2jP9gNdGK8R программа logo soft siemens 6 версии

Схему можно сделать в Microsoft Office Visio

0 Равномерная загрузка трех потребителей

1 Промышленные ворота

2 Управление последовательностью операций станка для сварки кабеля

3 Управление работой дренажных насосов

4 Ступенчатый выключатель вентилятора

5 Последовательное управление отопительными котлами

6 Управление подъемной платформой

7 Уничтожение возбудителей болезней с помощью фумигации

8 Сверлильный станок

9 Сверлильный станок 2

Решенное 7 вариант

Содержание

Введение 3

Задание 5

Выбор компонентов 6

Составление схемы 6

Программа для контроллера LOGO 7

Заключение 9

Введение

Программируемый логический контроллер (сокр. ПЛК; перевод на русский — контроллер с программируемой логикой)

Программируемый контроллер — электронная составляющая промышленного контроллера, специализированного (компьютеризированного) устройства, используемого для автоматизации технологических процессов.

Из истории создания ПЛК.

Первые логические контроллеры появились в виде шкафов с набором соединённых между собой реле и контактов. Эта схема задавалась жёстко на этапе проектирования и не могла быть изменена далее. Первым в мире, программируемым логическим контроллером, в 1968 году стал Modicon 084 (1968) (от англ. modular digital controller), имевший 4 кБ памяти. в 1970-е годы широко использовался термин микропроцессорный командоаппарат. В 1971 году принятии стандарта IEC61131-3. Современные ПЛК являются свободно программируемыми.

В качестве основного режима работы ПЛК выступает его длительное автономное использование, зачастую в неблагоприятных условиях окружающей среды, без серьёзного обслуживания и практически без вмешательства человека. Иногда на ПЛК строятся системы числового программного управления станков. ПЛК являются устройствами реального времени. ПЛК имеют ряд особенностей, отличающих их от прочих электронных приборов, применяемых в промышленности:

• в отличие от микроконтроллера (однокристального компьютера) — микросхемы, предназначенной для управления электронными устройствами — областью применения ПЛК обычно являются автоматизированные процессы промышленного производства в контексте производственного предприятия;

• в отличие от компьютеров, ориентированных на принятие решений и управление оператором, ПЛК ориентированы на работу с машинами через развитый ввод сигналов датчиков и вывод сигналов на исполнительные механизмы;

• в отличие от встраиваемых систем ПЛК изготавливаются как самостоятельные изделия, отдельные от управляемого при его помощи оборудования.

В системах управления технологическими объектами логические команды, как правило, преобладают над арифметическими операциями над числами с плавающей точкой, что позволяет при сравнительной простоте микроконтроллера (шины шириной 8 или 16 разрядов), получить мощные системы, действующие в режиме реального времени. В современных ПЛК числовые операции в языках их программирования реализуются наравне с логическими. Все языки программирования ПЛК имеют лёгкий доступ к манипулированию битами в машинных словах, в отличие от большинства высокоуровневых языков программирования современных компьютеров.

Имеются различные виды ПЛК.

Основные ПЛК, Программируемое (интеллектуальные) реле, Программные ПЛК на базе IBM PC-совместимых компьютером, ПЛК на базе простейших микропроцессоров, Контроллер ЭСУД.

Структуры систем управления.

Централизованная, распределенная, удаленное управление и мониторинг.

Наиболее распространенные фирмы .

Siemens Logo, Mitsubishi Alpha/Alpha XL, Schneider Electric Zelio Logic II,

Moeller easy/ Allen-Bradley Pico, Crouzet Millenium II+,III, Omron ZEN, AutomationDirect DirectLOGIC 06, Овен ПЛК 100 и Овен ПЛК 150 — с RS-485 и EtherNe, KOYO Click

Задание

Для заданной системы (табл.1):

— выберите компоненты для заданной системы (контроллер, датчики, реле, контакторы и др.);

— составьте принципиальную схему соединений;

— составьте программу для контроллера LOGO!.

Таблица 1

Варианты заданий

№

варианта Название системы

7 Уничтожение возбудителей болезней с помощью фумигации

7) Уничтожение возбудителей болезней с помощью фумигации

На птицефабриках для обработки яиц, предназначенных для выращивания цыплят, проводится фумигация (окуривание газом), чтобы освободить их от возбудителей болезней. Газ образуется в газовой камере и находиться там определенное время. Затем он снова отсасывается вентилятором.

Требования: Нажатием на кнопку начинается процесс фумигации. Немедленно вводится в действие газогенератор. С помощью задержки выключения он выключается через 10 минут (время фумигации зависит от размера камеры). Теперь газ должен определенное время находиться в помещении, чтобы иметь возможность уничтожить возбудителей болезней.

Через 5 минут включается вентилятор, чтобы вытянуть газ. Вентилятор также работает 10 минут. Через индикатор режима работы сигнализируется, что процесс фумигации идет.

Должна быть предусмотрена возможность отдельно включать и выключать вентилятор.

• I1Вход Кнопка включения/ выключения (замыкающий контакт)

• I2 Вход Кнопка включение/ выключение вентилятора (замыкающий контакт)

• B00* Таймеры

• Q1 Газогенератор

• Q2 Вентилятор

• Q3 Индикатор режима работы

Схема

SB1 – Запуск фумигации

SB2 – вкл вентилятора

К1 — контактор газа генератора

К2 — контакт вентилятора

Н1- лампа индикации работы

К2.1 К1.1 — силовые выключатели

Программа для контроллера LOGO

Для выполнения контрольной работы я буду пользоваться программой LOGO!Soft Comfort v. 6.

Нажимаем Файл – Создать — Функциональная блок-схема

С помощью панели инструментов слева составляем блок схему

Коротким нажатием кнопки I1 начинается процесс фумигации. Немедленно водиться в работу газогенератор на выходе Q1. С помощью таймера с задержкой на отключение B001 он отключается через 10 минут (для ускорения эмуляции таймер стоит на 4 сек.).Через 10 минут таймеры B002 и 3 включается вентилятор через 5 минут. который отключится через 10 минут (6 секунд для эмуляции).

Через выход Q3 идет индикация процесса фумигации. Процесс может быть остановлен в любой момент через генератор случайных B004 чисел, если нажать кнопку I1 более 3 секунд. Выходы с Q1 по Q3 сбрасываются. После сброса программа может быть запущена в любой момент.

Нажатием кнопки I1 проходит через B005 и включает Q2 вентилятор.

При выполнении данной контрольной работы я научился выбираеть схему и необходимые элементы системы, для контроллера Siemens Logo и написал программу в приложении Logo SoftComfort.

Уничтожение возбудителей болезней с помощью фумигации

На птицефабриках для обработки яиц, предназначенных для выращивания цыплят, проводится фумигация (окуривание газом), чтобы освободить их от возбудителей болезней. Газ образуется в газовой камере и находиться там определенное время. Затем он снова отсасывается вентилятором.

Преимущества и особенности.

Времена фумигации и проветривания могут быть легко адаптированы к соответствующему размеру камеры. Благодаря этому возможно простое применение программы включения для других установок. Возможно простое назначение кнопке I1 двух функций (включение и выключение). Необходимо меньше компонентов, чем при обычном решении.

Требования: Нажатием на кнопку начинается процесс фумигации. Немедленно вводится в действие газогенератор. С помощью задержки выключения он выключается через 10 минут (время фумигации зависит от размера камеры). Теперь газ должен определенное время находиться в помещении, чтобы иметь возможность уничтожить возбудителей болезней.

Через 5 минут включается вентилятор, чтобы вытянуть газ. Вентилятор также работает 10 минут. Через индикатор режима работы сигнализируется, что процесс фумигации идет.

Должна быть предусмотрена возможность отдельно включать и выключать вентилятор.

Составленная схема соответствует требованиям.

Последний раз редактировалось Артём Мамзиков Пт мар 29, 2019 20:40, всего редактировалось 3 раза. количество слов: 152

Источник: diyit.ru