Типовая программа (типовой алгоритм) технического диагностирования состоит из наиболее общих этапов работ, присущих различным типам диагностируемых объектов. Перечень и последовательность выполнения таких этапов приведены на рис. 1.4.

Первый этап технического диагностирования включает анализ эксплуатационно-технической документации и данных оперативной диагностики. Этот этап является предварительным и позволяет получить ретроспективную информацию об объекте диагностирования, определить соответствие проекту использованных материалов и фактического конструктивного исполнения, фактических условий эксплуатации (нагрузок, температур, рабочих сред и др.) проектным, выбрать определяющие параметры технического состояния, предварительно установить ожидаемые деградационные процессы, составить перечень элементов и участков объекта диагностирования, которые в наибольшей степени предрасположены к появлению повреждений и дефектов. Анализу подлежат нормативно-техническая, проектная, монтажная и ремонтно-эксплуатационная документация, заключения экспертиз промышленной безопасности, проведенных ранее, а также научно-техническая информация по отказам и повреждениям аналогичных объектов.

Видео-курс «Основы визуального и измерительного контроля»

Натурное обследование объекта осуществляют в несколько последовательных этапов. В первую очередь проводят визуально-измерительный контроль, измерение геометрических параметров объекта и размеров выявленных дефектов. На объектах, имеющих большие габаритные размеры, выполняют геодезическую съемку.

Результатом этого этапа является выявление изменения геометрии объекта, наличия поверхностных видимых дефектов и уточнение объема неразрушающего контроля. Далее неразрушающими методами выполняют толщинометрию и дефектоскопию элементов и участков объекта, выявленных на предварительном этапе диагностирования и уточненных при визуальном контроле. При необходимости производят исследование структуры, определение химического состава и механических свойств материалов.

Анализ эксплуатационно- технической документации, данных оперативной диагностики

Натурное обследование объекта: визуально измерительный контроль, геодезическая съемка, толщинометрия и дефектоскопия сварных швов и основного металла неразрушающими методами

Металлографическое обследование, определение механических свойств и состава материала

Выполнение проверочных расчетов на прочность и устойчивость. Испытание под нагрузкой.

Анализ выявления повреждений, определение их причин, уточнение определяющих параметров.

Должников С.Л. Проведение строительного контроля

Проведение дополнительных исследований

Оценка остаточного ресурса

Принятие окончательного решения

Снижение рабочих параметров

Рис. 1.4. Алгоритм технического диагностирования

В большинстве случаев натурное обследование завершают испытанием объекта под нагрузкой на прочность, устойчивость и герметичность. Испытаниям предшествуют соответствующие проверочные расчеты с учетом выявленных дефектов.

Проверочные расчеты в соответствии с нормативной документацией (ГОСТ 14249-89, 25859-83, 26202-84, 24755-89, РД 03-421-01, ПБ 03-605-03 и др.) выполняют по допускаемым напряжениям с учетом коэффициентов запаса. Величина запаса определяется физико-механическими характеристиками материала конструкции и условиями ее нагружения. Расчет фактических напряжений при проверке их соответствия допускаемым значениям и определении коэффициентов запаса можно заменить определением этих напряжений с помощью номограмм по величине коэрцитивной силы (см. 7.7 и 12.5).

Оборудование считают работоспособным, если его несущие элементы имеют запасы прочности выше следующих нормативных значений:

nт= 1,5 — запас прочности до образования пластического шарнира (по пределу текучести);

nв = 2,4 — запас прочности по пределу прочности;

nк = 2,0 — запас прочности по критическому коэффициенту интенсивности напряжений.

Если расчетный коэффициент запаса ниже установленных значений, то принимают решение о снижении рабочих параметров диагностируемого оборудования (давления, температуры, расхода) или выводе его из эксплуатации.

На завершающем этапе диагностирования выполняют анализ выявленных дефектов и повреждений, их соответствие нормам и критериям, установленным в нормативно-технической документации, дают оценку технического состояния объекта. Выясняют необходимость проведения дополнительных исследований с целью уточнения определяющих параметров на основе уточнения напряженно-деформированного состояния, деградационных процессов и фактических характеристик материалов.

При признании объекта работоспособным, а также при наличии возможности восстановления его работоспособности выполняют прогнозный расчет остаточного ресурса по определяющим параметрам технического состояния с учетом скорости роста соответствующих дефектов и повреждений.

По результатам технического диагностирования принимают решение о возможности и условиях дальнейшей эксплуатации объекта: продолжении эксплуатации на рабочих или сниженных параметрах, необходимости ремонта объекта или демонтажа из-за невозможности или нецелесообразности его дальнейшего использования.

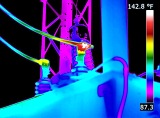

В зависимости от конструктивного исполнения в типовую программу диагностирования вносят изменения и дополнения, учитывающие особенности конкретного объекта и предусматривающие проведение дополнительных исследований и применение различных методов неразрушающего контроля: например, контроль состояния магистральных трубопроводов с помощью специальных снарядов-дефектоскопов, инструментальное обследование состояния оснований и опор, тепловизионное обследование в режиме эксплуатации объектов с термоизоляционным покрытием (например, изотермических резервуаров для хранения сжиженного газа), дополнительное обследование фундамента ГПА и конструкций зданий насосных и компрессорных станций и др.

Источник: studfile.net

Техническая диагностика и методы технического диагностирования

Техническая диагностика — область знаний, охватывающая теорию, методы и средства определения технического состояния объекта. Назначение технической диагностики в общей системе технического обслуживания — снижение объема затрат на стадии эксплуатации за счет проведения целевого ремонта.

Техническое диагностирование — процесс определения технического состояния объекта. Оно подразделяется на тестовое, функциональное и экспресс-диагностирование.

Периодическое и плановое техническое диагностирование позволяет:

- выполнять входной контроль агрегатов и запасных узлов при их покупке;

- свести к минимуму внезапные внеплановые остановки технического оборудования;

- управлять старением оборудования.

Комплексное диагностирование технического состояния оборудования дает возможность решать следующие задачи:

- проводить ремонт по фактическому состоянию;

- увеличить среднее время между ремонтами;

- уменьшить расход деталей в процессе эксплуатации различного оборудования;

- уменьшить объем запасных частей;

- сократить продолжительность ремонтов;

- повысить качество ремонта и устранить вторичные поломки;

- продлить ресурс работающего оборудования на строгой научной основе;

- повысить безопасность эксплуатации энергетического оборудования:

- уменьшить потребление ТЭР

Тестовое техническое диагностирование — это диагностирование, при котором на объект подаются тестовые воздействия (например, определение степени износа изоляции электрических машин по изменению тангенса угла диэлектрических потерь при подаче напряжения па обмотку двигателя от моста переменного тока).

Функциональное техническое диагностирование — это диагностирование, при котором измеряются и анализируются параметры объекта при его функционировании по прямому назначению или в специальном режиме, например определение технического состояния подшипников качения по изменению вибрации во время работы электрических машин.

Экспресс-диагностирование — это диагностирование по ограниченному количеству параметров за заранее установленное время.

Объект технического диагностирования — изделие или его составные части, подлежащие (подвергаемые) диагностированию (контролю).

Техническое состояние — это состояние, которое характеризуется в определенный момент времени при определенных условиях внешней среды значениями диагностических параметров, установленных технической документацией на объект.

Средства технического диагностирования — аппаратура и программы, с помощью которых осуществляется диагностирование (контроль).

Встроенные средства технического диагностирования — это средства диагностирования, являющиеся составной частью объекта (например, газовые реле в трансформаторах на напряжение 100 кВ).

Внешние устройства технического диагностирования — это устройства диагностирования, выполненные конструктивно отдельно от объекта (например, система виброконтроля на нефтеперекачивающих насосах).

Система технического диагностирования — совокупность средств, объекта и исполнителей, необходимая для проведения диагностирования по правилам, установленным технической документацией.

Технический диагноз — результат диагностирования.

Прогнозирование технического состояния это определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени, в течение которого сохранится работоспособное (неработоспособное) состояние объекта.

Алгоритм технического диагностирования — совокупность предписаний, определяющих последовательность действий при проведении диагностирования.

Диагностическая модель — формальное описание объекта, необходимое для решения задач диагностирования. Диагностическая модель может быть представлена в виде совокупности графиков, таблиц или эталонов в диагностическом пространстве.

Существуют различные методы технического диагностирования:

Визуально-оптический метод реализуется с помощью лупы, эндоскопа, штангенциркуля и других простейших приспособлений. Этим методом пользуются, как правило, постоянно, проводя внешние осмотры оборудования при подготовки его к работе или в процессе технических осмотров.

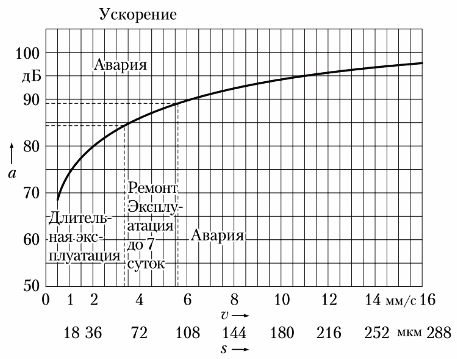

Виброакустический метод реализуется с помощью различных приборов для измерения вибрации. Вибрация оценивается по виброперемещению, виброскорости или виброускорению. Оценка технического состояния этим методом осуществляется по общему уровню вибрации в диапазоне частот 10 — 1000 Гц или по частотному анализу в диапазоне 0 — 20000 Гц.

Взаимосвязь параметров вибрации

Тепловизиониый (термографический) метод реализуется с помощью пирометров и тепловизоров. Пирометрами измеряется температура бесконтактным способом в каждой конкретной точке, т.е. для получения информации о температурном ноле необходимо этим прибором сканировать объект. Тепловизоры позволяют определять температурное поле в определенной части поверхности диагностируемого объекта, что повышает эффективность выявления зарождающихся дефектов.

Метод акустической эмиссии основан на регистрации высокочастотных сигналов в металлах и керамике при возникновении микротрещин. Частота акустического сигнала изменяется в диапазоне 5 — 600 кГц. Сигнал возникает в момент образования микротрещин. По окончании развития трещины он исчезает. Вследствие этого при использовании данного метода применяют различные способы нагружения объектов в процессе диагностирования.

Магнитный метод используется для выявления дефектов: микротрещин, коррозии и обрывов стальных проволок в канатах, концентрации напряжения в металлоконструкциях. Концентрация напряжения выявляется с помощью специальных приборов, в основе работы которых лежат принципы Баркгаузсна и Виллари.

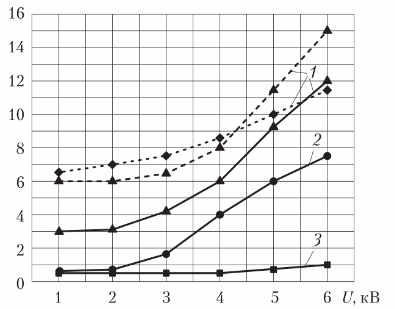

Метод частичных разрядов применяется для выявления дефектов в изоляции высоковольтного оборудования (трансформаторы, электрические машины). Физические основы частичных разрядов состоят в том, что в изоляции электрооборудования образуются локальные заряды различной полярности. При разнополярных зарядах возникает искра (разряд). Частота этих разрядов изменяется в диапазоне 5 — 600 кГц, они имеют различную мощность и длительность.

Существуют различные методы регистрации частичных разрядов:

- метод потенциалов (зонд частичных разрядов Lemke-5);

- акустический (применяются высокочастотные датчики);

- электромагнитный (зонд частичных разрядов);

- емкостный.

Для выявления дефектов в изоляции станционных синхронных генераторов с водородным охлаждением и дефектов в трансформаторах на напряжение 3 — 330 кВ применяется хромотографический анализ газов . При возникновении различных дефектов в трансформаторах в масле выделяются различные газы: метан, ацетилен, водород и т.д. Доля этих растворенных в масле газов чрезвычайно мала, тем не менее имеются приборы (хромотографы), с помощью которых указанные газы выявляются в трансформаторном масле и определяется степень развития тех или других дефектов.

Для измерения тангенса угла диэлектрических потерь в изоляции в высоковольтном электрооборудовании (трансформаторы, кабели, электрические машины) применяется специальный прибор — мост переменного тока. Этот параметр измеряется при подаче напряжения от номинального до 1,25 номинального. При хорошем техническом состоянии изоляции тангенс угла диэлектрических потерь не должен изменяться в этом диапазоне напряжения.

Графики изменения тангенса угла диэлектрических потерь: 1 — неудовлетворительное; 2 — удовлетворительное; 3 — хорошее техническое состояние изоляции

Кроме того, для технического диагностирования валов электрических машин, корпусов трансформаторов могут использоваться следующие методы: ультразвуковой, ультразвуковая толщинометрия, радиографический, капиллярный (цветной), вихретоковый, механические испытания (твердометрия, растяжение, изгиб), рентгенографическая дефектоскопия, металлографический анализ.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник: electricalschool.info

Лекция 7. Методы и средства технического диагностирования

Техническая диагностика представляет собой систему методов, применяемых для установления и распознания признаков, характеризующих техническое состояние оборудования. Все методы технического диагностирования разделяются на субъективные (органолептические) и объективные (приборные).

Несмотря на развитие аппаратных средств измерений и контроля, большая роль в определении неисправностей и нахождении повреждений механического оборудования приходится на субъективные методы, предполагающие использование человеческих органов чувств. Комплекс таких органолептических методов контроля получил название осмотр. Осмотр, включает в себя элементы визуального, измерительного контроля, восприятия шумов и вибраций, оценку степени нагрева корпусных деталей, методы осязания, используемые для определения фактического состояния оборудования и его составных частей, процессов их функционирования и взаимодействия, влияния окружающей среды и условий эксплуатации.

Органолептические методы

Органолептический метод (органо- + греч. leptikos — способный взять, воспринять) основан на анализе информации, воспринимаемой органами чувств человека (зрение, обоняние, осязание, слух) без применения технических измерительных или регистрационных средств. Эта информация не может быть представлена в численном выражении, а основывается на ощущениях, генерируемых органами чувств. Решение относительно объекта контроля принимается по результатам анализа чувственных восприятий. Поэтому точность метода существенно зависит от квалификации, опыта и способностей лиц, проводящих диагностирование. При органолептическом контроле могут использоваться технические средства, не являющиеся измерительными, а лишь повышающие разрешающие способности или восприимчивость органов чувств (лупа, микроскоп, слуховая трубка и т.п.).

Принятие решения имеет характер «соответствует – не соответствует» и определяется диагностическими правилами типа «если – то», имеющими конкретную реализацию для узлов механизма. Практически, происходит оценка состояния оборудования по двухуровневой шкале – продолжать эксплуатацию или необходим ремонт. Основная цель – обнаружение отклонений от работоспособного состояния механизма. Решение о техническом состоянии механизма принимает технологический или ремонтный персонал, обслуживающий оборудование на основании опыта и производственной ситуации. Принимается решение об остановке оборудования для визуального осмотра и последующего ремонта, продолжения эксплуатации или проведения диагностирования с использованием приборных методов.

Практический опыт показывает, что невозможно заменить механика с его субъективизмом, основанном на знании особенностей эксплуатации и ремонта оборудования. Этот метод является первым уровнем решения задач диагностирования. Стандартами, использование органолептического метода контроля не регламентируется, однако в практике работы служб технического обслуживания он применяется повсеместно. Основываясь на опыте эксплуатации металлургических машин накопленным рядом фирм, данный метод интерпретируется следующим образом.

Основные органолептические методы, используемые при оценке технического состояния механического оборудования.

- Анализ шумов механизмов проводится по двум направлениям:

1.1 Акустическое восприятие, позволяющее оценивать наиболее значимые повреждения, меняющие акустическую картину механизма. Весьма эффективно при определении повреждений муфт, дисбаланса или ослабления посадки деталей, обрыве стержней ротора, ударах деталей. Диагностические признаки – изменение тональности, ритма и громкости звука.

1.2 Анализ колебаний механизмов. В этом методе механические колебания корпусных деталей преобразуются в звуковые колебания при помощи технических или электронных стетоскопов. Электронные средства позволяют расширить возможности человеческого восприятия.

- Контроль температуры позволяет оценить степень нагрева корпусных деталей по уровням «холодно», «тепло», «горячо». «Холодно» – температура менее +20 0 С, «тепло» – температура +30…40 0 С, «горячо» – температура свыше +50 0 С.

Пределом для непосредственного восприятия является температура +60 0 С – выдерживаемая, у большинства тыльной стороной ладони без болевых ощущений в течение 5 с. Использование дополнительных средств – брызг воды позволяет контролировать значения +70 0 С – видимое испарение пятен воды и +100 0 С – кипение воды внутри капли на поверхности корпусной детали. Недопустимым является прикосновение к вращающимся и токоведущим деталям.

- Восприятие вибрации основано на тактильном анализе (как реакции соприкосновения), как и контроль температуры. Значения параметров вибрации субъективно оценить нельзя. Возможен сравнительный анализ вибрации. Абсолютная оценка практически всегда содержит грубые ошибки из-за различных ощущений человека и широкого спектрального состава вибрации. В высокочастотном диапазоне возможности человека по восприятию вибрации ограничены. В низкочастотном диапазоне возможности человека по восприятию вибрации существенно различаются из-за различного уровня подготовки.

- Визуальный осмотр механизма предоставляет большую часть информации о техническом состоянии. Осмотр может проводиться в динамическом режиме (при работающем механизме) и в статическом (при остановленном механизме).

- Методы осязания используются при оценке волнистости, шероховатости, качестве смазочного материала, его вязкости, пластичности, наличии посторонних включений, для оценки шероховатости поверхности поврежденных деталей.

Приборные методы

Наряду с органолептическими методами при техническом диагностировании используются приборные методы, позволяющие получить количественную оценку измеряемого параметра. Диагностирование с применением приборов основано на получении информации в виде электрических, световых, звуковых сигналов, отображающих изменение состояния объекта. В зависимости от физической природы измеряемых параметров различают:

- Механический метод – основан на измерении геометрических размеров, зазоров в сопряжениях, давлений и скорости элементов. Применяется при количественной оценке износа деталей, установлении люфтов и зазоров в сопряжениях, давлениях в гидро- и пневмосетях, сил затяжки резьбовых соединений, номинальной скорости привода. Используется разнообразный мерительный инструмент и приборы: линейки, штангенциркули, щупы, шаблоны, индикаторы перемещения часового типа, динамометрические ключи, ключи предельного момента, манометры.

- Электрический метод (ваттметрия) заключается в измерении: силы тока, напряжений, мощности, сопротивлений и других электрических параметров. Метод позволяет по косвенным параметрам установить техническое состояние механизма. Средства для реализации: амперметры; вольтметры; измерительные мосты; датчики: перемещений, крутящих моментов, давлений; тахогенераторы; термопары.

- Тепловой метод (термометрия) – основан на измерении температурных параметров диагностируемого объекта. С помощью термометрии определяются: деформации, вызываемые неравномерностью нагрева, состояние подшипниковых узлов, смазочных систем, тормозов, муфт. Используются: термосопротивления, термометры, термопары, термоиндикаторы, термокраски, тепловизоры.

- Виброакустические методы (виброметрия) основаны на измерении упругих колебаний, распространяющихся по узлам в результате соударения движущихся деталей при работе механизмов. Область применения: оценка и контроль механических колебаний; определение, распознавание и мониторинг развития повреждений в деталях и конструкциях. Используются: шумомеры, виброметры, спектроанализаторы параметров виброакустического сигнала.

- Методы анализа смазки основаны на определении вида и количества продуктов изнашивания в масле. Применяются способы: колориметрический, полярографический, магнитно-индукционный, радиоактивный и спектрографический.

- Методы неразрушающего контроля: магнитные, вихретоковые, ультразвуковые, контроля проникающими веществами, радиационные, радиоволновые. Методы используются для определения целостности отдельных деталей механизма.

Классификация диагностических приборов может быть проведена по следующим признакам: цифровые и аналоговые, показывающие и сигнализирующие, универсальные и специализированные, стационарные и переносные и др.

Однако, все средства технического диагностирования, используемых для диагностики механического оборудования, по уровню решаемых задач и приборной реализации можно разделить на: портативные, анализаторы и встроенные системы.

Портативные средства технического диагностирования реализуют измерение одного или нескольких диагностических параметров, характеризуются малыми габаритами и отсутствием обмена данных с компьютерными системами (рисунок 40). К их преимуществам относятся: быстрота процесса измерения, простое обслуживание и управление, оперативное и наглядное получение информации в виде одиночного результата, низкая стоимость. Область применения – оперативный контроль технического состояния оборудования работниками ремонтных служб и технологическим персоналом.

Источник: eam.su