Система планово-предупредительного ремонта (ППР)

Система ППР — это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, т.е. после отработки каждой единицей оборудования определенного количества времени производятся профилактические осмотры и плановые ремонты его: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями и условиями эксплуатации.

ППР оборудования предусматривает выполнение следующих работ:

— периодические плановые ремонты:

Межремонтное обслуживание — это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Что такое ППР

Периодические осмотры — осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов.

Периодические плановые ремонты

Малый ремонт — детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание.

Средний ремонт — детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт — полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

— продолжительности ремонтного цикла;

— продолжительности межремонтных и межосмотровых циклов;

— категорий ремонтной сложности (КРС);

— трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл — это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или период работы между двумя капитальными ремонтами.

Структура ремонтного цикла — это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации. Например, для агрегатных финишных станков структура ремонтного цикла имеет следующий вид

где К — это капитальный ремонт (или ввод оборудования в эксплуатацию);

С — средний ремонт;

М — малый ремонт;

1, 2, 3, . 6 — порядковый номер ремонта в цикле.

Продолжительность ремонтного цикла — промежуток времени между двумя капитальными ремонтами.

Категория ремонтной сложности (КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

— прочие (окрасочные, сварочные и др.).

Категория ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

Категория ремонтной сложности универсального оборудования определяется по справочнику ППР.

КРС специального технологического оборудования (a р.c) определяется трудоемкостью ремонтных работ:

где tiслес — норма времени выполнения каждой слесарной операции, в нормо-часах;

tр.е.слес — норма времени на одну ремонтную единицу капитального ремонта оборудования, в нормо-часах;

m — типовой перечень слесарных работ (с указанием процентов замены изношенных важнейших деталей), выполняемых при проведении капитального ремонта.

Для большинства оборудования в машиностроении и приборостроении норма времени на одну ремонтную единицу равна:

— 23 часа для механической части оборудования;

— 11 часов для электрической части.

Источник: studopedia.ru

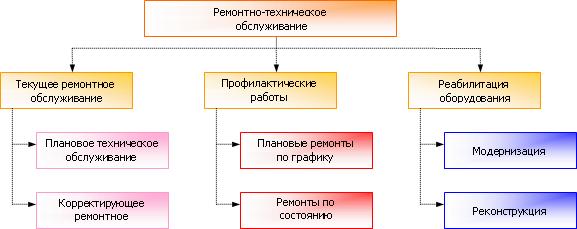

Виды технического обслуживания и ремонтов

Плановое техническое обслуживание – это комплекс процедур по поддержанию работоспособности и исправности оборудования при его эксплуатации.

Корректирующее техническое обслуживание – текущее ремонтное обслуживание по устранению дефектов и отказов оборудования.

Плановые ремонты по графику включаючают ремонты, выполняемые по графику для обеспечения или восстановления работоспособности оборудования. Плановые ремонты выполняются в соответствии с установленным ремонтным циклом и могут подразделяться на текущие, средние, капитальные и др.

Ремонты по состоянию оборудования выполняются с учетом состояния отдельных систем и частей оборудования. Применение систем мониторинга (АСУ ТП) позволяет оптимизировать процесс принятия решений о выводе оборудования в ремонт с учетом его состояния.

Реабилитация включает мероприятия, направленные на полное восстановление ресурса оборудования, изменение конструкции, улучшение его показателей, повышение надежности, снижение энергетических, материальных затрат и трудовых ресурсов при эксплуатации, техническом обслуживании и ремонте.

| наверх |

Технология ремонтов оборудования по состоянию

Один из подходов при управлении ремонтами ооборудования — ресурсный подоход. Суть его заключается в том, что независимо от того, в хорошем состоянии агрегат или узел или нет, при отработке определенного ресурса его требуется заменить.

Технология ремонтов оборудования по состоянию основана на том, что все работы по ремонту и наладке производятся в зависимости от реального текущего технического состояния механизма, контролируемого в процессе эксплуатации на базе измерения соответствующих параметров.

Технология ремонта «по состоянию» позволяет сократить эксплуатационные расходы, существенно повысить ресурс и надежность оборудования, однако для ее внедрения необходимо достаточно точное приборное и методическое обеспечение. Основу технологии перехода на обслуживание и ремонт оборудования по фактическому состоянию составляют методы и средства его диагностики, позволяющие обнаруживать и идентифицировать все потенциально опасные дефекты на начальной стадии развития.

| наверх |

Системы управления ремонтами CMMS ( ТОИР) и концепция EAM

Источник: global-system.ru

Система автоматизации планово-предупредительного ремонта (ППР)

Большая доля оборудования и программного обеспечения требует регулярного обслуживания или планово-предупредительного ремонта.

Регламентные работы «съедают» время и деньги, но позволяют избежать более крупных и дорогостоящих инцидентов и, как следствие, простоев бизнеса клиента.

В тех сегментах, где проблемы с техникой могут вызвать наиболее серьезные последствия, вплоть до человеческих жертв, ППРы прописаны в нормативах (в частности, ГОСТах) и, естественно, включены в условия работы обслуживающих организаций. Невыполнение этих работ или несоблюдение сроков для сервисной компании могут закончится не только выплатой неустойки или лишением лицензии на выполнения определенного рода работ, но и тюремными сроками для персонала.

За примерами далеко ходить не надо: почти каждый год новостные агентства сообщают об очередных падениях лифтов в крупных городах России.

Довольно часто виновным в происшествии признаются организации, в чью зону ответственности входило обслуживание вышедшего из строя оборудования. А механики и их непосредственные руководители, принявшие работу, приговариваются к тюремному заключению. Все это подтверждает то, что планово-предупредительные ремонты — важный аспект деятельности сервисных компаний. В идеале этот аспект нужно автоматизировать, чтобы не забывать о ППРах и регулярных активностях на обслуживаемых объектах и у клиентов.

Планово-предупредительный ремонт или регламентные работы глазами исполнителя

В простейшем случае нормативы определяют частоту замены или проверки устройства или механизма. К примеру, фискальный накопитель подлежит замене раз в 13 или 36 месяцев, в зависимости от типа юридического лица.

Аналогично периодическую поверку должны проходить весы, счетчики ресурсов и другие измерительные приборы, а большая доля программного обеспечения требует оплаты лицензий на очередной период.

Для некоторых сегментов рынка актуальна частота именно сервисного обслуживания — например, регламентные ТО на транспорте, где заводом-изготовителем прописана даже последовательность выполняемых работ, или упомянутого выше лифтового оборудования, относительно которого есть собственные отраслевые ГОСТы.

Попробуйте Okdesk — это бесплатно

Простая и быстрая автоматизация задач по сервисному обслуживанию и технической поддержке ваших заказчиков. Внедрение без программистов. Бесплатный доступ ко всем возможностям на 14 дней.

Не всегда регламентные работы определены именно отраслевыми нормативами. Иногда они прописаны в договоре.

Сервисная компания может заключать с клиентом SLA, где указывается периодичность планово-предупредительного ремонта оборудования для обеспечения непрерывности бизнеса клиента.

Такой подход может стать источником дополнительного заработка или повышения лояльности клиентов — регламентные проверки и сервисные работы, даже в отсутствии отраслевых ГОСТов, с согласия клиента могут включаться в абонентское обслуживание. Наглядный пример такого подхода можно найти у ЦТО, обслуживающих онлайн-кассы. Некоторые компании раз в месяц приезжают к клиенту для проверки работоспособности касс. Услуга стоит недорого (100 — 200 рублей за одну кассу в месяц), но она, с одной стороны, повышает общий чек, а с другой — укрепляет уверенность клиента в том, что обслуживающая компания держит «руку на пульсе» — видит ситуацию в бизнесе и может обеспечить его непрерывность.

График планово-предупредительного ремонта оборудования

Обычно сервисная компания обслуживает несколько клиентов, у каждого из которых есть целый парк оборудования или ПО со своими «регламентными работами».

При таком объеме удержать в голове, бумажном журнале или даже таблице Excel все данные относительно сроков замены и обслуживания попросту невозможно. Точнее, такие способы учета регламентных работ действенны до определенного объема заказов. Если же он превышен, ситуация быстро выйдет из под контроля: сотрудники сервисной компании будут ездить по срочным заявкам, а на регламентные работы уже не останется времени. Это, как было отмечено выше, повысит риски для бизнеса не только клиента, но и самой сервисной компании.

Чтобы не допускать такого хаоса, необходима система планово-предупредительного ремонта и автоматизации ППР.

Важный аспект такой автоматизации — планирование выездов с учетом загрузки сотрудников по текущим работам, чтобы не останавливать основную деятельность компании, если крупному клиенту потребовалось выполнить все регламентные работы в кратчайший срок. Поэтому лучше всего, если учет и планирование регламентных работ осуществляется теми же методами, что и работа с обычными «срочными» заявками.

Система планово-предупредительного ремонта оборудования. К автоматизации

Сегодня на рынке представлено большое количество систем автоматизации ППР. Однако большинство из них «оторваны» от другой операционной деятельности сервисной или обслуживающей компании — инцидентные заявки, разовые работы по своей стоимости и т.д.

Оптимальным вариантом является система, в которой:

- регистрируются заявки в рамках абонентского обслуживания, поступающие от клиентов различными способами (интеграция с email, звонок по телефону, мобильное приложение, telegram бот и т.д.);

- есть возможность вести учет разовых работ по прайс-листу, то есть работ, выходящих за рамки абонентского обслуживания;

- все заявки (инцидентные или в рамках договора) фиксируются в привязке к клиенту, объекту обслуживанию (локации или адресу) и, конечно, к оборудованию;

- есть возможность заранее спланировать планово-предупредительный ремонт опять же в привязке к обслуживаемому оборудованию;

- существуют инструменты календарного планирования выездов сотрудников, которые учитывают «загруженность» дня или «инженера», удаленность выполнения ремонта и т.д.

Попробуйте Okdesk — это бесплатно

Простая и быстрая автоматизация задач по сервисному обслуживанию и технической поддержке ваших заказчиков. Внедрение без программистов. Бесплатный доступ ко всем возможностям на 14 дней.

Источник: okdesk.ru

Планово предупредительный ремонт (ППР)

Для поддержания работоспособности оборудования и исключения его функционирования в условиях прогрессирующего износа, уменьшения степени изнашиваемости деталей и механизмов, на предприятиях действует система планово-предупредительных ремонтов.

Такие работы проводятся с особой периодичностью и продолжительностью, которая зависит от условий эксплуатации техники и ее особенностей.

Что входит

Система ППР – это целый комплекс мероприятий, который включает в себя:

- Профилактические осмотры.

- Внутрисменное обслуживание – уход и выявление неисправностей.

- Плановые ремонты.

- Предварительное изготовление запасных частей и узлов.

- Подготовку иных материалов.

- Планирование трудозатрат.

Необходимо отметить, что профилактические осмотры проводятся, как дежурным эксплуатационным персоналом ежедневно, так и инженерно-техническими работниками предприятия по определенному графику.

Особое внимание уделяется грузоподъемным машинам. Для них, кроме профосмотров, проводится еще и техническое освидетельствование.

Ответственность за разработку положения о планово-предупредительных ремонтах возлагается на отраслевые министерства и ведомства. Утвержденные документы обязательны для всех подчиненных им структур.

Виды ремонтов

Ремонты оборудования бывают двух видов:

Кстати, прочтите эту статью тоже: Установка производства водорода

Первый включает ревизию механизмов и частичную смену пришедших в негодность мелких деталей и узлов, их промывку, смазку, замену масла, проверку крепежных деталей. В основном проводят текущий ремонт лица, ответственные за эксплуатацию систем или специалисты-ремонтники.

Целью капитального ремонта является полное устранение недостатков, выявленных при работе оборудования. Техника разбирается. Проводится замена любых изношенных или непригодных к эксплуатации частей, выверка и настройка всех механизмов.

Капитальный ремонт всегда проходит в строго определенное время по графику, если для его досрочного выполнения не будет причины. В аварийной ситуации проводится внеплановый капитальный ремонт вышедшего из строя агрегата.

Графики по установленной форме разрабатывает само предприятие.

Достоинства и недостатки системы ППР

Что же дает данная система?

- Она позволяет контролировать время безремонтной работы машин

- Регламентирует количество простоя оборудования в связи с ремонтом

- Дает возможность спрогнозировать затраты на ремонтные работы

- Позволяет рассчитать количество сотрудников для выполнения ППР

Недостатки у системы ППР тоже есть. Данная система предполагает в основном безаварийную схему профилактики и ремонта агрегатов. Однако при длительном использовании оборудования, иногда некачественном техобслуживании, графики ППР часто корректируются, специалистами выполняется множество незапланированных ремонтов, что приводит к излишним затратам и увеличивает трудоемкость системы.

И тем не менее, правильная подготовка и организация процесса позволяют продлить сроки эксплуатации оборудования и служат гарантом обеспечения его бесперебойной работы.

Кстати, прочтите эту статью тоже: Катализаторы гидроочистки

Планирование и подготовка ремонтов

В соответствии с действующим положением о ППР графики и планы ремонта оборудования составляются в определенной последовательности.

Техническая администрация производственного цеха (механик и начальник цеха) представляет в отдел главного механика (ОГМ) проект годового плана-графика ремонта основных средств цеха с учетом даты последнего их ремонта.

ОГМ на основании цеховых проектов разрабатывает проект свободного плана ремонта.

Проекты плана ремонтов и графика остановок на ремонт цехов направляются главному управлению министерства и подрядной ремонтной организации.

ОГМ по получении от вышестоящей организации утвержденных планов ремонтов и графика остановок, уточняет свободный план ремонта и планы-графики по цехам.

Подготовка ремонта включает:

1) технический осмотр (ревизию) или техническое обследование оборудования, зданий и сооружений цехов и производств перед ремонтом;

2) составление проектно-сметной документации для работ, подлежащих выполнению во время остановки цеха на капитальный ремонт;

3) оформление и выдачу заказа на проведение работ;

4) разработку графика на проведение работ.

Ведомость работ, подлежащих выполнению во время капитального ремонта, составляется тех. администрацией и состоит из следующих частей:

Часть I. Работы по капитальному ремонту. Сюда включаются все работы, связанные с ремонтом и заменой изношенных частей объекта и отмеченные в акте о техническом состоянии объекта и на рабочих чертежах.

Часть II. Работы по модернизации, включенные в план капитального ремонта. Перечень этих работ составляется на основании номенклатурного плана модернизации оборудования предприятия.

Кстати, прочтите эту статью тоже: Установка каталитического крекинга FCC

Часть III. Работы по технике безопасности, включающие все работы, предусмотренные в номенклатурном плане по технике безопасности предприятия.

Часть IV. Работы по новой технике и реконструкции. Перечень этих работ, приуроченных к капитальному ремонту, составляется на основании номенклатурного плана внедрения новой техники и реконструкции предприятия.

Источник: pronpz.ru

2. Система планово-предупредительного ремонта оборудования

Планово-предупредительная форма организации ремонта технологического оборудования во всем мире признана наиболее эффективной и нашла наибольшее распространение. Разработка системы планово-предупредительного ремонта оборудования начата в СССР в 1923 г. В настоящее время различные варианты системы ППР являются основой организации технического обслуживания и ремонта оборудования на предприятиях большинства отраслей сферы материального производства и сервиса.

Система планово-предупредительного ремонта оборудования — это совокупность запланированных организационных и технических мероприятий по уходу, надзору за оборудованием, его обслуживанию и ремонту. Цель этих мероприятий — предотвращение прогрессивно нарастающего износа, предупреждение аварий и поддержание оборудования в постоянной готовности к работе. Система ППР предполагает проведение профилактических мероприятий по техническому обслуживанию и плановому ремонту оборудования через определенное число часов его работы, при этом чередование и периодичность мероприятий определяются особенностями оборудования и условиями его эксплуатации.

Система ППР включает

Источник: studfile.net