Управляющей программой РТК чаще всего является управляющая программ работы робота, в которой предусмотрены команды на включение основного и вспомогательного оборудования РТК.

Структура управляющей программы промышленного робота может быть следующей:

1. управляющая программа представляет собой последовательность команд управления роботом, включения станка и тактового стола.

2. управляющая программа это ряд подпрограмм, которые могут быть реализованы в любой последовательности.

Управляющие программы имеющие первую структуру громоздки и неудобна для корректировки. Они используются в случаях когда УП имеет небольшой объем команд. Например, для управления цикловыми роботами.

Наиболее распространенными являются УП имеющие вторую структуры. Например, программа по обслуживанию роботом станков состоит из подпрограмм:

· ожидания вызовов станка (вызывается после требуемого обслуживания каждого из станков);

Подпрограмма загрузки-выгрузки согласно информации с датчиков станков, ложементов и тары, с учетом выбранного приоритета обеспечивает вызов соответствующих подпрограмм обслуживания станков. Вызов станка отсутствует во время его работы и поступает после окончания цикла обработки заготовок.

Разработка ЧПУ программы и подпрограммы.

Подпрограмма загрузки станка обеспечивает последовательность выполнения следующих действий:

· перемещение ПР над ложементом станка;

· захват заготовки из ложемента или промежуточной тары;

· перемещение руки ПР в зону обработки;

· установка заготовки в патрон;

· предварительный зажим заготовки задним центром;

· зажим заготовки кулачками патрона;

· вывод руки ПР из зоны обработки. Окончание этой подпрограммы сопровождается закрытием защитных экранов станков и командой на начало обработки заготовки.

При отсутствии заготовок, подлежащих обработке на данном станке, в ложементе или в промежуточной таре блокируется переход к подпрограмме загрузки данного станка.

Подпрограмма разгрузки станка обеспечивает последовательное выполнение следующих действий:

· перемещение руки ПР в зону обработки;

· захватывание обработанной детали;

· разжим кулачков патрона и отвод заднего центра;

· вывод руки с деталью из рабочей зоны станка.

После выполнения этих операций ПР в зависимости от состояния оборудования РТК может выполнять:

· загрузку следующего по технологическому процессу станка;

· укладку заготовки в ложемент;

· загрузку следующего по технологическому процессу станка (если он свободен);

· транспортирование заготовки в промежуточную тару-накопитель.

По окончании подпрограммы разгрузки происходит переход к подпрограмме ожидания вызова.

Контрольные вопросы:

1. На какие основные группы можно разбить РТК?

2. По характеру расположения оборудования на какие структурные схемы можно разбить РТК?

3. Какие основные факторы необходимо учитывать при выборе оборудования для РТК?.

4. Какие основные факторы необходимо учитывать при выборе промышленного робота для РТК?

5. Какие требования предъявляются к выбору накопителя деталей для РТК?

6. Какие бывают РТК с одним ПР и их компоновки?

7. В каких случаях применяют однопозиционные РТК?

8. Для чего разрабатывается алгоритм работы РТК?

9. Какое назначение циклограммы работы РТК?

Источник: studopedia.su

Конспект лекций по ОАП. Лекция 1 3 2 Лекция 2 11 3 Лекция 3 17 4

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Скачать 16.53 Mb.

Выбор технологического оборудования

При выборе технологического оборудования, входящего в состав РТК необходимо стремиться к максимальному использованию технических возможностей оборудования (мощности главного привода, количества инструментов в магазине, систем управления и контроля, систем загрузки и выгрузки деталей, систем уборки стружки и т. д.). Оборудование должно удовлетворять требованиям по потребной мощности приводов, точности обработки, размерам рабочей зоны, количеству режущего инструмента, системе управления и других требований, необходимых для изготовления качественной продукции.

Потребное количество основного технологического оборудования определяется исходя из разработанного технологического процесса и программы выпуска изделий.

- количество обслуживаемого оборудования,

- размеры зоны обслуживания,

- массу транспортируемых грузов (детали),

- взаимосвязь с технологическим оборудованием,

- его положение в РТК,

- систему управления и др.

Накопитель деталей, входящий в состав РТК, должен позволять бесперебойно работать в течение заданного промежутка времени. Рекомендуется выбирать промежуток времени — 4-8 часов. Количество деталей в накопителе определяется исходя из операционного времени.

Если для работы РТК в течение заданного времени требуется накопитель с большим количеством деталей, то рекомендуется предусмотреть межоперационную автоматическую транспортно-складскую систему.

Виды РТК с одним промышленным роботом и их компоновки

В зависимости от числа станков, обслуживаемых одним ПР, различают одностаночные и многостаночныеРТК.

В состав любого РТК входят устройства управления как отдельным ПР, так и всем РТК. Число устройств управления, как правило, равно числу станков и других технологических машин (в том числе и ПР), входящих в состав РТК. В ряде случаев управление РТК осуществляется системой управления ПР.

При выборе захвата ПР необходимо учитывать: размеры заготовок и номенклатуру деталей, допускаемую захватами нецентричность, возможный угол захвата.

Тактовый стол подбирается исходя из габаритов, массы и потребного количества заготовок. При выборе способа установки заготовок на тактовом столе (ТС) на палете, необходимо учитывать зону работы ПР, точность его позиционирования, размеры и компоновку захвата. Готовую деталь можно ставить на ТС или в предусмотренную для этого отдельную тару. Спутники разрабатываются применительно к конкретным деталям сложной геометрии.

При обработке некоторых деталей выявляется необходимость применения стола для кантования детали или для перебазирования в захватах, который должен находиться в зоне действия ПР.

Однопозиционные РТК

Однопозиционные РТК на базе токарных станков мод.16К20Ф3, Т5К20РФЗ или 16К20Т1 (рис. 5.16.) 0предназначены для токарной обработки деталей типа тел вращения из штучных заготовок в автоматическом режиме в мелкосерийном и серийном производстве с повторяющимися партиями деталей.

В цикле работы РТК заготовки автоматически поочередно подаются роботом на станок. Обработанные детали передаются роботом со станка на свободные палеты тактового стола.

Рис. 5.16. . РТК 16К20ФЗ.Р с роботом М20П.40.01

Программа обработки конкретной детали вводится в УЧПУ с клавиатуры, перфоленты, магнитной кассеты и другими способами.

Программа перемещений робота для установки и снятия конкретной детали вводится УЧПУ робота в режиме обучения и может находиться в памяти УЧПУ робота. Кроме этого система управления робота выполняет функции управления всем РТК т.е. включает токарный станок для работы по программе, автоматический патрон станка, ограждение станка и тактовый стол.

ПР выполняет операции загрузки и разгрузки станка, а также дает команды на пуск станка 1, управление зажимным патроном 11, подвижным ограждением рабочей зоны 12, тактовым столом 10.

ПР имеет пять программируемых перемещений: вертикально — Z(вверх и вниз) каретки 9, ее поворот в горизонтальной плоскости, горизонтальное перемещение штока 7, угловое положение поворотного блока 6.

Установка и съем обрабатываемой детали в патрон станка в данном РТК осуществляется путем поворота робота устройством 8. Так как расстояние между осью поворота ПР и патроном достаточно большое, подпружиненный схват компенсирует погрешности поворотного вместо поступательного движения загружаемой детали в патрон.

Тактовый стол (ТС) (рис. 5.17) комплекса предназначен для транспортирования деталей в зону захвата ПР.

- ручного управления;

- автоматического управления;

- режима непрерывного вращения.

шаговое и непрерывное перемещение паллет.

Применение тактового стола (ТС) необязательно. Можно, используя УЧПУ робота, запрограммировать съем и укладку обрабатываемых деталей на стационарном столе – режим палетирования деталей. Это достигается благодари

Рис. 5.17. Общий вид тактового стола

1 – паллеты; 2 – электропривод с редуктором; 3 – электрошкаф

возможности программирования ПР по вертикали (устройство 9) и по углу (устройство 8). Применение ТС или стационарного стола зависит от конкретных производственных условий. В первом случае требуется больше производственной, площади, в другом — программа работы ПР.

Алгоритм работы РТК

Для разработки управляющей программы составляется алгоритм работы РТК.

Например, ТК с компоновкой, представленной на рис. 5.18. выполняет загрузку-разгрузку, переустановку деталей и их обработку.

Для выполнения заданного цикла обработки детали за два установа необходимы следующие движении (переходы):

- загрузка заготовки в патрон станка,

- зажим заготовки в патроне,

- отвод руки ПР,

- обработка детали (установ 1),

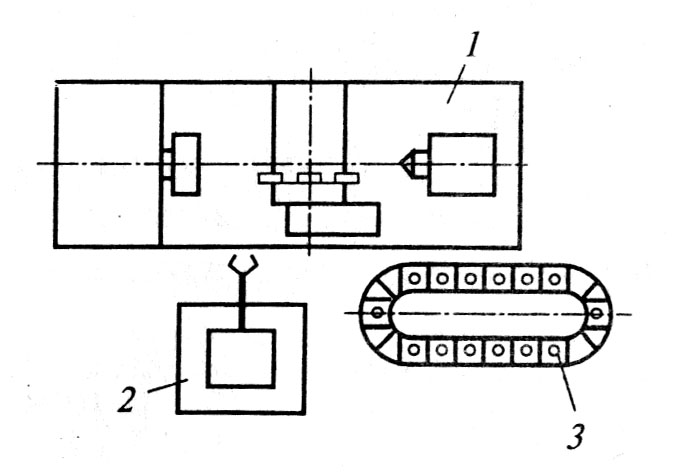

Рис.5.18. Компоновка РТК

1- токарный полуавтомат; 2 – промышленный робот; 3 – тактовый стол

- переустановка детали в патроне.станка,

- отвод руки ПР,

- обработка детали (установ 2),

- разгрузка детали из патрона на тактовый стол,

- перемещение тактового стола на один шаг (на одну позицию).

- на компановке РТК построить траекторию движения схвата ПР с указанием опорных точек – точек изменения или окончания движений ПР,

- используя.траекторию движения схвата ПР определить линейные и угловые перемещения,

- выбрать скорости перемещения узлов и механизмов согласно их техническим характеристикам,

- определить время выполнения каждого движения.

Многопозиционный РТК

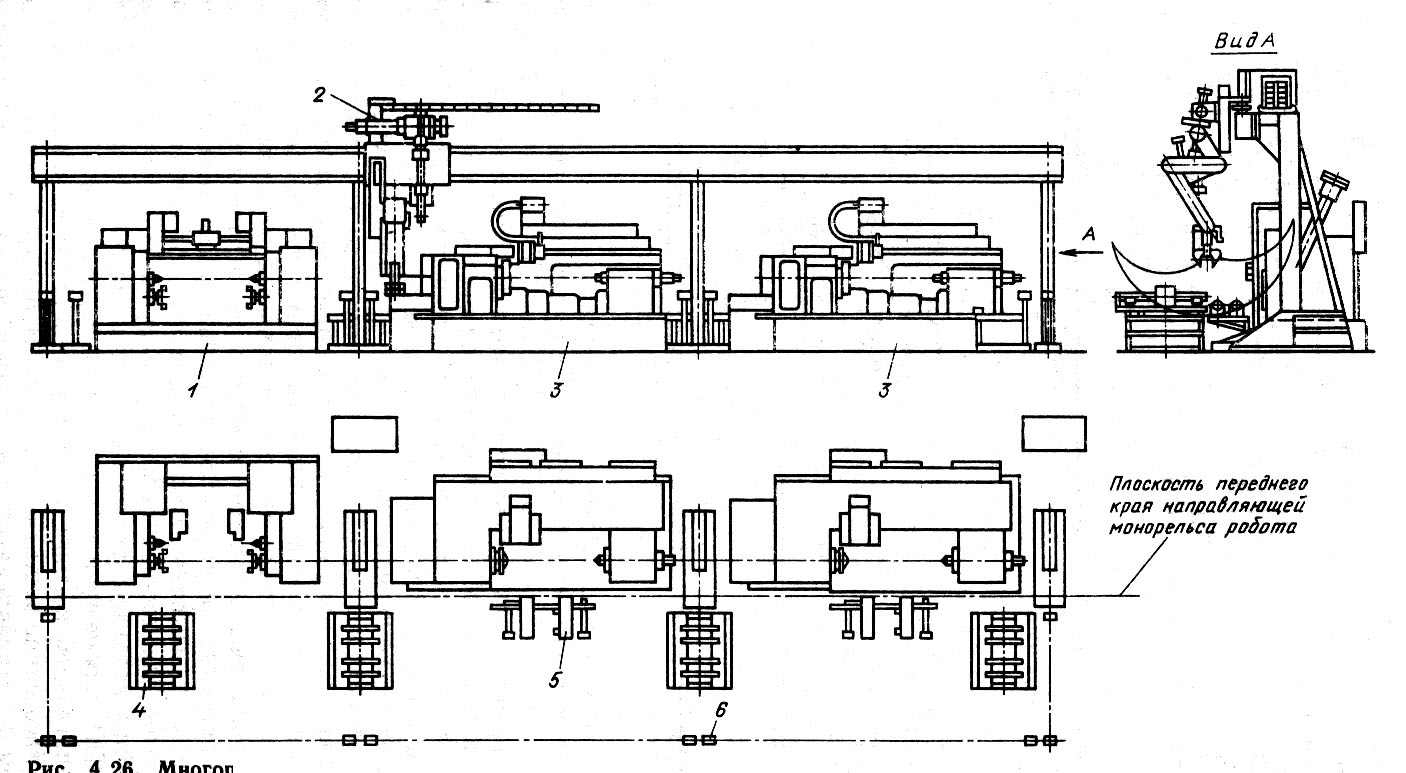

Многопозиционный РТК мод. АСВР-01 (АСВР-02) предназначен для токарной обработки валов

Предусмотрены три варианта работы РТК: АСВР

2) параллельная обработка деталей одного наименования на станках, налаженных на выполнение одинаковой операции;

3) параллельная обработка деталей двух наименований на станках, налаженных на выполнение соответствующих операций.

Рис. 5.19. Циклограмма работы РТК

РТК (рис. 5.20) состоит из фрезерно-центровального станка 1, двух токарных станков 3; ПР 2; вспомогательного оборудования и системы обеспечения безопасной работы. ПР перемещается по монорельсу.

Рис. 5.20. Многопозиционный РТК мод. АСВР-01

Перед станками расположены промежуточные позиции 5 и магазины-накопители 4. РТК оснащен защитным устройством

На станке МР-179 фрезеруются торцы заготовки и обрабатываются центровые отверстия с двух сторон за один рабочий цикл.

На токарных станках с ЧПУ обрабатываются цилиндрические, конические, сферические поверхности, прорезаются канавки и нарезается резьба.

ПР осуществляет установку заготовок, снятие деталей, их межстаночное транспортирование. Система ЧПУ робота обеспечивает индивидуальное обслуживание станков по вызовам.Если вызовы поступают одновременно с двух и более станков, то устанавливается система приоритета, по которой ПР в первую очередь обслуживает станок с наиболее длительным циклом обработки. В долговременной памяти СЧПУ робота хранятся индивидуальные программы обслуживания каждого станка. После вызова система управления ПР осуществляет поиск в памяти программы обслуживания данного станка.

- поиск заготовок в накопителе;

- отработка заготовок с недопустимыми отклонениями размеров;

- переустановка;

- промежуточное складирование и укладка деталей в выходные позиции РТК.

Станки РТК оснащены устройством автоматического подвода-отвода ограждения и пиноли, устройством автоматического зажима — освобождения патрона, датчиками, фиксирующими наличие детали в станке и контролирующими состояние патрона, УЧПУ и электроавтоматикой, обеспечивающими диалог между станком и ПР и выполнение других функций.

Структуры управляющих программ РТК

Управляющей программой РТК чаще всего является управляющая программ работы робота, в которой предусмотрены команды на включение основного и вспомогательного оборудования РТК.

- управляющая программа представляет собой последовательность команд управления роботом, включения станка и тактового стола.

- управляющая программа это ряд подпрограмм, которые могут быть реализованы в любой последовательности.

- ожидания вызовов станка (вызывается после требуемого обслуживания каждого из станков);

- загрузки станков;

- разгрузки станков.

- перемещение ПР над ложементом станка;

- захват заготовки из ложемента или промежуточной тары;

- перемещение руки ПР в зону обработки;

- установка заготовки в патрон;

- предварительный зажим заготовки задним центром;

- зажим заготовки кулачками патрона;

- вывод руки ПР из зоны обработки. Окончание этой подпрограммы сопровождается закрытием защитных экранов станков и командой на начало обработки заготовки.

- перемещение руки ПР в зону обработки;

- захватывание обработанной детали;

- разжим кулачков патрона и отвод заднего центра;

- вывод руки с деталью из рабочей зоны станка.

- загрузку следующего по технологическому процессу станка;

- укладку заготовки в ложемент;

- загрузку следующего по технологическому процессу станка (если он свободен);

- транспортирование заготовки в промежуточную тару-накопитель.

- На какие основные группы можно разбить РТК?

- По характеру расположения оборудования на какие структурные схемы можно разбить РТК?

- Какие основные факторы необходимо учитывать при выборе оборудования для РТК?.

- Какие основные факторы необходимо учитывать при выборе промышленного робота для РТК?

- Какие требования предъявляются к выбору накопителя деталей для РТК?

- Какие бывают РТК с одним ПР и их компоновки?

- В каких случаях применяют однопозиционные РТК?

- Для чего разрабатывается алгоритм работы РТК?

- Какое назначение циклограммы работы РТК?

Гибкие производственные модули

Повышение уровня автоматизации машиностроительного производства приводит к созданию ГПМ, включающих в себя автоматизированную единицу технологического оборудования для изготовления изделий определенного вида с возможностью изменения в заданном диапазоне их типоразмерных характеристик. ГПМ функционирует автономно, осуществляя многократные циклы, и может встраиваться в ГПС. В ГПМ дополнительно обеспечивается автоматическое измерение и контроль качества изготавливаемых изделий, диагностика состояния инструментов, механизмов и устройств самого оборудования, а также автоматическая подналадка технологического процесса и автоматическая переналадка оборудования на изготовление другого типоразмера изделия. ГПМ можно рассматривать как разновидность РТК с более высоким уровнем автоматизации всех вспомогательных, контрольно-измерительных и диагностических операций, с элементами адаптивного управления.

Гибкий производственный модуль (ГПМ) состоит из единицы технологического оборудования, оснащенного УЧПУ и средствами автоматизации технологического процесса.

- станок с ЧПУ;

- средства автоматической загрузки-выгрузки станка;

- транспортно-накопительная система;

- магазин инструментов и устройство их автоматической смены;

- устройства автоматического контроля размеров обработанных деталей;

- устройство контроля размеров режущего инструмента;

- система опознавания заготовок;

- система контроля за состоянием процесса резания;

- механизм автоматической смены элементов зажимных приспособлений.

В состав модуля входит ПР 1, оснащенный четырьмя манипуляторами и предназначенный для загрузки — разгрузки станка. ПР способен одновременно взять с транспортно-накопительной системы 6 две заготовки и снять с двух шпинделей станка 4 две обработанные детали.

Рис.5.21. Гибкий производственный модуль фирмы EMAG

Кроме того, ПР устанавливает заготовку на призму поворотного стола 5, где она кантуется и одновременно контролируется, что позволяет сократить вспомогательное время. Наличие магазина 3 инструментов и устройства 2 их автоматической смены (в случае износа или поломки резца) обеспечивает работу модуля в течение значительного интервала времени (например, в течение двух смен) без участия обслуживающего персонала.

Требования к ГПМ, работающего в режиме безлюдной технологии

В ГПС для многономенклатурного мелкосерийного производства ГПМ оснащают широким набором дополнительных устройств, увеличивающих их гибкость. ГПМ, работающие в режиме безлюдной технологии, должны отвечать ряду специальных требований, которые можно разделить на основные и дополнительные.

- управление от ЭВМ,

- наличие магазина инструментов,

- конвейера для сбора стружки,

- автоматический зажим и разжим заготовок в патроне станка.

- возможность автоматической переналадки патрона по программе,

- регулировки по программе силы зажима заготовки определяемого жесткостью заготовки и силами резания,

- автоматической корректировки УП при изнашивании режущего инструмента и т.д.

- наличие магазинов приспособлений-спутников,

- многошпиндельных головок,

- возможность замены комплектов инструментов или целиком инструментальных магазинов;

- замена тары для стружки

- емкостей для СОЖ при переходе на обработку различных материалов;

- очистка от стружки опорных поверхностей спутников и позиционных приспособлений;

- корректировка положения заготовки в спутнике и т.д.

Источник: topuch.com

Роботизированное обслуживание станков

Роботизация обслуживания станков: безопасность и высокая скорость обслуживания станков с ЧПУ.

Теряете деньги из-за большого процента брака, порчи товара, текучки кадров? Бывают травмы на производстве?

Роботизация обслуживания станков предполагает «умное» наблюдение за станком с ЧПУ и другим оборудованием в процессе работы, автоматизацию процессов подачи заготовок и выгрузки готовых деталей.

По самым скромным подсчетам, использование роботизированных решений позволяет увеличить производительность станка на 20%.

Узнайте, какую выгоду вы получите от внедрения роботов на производство.

Возможности

Современные промышленные роботы могут обслуживать все виды машин: от прессов и ножниц до литьевых машин.

Использование роботизированных установок сокращает цикл изготовления детали, повышает производительность за счет достижения высокой скорости и непрерывности производственного процесса

Робот может работать круглосуточно 24/7, обслуживать два и более станка одновременно.

Как все работает?

Робот гармонично встраивается в существующую систему производства. Располагается рядом со станком с ЧПУ: на полу, стене или потолке, занимает минимум рабочего пространства.

Рука робота загружает сырье (заготовки, детали), станок выполняет свою программу, затем робот вынимает готовую деталь. Загрузка и выгрузка происходит так часто, как это необходимо. Один робот может обслуживать два станка и более одновременно. Движения робота отличаются максимальной точностью и синхронностью.

Робот может быть оснащен дополнительным оборудованием и настраиваться на выполнение вторичных технологических функций: обрезку, удаление заусенцев, калибровку, выбраковку, сборку, маркировку деталей.

Роботизированные комплексы могут быть связаны с дополнительными станциями контроля, доработки и автоматизации, включать системы параллельного перемещения, позиционирования обрабатываемых заготовок и изделий, сенсорные системы, системы технического зрения.

Остались вопросы?

Какие преимущества получает предприниматель

Роботизация обслуживания станков с ЧПУ дает ряд преимуществ. Это:

- Повышение уровня безопасности на предприятии за счет уменьшения/исключения взаимодействия сотрудников с травмоопасным оборудованием и вредными условиями производства.

- Рост производительности : роботизированное обслуживание станков существенно увеличивает время безотказной работы (до 24 часов в сутки), скорость и точность подачи деталей по сравнению с ручным выполнением операций.

- Экономия за счет снижения процента брака . Робот благодаря точной настройке практически не совершает ошибок, система контроля следит за точностью выполнения работ, что гарантирует стабильность качества выпускаемой продукции и минимальный процент брака.

- Экономия затрат . Один робот обслуживает несколько станков одновременно, расходы на оплату ручного труда и обучение сотрудников сокращается.

- Рациональное использование производственных площадей за счет компактности роботизированной установки. Некоторые роботы встраиваются непосредственно в сам станок.

- Повышение доверия к бренду , удовлетворённость со стороны партнеров и конечного потребителя благодаря стабильно высокому качеству выпускаемой продукции.

Финансовые выгоды предпринимателя от роботизации обслуживания станков с ЧПУ могут быть отсрочены во времени, но всегда превышают затраты на внедрение установки.

Специалисты «Robotec» рассчитают ваши затраты и выгоды, дадут рекомендации, как в короткие сроки выйти на окупаемость роботизированного решения.

Какие компании могут использовать

Для каждого производственного сценария можно разработать выгодное роботизированное решение. Роботы, обслуживающие станки с ЧПУ, могут быть адаптированы под нужные размеры, формы и вес заготовок, и даже одновременно несколько типов деталей с помощью гибких механизмов захвата.

Внедрить роботов на производство могут компании, технологические процессы которых предполагают штамповку, шлифовку, точение, фрезерование, литье, ковку, обрезку, прессовку, сварку, сборку и многое другое.

Области применения могут быть самые разные от небольших частных производств любой направленности и до:

- нефтяной промышленности

- аэрокосмической и оборонной промышленности

- автомобильной промышленности

- деревообрабатывающей промышленности

- фармацевтической промышленности

Как выбрать и внедрить

Выбирать робота нужно с учетом грузоподъемности, скоростных характеристик установки, необходимой конфигурации манипулятора и вида захватных устройств.

«Robotec» предлагает широкую линейку современных интеллектуальных роботизированных установок для комплексного решения по автоматизации обслуживания станков с ЧПУ от лидеров мирового рынка по разумной цене:

Подберем подходящего готового робота под ваши задачи или разработаем индивидуальное выгодное решение.

Внедрить роботов на предприятие помогут наши специалисты. Как проходит работа:

- Проектируем реалистичную 3D-модель роботизированного комплекса;

- Проводим тестирование в реальных условиях, предоставляем клиенту результаты тестов, обсуждаем проект;

- Изготавливаем , устанавливаем, настраиваем и запускаем роботизированную установку;

- Обучаем персонал , как управлять роботом, пользоваться программным обеспечением;

- Предоставляем долгосрочное сервисное обслуживание и информационную поддержку.

Источник: robotec.ru