Программа мрп что это

• CSRP (Customer Synchronized Resource Planning) – планирование ресурсов организации, синхронизированное на потребителя

• ERP II (Enterprise Resource and Relationship Processing) – управление внутренними ресурсами и внешними связями организации

Внедрение

Классические ERP-системы, в отличие от так называемого «коробочного» программного обеспечения, относятся к категории «тяжелых» заказных программных продуктов, их выбор, приобретение и внедрение, как правило, требуют тщательного планирования в рамках длительного проекта с участием партнерской компании — поставщика или консультанта. Поскольку КИС строятся по модульному принципу, заказчик часто (по крайней мере, на ранней стадии таких проектов) приобретает не полный спектр модулей, а ограниченный их комплект. В ходе внедрения проектная команда, как правило, в течение нескольких месяцев осуществляет настройку поставляемых модулей.

Достоинства

Использование ERP системы позволяет использовать одну интегрированную программу вместо нескольких разрозненных. Единая система может управлять обработкой, логистикой, дистрибуцией, запасами, доставкой, выставлением счёт-фактур и бухгалтерским учётом.

Развитие концепций управления производством: от MRP к ERP

Единая! система безопасности, включенная в ERP, позволяет противостоять как внешним угрозам (например, промышленный шпионаж), так и внутренним (например, хищения). Совместно в связке с CRM-системой и системой контроля качества, ERP позволяют максимально удовлетворять потребности клиентов.

Недостатки

Множество проблем, связанных с ERP, возникают из-за недостаточного инвестирования в обучение персонала, а также в связи с недоработанностью политики занесения и поддержки актуальности данных в ERP.

Ограничения:

• Небольшие компании не могут позволить себе инвестировать достаточно денег в ERP и адекватно обучить всех сотрудников.

• Внедрение может оказаться очень дорогим.

• Иногда ERP сложно или невозможно адаптировать под документооборот компании и ее специфические бизнес-процессы.

• Система может страдать от проблемы «слабого звена» — эффективность всей системы может быть нарушена одним департаментом или партнером.

• Сопротивление департаментов в предоставлении конфиденциальной информации уменьшает эффективность системы.

• Проблема совместимости с прежними системами.

Зарубежные ERP-системы

В числе самых известных программных продуктов, реализующих концепцию ERP, следует назвать в первую очередь системы mySAP ERP, MySAP All-in-One и SAP BusinessOne компании SAP AG и Oracle E-Business Suite, JD Edwards и PeopleSoft Enterprise компании Oracle. На российском рынке в сегменте среднего и малого бизнеса (SMB) лидирует компания Microsoft с системами Microsoft Dynamics AX (Axapta) и NAV (Navision).

В числе других решений можно отметить системы infor:COM, MAX+, SSA ERP LN (Baan) и SyteLine от фирмы Infor.

Существуют также менее универсальные решения, делающие ставку на расширение функциональности с конкретной отраслевой спецификой. Пример — система IFS Applications компании IFS с расширенной функциональностью для производства и ремонтов.

ERP-система — что это? Просто о сложном

Российские ERP-системы

Ряд российских программных систем также реализуют в той или иной мере функциональность вышеперечисленных ERP. Так, систему 1С:Управление производственным предприятием 8.0 некоторые считают полнофункциональной ERP-системой.

Еще примеры российских ERP системы Фрегат – Корпорация, АВА Системы.

Управление промышленными предприятиями в стандарте MRP II

Концепция Material Resource Planning (MRP) (конец 60-х) обеспечивала планирование потребностей предприятий в материалах. Преимущество — минимизация издержек, связанных со складскими запасами сырья, комплектующих, полуфабрикатов и прочего, а также с аналогичными запасами, находящимися на различных участках непосредственно в производстве.

В основе MRP лежит понятие Bill Of Material (BOM), то есть спецификации изделия, которая показывает зависимость внутреннего для предприятия спроса на сырье, комплектующие, полуфабрикаты и т.д. от плана выпуска (бюджета реализации) готовой продукции. При этом важную роль играет фактор времени, поскольку несвоевременная доставка материалов может привести к срыву планов выпуска готовой продукции. Для учета временной зависимости производственных процессов, MRP информационной системе, «необходимо знать» технологию выпуска продукции (технологическую цепочку), то есть последовательность технологических операций и их продолжительность. На основании плана выпуска продукции, BOM и технологической цепочки в MRP – системе осуществляется расчет потребностей в материалах в зависимости от конкретных сроков выполнения тех или иных технологических операций (план потребностей, используется как стержень и в современных системах MRPII). MRP следует двум важнейшим принципам:

• логике зависимого спроса, т.е. если есть потребность в конечном изделии, значит есть потребность во всех его компонентах;

• обеспечивать требуемые компоненты как можно позднее, чтобы уровень запасов был минимальным.

Рисунок 7.1

Серьезный недостаток MRP. При расчете потребности в материалах не учитываются загрузка и амортизация производственных мощностей, стоимость рабочей силы, потребляемой энергии и т.д.

MRP в замкнутом цикле (конец 70-х)

Термин “замкнутый цикл” означает интегрированную систему с обратной связью от одной функции к другой, т.е. формировании производственной программы в масштабах всего предприятия и контроля ее выполнения на уровне подразделений. Информация передается обратно через вычислительную систему, но при этом никакие действия не предпринимаются. Принятие решения о корректировке плана остается за человеком.

MRPII — Manufacturing Resource Planning (планирование производственных ресурсов) — это специально разработанный набор методов управления бизнесом, которые поддерживаются вычислительными системами. В рамках MRP II можно уже планировать все производственные ресурсы предприятия: сырье, материалы, оборудование, людские ресурсы, все виды потребляемой энергии и пр. Прогнозирование, планирование и контроль производства осуществляется по всему циклу, начиная от закупки сырья и заканчивая отгрузкой товара потребителю.

Источник: www.sites.google.com

MRP система: избавление от непродуктивных затрат

Затраты, не приносящие прибыли, ухудшают финансовые показатели компании. Своевременное выявление и устранение таких расходов необходимо для сбалансированного рабочего процесса. Один из вариантов избавления от лишних затрат – использование системы MRP.

Что такое MRP

Методология потребности в материалах, Material Requirements Planning, была разработана в 60-х годах. Основной задачей разработчики считали снижение финансовых потерь из-за простоев производства, обусловленных нехваткой материалов и комплектующих.

Концепция методологии состоит в том, ускорении поставок материалов, имеющих первоочередную необходимость, и задержке преждевременных поступлений. Развитие компьютерных технологий и разработка специальных программ, основанных на методологии MRP, значительно упростили подсчеты.

Программы, основанные на методологии MRP, решают следующие задачи:

- регуляция поставок;

- непрерывность производственного цикла;

- учет всех составляющих производства;

- планирование поставок и расхода материала;

- составление графиков;

- управление продажами и производством;

- оптимизация рабочих процессов;

- снижение финансовой нагрузки;

- изучение спецификации товара;

- создание страхового запаса.

С помощью программ можно отрегулировать поставки, добиваясь максимально рационального использования ресурсов компании. Наглядная демонстрация потребностей в материалах позволяет снизить количество маловостребованных, уменьшив расходы на хранение и учет.

Подсчеты оптимального количества материала позволяют значительно уменьшить количество простоев предприятия. Программа анализирует каждую единицу товара и присваивает ей статус. В зависимости от статуса составляются заявки поставщикам.

Программа подсчитывает количество единиц материала и определяет степень готовности быть пущенной в производство. Анализ этой информации позволяет составлять оптимальные графики поставок и определять количество бракованного товара от определенного поставщика.

Точная информация о состоянии материала и товаров позволяет своевременно принимать решения о изменении производственных процессов и продаж, не допуская простоев, перепроизводства или перегрузки складов. Также эта информация используется для оптимизации рабочих процессов.

Баланс между поставками и производством позволяет уменьшить штат. Сокращение части руководителей и контролирующих специалистов экономит значительные суммы.

Полная информация о производственных процессах облегчает изучение товара. Данные позволяют обоснованно планировать его дальнейшее производство.

Страховой запас необходим на случай перебоев в поставках. Программа позволяет просчитать минимальное количество материала, необходимое для производственного процесса в течение заданного отрезка времени.

Входная информация

Для получения корректных данных необходимо внести в программу следующие данные:

- состояния и статуса материалов;

- длительность производственных процессов;

- перечень составляющих конечного продукта.

Описание материалов предполагает сбор и анализ полной информации по каждой единице материала и комплектующих, необходимых для производства товара. Учитываются следующие данные:

- статус;

- наличие на складе;

- наличие в текущих заказах;

- детали поставок;

- цена;

- данные поставщиков.

Для определения длительности производственного процесса составляют пробную версию графика работы. Эту версию обрабатывают программой, основанной на CRP-системе. Программа анализирует данные и выдает решение о соответствии версии заданным требованиям. Если данные признаны неверными, программа сообщит о необходимости корректировки.

Согласованная версия становится основной в работе MRP-программы. На ее основе программа строит график поставок.

Перечень составляющих конечного продукта содержит не только список материалов и комплектующих, но и полное описание технологии производства. Очень важна максимальная точность данных. Их необходимо корректировать после всех изменений в производственном процессе.

Результатом работы программы является план заказов со списком необходимых изменений в текущих процессах. Фактически, компания получает план дальнейшей работы с поставщиками. Второй результат – составление отчетов о деятельности компании. Наиболее информативны три вида отчетов:

- о зонах риска;

- исполнительный;

- о прогнозах.

Отчет о промежутках времени в течение заданного периода, которые могут потребовать вмешательства, необходим, чтобы вовремя среагировать на внештатные ситуации. Это могут быть задержки с поставками, возникновение избытка материала. Такие ситуации требуют внешнего вмешательства.

Исполнительный отчет дает информацию о работе программы. Основная цель – информировать пользователя о критических ситуациях.

Отчет о прогнозах – это анализ возможных изменениях в графиках поставок. Он позволяет составлять долгосрочные планы.

Преимущества MRP

Основные достоинства системы:

- увеличение скорости обслуживания;

- снижение финансовых расходов;

- возможность корректировки стоимости конечного товара;

- сокращение издержек на хранение материалов;

- облегчение управления поставками;

- оптимизация производственных процессов;

- регуляция загрузки производства;

- прогнозирование.

Недостатки

Программа имеет ряд недостатков:

- требует ручного учета большого количества данных;

- не учитывает возможные изменения на рынке;

- не учитывает данные поставщиков.

Модификация системы

Недостатки системы MRP привели к созданию усовершенствованной версии MRPII. Эта система учитывает гораздо больше факторов, улучшая качество прогнозов. Она состоит из множества модулей, каждый из которых содержит данные о единицах производственных процессов. Для составления планов используется весь объем внесенной информации или определенная часть. Также система может проанализировать эффективность работы каждого модуля.

Эта система решает следующие задачи:

- анализ текущей деятельности компании;

- корректировка бизнес-планов;

- составление долгосрочных планов;

- сокращение затрат;

- контроль всего производственного цикла;

- планирование инвестиций;

- анализ финансовой деятельности.

Системы MRP эффективно решают поставленную задачу – оптимизировать производственные процессы и выявить непродуктивные расходы. Использование этих систем в производственных процессах улучшит финансовые показатели компании за счет более рационального использования ресурсов.

Источник: nebogach.ru

Отличия MRP от ERP

Управление производственным цехом, запасами сырья, операциями, планированием закупок и поставок — ключ к бесперебойной работе предприятия, и неважно собираете ли вы сельскохозяйственную технику или товары первой необходимости. По мере масштабирования производственных цепочек, увеличения объемов и поставок сырья, внедрение автоматизированной программы, работающей в режиме реального времени, позволит вам оптимизировать процессы на производстве и принимать разумные решения на основе полученной информации.

Ни одна производственная компания, уже насчитывающая в штате уже 10–20 человек, не может работать без программного обеспечения, необходимого для контроля информации, рабочих процессов, а также для автоматизации бизнеса. Складские помещения, магазины, торговые зоны и производственные мастерские и перерабатывающие цеха задействуют внушительное количество специализированного софта. Не всегда эти программы удается настроить на слаженную работу — нередко приходится продолжительное время разбираться, чтобы их объединить и интегрировать друг в друга. От этого простаивает производство, а клиенты остаются недовольны сервисом и нарушенными сроками договора.

Если вы уже обзавелись десятком цифровых программ, но хотите собрать всю информацию о производственных процессах на одной платформе, обратите внимание на автоматизированные модульные системы — MRP (англ. Material Requirements Planning, планирование потребности в материалах) и ERP (англ. Enterprise Resource Planning, планирование ресурсов предприятия). Здесь мы сравним две платформы, продемонстрируем сходства и различия, чтобы облегчить путаницу.

Что такое MRP-система?

Как мы уже упомянули выше MRP-система — это программа для планирования потребностей в материалах, которая поможет рассчитать, какие материалы вам требуются для бесперебойной работы производственного цеха, когда и в каком количестве его необходимо приобрести. Внедрение этой системы позволит поднять ваше предприятие на максимально высокий уровень. Дополнительный повод для внедрения программы заключается в возможности контролировать остатки.

Используйте MRP для того, чтобы поддерживать необходимый уровень текущих, страховых и сезонных запасов. Благодаря грамотно построенным процессам при помощи программы, внедрение платформы позволит избежать потери производительности из-за простоев. Вы снизите затраты на складское хранение, перевозку, обслуживание и так далее, и избавитесь от «замороженных» денежных средств.

Задачи MRP:

- Обеспечивать наличие подходящих материалов для производства;

- Обеспечивать доступность продукции для доставки клиентам;

- Поддерживать уровень запасов материалов и готовой продукции;

- Планировать производственную деятельности, заказов на продажу и закупок.

Что такое ERP-система?

ERP — планирование ресурсов предприятия. Программа помогает планировать, управлять и автоматизировать цепочки поставок, финансы, бухучет, работу сотрудников и любые производственные процессы, чтобы лучше обслуживать всю организацию. ERP-система предназначена для удовлетворения бизнес-потребностей организаций разного размера.

ERP покрывает все организационные потребности:

- вы можете планировать работу отделов для повышения качества сервиса;

- приведет работу к единым стандартам и обеспечит прозрачность всех процессов;

- наладит контроль, чтобы быстро оценивать качество работы сотрудников;

- автоматизирует отчетность по интересующим критериям;

- помогает соблюдать сроки производственных этапов.

В чем разница между ERP и MRP

Основное различие между ERP и MRP заключается в том, что первая помогает планировать и автоматизировать различные бизнес-функции организации, тогда как MRP обладает упрощенным производственным блоком, сосредоточена на хозяйственных операциях и на управлении материальными потоками. ERP напрямую касается бухгалтерского учета, производства, поставок, закупок, управления клиентами, качеством процессов планирования. ERP-систему могут использовать люди из разных отделов, MRP используется только в производственном цехе.

Если компании нужно структурировать информацию только в производственных операциях и управлении запасами, вы можете остановиться на MRP-системе. Как только видите, что вашему бизнесу требуется дополнительная интеграция для управления дальнейшими процессами, рассмотрите внедрение ERP. Программа поможет оптимизировать, автоматизировать и объединить процессы, выходящие за рамки простого производства, бухгалтерского учета, управления персоналом и так далее.

Обе системы идут рука об руку в автоматизации и контроле бизнес-ресурсами, но блок MRP часто включен в ERP-систему, предоставляя другим подразделениям компании информацию о материалах и ресурсах. Например, финансовый отдел может получить информацию из MRP-блока для расчета дебиторской задолженности и производственных затрат для определения цен на продукцию.

Сфера

деятельности

Возможности интеграции

Пользователи

Управление материальными ресурсами

Планирование

Обмен информацией

Итог

Планирование ресурсов предприятия — базовая потребность для внутренних и глобальных процессов производственной организации, поддерживающая большинство или все функциональные области их повседневной жизни компании. Эта бизнес-стратегия позволит оптимизировать операционную деятельность предприятия и повысит уровень клиентского сервиса.

ERP хранит все данные рабочего процесса в одном месте. К классу ERP-систем можно отнести 1C:ERP, SAP, Oracle ERP, Microsoft Dynamics. Также ERP-система может включать блок CRM для управления и контроля отдела продаж. Например, наш CRM-модуль «Управление отделом продаж» можно внедрить в 1С:ERP, чтобы автоматизировать шаблонные действия, которые могут приводить к выгоранию.

Планирование потребности в материалах — это планирование графиков производства в промышленности. MRP обеспечивает доступность материалов, и своевременное производство необходимого количества — отслеживает запасы, спрос и автоматически создает запрос на закупку сырья или на производство необходимого товара.

Эти решения тесно связаны между собой. Однако у них есть существенные различия, и выбор платформы зависит от разных факторов. Например, бюджет и функциональные особенности, которыми обладает ваша компания. Обе системы повысят эффективность вашего производства, но вопрос заключается в том, нужна ли вам помощь только в производственных процессах или в автоматизации всех ресурсов.

Внедрение ERP-системы поможет разгрузить некоторые трудоемкие процессы, и позволит вам как руководителю сосредоточиться на наиболее важной работе. Мы в ALEXROVICH помогаем нашим клиентам повысить производительность и избежать стагнации продаж, которая часто является признаком необходимости автоматизации бизнес-процессов. Оставьте заявку, мы проконсультируем вас о внедрении ERP и продемонстрируем продукт.

Заказать услугу

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Источник: alexrovich.ru

Логистические производственные системы класса MRP

MRP (от англ. Material Requirements Planning − планирование потребности в материалах) – логистическая технология и автоматизированный программный модуль, позволяющий планировать потребности производства в необходимых сырье, материалах, комплектующих.

Система MRP появилась еще в 70-е годы XX века вместе развитием информационных технологий. На базе MRP-систем функционируют логистические системы производства «толкающего» типа.

MRP системы решают следующие задачи:

- удовлетворение производственных потребностей в сырье, материалах, комплектующих;

- обеспечение низких объемов запаса;

- планирование операций производства и снабжения, формирование графиков доставки.

Решим твою учебную задачу всего за 30 минут

Попробовать прямо сейчас

Структура программного модуля MRP представлена на рис. 1.

Исходными данными для алгоритма MRP являются:

- информация о планируемом объеме производства;

- спецификация (состав) готового изделия;

- информация о состоянии запасов, включая запасы в пути.

На выходе MRP выдает следующие результаты:

- план заказов, с указанием времени и величины заказов, выдаваемых поставщику и производственным подразделениям;

- изменения к плану заказов, то есть корректировки возникшие в результате изменения входящей информации;

- различные отчеты и координирующие документы.

Алгоритм работы MRP следующий:

- расчет валовой потребности на основе информации о плановом объеме производства и нормах расхода материалов на готовое изделие (т.е. спецификации);

- расчет чистой потребности, как разницы между валовой потребностью и имеющихся запасов с учетом открытых заказов;

- формирование расписания заказов и производственного графика, на основе данных о сроках исполнения заказов и общего производственного расписания.

«Логистические производственные системы класса MRP»

Готовые курсовые работы и рефераты

Консультации эксперта по предмету

Помощь в написании учебной работы

Модификации системы MRP

Современными модификациями системы MRP являются MRPII, ERP, CSRP.

MRP II (от англ. Manufacturing Resource Planning − планирование ресурсов производства) представляет собой модифицированную систему МRР, дополненную несколькими программными модулями, такими как СRP (планирование потребности в мощностях), FRP (планирование потребности в финансах) и др. В результате система MRP II позволяет планировать потребность производства не только в материальных ресурсах, но и в финансах, производственных и логистических мощностях.

Для системы MRP II разработан стандарт ISO, описывающий основные подсистемы, входящие в ее структуру.

ERP (от англ. Enterprise Resource Planning − планирование ресурсов предприятия) – прикладной программный пакет, позволяющий осуществлять интегрированное планирование всех ресурсов бизнеса, а также обеспечивать управление его коммерческой деятельностью.

На базе ERP разработаны и применяются на практике зарубежные программные продукты компаний Oracle, SAP (Systems, Applications and Products in Data Processing), ROSS Systems, PeopleSof, SAGE, Baan, Microsoft Business Solution. Среди российских программных продуктов, реализующих систему ERP следует отметить модуль «1С: ERP Управление предприятием», программный комплекс «Галактика».

Программные продукты на базе ERP в основном содержат следующие модули:

- финансы (контроллинговые операции, финансовое планирование и формирование финансовой отчетности);

- персонал (планирование персонала, управление оплатой труда, учет отработанного времени и др.);

- операционная деятельность (планирование и организация логистических, производственных, снабженческих и сбытовых операций предприятия).

CSRP (от англ. Customer synchronized resource planning – планирование ресурсов, синхронизированное с потребителем) – программный алгоритм, включающий полный цикл планирования изделия – от стадии проектирования до стадии послепродажного обслуживания с учетом требований конечного пользователя продукта. Сущность CSRP системы состоит в интеграции потребителя в систему планирования потребностей предприятия. В этом случае заказ на производство продукта размещает не отдел продаж, а сам клиент. Таким образом, система CSRP – это развитие модуля ERP на уровень цепи поставок.

Источник: spravochnick.ru

Расчет потребностей в материалах. MRP система и спецификация материалов.

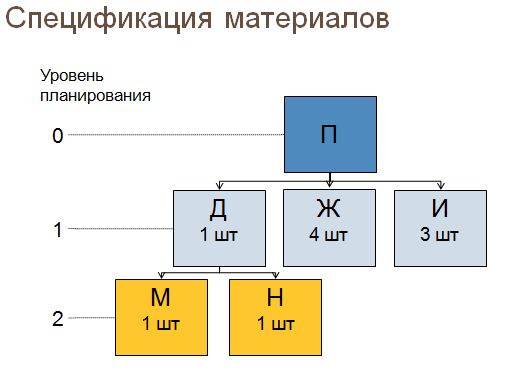

В этой статье мы рассказываем, как правильно разложить план производства готовой продукции – (MPS) на его составляющие – сырьё и материалы (MRP). Расчёт представляет собой движение вниз – от спроса на готовую продукцию до начала обработки первоначальных компонентов. Если компоненты не повторяются в различных спецификациях, то задача каскадирования, конечно, не представляет труда. Например, в такой ситуации:

Компания производит только один вид готовой продукции – «П» и компоненты встречаются в спецификации лишь однажды. Сколько штук каждого компонента понадобится для производства тысячи штук «П»? Ответ считается за секунды:

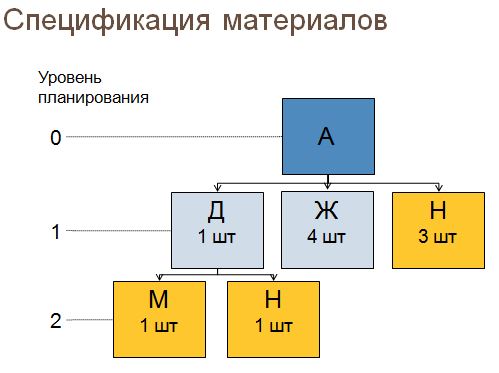

Как быть, если компонент используется несколько раз, на разных этапах производства?

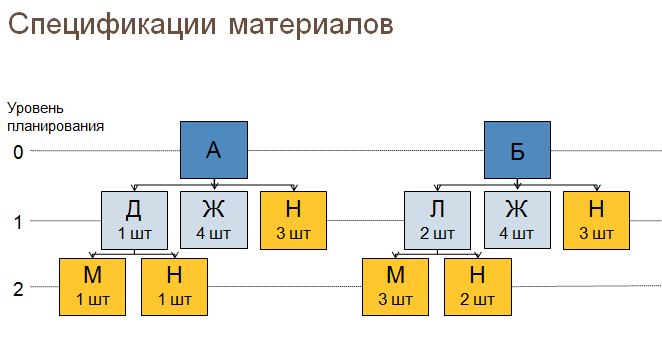

А если компонент используется ещё и в нескольких спецификациях?

Такой сложный случай мы сейчас и рассмотрим.

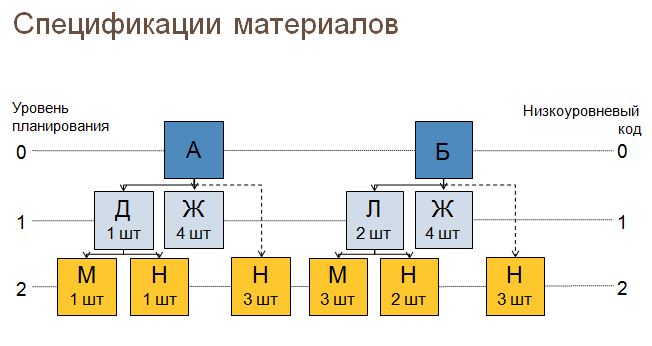

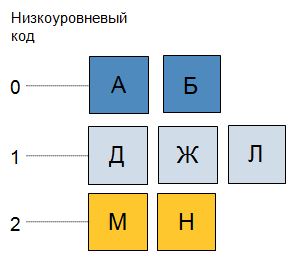

Для этого введем понятие низкоуровневого кода, или low-level code. Код компонента определяется самым низким уровнем планирования, на котором он появляется в спецификациях.

В нашем примере компонент «Н» используется и на первом и на втором уровнях планирования. Следовательно, мы назначаем low-level code для компонента «Н» — 2. Это важный шаг, он повлияет на очередность наших расчётов в дальнейшем. Все остальные компоненты в нашем примере располагаются в очевидном порядке.

Вернёмся к потребности. Для того, чтобы своевременно внести в MRP grid потребности на компоненты нам необходимо каскадировать их сверху вниз – от готовой продукции до первоначального компонента последовательно. Информация о потребности и графике производства готовой продукции А и Б (low-level code 0) хранится в MPS. Наша задача — рассчитать компоненты low-level code 1 (Д, Ж, Л) и следующий шаг – low-level code 2 (М, Н).

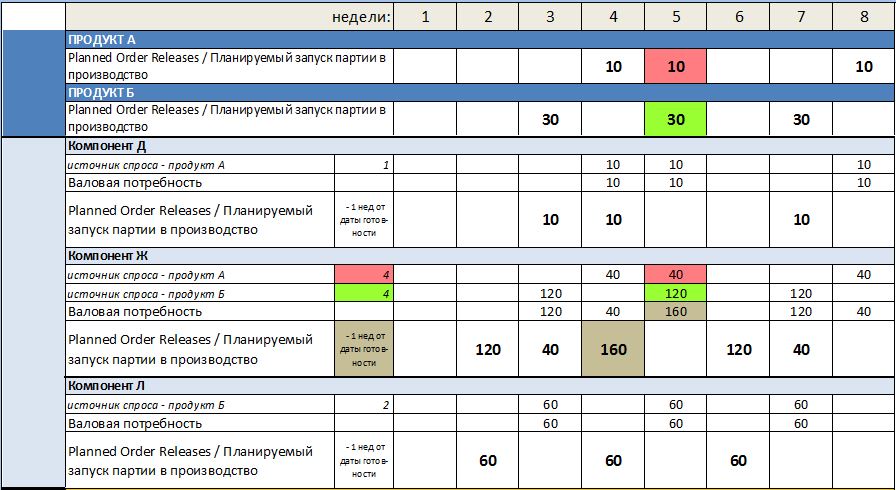

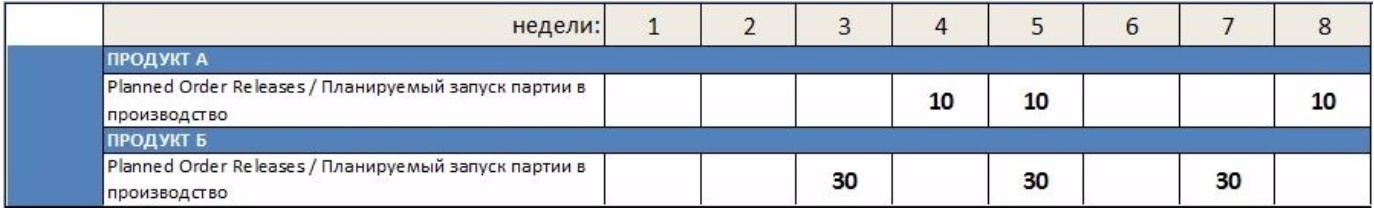

Допустим, наша потребность в производстве материалов А и Б выглядит следующим образом, см. илл.

Важно!: мы убрали все предварительные шаги (прогноз валовой потребности в готовой продукции, запланированные поступления, очищенную потребность и пр.) и показали итог расчёта MPS — план запуска партий ГП в производство (Planned Order Release).

Для расчёта потребности в компонентах low-level code 1: Д, Ж, Л нам понадобится:

- Количество материалов из расчёта одной единицы ГП (этот коэффициент приводится в спецификациях)

- План запуска партий ГП в производство (итоговая строка MPS)

- Срок производства каждого компонента (в примере он равен 1 неделе для всех компонентов)

Как правильно трактовать расчёты? В нашем случае для запуска партии продукта А на 4-ой неделе (10 шт.) нам необходимо в начале 4-ой недели иметь на руках 10 шт. компонента Д (т.к. в спецификации указан коэффициент 1 к 1). Поскольку срок производства компонента равен 1 неделе, то отправить партию на переработку мы должны на неделю раньше, т.е. на 3-ей неделе.

Такой алгоритм расчётов используем для определения валовой потребности всех компонентов low-level code 1 на каждую неделю. Важное уточнение!: мы преднамеренно убрали из рассмотрения такие показатели, как: текущие остатки, запланированные поступления, независимый спрос на ЗиП. Для упрощения расчётов принимаем их равными нулю, и валовую потребность тем самым приравниваем к очищенной.

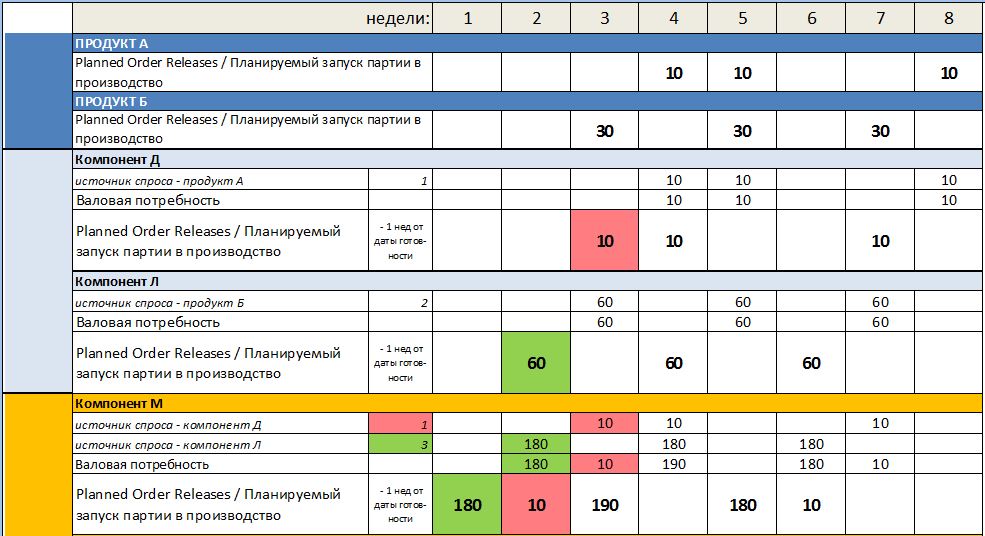

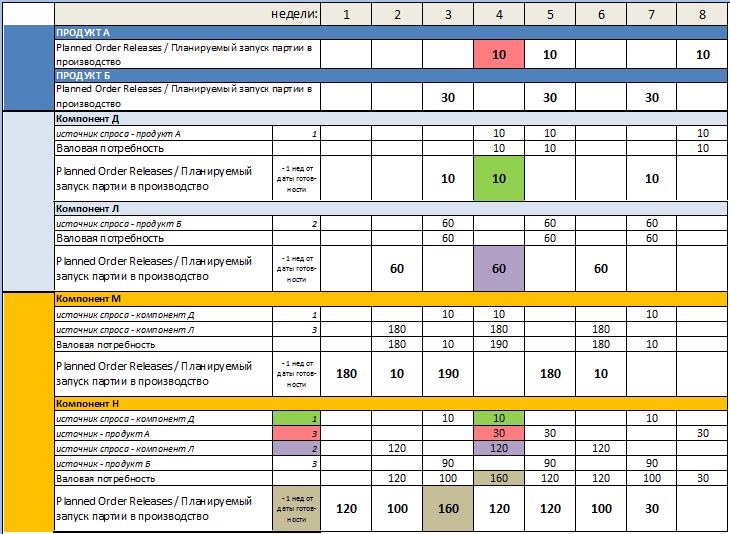

Только после того, как все компоненты low-level code 1 обсчитаны, переходим к low-level code 2. В нашем примере это компоненты М и Н. Уделите внимание точному определению источников спроса – они могут быть как из low-level code 1, так и из low-level code 0. Обратитесь к спецификациям материалов ещё раз.

В нашем случае компонент М является частью компонентов Д и Л (т.е. источниками спроса на компонент М служат компоненты Д и Л).

С компонентом Н, как и ожидалось в начале, всё сложнее. Последовательно перебирая все связи в спецификациях мы видим связь с компонентом Д, продуктом А, компонентом Л и продуктом Б. Эти связи и коэффициенты вносим в расчётную таблицу.

Результатом расчётов стала таблица MRP – с планом запуска всех компонентов и готовой продукции в производство. Именно эта информация и нужна производству для чёткой и слаженной работы. Таблицу MRP можно назвать мостом между главным календарным планированием и операционной работой непосредственно на производстве.

Источник: www.inprojects.ru