Целью настоящей Программы является коренное повышение надежности и экономичности существующих тепловых сетей путем организации контроля технического состояния, оценки степени влияния коррозионных факторов и проведение профилактических мероприятий по продлению ресурса. Предлагаемая программа позволит постепенно снизить затраты на капитальный ремонт при значительном повышении уровня надежности тепловых сетей.

— внедрения экономических стимулов для персонала за качественное техническое обслуживание тепловых сетей; ^ организации круглогодичной загрузки техники и персонала;

— предотвращения замены участков трубопроводов с высоким остаточным ресурсом; ^ постепенного повышения срока службы тепловых сетей путем внедрения профилактических мероприятий, продлевающих ресурс. Работы проводятся в пять этапов.

Этап 1. Сбор и анализ информации о тепловых сетях. Предварительная классификация тепловых сетей по техническому состоянию

1. Распределение по территориальному принципу разветвленной тепловой сети на кварталы-ответвления.

ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ СОЕДИНЕНИЙ // ОПРЕССОВКА // НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ // СВАРКА // ТРУБОПРОВОД

2. Сбор информации и документации (эксплуатационная схема, геоподоснова) по территории каждого квартала-ответвления (табл 1).

3. Сбор информации и документации (исполнительные чертежи плана и профиля трассы и т.д.) по каждому участку тепловой сети (от точки доступа до точки доступа) для конкретизации первоначальной информации по кварталу-ответвлению (табл 2).

4. На основе полученной информации выделение в кварталах-ответвлениях зон с максимальным и минимальным сроками службы, с максимальным количеством повреждений, а также выявление зон наибольшего воздействия вредных факторов.

5. Предварительная классификация на три группы всех участков тепловой сети, исходя из сроков службы и количества повреждений:

Таблица 1. Сбор информации и документации по территории каждого квартала-ответвления.

| Содержание информации | Информация необходима |

| Наличие и влияние устройств электрохимической защиты смежных подземных коммуникаций (газопровод, водопровод и т.п.); электрофицированного транспорта, силовых кабелей; заземлений крупных промышленных предприятий и т.п. | для составления карты распределения электрических потенциалов по кварталу-ответвлению и оценки степени влияния их на процессы наружной коррозии трубопроводов. |

| Средний уровень грунтовых вод. Наличие и состояние дренажей и водостоков. | для оценки уровня затоплении тепловых камер и каналов и влияния его на процессы наружной коррозии трубопроводов. |

| Средние давления в трубопроводах. Режимы переключения насосов в тепловых пунктах. Подключение расширительных баков. | для оценки опасности гидравлических ударов. |

| Данные по тепловым счетчикам и водомерам на подпитку | для оценки размеров утечек в разводящих сетях |

| Участки тепловой сети, где наблюдалось максимальное количество повреждений. Средний срок службы тепловых сетей по кварталу-ответвлению. Наличие процессов внутренней коррозии. | для предварительного определения мест и локальных участков с минимальными сроками службы тепловых сетей. |

Таблица 2. Сбор информации и документации по каждому участку тепловой сети (от точки доступа до точки доступа).

| Содержание информации | Информация необходима |

| Год ввода в эксплуатацию или год последнего капитального ремонта, а также срок службы трубопровода до последнего капитального ремонта. Условия и качество прокладки трубопроводов. Количество, дата, местоположение и причина повреждений; характер проведенных ремонтных работ при ликвидации повреждения (отдельно при эксплуатации, отдельно при гидравлических испытаниях (опрессовке) трубопровода). Характер и объем проведенных ремонтных работ на участке и в точках доступа после последнего капитального ремонта. Тип прокладки (совместная прокладка ГВС и ЦО, вместе с водопроводом и т.п.) Наличие процессов внутренней коррозии. | для прогнозирования остаточного ресурса |

| Сведения о затоплении точек доступа и каналов: характер, уровень вод и периодичность затоплений (постоянное, временное (для временного продолжительность затоплений)), а также данные по затоплению подвалов (приямков) жилых домов. Наличие и состояние дренажа. | для выявления вредных факторов коррозионного воздействия. |

I группа — Тепловые сети в удовлетворительном состоянии;

II группа — Тепловые сети, на которых требуется локальная замена участков труб, подверженных интенсивной коррозии и исчерпавших свой ресурс;

III группа — Тепловые сети, не имеющие остаточного ресурса и требующие капитального ремонта.

Этап 2. Техническое обследование тепловых сетей и расчет остаточного ресурса

1. Для оценки фактического состояния тепловых сетей и конкретизации полученной информации о наличии вредных факторов коррозионного воздействия по каждому участку тепловой сети и всему кварталу-ответвлению в целом проводятся следующие обследования (см. табл. 3).

В ходе выполнения всех видов обследований по данному этапу Программы оформляются:

а) Акты осмотра вскрытых участков тепловой сети;

б) Техническое заключение по результатам комплексных диагностических обследований.

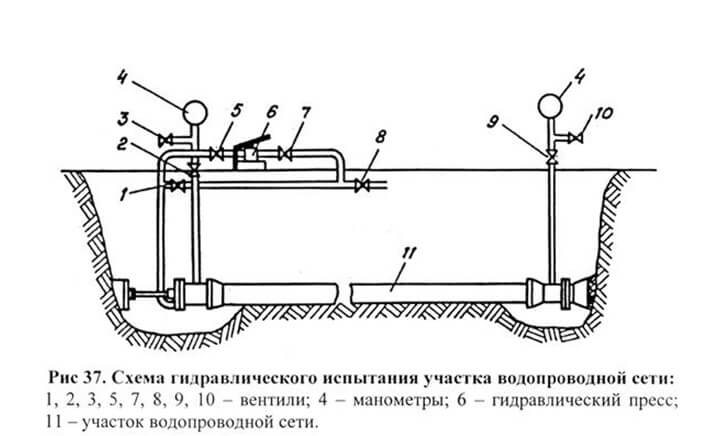

Если в результате выполнения работ по комплексному обследованию нет гарантии достоверности определения фактического состояния трубопроводов, то проводится оп-рессовка: на разводящих сетях динамическая с использованием насосов ЦТП,а на вводах в ЦТП — статическая. Для каждого участка рассчитывается испытательное давление.

2. По результатам всех видов технических обследований для каждого участка тепловой сети проводятся:

— прочностной расчет трубопровода, подверженного процессам коррозии;

-расчет времени наработки на первый отказ (отдельно при эксплуатации и отдельно при опрессовке).

Таблица 3. Техническое обследование тепловых сетей.

| Вид обследования | Получаемые сведения |

| Трассировка участков теплосети | фактическое местоположение теплотрассы и смежных подземных коммуникаций. |

| Осмотр тубопроводов в доступных местах | состояние трубопровода и конструктивных элементов в доступных местах (изоляционной конструкции, подвижных и неподвижных опор, оборудования, арматуры и т.п.); качество работы дренажной и вентиляционной систем тепловых камер и каналов; вредные факторы коррозионного воздействия (затопление, заиливание, капель и т.п.); фактическая толщина стенок трубопроводов в доступных местах; состояние и толщина антикоррозионных покрытий; химический состав затапливающих вод. |

| Метод электрических потенциалов | опасное влияние постоянных блуждающих токов и переменных токов, характер влияния установок электрохимической защиты смежных подземных коммуникаций, а также зоны подтопления каналов. |

| Акустическая диагностика | протяженность зон коррозионных повреждений (утонение стенок труб, язв и т.п. дефектов); фактическая толщина стенок трубопроводов в доступных местах. |

| Тепловизионное инфракрасное обследование | температурные аномалии по трассе тепловой сети и потенциально опасные места. |

| Прямые измерения тепловых потерь | затопляемость тепловых каналов; состояние тепловой изоляции в канале. |

| Контрольные вскрытия тепловых сетей | состояние трубопроводов на участках тепловой сети, где необходимо подтверждение результатов обследований. |

На основании данных расчетов определяется остаточный ресурс каждого участка теплосети, проводится окончательная классификация участков по трем группам (см. п.

5 этапа 1) и на основе эксплуатационной схемы создается в электронном виде информационно-аналитическая схема обследуемого района, содержащая зоны повреждаемости сети, затопления тепловых камер и каналов, распределения электрических потенциалов и т.п.

На данном этапе определяются численные критерии фактического состояния тепловых сетей, по которым в последующем будет оцениваться качество проводимых мероприятий по продлению ресурса действующих тепловых сетей:

а) протяженность затопленных участков тепловых сетей к общей протяженности обследованных тепловых сетей;

б) протяженность «критических» участков тепловой сети к общей протяженности обследованных тепловых сетей;

в) протяженность «докритических» участков тепловой сети к общей протяженности обследованных тепловых сетей;

г) протяженность участков тепловой сети под опасным влиянием постоянных блуждающих токов к общей протяженности обследованных тепловых сетей;

д) удельная повреждаемость тепловых сетей к общей протяженности обследованных тепловых сетей и на 1000 жителей.

Этап 3. Обеспечение надежности работы тепловых сетей в предстоящий отопительный период за счет проведения локальных замен труб и капитальных ремонтов

1. Для конкретизации методов продления ресурса проводятся вскрытия в местах возникновения процессов наружной коррозии трубопроводов, выявленных в ходе проведения 1 и 2 этапа настоящей Программы. Вскрытия тепловой сети сопровождаются как ремонтно-восстановительными работами, так и выполнением работ по снижению влияния вредных коррозионных факторов.

Интервалы трубопроводов, не имеющие остаточного ресурса по результатам диагностики и контрольных вскрытий, заменяются локально до участков труб, не подверженных коррозии. На них проводится весь комплекс защитных мероприятий.

В первую очередь все ремонтные работы и мероприятия по продлению ресурса проводятся на сетях центрального отопления, на сетях же горячего водоснабжения ведутся круглогодично.

2. Для тепловых сетей, не имеющих остаточного ресурса и требующих капитального ремонта, разрабатываются обязательные требования по защите трубопроводов от коррозии с учетом фактических условий эксплуатации теплотрассы и система контроля качества проведения строительно-монтажных работ.

Требования по защите трубопроводов от коррозии включают рекомендации по:

— применению новых конструкций теплопроводов (трубопроводы в пенополиуретановой изоляции с системами контроля влажности изоляции, трубопроводы с внутренним силикатно-эмалевым покрытием, неметаллические трубопроводы и т.п.); — применению новых типов оборудования и арматуры;

— применению антикоррозионных покрытий и гидроизоляции трубопроводов; — вентиляции тепловых камер и каналов;

— применению устройств электрохимической защиты (станции катодной защиты, протекторы, электродренажи, электроизолирующие фланцы и т.п.).

Этап 4. Мероприятия по продлению ресурса путем снижения влияния вредных факторов

К мероприятиям по продлению ресурса относятся:

1. устранение утечек теплоносителя через арматуру;

2. мероприятия по водопонижению (организация водовыпусков из канала, устройство дренажных колодцев и т.д.);

3. чистка тепловых камер и каналов (в доступных местах) от илистых отложений, заносов грунтом и строительным мусором;

4. чистка дренажей;

5. организация контроля скорости внутренней коррозии трубопроводов; разработка и внедрение необходимых мероприятий;

6. предотвращение гидравлических ударов в сетях (устройство «плавного» пуска насосов, организация пуска на закрытую задвижку, подключение расширительных баков и т.п.);

7. антикоррозионная защита и гидроизоляция трубопроводов с применением модифицированных полимерных материалов в доступных местах;

8. организация вентиляции при канальной прокладке;

9. организация комплекса электрохимической защиты (применение станций катодной защиты, протекторов, электродренажей и т.п.).

Перечень конкретизируется для каждого участка в зависимости от фактического состояния тепловых сетей и наличия действующих вредных факторов. Определяется очередность реализации на участках разветвленной теплосети защитных мероприятий и ремонтных работ с учетом технико-экономического обоснования распределения затрат на выполнение данных видов работ в условиях ограниченного финансирования.

Этап 5. Разработка инструкций и графика технического обслуживания тепловых сетей на предстоящий отопительный период на основании выполнения предыдущих этапов настоящей Программы

Организуется учет повреждений и контроль за качеством эксплуатации тепловых сетей с ведением следующей документации:

1. журнал учета отключений;

2. журнал технического обслуживания тепловых сетей.

Для квалифицированного выполнения работ персонал должен пройти обучение инструкции технического обслуживания и методам защиты тепловых сетей от коррозии с обязательной сдачей экзамена.

По итогам за отопительный год должны рассчитываться следующие показатели: — удельная повреждаемость тепловых сетей;

— средняя продолжительность летних отключений;

— приведенные затраты по выполняемым профилактическим и ремонтным работам на 1 км трубопровода.

Типовая техническая Программа на проведение комплекса работ «Анализ технического состояния трубопроводов, повышение надежности и экономичности эксплуатации тепловых сетей»

Источник: Журнал «Новости теплоснабжения», №2, 2003г., www.ntsn.ru

- Тема: Тепловые сети

- скачать архив.zip (18 кБт)

- Распечатать статью

- Обсудить статью в форуме

- Оставить комментарий

- Тематические метки (теги)

Источник: www.rosteplo.ru

Программа проведения гидравлических испытаний трубопроводов обвязки рессиверов. ППИ 88-22-00. Программа проведения испытаний трубопроводов обвязки ресиверов

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Скачать 121.56 Kb.

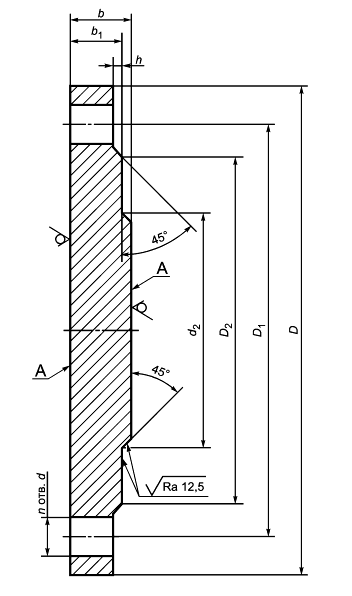

- Испытываемый трубопровод должен быть отключен от оборудования и не испытываемых участков трубопроводов фланцевыми заглушками ГОСТ 34785—2021 (см. рис. 1). размеры которых в зависимости от диаметра трубопровода и испытательного давления принимаются в соответствии с табл.2. Использование для этой цели, установленной на трубопроводе запорной арматуры не допускается.

Рис. 1

- При проведении испытаний вся запорная арматура, установленная на трубопроводе, должна быть полностью открыта, сальники — уплотнены; на месте регулирующих клапанов и измерительных устройств должны быть установлены монтажные катушки; все врезки, штуцера, бобышки должны быть заглушены.

- Места расположения заглушек на время проведения испытания должны быть отмечены предупредительными знаками, и пребывание около них людей не допускается. Расположение заглушек см. л. 8 и 10.

- Перед испытанием трубопровода необходимо продуть азотом для очистки внутренней полости (принципиальные схемы продувки см. листы 9.1-9.3).

- Во время испытания арматура, установленная на трубопроводах, должна быть открыта, дренажи закрыты, а штуцера для подключения контрольно-измерительных приборов и предохранительной арматуры — заглушены.

- Испытание трубопроводов на прочность и плотность следует проводить одновременно, независимо от способа испытания.

- На время проведения испытаний установить охранную зону:

- Испытания газопроводов на герметичность производить по окончанию испытаний на прочность и плотность в течение времени осмотра трубопровода, но не менее 1 часа.

Продувка смонтированных трубопроводов.

Продувку трубопроводов перед испытанием на прочность и плотность производить методом разрыва диафрагмы.

Продувку производить каждого трубопровода отдельно.

До продувки с трубопровода снять всю регулирующую и предохраняющую арматуру, а на их место установить катушки и заглушки.

Продувку трубопроводов производить под давлением равным рабочему.

Во время продувки трубопровода арматуру установленная на спускных линиях и тупиковых участках полностью открыть, а после окончания продувки тщательно осмотреть и очистить.

В качестве диафрагмы использовать паронит (ГОСТ 481-80) или пластины резиновые (ГОСТ 7338-90), установленные между фланцами в конце продуваемого трубопровода.

Критическое минимальное давление, устанавливаемое в системах при продувке не должно превышать давление предусмотренное при испытании на прочность.

Толщину диафрагмы расчитывать по формуле:

S=041DP/

S – толщина диафрагмы

D – внутренний диаметр выхлопного патрубка, см;

P – критическое давление в системе, кгс/см 2 ;

— предел прочности материала диафрагмы при разрыве, кгс/см 2 ;

На период продувки в направлении движения воздуха с обоих сторон от продуваемого трубопровода выставить сигнальное (не ближе 50 м), вывести всех людей в безопасную зону.

Временным трубопроводом соединить продуваемую линию к вентилю раздачи газообразного азота (точка подключения определяется заказчиком).

Заполнить трубопровод газообразным азотом до установления в линии давления соответствующему параметрам линии раздачи азота.

Закрыть вентиль подачи газообразного азота в продуваемую линию трубопровода.

Подключить баллоны с азотом к рампе и открыть запорные вентили на балонах.

Открыть вентиль подачи азота с рампы баллонов.

Создавать избыточное давление до того момента пока не лопнет диафрагма (но не более 4 МПа).

После разрыва паронитовой мембраны закрыть вентиль подачи азота на рампе, закрыть краны на баллонах и сбросить остатки азота с рампы.

Аналогичную процедуру выполнять с каждой линией трубопровода.

Гидравлические испытания на прочность и плотность

1. Гидравлические испытания трубопроводов производить водой с температурой не ниже 5 °С и не выше 40 °С.

2. При проведении испытаний вся запорная арматура, установленная на трубопроводе, должна быть полностью открыта, сальники — уплотнены; на месте регулирующих клапанов и измерительных устройств должны быть установлены монтажные катушки; все врезки, штуцера, бобышки должны быть заглушены.

3. Места расположения заглушек на время проведения испытания должны быть отмечены предупредительными знаками, и пребывание около них людей не допускается. Расположение заглушек см. л. 8-10.

4. Присоединение испытываемого трубопровода к опрессовочному агрегату (насосу), создающего давление, осуществляется временным трубопроводом через два проверенных запорных вентиля или крана. Трубы, трубопроводные детали и арматура, применяемые для временного трубопровода, должны по прочности соответствовать параметрам испытания и быть надежно закреплены. Трассы прокладки временных опрессовочных трубопроводов выбираются по месту ответственным представителем монтажной организации с учетом несущей способности конструкций, воспринимающих нагрузки от временного трубопровода.

5. Опорожнение испытываемого трубопровода должно осуществляться во временный трубопровод через дренажные устройства, устанавливаемые в нижних точках трубопровода. Дренажные устройства должны иметь арматуру, соответствующую испытательным параметрам трубопровода, с условным проходом не менее проходного сечения арматуры воздушников.

6. При испытании трубопроводов для установки манометров, воздушников, термометров, дренажей, узлов ввода и вывода испытательной воды следует пользоваться штуцерами, муфтами и гильзами, врезанными по проекту. Дополнительная врезка штуцеров и гильз, необходимых для проведения испытания трубопроводов после монтажа и повторных освидетельствований в эксплуатационный период, должна быть согласована с заказчиком, проектной организацией и внесена в техническую документацию.

7. Диаметры дренажных штуцеров следует принимать не ниже указанных в табл. 2.

8. Во время испытания арматура, установленная на трубопроводах, должна быть открыта, дренажи закрыты, а штуцера для подключения контрольно-измерительных приборов и предохранительной арматуры — заглушены. При наличии на трубопроводе вентилей направление движения испытательной жидкости при заполнении трубопровода должно быть только под клапан.

9. Давление при испытании должно контролироваться двумя манометрами, прошедшими поверку и опломбированными. Манометры, применяемые при испытании газопроводов, должны быть поверены и опломбированы. Манометры должны соответствовать классу точности 0,4 или 0,6, иметь шкалу номинального давления на 1/3 — 2/3 выше измеряемого давления. Один манометр устанавливается у опрессовочного агрегата после запорного вентиля, другой — в точке трубопровода, наиболее удаленной от опрессовочного агрегата.

10. Допускается проводить испытания с нанесенной тепловой или антикоррозионной изоляцией трубопроводов из бесшовных труб или заранее изготовленных и испытанных блоков (независимо от применяемых труб) при условии, что сварные монтажные стыки и фланцевые соединения будут иметь доступ для осмотра.

11. Испытание трубопроводов на прочность и плотность следует проводить одновременно, независимо от способа испытания.

- Если гидравлическое испытание производится при температуре окружающего воздуха ниже 0 °С, следует принять меры против замерзания воды (применение однокомпонентных или многокомпонентных растворов с низкой температурой замерзания) и обеспечить надежное опорожнение трубопровода. После окончания гидравлического испытания трубопровод следует полностью опорожнить и продуть до полного удаления воды.

- При заполнении трубопровода водой воздух следует удалять полностью. Давление в испытываемом трубопроводе следует повышать плавно.

- При испытаниях обстукивание трубопроводов не допускается.

- Требуемое давление при испытании создается гидравлическим насосом, подсоединенным к испытываемому трубопроводу через два запорных вентиля.

Испытательное давление в трубопроводе выдерживают в течение 10 минут (испытание на прочность), после чего его снижают до рабочего давления, при котором производят тщательный осмотр сварных швов (испытание на плотность).

По окончании осмотра давление вновь повышают до испытательного и выдерживают еще 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

- Результаты гидравлического испытания на прочность и плотность признаются удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций, падения давления по манометру, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и во всех врезках не обнаружено течи и запотевания.

Источник: topuch.com

Как провести гидравлические испытания трубопроводов системы отопления и составить акт

Правильной сборки магистрали будет недостаточно для того, чтобы она максимально продуктивно и надежно функционировала. Гидравлические испытания системы отопления являются незаменимыми при пусконаладочных работах.

Но процедуру необходимо производить согласно установленным нормам и требованиям, подобные мероприятия нужны не только в момент первого ввода в эксплуатацию, но и перед началом отопительного сезона.

Гидроиспытания трубопроводов отопления— это процесс, который проводят после обвязки труб, перед запуском системы отопления, для того, чтобы определить, выдержит ли система требуемое давление и нет ли утечек.

Я объясню, с какой целью проводятся подобные манипуляции, и затрону подготовительный этап, прочность труб, давление. Не менее интересно будет узнать нюансы по составлению документов и подробный алгоритм действий профессионалов.

Требования по нормам к гидроиспытаниям отопления

Согласно документу СНиП 41-01 от 2003 года подобный процесс для водяных систем отопления разрешено производить при плюсовой температуре в постройке. Система должна функционировать максимально продуктивно и выдерживать давление жидкости в 0,6 МПа, в противном случае разгерметизации и повреждений некоторых узлов не избежать.

Трубопроводы и арматура вместе с устройствами не должны подвергаться предельным величинам давления, которые были предусмотрены при монтаже. Гидростатические испытания предполагают использование нагрузки, равной 1.5 рабочего состояния системы, но не менее 0.2 Мпа, по отношению к нижней части трубопровода.

Работу можно считать удачной, если все коммуникации продержатся 10 минут, давление в этот период не должно упасть больше чем на 0.02 Мпа.

Цель испытаний

Магистраль необходимо проверить на целостность и герметичность, именно для этого была разработана система, тестирование труб и составляющих позволяет своевременно обнаружить зазоры в резьбовых сгонах и оценить плотность соединений отопления или горячего водоснабжения.

Без подобных действий рассчитывать на минимальную угрозу от протечек и затоплений помещений нельзя. Прежде чем запустить магистраль в эксплуатацию, проводят проверку, этот процесс является обязательным для реализации.

Технология гидравлических испытаний трубопроводов

Использование жидкости для процесса является достаточно популярным методом, с помощью таких манипуляций получится испытать все контуры системы.

Воду закачивают через специальный кран, который расположен в нижней части труб. Для работ не запрещается использовать автоматические насосы, можно применять и ручные экземпляры, подключенные к водопроводу.

Высокие показатели обнаружения возможных эксцессов являются главной положительной стороной этого метода, выполнить манипуляции также получится без особого труда. Визуально можно выявить скопления жидкости в слабых местах и устранить неполадки в магистрали, что достаточно удобно и практично.

Подготовительные работы

Существуют специальные опрессовочные насосы, это оборудование подготавливается в первую очередь. Есть как ручные модели, так и электрические образцы, специалисты выбирают максимально удобный вариант исполнения для проведения проверки. А также нужно использовать в процессе манометр, чтобы контролировать изменения, ведь некоторые агрегаты способны нагнетать от 40 до 100 бар.

Опрессовочный насос

Минэнерго обращает внимание на правильный подход к исполнению процедуры промывки, а класс точности приспособления для замера не должен быть ниже 1,5. Длина окружности, является важной в процессе, корпус стоит подбирать с учетом данных, превышающих 160 мм.

Определение прочности и герметичности

Чтобы выявить проблемные участки, в обязательном порядке процедуру проводят при рабочем давлении, методом простукивания молотком закругленной формы производится визуальный осмотр. Когда дело касается труб из цветных металлов, применяется деревянный экземпляр весом не более 0.8 кг.

Удовлетворительными, испытания на прочность и герметичность можно считать, если давление во время выдержки не упало ниже установленной нормы, данные необходимо смотреть на манометре. Сварные швы, соединения и прочие фитинги должны быть сухие, при обнаружении подобных проблем все эксцессы устраняются, а работу необходимо проводить повторно для получения акта гидравлического испытания.

Проведение испытаний

Подробный алгоритм действий достаточно прост, важно придерживаться последовательности произведения манипуляций, выглядит все так:

- С помощью опрессовщика необходимо наполнить весь контур водой, которая должна быть не ниже 45 градусов. Воздух стравливается через специальные краны, их называют отводчики.

- Нагнетание продолжается 10 минут, на протяжении этого времени нужно совершить визуальный осмотр арматуры, стыков, швов и подключения.

- Напор можно повысить до максимума, и удержать определенное время, нельзя не отметить изделия из полимерных материалов, давление в них нужно оставит на 30 минут, для более качественного произведения манипуляций.

- С помощью манометра можно выявить отклонения показаний, если они в норме, то результат работы стоит считать удовлетворительным.

После подобных манипуляций эксплуатировать систему получится максимально продуктивно, все участки являются пригодными к использованию. В противном случае нюансы следует устранить, при проявлении подтеков, скопления жидкости узел или отрезок трубы заменяют.

Давление при проведении испытаний трубопроводов

К этому моменту стоит отнестись серьезно, ведь существуют некоторые требования, которые стоит учитывать и выполнять. Дело обстоит так:

- Для стальных труб с показателями в 4 кгс/см2 и экземпляров со стенкой, позволяющей работать при температуре выше 400 градусов, выдерживается 1.5 рабочего давления, но не меньше 2 кгс/см2.

- При показателях в 5 кгс/см2, достаточно 1.25.

- Чугунные, стеклянные, пластиковые, 1.25.

- Трубы из цветных металлов потребуют давления в 1 кгс/см2.

- Фаолитовые образцы 0.5 кгс/см2.

Максимально востребованными для проведения работы считаются плунжерные насосы передвижного образца. Поршневые ручные агрегаты также можно использовать, прессы, приводы шестеренчатого типа и эксплуатационные модели отлично подойдут для нагнетания необходимых показателей.

Составление документов

Хозяину частной постройки потребуется обратиться в районные отделения, тогда как жители многоквартирных построек могут рассчитывать на помощь в этом вопросе от коммунальных предприятий. При заполнении заявки необходимо внимательно отнестись ко всем пунктам, сведения вносятся в точности с реальностью, адрес также необходим. В бланк акта обязательно вписываются данные о том, кто производил проверку, организация предоставляет бумаги с утвержденной подписью от главного энергетика.

Акт на гидравлическое испытание системы отопления

Образец акта можете скачать здесь.

После заполнения шапки в документ вносится информация о приемочной комиссии, в нее входят:

- Заказчик.

- Подрядчик.

- Представитель монтажной организации.

Последовательно заполняется графа фамилия, имя, должность, такие манипуляции производятся с каждым членом комиссии. Обязательно упоминается факт того, что были произведены именно гидравлические испытания, после чего переходят к следующей части нормативного документа.

Блок, касающийся непосредственных работ, заполнить не составит труда, алгоритм действий прост:

- Давление, которое было выдержано при проверке, эти данные указываются в двух вариантах: кгс/см2 и Мпа.

- Падение показателей в течение процесса.

- Наличие эксцессов, дефектов, которые обнаружили специалисты.

Выводы основываются на реальных фактах, смонтированная система может либо соответствовать требованиям или нет. После прохождения проверки все присутствующие ставят подписи, подтверждая подлинность акта гидростатического испытания. Процесс нельзя назвать сложным, но существуют свои нюансы, которые стоит учесть еще задолго до целенаправленных действий.

Специалисты советуют заниматься вопросом до начала отделочных работ, ведь гидравлические испытания системы отопления могут пройти неудачно. Ремонтные работы декоративного характера обязательно пострадают, на устранение последствий уйдет не только время, но и лишние средства.

Как только по результатам проверок будет составлен акт, можно продолжать строительство или реконструкцию помещений, если здание находится на этой стадии. Подробно ознакомиться с документом можно достаточно легко, нужно лишь взглянуть на пример заполненного акта гидравлического испытания трубопроводов систем отопления.

Пример заполненного акта гидравлического испытания тепловой сети

Заполненный акт можете скачать по этой ссылке.

Источник: kotle.ru