Надёжность изделия – важнейшая характеристика, определяющая его работоспособность на всем сроке службы, включая экономичность безопасность, экологичность, поэтому испытание на надёжность обязательно при любых видах испытаний.

Методы контроля показателей надёжности и планы контрольных испытаний регламентируются государственными, отраслевыми руководящими документами и стандартами предприятия.

Рассмотрим основные содержания в них требования:

Контроль планируемых испытаний заключается в:

1. Получении и материальной обработке информации об используемом изделии;

2. Принятие решения о соответствии изделия установленным требованиям;

3. Анализы причин и последствий отказов изделия для разработки мероприятий.

В зависимости от способа получения информации методы контроля показателей надёжности в зависимости от способа получения информации подразделяют на расчётные, экспериментальные и экспериментально-расчётные. Методы основываются на информации, получаемой путём проведения испытаний изделий в определённых условиях.

Тест бронежилета: как шьют пуленепробиваемую одежду, защищающую жизнь украинцев. Мир наизнанку

При проведении испытаниё на надёжность прибегают к стандартным планам испытаний, которыми устанавливается число испытуемых образцов, стратегия проведения испытаний с восстановлением/без восстановления отказавших изделий и условия прекращения испытаний.

При испытаниях на надёжность регистрируется время безотказной работы изделия, продолжительность ремонта или восстановления, описание проявления отказа и его последствий, анализируются причины появления отказов.

Отрицательным исходом наблюдения являются отказ или наступление предельного состояния объекта, после которого использование изделия по назначению запрещено (либо нецелесообразно).

В выборе плана испытаний важное значение имеет восстанавливаемость изделий. При контроле надёжности невосстанавливаемых изделий объём выборки равен необходимому числу наблюдений для статически достоверной оценки результатов испытаний. Для восстанавливаемых изделий объём выборки, как правило, уменьшается, если обеспечивается независимость наблюдаемых событий. Эта предпосылка при испытании сложных изделий чаще принимается условно, т.к. установить независимость наблюдений не представляется возможным.

Экспериментально-расчетные методы основаны на вычислении показателей надёжности по данным, определяемым экспериментальным путём.

Исходными данными для экспериментально-расчётных методов могут быть:

1. Информация о надёжности изделия, полученная в ходе предыдущих испытаний или из эксплуатации по данному виду продукции.

2. Экспериментальное значение единичных показателей надёжности, определяющие контролируемые комплексные показатели надёжности.

3. Экспериментальные значения параметров показателей надёжности составных частей изделия, полученные при автономных испытаниях, а также в составе других изделий (другого вида продукции).

4. Экспериментальные значения параметров нагрузки износостойкости и прочности изделия и его составных частей.

Автоматизированная система управления машины для испытаний на ползучесть и длительную прочность

Экспериментально-расчетные испытания изделий планируются с учётом:

1. Вида работ, связанных с жизненным циклом изделия (тем или иным видом).

2. Заданным составом установленных значений показателей надёжности.

3. Требования к достоверности оценки показателей надёжности.

4. Особенности конструкции и условий функционирования изделия.

5. Характеристик, условий и режимов эксплуатации.

6. Предполагаемого закона распределения наработки на отказ или предельного состояния.

7. Продолжительность восстановления работоспособности (как долго ремонтируется) изделия.

8. Возможности выделения числа образцов на испытания.

9. Технических возможностей и оснащенности испытательной базы.

10. Ограничение на продолжительности и стоимости испытаний на надёжность и др. обстоятельств (на практике).

Учёт этих обстоятельств необходим для того, чтобы правильно сформулировать цели и задачи испытаний, определить программу и методы проведения и сделать достоверное и точное определение показателей надёжности.

Объективными данными для выбора плана испытаний служат риск потребителя (β), риск изготовителя (α), установленный браковочный уровень (Q0) и приёмочный уровень (ξ). Экспериментальные методы являются основными.

Испытания на надёжность опытных образцов проводятся в составе доводочных испытаний: предварительных и приёмочных. Программы и методы этих испытаний разрабатываются на основе технического задания на изделия и конструкторской документации в соответствии с действующими стандартами, определяющими в числе прочих требований – требования к достоверности испытаний.

Для проведения испытаний опытных образцов, как правило, существуют стандартизованные программы и методы для каждого вида продукции, на основе которых разрабатываются рабочие программы и методы. Методы испытаний не должны содержать положений разрешающих выполнение в процессе испытаний наладочных, настроечных, регулировочных и др. видов работ, не предусмотренных руководством по эксплуатации и не должны содержать упрощений, приводящих к искажению результатов испытаний.

Типовые методы:

В программах испытаний указывается:

1) Периодичность их проведения;

2) Методы и планы испытаний;

3) Число испытуемых изделий;

4) Правило отбора изделий в выборку;

5) Перечень контролируемых параметров и периодичность их проверок;

6) Требования к испытательному и контрольно-измерительному оборудованию;

7) Номенклатура и значение параметров для решения о принятии или отбраковке испытуемых изделий;

8) Порядок учёта и статического анализа отказов или предельных состояний испытуемых образцов;

9) Порядок выявления причин отказов и разработка мероприятий по их устранению;

10) Порядок проведения технического обслуживания и ремонта испытуемых изделий.

Периодичность контрольных испытаний устанавливают в зависимости от контролируемых показателей и объёма выборки изделий с учётом возможности завершения их к последующему циклу испытаний и необходимости резерва времени для разработки мероприятий по выявленным недостаткам их внедрений в серийное производство.

Экспериментально-расчётные методы определения показателей надёжности регламентируют:

1. Требования к точности достоверности показателей надёжности в целом и его частей (составных).

2. Методики испытаний составных частей.

3. Расчётную схему надёжности и принятие для неё допущения.

4. Предполагаемый закон распределения показателей надёжности изделия в целом и его элементов.

5. Порядок и правила использования информации имеющейся на стадии рассматриваемого жизненного цикла изделия.

6. Модели или машинные алгоритмы и программы расчета показателей надёжности.

7. Правила оформления результатов испытаний.

Источник: studopedia.su

2.8. Контрольные испытания на надежность

2.8.1. Испытания на надежность опытных образцов. Испытания на надежность опытных образцов проводят в составе предварительных и (или) приемочных испытаний. Испытания проводят по ускоренному методу, если определены принцип, метод и режимы ускорения испытаний; расчетные формулы и (или) коэффициенты, позволяющие привести данные и результаты ускоренных испытаний к нормальным условиям. Испытания на надежность проводят по программам и методикам, утвержденным (аттестованным) в установленном порядке.

Программы испытаний на надежность опытных образцов разрабатывают на основе технического задания и конструкторской документации в соответствии с требованиями государственных стандартов, типовых программ испытаний на надежность (при наличии) и других нормативно-технических документов по организации и проведению испытаний.

Типовые программы испытаний на надежность составляют на основе анализа опыта разработки, испытаний и эксплуатации групп однородной продукции в соответствии с требованиями [10] нормативно-технических документов по организации и проведению испытаний.

Программы испытаний на надежность должны содержать условия, определяющие готовность к проведению испытаний, порядок завершения отдельных этапов и условия перехода к каждому последующему этапу испытаний на надежность.

Программы испытаний на надежность не должны содержать положения, разрешающие выполнение в процессе проведения испытаний наладочных, настроечных, регулировочных и других работ, не предусмотренных эксплуатационной документацией, а также не должны допускать упрощений, приводящих к снижению достоверности результатов.

По согласованию между потребителем (заказчиком) и разработчиком изделий допускается совмещать испытания на надежность с другими видами испытаний. При этом специальные образцы для испытаний на надежность не выделяют и учитывают для контроля надежности данные о наработках и отказах изделий в процессе всех испытаний, предусмотренных в программе испытаний. Техническое обслуживание и ремонт испытуемых опытных образцов должен проводить в соответствии с требованиями эксплуатационной и ремонтной документации персонал, прошедший предварительную подготовку и назначенный на эти работы. Если в процессе испытаний на надежность выявлены недостатки или некомплектность эксплуатационной и ремонтной документации, то разработчик устраняет недостатки и согласовывает изменения в установленном порядке.

Результаты испытаний оформляют и утверждают в установленном порядке протоколом (актом), в который включают: наименование продукции; код продукции по классификатору СЭВ; код продукции по национальному классификатору; наименование предприятия-изготовителя, адрес (страна, город, почтовый индекс и др.); сведения о продукции (тип, марка, основные параметры и т.д.); цель испытаний; число испытанных образцов (номер изделия, номер партии, дата изготовления); наименование предъявителя образцов для испытаний (наименование органа, номер и дата сопроводительного письма, документа и др.); ссылку на программу и методику испытаний; перечень наблюдавшихся отказов и их классификацию; выявленные причины отказов (с указанием методов анализа) и нетехнологичность при техническом обслуживании и ремонте; обработанные результаты испытаний; выводы о соответствии опытных образцов изделий заданным требованиям и значения достигнутых показателей; выводы о правильности и достаточности номенклатуры критериев отказа и предельного состояния; рекомендации по доработке изделий с целью повышения или достижения заданного уровня надежности.

2.8.2. Контрольные испытания на надежность установочной серии изделий и на этапах серийного производства. На этапе постановки изделий на производство проводят контрольные испытания на надежность установочной серии изделий или первой промышленной партии. Испытания изделий на надежность на этапе серийного производства проводят в составе периодических и типовых испытаний. Испытания на надежность серийных изделий проводят в составе периодических и типовых испытаний.

Контрольные испытания на надежность проводят по методике, содержащейся в технических условиях (в разделах «Методы испытаний» и «Приемка»), или по отдельным методикам.

В методику проведения контрольных испытаний на надежность в составе периодических испытаний дополнительно к данным по приложениям А и Б должны быть включены: периодичность проведения испытаний; метод и планы испытаний; число испытуемых изделий; правила отбора изделий в выборку для испытаний; режимы испытаний; перечень контролируемых параметров и периодичность их проверки; перечень необходимого испытательного и контрольного измерительного оборудования; номенклатура и значения параметров для решения о принятии или отбраковке испытуемых изделий; порядок учета и статистического анализа отказов (предельных состояний); порядок выявления причин отказов; порядок проведения технического обслуживания и ремонта испытуемых изделий.

Периодичность контрольных испытаний на надежность устанавливают в зависимости от контролируемых показателей и числа выпускаемых изделий, с учетом возможности завершения предыдущего цикла испытаний к началу очередного цикла и необходимого резерва времени для технического обслуживания и ремонта испытательного оборудования. Если периодичность контрольных испытаний на надежность установлена более одного года или постановка на испытания требуемого числа образцов невозможна по техническим или экономическим причинам, то допускается в обоснованных случаях по согласованию с потребителем (заказчиком) контролировать надежность по результатам объединения информации, получаемой при испытаниях, с данными эксплуатации.

Критерии перехода к такому порядку контроля надежности конкретных видов изделий должны быть приведены в нормативно-технических документах на указанные изделия. При использовании расчётно-экспериментальных методов в качестве дополнительных данных используют разнородную информацию о надежности изделия, накапливаемую в процессе разработки, производства, испытаний и эксплуатации изделия.

Рекомендуемые источники дополнительной информации, в зависимости от стадии жизненного цикла изделия, приведены в табл.2.3.

Контроль показателей надежности проводят по методикам, включающим:

— номенклатуру и число составных частей, проходящих автономные испытания;

— требования к точности и достоверности контроля показателей надежности составных частей;

— методику автономных испытаний составных частей;

— цели, задачи и объем испытаний изделий (если предполагается их проведение), условия и режимы их проведения, перечень и требования к точности контроля параметров изделия при испытаниях;

— расчетную схему надежности изделия и принятые при ее составлении допущения;

— предполагаемый вид законов распределения наработки до отказа (между отказами) и (или) до предельного состояния, продолжительности восстановления и т.п. составных частей, при необходимости;

— порядок и правила использования информации, имеющейся на этапе разработки (производства) изделий, в том числе данных эксплуатации и ремонта и т.д.;

— формулы или машинные алгоритмы и программы для расчета показателей надежности;

— правила принятия решения о соответствии или несоответствии изделий (совокупности изделий) установленным требованиям к надежности;

— правила оформления результатов контроля надежности;

— предполагаемый вид законов распределения наработки до отказа (между отказами) и (или) до предельного состояния, продолжительности восстановления и т.п. составных частей, при необходимости;

— порядок и правила использования информации, имеющейся на этапе разработки (производства) изделий, в том числе данных эксплуатации и ремонта и т.д.;

— формулы или машинные алгоритмы и программы для расчета показателей надежности;

— правила принятия решения о соответствии или несоответствии изделий (совокупности изделий) установленным требованиям к надежности;

— правила оформления результатов контроля надежности.

В отчете (протоколе, акте) о результатах контроля показателей надежности изделия приводят: выводы о соответствии или несоответствии изделия требованиям к надежности и значения достигнутых показателей; перечень и характеристику отзывов составных частей, наблюдающихся в процессе их автономных или комплексных испытаний; анализ причин отказов и принятые меры по их устранению; рекомендации по доработке изделия и его составных частей с целью повышения или достижения заданного уровня надежности по уточнению состава и норм расхода запасных частей.

Планы испытаний на надежность, основные термины и определения приведены в прил. В.

Источники экспериментальной информации о надежности на различных стадиях жизненного цикла изделия

жизненного цикла изделия

Источник основной информации

Источник дополнительной информации

Исследование и обоснование разработки, разработка

Испытания и (или) эксплуатация

изделия-прототипа. Испытания и (или) эксплуатация изделий-аналогов

Исследовательские испытания изделия. Испытания и (или) эксплуатация

изделия-прототипа. Испытания и (или) эксплуатация изделий-аналогов.

Испытания изделия в процессе

отработки (доводочные испытания)

типовые и самостоятельные

Предыдущие приемо-сдаточные и приемочные испытания изделия.

Типовые испытания изделия или его

модернизированных составных частей. Эксплуатация изделия. Испытания и (или) эксплуатация изделия-прототипа

Испытания и (или) эксплуатация

изделия-прототипа. Испытания и (или) эксплуатация изделий-аналогов

Источник: studfile.net

Испытания на надежность. Испытания на надежность Значение и виды испытаний на надежность

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Скачать 287.95 Kb.

Испытания на надежность

Значение и виды испытаний на надежность

Испытания на надежность – обязательный вид испытаний. Общая их цель – установить, какой надежностью обладают изделия в условиях, предписываемых методикой испытаний.

Испытания на надежность проводятся как комплекс мероприятий по определению показателей надежности на этапах производства и проектирования, а также с целью контроля надежности разрабатываемых и выпускаемых РЭС (ЭВС).

Объектом испытаний является партия изделий, из которой берется выборка (sample).

С испытаниями на надежность связаны некоторые проблемы.

Во-первых, эти испытания требуют больших затрат времени и средств; во-вторых, в процессе их проведения расходуется часть ресурса изделий; в третьих, есть проблема доверия результатам испытаний.

Испытания (И) на надежность, в зависимости от цели проведения, подразделяют на определительные и контрольные.

Определительные И на надежность проводятся для установления показателей надежности изделий. Эти показатели (прежде всего, среднее время наработки до отказа, вероятность безотказной работы за назначенное время, интенсивность отказов, средняя наработка на отказ) включают затем в нормативно-техническую документацию на изделие.

Большое значение при проведении определительных И имеет верный выбор параметров, информирующих о состоянии изделия (работает или отказывает).

Контрольные И на надежность проводятся для контроля соответствия или несоответствия партии изделий заданному уровню надежности. По результатам этих И объект испытаний (партию изделий) относят – с заданным риском — либо к категории годных либо негодных по уровню их надежности.

Используют и специальные виды испытаний на надежность, такие как:

испытания на срок службы;

ускоренные испытания на срок службы;

испытания на (не)разрушающие под влиянием определенных факторов.

При ускоренных испытаниях все в принципе делается как и при неускоренных испытаниях, но при повышенных нагрузках (электрических, тепловых и др.)

При испытаниях на разрушение нагрузку увеличивают до тех пор, пока это не вызовет отказ изделия.

Испытания классифицируют и еще по ряду признаков:

месту и условиям проведения (лабораторные, испытания в условиях эксплуатации…);

по используемым методам и аппаратуре (моделирование, натурный эксперимент);

по уровню объектов (комплектующих элементов, отдельных устройств, систем).

Результаты определительных И представляются в виде:

статистики отказов испытываемых объектов;

множества значений выходных параметров объектов;

характеристик наблюдаемых изменений физико-химических процессов в материалах объектов.

Определительные испытания на надежность

Данные испытания, цель которых – определение показателей надежности – могут проводиться по различным планам.

План испытаний (И) включает:

число (N) устанавливаемых на И объектов;

указание на число заменяемых или воостанавливаемых объектов в процессе И (U – объекты не восстанавливаются и не заменяются;

R – заменяемых в случае отказа объектов; M – число восстанавливаемых объектов);

число отказов r, до накоплении которых И продолжают;

заданное время T проведения И;

Так план [NUT] предписывает проведение И в течение времени Т N объектов без их замены / восстановления. План [NUr] отличается от предыдущего тем, что И проводят до накопления r отказов.

Наиболее полную информацию дает план [NUN], в соответствии с которым N объектов (изделий) испытывают без их замены / восстановления до отказа каждого из них. Здесь раскрывается вся эмпирическая картина распределения отказов во времени. Задача нахождения показателей надежности наиболее точно и полно решается при знании закона распределения времени работы изделий до отказа.

Предположим, что имеется множество результатов наблюдений над непрерывной случайной величиной (СВ), каковой при испытаниях на надежность является время отказа одного из множества изделий в испытываемой партии. Закон распределения этой СВ в первом приближении может быть установлен по статистическому ряду, построенному на основе собранного экспериментального материала.

Выбор и проверка гипотезы о законе распределения .

Построенная на основании статистического ряда гистограммадает возможность выдвинуть гипотезу о законе распределения и затем оценить степень согласованности теоретического и статистического распределений.

1. По исправленным результатам испытаний, т.е. по реальным результатам (с вычетом систематической погрешности) строится вариационный ряд – упорядоченная выборка. Результаты в таком ряду располагают в порядке возрастания их числовых значений.

Применительно к задаче обработки статистики времени безотказной работы объектов вариационный ряд выстраивается естественным образом – в порядке появления отказов.

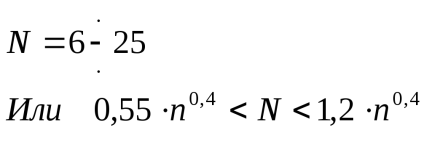

2. Этот ряд разбивается на некоторое число Nинтервалов группирования экспериментальных результатов, причем интервалов одинаковой ширины.h. ЧислоNдолжно быть оптимально в смысле достаточной выразительности и защищенности от незакономерных колебаний.

При числе результатов измерений (числе отказов) n≈ 150 .

3. Подсчитывают количество значений mk результатов, приходящихся на каждыйk-тый интервал (разряд) т. е. определяют абсолютные частости .Далее удобно перейти к относительным частостям

— число опытов

— абсолютнаячастость

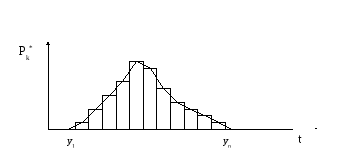

4. Строится гистограмма. По оси результатов откладываются интервалы значений наблюдаемой СВ, по оси ординат – частости.

На каждом основании шириной hстроится прямоугольник высотой

Ординаты, пропорциональные частям, восстановленные в серединах столбцов перпендикулярно оси абсцисс, позволяют построить полигон (рис. 1). Сопоставление полученного на основе набранной статистики полигона с различными кривыми плотностей распределения позволяет выдвинуть гипотезу о законе распределения. Далее необходимо оценить, насколько с этой гипотезой согласуются экспериментальные данные.

5. При числе наблюдений больше 50 для проверки правдоподобия выдвинутой гипотезы о законе распределения используется критерий Пирсона (наиболее применяемый критерий согласия).

Для этого надо располагать статистическим рядом:

Для гипотетического распределения находят теоретические вероятности:

В качестве меры расхождения между теоретической вероятностью и найденной из опытов статистической вероятностью выбирается мера 2

(1)

Здесь — коэффициент предложенный Пирсоном,N– число интервалов (разрядов).

Введенная мера χ 2 – СВ, имеющая распределение Пирсона с числом степеней свободыr = N – 1 – ν, гдеν – число параметров, однозначно определяющих данный закон распределения.

Составлены таблицы значений χ 2 для различных уровней значимостиq = 1 – Pдов, где Pдов – доверительная вероятность, с которой гипотеза о законе распределения принимается(табл – в прилож?). Если вычисленная по экспериментальным данным мера мераχ 2 2 )q то с вероятностьюq гипотеза о законе распределения принимается.

В настоящее время для проверки гипотеы принята двусторонняя критическая область, то есть гипотеза принимается, если

При знании закона распределения показатели надежности могут быть вычислены на основе достаточно ограниченного набора экспериментальных данных. Это иллюстрируется следующим примером.

Пример. За время испытаний 100 изделий в течение tи = 200 ч зафиксированы отказы 2-х изделий. Определить среднее время Т1 наработки до отказа, если известно, что случайное время отказа изделия подчинено экспоненциальному закону.

Вероятность отказа рассчитывается по формуле

.

Согласно результатам И статистическое значение Q равно 0,02.

;

где t = tи = 200 ч.

Получаем ≈ 10 4 ч.

Если в результате проведенных И получен ряд значений ti(случайных значений времени отказа), точечные оценки мат. ожидания и дисперсии среднего времени наработки до отказа Т1находятся по формулам:

; (3)

; (4)

. (5)

Любая точечная оценка, полученная на основании испытаний, обладает тем существенным недостатком, что она сама является случайной величиной. Поэтому для точечных оценок необходимо находить доверительные интервалы, в которые они попадают с доверительной вероятностью β.

Показательным в этом плане является нахождение доверительного интервала для средней наработки на отказ.

Рассмотрим простейший пуассоновский поток отказов РЭС (ЭВС). Вероятность появления k отказов за время tΣ в соответствии с законом Пуассона будет

, (6)

где λ = 1/To.

Вероятность работы с числом отказов ≤ r рассчитывается, согласно (6) как

. (7)

Выражение (7) соответствует интегральной функции χ 2 -распределения случайной величины tΣ до появления r отказов. Собственно χ 2 -распределению с ν = 2r степенями свободы подчинена случайная величина .При вводе этой новой переменной χ 2 = формула (6.7) переписывается в виде

. (8)

Дифференцирование этой функции по dχ 2 дает функцию плотности распределения (рис. ). В качестве доверительного интервала при заданной доверительной вероятности β принимается двусторонняя критическая область

Тогда величина ТОнаходится в доверительном интервале

. (10)

Значения меры χ 2 в завсисмости от уровня значимости q и числа степеней свободы ν даны в таблице №

Табл. №

q

Среднее время наработки на один отказ равно

. (11)

Величина TO случайная. Поэтому необходимо определить доверительный интервал, в котором величинвТО находится с доверительной вероятностью β.

Согласно исходным данным 2tΣ= 10000 ч,ν = 2r= 28,q/2 = (1-β)/2 = 0,05.

По табл.№находим  = 16,93;

= 16,93;  = 41,3.

= 41,3.

Таким образом, согласно (6.10), величина ТОнаходится в пределах

Если задана вероятность P(t) безотказной работы за tи, соответствующий ей уровень дефектности определяется как

При контроле по браковочному (гарантированному) уровню дефектности Q // (с соответствующей браковочной вероятностью P2 = 1 — Q // ) заказчику с вероятностью β гарантируется надежность изделий не ниже P2 . Приемочный уровень дефектности Q / = 1 – P1оставляет вероятность α браковки партии по результатам испытаний выборки.

При планировании контрольных испытаний учитывают либо только интересы заказчика (планирование по браковочному уровню дефектности) либо интересы и заказчика и поставщика (планирование по браковочному и приемочному уровням дефектности).

Рассмотрим более подробно планирование контрольных испытаний.

Метод однократной выборки.

Сначала рассмотрим планирование по браковочному (гарантированному) значению вероятности безотказной работы.

Этот метод применим как при известном, так и при неизвестном законе распределения контролируемого показателя надежности.

При рассматриваемом методе испытаний партия принимается как соответствующая заданному уровню надежности, если в выборке объемом n из этой партии дефектных изделий окажется d ≤ C, где С – приемочное число.

Для выборки n Табл. №

Объем выборки в зависимости от браковочной вероятности безотказной работы,

Время tг может быть очень велико. Для того, чтобы время испытаний было реальным (tи -λtг .

Для времени испытания tивероятность безотказной работы

Прологарифмировав обе части уравнения (6.15) разделив второе на первое получим

Задаваясь различными значениями времени tииспытания при заданных значениях Р2и tг, по формуле (21) можно рассчитать соответствующие значения Р2′ за это время. Зная Р2′ и задаваясь значениямии С, нетрудно вычислить или определить из соответствующих таблиц необходимый объем выборки. Затем можно записать план контроля; n, tи, С.

При d ≤ C партия изделий из которой взята выборка принимается; при d С партия бракуется.

Источник: topuch.com