Редукторы испытывают на стендах с замкнутым контуром, тормозных стендах и стендах периодического действия.

Существуют стенды для испытания одного и двух редукторов. Преимущественно применяются многоредукторные стенды. Применение таких стендов обусловлено их большей производительностью и малыми затратами времени па наладку.

Однако такие стенды обладают и недостатками, проявляющимися в неодинаковом нагружении редукторов вследствие различной последовательности потерь в силовой цепи стендов и в работе части редукторов в режиме мультипликаторов, т. е. в условиях, отличных от эксплуатационных. Кроме того, в многоредукторных стендах часть редукторов обкатывается по нерабочим профилям зубьев. Изменение направления вращения или силового потока и последующая обкатка рабочих профилей зубьев нереверсивных редукторов требует удвоенного времени обкатки, не считая времени на переналадку нагружающих устройств.

Тормозные многоредукторные стенды выполняют с механическим (рис. 2.88, а) и электрическим (рис. 2.88, б) торможением.

Производство и испытание редукторов HD

Экспериментальные значения КПД передач служат для энергетической оценки их конструкций, качества изготовления и сборки, а также коэффициентов трения на зубьях. Повышенная точность измерений в сочетании с возможностью раздельной оценки потерь в элементах силовой цепи стендов с замкнутым контуром обусловливает целесообразность их применения для определения КПД зацеплений. КПД редукторов также обычно определяют при испытаниях на стендах с замкнутым контуром, реже на тормозных стендах.

При испытаниях на стендах с замкнутым контуром непосредственно раздельная оценка КПД зацепления только одной передачи связана с усложнением конструкции стендов, поэтому КПД вычисляют исходя из его общего значения для двух передач, образующих замкнутый контур. Работа одной передачи в режиме редуктора, а другой в режиме мультипликатора (за исключением случая, когда передаточное число равно единице) и отличие в условиях работы этих передач вследствие неодинаковой нагруженности из-за разной последовательности потерь в силовой цепи обусловливает разницу в КПД. Для большинства практических случаев эта разница несущественна, и ею пренебрегают.

При испытаниях на тормозных стендах достижение требуемой точности измерений ведет не только к усложнению конструкции стендов, но и требует оснащения тормозов автоматическими устройствами для стабилизации их работы. Наиболее простой способ повышения точности измерений заключается в одновременном испытании нескольких одинаковых редукторов, соединенных последовательно, т. е. в увеличении общих потерь до величин, которые могут быть измерены достаточно точно. КПД каждого из них определяют как среднее из общего КПД всех редукторов. Однако в этом случае различие в нагрузках редукторов может быть значительным и тем большим, чем больше число редукторов. Потери в передачах складываются из потерь непосредственно в зацеплениях (на трение зубьев и выдавливание масла из впадин зубьев); в подшипниках и муфтах; на взбалтывание масла при смазке окунанием и на трение вращающихся деталей о воздух.

Испытания планетарного редуктора

В стендах с поперечно-свертными, конусными, глухими и зубчатыми муфтами закрутку торсионных валов производят грузами (рис. 2.3, 2.4, 2.7, 2.9), подвешиваемыми к съемным рычажным ключам, или домкратами (рис. 2.1, 2.5).

Для точной закрутки валов на требуемый угол отверстия под болты поперечно-свертных муфт выполняют в виде окружных пазов (рис. 2.9) или в одной полумуфте число отверстий делают на одно больше, чем в другой (рис. 2.2).

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

6.6. Испытания редукторов

Испытания зубчатых передач редукторов на выносливость могут осуществляться на установках разомкнутого и замкнутого типов. В состав установки разомкнутого типа входит источник мощности, который вращает редуктор и передает через него полную мощность на тормозное устройство. В процессе передачи мощности создаются необходимые окружные усилия и скорости на зубьях шестерен. Эти установки требуют для привода больших мощностей и обладают: очень низким к.п.д., так как почти вся мощность, передаваемая редуктором, бесполезно поглощается тормозным устройством. Кроме того, величина механического к.п.д. редуктора, определенная по разности подведенной и поглощенной мощностей, содержит большие погрешности вследствие того, что указанные мощности мало отличаются друг от друга.

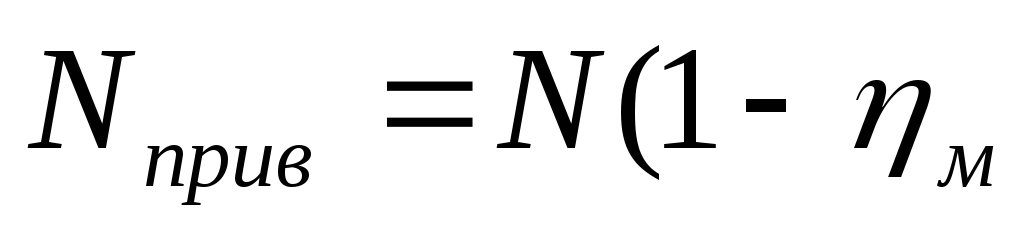

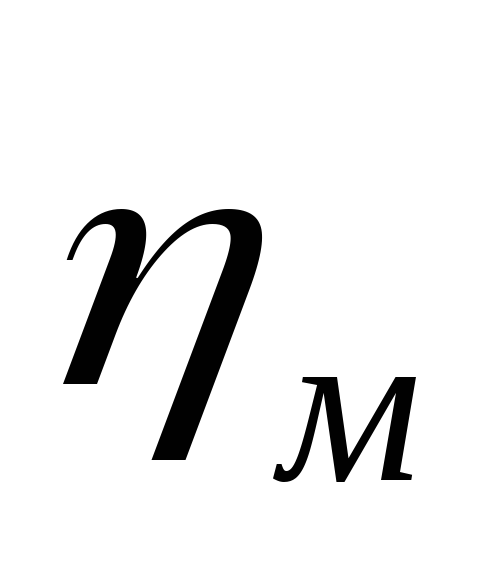

В установках замкнутого типа создание требуемых окружных усилий в зубчатых передачах осуществляется специальным загрузочным устройством. Для того чтобы реализовать работу загрузочного устройства, схема испытуемого редуктора, состоящего из набора шестерен z1, z2, z3 и z4, дополняется стендовой передачей из своего набора шестерен z1´, z2´, z3´, z4´ так, чтобы z1´ = z1; z2´ = z2; z3´ = z3; z4´ = z4. В результате создается замкнутый силовой контур. При создании предварительной закрутки валов относительно друг друга и в таком положении соединении их через загрузочное устройство (муфту) во всех шестернях появляются окружные усилия, величина которых будет зависеть от закрутки валов. Если замкнутую систему подвергнуть вращению, то, подбирая закрутку валов и частоту вращения, можно получить условия работы шестерен, которые они имеют при эксплуатации. Требуемая на вращение редуктора мощность в установке замкнутого типа равна

),

где, N прив – мощность привода; N – мощность, передаваемая шестернями редуктора;

— суммарный механический к.п.д. всей замкнутой системы.

Подводимая мощность Nприв значительно меньше той, которую передают зубчатые передачи.

Муфты загрузки просты и надежны в эксплуатации, но требуют остановки и затраты времени на демонтаж при переходе от одной величины нагружения к другой, что не позволяет осуществлять изменение крутящего момента во время работы. Кроме того, в них невозможно исключить влияние пусков и остановов, происходящих под нагрузкой, на характер износа и другие эксплуатационные свойства передач. Поэтому в установках замкнутого типа применяют такие нагружатели, которые позволяют в процессе испытания изменять передаваемую шестернями мощность.

При наличии в редукторе ГТД двух соосных валов в установке применяют две замкнутые передачи с двумя загрузочными устройствами, позволяющими независимо менять мощность в каждой замкнутой системе.

На подобных установках проводят научно-исследовательские, а также заводские испытания редукторов (сдаточные, контрольные и длительные). Перед испытанием редуктор оснащается измерительной аппаратурой, позволяющей определять: передаваемую мощность, частоту вращения, вибрации, температуру корпуса, температуру входящего и выходящего масла, его прокачку и загрязненность (последнее с помощью магнитных пробок, сигнализаторов стружки и т.д.). На редуктор устанавливают все двигательные и самолетные агрегаты, размещение которых предусмотрено конструкцией двигателя. Агрегаты в процессе испытания загружаются, чтобы создать эксплуатационные усилия в приводах. Редуктор проходит обкатку и проверку работы на всех режимах: от одного и, если предусмотрено конструктивной схемой, от двух двигателей; в условиях авторотации, когда мощность передается от винтов к двигателю (крутящий момент меняет знак); проверяются работоспособность муфт обгона, уровень виброперегрузок, температуры корпуса и подшипников; регулируется давление и прокачка масла.

Источник: studfile.net

Сборка и испытание редукторов

Сборка редукторов, как и других крупных узлов, включает операции узловой и общей сборки.

К операциям узловой сборки относятся: соединение зубчатых колес; соединение валов с подшипниками качения; установка в корпус редуктора вкладышей подшипников скольжения (если они входят в конструкцию редуктора), слесарная подгонка и обработка подшипников; напрессовка на валы полумуфт; установка в корпуса редукторов сливных пробок.

К операциям общей сборки относятся:

установка валов в корпус редуктора с зубчатыми колесами и подшипниками;

установка валов в подшипники скольжения, подгонка подшипников к валам и проверка прилегания;

проверка зацепления зубчатых колес на плавность вращения вхолостую и на пятно контакта (касания);

установка прокладок на плоскость разъема корпуса; установка на корпус крышки редуктора, болтов, гаек и предварительная затяжка болтов;

проверка правильности сборки вхолостую (на плавность вращения);

окончательная затяжка болтов, соединяющих корпус с крышкой; установка уплотнительных устройств, фланцев и крышек люков.

Проверка на пятно контакта («на краску») состоит в том, что на боковые рабочие поверхности зубьев шестерни наносится тонкий слой краски, а боковые поверхности зубьев сцепляемого с ней колеса остаются сухими и чистыми. При медленном поворачивании вала шестерни на боковых поверхностях зубьев колеса остаются следы краски, характеризующие контакт зубьев. При нормальном вацеплении пятно контакта располагается симметрично относительно диаметра полоидной окружности и занимает в зависимости от степени точности передачи от 40 до 60% длины зуба и от 30 до 45% высоты зуба для 7—9 степеней точности (рис. 81, б и табл. 10).

Рис. 82. Стенд для испытания редукторов:

1 — двигатель; 2 — редукторы; 3, 4 — промежуточные валы

В зависимости от погрешности изготовления зубчатых колес (неточность направления зубьев, нарушение цилиндрической формы заготовки колеса) и неточности сборки (колебания межцентрового расстояния, перекос осей) фактические площади контакта собранной передачи могут быть меньше приведенных. Чтобы избежать этого явления, необходима приработка (притирка) зубьев, в результате которой площадь фактического контакта зубьев увеличится, а процесс их изнашивания замедлится. С целью ускорения процесса приработки зубьев колес применяется обкатка редукторов на специальных стендах. Это дает возможность проверить качество изготовления редукторов и их работу в условиях, близких к эксплуатационным.

Стенды, предназначенные для испытания редукторов, в зависимости от метода создания нагрузок на зубчатые передачи делятся на два вида: с разомкнутым и с замкнутым силовым потоком.

В стендах первого вида для нагрузки деталей редуктора используется процесс торможения выходного (ведомого) вала редуктора. Для этого применяются механические, гидравлические, ферропорошковые, магнитные и другие виды тормозов или электрические генераторы. В наибольшей степени режимам испытаний путем торможения отвечают ферропорошковые магнитные тормоза с водяным охлаждением, позволяющие производить испытания в режимах от 0 до 500 об/мин и развивающие тормозные моменты до 7500 кгс-м.

Недостаток стендов с разомкнутым силовым потоком заключается в том, что при нагружении деталей происходит потеря электроэнергии, подводимой к электродвигателю стенда.

У стендов с замкнутым силовым потоком детали нагружаются за счет нагружателей (обычно торсионов кручения), включаемых в систему двух одинаковых испытываемых редукторов, вследствие чего потери электроэнергии сведены к минимуму. Валы испытываемых редукторов 2 (рис. 82) соединяют друг с другом специальными промежуточными валами 3 и 4.

Вал 4 выполняется тонким или со встроенным торсионным элементом. Перед соединением муфт вала 4 к нему прикладывают определенный крутящий момент, создающий упругие деформации кручения и нагружающий все валы и зубчатые передачи редукторов. После соединения вала 4 в нагруженном состоянии остаются и все детали, включенные в замкнутый силовой контур. При вращении редукторов двигателем 1 электроэнергия затрачивается только на преодоление сил трения.

Во время обкатки редукторов происходит полезный процесс взаимной приработки контактирующих поверхностей, что приводит к увеличению площадей фактического контакта. Редукторы обкатывают вхолостую и под нагрузкой. При обкатке вхолостую проверяется, нет ли вибраций, ненормального шума, утечки масла, измеряется температура подшипников и масла, которая не должна превышать 60—70° С. Для ускорения процесса взаимной приработки зубьев колес в масло редуктора добавляют мелкий абразивный порошок или зубья колес покрывают специальными притирочными пастами (смесь электрокорунда и технического вазелина). Приработка зубьев вхолостую протекает в течение 1—2 ч.

После проверки прилегания зубьев по пятну контакта из испытанного редуктора сливают отработанное масло, тщательно промывают редуктор керосином при помощи специальной насосной установки, заправляют свежим маслом и испытывают под нагрузкой.

В начальный период испытаний редуктор нагружается моментом кручения при числах оборотов, составляющих 20—25% номинальных значений. После работы в этом режиме в течение 30—40 мин и при отсутствии нарушений редуктор нагружается моментом кручения при числах оборотов, составляющих 50% их номинальных значений. Постепенно нагрузка и число оборотов доводятся до номинальных значений. Продолжительность обкатки под нагрузкой от 3 до 12 ч. При испытании под нагрузкой проверяются те же параметры, что и при испытании вхолостую. Для серийно выпускаемых редукторов выборочно определяют передаваемый крутящий момент и коэффициент полезного действия.

Источник: mydocx.ru