Продолжаем публикацию выдержек из книги Ловыгина А.А., Васильева А.В. и Кривцова С.Ю.: сегодня информация о постпроцессорах для станков с ЧПУ и способах передачи управляющей программы на станок.

Постпроцессор — программа, которая преобразует файл траектории движения инструмента и технологических команд (промежуточный файл), сформированный CAD/CAM системой, в файл УП в соответствии с требованиями конкретного комплекса “станок — СЧПУ”. В ряде отечественных систем постпроцессоры называются паспортами.

Для того чтобы абстрагироваться от большого разнообразия станков, систем ЧПУ и языков программирования обработки, САМ система генерирует промежуточный файл, содержащий информацию о траектории, угле поворота инструмента (в случае многокоординатной обработки) и обобщенные команды управления станком Обычно этот промежуточный файл называется CL-файлом (Cutter Location) или CLDATA-файлом.

Далее в работу вступает постпроцессор. Он преобразует этот промежуточный файл в программу обработки в строгом соответствии с форматом программирования конкретного станка с ЧПУ.

Основные программы для работы на ЧПУ станках. Artcam, Autocad, PowerMill.

Такая технология позволяет программисту во время проектирования обработки в CAD/CAM системе не задумываться о том, на какой конкретно станок попадет УП и каков будет ее формат. Ему необходимо лишь выбрать постпроцессор, соответствующий определенному станку с ЧПУ. и тот возьмет на себя всю работу по созданию программы обработки определенного формата.

Откуда же взялась идея постпроцессирования, и почему до сих пор в этой области существуют проблемы? По идее, разработчики станков и систем ЧПУ должны соблюдать стандарты Ассоциации электронной промышленности (EIA) и Международной организации стандартизации (ISO). То есть одинаковые G коды на разных станках с ЧПУ должны выполнять одну и ту же функцию. В принципе эти стандарты соблюдаются, но только для основных команд станка, например, для включения СОЖ, линейной и круговой интерполяции.

Если же дело доходит до других команд, постоянных циклов и специальных функций, то приверженность определенному стандарту практически отсутствует. Это приводит к невозможности правильного исполнения одной и той же УП на разных станках с ЧПУ. К этой проблеме прибавляется другая — постоянная “гонка” производителей оборудования с ЧПУ. В условиях жесткой конкуренции станкостроительные компании создают все более сложные станки, а разработчики систем ЧПУ придумывают новые циклы и функции. В результате, серьезные отличия в формате УП могут быть замечены даже у станков одной фирмы, но разных моделей.

Когда появились первые САМ системы, то для работы с конкретным станком с ЧПУ разрабатывался индивидуальный постпроцессор, который представлял собой исполняемый файл. Индивидуальный постпроцессор мог быть создан только опытным программистом (именно программистом, а не технологом-программистом), путем длительного общения со станочником для выяснения всех нюансов работы с определенным станком. После этого проходили испытания и доводка индивидуального постпроцессора “до ума”. В результате постпроцессор выполнял свои функции, но процесс его создания был очень долгим, мучительным и дорогим. Изменения в таком постпроцессоре мог сделать только сам автор-разработчик.

Обучение работе на станках с ЧПУ. «С нуля» до первой детали

В 70-х — 80-х годах прошлого века наблюдался значительный подъем автоматизированного машиностроения Как грибы после дождя стали появляться новые станки с различными системами ЧПУ. Возник огромный спрос на технологическое программное обеспечение и CAD/CAM системы.

Программисты просто не успевали разрабатывать новые индивидуальные постпроцессоры, что подтолкнуло их к автоматизации собственного труда. Появилась идея создания обобщенных постпроцессоров для разных станков с одинаковой системой ЧПУ. В этом был смысл — при работе с системой ЧПУ одной фирмы даже на разных станках отличия в УП будут минимальными, значит и изменения, которые нужно внести в исполняемый файл то же будут незначительными.

Классический постпроцессор, находящийся на службе современной CAD/CAM системы состоит из нескольких файлов. Во-первых, это исполняемый файл — программа. Исполняемый файл занимается преобразованием данных промежуточного CL-файла в кадры УП. Преобразование осуществляется по некоторым правилам, отличным для разных станков и систем ЧПУ Эти правила или алгоритмы преобразования находятся во втором файле — текстовом.

Текстовый файл написан на специальном макроязыке, который может быть изменен в случае необходимости самим технологом- программистом в любом текстовом редакторе. Вносить какие-либо изменения в исполняемый файл не требуется.

Как правило, с CAD/CAM системой поставляется набор таких текстовых файлов, которые описывают правила для преобразования промежуточных файлов в программу обработки для нескольких десятков различных станков и систем ЧПУ. В данном случае постпроцессором можно смело называть именно текстовый файл.

Исполняемый же файл является модулем САМ системы и работает незаметно для пользователя. В некоторых САМ системах присутствует и третий файл необходимый для постпроцессирования. Этот файл так же является текстовым. Он предназначен для ввода дополнительных условий и передачи специальной информации в управляющую программу.

К сожалению, разработчики CAD/CAM систем не придерживаются единого стандарта для формирования промежуточных CL-файлов. В результате, текстовый файл с описанием алгоритмов преобразования (постпроцессор) одной САМ системы будет абсолютно бесполезен для использования внутри другой САМ системы. Для разработки даже такого текстового пост¬процессора “с нуля” необходимы глубокие знания самой системы и принципов преобразования исходных данных. Поэтому пользователю предоставляют набор базовых постпроцессоров с редактируемыми переменными. Работая с этими переменными, пользователь может самостоятельно настроить пост¬процессор для имеющегося станка.

Сегодня наиболее эффективным и простым решением проблем постпроцессирования на предприятии является использование универсального постпроцессора. Универсальные постпроцессоры, позволяют работать со многими известными CAD/CAM системами и одновременно не зависеть от них. Дело в том, что в отличие от классических постпроцессоров, которые работают с промежуточным файлом только “родной” системы, универсальные постпроцессоры способны “перерабатывать” CL-файлы разных САМ систем. Прибавьте сюда продвинутый интуитивно-понятный графический интерфейс, позволяющий строить наглядную кинематическую схему станка и задавать типовые параметры системы ЧПУ, и вы получите мощное и универсальное средство для решения проблем совместимости любого оборудования с любой CAD/CAM системой.

Как оценить результаты работы постпроцессора? Очень просто. Если полученная программа не требует ручной правки и доводки, значит, пост¬процессор работает правильно. Это главный принцип. Хороший постпроцессор способен сформировать УП с учетом максимальных возможностей станка с ЧПУ и CAD/CAM системы и должен грамотно работать с постоянными циклами.

К примеру, если система ЧПУ станка поддерживает винтовую интерполяцию, то желательно, чтобы постпроцессор не заменял ее множеством линейных перемещений. Естественно, что программа обработки не должна содержать лишних кодов и координат.

Как передать программу на станок с ЧПУ

Итак, программа обработки готова. После постпроцессирования CAD/CAM система открывает файл УП в специальном редакторе или в стандартном “Блокноте” операционной системы Windows. Многие системы поставляются со специальными редакторами УП, которые являются простым и удобным инструментом для правки и передачи программ на станок.

В большинстве случаев связь осуществляется в соответствии со стандартом RS-232. При этом COM-порт персонального компьютера соединяется кабелем со специальным разъемом на корпусе станка или панели УЧПУ. Для передачи данных необходимо, чтобы УЧПУ станка и коммуникационная программа были синхронизированы. Это достигается соответствующей настройкой параметров СЧПУ и коммуникационной программы. Например, если значение для стоповых битов (stop bits) системы ЧПУ станка равно двум, то такое же значение должно находится и в соответствующем параметре коммуникационной программы.

После настройки основных параметров УП можно передать на станок. Вам придется переключить систему ЧПУ станка в режим приема/передачи данных, нажать на панели УЧПУ клавишу “Прием данных”, а в коммуникационной программе выбрать пункт меню “Передать”. Для передачи данных со станка на ПК нужно действовать наоборот. Сначала переключаем СЧПУ станка в режим приема/передачи данных, затем в коммуникационной программе выбираем пункт меню “Принять” и нажимает клавишу на панели УЧПУ станка “Передать данные”. Внимательно читайте документацию к станку — в ней вы обязательно найдете информацию о настраиваемых параметрах для приема и передачи данных, а так же последовательность действий при работе с внешними устройствами хранения информации.

Для передачи УП, размер которых превышает размер свободной памяти СЧПУ, используется режим DNC. В этом режиме программа обработки не записывается в память системы ЧПУ, а выполняется прямо с компьютера. Система ЧПУ имеет (или создает в памяти) специальный программный буфер, в который приходит часть программы.

Как только этот буфер заполняется, система посылает сигнал на компьютер, чтобы тот прекратил передавать данные. В это время СЧПУ станка выполняет кадры УП, находящиеся в буфере. Когда буфер освобождается, система ЧПУ посылает новый сигнал на ПК, который разрешает дальнейшую передачу данных. Этот процесс продолжается до полного выполнения УП. Для работы в режиме DNC необходимо, чтобы СЧПУ станка было соответствующим образом подготовлено производителем, а на персональном компьютере находилась коммуникационная программа с поддержкой этого режима.

Наиболее продвинутые системы позволяют передавать данные по локальной сети, а не по RS-232. В этом случае пользователь прямо с ПК может “видеть” содержимое памяти станка. А прием и передача данных осуществляется привычным для Windows способом — перетаскиванием файлов из одной папки в другую, что очень удобно.

Рассмотренный способ передачи данных не является единственным. Многие отечественные предприятия до сих пор используют перфораторы в качестве основного прибора для загрузки программ обработки. Некоторые станки с ЧПУ снабжены встроенным дисководом или умеют читать информацию с флэш-карт.

Источник: rusnc.ru

Как писать программу для токарного станка с ЧПУ

Обработка металлических заготовок на токарных станках с ЧПУ осуществляется при помощи специальной программы. Она представляет собой набор команд, выраженных в числовых значениях. Таким образом машинам задается план работы, согласно которому они и действуют.

Первым шагом в разработке плана действий является построение координатных лучей. На них при помощи цифрового кода распределяются точки, по которым будут действовать рабочие элементы.

Координатная система

Программы для автоматических станков составляются на декартовой системе координат, которая включает в себя три луча. Они располагаются в пространстве перпендикулярно друг другу, их начальной точкой является центр. Таким образом создается траектория движения режущего инструмента. Расположение трех осей в пространстве основывается на нескольких правилах:

- Ось Z может направляться вертикально и горизонтально. Она совмещается с осью, по которой осуществляется движение шпинделя.

- Ось X представляет собой луч, расположенный горизонтально. В случае, если Z расположена горизонтально, то X пролегает по правой стороне от левого края передней части агрегата. При ее вертикальном положении, X пролегает по правую сторону токарного станка, а именно его передней части (при условии расположения к ней лицом).

- Положение оси Y определяется путем поворота X относительно Z на 90°.

Отсчет начинается от точки, в которой лучи пересекаются. Точка на системе координат задается путем отметки ее числового значения на каждом луче.

Процесс работы

В ходе написания программы используются несколько координатных систем, таким образом образовывается сразу несколько центров. Определение рабочего процесса осуществляется по следующим точкам:

- M – ее параметры задает производитель, их изменение не представляется возможным;

- R – является постоянной, в момент запуска работы агрегат должен находиться в начальной точке;

- N – точка расположения закрепляющего механизма режущего инструмента, задается производителем, изменению не подлежит;

- W – отметка заготовки, располагается свободно, в случае двухсторонней обработки, ее положение может меняться;

- T – в ней осуществляется замена инструментов, задается программистом.

Пример

Путем изучения программы для агрегатов с ЧПУ, инженер-программист начинает лучше понимать весь процесс работы. В качестве примера приведем небольшую часть кода, используемого для обработки заготовок.

Задача заключается в следующем: требуется изготовить деталь, радиус которой составляет 50 мм, а уступ 20. Обработка в этом случае осуществляется следующим образом:

- N20 S1500 M03 – скорость работы шпинделя составляет 1500 об/мин, движение осуществляется по часовой стрелке;

- N25 G00 X0 ZO – старт работы;

- N30 X20 – отхождение режущего инструмента согласно заданным параметрам;

- N40 G02 X60 Z – 40/50 F0,5 – движение резца по координатам, указанным в программе;

- N50 G00 Z0 X0 – перемещение в начальное положение;

- M05 – выключение шпинделя;

- М30 – остановка работы.

Перед тем, как приступить к работе, следует провести подготовку: фиксирование резца осуществляется в начальной точке заготовки, далее параметры обнуляются.

Современные программы для токарных станков с ЧПУ являются технологически гибкими. Благодаря этому, по завершении одной работы можно незамедлительно приступить к выполнению другой. Программы управления напрямую влияют на качество обработки, поэтому нужно ответственно подходить к их написанию. Лидерами подобного автоматизированного оборудования являются следующие модели: ТС23, Siemens 808DA, Siemens 808D.

Другие статьи по теме:

- Как настраивать токарный станок с ЧПУ

- Из чего состоит токарный станок с ЧПУ

- Токарные станки по металлу с ЧПУ: характеристики и особенности эксплуатации

Источник: rustan.ru

Программирование станков с чпу

Это современная многофункциональная лицензионная CAM-система повышенной мощности с готовым постпроцессором для роутеров и 3-х осевых ЧПУ фрезеров за 1900/месяц.

Курсы программирования станков с ЧПУ

Практическое цифровое программирование и наладка станка с ЧПУ — Политех Ярославль.

SprutCAM

Почему создавать управляющие программы в SprutCAM быстро, легко и эффективно?

Управляющая программа для 4 оси

Написание УП (управляющей программы) для 4 координаты вращения.

Управляющая программа ЧПУ

Передача управляющей программы на станок. Для передачи УП с компьютера в СЧПУ станка используется специальное коммуникационное программное обеспечение.

M коды

Некоторые программные функции управляемые М-кодом.

Разноцветное изображение

Три модельные версии передачи цветности. Лазерный станок с компьютером, монитор и телевизор в цвете. Недостатки модели RGB.

Текстовые надписи

ЧПУ станок может наносить надписи. Фигурный метод отображения текста. Фигурные надписи с выделением.

Система цвета передачи

Как устроена модель CMYK. Цветовое изображение для человеческого глаза.

Настройка графического редактора

Редактор Corel Draw

Любое из изображений, фотографий или иных картинок состоит их составных элементов, любой из которых редактируется сам по себе.

Графическое редактирование

Писака – это бесплатная программа, которую можно загрузить из Гугла. Она может найти и упорядочить фото, загруженные на компьютер, редактировать фото, добавлять нужные эффекты.

Функции графического редактора

Принципы действия редактора, возможности редактирования. Станок ЧПУ и компьютерный редактор.

Векторные изображения

Что такое векторный способ кодирования? Составное векторное изображение.

Растровое графическое изображение

Кодирование изображения. Что такое пиксель? Понятие разрешения.

Изображение линиями

Рисуем прямые линии, кривые Базье, ломаные. Возможности графического редактора при работе на ЧПУ станке.

Язык программирования ЧПУ

Языки программирования станков с числовым программным управлением.

G коды для ЧПУ

Наиболее распостраненные G-коды для программирования станков ЧПУ.

Управляющая программа станка

Проверка управляющей программы на станке.

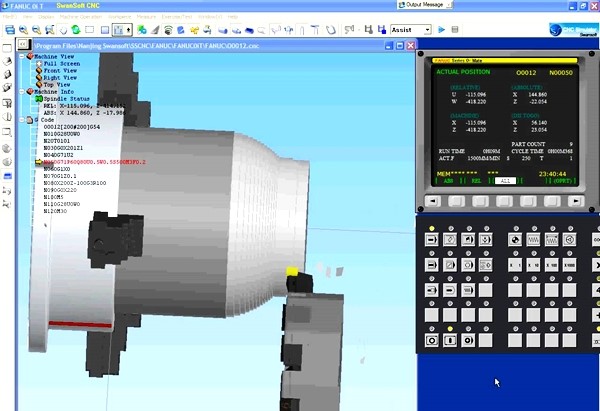

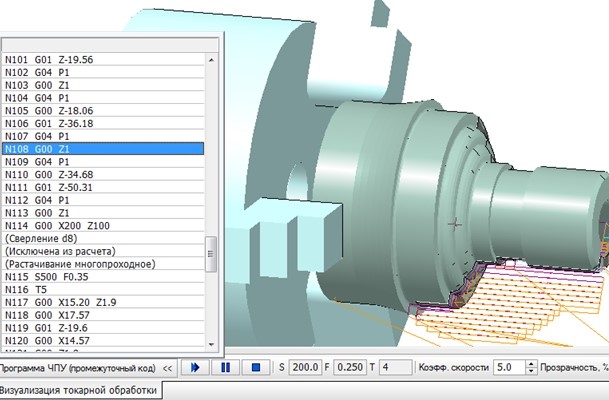

Проверка управляющих программ

Проверка УП (управляющих программ) на компюютере, бэкплот.

Тест по станкам

Тестовые режимы работы станка с ЧПУ

Написание управляющих программ

Написание простой управлющей программы для станка с чпу

Создание управляющей программы на ПК

Способы для записи (набора) управляющих программ: при помощи стойки ЧПУ станка, используя персональный компьютер с последующей передачей в стойку ЧПУ.

Основы программирования чпу

Прежде чем приступить к созданию первой управляющей программы вы должны вспомнить, что такое прямоугольная система координат.

Векторный блок

Разработка рисунка на графическом редакторе для станка ЧПУ. Создание простых фигур. Работа с прямоугольником и другими простыми фигурами.

Что такое Арткам

Знакомство с программным продуктом Арткам. Модули входящие в состав Арткам.

Создание управляющей программы в Artcam

Пошаговая инструкция создания УП в Artcam.

Постпроцессоры для ArtCam

Постпроцессоры для различных станков и систем управления.

Управляющая программа для чпу

Разбивка УП в Арткам под размер поля нашего станка.

Создание управляющей программы

УП с помощью бесплатного DXF просмотрщика и арткам.

Программа Type 3

Пример создания управляющей программы под управлением NC Studio.

3d моделирование

Видеоурок по работе с программой TYPE 3.

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ

Поделиться:

Новости

Форматно-раскроечный станок WoodTec PS 45S PRO

Форматно-раскроечный станок WoodTec K 45САР

Статьи

Всё о лазерных станках ЧПУ

Всё о фрезерных станках ЧПУ

Лазерная обработка

Фрезерная обработка

Системы станка ЧПУ

Ремонт лазерных станков

Программирование станков с ЧПУ

Оборудование компании

Изделия на ЧПУ станках

Режущий инструмент

Санитарные нормы на производстве

Новости

Форматно-раскроечный станок WoodTec PS 45S PRO

Форматно-раскроечный станок WoodTec K 45САР

Статьи

Всё о лазерных станках ЧПУ

Всё о фрезерных станках ЧПУ

Лазерная обработка

Фрезерная обработка

Системы станка ЧПУ

Ремонт лазерных станков

Программирование станков с ЧПУ

Оборудование компании

Изделия на ЧПУ станках

Санитарные нормы на производстве

г.Мытищи, ул.Терешковой д. 1а, офис 2 — Тел. 8 800 301 66 30 — Тел./факс: +7 (495) 006-61-96 г.Москва, ул.Уржумская д.4, территория завода «Бакра», строение 6, этаж 3 — Тел. 8 800 301 66 30 — Тел./факс: +7 (499) 705-66-19 Республика Татарстан, г.Казань, ул. Юлиуса Фучика, 99А — Тел. +7 843 280 03 96 — WattsApp +79991575589 г.Ярославль Проспект Октября, 87а, стр. 4, оф.

321 — Тел. 8 800 301 66 30 — Тел./сот: +7 (980) 700-80-22 г.Санкт-Петербург, Синопская набережная, д. 22, 4-й этаж — Тел. 8 800 301 66 30 — Тел./факс:, +7 (812) 628-55-96 г.Вологда, ул. Клубова, д. 7 — Тел. 8 800 301 66 30 — Тел: +7 (900) 544-55-56

Источник: frezeru.ru

Инструкции по созданию ЧПУ программы, (CNC данные)

Каждый пользователь впервые прикоснувшийся к чпу оборудованию испытывает смешанные чувства.

С одной стороны он понимает потенциальные возможности, которые могут реализовать станки с чпу, с другой, пугает кажущаяся сложность в освоении. На самом деле все достаточно доступно.

ДВУХМЕРНЫЕ (2D) объекты, (плиты, плоскости и т.д.), могут быть легко созданы исходя из Ваших замыслов .

Простые двухмерные объекты легко создаются в стандартных, распространеных программах.

Для изготовления, например, надписей, раскроя по чертежу, может быть с успехом использован Corel Draw. Для технического применения, например, AutoCAD или AutoSketch.

Создав в этих программах некий рисунок, чертеж или текст, Вы сохраняете чертежи в HPGL-формате (Plotterformat).

Перед тем, как начать процесс сохранения, укажите (в меню Сервис) скорость резания. В последствии, открыв эти файлы в программе управления станком, можно будет начать процесс фрезерования, раскроя или гравировки.

ТРЕХМЕРНЫЕ (3D) изделия, так-же могут быть созданы станками с чпу

В качестве опорного формата, трехмерные объекты (3D-файлы), используют в основном STL-формат.

Этот формат производится и читается практически всеми современными 3D CAD программами, такими как, SolidWorks, Компас, Rhinoceros, ArtCAM и др., обеспечивая быстрый обмен данными между программами.

Созданный 3D-файл открывается, в CAM программе, например, DeskProto, Cat3D или других.

В этих CAM-программах, в свою очередь, указываются параметры обработки, такие как диаметры и формы инструментов (фрез, буров, граверов) скорость резки, стратегии, точность и т.д., и затем вывод (экспорт) NC-программы, которая (как и в случае двумерных объектов) открываясь в программе фрезерования (управления станком) будет создавать в реальности Ваши виртуальные замыслы.

Программы управления станками ЧПУ: WinPC-NC или Mach 3 Mill. — оптимизированные программы под чпу.

Это программы чтения NC файлов (G-кодов), различных форматов бурения, и стандарта DIN66025.

Для более понятного восприятия, в случае создания 3D-объектов, можно представлять как-бы три ступени:

1. CAD: программы моделирования трехмерных объектов, такие как: SolidWorks, Компас, Rhinoceros, ArtCAM и др. (можно не осваивать эти продукты ,а прибегнуть к помощи фирм или частных лиц занимающихся этим профессионально)

2. CAM: программы создания машинных путей NC или G-кодов для управления станками, такие как: DeskProto, Cat3D, ArtCAM и др. (в них указывается стратегия обработки, параметры режущего инструмента, скорость, точность, и пр.) В некоторых из этих программ есть функция визуализации полученного результата (например Cat3D). Очень немаловажная деталь, которая предохраняет от ошибок допущенных ранее. Не тратя, порой многочасовой, работы, можно убедиться в правильности заданных параметров резки (представте, если параметры были заданы неверно: убито время и заготовка)

3. Программы управления станком (Win PCNC или MACH3): Открывая в них созданные файлы в CAM-пакетах, установив заготовку и задав точку начала обработки, нажимаете кнопку старт!

Источник: www.duxe.ru