Технология системы CAD/CAM в стоматологии и изготавливаемые протезы

Сегодня в стоматологии широко используется система зубного протезирования, называемая CAD/CAM. Она расшифровывается как Computer Aided Design Computer Aided Manufacture — дизайн с помощью компьютера и производство с помощью компьютера. Название этой системы говорит о том, что для изготовления зубных протезов на всех этапах применяются компьютерные технологии.

В чём заключается технология

Главное достоинство системы CAD/CAM в стоматологии заключается в том, что изготавливаемые виды протезов имеют высокую точность по сравнению с обычной методикой протезирования. Использование компьютера также обуславливает быстроту изготовления и высокое удобство изделия для пациента.

Эта методика предполагает наличие следующих инструментов:

- внутриротовая камера;

- непосредственно компьютер;

- фрезерный станок.

После подбора требуемых элементов можно переходить к созданию протезов, что включает в себя несколько этапов:

- Стоматолог-ортопед подготавливает зубы к протезированию. Используя бормашину, он стачивает часть эмали и дентина с зуба — это необходимо для создания места для будущего протеза. Этот этап ничем не отличается от обычной ортопедической подготовки.

- Врач снимает с зубных рядов пациента виртуальный оттиск, используя внутриротовую камеру. Ее использование имеет огромное преимущество для протезирования людей с повышенным рвотным рефлексом, для которых снятие обычных оттисков слепочной массой на ложках является тяжелым, а иногда и неразрешимым испытанием.

- В конце приёма, подготовленные зубы покрывают защитным лаком или искусственными коронками. Это делается для предупреждения болезненных ощущений и повышенной чувствительности.

Снятие слепка

Дальнейший процесс создания протеза происходит без участия пациента и проводится на компьютере или ноутбуке, на котором установлена программа CAD/CAM:

- Информация с интраоральной камеры передается на компьютерный носитель.

- Используя специальную программу, врач создает виртуальный трехмерный эскиз будущего протеза. В качестве эталона для моделируемых зубов служат зубы пациента, расположенные симметрично с другой стороны челюсти. Если же таковые отсутствуют, программа сама подбирает оптимальный результат. Преимуществом является то, что можно подобрать несколько различных вариантов (форма, наклон зубов), скорректировать и обсудить их с пациентом. Длительность этого этапа может варьировать от нескольких минут до 1−2 часов, в зависимости от сложности исходной ситуации.

- После определения окончательного варианта его 3D эскиз сохраняется. Информация поступает на фрезерный станок, на котором происходит изготовление каркаса. В качестве материала может использоваться кобальто-хромовый сплав или диоксид циркония. Блок из металла обрабатывается специальными фрезами в заданной компьютером последовательности, и получается каркас будущего протеза. Затем производится его шлифовка и полировка. Процесс выточки длится примерно 10−15 минут.

- Для повышения эстетического эффекта металлическая часть покрывается керамической массой в специальной печи.

- Готовый протез передается в стоматологический кабинет и примеряется пациентом. После примерки производится фиксация искусственных зубов на челюсти.

Преимущества и недостатки системы

Любая технология изготовления зубочелюстных протезов имеет как свои плюсы, так и минусы. Система КАД/КАМ в стоматологии не исключение, хотя, безусловно, она имеет больше положительных моментов.

Преимущества протезов, изготовленных по этой технологии:

- Они имеют исключительную точность. Обычная методика предусматривает снятие оттисков ортопедом, отливку из гипса челюстной модели зубным техником, ручное изготовление каркаса и покрытие его керамикой. Во время всех этих этапов неизбежно происходят незначительные погрешности (не зависящие от квалификации специалистов), которые в сумме приводят к неточности готового протеза и возможному дискомфорту при его ношении. Система КАД/КАМ сводит к нулю вероятность погрешности и неудобства будущей конструкции.

- Они не причиняют дискомфорта, не натирают десну, не вызывают болезненных ощущений. Они отличаются высокой прочностью и долговечностью, так как исключительная прочность не вызывает преждевременной перегрузки протеза и снижает вероятность поломки.

- Время изготовления конструкции с использованием компьютерных технологий значительно меньше, чем по классической методике. В среднем пациент получает готовую конструкцию за несколько часов, в то время как обычный процесс создания протезов, с применением слепков и работой зубного техника, длится около 5−7 дней. Поэтому система CAD/CAM незаменима в экстренных случаях, когда необходимо срочно восстановить зубной ряд (например, перед важным событием).

- Пациент может заранее увидеть на экране компьютера свой будущий протез, при необходимости обсудить со стоматологом возможные варианты и скорректировать конечный результат. Это значительно повышает эстетическую удовлетворенность как у пациента от полученного протеза, так и у врача от качественно выполненной работы.

- Технология CAD/CAM в стоматологии позволяет помочь людям даже с самыми тяжелыми клиническими случаями. Например, необходимость препарирования большого количества зубов при неправильном прикусе имеет сложность при изготовлении протеза по классическому варианту, так как велика вероятность сильной погрешности. А вот компьютерное сканирование позволит точно рассчитывать угол наклона каждого зуба и программировать идеальную для каждого случая конструкцию.

- Технологии КАД/КАМ позволяют изготовить протез из любого вида материала — сплавы из кобальта и хрома, диоксида циркония, керамики, композитного материала. Компьютер имеет несколько программ для работы с каждым из этих веществ с получением высокоэстетичного конечного продукта.

Единственным, но значительным минусом протезов, изготовленных по системе КАД/КАМ, является их высокая стоимость. Использование компьютерного оборудования при протезировании увеличивает цену в среднем в 2,5−3 раза.

Виды изготавливаемых протезов

Система КАД/КАМ в стоматологии дает возможность изготовить почти все виды зубного протезирования. В их число входят следующие:

- Металлокерамические коронки и мостовидные импланты. Это самый распространенный вид замещения дефектов челюстей. Недостаток традиционного протезирования в том, что оно происходит в несколько этапов, занимая время и заставляя пациента ждать. Используя эту систему, можно сократить срок изготовления металлокерамики с недели до суток. Сначала на компьютере моделируется каркас будущего протеза, затем он покрывается керамической массой по обычной технологии.

- Каркасы бюгельных протезов. Сложность их изготовления заключается в том, что они часто имеют очень сложную конструкцию, которую тяжело изготовить в зуботехнической лаборатории. Часто в процессе литья из металла возникают деформации формы конструкции, которые отрицательно сказываются на её качестве. Изготовление каркаса по системе КАД/КАМ обеспечивает его высокую точность даже в сложных клинических случаях.

- Телескопические коронки для бюгельных протезов. Они прикрепляются к металлическому каркасу и осуществляют крепление протеза на зубах в челюсти. Кад Кам помогает виртуально спланировать расположение коронок на каркасе протеза и изготовить их с максимальной точностью.

- Пломбы, вкладки и виниры из керамики или фарфора. Компьютер позволяет точно спрогнозировать вид реставрации, подобрать необходимый оттенок и цвет. После этапа планирования из керамического блока на фрезерном станке вытачивается изделие необходимой формы.

- Вкладки из сплава кобальто-хрома, диоксида циркония. Если вкладка предназначается для многокорневых зубов, с помощью КАД/КАМ можно спроектировать расположение штифтов в каждом канале, что улучшит её удержание в зубе.

- Абатменты для имплантатов из титана. Они представляют собой головку, одевающуюся на установленный в челюсть имплантат. В сложных клинических случаях, когда необходимо использовать для опоры мостовидного протеза несколько титановых стержней, КАД/КАМ поможет точно рассчитать расстояние между ними и изготовить для каждого имплантата индивидуальный абатмент.

Металлокерамика

Металлокерамика  Винир

Винир  Абатмент

Абатмент  Вкладка

Вкладка

Лучшие модели

Самой распространённой моделью этой системы является Dyamach — итальянский производитель, выпускающий фрезерные станки для открытых систем. В этом оборудовании допускается обработка любого вида материала — керамика, металл, пластмасса. В результате получается готовое изделие высокой степени точности.

Фрезерная установка этой фирмы хорошо справляется со сложными конструкциями благодаря высокой подвижности своей рабочей части. В состав входят фрезы различного размера (3,4,6 мм), позволяющие изготовить любой вид протеза. Оборудование работает с высокой скоростью, например, мелкие части и детали (культевые вкладки, абатменты) изготавливаются за 10−15 минут, каркасы мостовидных протезов — до 60 минут. Эта фирма отличается невысокими ценами в сочетании с высоким качеством продукции.

Фрезерование конструкции в станке

Немецкие производители

Sirona Dental Systems — немецкий производитель экономкласса, доступен для всех видов стоматологических клиник и зуботехнических лабораторий. На фрезерных станках этой фирмы возможно изготовление многих элементов протеза за короткое время.

Wieland — немецкий производитель, выпускающий 2 вида фрезерных станков. Первая модель имеет компактные размеры и небольшой вес, подходит для изготовления несложных протезов, имеет невысокую стоимость. Вторая модель допускает создание протезов в непростых клинических ситуациях (телескопические и с опорой на имплантаты), но имеет более высокую цену.

Другие страны

Roland — японский производитель, предлагающий оборудование для открытых систем. Он также выпускает фрезерные установки для создания протезов из любых материалов. Изготовление единицы из сплава циркония на этом оборудовании занимает около получаса. Конечный результат имеет высокую точность.

Zirkonzahn — итальянский производитель, занимающийся выпуском элементов CAD/CAM для систем открытого типа. Он содержит внутриротовую камеру, компьютер, фрейзер, печь для спекания элементов, изготовленных из керамики. Продукция характеризуется низкой ценой, простотой компьютерной программой и возможностью обучения врачей работе с программой. Эта система идеально подходит для использования в больницах экономкласса из-за своей низкой цены.

Кадкам — система в стоматологии, которая придется по душе каждому благодаря высокому качеству протезов и доступной стоимости.

Источник: zubclinic.ru

CAD/CAM технология

Реставрационную стоматологию сегодня сложно представить без компьютерных программ. Ручное изготовление протезов путем литья планомерно уступает место новой, точной и быстрой CAD/CAM-технологии в стоматологии.

CAD/CAM – это современная цифровая методика, которая автоматизирует процесс создания зубных протезов: заготовка моделируется в электронной программе и фрезеруется на станке с числовым программным управлением (ЧПУ). Технология применима к цирконию, титану, кобальт-хрому, стеклокерамике и др.

Что такое CAD и CAM?

- CAD – Computer-Aided Design (с англ. компьютерная помощь в проектировании, моделировании). После сканирования полости рта модель создается в виртуальном пространстве на специальном ПО. В результате коронка идеально подходит по размеру.

- CAM – Computer-Aided Manufacturing (с англ. компьютерная помощь в производстве). Данные о смоделированном изделии передаются на станок с ЧПУ, где автоматически вытачивается коронка.

При традиционном изготовлении коронок литьем пациент испытывал дискомфорт при создании оттисков, и могли возникать ситуации, когда коронка не точно подходила по форме. Кроме того, время изготовления протеза занимало в среднем 2-3 дня, на время которых пациент оставался с открытыми обточенными зубами.

Коронки cad/cam не только точнее и совершеннее, чем их сестры, изготовленные литьем, но и производятся значительно быстрее – количество визитов к стоматологу сокращается до одного. При этом пациент может лично наблюдать за изготовлением протеза, и выглядит это впечатляюще.

Преимущества CAD/CAM

- Создание конструкций любой формы и сложности.

- Отсутствие дискомфорта при сканировании ротовой полости.

- Быстрота изготовления ортопедических конструкций.

- Возможность создавать изделия из разных металлов, включая диоксид циркония.

- Высокоточная компьютерная технология (точность до 25мкм).

Технология CAD/CAM подходит для создания цельных керамических и металлических несъемных протезов разных видов: коронок, виниров, абатментов и пр. Этот метод лишен привычных недостатков предыдущих технологий: усадки, деформации, перегрева металла, наличия пор и непролитых участков.

Этапы создания зубных протезов

- Подготовка к протезированию (гигиена, санация, подготовка опорных зубов).

- Сканирование полости рта внутриоральным сканером.

- Электронное трехмерное моделирование индивидуальной коронки кед/кам.

- Автоматическое вытачивание на фрезерном станке.

- Спекание и шлифовка.

Какие cad/cam-программы существуют?

Для полноценной работы оборудования CAD/CAM необходимо корректное программное обеспечение. Общее название для программных продуктов, которые позволяют проводить трехмерное моделирование и передавать данные оборудованию, – CAE. CAE – Computer Aided Engineering (с англ. компьютерная помощь в инженерном анализе). По сути, эта система управляет работой оборудования, анализирует и автоматизирует проведение численных расчетов.

Отдельная CAD/CAM-программа совместима с системами проектирования открытого типа, в которых можно заменять составные части (сканер, ПО, фрезерный станок, расходные материалы и др.). В системах закрытого типа программные модули уже интегрированы в базу.

Популярное программное обеспечение для цифровой стоматологии:

- Exocad Dentalcad. Exocad – полностью открытая программа, совместимая практически с любым оборудованием. Отличается высокой скоростью обработки, гибкостью настроек и простотой применения. Exocad уже в базовой версии предлагает широкие возможности, а дополнительные модули делают его мощным профессиональным инструментом.

- Dental System. Это ПО постоянно обновляется, улучшаются основные инструменты моделирования. Сегодня Dental System позволяет совмещать оборудование, материалы и все достижения цифровой стоматологии для получения максимального результата.

Planmeca – ведущее программное обеспечение для визуализации, поддерживает наиболее широкий спектр 2D и 3D-методов. Открытая система совместима с любым оборудованием, удобна и проста в управлении.

Это далеко не все CAD/CAM-программы, представленные на рынке решений для цифровой стоматологии. Их возможности постоянно совершенствуются, расширяя область использования, методики и перечень материалов. И можно уверенно сказать, что с развитием CAD/CAM наступила новая эра в стоматологии!

Уникальный Фрезерный станок Craft 5X

способен изготовить одиночную коронку из керамики e-max всего за 16 минут!

Видео фрезеровки разных видов материалов:

НОВИНКА: 3D принтер по металлу для стоматологии 3DLam Mini:

Встречайте новинку! С 3д принтером по металлу вы сможете мгновенно начать печать небольших металлических деталей. Вам не придется ждать, пока система удалит из печатающей камеры кислород, так как она небольшого размера!

Идеальный вариант для тех, кто регулярно печатает миниатюрные металлические изделия ☝

Краткий экономический расчет 3D принтера по металлу для стоматологии:

1. Стоимость порошка ( 25-40 микрон) составляет 18000 рублей. Себестоимость (прямая) изготовления 1 каркаса (2гр изделие + 1 грамм поддержки) = 3*18=54 рубля.

2. Время изготовления 60 ед – 2 часа. Количество загрузок в день- 4. Количество изготовленных единиц в день – 240.

3. При заполнении на 60% одной машины ЛСП ( 240*22*0,6) общее количество единиц составит 3168 ( с учетом брака и переделок).

4. При стоимости лазерного спекания на рынке от 300 рублей, валовая прибыль составит 728 000 рублей.

5. Окупаемость технологии, при 60% загрузке составит менее 10 месяцев.

Этапы изготовления от коркаса до готового изделия:

3D принтер по металлу 3DLam. Все этапы сканирования, печати и постановки на модель.

Источник: stomamart.ru

Почему Вам действительно нужна интегрированная CAD/CAM-система?

В действительности, существуют два типа CAD/CAM-систем: CAD-ориентированные, которые предназначены для людей (или компаний), которые стандартизированы в конкретной CAD-системе, и хотят полную совместимость и ассоциативность интегрированной CAM, и CAM-ориентированные, которые предназначены для программистов ЧПУ, которым нужны функции САПР, чтобы выполнять свою работу более эффективно.

Разница в центричности является качественной вещью и в значительной степени зависит от профессионалов, создающих программное обеспечение, и от фонового потока, в котором используется программное обеспечение.

CAD-ориентированные

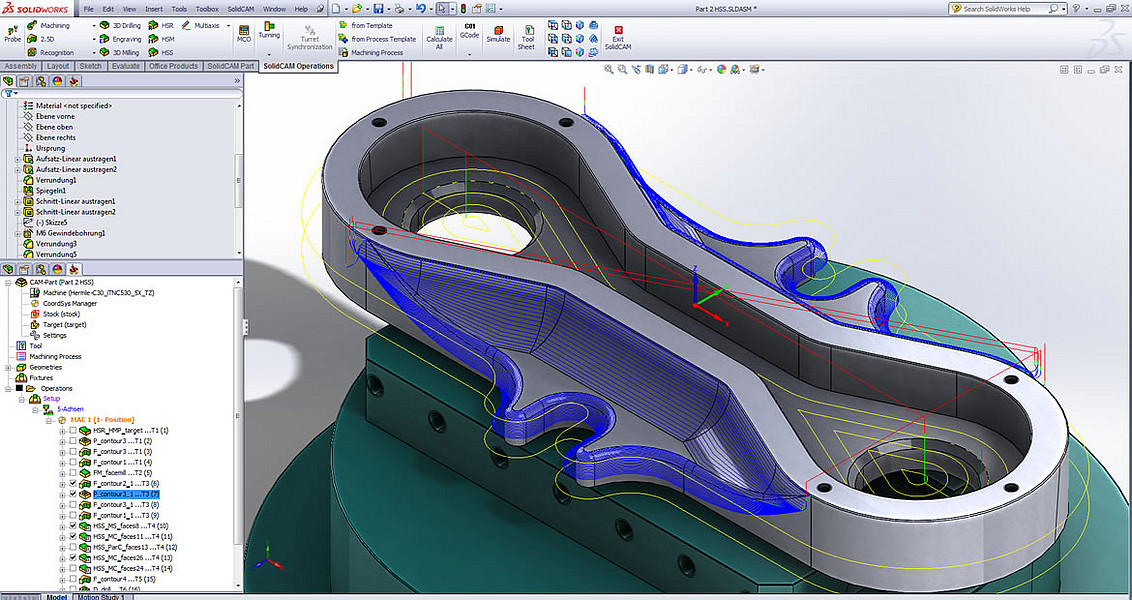

Если вы используете SolidWorks со встроенной системой CAM, вы знаете, что такое CAD-ориентированный. Это когда программа CAM запускается над (или внутри) программой САПР, используя API-интерфейс (интерфейс прикладного программирования) программы CAD.

SolidWorks, вероятно, лучший пример CAD-программы, которая поддерживает интеграцию API CAM. Хотя Dassault Systemes SolidWorks Corporation не продает программное обеспечение CAM, не менее 14 различных компаний CAM предлагают либо партнерские продукты Certified Gold, либо Certified CAM для SolidWorks. Чтобы получить любой из этих уровней сертификации, программа CAM должна быть полностью интегрирована и ассоциативна с SolidWorks и должна пройти сертификационное тестирование. Certified Gold программы должны дополнительно обеспечивать работу «одного окна», работающую внутри собственного пользовательского интерфейса SolidWorks.

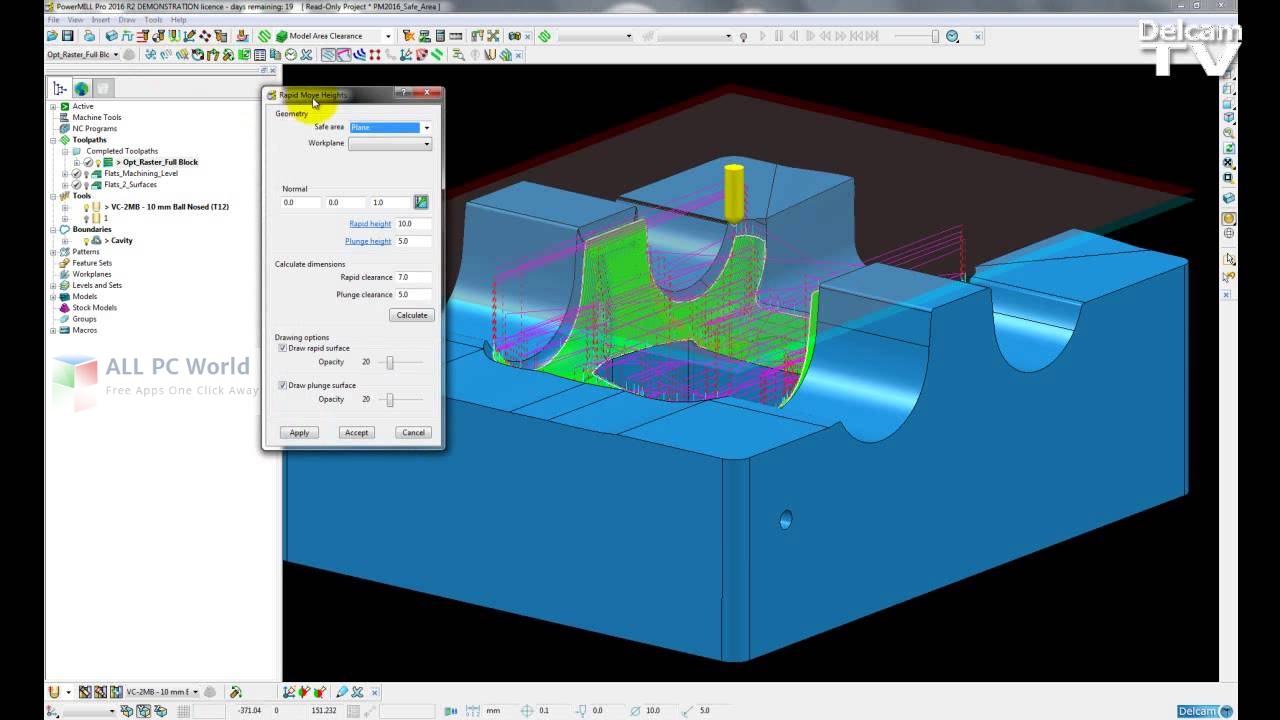

Delcam — это компания, которая предлагает Certified CAM и Certified Gold продукты для SolidWorks. FeatureCAM — это отдельная программа CAM для фрезерных станков, токарных и токарно-фрезерных центров и проволочных EDM. Delcam подключил FeatureCAM с интеграцией SolidWorks через API. Delcam для SolidWorks — это интегрированная система CAM, основанная на технологиях FeatureCAM и PowerMill, которая полностью работает внутри среды сборки SolidWorks.

ЧПУ программисты получают соврешенно разные впечатления от продуктов Certified Gold и Certified CAM. Certified Gold продукты подходят для рабочих процессов, которые ограничены собственными сборками SolidWorks, и идеально подходят, когда разработчик САПР и программист ЧПУ являются одним и тем же человеком. Они налагают определенные накладные расходы, так как пользователи должны изучать SolidWorks в дополнение к программе CAM.

Certified Gold программы CAM хоть и работают внутри SolidWorks и совместимы с пользовательским интерфейсом SolidWorks, они не обязательно должны вести себя так же, как и в случае с CAM-программой SolidWorks (если такая программа существует). Независимые разработчики CAM используют свой собственный подход к написанию программ. Часто при интеграции своего программного обеспечения в SolidWorks они используют уже существующие компоненты и объектные модели, которые необходимо адаптировать для работы в контексте SolidWorks. В результате некоторые Certified Gold программы CAM не наделены удобством использования совместно с SolidWorks.

Для рабочих процессов связанными с несколькими САПР, где программист ЧПУ получает данные в различных форматах (это касается не только SolidWorks), Certified продукты CAM часто являются лучшим выбором, чем Certified Gold. Это связано с двумя вещами: во-первых, Certified Gold программа обычно использует возможности импорта SolidWorks, в то время как Certified программа CAM имеет свои собственные средства импорта, которые разрабатываются для лучшей работы с низким качеством CAD-файлов. Во-вторых, инструменты SolidWorks для очистки и ремонта импортированных CAD-данных низкого качества не соответствуют лучшим из лучших автономных программ CAM (некоторые из которых являются Certified продуктами CAM-партнеров).

Certified Gold и Certified продукты CAM от одного и того же поставщика часто различаются по возможностям. Но это не означает, что один продукт лучше другого, поскольку всё зависит от конкретного продукта и поставщика.

CAM-ориентированные

Традиционно, CAM-ориентированные программы производятся CAM-поставщиками, которые добавляют ограниченную функциональность CAD к своему программному обеспечению.

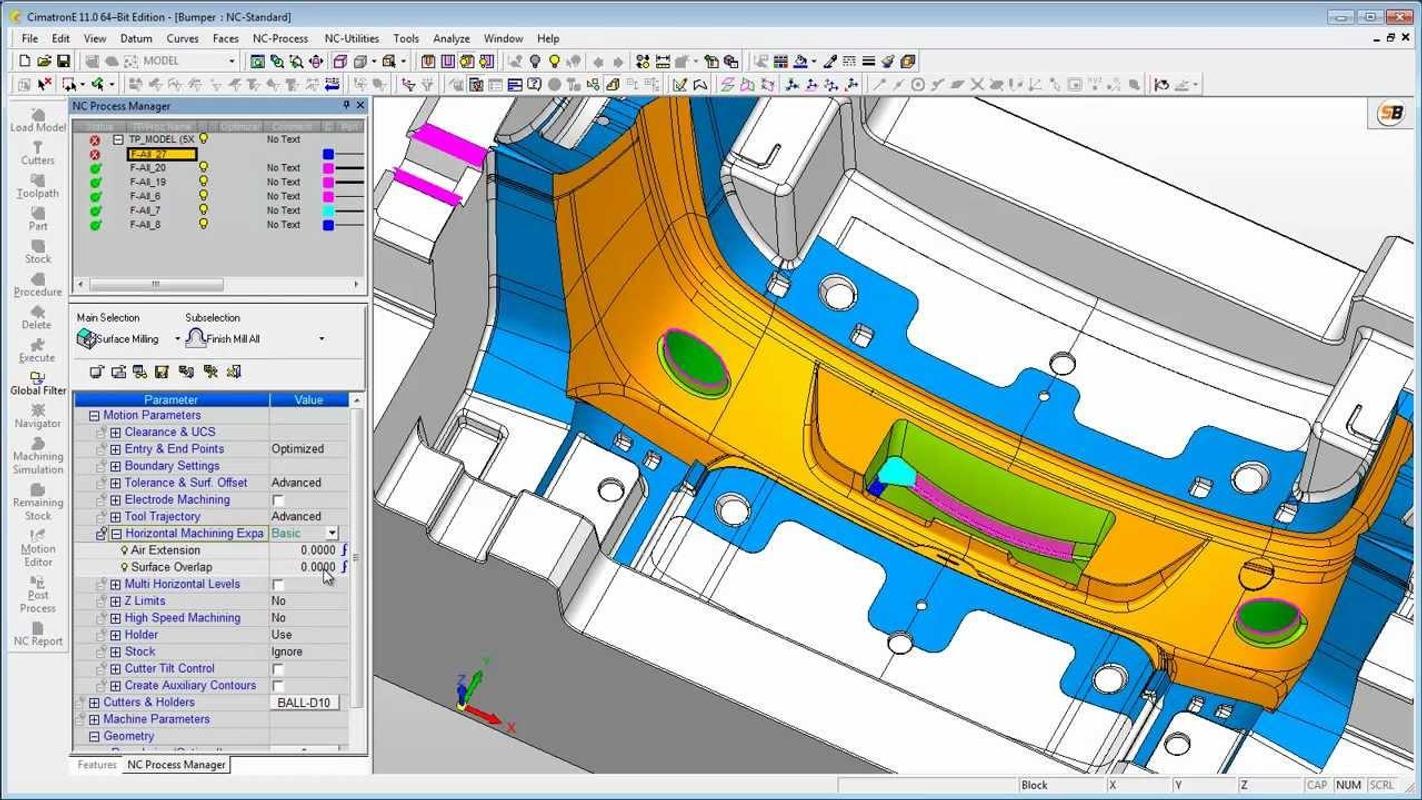

Cimatron — хороший пример такого подхода. В 5-осевой механической обработке CimatronE есть встроенный CAD, ориентированный на инструменты для работы с поверхностями, которые позволяют исправлять проблемы импортированной CAD геометрии и таким образом оптимизировать обработку. В приложении CimatronE для проектирования пресс-форм предусмотрены дополнительные возможности CAD, которые включат в себя расширенный CAD и инструмент для работы с документацией пресс-форм. Таким образом, в обоих случаях возможности САПР программы настраиваются на потребности процессов, для которых они используются. Но, они не заменяют автономные программы СAD.

Другой подход к интеграции с CAM-ориентированными программами заключается в объединении полнофункциональной CAD с полнофункциональным CAM, но вместо того, чтобы делать это через API, где одна программа должна работать с моделью данных другой, это делается с прямой интеграцией исходного кода, используя общую модель данных.

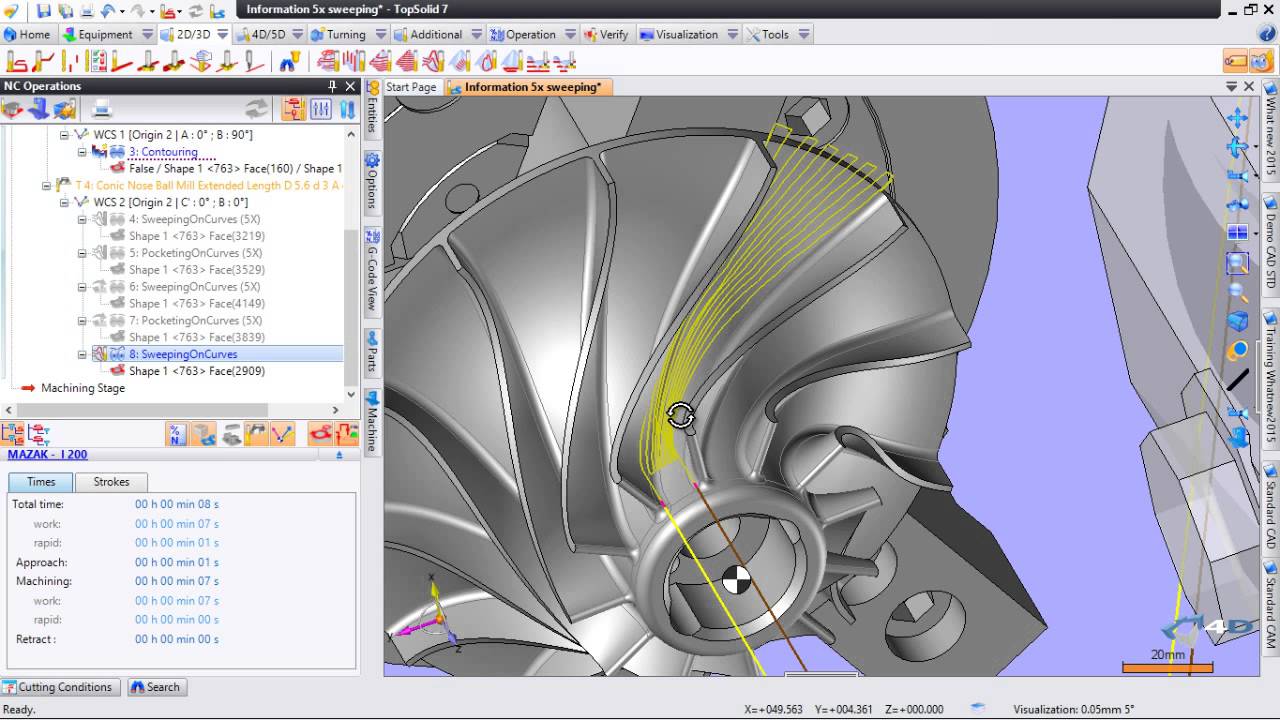

Одно из лучших программных обеспечений от мирового лидера, компании Missler Software, которое имеет интеграцию — TopSolid. TopSolid был первоначально разработан компанией, которая построила станки, и с самого начала была интегрированной программой CAD / CAM.

Важной характеристикой TopSolid является то, что она не является ни программой CAD с CAM, ни программой CAM с ограниченным набором возможностей CAD. TopSolid — это полнофункциональная интегрированная система CAD / CAM с широкими возможностями и удобством использования, которые соответствуют многим лучшим в своем классе программам CAD и CAM.

Missler дошла до того, что периодически пересматривала и переписывала программное обеспечение на основе новой и чистой архитектуры — трудоемкого процесса, на который идут не многие разработчики CAD / CAM. Новейшая версия TopSolid написана с использованием C# и Microsoft .net framework и обеспечивает значительную поддержку многоядерных процессоров. В то время как новая архитектура TopSolid позволяет повысить удобство использования и производительность, самая важная вещь, которую она делает — обеспечивает подлинную и прозрачную внутреннюю совместимость функций CAD и CAM с помощью общей модели данных.

Нужен ли Вам переход на интегрированную CAD / CAM систему?

Вопрос о том, следует ли вам использовать интегрированную систему CAD / CAM, имеет много общего с вашей текущей ситуацией и с конкретной интегрированной системой CAD / CAM, которую вы рассматриваете.

Если вы используете SolidWorks или другую систему CAD, которая поддерживает интегрированный CAM-интерфейс API, то вам обязательно нужно взглянуть и посмотреть, смогут ли преимущества интегрированного решения улучшить вашу жизнь (например решения Missler Software).

Если вы используете автономную программу CAM и понимаете, что вы тянете свои сили при ее использовании, вам обязательно нужно взглянуть на современное интегрированное решение CAD / CAM — желательно с полнофункциональным CAD и гибким прямым редактированием.

Источник: www.ds-enginering.ru

CAD/CAM-системы для высокоскоростной обработки

Правильное выполнение высокоскоростной обработки (ВСО) зависит одновременно от многих факторов. Характер обработки таков, что если что-то начинает работать неправильно, то в дальнейшем ситуация очень быстро усугубляется.

Некоторые критические моменты можно легко определить: высокоскоростной станок, оснащенный мощным CNC и высокоточным шпинделем; точно подогнанные и сбалансированные резцедержатели; высокоточные резцы. Каждый из этих факторов может быть задан достаточно точно. Другие же факторы точно определить труднее, и это, как правило, объясняет, почему некоторые попытки ВСО оканчиваются неудачей, хотя физическое оборудование удовлетворяет тем же требованиям, что и при удачных попытках.

Качество и правильность CAD- и CAM-операций — два основных фактора подобного рода. Это очевидно: поскольку CAD/CAM-система генерирует программу для ЧПУ, следовательно, она непосредственно определяет условия обработки. Однако точно определить, что именно требуется для получения хорошего результата от ВСО, очень трудно. Как мировой лидер среди поставщиков CAD/CAM-систем для проектирования и изготовления деталей сложной формы, мы видели много примеров как удачной, так и неудачной ВСО.

Эта статья освещает некоторые моменты, которые, как я считаю, являются ключевыми для успешной ВСО.

CAD-система для высокоскоростной обработки

CAD-модель просто определяет форму детали, после чего модель передается технологу ЧПУ и рабочему, который производит обработку, не так ли? Теоретически все правильно, но во многих случаях CAD-модель вовсе не может определять обрабатываемую форму. Известно несколько причин, почему модель не может идеально подойти для высокоскоростной обработки. Большинство из этих причин будет влиять также и на стандартную обработку, однако там эффект будет гораздо менее значительным. Это может казаться не столь очевидным, однако CAD-модель имеет самое непосредственное отношение к высокоскоростной обработке.

Точность

Главное преимущество высокоскоростной обработки — способность точно обрабатывать детали с минимальными температурными искажениями и хорошей чистотой поверхности. Как это ни странно, но зачастую допуски, используемые при создании модели детали, грубее, чем допуски при чистовой обработке.

Потенциальный источник проблем с точностью — это обмен данными. Детали, проектировавшиеся в одной CAD-системе, затем передаются в другую систему для дополнительной работы и для обработки на станке. Каждая такая передача требует, чтобы геометрия была конвертирована из одного формата в другой, а некоторые такие преобразования делаются с приближением к определенному конечному допуску. Эффекты от этих допусков кумулятивны, поэтому необходимо быть уверенным, что они установлены существенно меньшими (по крайней мере в 10 раз), чем допуск чистовой обработки.

Нейтральные форматы обмена данными, такие как IGES, часто вынуждают систему конвертировать разные геометрические представления. Если это возможно, лучше всего полагаться на отправляющую систему, поскольку она имеет доступ к изначальным данным. Это может быть достигнуто путем корректировки IGES в отправляющей системе. Корректировка устанавливает, какие из всех возможных типов данных должны быть использованы в IGES-файле. Некоторые системы имеют готовые наборы IGES-настроек для работы с популярными системами.

Еще один путь минимизировать потери при конвертации — использование прямых интерфейсов. Прямой интерфейс позволяет одной системе напрямую читать файлы другой. Например, комплекс PowerMILL (Delcam plc) имеет прямой интерфейс для CATIA, Pro/ENGINEER, Unigraphics и других широко распространенных систем.

Некоторые компании-разработчики из-за простоты предпочитают формат данных STL, представляющий собой приближенную триангуляцию математической поверхности модели. Большое число CAM-систем, включая PowerMILL, могут напрямую работать с STL-файлами. Однако при создании STL-файла треугольники генерируются с определенными допусками и это может привести к заметному «гранению» обрабатываемой поверхности. Во многих популярных конструкторских системах допуск STL на триангуляцию по умолчанию вполне существенен (0,1 мм) и скрыт в массе параметров, где его легко не заметить. Уменьшение допуска обработки на грубом STL-файле просто приводит к тому, что каждая треугольная ячейка обрабатывается более точно!

Ограничение поверхностей

Большинство моделей представляются в CAD-системах в виде набора из обрезанных поверхностей — как куртка, сшитая из нескольких кусков материала сложной формы. Точность, с которой эти поверхности стыкуются между собой, может сильно повлиять на правильность траектории инструмента.

На рис. 1 в утрированной форме показано, что может произойти, если коническую поверхность ограничивает обрезанная плоскость. Сечение конуса плоскостью в данном случае — идеальный эллипс, но плоское верхнее основание — полигон, который накладывается на эллипс в нескольких местах.

Если эти наложения существенны, они могут привести к неожиданным пикам на траектории инструмента и появлению заметных следов на готовой детали. Подобного рода проблемы, как правило, являются результатом использования неподходящих допусков, хотя иногда они могут возникать из-за ошибок при обмене данными. На рис. 2 изображена более сложная модель с тримминговыми поверхностями, стыкующимися в нескольких местах. Такая проблема часто возникает при использовании неподходящих допусков при моделировании, но проблемы тримминга часто бывают следствием ошибок передачи данных.

Незаконченные модели

Многие конструкторы используют сокращения для того, чтобы свести время разработки геометрической модели к минимуму. Одно из таких часто используемых сокращений — пропуск закруглений во внутренних углах, которые могут быть сделаны с использованием фрезерного резца подходящего радиуса. Это допущение требует, чтобы инструмент был правильно подведен под острым углом (рис. 3а). По сравнению с прямолинейным фрезерованием такой метод временно увеличивает нагрузку на инструмент примерно в 4,5 раза!

Некоторые CAM-системы имеют функции, позволяющие избавиться от этой проблемы, но лучший способ избежать этого — гарантировать, что CAD-модель точно представляет форму, подлежащую обработке. Внутренние закругления лучше всего формировать, используя фрезу меньшего радиуса, так как при этом траектория будет идти более гладко (рис. 3б). Инструмент радиусом 70% от радиуса закругления или меньше вполне подойдет, а нагрузка на инструмент уменьшится примерно втрое по сравнению с острым углом.

Необрабатываемые особенности

Хотя ВСО расширяет спектр характерных особенностей, которые могут быть непосредственно обработаны, сложные части обычно включают детали, которые должны обрабатываться EDM. Большинство деталей имеет отверстия, которые можно просто просверлить. Если CAD-модель включает такие особенности, большинство CAM-систем пытается обработать их. В результате появляются нежелательные области, где инструмент «ныряет» в отверстия или идет по острым углом. CAM-операторы могут потратить достаточно много времени впустую, стараясь исправить эти дефекты.

По возможности следует исключать из CAD-модели те элементы, которые не нужно обрабатывать (рис. 4). В зависимости от типа используемой CAD-системы это можно сделать либо удалив их, либо «закрыв» дополнительными поверхностями.

CAM-системы для ВСО

Несмотря на годы исследований, никто, как оказалось, не пришел к лаконичному, приемлемому определению ВСО. Основная идея ВСО состоит в том, что если делать небольшие вырезы с высокой скоростью, то материал может быть удален быстрее, чем в случае, если делаются большие вырезы с малой скоростью. Небольшие вырезы означают небольшое режущее усилие, то есть меньшую вибрацию и искажения. Высокие скорости резки позволяют резать очень твердые материалы соответствующим инструментом. Высокие скорости резки также приводят к тому, что большая часть энергии обработки растрачивается на нагрев стружки, тем самым уменьшая термическую деформацию детали.

Но ни одно из этих преимуществ не будет заметно при неверно выбранной стратегии обработки. Плохая стратегия, как правило, приводит к неприемлемо короткому сроку службы инструмента или к катастрофическим ошибкам. Очень важно помнить, что для ВСО не достаточно только запустить готовую траекторию обработки и увеличить скорость вращения шпинделя и подачи.

Траектория для ВСО

Траектория инструмента для высокоскоростного фрезерования должна удовлетворять ряду требований, большинство которых вполне очевидно:

- инструмент не должен долбить деталь;

- режущая нагрузка на инструмент должна быть в допустимых для него пределах;

- траектория инструмента не должна делать острых выступов (пиков), превышающих определенный предел;

- необходимо избегать резких изменений скорости удаления материала;

- скорости и ускорения должны быть в допустимых для станка пределах;

- должно поддерживаться встречное/попутное направление резания;

- нужно избегать резких изменений направления резания;

- холостые ходы должны быть минимизированы;

- время прохождения всей траектории должно быть сведено к минимуму.

Однако в отношении конкретной детали очень трудно создать траекторию инструмента, которая соответствовала бы всем этим требованиям. Обычно все эти ограничения невозможно учесть при чистовой обработке реальной детали сложной формы. Самое лучшее, что можно сделать в этой ситуации, — это учесть наиболее существенные ограничения и пренебречь менее существенными. Некоторые из указанных ограничений действительно являются решающими, они перечислены выше в порядке приоритета.

Чистовая обработка ставит особую задачу для ВСО, так как форма детали — это ограничение, которое нельзя обойти, и недостатки в условиях резания часто проявляются в видимых отметках на законченной поверхности. Конечно, шероховатости можно отполировать, но это подрывает доверие к ВСО. Черновую или получистовую обработку легче оптимизировать, так как CAM-оператор может подкорректировать форму детали после операции и удалить отмеченные особенности при чистовой обработке.

Объем программы

Хорошие программы для высокоскоростной обработки выполняются на станке очень быстро, но их создание требует гораздо больше времени и усилий. При производстве пресс-форм и штампов, где деталь изготавливается в единичном экземпляре, допустимы задержки в ожидании программы. Попытки CAM-операторов ускорить создание программ могут привести к угловому вырезанию, в результате чего программа становится менее эффективной. Оптимальный баланс будет достигнут в случае, когда CAM-операторы смогут также поддерживать станки с пониженной скоростью.

Конечно, это неидеальная стратегия. Для того чтобы получить наилучший результат от ВСО, очень важно обеспечить адекватный объем CAM, чтобы станок был полностью загружен высококачественными программами:

- выбирайте программное обеспечение CAM, которое обладает необходимыми возможностями для высокоскоростной обработки. Это позволит уменьшить нагрузку на операторов, которые должны оптимизировать свои программы;

- выбирайте программное обеспечение CAM, которое быстро вычисляет траектории без зарезов. Пакетное вычисление позволяет рассчитывать сложные программы в ночное время;

- используйте мощные компьютеры и регулярно обновляйте их. Убедитесь, что в компьютере установлено достаточно оперативной памяти;

- убедитесь, что у вас достаточно CAM-операторов и они имеют необходимый опыт и навыки;

- убедитесь, что операторы правильно подготовлены для создания ВСО-программ. Обучение операторов для создания программ на рабочем месте — это хороший способ использовать имеющиеся знания. Delcam регулярно проводит HSM Master Classes совместно с производителями станков H.R. Pearce и Mitsubishi.

Планирование последовательности обработки

Для любых деталей, за исключением простейших, ВСО разбивается на несколько шагов. Выбор правильной последовательности шагов — самая важная стадия программирования ВСО, и как раз здесь опыт наиболее ценен. Подавляющее большинство проблем пользователей, которые мы видели в Delcam, происходило из-за неправильного использования стратегии обработки, а не из-за ошибок в самой стратегии как таковой. Уровень автоматизации в таких системах, как PowerMILL, постоянно растет, однако внимательность и осторожность пользователя не заменишь ничем.

Бесполезно описывать здесь весь процесс планирования, однако приведем несколько простых рекомендаций:

- прежде всего думайте о материале, который вам нужно удалить, а не о законченной чистовой форме детали, которую вы пытаетесь сделать (рис. 2 показывает, как это может помочь в понимании того, что происходит);

- делайте как можно меньше шагов;

- предпочитайте стратегии непрерывного резания (например, офсетные траектории обычно лучше, чем растровые);

- избегайте погружений в материал, если это возможно. Используйте любую удобную возможность приблизиться с боковой стороны заготовки;

- избегайте наложений различных чистовых обработок на критических участках детали, поскольку там, где обработки наложились, останутся видимые следы;

- старайтесь пользоваться одним инструментом при чистовой обработке критических участков детали, так как ошибки в установке инструмента могут привести к видимым дефектам на поверхности;

- оставляйте как можно более короткий вылет фрезы, поскольку длинный резец быстрее снашивается. Если это необходимо, переориентируйте деталь, чтобы труднодоступные участки обрабатывались короткой фрезой.

Заключение

ВСО предъявляет строгие требования ко всем элементам процесса. Очень важно соблюдать требования к оборудованию, и их достаточно просто сформулировать. Гораздо труднее определить, что конкретно требуется от CAD- и CAM-программ, которые оказывают существенное влияние на качество и стабильность процесса ВСО.

Важно, чтобы CAD-модели для высокоскоростной обработки точно передали форму, которая будет обрабатываться. Это означает точность допусков обработки модели; в то же время элементы, которые не будут обрабатываться, должны быть по возможности исключены из модели.

Вклад в оборудование для высокоскоростной обработки должен поддерживаться соответствующими возможностями ПО, чтобы машины загружались высококачественными программами. Возможность выполнять элементы программирования на рабочем месте может стать для операторов эффективным способом повышения возможностей программирования.

Убедитесь, что CAM-операторы и рабочие должным образом обучены и хорошо понимают особенности ВСО.

Аккуратное планирование последовательности обработки очень важно. Обеспечение должного использования тех стратегий, которые предоставляются CAM-системами, дает наилучший результат.

«САПР и графика» 12’2002

Источник: sapr.ru