Российский опыт внедрения концепции «Бережливое производство»

Концепция бережливого производства занимает одно из наиболее видных мест среди современных течений в менеджменте [1]. И в то же время культура нашей страны в целом очень далека от понятия «бережливость». Об этом может свидетельствовать то, что у нас стружка хранится в цехах, а заготовки металла — на открытом воздухе; заборы строятся из натурального дерева, а мебель — из опилок; один цех находится в нескольких километрах от другого. Найти разумное объяснение этому невозможно. И в то же время конкурентное преимущество российских предприятий может быть обеспечено только высоким качеством продукции и низкими издержками.

Среди российских предприятий, первыми начавших внедрять бережливое производство, были в основном крупные промышленные компании -«КамАЗ», «Группа ГАЗ», ВСМПО-АВИСМА, «Русал», «ЕвразХолдинг», «Еврохим» и др. [2].

Одной из первых была компания «ГАЗ» — в конце 2002 г. был подписан приказ о внедрении новой системы производства. На тот момент компания находилась на грани банкротства. Для проведения радикальных реформ были приглашены сторонние консультанты (из американской компании «Йомо»).

8 видов потерь. Бережливое производство для новичков. Управление изменениями.

Основные цели реформ — сокращение материальных расходов, себестоимости готовых машин, рост производительности труда, качества продукции и зарплат сотрудников. Для начала был выделен экспериментальный участок по сбору кабин, где руководство убедилось в том, что можно достичь значительных успехов без особых капиталовложений. Эксперимент был признан успешным, а бережливое производство стали внедрять и в остальные сектора предприятия. Первые видимые результаты работы и финансовые показатели компании «ГАЗ» были следующие:

- рост выпуска продукции на 30 %,

- увеличение производительности труда на 60 %,

- снижение количества брака на 50 %,

- сокращение времени прохождения по сборочной линии на 65 %.

Только за счет внедрения методики снижения запасов, оптимизации производства в 2009 г. компания смогла сэкономить 4,5 млрд руб. Затраты на транспортные расходы и арендную плату сократились на 1 млн 224 тыс. руб., экономия по энергоносителям составила почти 11 млн руб.

Основные сложности внедрения были обусловлены сопротивлением работников реформам, поскольку люди опасались массовых сокращений. Для преодоления сопротивления в компании проводились разъяснительные работы, где сообщались все подробности планов о переходе к новой производственной системе, которая не подразумевала увольнений. Для перестроения мышления работников потребовался длительный промежуток времени.

Компания «Русал» начала внедрение системы в 2006 г. Первые попытки потерпели неудачу, потому что программы изменений быстро теряли актуальность. Решение проблемы нашлось в устранении разделения управления на цеха и в составлении общего потока создания ценности.

Следующим шагом стало развитие вовлеченности персонала в реформирование, так как обнаружение проблем и их преодоление в такой атмосфере происходит гораздо эффективнее. Это, в свою очередь, ведет к улучшению рабочих условий и росту производительности труда. Не обошлось и без отрицательных последствий. Около 130 человек были сокращены, компания вступила в конфликт с достаточно сильным профсоюзом завода. Тем не менее этот шаг вместе с остальными привел к следующим результатам:

Что такое система 5s? Лекция #1

- цеховые запасы уменьшились на 70 %;

- количество времени, требуемого для переналадки оборудования, сократилось на 46 %;

- производительность труда повысилась на 35 %;

- продажи выросли на 35 %;

- используемое пространство уменьшилось на 40 %.

Опыт «КамАЗа» также начался в 2006 г. [3]. Установив для компании глобальную цель «достичь мирового уровня» и ряд промежуточных целей, команда реформаторов, вооружившись опытом «Тойоты» и «ГАЗа», заложила фундамент производственной системы КамАЗа, куда помимо самого предприятия были включены дистрибьюторы, сервисные центры и др.

Был выпущен приказ об участии каждой производственной единицы в совершенствовании компании путем разработки личных проектов. Главная сложность при внедрении бережливых технологий заключалась в том, что не все работники обладали гибкостью мышления для перехода к новым производственным принципам. Соответственно, у одних получалось лучше, а у других — хуже.

Производительность труда сильно варьировалась. Решение проблемы нашли в обучении персонала малыми группами «на месте», т.е. за пультом станка. Причем начали с тех, у кого показатели были хуже. Результаты использования бережливого производства на «КамАЗе» за 5 лет:

- снижение уровня брака на 50 %,

- увеличение скорости выпуска продукции на 30 %,

- сокращение используемых площадей на 360 тыс. м2,

- достижение экономического эффекта в 19 млрд руб.

В основу производственной системы Сбербанка положена концепция бережливого производства [4]. С самого начала проекта внедрения методик бережливого производства во всех территориальных банках создавались lean-лаборатории, призванные безболезненно и быстро прививать производственную систему Сбербанка на местах. Результаты внедрения системы -применение электронных очередей, зонирование пространства по сегментам клиентов, организация комфортных мест ожидания и детских уголков, сокращение времени проведения операций, универсализация операционных окон, обслуживание клиентов с ограниченными возможностями, зоны самообслуживания и модульные кабины, работающие в режиме 24/7.

Поставив во главу угла клиента и работника, производственная система Сбербанка подчеркивает, что бережливое производство — это не просто набор инструментов решения проблем, это новая философия банка, новое мышление, новые действия и сотрудничество. Продуманы виды поощрения за участие в конкурсах по данному проекту. Номинации соответствуют классическим шагам инструмента 5S: сортируй (удалить с рабочего места ненужные предметы); содержи в порядке (рационально расположить предметы: легко их использовать, легко находить, легко возвращать на место); соблюдай в чистоте (предметы содержатся в чистоте); стандартизируй (прописать стандарты работы); совершенствуй (стиль работы).

На сегодняшний день внедрена и отработана корпоративная система подачи инноваций. Проект «Биржа идей», который изначально стартовал на внутреннем портале Сбербанка, был запущен с 2011 г. и на внешнем портале для клиентов. Идея проекта заключается в возможности любого сотрудника банка поместить свою инновацию на «бирже идей».

После рассмотрения инновации экспертами на предмет эффективности и экономической обоснованности данная инициатива по улучшению стандартов работы внедряется, а человек получает деньги. По итогам первых пяти лет реализации производственной системы Сбербанка: экономический эффект составил 350 млн руб.; за счет трансформации работы розничной сети повысилась производительность труда на 50 %, улучшилось качество работы, сократились очереди; введена должность клиентского менеджера, в результате повысилось качество обслуживания клиентов; за счет разработки стандартов, внедрения механизмов управления нагрузкой сотрудников, системы мотивации оптимизирована и стандартизирована работа бухгалтерии (производительность труда повысилась на 40 %), подразделений ИТ (производительность труда повысилась на 20 %); разработана программа обучения системе, с 2012 г. проводится обучение по программам мирового стандарта «Черный пояс», «Зеленый пояс»; за 5 лет обучено принципам системы более 150 000 сотрудников; функционирует около 100 lean-лабораторий; краудсорсинг и инновации стали стандартом работы сотрудников банка. Став первой отечественной ласточкой внедрения бережливого производства в сфере услуг, Сбербанк продолжает создавать свою производственную систему и ставит перед собой новые цели и задачи.

В результате применения инструментов бережливого производства на Заволжском моторном заводе выросла рентабельность предприятия (с 1,9 до 11,7 %); в 7 раз уменьшилось число двигателей, забракованных на автозаводах-потребителях; почти в 5 раз снизилась доля потерь от внутреннего брака в общем объеме произведенной продукции; в три раза увеличилось число подаваемых рационализаторских предложений; значительно вырос средний уровень заработной платы.

Компания «Май»: в результате внедрения философии бережливого производства выросла производительность труда, снизились производственные и логистические издержки. Например, кризис 2008 г. компания смогла довольно безболезненно пережить, в отличие от многих других российских компаний, в том числе и благодаря тому, что у них производственные процессы выстроены таким образом, что эта фирма может быстро и очень гибко реагировать на потребности клиентов, легко подстраиваясь под рынок.

Челябинский кузнечно-прессовый завод: результаты улучшений вполне наглядны и осязаемы. Например, такой показатель, как дефективность продукции, по итогам 2010 г. в 10 с лишним раз снизился по сравнению с показателями 2004 г. При этом отгрузки выросли почти на 70 %, а производительность труда — более чем на 40 %.

ЕлАЗ: в результате систематичной работы, реализуемой в объединении, произошло сокращение времени, не приносящего ценности, при изготовлении деталей, улучшение качества продукции, снижение транспортных расходов, высвобождение оборудования, сокращение перемещений работников и т.д., что привело к пятикратному увеличению объемов производства и производительности труда.

Приведенные примеры из отечественной практики показывают, что системы бережливого производства обладают рядом следующих достоинств:

- высокая организованность процессов, которая позволяет полностью избежать ненужных затрат;

- системы позволяют быстрее создавать продукцию и быстрее обменивать ее на деньги, то очень важно в условиях современного рынка;

- благодаря системам на создание продукции уходит меньше ресурсов, не требуется больших запасов и резервов;

- обеспечивается высокое стабильное качество.

Кроме преимуществ у концепции существуют и недостатки. Например, для успешного внедрения бережливого производства на российских предприятиях необходимо изменить культуру компании и сделать так, чтобы эта культура стала частью повседневной жизни персонала, а это очень сложно и не всегда получается осуществить.

- Вумек Д.П., Джонс Д.Т. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании: пер. с англ. — М.: Альпина Бизнес Букс, 2005. — 473 с.

- Юркив Н.Н. Бережливость по-русски [Электронный ресурс]. — URL: http://ria-stk.ru/mmq/adetail.php?ID=36369 (дата обращения: 15.10.2014).

- КамАЗ: Трудно поверить, но такое бывает // Стандарты и качество. -2011. — № 6. — С. 4-6.

- Внедрение бережливого производства в Сбербанке России [Электронный ресурс]. — URL: http://leanvector.rumaterials/examples/120-pss.html (дата обращения: 10.10.2014).

Индейкина Алина Александровна — магистрант, ПНИПУ, ГумФ, гр. МИ-13м, e-mail: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript. .

Источник: lean-kaizen.ru

Бережливое производство. Краткий курс

В 60–70 годы произошло потрясающее событие всемирно-исторического значения, которое (из-за языковых проблем?) не заметили в СССР. Эпоха массового индустриального производства (империализм) подошла к концу. Фирме «Тойота» удалось создать в 2–3 раза более эффективную технологию поточного изготовления индивидуальных изделий в рамках позаказного производства, теперь известную как Toyota Production System, TPS. Позже этот новый тип производства назвали английским словом «Lean», которое буквально можно перевести, как тощий, худощавый, постный. В России Lean Production принято переводить как Бережливое производство.

Благодаря своей фирменной производственной системе Тойота — самое прибыльное и самое уверенно растущее предприятие мира. Может быть, поэтому аббревиатура TPS получила еще одну расшифровку:

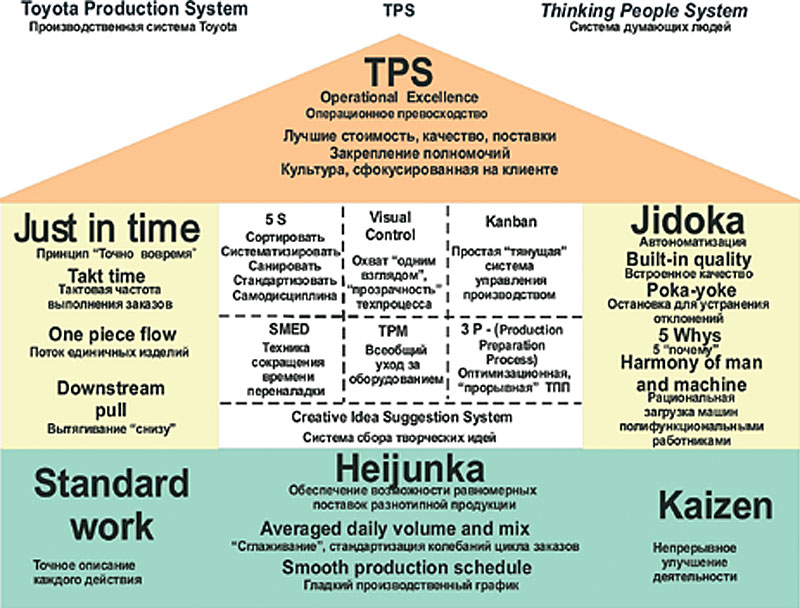

Схема «Дом TPS» (инструменты и принципы)

Схема «Дом TPS» (инструменты и принципы)

Схема «Дом TPS» была разработана Таичи Оно (Taiichi Ohno) и И. Тойода (E. Toyoda) специально для того, чтобы упростить объяснение сути производственной системы Тойоты служащим и поставщикам. По словам разработчиков, форма дома (крыша, колонны и основание) была использована преднамеренно, потому что она понятна каждому и символизирует стабильность и основательность.

Фундамент «здания TPS» — 3 принципа: Хейдзунка (heijunka), Кайдзен (Kaizen) и стандартная работа (Standard work).

Хейдзунка — организация «сглаживания» производственного плана, при котором заказы выполняются циклами, а дневные колебания уровня заказов приводятся к их значению в долгосрочной перспективе. Например, если заказчик за неделю заказал 200 штук продукта А, 200 штук продукта В и 400 штук продукта С и хочет получать их партиями по 200, 200 и 400 штук соответственно, после сглаживания данные продукты пойдут в производство в следующей последовательности: А, С, В, С, А, С, В, С, А, С и так далее.

Подобным же образом, если заказчик желает забирать свой недельный заказ в 800 штук партиями по 200 штук в понедельник, 400 штук во вторник, ни одной в среду, 100 в четверг и 100 в пятницу, после сглаживания производственного графика завод будет выпускать по 100 штук каждый день в следующей последовательности: А, С, А, В и так далее. Некоторые виды сглаживания неизбежны при любом типе производства: и массовом, и бережливом (если только фирма и все ее поставщики не обладают бесконечной производительностью и нулевым временем переналадки). Бережливое производство ориентируется на создание избытка производственных мощностей во времени из-за высвобождения ресурсов и уменьшения времени переналадки. При этом возникающие несоответствия между хейдзунка и реальным спросом минимизируются, чему весьма способствует процесс «сглаживания сбыта» (level selling).

Кайдзен — непрерывное, постоянное улучшение деятельности с целью увеличения ценности и уменьшения потерь.

Стандартная работа (standard work) — точное описание каждого действия, включающее время цикла, время такта, последовательность выполнения определенных задач, минимальное количество запасов для выполнения работы.

Правая колонна – дзидока (jidoka) – привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаруживать первый дефект, после чего сразу остановиться и сигнализировать о том, что нужна помощь. Этот подход, называемый иначе автономизация (autonomation), впервые был применен Сакити Тоёдой в начале XX века в новом проекте автоматического ткацкого станка, который немедленно останавливался, если рвалась нить. Благодаря этому один оператор мог обслуживать несколько станков, не боясь выпустить много бракованной ткани.

Автономизация обеспечивается и поддерживается через Встроенное качество (Built-in quality), Пока-ёке (Остановка для устранения отклонений), способ пяти «почему», а также рациональную загрузку машин полифункциональными работниками (Harmony man and machine).

Пять «почему» (five whys) — способ, которым Тайити Оно подходил к поиску причины любой проблемы, и заключавшийся в том, что для нахождения первопричины проблемы надо минимум пять раз спросить «почему». Только после этого можно браться за разработку и реализацию корректирующих воздействий.

Окна «Здания» — инструменты TPS. Среди них 5S, Канбан, SMED, TPM, 3P и система сбора творческих идей и предложений — основной инструмент Бережливого производства, обеспечивающий процесс постоянного совершенствования.

5S — пять шагов эффективной организации рабочего пространства и стандартизации действий персонала, основанная на визуальном контроле, это:

- Сортировать — отделить нужные инструменты, детали и документы от ненужных;

- Систематизировать: расположить и маркировать детали и инструменты на рабочем месте так, чтобы с ними было удобно работать;

- Санировать: поддерживать чистоту на рабочем месте;

- Стандартизовать: регулярно выполнять 3 предыдущих правила (например, каждый день), чтобы поддерживать рабочее место в отличном состоянии;

- Самодисциплина — особенный пункт, так как это уже не действие, а состояние, которое сохраняется с помощью привычного выполнения первых четырёх «С».

Типовые инструкции, шаблоны, лучший опыт предприятий вы можете найти в практическом руководстве по внедрению 5S .

Визуальный контроль (visual control) — такое размещение инструментов, деталей и индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы.

Канбан (kanban) — простая тянущая система управления производством при помощи передаваемых исполнителям карточек-заданий.

Всеобщий уход за оборудованием (Total Productive Maintenance, TPM) — набор методов, возникших в компании Nippondenso (входит в группу Toyota) и направленных на то, чтобы каждый станок постоянно находился в работоспособном состоянии, а производство никогда не прерывалось.

Оптимизационная технология подготовки производства (Production Preparation Process, 3P) — Быстрая перепроектировка производственного процесса и размещения оборудования, для того чтобы обеспечивать гарантированную производительность оборудования и качество. 3P минимизирует количество необходимых ресурсов, например капитала, количество используемых инструментов и приспособлений, пространство и время, необходимое для осуществления производственного процесса.

Система сбора творческих идей и предложений — основной инструмент поддержания процесса постоянного совершенствования (Кайдзен). Наиболее популярный способ сбора предложений — кружки качества.

Определение ценности и видов потерь

Идея Бережливого производства в том, что любое действия на предприятии проверяется — создает оно ценность для Потребителя или нет. Главная цель Бережливого производства — избавиться от потерь — действий, которые не создают ценность. Во всем мире потери стали называть японским словом муда (muda), которое означает любую деятельность, потребляющую ресурсы, но не создающую ценности. Для этого действия следует разделить на три категории:

- действия, создающие ценность;

- действия, не создающие ценность, но неизбежные, например, изза технологических причин, таких как проверка качества сварных швов (муда первого рода или потери);

- действия, не создающие ценность, которые можно немедленно исключить из процесса, например, далеко и неудобно рассоложенные инструменты, детали (муда второго рода или вред).

Для удобства обнаружения японцы поделили потери на семь видов, позже американцы добавили восьмой:

- Перепроизводство, т.е. преждевременная или избыточная выработка продукции, сверх требующейся на следующем этапе процесса.

- Потери при транспортировке — лишняя, ненужная транспортировка материалов, полуфабрикатов, готовых изделий.

- Движение — любое движение (перемещение) людей, инструмента или оборудования, которое не добавляет ценности конечному продукту.

- Ожидание — перерывы в работе, связанные с ожиданием таких вещей, как людские ресурсы (рабочая сила), материалы, оборудование или информация.

- Дополнительная (излишняя) обработка — дополнительное усилие, которое не добавляет ценности для потребителя.

- Излишние запасы — любое избыточное поступление сырья и материалов в производственный процесс.

- Дефектный продукт — продукция, требующая проверки, сортировки, утилизации, понижения сортности, замены или ремонта.

- Люди — неполное использование человеческих умственных, творческих способностей и опыта, прогулы.

Даже с американской добавкой в японской классификации не видно завершенности и логической полноты. Поэтому во время проработки фирменной производственной системы на Автомобильном заводе КАМАЗа предложена классификация на основе шести фундаментальных ресурсов, с точки зрения их недостатка и избытка и предложены обозначения:

Классификация на основе шести фундаментальных ресурсов

Методика 6S

Аналогичный подход требует добавить в известную методику 5S в качестве четвертого этапа ещё один шаг — «соблюдать динамический порядок», — воплощение известного правила: «чисто не там, где метут, а там, где не сорят». Особенно это касается инструмента: не заставляй искать — положи на место или оставь на виду. Дополнение в методику 5S внесли во время проведения семинаров для руководителей ООО «КАМАЗ-Металлургии».

Методика 6C поможет избавиться от потерь на рабочем месте

| № | Японский термин | Русский термин | Английский термин | Перевод английского термина | Содержание деятельности |

| 1 | Сейри | Сортировать (организация) | Sort | Разбирать, классифицировать | Удаление ненужного |

| 2 | Сейтон | Систематизировать (порядок) | Set in Order (Straighten) | Приводить в порядок | Упорядочение размещения предметов |

| 3 | Сейсо | Санировать (чистоплотность) | Shine (Sweep) | Чистить (подметать) | Очистка рабочего места, устранение источников загрязнения |

| 4 | ? | Сохранять динамический порядок | Save | Сохранять | Непрерывное поддержание порядка во время работы |

| 5 | Сейкетсу | Стандартизовать (опрятность) | Standardize | Стандартизировать, Нормировать | Стандартизация правил уборки, упорядочения, очистки |

| 6 | Ситсуке | Самодисциплина | Sustain (Selfdiscipline) | Поддерживать (самодисциплина) | Формирование привычки соблюдать чистоту и порядок |

Картирование потока создания ценности (VSM-M)

Ключевым инструментов в TPS является карта потока создания ценности VSM (value stream mapping), которая с применением новых обозначений становится более удобной для построения производственной системы КАМАЗ.

Правила картирования потока создания ценности (VSM-M)

КАК ЕСТЬ (Карта текущего состояния)

КАК ДОЛЖНО БЫТЬ (Карта будущего состояния)

В результате построения карты будущего состояния стало понятно, что Время Цикла (как часто процесс «выдает» деталь или продукт) можно сократить больше чем в 2 раза. Доля Времени Создания Ценности (время операций или действий, в результате которых продукту фактически придаются свойства, за которые клиент готов платить) при этом значительно увеличится.

Для уменьшения времени цикла составляется программа перестройки производства в компактный, избавленный от потерь, поток единичных изделий. Удобным инструментов является «ОТЧЕТ ФОРМАТА A3» (см. Иллюстрированный глоссарий по бережливому производству, под ред. Чета Марчвински и Джона Шука), включающий VSM-M и планировки «как есть», «как должно быть», расчеты времени такта, цикла и продолжительности нахождения изделия в производстве, а так же график Гантта с этапами совершенствования производства.

Все это части процессов описания Standard Work и выглаживания потока (Heijunka), символом которых будет появление на рабочих местах ИНДИВИДУАЛЬНЫХ ВИЗУАЛЬНЫХ РАБОЧИХ ИНСТРУКЦИЙ и андонов (средств визуального контроля процесса, которые отображают данные о текущем состоянии и предупреждают о неотложных проблемах).

Типовые инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства .

Источник: up-pro.ru

Бережливое производство: навык будущего

«Бережливое производство» – одна из компетенций, введенная Ростехом в программу чемпионата WorldSkills Hi-Tech. Для Корпорации оптимизация производственных процессов, а также развитие специалистов в этой сфере – в числе приоритетных стратегических задач. Сегодня предприятия Ростеха активно внедряют принципы и методы бережливого производства.

Рассказываем, что такое бережливое производство, как применяются его инструменты и почему это важно для любой компании.

Бережливость – сокращение не расходов, а потерь

На первый взгляд, бережливость – это экономия. На самом деле, бережливое производство работает не с сокращением расходов, что могло бы привести к снижению качества продукции, а с сокращением потерь. В любой компании – от производства до сферы здравоохранения, транспорта и социальных служб – существуют скрытые потери. Они становятся причиной увеличения издержек производства, срока окупаемости инвестиций и ведут к снижению мотивации сотрудников. Бережливое производство подразумевает определение потерь, а затем их устранение.

Организациям, которые работают по стандартам бережливого производства, избавление от таких потерь позволяет сохранить большие средства. Согласно статистике, внедрение инструментов бережливого производства повышает производительность труда до 70%, а рост качества продукции и услуг доходит до 40%, намного сокращается время производственного цикла, высвобождаются производственные площади. И главное – такой подход позволяет повысить мотивацию персонала, что, в итоге, отражается на росте конкурентоспособности предприятия.

Как японская «бережливость» стала мировой

Впервые о «бережливом производстве» заговорил Генри Форд. Однако идеи американского промышленника скорее носили характер разрозненных мероприятий и не были сформулированы в четкую концепцию. Кроме того, экономика страны в то время активно развивалась. Идеи «бережливого производства» были не так актуальны и не получили широкого распространения. Форду удалось создать серийное, малозатратное производство, и его автомобили не имели конкурентов в мире.

Совершенно противоположная ситуация сложилась в послевоенной Японии. Страна лежала в руинах, и нужны были новые автомобили. Но проблема была в том, что спрос был не настолько велик, чтобы оправдать закупку мощной производственной линии, на манер Ford.

Японцам пришлось учиться эффективно работать – рационально использовать ресурсы, устранять все виды потерь, повышать инициативность и ответственность работников. Центром разработки и внедрения принципов и методов «бережливого производства» стала автомобильная компания Toyota, а основателем концепции считается Тайити Оно. Еще в 1950-е годы он создал производственную систему в Toyota, изучив и переняв все лучшее из мирового опыта.

Тайити Оно, создатель производственной системы Toyota

Кстати, в Японии очень серьезно подошли к исследованию советской индустриализации – для этого был создан специальный институт. Множество идей, подходов и технологий, разработанных в рамках Центрального института труда СССР, были заимствованы и переработаны японцами. В основу бережливого производства легли идеи и советских специалистов по организации труда.

К 1980 году Япония восстановила экономику, а созданная в стране эффективная производственная система начала активное распространение по всему миру. «Бережливое производство» – это американское название производственной системы Toyota, перевод английского термина Lean Production (или Lean Manufacturing).

В состоянии вечного «кайдзена»

Следовать принципам «бережливого производства» в управлении предприятием помогают особые инструменты и методы. Некоторые из них стали полностью самостоятельными управленческими методиками. Например, система «кайдзен». Сегодня это целая философия управления предприятием, основанная на идее постоянного улучшения деятельности компании – повышения качества продукции, производственного потенциала, знаний персонала и корпоративной культуры. Согласно главному правилу Тайити Оно, «максимальный эффект достигается только при непрерывном совершенствовании».

Еще один инструмент бережливого производства – метод «канбан». Он помогает предприятиям справиться с потерями, связанными с ненужными запасами. Материальные ресурсы приобретаются ограниченными партиями и напрямую попадают в производственные цеха, минуя склад. Примерно тот же смысл имеет система Just in Time (JIT, «точно в срок»), которая позволяет избежать потерь, связанных с перепроизводством.

Потери из-за неверной организации рабочего места позволяет минимизировать «метод 5С». В названии скрыты пять слов, которые на японском языке все начинаются на букву «С» – совершенствование, чистота, сортировка, стандартизация, удобное расположение инструментов. Все это является основными принципами рациональной организации рабочего места.

Современные технологии позволяют офисное пространство сделать еще более комфортным. Например, «метод 5С» подразумевает внедрение технологий «умного дома». При этом уменьшается объем потребляемых ресурсов, а для работников создается комфортная среда, без необходимости отвлекаться на различные мелочи, вроде регулировки кондиционера.

Метод под интересным названием «пока-ёкэ» («защита от дурака», «защита от ошибки») позволяет бороться с дефектами и техническими проблемами. Подразумевается моделирование возможных ошибок на производстве, связанных с человеческим фактором. Например, станки оборудуют сигнализацией или датчиком блокировки, которые срабатывают при неправильной эксплуатации.

Это перечень только основных, наиболее популярных, инструментов бережливого производства. Есть еще множество других методик, которые помогают улучшить работу персонала (картирование производственного процесса, визуализация), контролировать качество продукции (диаграмма Исикавы, метод «пяти почему») и другие.

«Бережливые» идеи в России

В России внедрение бережливого производства поддерживается на государственном уровне. Сегодня активное использование технологии бережливого производства особенно актуально на фоне борьбы с коронавирусом и его последствиями для экономики. Еще в 2018 году был утвержден Национальный проект «Производительность труда и поддержка занятости», призванный создать условия для ежегодного прироста производительности труда в стране на 5% к 2024 году.

Приказом Минпромторга России утверждены «Рекомендации по применению принципов бережливого производства в различных отраслях промышленности». Документ устанавливает единые подходы к применению принципов бережливого производства в разных типах организаций, в том числе в таких сложных интегрированных структурах, как холдинги, концерны и корпорации. В числе первых российских компаний, которые внедрили бережливое производство, были РЖД, «Почта России», Сбербанк, а также Госкорпорация Ростех и ее предприятия. Корпорация уже запустила систему бережливого производства на КАМАЗе, в холдингах «Швабе», «Вертолеты России», «Технодинамика», концернах КРЭТ и «Калашников», Объединенной двигателестроительной корпорации (ОДК) и др.

Фото: КАМАЗ

Одним из самых первых примеров успешного внедрения Lean-технологий стал КАМАЗ. Компания запустила программу бережливого производства в 2006 году и уже добилась заметных успехов. Производительность труда повысилась в несколько раза, темп конвейера снизился более, чем вдвое.

Сегодня количество кайдзен-предложений, подаваемых ежегодно на предприятии, исчисляется не тысячами, а десятками и сотнями тысяч. Таким образом каждый рабочий стремится на своем рабочем месте изменить что-то к лучшему. Ну, и самое главное доказательство эффективности системы – новые современные автомобили. Неудивительно, что команда ПАО «КАМАЗ» заняла первое место в чемпионате RostecSkills-2021 в компетенции «Бережливое производство».

Другой пример развития бережливого производства в Корпорации – «Калашников» открыл лабораторию Lean-процессов, которая позволяет ускорить разработку и внедрение рационализаторских предложений. Лаборатория вмещает восемь модульных зон – здесь полностью имитируется полноценное производство. Имеются также классы теоретического обучения, где рассказывают о картирования офисных процессов, «кайдзен», 5С-процессах и др.

Фото: Калашников

Внедрение методов бережливого производства позволило «Калашникову» значительно увеличить производительность труда, повысить скорость обработки серийных деталей для стрелкового оружия. По итогам прошлого года Концерн вошел в тройку призеров всероссийского конкурса по бережливому производству имени А.К. Гастева. Это самый масштабный в России и СНГ проект по бережливому производству, рассказывающий об опыте организаций, компаний и корпораций.

Объединенная двигателестроительная корпорация Ростеха приступила к освоению бережливого производства в 2010 году – за это время удалось выстроить целостную систему, обеспечивающую непрерывность преобразований и ежегодный экономический эффект. Например, по итогам 2020 года, сотрудниками ОДК подано несколько десятков тысяч предложений, а количество реализованных проектов по развитию производственной системы превысило запланированный уровень почти в два раза.

Фото: ОДК

Важную роль в вовлечении сотрудников ОДК стала такая практика как мастерские по преобразованию производственной системы. Мероприятия подобного формата уникальны для Ростеха. Всего за 3-4 дня участники мастерской могут получить опыт и навыки по решению реальных проблем предприятия с применением инструментов бережливого производства. В этом им помогают выпускники практики и приглашенные эксперты. Такие мастерские проходят в ОДК ежегодно с 2012 года, в них приняли участие 1022 работника и инициировано более 100 проектов.

Сейчас в ОДК реализуется программа «Трансформация индустриальной модели», которая включает в себя создание центров специализации и уход от модели производства предприятий «полного цикла». Программа направлена на сокращение затрат, повышение эффективности производства и усиление концентрации инвестиций в техперевооружение – для этого все центры специализации изначально создаются на принципах бережливого производства.

События, связанные с этим

Полный вперед: новые морские двигатели для российского флота

Лед, птицы и пепел: как испытывают двигатели для самолетов

20 сентября 2021

Бережливое производство: навык будущего

Инновации в пути: водоробусы на смену электробусам

Источник: rostec.ru

Бережливое производство: концепции и технологии для внедрения системы на предприятия

Бережливое производство на предприятии — это система, обязательная для изучения руководителями организаций, ищущими любые способы для максимального сокращения различных издержек. Концепция отличным образом показывает себя, позволяя многим фирмам решать проблемы по поиску компромиссов между производительностью и голосами покупателей продукции. Изначально предназначенная исключительно для машиностроения технология успешно переформатировалась практически на любые виды современного бизнеса. Рассмотренной в рамках материала методологией пользуется множество корпораций, каждая из которых, кстати, демонстрирует неплохие результаты как на международных, так и на локальных рынках.

Бережливое производство и что это такое: понятие

На сегодняшний день под определением БП принято понимать методику, используемую производителями различных товаров для устранения отходов и оптимизации многих (в том числе и рутинных) процессов. Внедрение всевозможных аспектов — это фактор, позволяющий корпорации снизить затраты, простимулировать развитие внутренних инноваций и сократить время выхода изделий на рынок. В принципе, аналогичные параметры у концепции были и в 1950 году прошлого столетия. Со сменой эпохи разработка Тайити Оно – именно он является основателем этой методики, приняла более четкие очертания, получила множество модернизаций, а затем была успешно интегрирована во многие виды бизнеса.

Цели методологии

Основы, системы и технологии бережливого производства на предприятии — это грамотно выверенный набор задач, носящих конкретный характер. Компания, следующая заветам именитого японского инженера, должна стремиться к следующим идеалам:

- увеличение общего качества выпускаемых товаров;

- избавление от ненужных растрат;

- сокращение времени на выпуск;

- общее снижение затрат организации;

- минимизация всевозможных рисков.

Причем внедрение и коммутация перечисленных целей выполняется на абсолютно всех уровнях функционирования бренда: от специалистов по клинингу до главных мастеров, проектировщиков, архитекторов и так далее.

Какие принципы у бережливого производства

Как уже говорилось ранее, система БП развивалась по мере своего существования, получая все более четкие очертания, признаки и характеристики. Известные специалисты в области классической экономики Джеймс Вумек и Дэниел Джонс сумели выделить пять основных принципиальных моментов, которым должны следовать всех идущие по этому пути корпорации:

- Ценность — определение факта того, чем является продукт с точки зрения потребителя.

- Поток создания цены — создание карты жизненного цикла всего проекта, с устранением разных ненужных деталей.

- Оформление рабочей схемы — операции по проработке простоев, лишних ожиданий и всяческих потерь.

- Вытягивание — учет рынка и спроса, получение информации от клиентов о том, что им на самом деле нужно.

- Совершение — анализ каждого из предыдущих этапов на предмет возможности улучшения и повсеместной модернизации.

В соответствии с основными мыслями концепции абсолютно каждая компания работает на 90% неэффективно. Устранить все оплошности попросту нельзя, но организация должна стремиться к совершенству, находя новые шансы для оптимизации всех процедур и внутренних мероприятий.

В чем заключается ценность продукта

В основе всей рассматриваемой методологии лежит понятие, рассказывающее о том, почему же для покупателя так важно конкретно это продаваемое изделие. Набор свойств и качеств определенной позиции ассортимента — это то, ради чего человек готов отдать деньги. Нетрудно догадаться, что выгодность того или иного приобретения в конечном счете уточняет именно потребитель.

Цена товара представляет собой целую совокупность разных процессов. Каждый производственный этап увеличивает или снижает такой параметр, влияя на его «конечную привлекательность» в глазах контрагентов. Например, долгое ожидание поставки никак не приведет к увеличению стоимости какого-либо реализуемого продавцом объекта. Именно поэтому концепция Lean Manufacturing стремится предложить владельцам бизнеса снизить общее число ненужных операций, тем самым повлияв на ценность наличествующих у них изделий.

Что лежит в основе бережливого производства: как оптимизировать процессы

Оптимизация — это, наверное, основополагающая норма всего раздела знаний о БП. Еще сам Тайити Оно говорил, что совершенствование продуктов и различных выпускных (или коммерческих) мероприятий — фактор, являющийся ведущим принципом всей методологии в целом. Проще говоря, абсолютно каждая существующая компания, желающая находиться на уровне и приносить доход, должна постоянно работать над снижением издержек и поиском новых возможностей.

Причем все операции в обязательном порядке выполняются не сверху, а снизу, начиная с задействования сотрудников самых рядовых областей. Все участники команды (от специалистов по клинингу до проектировщиков и технологов) обязаны стараться справиться со своим производственным участком с учетом как можно меньшего количества разных потерь. Именно поэтому администрации фирмы важно слушать и слышать своих подчиненных, а также прорабатывать всяческие их предложения на самой серьезной основе.

В каких сферах применяется бережливое производство

Как уже говорилось ранее, концепция Lean Manufacturing была разработана в середине прошлого столетия, знаменитым японским инженером Тайити Оно. Человек, получивший должность центрального управленца бренда Toyota, наверняка даже не мог предположить, что его основные правила, инструкции и рекомендации в 2021 году распространятся на такое множество самых разных областей:

- разработка программного обеспечения;

- логистические и транспортные решения;

- управление всяческими проектами;

- здравоохранение и фармакология;

- образование, строительство;

- нефтедобыча и газодобыча;

- банковские услуги;

- классические виды коммерции и так далее.

Нетрудно догадаться, что во всех перечисленных сферах программа производственной системы в бережливом производстве — это целый набор всевозможных регламентов, измененных под типовые особенности конкретной сферы. В машиностроительных, информационных, здравоохранительных и страховых корпорациях специалисты пользуются своими, уникальными методами Lean Manufacturing, которые, однако, соответствуют первоначальным идеям концепции.

Главные задачи, решаемые посредством внедрения широкого свода правил — повсеместное снижение издержек, оптимизация любых процедур, повышение эффективности и поиск инноваций. Отдельным потоком идет мероприятия, позволяющие фирмам заняться вычислением конечной ценности выпускаемой продукции для целевых покупателей. Взаимодействие с аудиторией — еще один ключ к непременному коммерческому успеху.

Какие существуют инструменты из области Lean Manufacturing

Основные принципы, концепции и цели бережливого производства на предприятии внедряются посредством достаточно обширного, продвинутого инструментария. Несмотря на то, что все модули были придуманы достаточно давно, после череды модернизаций они по-прежнему могут использоваться в рамках реалий нынешнего рынка. К числу самых популярных относятся:

- оформление карты потока и создания ценности;

- вытягивающее поточное производство;

- канбан-доска, схематичное изображение подачи запасов;

- философия кайдзен, предполагающая задействование всех сотрудников для поддержания работоспособности фирмы;

- система 5S — сортировка, расположение, уборка, стандартизация и совершенствование.

Нетрудно догадаться, что каждый из перечисленных инструментов дает свой, достаточно выраженный результат. Все они предполагают наборы собственных, уникальных манипуляций (опросы потребителей, оформление протоколов выпуска тех или иных изделий, объяснение специалистам правил взаимодействия с оборудованием на разных уровнях и так далее).

Как правильно внедрять бережное производство на предприятии

Реформирование какой-либо организации под принципы и особенности Lean Manufacturing — это серьезная задача, справиться с которой можно исключительно при грамотном, комплексном подходе. Статус главной операции получает работа по определению точной ценности каждого выходного продукта. Далее специалисты предпочитают вычислять поток создания выгоды товара для конечного покупателя. Здесь в действие вступают регламенты классического картирования — ответственные лица делят производственные мероприятия на своеобразные точки, называемые якорями. Затем, после аналитических изысканий, абсолютно каждое действие всех сотрудников подлежит тщательной и продуманной оптимизации.

Следующий этап — это традиционное для концепции понятие о «вытягивании». Спрос на ту или иную позицию ассортимента в итоге определяют покупатели. Объем производства в обязательном порядке устанавливается наравне с запросами целевой аудитории, в соответствии с ее потребностями. На складах организации не должны скапливаться лишние продукты, детали и компоненты, так как подобное положение дел приводит к уменьшению прибыли за счет роста процентов замороженных активов. Итог всех процедур — стремление к совершенству и модернизация уже наличествующих разработок.

Как оценить эффективность внедрения бережливого производства

Оценка результативности всех методологии Lean Manufacturing в рамках конкретного предприятия — это вновь череда достаточно непростых работ, необходимых к проведению буквально повсеместно. Взаимодействовать со стройной системой БП без постоянного анализа у администрации корпорации попросту не получится. Сама концепция подразумевает то, что руководящие и ответственные лица должны регулярно выполнять самоанализ, проверяя наличие пользы от тех или иных операций.

Главное, что следует оценить в рамках рассматриваемого проекта — экономическая составляющая. Другим, не менее важным параметром является степень повышения эффективности работы всего бренда в целом (а также уровня мотивации специалистов на разных этапах). Важно понимать, что мнения сотрудников, как правило, носят субъективный характер, однако считаться с ними все-таки следует обязательно.>

Еще одна главенствующая оценка — влияние стадий Lean Manufacturing на продукт и его свойства. Прогресс изделий в плане технических характеристик или других привлекательных особенностей отличным образом скажется на объеме продаж и получаемых дивидендов.

Виды потерь в бережливом производстве

В отличие от многих других блоков и знаний в этой сфере, этот не менялся с момента появления концепции БП в целом. Абсолютно все главные категории ненужных растрат описал еще Тайити Оно — знаменитый руководитель компании Toyota. Инженер, сумевший избавить подведомственную ему организацию от крахов послевоенной, чрезвычайно упадочной экономики, выделил семь центральных утрат, присутствующих, по его мнению, на любом предприятии:

- перепроизводство;

- ожидание операторов;

- лишние запасы;

- транспортировка;

- неграмотные перемещения сотрудников;

- бракованные партии и детали;

- ненужная обработка.

Причем существует еще и восьмой вид потерь, о котором сегодня специалисты по оптимизации забывают — это нереализованный потенциал работников. Упущение новых, свежих и принципиально отличающихся от имеющихся выкладок идей — настоящая проблема для любой более или менее крупной организации.

Внедрение технологий и концепций бережливого производства: где брать информацию

На сегодняшний момент на вопрос о том, где получить полный набор качественных и проработанных информационных выкладок, на самом деле не стоит. Для того чтобы понять основные правила и мысли концепции Lean Manufacturing, предприниматель может, например, приобрести в интернете и почитать книги следующих авторов:

- Джеймс Вумек и Дэниел Джонс;

- Сигео Синго;

- Джеффри Лайкер;

- Джон Шук и Майкл Ротер;

- Масааки Имаи;

- Уильям Детмер;

- Том Фабрицио;

- Дон Тэппинг и пр.

Каждый из перечисленных мастеров обладает огромным опытом утверждения систем БП в условиях конкретных фирм. Кроме того, некоторые из специалистов стояли у истоков методологии в целом, занимаясь ее модернизацией на протяжении нескольких десятков лет.

Внедрение бережливого производства — это, кратко говоря, целый раздел всевозможных знаний, черпать которые следует из множества источников.

Условия успешной коммутации структур Lean Manufacturing на предприятии

Как уже говорилось ранее, внесение модулей БП в рамках определенных компаний — это внушительная по своим объемам работа, справиться с которой получится исключительно при задействовании максимально комплексного подхода. Причем при реализации процедур и мероприятий, специалист должен соблюсти некоторое количество основополагающих требований. Все операции проводятся по заранее разработанным инструкциям:

- Учреждается план обучения и переквалификации специалистов.

- Применяется перечень ресурсов, подходящих для большинства рабочих.

- Выполняется эталонное тестирование с проверкой результатов.

Понять, что такое бережливое производство на предприятии, кратко говоря, с легкостью получится далеко не у всех. Общаться с сотрудниками следует чрезвычайно часто, как в формате личных бесед (по возможности), так и в виде всеобъемлющих академических программ. Нетрудно догадаться, что учеба предлагается также в комплексном формате, с затрагиванием большинства профильных для какой-либо должности или позиции тематик.

Заключение

В 2021 году разработки Тайити Оно по-прежнему имеют максимальный смысл. Принципы концепции Lean Manufacturing успешно внедряются в различные типы бизнеса, позволяя корпорациям справляться с потоком постоянно появляющихся задач. Определение методов бережливого производства — это центральная задача, выдвигаемая абсолютно перед каждым современным руководителем. Правда, чтобы задействовать методику в рамках наличествующего бренда, управленцу придется приложить немалое количество сил, знаний и навыков.

Источник: locrum.ru