Разработка программного обеспечения АСУ ТП

Весь производственный процесс сегодня, почти целиком является автоматизированным. Участие человеческого ресурса сведено до минимума, а на некоторых производствах и вовсе упразднено.

Важность программного обеспечения для АСУ ТП.

Весь информационный поток поступает и анализируется в вычислительном комплексе, который управляет всем производством. Поэтому крайне важно, чтобы при разработке программного обеспечения АСУ ТП достигалось максимальное соответствие со спецификой, направлением и оборудованием производства. Само по себе, ПО — это совокупность огромного количества различных программ, от которых зависит работа вычислительного комплекса: инженерных и рабочих станций, серверов и контроллеров. Программное обеспечение АСУ ТП так же влияет на те средства, которые являются ответственными за решение всех функциональных вопросов на этапах разработки, наладки, тестирования и эксплуатации системы. Поэтому, от качества ПО зависит успех всего производства.

АСУ ТП высокоточного дозирования: финал SCADA-чемпионата 2021

Какого вида бывает программное обеспечение АСУ ТП?

- общее программное обеспечение — это и есть базовый набор программ, не имеющий привязки к конкретным объектам. К подобному виду ПО можно отнести компиляторы, SCADA-системы, редакторы, операционные системы и программы, обеспечивающие работу контроллеров. Общее ПО приобретается подобно другим техническим средствам на производстве;

- специальное программное обеспечение — это комплекс программ, разработанный под конкретную систему автоматического управления. Основной задачей специального ПО является корректное распределение ресурсов на производстве, для достижения оптимальной продуктивности. Подобное программное обеспечение ответственно за управление человеческими и финансовыми ресурсами, а так же за стратегию по организации синхронизации целого производства и отдельных операций. Специальное ПО — это графический интерфейс, позволяющий создать и визуализировать технологические процессы.

Для чего применяются SCADA-системы?

В переводе с английского, аббревиатура SCADA означает предоставление оператору информационных услуг на верхнем уровне управления ТП. Если говорить проще, это SCADA АСУ ТП — это пакет программ, которые используются в реальном времени, при разработке, или обслуживания систем, отвечающих за все этапы формирования информационного потока об объектах управления и контроля. SCADA-системы используются во всех видах производства, где необходимо обеспечить в реальном времени автоматическое управление технических процессов.

Главным приоритетом в работе с SCADA-системами является то, что они могут предоставить актуальный информационный отчет, основанный на показателях, полученных с разных производственных точек. Работа в режиме реального времени, позволяет выявить корректное состояние производственных процессов, обнаружить все недостатки и нейтрализовать их. Это обеспечит бесперебойную работу всего предприятия и снизит вероятность аварийных ситуаций.

Лекция 1. СКАДА. Введение в АСУТП

Особенности ПО для SCADA-систем.

Для автоматизированного управления технологических процессов возможно установить как закрытый, так и открытый тип SCADA-систем, но именно последний является наиболее привлекательным для производства. Всё дело в ограниченной работоспособности отрытого типа SCADA-систем — их всегда можно доработать и сделать более гибкими, исходя из специфики производства.

Специалисты IT сферы, могут устанавливать те драйвера, которые оптимально будут отвечать запросу предприятия и увеличивать скорость информационного потока. Чем быстрее передается информация, тем лучше работает всё производство. Особенно актуальным это становится, при подаче аварийных сигналов. Правильно подобранный драйвер увеличивает полномочия интеграторов АСУ ТП.

При разработка программного обеспечения для АСУ ТП или создании системы автоматизированного управления технологическими процессами, наиболее важно обеспечить надёжную и своевременную обработку всех аварийных ситуаций. Это касается как управленческой системы, так и ТП. В SCADA-системах, чаще всего создаётся отдельный блок отвечающий за эту функцию. Ему присваивается наивысший приоритет. Для того, чтобы обезопасить всю систему, используется метод создания резерва серверов и его индивидуальных задач, сетевых соединений и др.

Метод создания резервов, благодаря использованию интеллектуального алгоритма, позволяет не нагружать общую сеть. Основной сервер до наступления аварийных ситуаций, взаимодействует со всей аппаратурой и производственным оборудованием. Периодически, основной сервер передаёт информационный отчёт на свою резервную копию, где происходит архивирование и сохранение всех показателей. Если основной сервер, выходит из строя, то его резервная копия принимает управление на себя и продолжает производственный процесс. По мере восстановления основного сервера, на него поступают все данные с запасного сервера, собранные за всё время его управленческой работы.

Различие между SCADA-системами и АСУ ТП.

Часто, два этих понятия по ошибке считают одним и тем-же. На самом деле, SCADA-системы — это всего лишь программный продукт, который устанавливается на компьютере, и является частью системы автоматизированного управления технологических процессов. Участие SCADA-системам при разработке программного обеспечения АСУ ТП, позволяет разработчикам обеспечить всё производство надёжно организованным управлением при эксплуатации систем.

Источник: spark.ru

Программное обеспечение в АСУ ТП

Как только появились первые средства автоматизации, производители аппаратного и программного обеспечения пытаются определить, как будет развиваться автоматизация в будущем. Для этого предлагаются различные решения и подходы по совершенствованию автоматизированного процесса управления. Практически все функции при автоматизации реализуется программно, вся информация проходит соответствующую обработку в управляющем вычислительном комплексе. Именно поэтому важнейшим компонентом АСУ ТП является программное обеспечение. Оно представляет собой комплекс различных программ, обеспечивающих функционирование всех цифровых вычислительных средств АСУ ТП (контроллеры, серверы, рабочие и инженерные станции), а также решающих все функциональные задачи на этапах разработки, наладки, тестирования и эксплуатации системы.

У каждого предприятия своё направление работы, специфика, оборудование. Программное обеспечение АСУ ТП на предприятии разрабатывается в зависимости от поставленных задач. Существуют стандартные пакеты, которые необходимо только настроить на конкретное предприятие.

Программное обеспечение АСУ ТП его виды

Комплекс программ АСУ ТП состоит из двух типов:

Первый тип , это общее программное обеспечение — подходит для всех технических средств и не привязывается к какому-либо одному объекту. К этому типу относят операционные системы, SCADA-системы, пакеты программ для контроллеров, компиляторы, редакторы. Программное обеспечение покупается и поставляется, как и другие технические средства.

Второй тип, специальное программное обеспечение — это программы, разработанные для конкретной АСУ ТП, и они отвечают за следующие этапы:

- Планирование ресурсов предприятия.

- Организационная стратегия интеграции производства и операций.

- Управления трудовыми ресурсами и финансами.

К этому виду относятся ресурсы, полученные из SCADA-системы. Это графический интерфейс, который позволяет построить и отобразить технологические процессы. Все эти программные продукты обеспечивают работу отдельного предприятия.

Программное обеспечение АСУ ТП. Типовая структура.

В производственных АСУ ТП системы обычно строятся по трехуровневому принципу.

- Верхний это уровень визуализации, диспетчеризации (мониторинга) и сбора данных (HMI/SCADA);

- средний (уровень контроллеров) состоит из программируемых логических контроллеров, реле, счетчиков);

- Нижний уровень (полевой уровень) АСУ ТП представляет собой различные датчики (сенсоры) и исполнительные механизмы.

Непосредственно разработка программ проводится по отдельности для среднего и верхнего уровня АСУ ТП. Для среднего уровня составляются алгоритмы управления технологическим оборудованием. На среднем уровне на контроллеры поступают данные со всех технологических процессов конкретного предприятия. Данные обрабатываются и передаются на верхний уровень.

Для верхнего уровня разрабатывается специальное программное обеспечение, алгоритмы сбора и обработки информации.

В процессе разработки учитываются все необходимые параметры, возможные величины их изменения и структура логических цепочек технологических процессов. На верхнем уровне системы на рабочих станциях и серверах собирается информация со всех контроллеров, обрабатывается, хранится, ведется история.

Для того чтобы обе системы функционировали как единое целое, происходит сложный процесс комплексной интеграции программного обеспечения верхнего и среднего уровня АСУ ТП.

Средний уровень АСУ ТП

Средний уровень принимает полевые данные и выдает команды управления на нижний уровень. Управление в ПЛК осуществляется по заранее разработанному алгоритму, который исполняется циклически (прием данных – обработка – выдача управляющих команд).

Важнейшим элементом АСУ ТП являются сети, по которым передаются данные и команды управления. Часто нижний и средний уровни АСУ ТП объединяются «полевой шиной», которая представляет собой сеть с гарантированным временем доставки пакетов, что позволяет создать распределенную систему управления (РСУ – DCS=Distributed Control System), работающую в режиме РВ (РВ — реального времени).

Средний уровень АСУ ТП обеспечивает контроль параметров технологических процессов и непосредственное управление оборудованием. Кроме этого, именно на среднем уровне реализуются такие возможности современных АСУ ТП, как автоматический пуск и остановка оборудования с целью предотвращения аварийных ситуаций. Контроллеры среднего уровня АСУ ТП обеспечивают первичную обработку информации, которая поступает с оборудования, и отслеживают нарушение параметров технологических процессов или их соответствие заданным величинам.

Непосредственный контроль производственных процессов и их параметров (вес компонентов смеси, их расход, давление, частота вращения и другие) осуществляется системой датчиков. Сигналы от датчиков поступают в соответствующие контроллеры, в которых происходит сравнение параметров сигнала датчика с запрограммированными параметрами.

Различия между контроллерами в первую очередь основаны на встроенном языке программирования и дополнительных функциях аппаратной части.

В зависимости от показателя датчика, и его соответствия заданным параметрам, контроллер передает сигнал на другие компоненты системы для выполнения необходимых действий.

Последовательность прохождения сигнала основана на программном обеспечении среднего уровня АСУ ТП. Одновременно информация поступает на верхний уровень АСУ ТП для дальнейшего анализа, визуализации и, при необходимости, вмешательства диспетчера или оператора в технологический процесс.

Верхний уровень программного обеспечения АСУ ТП.

Конечно же, самый верхний уровень любой автоматизированной системы – это человек. Однако в современном мире верхний уровень – это ПК и серверы. На них поступает не только информация о параметрах технологических процессов, и моментах срабатывания автоматики безопасности, но также информация о внешнем вмешательстве персонала в работу установки.

По сути, верхний уровень АСУ ТП — это уровень визуализации, диспетчеризации (мониторинга) и сбора данных. Он представлен специализированным программным обеспечением, которое обеспечивает обратную связь между диспетчером или оператором и элементами нижних уровней АСУ ТП. На этом уровне задействован человек, т.е. оператор (диспетчер).

Человек-оператор входит в систему как одно из функциональных звеньев верхнего уровня управления. Если он осуществляет контроль локального агрегата (машины), то для его осуществления используется так называемый человеко-машинный интерфейс (HMI, Human-Machine Interface). Если оператор осуществляет контроль, за распределенной системой машин, механизмов и агрегатов, то для таких диспетчерских систем часто применим термин SCADA (Supervisory Control And Data Acqusition — диспетчерское управление и сбор данных, англ.).

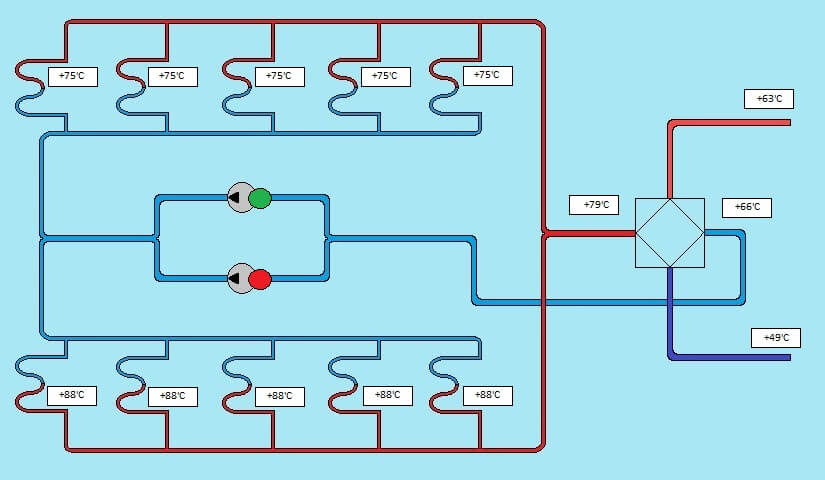

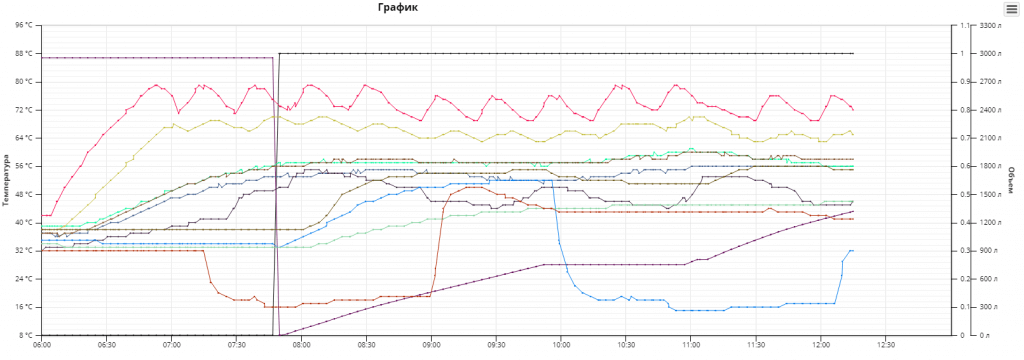

В обоих случаях верхний уровень АСУ ТП обеспечивает сбор, а также архивацию важнейших данных от ПЛК, их визуализацию. То есть наглядное (в виде мнемосхем, часто анимированных) представление на экране параметров происходящего процесса.

SCADA-системы

SCADA (supervisory control and data acquisition, диспетчерское управление и сбор данных) — программный пакет, предназначенный для разработки или обеспечения работы в реальном времени систем сбора, обработки, отображения и архивирования информации об объекте мониторинга или управления. SCADA-системы используются во всех отраслях хозяйства, где требуется обеспечивать автоматическое управление технологическими процессами в режиме реального времени.

Достоинство SCADA главным образом в том, что она может предоставить необходимую информацию через показатели, которые собраны абсолютно с разных точек хозяйствующего объекта в реальном времени. Только в таком режиме можно оптимизировано управлять предприятием, делая его работу непрерывной, без простоев, сбоев и возможных аварийных ситуаций. Предшественниками SCADA когда-то были всем известные сигнализации и телеметрии.

Преимущества SCADA-системы

Прикладное программное обеспечение на базе SCADA/HMI дает несколько преимуществ:

- Работает со многими языками программирования;

- Обеспечивает уже готовыми модулями для разработки программного приложения. (COTS — Commercial Off The Shelf). Это самый лучший вариант для разработки прикладного программного обеспечения.

Это дает следующие возможности:

- Возможность использования Scada-систем для АСУ ТП конкретного предприятия без дополнительного программирования.

- Двухсторонний обмен информационными данными между верхним и нижним уровнем.

- Возможность управления аварийными сигналами.

- Возможность введения дополнительных функций управления помимо того, что дает Scada-система.

- Регулирование заданного алгоритма работы производственного процесса.

- Возможность архивирования наиболее важных показателей работы предприятия.

- Детальная визуализация информационных данных.

- Система блокировки не правильного введения команд со стороны оператора.

- Ограничение доступа к пульту диспетчерского управления.

В основе всех Scada-пакетов лежат стандартные пакеты программного обеспечения.

Среди популярных технологий проектирования АСУ ТП отмечены следующие:

- Создание структуры АСУ ТП на базе конкретной Scada-системы. При этом всегда оставляется возможность в случае неисправности ввести в действие резервную систему управления.

- Создание прикладного программного обеспечения на базе конкретной Scada-системы для каждого отдельного узла управления на предприятии. Это касается не только технологических процессов, но и других областей деятельности предприятия. Например, бухгалтерского учета, складской системы и т.п.

- Настройка и корректировка прикладного программного обеспечения, созданного на базе конкретной Scada-системы, в режиме эмуляции и в режиме реального времени.

Программное обеспечение SCADA-системы

Уникальное достоинство Scada-системы заключается в ее открытости. Однако возможны и закрытые варианты. Открытая система всегда лучше тем, что несмотря на все совершенство данной системы, она все равно имеет ограничение с точки зрения функциональности, поэтому требует доработок и внесения собственного программного обеспечения.

Перед IT-специалистами стоит задача установить как много больше необходимых драйверов, для свободной работы системы, для увеличения скорости передачи информации.

Это очень важная функция прикладного программного обеспечения. От скорости получения информации может зависеть весь дальнейший ход событий. Например, очень важно своевременно перевести сигнальные данные на диспетчерский пункт, чтобы предотвратить аварийные случаи на предприятии и т.п. Также драйвера расширяют свободу действия всех интеграторов АСУ ТП на предприятии и увеличивают круг ее пользователей.

Открытый характер Scada-системы делает ее наиболее конкурентоспособной среди продукции данного характера. Она является универсальной, поэтому и популярной среди предприятий разных сфер промышленности. С помощью нее можно без проблем интегрировать с другими программными приложениями более низкого уровня управления.

Самым важным моментом при создании АСУ ТП является организация такой системы управления, которая обеспечивала бы надежность и оперативную отработку аварийных ситуаций как в самой системе управления, так и в технологическом процессе.

Аварийное сигнализирование и отработка аварийных ситуаций в технологическом процессе в большинстве SCADA-систем выделяются в отдельный модуль с наивысшим приоритетом. Надежность же системы управления достигается за счет горячего резервирования.

Можно зарезервировать все: сервер, его отдельные задачи, сетевые соединения и отдельные (или все) связи с аппаратурой. Резервирование происходит по интеллектуальному алгоритму: чтобы не создавать удвоенную нагрузку на сеть, основной сервер взаимодействует с аппаратурой и периодически посылает сообщения резервному серверу, который сохраняет в памяти текущий статус системы. Если основной сервер выходит из строя, резервный берет управление на себя и работает до тех пор, пока основной не приступит к работе. Сразу после этого базы данных основного сервера обновляются данными резервного. И управление возвращается основному серверу.

SCADA-системы открыты

Для дальнейшего расширения и усовершенствования и имеют для этих целей встроенные языки высокого уровня, чаще всего Visual Basic, либо допускают подключение программных кодов, написанных самим пользователем. Кроме того, к системам можно подключать разработки иных фирм, объекты ActiveX, стандартные библиотеки DLL Windows.

Для реализации этих технологий разработаны специальные инструментальные средства и специализированный интерфейс. SCADA-система может быть интегрирована с самыми разными сетями: другими SCADA-системами, офисными сетями предприятия, регистрирующими и сигнализирующими сетями (например, охрана и пожарная сигнализация) и т.п.

Для эффективной работы в этой разнородной среде SCADA-системы используют стандартные протоколы NETBIOS и TCP/IP. Одно только упоминание протокола TCP/IP уже говорит о том, что SCADA-системы могут работать и в Интернете, тем более что все более актуальной становится передача оперативной и статической информации о процессе на Web-узлы.

SCADA АСУ ТП

В заключение нужно сделать обозначение, что понятие АСУ ТП изначально шире, чем SCADA. Когда иногда говорят о SCADA-системах, подразумевая АСУ ТП, это не совсем правильно. SCADA разрабатывались именно как системы, позволяющие предоставлять оператору информационные услуги на верхнем уровне управления технологическим процессом. Но они не могут обеспечить полностью автоматизированное управление, сверху донизу хотя бы по той простой причине, что это всего лишь программный продукт, устанавливаемый на персональном компьютере. А любой технологический процесс требует, кроме того, еще разнообразного специфического оборудования и происходит он в реальной жизни, а не в виртуальной среде.

Однако сложившаяся практика построения автоматизированных систем управления достаточной сложности свидетельствует о том, что применение SCADA-систем в проектировании АСУ ТП значительно упрощает жизнь разработчикам и позволяет организовать надежное и качественное управление при эксплуатации систем.

Компания «АртПроект» разработает для Вашего предприятия программное обеспечение, которое поможет вам управлять процессами на вашем предприятии. Наши специалисты разработают и внедрят системы SCADA и HMI, они обеспечат контроль и мониторинг за процессами на вашем производстве.

«АртПроект» — путь в автоматизацию.

Источник: ap-n.com

Принципы построения АСУ ТП

Автоматизированная система управления технологическими процессами (АСУ ТП) — это совокупность аппаратно-программных средств, которые осуществляют контроль и управление производственными и технологическими процессами, поддерживают обратную связь и активно воздействующих на ход процесса при отклонении его от заданных параметров, а также обеспечивают регулирование и оптимизацию управляемого процесса.

АСУТП используется для выполнения следующих функций:

• Целевое применение в качестве законченного изделия под определенный объект автоматизации;

• Стабилизация заданных режимов технологического процесса путем измерения и обработки значений технологических параметров, их визуального представления и выдачи управляющих воздействий в режиме реального времени на исполнительные механизмы, как в автоматическом режиме, так и в результате действий технолога-оператора;

• Анализ состояния технологического процесса, выявление предаварийных ситуаций и предотвращение аварий путем переключения технологических узлов в безопасное состояние, как в автоматическом режиме, так и по инициативе оперативного персонала;

• Обеспечение инженерно-технического персонала завода необходимой информацией с технологического процесса для решения задач контроля, учета, анализа, планирования и управления производственной деятельностью.

Уровни АСУТП

АСУТП подразделяется на 4 уровня:

• уровень технологического процесса (полевой уровень);

• уровень контроля и управления технологическим процессом (контроллерный уровень);

• уровень магистральной сети (сетевой уровень);

• уровень человеко-машинного интерфейса (верхний уровень).

Полевой уровень

Полевой уровень формирует первичную информацию, обеспечивающую работу всей АСУТП. На этот уровень адресно поступают и реализуются управляющие воздействия.

Оборудование полевого уровня составляют первичные преобразователи (датчики), исполнительные органы и механизмы.

Датчик — устройство, преобразующее физические параметры технологического процесса в электрические сигналы, поступающие в дальнейшем на контроллер.

Исполнительный орган — орган, воздействующий на технологический процесс путем изменения пропускной способности.

Исполнительный механизм — устройство, преобразующее электрические сигналы в физические воздействия, осуществляющее управление параметрами технологического процесса в автоматическом или ручном режиме.

Контроллерный уровень

Уровень контроля и управления процессом выполняет функции сбора и первичной обработки дискретных и аналоговых сигналов, выработки управляющих воздействий на исполнительные механизмы.

Оборудование среднего уровня составляют программируемые контроллеры, устройства связи и с объектом (УСО), шкафы кроссовые и шкафы с контроллерами и вспомогательными средствами автоматизации и вычислительной техники.

Контроллер — устройство, предназначенное для получения в реальном времени информации с датчиков, преобразования ее и обмена с другими компонентами системы автоматизации (компьютер оператора, монитор, база данных и т. д.), а также для управления исполнительными механизмами.

Сетевой уровень

Уровень магистральной сети является связующим звеном между контроллерами и станциями оператора. Основой этого уровня АСУТП можно считать цифровую промышленную сеть, состоящую из многих узлов, обмен информацией между которыми производится цифровым способом.

Верхний уровень

Уровень человеко-машинного интерфейса, обеспечивающий трудовую деятельность человека-оператора АСУТП в системе «человек-машина» (СЧМ), в иностранной интерпретации «HMI-Human-Mashine-Interface».

Этапы проектирования автоматизированных систем управления технологическим процессом

Процесс создания автоматизированных систем управления технологическим процессом можно разбить на следующие этапы:

а) детализация технических требований на создаваемую диспетчерскую систему контроля и управления;

б) разработка проектно – сметной документации в сокращенном или полном объеме;

в) сбор и изучение исходных данных;

г) составление полного перечня переменных;

д) комплектация системы;

е) разбиение объекта управления на технологические участки и последующая распределение переменных по участкам и группа;

ж) создание базы данных;

и) создание статических частей графических экранов интерфейса оператора;

к) заполнение графических экранов интерфейса оператора динамическими элементами;

л) составление схемы переходов между графическими экранами оператора;

м) составление алгоритмов управления (для всех возможных режимов работы объекта, в том числе аварийного);

н) генерация печатных документов;

п) верификация базы данных;

р) разработка эксплуатационной документации;

с) тестирование системы в автономном режиме (без УСО);

т) монтаж;

у) тестирование системы в рабочем режиме (с УСО);

ф) внедрение, в том числе пусконаладка и обучение персонала.

Принцип работы АСР и законы регулирования

Все процессы управления, и в частности регулирования, имеют общие закономерности, не зависящие от конкретных целей и объектов управления.

Для лучшего понимания, рассмотрим процесс управления на примере процесса регулирования уровня в емкости при произвольно изменяющемся потреблении жидкости.

Регулирование уровня в емкости:

1 — клапан; 2 — емкость; 3 — насос.

Стабилизировать уровень на конкретном заданном значении можно изменением притока в зависимости от отклонения уровня от заданного значения. Примем, что вначале уровень в емкости постоянный и равен заданному. Случайное уменьшение потребления вызовет отклонение уровня выше заданного, и в такой ситуации прикрывают клапан на притоке. При отклонении уровня ниже заданного значения клапан, наоборот, больше приоткрывают.

Этот процесс регулирования также состоит из пяти составляющих. Во-первых, получение информации о заданном значении уровня. В данном случае это значение заранее известно. Во-вторых, получение информации о фактическом уровне, т. е. его измерение. В-третьих, определение величины и знака отклонения уровня от заданного.

В-четвертых, установление требуемого изменения притока в зависимости от величины и знака отклонения. В-пятых, изменение притока открытием или закрытием клапана.

В данном примере процесс управления был неавтоматическим: в нем принимал участие человек, в то время как в АСР процесс управления осуществляется автоматически. Так, регулировать уровень в емкости автоматически можно, например, с помощью АСР, показанной на рисунке ниже.

Автоматическое регулирование уровня в емкости:

1 — поплавок; 2 — рычаг; 3 — шток; 4 — клапан.

Поплавок 1 в этой системе перемещается вместе с уровнем, а клапан 4 изменяет расход на притоке. Поплавок связан с клапаном через поворотный рычаг 2 и прикрепленный к нему шток 3.

В такой АСР любое отклонение уровня от заданного, вызванное колебаниями потребления, приведет к перемещению поплавка и связанного с ним клапана. При отклонении уровня выше заданного клапан будет прикрываться, а при отклонении ниже заданного, наоборот, приоткрываться.

Таким образом, в этой системе все указанные составляющие процесса регулирования выполняются автоматически: при отклонении уровня от заданного значения поплавок отклоняет рычаг, а перемещение штока изменяет степень открытия клапана и приводит тем самым к требуемому изменению притока.

Из рассмотренного примера видно, что для управления любым объектом необходимо получить информацию о заданном и фактическом его состоянии, определить отклонение фактического состояния от заданного, и на основе данных параметров выработать целенаправленное воздействие на объект и осуществить его.

В процессе работы системы автоматического регулирования регулятор сравнивает текущее значение измеряемого параметра Х, полученного от датчика Д, с заданным значением (заданием Z) и устраняет рассогласование регулирования e (e=Z-X). Внешние возмущающие воздействия также устраняются регулятором. Структурная схема непрерывного регулятора с аналоговым выходом приведена на рисунке ниже.

Выход Y регулятора (сигнал 0…20мА, 4…20мА, 0…5мА или 0…10В) воздействует через электропневматический преобразователь Е/Р сигналов (с выходным сигналом 20…100кПа) или электропневматический позиционный регулятор на исполнительный элемент К (регулирующий орган).Где:

• Z – сигнал задания (задатчик может быть встроен в регулятор);

• X – регулируемый технологический параметр (переменная);

• е – рассогласование регулятора;

• Д – датчик;

• НП – нормирующий преобразователь (в современных регуляторах является входным устройством);

• Y – выходной аналоговый управляющий сигнал;

• Е/Р — электропневматический преобразователь;

• К – клапан регулирующий (регулирующий орган).

Таким образом любой регулятор имеет два входа (задание и переменная) и один выход (управляющий сигнал).

Типы действия регуляторов

По направлению действия выходного сигнала регуляторы бывают двух типов – прямого или обратного действия.

Законы регулирования

Пропорциональный закон регулирования, П-регулятор

Принцип действия заключается в вырабатывании регулятором управляющего воздействия на объект пропорционально величине ошибки (чем больше ошибка е, тем больше управляющее воздействие Y).

Настроечным параметром будет являться коэффициент усиления (коэффициент пропорциональности) КР.

Интегральный закон регулирования, И-регулятор

Управляющее воздействие пропорционально интегралу от ошибки. Настроечным параметром будет являться коэффициент интеграции (время интегрирования) КI.

Пропорционально-интегральный закон регулирования, ПИ-регулятор

ПИ-регулятор представляет собой сочетание П и И регуляторов. Настроечными параметрами будут являться коэффициент интеграции (время интегрирования), коэффициент усиления (коэффициент пропорциональности) КI и КР.

Дифференциальный закон регулирования, Д-регулятор

Д-регулятор генерирует управляющее воздействие только при изменении регулируемой величины. Настроечным параметром будет являться коэффициент дифференциации (время дифференцирования) КD.

Пропорционально-дифференциальный закон регулирования, ПД-регулятор

ПД-регулятор представляет собой сочетание П и Д регуляторов. Настроечными параметрами будут являться коэффициент дифференциации (время дифференцирования), коэффициент усиления (коэффициент пропорциональности) КР и КD.

Интегрально-дифференциальный закон регулирования, ИД-регулятор

ИД-регулятор представляет собой сочетание И и Д регуляторов. Настроечными параметрами будут являться коэффициент дифференциации (время дифференцирования), коэффициент интеграции (время интегрирования) КI и КD.

Пропорционально-интегрально-дифференциальный закон регулирования

ПИД-регулятор представляет собой сочетание П, И и Д регуляторов. Настроечными параметрами будут являться коэффициент дифференциации (время дифференцирования), коэффициент усиления (коэффициент пропорциональности), коэффициент интеграции (время интегрирования) КI , КР и КD.

Определение параметров объекта управления

Объектом управления называется динамическая система, характеристики которой изменяются под влиянием возмущающих и управляющих воздействий. Объектами управления могут быть механизмы, машины и аппараты, в которых протекают технологические процессы (измельчение, перемешивание, кристаллизация, сушка и т.п.).

Одной из основных характеристик объекта управления является его передаточная функция. Для получения передаточной функции ОУ необходимо изменить на небольшую величину входной параметр ОУ и отслеживать во времени выходной параметр ОУ до тех пор, пока он не примет стабильное неменяющееся значение.

Из переходной функции ОУ можно вычислить следующие характеристики:

1. К — коэффициент усиления ОУ;

2. Т — постоянная времени ОУ (время нарастания);

3. τ — время запаздывания ОУ.

Эти характеристики являются основными и необходимы при выборе и расчете настроечных параметров регуляторов.

Определение направления действия регулятора

Если при увеличении выходного сигнала (управления) переменная и задание то же увеличиваются, то необходимо выбрать обратный регулятор, т. к. направление действие регулятора должно быть противоположно действию процесса.

Если при увеличении выходного сигнала (управления) переменная и задание то же уменьшаются, то необходимо выбрать прямой регулятор, т. к. направление действие регулятора должно быть противоположно действию процесса.

Выбор типа регулятора

Основные области применения типов регуляторов определяются с учетом следующих рекомендаций:

• И–регулятор с статическими ОУ – при медленных изменениях возмущений и малом времени запаздывания (τ/Т < 0,1);

• П–регулятор со статическим и не статическим ОУ – при любой инертности и времени запаздывания, определяемые соотношением τ/Т ≤ 0,3;

• ПИ–регулятор при любой инертности и времени запаздывания ОУ, определяемом соотношением τ/Т ≤ 1;

• ПД и ПИД – регуляторы при условии τ/Т > 0,8 и малой колебательности переходных процессов.

Определение настроечных параметров регулятора

На основании формул таблицы настройки регуляторов рассчитываем параметры регулятора в зависимости от типа желаемого переходного процесса:

Качество настройки контуров управления напрямую влияет на стабильность ведения технологических процессов и получение продукции требуемого качества.

Источник: proplast.ru

АСУТП

Компания «Системы нефть и газ» (OGS) предлагает комплексные услуги по созданию и внедрению в производство автоматизированных систем контроля и управления технологическими процессами (АСУ ТП) на нефтеперерабатывающих предприятиях, в газодобывающей промышленности и предприятиях, связанных с переработкой, подготовкой и транспортировкой нефти и нефтепродуктов.

Что такое АСУ ТП

АСУ ТП – это эффективная система управления, позволяющая автоматизировать работу технологического оборудования на промышленных предприятиях.

Автоматизированная система управления технологическими процессами — это может быть система сбора данных, диспетчерское управление, системы противоаварийной защиты и прочие. АСУ ТП имеет единую систему управления в виде одного или нескольких пультов. Также она оснащена типовыми элементами автоматики в виде контролеров, датчиков, исполнительных устройств и прочих.

Особенности автоматизированной системы управления технологическими процессами

Автоматизированная система управления технологическими процессами обладает следующими особенностями:

- обеспечивает мониторинг всех процессов технологического оборудования;

- предоставляет своевременно всю необходимую и объективную информацию, благодаря чему оператор вовремя сможет заметить сбои в системах и работе оборудования;

- значительно сокращает финансовые затраты на обслуживание оборудования и контроль за ними;

- помогает упростить учет и автоматизирует все рабочие процессы;

- обеспечивает полный контроль над управлением технологическими процессами;

- позволяет усовершенствовать системы автоматизации и улучшить производство;

- есть возможность использовать не только стандартное программное обеспечение, но и устанавливать собственные приложения и библиотеки, опираясь на потребности производства.

АСУ ТП обеспечивает стабильность рабочих процессов и оптимизацию производства. Наша компания предоставляет комплексное обслуживание, начиная от разработки до запуска в эксплуатацию автоматизированных систем управления технологическими процессами.

Измерительно-вычислительные комплексы (ИВК)

Наша компания поставляет Измерительно-вычислительные комплексы (ИВК), обеспечивающие функционирование всех типов средств измерений и оборудования, входящих в состав систем измерений количества нефти, нефтепродуктов и газа, находящихся в эксплуатации в России и странах СНГ.

Измерительно-вычислительные комплексы оснащаются разработанным и запатентованным программным обеспечением Rate или Форвард Pro v4.0.

Наши вычислители расхода нефти:

Данные ИВК успешно заменяют такие зарубежные аналоги как OMNI-30006000 (США), Elster-Instromet FC-2000 (Бельгия), FloBoss 600, 107 («Emerson Process Management», США).

Реализованные проекты

Заказчик: ООО «ЛУКОЙЛ-Транс»

Автоматизированные системы управления (АСУ ТП) – ПСП «Ухта»

Заказчик: ПАО «АК «Транснефть» ОАО «Гипротрубопровод»

Балтийская трубопроводная система (БТС-II): Система Диспетчерского Контроля и Управления (СДКУ). Автоматизированная Система Контроля Исполнения Договоров (АСКИД)

Заказчик: СК «РУСВЬЕТПЕТРО»

Проектирование, поставка оборудования и пусконаладочные работы АСУ ТП основных объектов Западно-Хоседаюского месторождения.

Заказчик: СК «РУСВЬЕТПЕТРО»

Распределённая система управления

Заказчик: СК «РУСВЬЕТПЕТРО»

АСУ ТП объекта ЦХП Западно-Хоседаюского месторождения

Заказчик: ОАО «Оренбургнефть»

АСУТП на железнодорожном терминале по хранению и отгрузке сжиженных углеводородных газов

Заказчик: ООО «НИИ Транснефть»

Теплогидравлический стенд для исследования процессов транспортировки тяжелых и битуминозных нефтей позволяет исследовать процесс транспортировки высоковязких тяжелых нефтей, методы и способы их обработки, а так же проводить исследования процесса парафинизации трубопроводов, технологической очистки внутренней полости труб с применением химических реагентов. Экспериментальный стенд для проведения многофакторных исследований характеристик агентов снижения гидравлического сопротивления нефти и нефтепродуктов предназначен для исследования противотурбулентных присадок, поверхностно активных веществ и других химических продуктов для снижения гидравлического сопротивления, и температуры застывания в воспроизводимых гидродинамических условиях при перекачке углеводородных жидкостей.

Заказчик: ПАО «АК «Транснефть»

ИВК «ИМЦ-07» в специальном исполнении передвижной поверочной установки

Особенности разработки автоматизированных систем управления

Компания «Системы нефть и газ» (OGS) предлагает комплексное решение по разработке и внедрению АСУ ТП на предприятиях добычи и переработки нефти, нефтепродуктов и газа. Также мы можем внедрить системы автоматизации на предприятиях подготовки, хранения и транспорта нефти и нефтепродуктов. Благодаря этому вы получаете комплексный контроль над всеми технологическими процессами. Особенности разработки:

- обследование объекта для составления подробного плана реализации. Мы формируем технические требования заказчика и учитываем все пожелания при разработке систем автоматизации.

- Разработка АСУ ТП осуществляется на наших производственных площадках, поэтому мы предоставляем гарантию на поставляемую продукцию и системы.

- Создаются проектная и рабочая документация.

- Разрабатываются и адаптируются программы и системы. Программное обеспечение создается, опираясь на требования заказчика. Кроме того, в дальнейшем можно дополнить программы или обновить существующие, если меняются некоторые процессы.

- Система вводится в эксплуатацию на объекте заказчика. Наша компания доставляет заказчику оборудование и специалисты приступают к шеф монтажным работам, настройке оборудования и систем.

- Производится подготовка персонала, проводится инструктаж по управлению оборудованием и системами, налаживается программное обеспечение и проводятся предварительные испытания.

Помимо вышеописанных работ, компания «Системы нефть и газ» (OGS) предлагает сопровождение АС. Мы выполняем гарантийные работы по обслуживанию оборудования. Дополнительно мы обеспечиваем модернизацию устаревших устройств/систем и готовы включиться в работу на любой стадии проекта.

Специалисты проводят консалтинг и экспертизу, определяя необходимые программы модернизации. Вы получаете детальный отчет с комментариями и рекомендациями. Наша компания использует исключительно высококачественные комплектующие, имеющие сертификаты. Мы учитываем все технические требования.

Как заказать АСУ ТП

Заказать АСУ ТП в компании «Системы нефть и газ» (OGS), заполнив простую форму на сайте. В этом разделе следует нажать кнопку «Заказать» и после этого наш специалист свяжется с вами для подробного обсуждения проекта, вы договоритесь о личной встрече.

Автоматизированное управление необходимо на каждом предприятии нефтедобывающей и газодобывающей отрасли. Оно позволяет контролировать рабочие процессы, снизить расходы и улучшить производительность. Доверяйте проверенным компаниям, которые способны подтвердить свои возможности и поставить качественное оборудование.

Наше предприятие «Системы нефть и газ» (OGS) выполняет работы «под ключ», начиная от разработки проекта, заканчивая установкой и программированием. Также мы обеспечиваем ремонт и техническое обслуживание систем. Но также мы готовы включиться в работу на любом этапе. Не устроил предыдущий поставщик? Не срывайте сроки поставки, обратитесь к нам.

Источник: www.og.systems