Селиверстов, А. С. Система 5S как метод повышения эффективности деятельности предприятия / А. С. Селиверстов, В. В. Постнов, В. В. Лукина. — Текст : непосредственный // Молодой ученый. — 2020. — № 42 (332). — С. 132-134. — URL: https://moluch.ru/archive/332/74250/ (дата обращения: 25.05.2023).

Многие компании в различных отраслях промышленности применяют инструменты бережливого производства для достижения и поддержания высоких стандартов качества. Одним из возможных инструментов является методика 5S, которая фокусируется на установлении и поддержании визуального порядка, организации, опрятности, стандартизации и устойчивости. Статья рассматривает систему 5S и этапы внедрения данного метода на производство для повышения эффективности деятельности.

Ключевые слова: система 5S, эффективность, бережливое производство.

Many companies in various industries use Lean tools to achieve and maintain high quality standards. One possible tool is the 5S methodology, which focuses on establishing and maintaining visual order, organization, neatness, standardization and sustainability. The article examines the 5S system and the stages of implementation of this method in production to improve the efficiency of activities.

Система 5С в офисе

Keywords: 5S system, efficiency, lean manufacturing.

В современных реалиях для любого предприятия важно постоянно улучшать качество производимой продукции или услуг и повышать эффективность деятельности компании в целом для того, чтобы иметь признание среди потребителей, а также конкурентное преимущество среди других производителей. Руководители корпораций стремятся к созданию тотального порядка, чтобы каждое рабочее место было четко и логично сформировано, а также к тому, чтобы сотрудники были высоко дисциплинирован и качественно выполняли все свои должностные обязанности [1].

Для создания организованности и прозрачности существует множество различных систем управления, которые также позволят повысить результативность компании. Самой действенной системой является методология 5S.

Методология 5S — это система управления организацией рабочего места. Она включает в себя 5 этапов, известных как 5S, которые превращают организацию в пошаговую систему. Эта методика часто считается основой бережливого производства, потому что для того, чтобы рабочее место сократило количество отходов и стало более эффективным, его необходимо сначала организовать [3].

Рассмотрим каждый этап по отдельности:

Этап 1: Сортировка

Сортировка фокусируется на устранении элементов с рабочего места, которые не нужны для текущих производственных операций. Эффективный визуальный метод идентификации этих ненужных элементов называется «красной маркировкой», которая включает оценку необходимости каждого элемента в рабочей области и соответствующее обращение с ним [4]. Красная метка помещается на все товары, которые не важны для операций или которые находятся не в нужном месте или количестве. Как только элементы красной метки идентифицированы, эти элементы перемещаются в зону хранения для последующей утилизации, переработки или переназначения [2]. Организации часто обнаруживают, что сортировка позволяет им вернуть ценную площадь пола и устранить такие вещи, как сломанные инструменты, лом и избыточное сырье.

Профессор Линкин о 5С: коротко, быстро и доступно

В рамках этого этапа у вас могут возникнуть проблемы с:

− негативным отношением и сопротивлением сотрудников к изменениям в сфере внедрения;

− идентификацией и маркировкой необходимых и ненужных вещей;

− коммуникацией между сотрудниками;

Этап 2: Соблюдение порядка

После того, как беспорядок, который засорял рабочие зоны, устранен и оставшиеся элементы организованы, следующим шагом является тщательная очистка рабочей зоны. Для поддержания этого улучшения необходима ежедневная последующая уборка. Работа в чистой окружающей среде позволяет работникам замечать неисправности в оборудовании, такие как утечки, вибрации, поломки. Эти изменения, если их оставить без внимания, могут привести к отказу оборудования и потере производства.

Наиболее важные преимущества этого этапа включают в себя:

− устранение пустой траты времени и энергии, необходимых для поиска и загрузки инструментов;

− экономия места на рабочем месте, где только необходимый инструмент;

− повышение эффективности производства;

− правильное размещение рабочего места с учетом эргономических особенностей.

В рамках этого этапа могут возникнуть проблемы с:

− дорогостоящая реорганизация рабочего места;

− ограниченное пространство на рабочем месте и трудности в правильном позиционировании рабочего места.

Этап 3: Содержание в чистоте

Этот этап фокусируется на создании эффективных и действенных методов хранения, чтобы расположить предметы так, чтобы они были просты в использовании, и маркировать их так, чтобы их было легко найти и убрать [3]. Установить порядок можно только после того, как первая колонна, сортировка, очистила рабочую область от ненужных элементов. Стратегии эффективного приведения в порядок включают покраску полов, нанесение этикеток и плакатов для обозначения надлежащих мест хранения и методов, очерчивание рабочих зон и мест размещения, а также установку модульных стеллажей и шкафов.

В рамках этого этапа могут возникнуть следующие проблемы:

− отсутствие времени для точной и тщательной уборки всего рабочего места;

− поддержание чистоты и порядка на рабочем месте.

Этап 4: Стандартизация

После того, как первые три 5S были внедрены, следующий этап должен стандартизировать лучшие практики в области работы. Стандартизация, метод поддержания первых трех этапов, создает согласованный подход, с помощью которого выполняются задачи и процедуры. Три шага в этом процессе-назначение должностных обязанностей 5S (сортировка, приведение в порядок, блеск), интеграция обязанностей 5S в регулярные рабочие обязанности и проверка обслуживания 5S. Некоторые из инструментов, используемые при стандартизации процедур 5S, включают в себя: диаграммы рабочих циклов, визуальные подсказки (например, знаки, плакаты, табло), планирование «пятиминутных» периодов 5S и контрольные списки. Вторая часть стандартизации — это профилактика-предотвращение накопления ненужных предметов, предотвращение разрушения процедур и предотвращение загрязнения оборудования и материалов.

Выгоды, вытекающие из внедрения этого этапа:

− гарантия поддержания внедрённой системы в рабочем состоянии;

− ответственность рабочего за свою деятельность.

Неправильное выполнение данного этапа может привести к:

− повторному загрязнению рабочего места;

− снижению эффективности производства;

− возвращение к старым привычкам.

Этап 5: Совершенствование

Пошаговый план внедрения системы 5S – основополагающий инструмент бережливого производства

Наверное, нет такой компании, которая не мечтала бы о повышении операционной эффективности и прибыльности. Причем, это же не просто мечта, а необходимость, которой содействует система по организации и рационализации рабочего пространства (5S) – один из самых известных и основополагающих инструментов бережливого производства.

Система 5S – это «визитка» успешной компании. Данную систему применяют не только на производственных предприятиях, но и в офисах, а также в организациях, предоставляющих услуги (мэрии, медучреждения, торговля, банки, страховые компании).

Если вы хотите стать заметным участником в своей отрасли, быть лучшим или среди лучших – вам желательно внедрить эту систему.

Потребители, посещая предприятия с порядком и чистотой на рабочих местах и в производственных помещениях, могут делать выводы, что в таких условиях производятся качественные продукты и услуги, которые стоит покупать.

У новых сотрудников и старых создается лояльное и позитивное отношение к предприятию, комфортно-психологический климат и стимулируется желание работать.

Высший и средний менеджмент получает снижение нагрузки при организации работы подразделений, своевременное выполнение операционных планов и улучшение технико-экономических показателей.

Для акционеров и собственников правильно реализованная и встроенная в организацию производственного процесса система 5S даёт повышение операционной эффективности и прибыльности компании.

Кроме того, система 5S способствует внедрению различных инструментов операционной эффективности и бережливого производства. Ее также внедряют для повышения уровня качества продукции, охраны труда, снижение количества дефектов и числа несчастных случаев.

И, как уже было сказано выше, систему 5S внедряют для создания профессионального и позитивного имиджа у клиентов, аудиторов, гостей и акционеров компании.

Однако неопытным специалистам и руководителям задача внедрения системы 5S кажется непонятной или очень сложной. Возникает много вопросов:

Из каких шагов состоит процесс внедрения системы 5S? С чего начать? Что делать, чтобы система после внедрения развивалась и не давала отката?

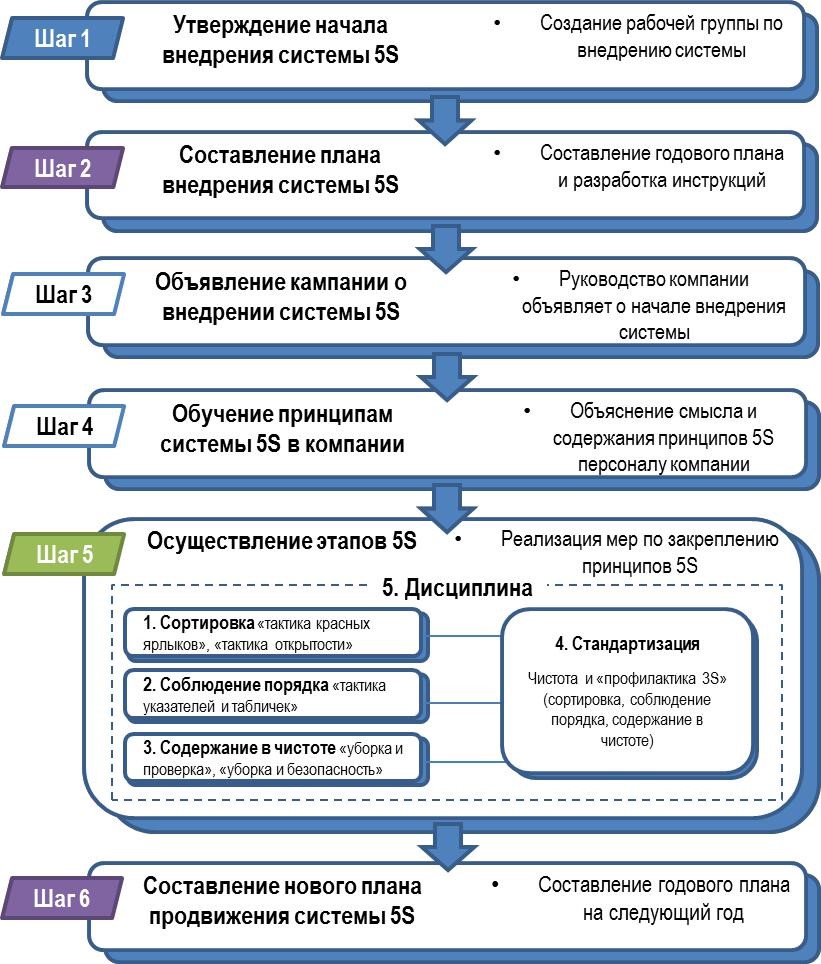

Чтобы помочь вам сориентироваться в этих вопросах, рекомендуем следующий пошаговый план, в котором описаны все шаги внедрения системы 5S: от начала внедрения до результата.

И рекомендуем скачать книгу

Общий план действий

Шаг 0 – понять цели системы 5S и принять решение

Вы на правильном пути, так как изучаете этот пошаговый план и, скорее всего, уже знаете цели и принципы 5S (если нет, то подробнее будет ниже или здесь). Возможно, уже приняли решение внедрять эту систему в компании.

Шаг 1 – утвердить начало внедрения системы 5S

Первым делом необходимо создать рабочую группу по внедрению системы (проекта), возглавить которую должен статусный лидер – первый руководитель.

Заместителем руководителя рабочей группы и ответственным за внедрение может быть сотрудник, например, ответственный за качество или заместитель первого руководителя, который будет действовать по этому проекту не только от своего имени, но и руководителя рабочей группы.

Членами рабочей группы желательно назначить ключевых специалистов и руководителей смежных подразделений.

Примерный состав рабочей группы:

- Руководитель рабочей группы (статусный лидер и лидер изменений) – это первый руководитель компании, несет ответственность за результативность и эффективность применения системы 5S и обеспечивает ее реализацию на всех уровнях организации).

- Заместитель руководителя рабочей группы (лидер изменений) – осуществляет консолидацию информации, разработку инструкций, ответственный за контроль и организацию мероприятий по внедрению системы.

- Члены рабочей группы (лидеры и агенты изменений) – специалисты и руководители, осуществляют разработку и согласование инструкций, координацию и дополнительный контроль внедрения этапов системы.

Состав рабочей группы утверждается приказом по предприятию. За выбранными людьми закрепляются новые функции и обязанности. Таким образом утверждается начало внедрения системы.

Шаг 2 – составить план внедрения системы 5S

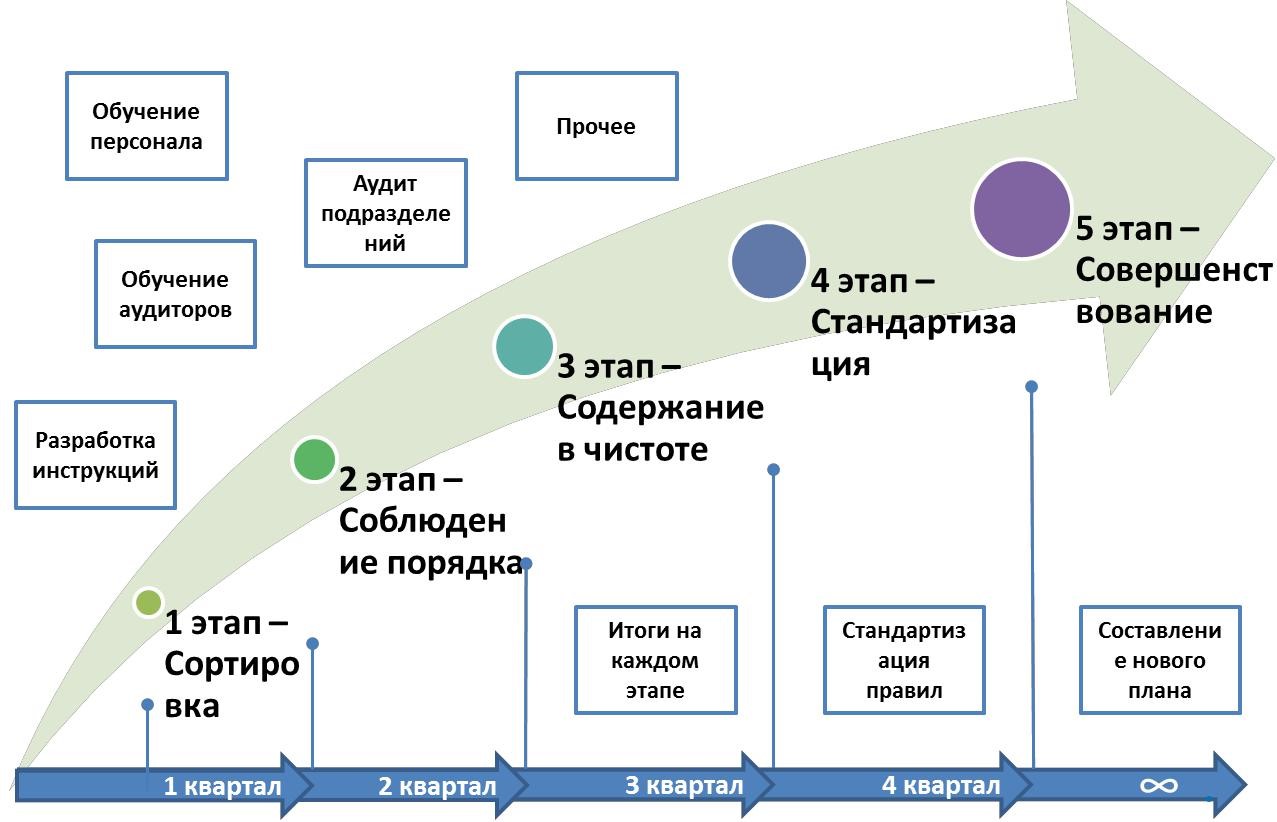

Рабочей группе поручается составление годового плана (дорожной карты) внедрения системы 5S по предприятию.

План должен включать:

- Объявление кампании о внедрении системы.

- Разработку базовых инструкций для первых этапов.

- Назначение и обучение аудиторов, обучение персонала.

- Проведение основных этапов внедрения системы.

- Проведение аудитов на каждом этапе.

- Подведение итогов на каждом этапе.

- Составление нового годового плана продвижения системы.

Для подразделений, в зависимости от их специфики, могут составляться отдельные дорожные карты, с подробной детализацией мероприятий по каждому этапу внедрения системы, вытекающие по срокам из общего плана.

На этом же этапе разрабатываются инструкции для первого, второго и третьего этапа. (Или хотя бы для первого, остальные позже.)

— Почему план на год, а не больше или меньше?

Учитывая, что внедрение системы и последующее развитие не ограничивается одним годом и пятью этапами (на пятом этапе и после усилия переходят в фазу поддержания и дальнейшего развития системы), разумнее делать ежегодные планы, совершенствуя результаты. Добавляя, например, новые инструменты управления и бережливого производства.

Также нет смысла устанавливать срок меньший, опыт с большой вероятностью закончится безрезультатно, подвигать персонал на внедрение улучшений станет еще труднее. (Но все это на усмотрение организации.)

— Почему инструкции для каждого этапа, а не стандарт?

По моему опыту, инструкции, разработанные отдельно для первого, второго и третьего этапа лучше сосредоточивают сотрудников на каждом этапе внедрения. Тем более, что четвертый этап подразумевает формирование детального, гибкого и понятного стандарта требований уже вашей системы 5S, разработан с учетом специфики компании, который закрепит ее успех.

Однако организации могут сразу использовать стандарты или регламенты, разработанные для себя или отработанными в других компаниях.

Рекомендую изучить информацию из Национального стандарта РФ ГОСТ Р 56906-2016 — «Бережливое производство. Организация рабочего пространства (5S)» и книгу Растимешина В.Е. и Куприяновой Т.М. «Упорядочение. Путь к созданию качественного рабочего места. Практическое пособие».

Шаг 3 – Объявление кампании о внедрении системы 5S

На этом важном этапе, когда рабочей группой сделаны все необходимые подготовительные мероприятия, понятен план и цели внедрения проекта, первый руководитель собирает сотрудников организации и объявляет о начале внедрении системы.

В первую очередь ему необходимо пояснить персоналу, для чего внедряется система, то есть какие результаты должен будет получить персонал, менеджеры, собственники, клиенты и аудиторы компании.

Здесь же он представляет центральную команду внедрения – заместителя руководителя и членов центральной рабочей группы.

Основная цель данного мероприятия показать персоналу намеренность и вовлеченность первого руководителя. А также дать общую информацию о системе и целях.

Конкурс на лучшее название

Дополнительно можно объявить конкурс среди сотрудников на лучшее название системе 5S, чтобы дать свое уникальное название и приобщить их к внедрению проекта уже на этом этапе.

Рабочей группе надо будет выбрать название и наградить победителя.

Шаг 4 – Обучение принципам системы 5S в компании

Далее происходит более подробное объяснение смыслов и содержания принципов 5S персоналу компании. Доводятся ранее подготовленные презентации и инструкции.

Отдельное обучение проходят аудиторы особенностям и порядку проведения аудита подразделений, выбранные из числа сотрудников компании.

Информирование

На этом же шаге вывешиваются стенды по 5S, на которых происходит текущее и последующее информирование.

Если проводился конкурс на лучшее название, то на стенде вместо 5S, как правило, пишут выбранное название системы.

И рассматриваются другие способы информирования сотрудников, например – внутрикорпоративный сайт, рассылка, корпоративная газета и т.д.

Шаг 5 – Осуществление этапов 5S

Теперь можно приступать к внедрению основных этапов организации и рационализации рабочих мест/пространства.

Напоминаю, что 5S была разработана в послевоенной Японии, получила свое название от первых букв пяти японских слов (Seiri, Seiton, Seisou, Seiketsu, Shitsuke), являющихся, в свою очередь, пятью этапами внедрения системы.

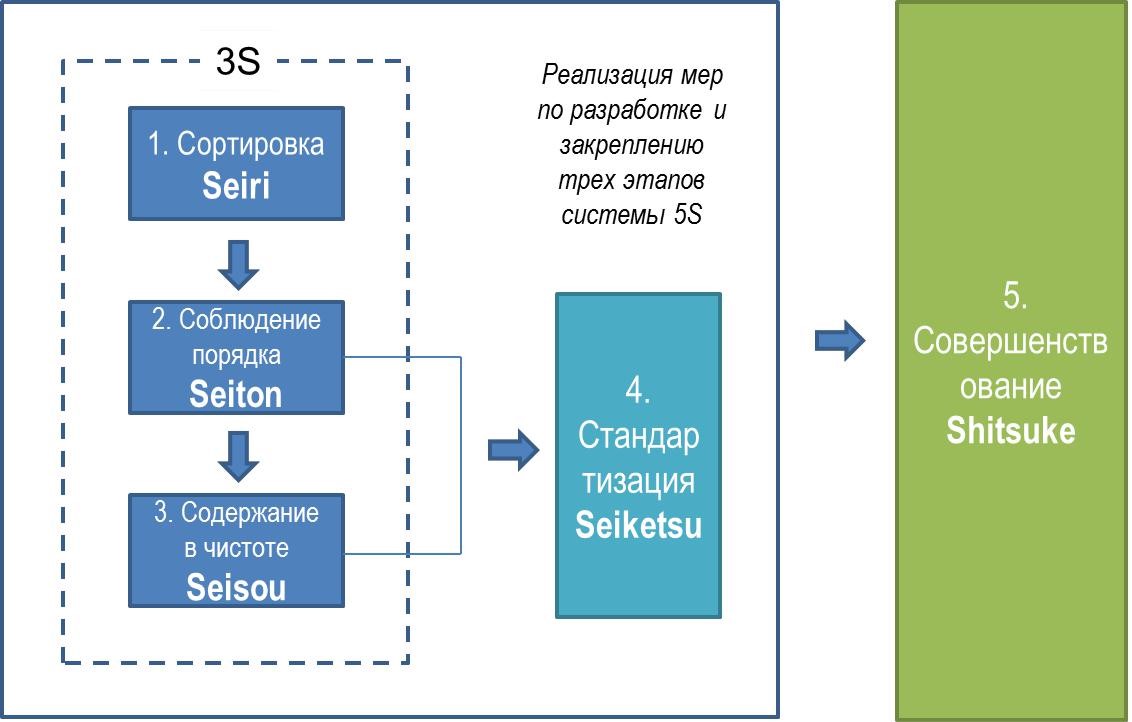

Общая схема внедрения

Вот, что означает каждый этап системы 5S

Этап 1. Сортировка (нужное-ненужное)

На первом этапе осуществляется разделение предметов на нужные и ненужные и удаление ненужных.

Задачей этапа сортировки предметов является – научиться определять, видеть и удалять из производственного и управленческого процесса ненужные предметы, делать это постоянно, регулярно, по определенным выработанным правилам.

Все материалы, оборудование и инструмент сортируют на:

- нужные всегда — материалы, которые используются в работе в данный момент;

- нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

- ненужные— брак, неиспользуемые инструменты, тара, посторонние предметы.

Сортировка должна проводиться по шагам:

- определение нужных предметов;

- разделение предметов на нужные всегда, нужные иногда и ненужные;

- удаление ненужных предметов;

- обеспечение сотрудников нужными предметами.

Процесс сортировки предметов направлен на достижение безопасности (устранение атмосферы хаоса, исключения возможности разрушения, порчи, ударов, помех, столкновений, исключения производственного травматизма и др.), качества (исключение вероятности использования бракованных и сломанных материалов, устаревшей информации, документации и пр.) и производительности (повышение эффективности производственной и офисной площади, снижение времени, затрачиваемого на поиск нужных вещей, времени, требуемого на переучет и т.д.), оптимизации складских запасов.

Этап 2. Соблюдение порядка (всё на своём месте)

На втором этапе осуществляется размещение нужных предметов на рабочем месте/пространстве так, чтобы максимально снизить потери при их использовании и поиске персоналом организации.

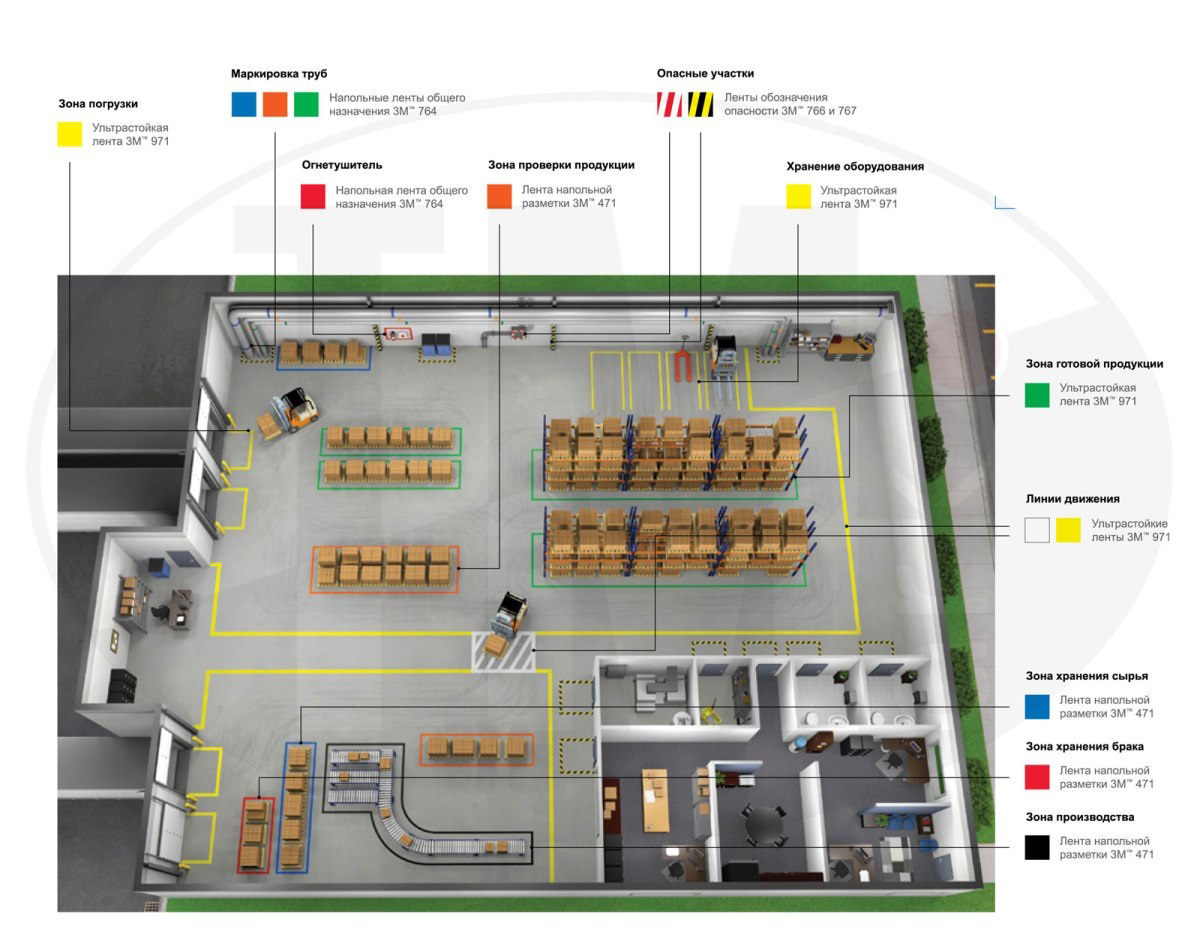

Определяется местоположение каждого предмета. Делаются необходимые разметки, указатели и таблички.

Разрабатывается и реализуется решения, которые обеспечивают быстроту, легкость и безопасность доступа к «нужным всегда» и «ненужным иногда» предметам, визуализацию способа хранения и контроль наличия, отсутствия или местонахождения нужного предмета.

А также свободу перемещения нужных предметов и эстетичность производственной среды.

Расположение предметов отвечает требованиям:

- безопасности;

- качества;

- эффективности работы.

Четыре правила расположения вещей:

- на видном месте;

- легко взять;

- легко использовать;

- легко вернуть на место.

Этап 3. Содержание в чистоте (уборка)

Третий этап предполагает осуществление постоянного поддержания рабочих мест/пространства, предметов в чистоте и постоянной готовности к использованию.

Рабочая зона должна поддерживаться в идеальной чистоте.

Даже в соответствие с российскими Правилами внутреннего трудового распорядка каждый работник отвечает за поддержание рабочего места/пространства в чистоте.

Необходимо разработать правила уборки для каждого рабочего места/пространства/подразделения.

Во время проведения систематической уборки на постоянной основе должны выявляться источники загрязнений рабочих мест/пространства, предметов, которые могут являться потенциальным источником возникновения проблем.

Правила обеспечения и поддержания чистоты рабочих мест/пространства должны включать:

- объекты (рабочие места/пространство, предметы, оборудование, спецтехника);

- периодичность уборки; методы выполнения уборки;

- методы контроля уборки.

Ожидаемые эффекты от проведения мониторинга потенциальных источников загрязнения:

- сокращение простоев из-за неисправности оборудования и механизмов;

- улучшение санитарно-гигиенических условий труда;

- сокращение аварий из-за неисправности оборудования и механизмов;

- предупреждение аварий, пожаров, несчастных случаев.

Этап 4. Стандартизация

К стандартам содержания рабочих мест относят документы, регламентирующие:

- сортировку предметов;

- перечень нужных предметов и их расположение на рабочем месте; уборку на рабочем месте;

- контроль выполнения стандартов содержания рабочих мест;

- другое, на усмотрение организации по теме.

Этот принцип требует формального, т.е. письменного закрепления правил содержания рабочего места, технологии работы и других процедур.

Необходимо создать рабочие инструкции, которые включают себя описание пошаговых действий по поддержанию порядка.

Если внедрение 5S происходит впервые, и использовались инструкции (или иной подход), то на этом этапе разрабатывается и утверждается регламент работы по системе, в котором учитываются наработки, полученные на предыдущих этапах.

Также имеет смысл вести разработки новых методов контроля и вознаграждения подразделений и отличившихся сотрудников. Например, подразделения можно награждать переходящими кубками и дипломами «За высокую культуру труда и соблюдение требований системы 5S», а сотрудников дипломами «За образцовое состояние рабочего места».

Этап 5. Совершенствование

На пятом этапе осуществляется процесс непрерывного поддержания и развития ранее полученных результатов.

Первый руководитель дает сотрудникам понять, что организация рабочего места является не только одним из главных приоритетов, теперь стремимся к постоянному совершенствованию рабочего места.

Осуществляется окончательное закрепление сфер ответственности каждого сотрудника.

Вырабатывается привычка ухода за рабочим местом в соответствии с уже существующими процедурами.

Сотрудники должны соблюдать стандарты и непрерывно совершенствовать их. А также нести ответственность за выполнение требований регламента к организации рабочего места/пространства, в том числе за устранение замечаний, выявленных при проведении проверок.

Используются фотографии БЫЛО/СТАЛО для сравнения того, что было и стало, и каким должно быть рабочее место.

Продолжается организация и проведение аудита, чтобы оценить эффективность внедрения и развития системы 5S.

Награждаются и отмечаются лучшие подразделения и сотрудники.

Шаг 6 – Составление нового плана продвижения системы 5S

Не останавливаемся на достигнутом, составляем план на следующий год. Возможно, добавляем новые инструменты управления и бережливого производства, в том числе положение о рациональных предложениях.

А также обеспечиваем сотрудников нужными предметами, необходимость которых выявили на прошлых этапах.

Роль первого руководителя

Можно много и долго говорить о роли первого руководителя, но факт остается фактом, его факультативное отношение к проекту внедрения системы 5S может существенно осложнить процесс внедрения.

Первый руководитель несет ответственность за результативность и эффективность применения системы и обеспечивает ее реализацию на всех уровнях организации.

Также имеет смысл напомнить, что большинство проблем, дефектов и ошибок в организациях порождены системой (94 %, по расчетам Деминга ). Отношение к ним как к единичным случаям только дестабилизирует процесс. Для дальнейших улучшений требуются системные изменения, которые находятся в компетенции руководства.

Источник: algoritminfo.ru

Опыт Toyota: как система 5S меняет пищевую индустрию

Новости индустрии

Система 5S представляет собой высокоэффективную методологию организации и функционального наполнения рабочих пространств независимо от отрасли и масштаба предприятия. Ее постулаты и правила были сформулированы еще в середине прошлого века специалистами японского промышленного гиганта Toyota. К слову: ими же была разработана методика гибкого управления проектами Канбан, заслуженно считающаяся одной из наиболее эффективных в мире. И надо отдать должное: Тойотовцы как никто умеют управлять бизнесом. Так что система 5S – это не просто свод теоретических положений, а реально рабочий и эффективный подход к организации деятельности.

Главной задачей 5S является формирование системы бережливого производства, которое одновременно повышает и эффективность деятельности, и ее экономичность. И большое преимущество данного подхода в его гибкости. Принципы организации безопасных, четко структурированных и чистых рабочих зон могут применяться практически в любых областях и отраслях. И пищевая промышленность здесь не просто не исключение, а скорее даже одно из приоритетных направлений внедрения принципов 5S.

Базируется эта система на 5 «S-принципах»:

- Сортировка (яп. Seiri) – подразумевает разделение всех элементов в рабочей зоне по необходимости. В ней не должно быть ничего постороннего, только то, что нужно для конкретных задач.

- Сохранение порядка (Seiton) – для каждого предмета должно быть выбрано такое место, чтобы его можно было легко взять и после использования возвратить обратно.

- Содержание в чистоте (Seiso) – все, что марается, регулярно очищается, а все, что изнашивается, либо восстанавливается, либо удаляется из рабочей зоны.

- Стандартизация (Seiketsu) – все процессы, протекающие в компании, должны быть стандартизированы, а прописанные для них стандарты должны точно соблюдаться.

- Совершенствование (Shitsuke) – процесс поиска более экономичных и эффективных решений должен быть непрерывным и поощряемым.

В отдельных случаях концепция может расширяться до 7С. К базовым пунктам добавляются еще два: Сохранение здоровья и Сохранность ресурсов предприятия.

Пищепром и принципы 5S: плюсы совмещения

С учетом вышеприведенного содержания данная система практически идеально вписывается в концепцию пищевых производств. С ее помощью можно, прежде всего, поднять на новый уровень качество и безопасность продуктов уже на этапе изготовления. Кроме того, такая четкая сегментация всей рабочей зоны создает условия для надежной защиты продукции от пересечения, попадания посторонних объектов и бактериального осеменения.

С нормативной точки зрения внедрение системы 5S в деятельность пищевого предприятия полезно для используемой им системы менеджмента безопасности продукции. Как показывает практика, 85% проблем с безопасностью в пищепром-секторе возникает как раз из-за несоблюдения производственных стандартов GMP. Для сравнения: влияние погрешностей в системе HACCP здесь меньше в разы.

Концепция 5S же упрощает соблюдение установленных стандартов качества и положений нормативной документации. Кроме того, она обеспечивает потенциал для совершенствования как внутриорганизационных, так и общеотраслевых норм. А это уже импульс для развития и роста всей системы пищепрома.

Для большей наглядности давайте рассмотрим, как 5S-принципы могут использоваться в рамках оптимизации пищевого производства по санитарным стандартам GMP:

- периодичность;

- используемые средства и инвентарь;

- последовательность;

- порядок контроля, замены и т.д.

А еще систему, разработанную «Тойотой», можно с большой эффективностью использовать для развития программ управления безопасностью (нумерация 5S-принципов в соответствии с вышеприведенной таблицей):

- 1

- 2

- 4

- 5

- 1

- 2

- 4

- 1

- 2

- 3

- 4

- 5

- 3

- 4

- 5

- 1

- 2

- 4

- 1

- 2

- 4

- 5

- 1

- 2

- 4

- 5

- 3

- 5

5S-принципы в решении реальных санитарно-гигиенических проблем пищевых производств

Чтобы еще нагляднее показать возможности данной системы, рассмотрим пару кейсов из практики. Имен называть не будем, скажем только, что первый кейс реальный, а второй гипотетический.

Кейс №1 – оптимизация безглютенового производства

Компания «X» расширяет свою линейку мучной продукции и добавляет в нее несколько разновидностей муки без глютена, официально признанного аллергеном. И на волне роста спроса на безглютеновую продукцию производитель решает получить свой кусок прибыли от этого тренда.

Согласно действующим международным правилам продукция, не содержащая глютен, должна соответствующим образом маркироваться. В то же время для возможности размещения на своей продукции знака «Не содержит глютена» производитель должен обеспечить защиту продукции от попадания этого спорного белка.

Какие проблемы тут возможны:

- смешивание инструментов и инвентаря, используемого на обычной и безглютеновой линии – и, соответственно, попадание аллергена в продукцию, где его быть не должно;

- не организована система хранения рабочих принадлежностей в БГ-зоне;

- не налажена система гигиенической очистки оборудования и инструментария.

Пути решения через призму 5С-принципов:

- Сортировка – на основе цветового кодирования производственных зон, а также оборудования и прочего оснащения, позволяющая четко разделить их не только по принадлежности к той или иной зоне, но и по допуску к контакту с пищевой продукцией.

- Сохранение порядка – организация системы и принципов хранения инструментов в БГ-зоне и контроль их использования.

- Содержание в чистоте – формирование графика чистки и мытья всех используемых машин и принадлежностей. Это поможет не только поддерживать чистоту в рабочей зоне, но и контролировать правильность использования и хранения всех рабочих инструментов.

- Стандартизация – составление внутренних правил и регламентов для БГ-зоны, использования соответствующего инвентаря и т.д.

- Совершенствование – модификация изначальных правил организации работы в безглютеновой зоне с учетом рекомендаций персонала.

Кейс №2 – защита производственной линии и продукта от попадания инородных объектов

Для еще большей наглядности доведем ситуацию до абсурда. Герой этого кейса – кондитерская фирма, специализирующаяся на шоколадных изделиях. И сталкивается она со следующими сложностями:

- в продукцию попадают щетинки от уборочных щеток из-за низкого качества и/или изношенности последних;

- не организованы подходящие условия для хранения щеток, из-за чего они быстро выходят из строя;

- отдел снабжения закупает щетки с коричневой щетиной, которая незаметна в шоколаде;

- у работников слабо развито понимание того, что необходимо следить за состоянием инвентаря;

- нет утвержденного плана ревизии и замены щеток.

Итак, главная проблема в том, что в шоколад попадают волоски из щеточной щетины. И вот как эту ситуацию могли бы урегулировать принципы системы 5S:

- Сортировка – замена коричневых щеток на аналоги с щетиной контрастных цветов. Это бы облегчило выявление в шоколадной массе посторонних объектов.

- Сохранение порядка – организация подходящих условий для хранения уборочного инвентаря. Здесь можно было бы использовать и настенную фиксацию, и силуэтную маркировку.

- Содержание в чистоте – регулярная очистка и проверка состояния используемых на производстве щеток, оперативная замена изношенных и дефектных.

- Стандартизация – формирование правил выбора инвентаря с учетом конструктивных особенностей, цветового исполнения и т.д.

- Совершенствование – дополнение и корректировка планов санитарной очистки производственных помещений и оборудования, графиков замены щеток и т.п.

Система 5S на службе экономичности

Хороша эта концепция не только в организации рабочих пространств и повышении качества готовой продукции. Внедряя принципы 5S, вы получаете возможность использовать имеющиеся ресурсы более рационально и эффективно – и перейти к т.н. бережливому производству. В свою очередь сочетание роста эффективности и ценности продукта со снижением сопутствующих затрат и потерь приведет к росту доходности.

Причем достичь такого сокращения затрат можно по самым разным статьям расходов:

| Сфера затрат | Возможные потери | Решение через концепцию бережливого производства |

| Доставка | Затраты времени на поиск неправильно хранящегося инвентаря и инструментов | Установка и цветовое кодирование подставок, соответствующих разным типам имущества, зонам и задачам, в которых оно используется. Размещение точек хранения в непосредственной близости от места использования складируемых на них принадлежностей |

| Инвентарное обеспечение | Затраты времени из-за отсутствия требуемого оснащения | Составление инвентарного плана для каждой производственной зоны – и контроль наличия всех его пунктов. Подбор инвентаря с учетом специфики выполняемой работы по всем параметрам – от конструктивных особенностей до расцветки. Поддержание оптимального запаса расходников и комплектующих. |

| Использование инвентаря | Более затянутое по времени и трудоемкое выполнение текущих задач | Учет аспектов эргономики при закупке и размещении рабочих принадлежностей. Чем проще будет взаимодействие с ними, тем эффективнее будет работа каждого сотрудника и всего предприятия в целом |

| Проведение обслуживающих и хозяйственных работ | Задержка выполнения производственных задач из-за нерациональности графика уборки и обслуживания, недостатка связанного персонала и материалов Избыточные усилия и расходы на выполнение хозработ |

Оптимизация расписания санитарно-гигиенических процедур, привлечение достаточного количества квалифицированных исполнителей, контроль достаточности СМС и рабочих принадлежностей |

| Материальное снабжение | Преждевременный износ и выход из строя рабочих инструментов Избыточный расход средств на закупку и площадей на хранение запаса материалов и инвентаря |

Подбор рабочих средств с учетом специфики задач в конкретной зоне предприятия. Организация регулярной инвентаризаци Составление и оптимизация планов расхода и, соответственно, закупки. |

А еще систему, разработанную «Тойотой», можно с большой эффективностью использовать для развития программ управления безопасностью (нумерация 5С-принципов в соответствии с вышеприведенной таблицей):

- 1

- 2

- 4

- 5

- 1

- 2

- 4

- 1

- 2

- 3

- 4

- 5

- 3

- 4

- 5

- 1

- 2

- 4

- 1

- 2

- 4

- 5

- 1

- 2

- 4

- 5

- 3

- 5

Безусловно, такие аспекты деятельности, как уборка производственных помещений, не являются для пищевых предприятий целевыми. В то же время они обязательны к исполнению, причем в сфере пищепрома они имеют особо большое значение. Поэтому для достижения общей эффективности деятельности следует оптимизировать даже такие вторичные задачи. И пусть быстрой и заметной выгоды это не принесет, в долгосрочной перспективе сокращение затрат времени, сил и корпоративных средств в любом случае даст свой эффект.

Иные сильные стороны 5С-системы от управленцев Toyota

Есть у этой концепции и другие преимущества, актуальные в том числе и для пищевого сектора:

- Содействие интеграции всех производственных задач и процессов в единую систему через повышение вовлеченности сотрудников.

- Усиление замотивированности персонала через повышение значимости и результативности их работы.

- Общая оптимизация деятельности предприятия, снижение текущих расходов.

- Вовлечение работников к формированию более комфортной и эффективной производственной среды – и, как следствие, повышение их заинтересованности и продуктивности деятельности компании.

- Формирование фундамента для развертывания на предприятии принципов бережного производства.

Шаги по внедрению концепции 5S

Чтобы вводить рассмотренные принципы в деятельность компании было проще, мы составили своего рода перечень ключевых вопросов, на которые вам необходимо будет ответить:

| Опорные пункты | Вопросы для понимания объема предстоящей работы |

| Формулируем цели и задачи | Соблюдение стандартов GMP и HACCP требует дополнительных усилий и действий? Нужен способ сократить производственные потери и текущие издержки? Есть желание/задача нарастить производительность ради большей доходности? Нужно снизить нагрузку, оказываемую вашим предприятием на окружающую среду и здоровье работников? |

| Получаем поддержку руководителей и персонала | Готовы ли руководители и работники к интеграции новых принципов? Смогут ли все участники производственного процесса постоянно придерживаться их? |

| Обучаем персонал работе по 5С-правилам | У всех ли сотрудников сформировано понимание своей роли во внедряемой системе? Насколько эффективно организована работа с кадрами, в том числе по расширению компетенций? Насколько развита на предприятии практика документирования такой работы? |

| Контроль реализации | Насколько тщательно соблюдаются внедренные принципы? Поступает ли обратная связь и предложения по оптимизации от сотрудников? Эффективна ли поддержка системы 5С со стороны руководства? |

А еще систему, разработанную «Тойотой», можно с большой эффективностью использовать для развития программ управления безопасностью (нумерация 5С-принципов в соответствии с вышеприведенной таблицей):

- 1

- 2

- 4

- 5

- 1

- 2

- 4

- 1

- 2

- 3

- 4

- 5

- 3

- 4

- 5

- 1

- 2

- 4

- 1

- 2

- 4

- 5

- 1

- 2

- 4

- 5

- 3

- 5

А теперь приведем именно шаги во интеграции 5С-концепции в деятельность компании из сферы пищепрома:

- Составьте группу сотрудников, задачей которых будет непосредственно внедрение новых принципов. Оптимальная базовая структура: лидер команды и назначенные им ответственные в каждом подразделении.

- Разработайте план зонирования предприятия с учетом специфики выполняемых работ и санитарно-гигиенического режима.

- Сформулируйте цели совершенствования каждой из выделенных зон по системе 5С. Цели можно представить в формате ToDo-листа, разбитого на отдельные пункты. В дальнейшем по мере продвижения по плану отмечайте в нем выполненные задачи.

- Определите для каждой зоны ответственного либо ответственных за реализацию новых принципов деятельности. Уделите внимание обучению и мотивированию этих исполнителей.

- Обозначьте периодичность встреч, в рамках которых будут обсуждаться вопросы интеграции и эффективности системы 5С. Частота таких совещания выбирается индивидуально – однако не стоит совсем отказываться от них. Как показывает практика, эффективность здесь в значительной мере зависит именно от обратной связи.

- Введите систему оценочных листов. В них ответственные за интеграцию 5С-принципов должны систематически отражать, насколько эффективно идет работа.

- Содержание оценочных листов следует обсуждать на командных собраниях – это поможет найти дополнительные возможности для оптимизации внедряемой системы и деятельности предприятия в целом.

Эффективность такого пошагового подхода проверена на практике и рекомендована к использованию непосредственно разработчиками системы 5S.

Источник: foodbay.com