Система 5С

Надеюсь вы прочитали, что такое Система 5С, если нет, то прочитайте:

Статья: Что такое система 5S

Статья: Система 5S Введение

Вы уже понимаете идею Системы 5C. Имея понимание и знание, у Вас будет желание перейти к скорейшему внедрению. С чего начать? Первый этап или шаг во внедрении системы 5С — это Сортировка.

ВАЖНО: Прежде чем приступать к практическим действиям, проведите обучение людей по системе 5С.

У людей должна быть теоретическая подготовка. На первый раз, рекомендую привлечь экспертов в области бережливого производства, для тренинга. В дальнейшем вы сможете осуществлять все этапы самостоятельно.

Система 5С, этап Сортировки.

Итак, первый этап создания системы 5С на рабочем месте.

Важно: сортировка позволяет реализовать принцип «точно вовремя», о нем мы расскажем в других статьях.

Мы с детства занимаемся сортировкой, когда собираем игрушки. Но когда мы собираем игрушки, мы их просто составляем на место или убираем в контейнер и т.п. Данная сортировка не совсем та, которая используется в системе 5С. В системе 5С Сортировка — это удаление всех предметов из рабочей зоны, которые не нужны в текущей производственной деятельности.

Что такое система 5s? Лекция #1

Важно: сортировка не значит, что вам нужно удалить только те предметы которые вам не понадобятся. Сортировка не решает задачу расставить все предметы по порядку.

Использование Сортировки позволяет решить следующие проблемы:

- убирать хлам, который мешает работать

- не нужные предметы, ящики и т.п. нарушают эргономику рабочего места

- исключить избыточные затраты времени на поиск предметов

- удалить избыточный инвентарь

- избавиться от ненужных предметов, которые просто мешают работать.

Внедрение Сортировки

На самом деле, когда вы начнете использовать Сортировку возникнет много вопросов. Нужен этот предмет или не нужен? Как часто требуется тот или иной инструмент? и т.п.

Первый шаг — это проведение генеральной уборки. Работать в чистой зоне всегда приятнее. После этого начинайте определять предметы, которые находятся в рабочей зоне.

Отделите сначала нужный инструмент или инвентарь от ненужного. Обычно этот момент вызывает сомнения. Вы услышите: «Как удалить, а вдруг пригодится». С той частью, которая вызывает сомнения, вы можете определиться используя метод «красных ярлыков». Данный метод заключается в том, что на предметы, которые необходимо оценить прикрепляется красный ярлык.

По всем предметам с красными ярлыками вам нужно будет ответить на вопросы: Нужен этот предмет? Если нужен, то в том количестве как сейчас? Если нужен, то в этом ли месте он должен быть? После ответа на эти вопросы принимается решение:

- Оставить предметы как есть

- поместить его в зону карантина

- расположить в другом месте

- удалить предмет из рабочей зоны

Мы использовали новое понятие, зона карантина. Я думаю, вы уже догадались что это за зона. Зона карантина — зона, где располагаются предметы, для их дальнейшей оценки. Своего рода, зона страховки от неверно принятого решения, по предмету. Так же, данная зона, снимает эмоциональную составляющую, когда нет желания расставаться с тем или иным предметом.

Спустя время, расстаться с ненужным предметом будет уже проще, тем более будет понимание, что он действительно оказался не нужен.

Компания красных ярлыков и Система 5С

Компанию красных ярлыков можно провести в 5 этапов:

1. Инициирование компании

Для этого нужно: организовать команду, выделить время и составить график, определить зону карантина, обеспечить обучение команды системе 5С, определить действия с ненужными предметами.

2. Определение предметов, которые не нужны

3. Установить критерии необходимости предмета

Критерии могут быть разные, по частоте использования, по максимальному количеству предметов на рабочем месте и т.п.

4. Изготовление красных ярлыков

На красном ярлыке может разная информация. Например: время на которое предмет помещен в зону карантина, название предмета, инвентарный номер, причины и т.п.

5. Оценка предметов и прикрепление красных ярлыков

6. Документирование результатов

Важно документировать итоги компании, для последующего анализа и подведения итогов.

После проведения Сортировки и компании красных ярлыков, у вас на рабочих местах освобождается пространство, которое можно использовать для улучшения эргономики, изменения расстановки и т.п. Это уже второй этап Системы 5С — Соблюдение порядка. об этом мы поговорим в следующей статье.

На самом деле, компания красных ярлыков — это один из способов. Все зависит от объема работы. Просто использование ярлыков позволяет визуализировать проблемные предметы. Если у вас на рабочем месте 2-3 предмета, то можно и без ярлыков с ними разобраться и принять решение о дальнейших действиях.

Источник: dolean.ru

Инструмент 5С в Lean.

Как и зачем?

5S — это инструмент Lean, который используют для постоянного улучшения рабочих условий. В процесс вовлекается как руководство, так и исполнители низших уровней.

5S — практика, которая должна быть ежедневной, а не разовой. Она требует концентрации и терпения, иначе первоначальные успехи будут напрасными.

5S зародился после Второй Мировой войны из двух японский концепций: TPM (Всеобщий уход за оборудованием) и TPS (Производственная система Toyota).

Выполняя последовательно эти 5 шагов, мы добиваемся следующих целей:

- увеличиваем производительность труда

- улучшаем качество продукции за счет снижения дефектов

- уменьшаем вероятность несчастных случаев

- стандартизируем рабочие места

- создаем комфортное рабочее окружение

В ходе внедрения 5S используется циклический подход Деминга:

Планируй, делай, проверяй, воплощай в жизнь.

5 шагов

1. Seiri — Сортировка

Сперва нужно избавиться от ненужных вещей в рабочей зоне и сгруппировать нужные. На бракованные, посторонние и неиспользуемые предметы наносится красная метка, и они удаляются.

Цель первого этапа — оставить только то, что действительно необходимо.

Иначе вы будете долго искать такие вещи из-за большого количества ненужных. Либо обилие предметов будет захламлять помещение, усложняя перемещение по нему.

Действия во время сортировки:

- Осмотритесь с коллегами, чтобы найти бесполезные или ненужные вещи. Если есть сомнения о полезности, то задавайтесь вопросами: в каком количестве нужны такие предметы, как часто они используются, должны ли они храниться здесь.

- Определитесь, куда и как удалять такие вещи из рабочей зоны.

- Сфотографируйте рабочую зону до изменений.

- Нанесите красную метку на ненужные предметы.

- Выберите место, в котором будут лежать предметы с красной меткой.

- Если вы так и не решили, нужны или не нужны отдельные вещи, нанесите на них другую метку и обособьте от бесполезных.

- Подумайте, как часто используются оставшиеся в рабочей зоне предметы.

- Если ежедневно или каждый час, то они должны лежать в пределах досягаемости руки.

- Если раз в неделю или в месяц, то такие предметы можно оставить подальше в рабочей зоне.

- Выносите вещи, которые задействуются не так часто, как в пунктах выше.

- Каждый отдел обязан иметь место хранения ненужных предметов — карантин. Он обеспечивает визуальный контроль: предметы имеют четкие метки, расположены так, чтобы можно было поймать каждый в зрительный фокус.

- Поручите одному из сотрудников следить за карантином.

- Ненужные предметы могут храниться не более 3-4 месяцев. Уточните у работников, которые ранее использовали такие предметы или аналогичные, точно ли они не понадобятся им в дальнейшем.

- Ненужные вещи передаются на общий склад компании. Там их оценивает ответственное лицо.

- Предметы можно передать другим отделам, если там нуждаются в них. Также их можно продать. Иначе — просто выбросить.

- Сделайте фотографии рабочей зоны после изменений.

2. Seiton — Соблюдение порядка

На данном этапе нужно найти место для каждого предмета в рабочей зоне. Все должно находиться как можно удобнее и ближе в случае необходимости. Инструмент можно легко увидеть, взять, использовать и вернуть на место. В результате получается эргономичное рабочее место: минимум движений со стороны исполнителя, безопасность труда, непринужденная обстановка.

Действия во время соблюдения порядка:

- Убедитесь, что все ненужные предметы удалены из рабочей зоны.

- Держа в голове рабочий поток, подумайте, как расположить инструменты.

- Сфотографируйте рабочую зону до изменений.

- Узнайте мнение сотрудников, куда бы они расположили рабочие предметы. Они должны подумать, что им требуется для выполнения задач и в каком количестве.

- Как упоминалось в алгоритме первого шага, сортировки, часто используемые инструменты должны находиться под рукой. Используемые раз в месяц — находятся в рабочей зоне, редко используемые нужно вынести.

- Составьте план и расположите предметы в соответствии с ним. Они должны быть доступны в течение 30-60 секунд при минимальных действиях со стороны сотрудников.

- Убедитесь, что всем работникам сообщили о перестановках.

- Составьте подробный и четкий список предметов с их новым местонахождением. Поместите его на видное место.

- Сделайте метки на каждом шкафе или полке, что в них хранится.

- Отметьте разными линиями проходы, места хранения оборудования, источники опасности. Также обозначьте направления в рабочей зоне, размеры для инструментов в шкафе.

- Нанесите метки на все необходимые предметы.

- Сделайте фотографии после изменений.

3. Seizo — Содержание в чистоте

Рабочая зона должна ежедневно поддерживаться в чистоте. Цель не в том, чтобы помещение радовало красотой, хотя и это оказывает позитивное влияние на настроения сотрудников. 3-й этап помогает моментально выявить дефекты и проблемы в рабочем процессе.

К примеру, утечку масла тяжело разглядеть на и так грязной рабочей поверхности. Когда же она чистая, то любое пятно сразу бросается в глаза, и проблема решается на начальном этапе.

Действия во время содержания в чистоте:

- Сфотографируйте рабочую зону перед изменениями.

- Найдите способы избежать загрязнений, используя технику 5 Почему для определения причины.

- Определите и сделайте метку на предметах, которые вызывают загрязнения.

- Записывайте информацию о зонах, которые нужно привести в порядок. Для этого можно использовать таблицу:

Вопросы Где находится проблемная зона? В чем именно заключается проблема? Какой сотрудник должен решить проблему? Как решить проблему? Когда можно приступить к решению проблемы? Ответы - Разработайте план и распределите обязанности.

- Сделайте уборку ежедневным процессом, результаты которого проверяются.

- Проводите уборку перед началом работы и ее завершением.

- Для каждой уборки нужно уделять от 10 до 15 минут.

- Сделайте фотографии после изменений.

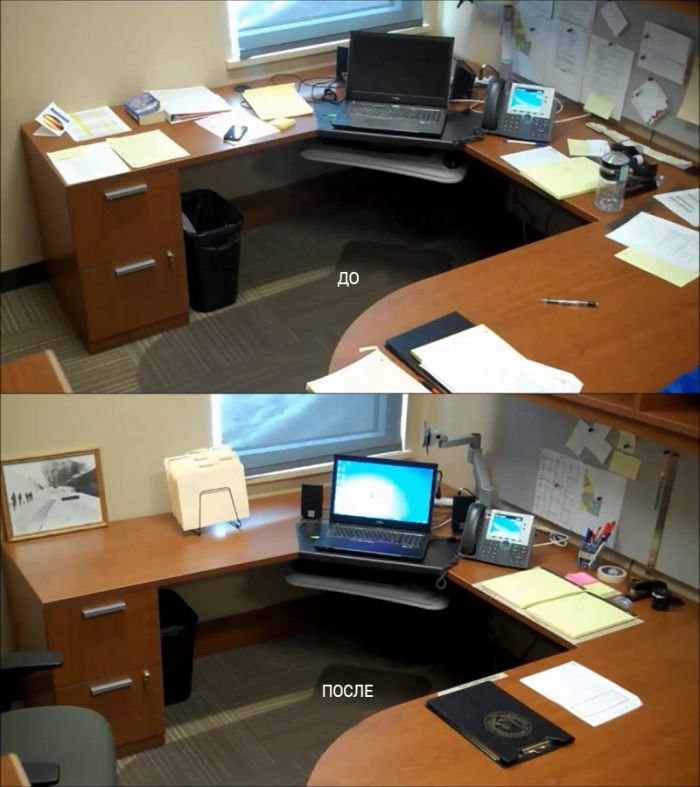

5С в офисе — до и после:

Рабочее место до и после внедрения 5С

4. Seiketsu — Стандартизация

На 4-м этапе составляются инструкции, как поддерживать рабочую зону в чистоте, а предметы — в готовности к эффективному использованию. Если ранее сотрудникам поступали приказы и поручения, то стандартизация дает им шаблоны действий в стандартных ситуациях.

Действия во время стандартизации:

- Сфотографируйте рабочую зону перед изменениями.

- Убедитесь, что правильно внедрили 3 предыдущих этапа.

- Отобразите обязанности сотрудников в 5S и список задач на доске.

- Создайте процедуры и формы для регулярной оценки предыдущих 3 этапов.

- Создайте инструкции для задач, которые выполнялись ранее: что и как помечать красной меткой, как и куда относить ненужные предметы, как разграничивать зоны и подписывать инструменты, когда и каким образом проводить уборку, и т.д.

- Поощряйте сотрудников при удачном опыте внедрения 5S, а не критикуйте или наказывайте за ошибки.

- Сделайте фотографии после изменений.

5. Shitsuke — Совершенствование

На последнем этапе проходят обучение и тренировки. Цель совершенствования — сделать 5S настоящей культурой в организации и не вернуться к прежнему состоянию.

Действия во время совершенствования:

- Убедитесь, что сотрудники относятся к рабочей зоне с тем же вниманием, как и к своему дому.

- Раз в неделю проверяйте, как выполняются первые 3 этапа. Результаты проверок отображайте на доске. Оценивать можно по 10-балльной шкале.

- Следите, чтобы сотрудники воспринимали 5S как обязательную часть рабочего процесса, а не ждали команды или поручения.

- Руководство должно активно участвовать в инициировании и воплощении программы — например, через внедрение task manager для задач. Успешное внедрение стоит отпраздновать с коллективом.

- Применяйте технику кайзен, чтобы совершенствовать 5S.

Практическое применение 5S

Samsonite South Asia Pvt. Ltd — это расположенное в Индии представительство американской компании Samsonite, которая является одним из крупнейших производителей чемоданов в мире. Здесь производится до 40% всей продукции Samsonite.

Перед внедрением 5S индийское отделение компании испытывало такие проблемы:

- Неэффективное использование склада для хранения сырья и готовой продукции

- Трата времени на поиск материалов и инструментов из-за того, что не определено помещение для постоянного использования в качестве склада

- Снижение вследствие этого производительности

- Наличие ненужных предметов в рабочей зоне

- Для инвентаризации таких предметов требуется дополнительные затраты времени и средств

- Для хранения ненужных предметов нет специально отведенного места

- Неравномерное участие руководства и работников в организации рабочей зоны из-за отсутствия стандартов.

Методология внедрения 5S для Samsonite South Asia Pvt. Ltd:

- Обучение персонала с помощью презентаций и уроков. Ряд сотрудников индийского отделения посетили главный офис компании, где уже успешно внедрили 5S.

- Упрощение организационной структуры, схематическое объединение отделов в несколько зон.

- Проведение в выделенных зонах этапа Seizu — Сортировки — под управлением назначенных сотрудников.

- Проверка результатов сортировки и составление замечаний.

- Награждение трех лучших зон и проведение презентации для всех работников о результатах первого этапа.

- Применение следующих 4 этапов по такому же принципу.

Seiri — Сортировка на Samsonite South Asia Pvt. Ltd

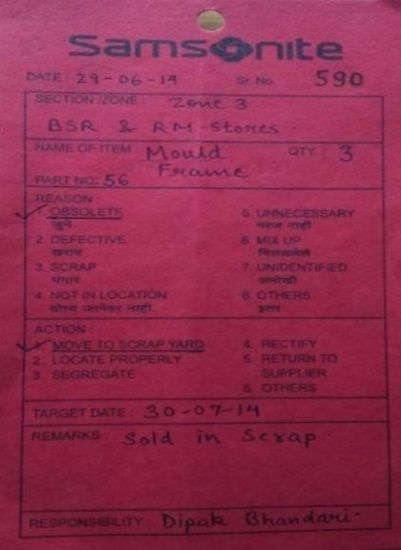

Определяются ненужные предметы, которые помещаются в зону с красной меткой. Детали указываются в карте для красной метки.

Карта для красной метки

Материалы, указанные в такой карте, отправляются в карантин или расставляются так, чтобы не занимали полезную площадь или не мешали проходу.

Офис отдела по литью до и после

Кладовая для инструментов до и после

Seiton — Соблюдение порядка на Samsonite South Asia Pvt. Ltd

Предметы расставляются по принципу «место для всего и все на своем месте». Определяются зоны для инструментов, материалов и оборудования.

Зоны для размещения корзины для мусора, листов и образцов для станка

и щ ит для хранения инструментов

Шкаф для крепежных деталей и о бозначение прохода

Seizo — Содержание в чистоте на Samsonite South Asia Pvt. Ltd

Проходит уборка рабочих зон, складов, офисов, проходов. Обеспечивается их дальнейшая опрятность.

Проход в цехе до и после

Перевозчик палет до и после

Seiketsu — Стандартизация на Samsonite South Asia Pvt. Ltd

- Были стандартизированы процедуры, которые выполнялись на предыдущих этапах. Работникам раздали инструкции на английском и родном для них языке.

- Был составлен журнал, в который вносились предметы с красной меткой.

- Сами работники, если замечали ненужный предметы, выделяли их красной меткой. Поначалу учет меток велся каждые 8 дней, затем каждые 15 дней, и в итоге один раз в месяц.

- Стали проводиться собрания сотрудников, на которых они обсуждали внедрение 5S.

Shitsuke — Совершенствование на Samsonite South Asia Pvt. Ltd

На предприятии используются внутренние проверки, часть из которых происходит без предупреждений.

Итоги внедрения 5S

- Производительность улучшилась благодаря системному подходу и грамотному расположению предметов

- Меньше времени тратится на поиск инструментов и сырья

- Огромные затраты, необходимые на инвентаризацию ненужных вещей, значительно уменьшились

- Появилось больше места для складирования мусора, сырья и готовой продукции. Проходы для работников стали намного удобнее

- У руководства и сотрудников возникла мотивация из-за равного участия во внедрении 5S

Вердикт

При полном внедрении, практика 5S поднимает настроения в коллективе и производит позитивное впечатление на заказчиков. Когда сотрудники получают удовольствие от того, где они работают, то в ходе постоянного улучшения уменьшается процент брака, ускоряется рабочий процесс и укрепляется качество продукции.

5S — это не просто система для организации рабочего места. Это культура для повышения производительности, улучшения безопасности и снижения затрат.

Чтобы 5S привел к успешным результатам, ее принципы должен понять и постоянно практиковать каждый сотрудник.

Источник: worksection.com

Особенности внедрения системы 5С в России, плюсы и минусы при внедрении системы 5С

Статья посвящена особенностям внедрения системы 5С в Российской Федерации. В ней раскрывается основа данной системы, выявляются эффекты, получаемые на этапах ее внедрения. В статье анализируются проблемы применения системы 5С на российских предприятиях, а также предлагаются меры, позволяющие устранить ошибки внедрения данной системы Ключевые слова: организация рабочего места, карта 5С, сортировка, систематизация, рациональное размещение, стандартизация правил, красные ярлыки, ненужные вещи

Этапы внедрения 5С

Первый этап «Сортировка»

Сортировка означает освобождение своего рабочего места от всего, что не понадобится при выполнении текущих производственных или канцелярских операций. При выполнении этапа сортировки одна из основных составляющих заключается в определении тех деталей, предметов, которые впоследствии понадобятся при выполнении заказа и избавлении от ненужных вещей. Отметим, что, производя сортировку, сотрудники не только избавляются от тех изделий, которые точно не понадобятся, но также и от тех, на счет которых возникают определенные сомнения. Главное значение сортировки заключается в эффективном использовании ресурсов. Плюсы правильного выполнения данного этапа заключаются в следующем: – появление дополнительного места для хранения нужных деталей и инструментов; – снижение затрат на транспортировку ненужных деталей, для которых могла потребоваться какая-либо тара; – уменьшение времени на поиск требуемых вещей, что так же помогает сохранению благоприятной обстановки; – нужные вещи всегда будут находиться в рабочем состоянии, а их поломка будет обнаружена гораздо быстрее; – увеличивается производительность труда.

Следует отметить, что на рассматриваемом этапе одна из основных сложностей состоит в определении ненужных или просто лишних в данный промежуток времени предметов. Самый эффективный способ выявления потенциально лишних предметов и анализ их степени полезности называется «компания красных ярлыков». Суть его заключается в том, что те предметы, которые явно необходимы и не вызывают никаких в этом аспекте сомнений, оцениваются сразу. Если же предмет вызывает какие-либо сомнения, то на него вешается красный ярлык.

Для эффективного функционирования «компании красных ярлыков» необходимо так же осуществлять документирование, для каждой компании оно индивидуально. Примером может служить ведение журнала учета или хранение всей информации в компьютерной системе организации. Данные результаты, их анализ позволят наглядно увидеть те улучшения, к которым привело внедрение «красных ярлыков». Остановимся более подробно на возможных проблемах, которые могут возникнуть на первом этапе внедрения 5С:

Второй этап «Свои места для всего»

После успешного завершения первого этапа на предприятии, внедряющем рассматриваемую систему, стоит перейти ко второму, который называется «свои места для всего». Суть его заключается в том, чтобы предметы располагались таким образом, при котором их можно было бы легко использовать, а маркировка была такой, чтобы любой рабочий мог быстро найти нужную ему вещь, затратив минимум времени.

Чаще всего потери времени происходят при: передвижении, отсутствии техники безопасности, поиске предметов, от излишков запасов, при работе с некачественными изделиями. Это позволяет сделать вывод, что главная особенность данного этапа состоит в сокращении времени на поиск нужного предмета рабочим, что впоследствии скажется на продуктивности работы.

Выбор лучшего расположения для различных инструментов исходит из расчета минимум движений для взятия и использования предмета, что сокращает потери. Потери – это операции, которые требуют затрат времени и ресурсов, но не повышают ценности товара или услуги для потребителя.

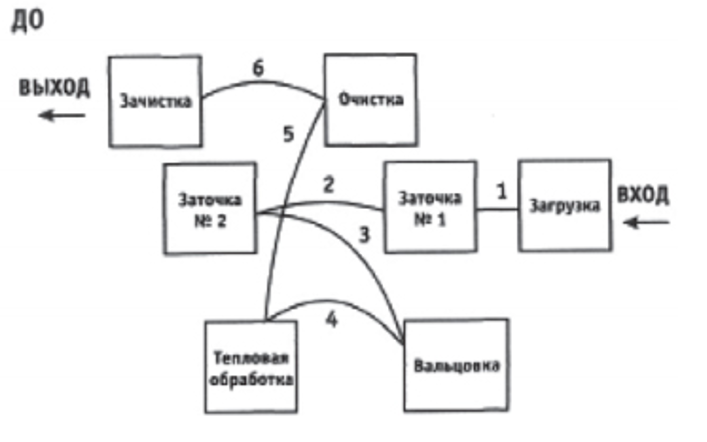

Поэтому удобное расположение вещей позволяет снизить потери времени, для этого на предприятиях часто используется карта 5С. Сущность карты 5С состоит в том, что она является механизмом, который помогает оценить в настоящее время местонахождение различных приборов, вещей, необходимых для работы, и выбрать наиболее рациональное расположение для этих предметов. Ее можно разделить на 2 части. Для наглядного примера приведем карту 5С с разметкой машинных операций до применения системы 5С, которая представлена на рис. 1.

Рис.1 Карта 5С с разметкой машинных операций до применения системы 5С

Как видно на рис. 1, в первую часть карты входит то расположение предметов, которое было до внедрения данной карты, теперь рассмотрим карту после внедрения 5 S, которая представлена на рис. 2.

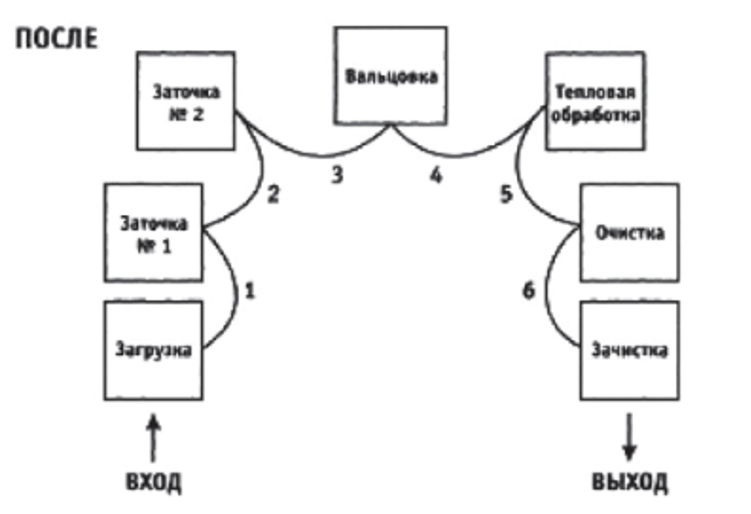

Рис. 2 Карта 5С с новой разметкой машинных операций

На рис. 2 видно, что новая разметка структурировала этапы цикла машинных операций, сократив тем самым время на их выполнение и увеличив производительность. Итак, можно сделать вывод, что второй этап системы 5С позволит сократить время на выполнение операций, внесет строгую последовательность, которая позволит избежать хаоса на рабочем месте, тем самым увеличив производительность.

Третий этап «Содержание в чистоте»

Четвертый этап «Стандартизация»

Рассмотрим следующий этап – стандартизация, сущность которого заключается в организации унифицированного подхода, который будет понятен всем работникам и будет простым в использовании. Для успешной стандартизации необходимо, чтобы была включена постоянная сортировка, самоорганизация и систематическая уборка.

Следует отметить, что для каждого рабочего места необходимо иметь рабочие стандарты, рабочие инструкции наглядны, понятны, облегчают и работу, и обучение новых сотрудников. Кроме того, следует сделать так, чтобы инструкции находились непосредственно на рабочем месте, т. е. там, где выполняется работа, чтобы при необходимости сотрудник мог всегда к ним обратиться. Все инструкции следует составлять так, чтобы они были исполнимы. Таким образом, четвертый этап включает в себя несколько шагов, таких как определение обязанностей, по выполнению первых трех этапов системы 5С, следующий шаг состоит во внедрение разработанной стратегии в график работы сотрудников без ущерба для выполняемой ими работы, последний же этап заключается в контроле за исполнением. Данный этап позволяет наладить работу предыдущих ступеней и при этом отслеживать какие-либо нарушения или отставания.

Пятый этап «Самодисциплина/ совершенствование»

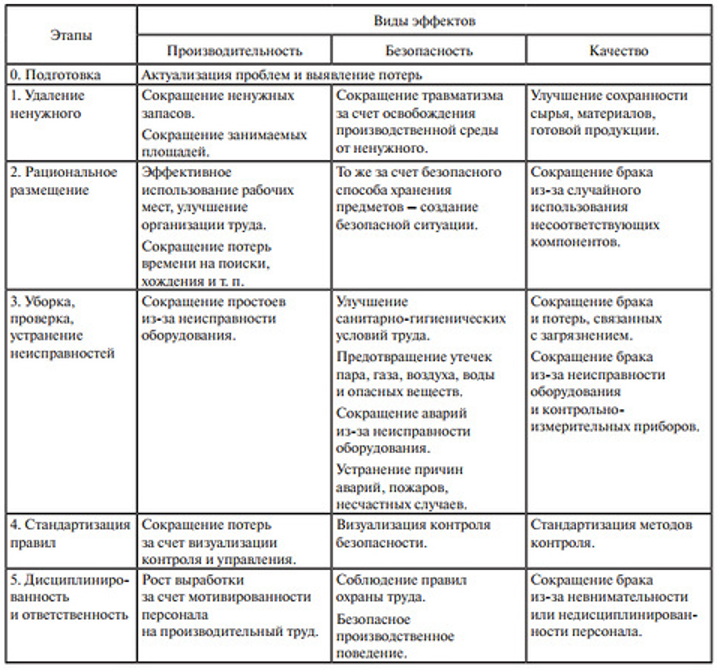

Пятый этап системы 5С называется самодисциплина/ совершенствование. В отличие от первых четырех, на нем результаты не так очевидны и не поддаются измерению. Стремление работников к совершенствованию возможно лишь поощрить, создавая условия для стремления к этому. Примером условий стимулирования данного этапа может служить: понимание сотрудниками необходимости и эффективности внедрения системы 5С, выделение времени на обдумывание и реализацию замыслов, помогающие внедрению 5С, поощрение со стороны руководства. В табл. 1 представлены эффекты, получаемые на этапах внедрения 5С:

Таблица 1. Виды эффектов при внедрении системы 5С

Проблемы при внедрении системы 5С

В настоящее время можно утверждать, что данная концепция организации рабочих мест успешно внедряется во многих странах мира, но на российских предприятиях, особенно это касается предприятий Пензенской области, редко применяется. Одной из основных причин отказа российских предприятий от внедрения системы 5С является неправильное толкование и реализация данной концепции руководителями или персоналом, рассмотрим их главные ошибки.

Так, на первом этапе реализации метода системы 5С могут возникнуть следующие проблемы: – невысокий приоритет, который ставят руководители на предприятиях; – контроль внедрения находится не в тех руках; – неэффективность из-за направления деятельности предприятия; – нечеткое понимание действия системы 5С и ее выгод; – отдельные ошибки реализации. Остановимся подробно на каждой из этих проблем в отдельности.

Во-первых, невысокий приоритет для руководителей. Управленец всегда должен понимать, что на его поведение равняются, а его отношение к делу анализируется работниками более низкого звена, ведь если начальник не видит в этом внедрении какой-то необходимости или относится к ней незаинтересованно, то и работники будут относиться к этому так же.

Кроме того, в настоящее время внедрение зарубежного опыта становится модой, часто выполняется лишь для галочки, поэтому некоторые руководители даже не считают нужным пройти самим эти курсы, а от того, что их пройдут лишь работники, эффективности будет мало. Для реализации этапов системы 5С требуется выделение времени для их реализации, порою же руководители пренебрегают этим.

Во-вторых, при внедрении системы 5С следует не забывать о систематическом контроле всех этапов, но при распределении и назначении этой обязанности необходимо помнить такие моменты, как есть ли у этого работника полномочия для осуществления этой деятельности и ресурсы, чтобы реализовать контроль своевременно, ведь именно бюрократические проволочки даже внутри среднего предприятия бывают очень затяжными. Третья основная проблема для предприятий состоит в том, что не для всех сфер деятельности будет одинаковый результат, так, например, для организаций, работающих в металлургической области эффективность системы 5С, будет очень незначительной, так как для ее высокого функционирования достаточно поддержания в рабочем состоянии оборудования, а другие составляющие будут незначительно влиять на общую работу в целом.

Нечеткое понимание действия системы 5С и ее выгод заключается в нежелании сотрудников переходить на данную модель, причин можно назвать много, но главная состоит в том, что не было уделено достаточно внимания просвещению персонала о данной модели, ее плюсах для каждого конкретного работника и всего предприятия в целом. К отдельным ошибкам реализации относятся уже более частные проблемы. Например, утрировав этап избавления от ненужных вещей, работников заставляют избавляться практически от всех предметов, которые находятся на рабочем месте, тем самым как бы поддерживая иллюзию наведения порядка, а на самом деле без маленьких мелочей работать становится неудобно, что впоследствии сказывается на отношении в целом к системе 5С. Для того чтобы данная система действительно работала в российских компаниях, которые начинают ее у себя внедрять, надо понять, что главное – это желание сотрудников и особенно руководства применить ее для эффективности производства, а не просто для галочки.

Заключение

В заключение выделим основные меры, позволяющие устранить ошибки внедрения системы 5С на российских предприятиях: 1) руководителю следует показать свою личную заинтересованность во внедрении данной системы; 2) на совещаниях необходимо проводить анализ хода внедрения системы на предприятии; 3) выявление сотрудников, которые больше всех внесли улучшений в данную систему и поощрение их; 4) контролировать просвещение новых сотрудников предприятия, связанное с осуществлением системы 5С; 5) работник на предприятии, понимая то, что при такой организации его рабочее место будет более удобно и безопасно, станет стремиться к совершенствованию этой системы, проявляя инициативу и доводя ее до сотрудников и руководителей; 6) сотруднику или нескольким работникам, на которых возложили обязанность контролировать осуществление данного метода, следует со всей ответственностью подойти к данному заданию, выявлять те проблемы, которые существенно снижают эффективность внедрения, а также доводить свой анализ до руководства, например, высылая результаты им на электронную почту. Анализ системы 5С позволяет утверждать, что ее эффективное внедрение на российские предприятия возможно, ведь самым важным в данной системе является желание и понимание всех сотрудников различных занимаемых рангов тех выгод, которые может принести данная система конкретно для них и для всего предприятия в целом. При этом никогда не надо останавливаться на достигнутых результатах, всегда стремиться к совершенствованию и систематизации.

Литература:

1. Хироюки Х. 5 S для рабочих: как улучшить свое рабочее место. – М.: Институт комплексных стратегических исследований, 2006. С. 32. 2. Тэппинг Д., Данн Э. Бережливый офис. Устранение потерь времени и денег. – М.: Альпина Паблишер, 2012 3. Растимешин В. Е., Куприянова Т. М. Упорядочение / 5 S – система наведения порядка, чистоты и укрепления дисциплины с участием всего персонала

Вклад участника:

Рогозик Денис Викторович

Источник: www.wikipro.ru

Система 5С в бережливом производстве

Система 5S (5С) – метод организации рабочего места (пространства), нацеленный на создание оптимальных условий труда, поддержания порядка и чистоты.

Системы 5С является инструментом бережливого производства, японским методом организации труда. Поддержание порядка в рабочем пространстве позволяет сотрудникам экономить место, время и энергию на поиск необходимых для работы предметов. Содержание рабочего места в порядке способствует повышению эффективности труда.

Поддержание порядка на рабочем месте важно как для производственных рабочих, так и для сотрудников умственного труда (офисных работников). Чистота и аккуратность способствуют эффективной организации рабочего процесса, которая, в свою очередь, лежит в основе качества производимых продуктов или предоставляемых услуг и соответствия требованиям результативности процессов труда.

Решим твою учебную задачу всего за 30 минут

Попробовать прямо сейчас

Система 5C представляет собой пять шагов по наведению порядка в рабочем пространстве.

Шаги метода 5С

- SEIRI (Сортировка) – этот шаг представляет собой удаление с рабочего места ненужных предметов. Для этого необходимо разделить все предметы в рабочем пространстве на те, которые необходимо удалить (утилизировать, выбросить), перенести в место хранения или оставить для выполнения работы. Сортировка предполагает установление единых правил для определения категории каждого предмета на рабочем месте.

- SEITON (Самоорганизация) – определение места для каждой необходимой вещи. Каждый сотрудник на своем рабочем месте должен расположить все оставшиеся предметы таким образом, чтобы их использование способствовало повышению эффективности рабочего процесса, они должны быть легко доступны для всех, кому они могут понадобиться. Для обеспечения более быстрого поиска предметы маркируются.

- SEISO (Соблюдение чистоты) – систематическая уборка рабочего места. С целью соблюдения чистоты необходимо создать такую систему, которая не загрязняется – разграничить рабочие зоны и обозначить границы, осуществлять регулярную уборку рабочих мест и оборудования.

- SEIKETSU (Стандартизация) – обеспечение регулярности выполнения первых трех шагов. В рамках реализации первых шагов должны быть найдены некоторые эффективные решения, которые следует закрепить документально или письменно, чтобы сделать их более запоминающимися для сотрудников. Стандартизация предполагает разработку стандартов действий по наведению порядка на рабочем месте с применением визуального контроля.

- SHITSUKE (Совершенствование порядка и дисциплина) – поддержание рабочего пространства в порядке в соответствии с разработанными и принятыми стандартами. На этом этапе происходит признание системы 5С как части рутинной деятельности сотрудников компании и начинается процесс ее совершенствования, улучшения – сотрудники могут самостоятельно предлагать изменения в существующие стандарты действий по наведению порядка и внедрять новые улучшенные решения.

Преимущества системы 5С

Система 5С представляет собой метод конструирования, организации и стандартизации рабочего пространства. Структурирование условий работы позволяет сделать труд сотрудников более легким и концентрированным, а также повышает мотивацию. Система 5С позволяет сотрудникам идентифицировать себя с рабочей системой.

Система 5С улучшает безопасность условий труда сотрудников, так как все средства производства и предметы, используемые в процессе труда, упорядочены и занимают строго определенное место.

Система 5С позволяет организовать рабочее место и рабочую систему таким образом, чтобы сократить потребности сотрудников в необходимых предметах, а также установить место и количество необходимых предметов.

Источник: spravochnick.ru

Система 5с на производстве — что это такое

Большинство руководителей крупных и мелких производственных предприятий жалуются на отсутствие дисциплины среди сотрудников и рабочих, а также на катастрофическое отсутствие порядка и организованности на рабочих местах.

Чаще всего такое отношение персонала к порядку на производстве обусловлено отсутствием единых правил внутри предприятия. Когда коллектив знает, что есть определённые требования, предъявляемые к каждому сотруднику, то соблюдать их намного легче.

Если вы твёрдо решили навести порядок и дисциплинировать сотрудников, обратите внимание на опыт самых организованных людей на планете – японцев.

Краткая предыстория

После Второй мировой войны экономика Японии была полностью разрушена и перед руководством страны остро встал вопрос её восстановления. Поскольку Япония не богата природными ресурсами и полезными ископаемыми, ставку сделали на развитие современных технологий и производство.

Для того чтобы повысить производительность предприятий разрабатывались и применялись различные схемы и методики. Одним из самых эффективных подходов стала система 5S, получившая впоследствии всемирную известность.

Сегодня такая система широко применяется во многих сферах производства. Более подробно о ней, её принципах и методах расскажем далее.

Система 5S: определение, задачи и этапы

Определение

Система 5S – это уникальная методика оптимизации рабочего места, основной задачей которой является сократить расходы и потери предприятия, являющиеся результатом неэффективного размещения оборудования и халатного отношения сотрудников к дисциплине и порядку.

Такая система одинаково успешно применяется в производственных цехах и офисных помещениях.

Своё название система 5S получила, потому что она включает в себя 5 действий обязательных к выполнению каждым сотрудником. Это в равной мере относится к рабочему персоналу и к администрации предприятия.

Очень часто принципы этой поистине уникальной методики утрируют и сводят к тому, что она заключается в периодической уборке рабочего места. Это не так! В систему 5S вложена целая философия, призванная повысить производительность и снизить затраты и потери предприятия.

Внедрение системы 5S на производстве преследует ряд важных задач, среди которых:

- Предотвращение несчастных случаев на производстве и сокращение их числа;

- Производство продукции самого высокого качества, сокращение числа бракованных изделий;

- Создание благоприятных и комфортных рабочих условий, положительно влияющих на желание трудиться;

- Стремление унифицировать и стандартизировать рабочее место, что облегчает труд работников и сокращает время выполнения заданий;

- Улучшение показателей производительности благодаря уменьшению времени на поиск необходимых инструментов в пределах рабочего места/

Этапы системы 5S

Как уже отмечалось, система 5S состоит из 5 шагов, чем и объясняется её название. Это следующие шаги:

Сортировка – избавление от всех ненужных вещей и предметов. Если рабочее место захламлено, то рабочему требуется много времени, чтобы найти нужный инструмент или вещь. Поэтому каждый сотрудник должен внимательно осмотреть свое рабочее место и выявить предметы, которые:

- абсолютно не нужны и от них можно избавиться;

- могут храниться в специально-отведённых для них местах;

- активно используются и их необходимо оставить. Для каждого предмета должно быть выделено определённое место, где он постоянно будет находиться.

Каждый предмет на своём месте. Существуют четыре основных правила, как рационально распределить предметы в рамках рабочего пространства:

- предмет находится в поле зрения;

- до предмета легко дотянуться и взять его;

- лёгкое использование;

- возможность легко и быстро вернуть предмет обратно на место.

Поддержание чистоты – каждый работник несет ответственность за соблюдение порядка на своём рабочем месте. Сотрудники регулярно должны проверять находятся ли вещи на своих местах, предотвращать захламление и дезорганизацию рабочего места;

Стандартизация процесса. Правила и требования к организации и содержанию рабочего места должны быть закреплены и оформлены письменно, в виде свода правил или инструкций, которые должен знать каждый сотрудник;

Совершенствование организации и дисциплины. Регулярное приведение рабочего места в порядок должно войти в привычку и выполняться практически автоматически. Также рабочие должны вносить предложения касательно улучшения и совершенствования системы 5S;

Все вышеперечисленные действия логично вытекают одно из другого. Именно они лежат в основе эффективного управления любой сферой производства, а системный подход, который предполагает система 5S, даёт возможность оптимизировать рабочие процессы, нацелив их на высокий уровень результативности.

Источник: bystriy-zaym.ru