Цель каждого предпринимателя — максимизация прибыли. Отсюда есть два пути: повышение уровня доходов и снижение уровня расходов. В 1950-е годы японский предприниматель-инженер Тайити Оно наладил производственную систему Toyota (Toyota Production System — TPS) и стал основателем концепции бережливого производства.

Понятие бережливое производство (англ. lean production) — концепция управления предприятием, целью которой является стремление к устранению всех видов потерь. Иными словами, это подход к управлению организацией, направленный на увеличение качества работы за счет сокращения потерь. Этот подход распространяется на все сферы деятельности от разработки технологии до реализации продукта. В любой сфере деятельности, во всех процессах от производства и сборки до ресторанного бизнеса, здравоохранения, транспорта и социальных служб существуют скрытые потери.

Бережливое производство выделяет 7 видов потерь, которые необходимо минимизировать и, в идеале, избавиться от них:

- Транспортировка. Требует оптимизации маршрутов как готовой продукции, так и незавершенного производства

- Запасы. Чем больше запасов в производстве и на складах, тем больше «заморожено» оборотных средств.

- Движения. Лишние движения работников создают дополнительные потери средств и времени.

- Ожидание. Сырьё и продукты, находящиеся в незавершенном производстве и ждущие своей очереди на обработку, занимают место и увеличивают стоимость без прибавления ценности.

- Перепроизводство. Самый негативный вид потерь, так как нереализованная продукция требует затрат, в том числе на хранение, учет и т. д.

- Технология. Технологическая возможность должна воплотить в выпускаемой продукции все требования потребителей.

- Дефекты. Каждый из них требует дополнительные затраты средств и потери времени.

Для правильного выбора инструмента нужно понять, с какими трудностями сталкивается организация. Практика показывает, что на начальном этапе внедрения бережливого производства, остро встаёт вопрос коммуникации между её отдельными сотрудниками, находящимися в разных подразделениях.

Выделяют 8 основных инструментов бережливого производства: создание карты потока формирования ценности, вытягивающее поточное, канбан, кайдзен, 5S, SMED, TPM (Total Productive Maintenance), JIT (Just-InTime).

Согласно ГОСТ Р ИСО 9000-2015, постоянное улучшение деятельности организации в целом следует рассматривать как ее неизменную цель. Основная задача постоянного улучшения — увеличение возможности повышения удовлетворенности потребителей и других заинтересованных сторон. Философия бережливого производства основана именно на постоянном улучшении всех видов деятельности и на всех уровнях организации, вовлечении и развитии персонала с целью повышения удовлетворенности потребителей, гибкости, выявлении и сокращении потерь.

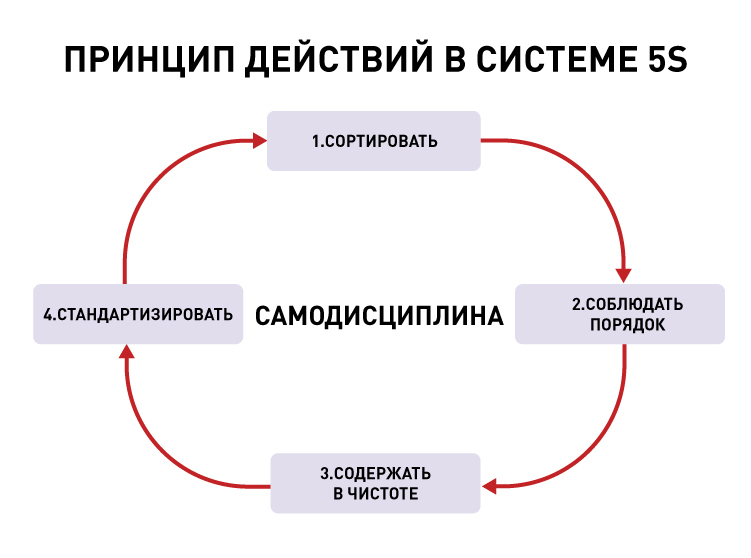

Важным инструментом бережливого производства, является система 5S, без которой остальные нововведения не будут иметь должного эффекта. Его целью является возможность сокращения потерь, которые выявлены в связи с плохой организацией рабочего места сотрудника.

Если вы не установите эту последовательность, то, как вы можете иметь надежное качество или производительность? Если шесть человек все делают ту же работу, но все они делают это совсем по-разному, следовательно качество и производительность также будет иметь шесть различных результатов. Если вы поставщик услуг, и все ваши сотрудники предоставляют эту услугу также, вы, вероятно, имеете много недовольных клиентов.

Цель всей организации — постоянно модернизировать и улучшать 5S. Люди должны понимать, что стандартная работа не для того, чтобы они работали быстрее сами по себе, она должна помогать им работать умнее и безопаснее. Обеспечение лучшего качества и ценности для потребителя, при одновременном сокращении сроков поставки будет естественным результатом этого процесса.

Но, прежде всего главная цель стандартизации улучшить сотрудников: установление стандартной работы, а затем ее оптимизация являются важной частью создания обучающей среды, где каждый работник вносит свой вклад, свои идеи и изучение новых способов. Только люди могут создавать и развивать производство, оборудование, методы и материалы.

Самые выгодные инвестиции — в развитие людей. Если правильно объяснить людям «зачем», то они всегда найдут способ «как». Каждый рабочий должен понимать, что улучшения нужно начинать со своего рабочего места, хоть небольшими шагами, но каждый день. Именно поэтому, если кто-то предлагает более простой и эффективный способ выполнения работы, то очень важно услышать это предложение. Возможно, что это и должно стать новым стандартом данной работы.

Важно понимать, что уйдет много усилий, чтобы заставить всех работников придерживаться стандартизации, и, тем не менее, это будет только первый шаг. Так как стандартная работа является базовым понятием для улучшения, нужно создавать условия, при которых она постоянно может быть улучшена. Для того чтобы непосредственные могли осуществлять качественное производство ценности, их рабочие места должны качественно обслуживаться. 5S — это не просто система для организации рабочего места, это система для повышения производительности, улучшения безопасности и снижения затрат. И эта работа является обязанностью всех линейных руководителей и непосредственных рабочих.

Список использованных источников

- ГОСТ Р 56020-2014 Бережливое производство. Основные положения и словарь. -Введ. 01.03.2015. — Москва : Стандартинформ, 2014. — 143 с.

- Голованов Л.Б. Тойодаизм [Электронный ресурс] / Л. Голованов. — Электрон. дан. // Авторевю. — 2017. — № 23. — Режим доступа http://www.autoreview.ru/archive/2007/23/toyota_history/, свободный.

- Группа разработчиков издательства Productivity Press. Кайдзен для рабочих. — М.: ИКСИ, 2016.

- Левинсон У.М., Рерик Р.Р. Бережливое производство: синергетический подход к сокращению потерь. — М.: Стандарты и качество, 2017.

- Манн Д.Д. Бережливое управление бережливым производством. — М.: Стандарты и качество, 2013.

- Марков В.П. Кайдзен — долгосрочная стратегия японского менеджмента [Электронный ресурс] / В. Марков. — Электрон. дан. — 2015. — Режим доступа http://www.leaninfo.ru/2010/06/11/kaizen-dolgosrochnaya-strategiya-yaponskogomenedzhmenta/, свободный.

- Марчвински Ч.А., Шука Д.Д. Иллюстрированный глоссарий по бережливому производству — М.: Альпина Бизнес Букс, 2015.

Источник: lean-kaizen.ru

Зачем и как внедрять 5S бережливого производства в своей компании

Инструмент бережливого производства решает на предприятиях проблемы, связанные с рабочими процессами:

- сотрудники не занимаются работой, а устраняют проблемы и «тушат пожары»;

- в помещениях и на рабочих местах не хватает пространства;

- сотрудники долго ищут инструменты, запчасти или документы;

- персонал не понимает, где что находится на рабочем участке, складе или в кабинете;

- сотрудники много перемещаются из кабинета в кабинет или по соседним участкам;

- на рабочих местах хранятся вещи, которыми никто не пользуется;

- кругом беспорядок, мусор, грязь и пыль;

- часто ломается оборудование;

- в рабочих помещениях небезопасно: дыры в полу, трещины на стенах, свисают кабели;

- никто не несет ответственность за поддержания порядка.

Среди всех инструментов бережливого производства 5S – один из самых доступных.

Что может дать 5S

Подходы и принципы бережливого производства, 5S в частности, направлены на устранение производственных потерь: ошибки в процессе работы, долгое ожидание, брак, лишние движения, перемещения и запасы.

Сократив эти потери, организация заметно меняется. Вот на что влияет 5S в компании:

- на денежные затраты. Все потери на предприятии ведут к трате денег;

- на воспитание в сотрудниках самодисциплины и командного духа. Практика 5S мотивирует работников и руководство вместе развивать предприятие;

- на выявление проблем предприятия. Когда проблемы будут видны, их не получится игнорировать и придется решать;

- на скорость и качество работы предприятия. Сотрудники будут улучшать рабочие процессы и развивать компанию, а не решать повторяющиеся проблемы;

- на срок работы оборудования. 5S подталкивает сотрудников следить за состоянием своего оборудования, обслуживать его и нести за него ответственность;

- на безопасность на рабочих местах. Методология 5S устраняет проблемы, которые могут быть опасными для сотрудников и предприятия.

Применять 5S можно в разных сферах: на заводах, складах, транспортных компаниях, лабораториях, в офисах и даже дома.

Пять шагов 5S

Шаги поддержания порядка обозначены японскими терминами, но западные компании при внедрении системы 5S адаптировали их под себя.

Шаг 1. Сортировать предметы (Sort)

На рабочем месте необходимо оставлять только нужные вещи и инструменты, а ненужные — убирать. Сортировать следует:

- инструменты и оборудование;

- расходные материалы и сырье;

- детали и продукцию.

Правило сортировки — убирать все, что не понадобится в течение 30 дней.

Сортировка начинается с разметки вещей на рабочем месте. На ненужные предметы крепят красные ярлыки. В Японии этот процесс называют «кампанией красных ярлыков».

Стоит запастись ярлыками, потому что количество ненужных вещей может удивить и превысить ожидания.

В офисе можно пользоваться цветными клейкими листками для заметок.

Чтобы ненужные предметы были заметнее, стоит использовать большие ярлыки.

Люди боятся считать предметы ненужным или не могут решить, нужна ли вещь. В этом случае нужно ответить на вопрос: зачем эта вещь нужна в повседневной работе. Если работнику тяжело ответить на этот вопрос — предмет можно убрать с рабочего места.

Если вещи не нужны для ежедневной работы, но могут пригодиться в будущем, их можно убрать в выделенное для этого общедоступное место: на склад или в ящик для вещей.

Сортировка помогает разобраться, как работают компания в целом и конкретные сотрудники. «Кампания красных ярлыков» показывает массу ненужных вещей, что вызывает много вопросов. Например:

- на производственном участке много комплектующих: как рабочие заказывают и получают комплектующие;

- у офисного сотрудника много документов на рабочем столе: что это за документы и почему он их хранит в такой доступности.

Такой же подход работает и с продукцией, которую сделали раньше, чем она была нужна:

- почему сотрудники продолжают производить продукцию, в которой нет срочной необходимости;

- на каком основании сотрудники начинают что-либо производить.

Ситуация указывает на фундаментальные проблемы в производственной системе предприятия.

Шаг 2. Соблюдать порядок (Set in order)

Отсортированным предметам нужно собственное место, чтобы их можно было быстро найти и достать. Для этого вещи группируют по назначению и выделяют для них пространство: склад, комнату, шкаф или ящик.

Кроме места нужно определить максимальное число необходимых для работы предметов. Например, на производственном станке нужен только один молоток. А в офис не нужно закупать разные модели принтеров, чтобы людям не пришлось разбираться в маркировке картриджей. И тогда даже в отсутствие сисадмина они смогут найти и поставить картридж самостоятельно.

На производстве тоже должен быть порядок, поэтому для каждой вещи нужно определить постоянное место. Проследите, как вы используете приложения и папки на компьютере или ключи в автомастерской. Если используете часто, оставьте на видном месте, редко — убирайте подальше. Например, программы, которыми пользуетесь каждый день, поставьте на рабочий стол. А утвержденные документы или письма можно складывать в отдельную папку «Согласовано».

На производстве тоже должен быть порядок, поэтому для каждой вещи нужно определить постоянное место. Проследите, как вы используете приложения и папки на компьютере или ключи в автомастерской. Если используете часто, оставьте на видном месте, редко — убирайте подальше. Например, программы, которыми пользуетесь каждый день, поставьте на рабочий стол. А утвержденные документы или письма можно складывать в отдельную папку «Согласовано». Каждой вещи дают место с собственным «адресом». Например, на складе нумеруют стены, стеллажи, полки и ячейки, где хранятся ящики с деталями. Эти номера формируют «адрес» хранения предметов.

Каждой вещи дают место с собственным «адресом». Например, на складе нумеруют стены, стеллажи, полки и ячейки, где хранятся ящики с деталями. Эти номера формируют «адрес» хранения предметов.

Инструменты размещают так, чтобы их можно было легко брать и возвращать на место. Чтобы увидеть наличие инструмента, на столы или настенные панели наносят его контуры.

Также можно размечать проходы между рабочими местами, которые предназначены для перемещения.

Шаг 3. Содержать в чистоте (Shine)

Рабочее пространство должно быть чистым. Это касается оборудования, инструментов, полов, стен и других поверхностей. Если сотрудник лично следит за чистотой своего рабочего места, то он сможет найти проблемы, которые можно исправить и предотвратить.

Представим завод, поделенный на участки со станками. Один из участков залит маслом, забит сажей и покрыт пылью. Станок на этом участке сломался, и когда техники его осмотрели, они увидели незакрученные гайки и трещину на кожухе. Станок сломался из-за вибраций и пыли. Если бы участок и станок чистили, эти проблемы можно было бы увидеть, а станок — спасти.

А еще на чистом рабочем месте приятнее работать.

Шаг 4. Стандартизировать порядок (Standardize)

Чтобы получить от 5S заметные результаты, повторять первые три шага нужно постоянно. Чтобы каждый раз не приходилось думать, как эти шаги выполнять, составляют стандарт поддержания порядка, которому работники будут следовать.

Для этого необходимо описать ежедневные действия, составить инструкции и контрольные листы для оценки порядка и соблюдения стандарта. Эти документы должны быть простыми и понятными каждому.

Рабочие должны пользоваться контрольными листами и отвечать за их ведение, а руководители — регулярно за этим следить. Оценивать соблюдение правил 5S могут сами рабочие. Оценку работника нужно вывешивать рядом с его рабочим местом, чтобы он знал, над чем надо работать.

Шаг 5. Самодисциплина (Sustain)

Чтобы каждый рабочий понимал ценности 5S на производстве, знал стандарты и требования к поддержанию порядка, нужно обучать и проверять знания всех: от дворника до директора компании. Только так выполнение требований 5S станет культурной нормой в организации.

Как внедрить 5S бережливого производства

Приняв выгоды и правила, можно начинать внедрение системы 5S, которое состоит из четырех этапов.

Этап 1: подготовка. Начинается с разработки плана системы 5S. В этом плане учитывают:

- кто будет лидером проекта по внедрению;

- кто будет участвовать в проекте;

- где будет внедряться 5S;

- каково текущее состояние этого места;

- что должно измениться после внедрения и какими показателями эти изменения измерять;

- как объяснить ценность и обучить людей.

Этап 2: выполнение плана. Здесь команда внедрения начинает практиковать инструмент 5S, объяснять коллегам его ценность и обучать их.

Этап 3: оценка результатов. Результаты каждого шага 5S нужно оценивать каждый день. Оценка побуждает работников постоянно практиковать принципы бережливого производства.

Этап 4: реакция и улучшение практики. Оценка показывает прогресс внедрения 5S. Если что-то не работает, то нужно пробовать искать объективные препятствия и устранять их. Если все получается, то практику 5S нужно развивать и распространять на другие участки.

Сложности и ошибки внедрения 5S

Как часть бережливого производства 5S требует нового образа мышления. Поэтому основная сложность внедрения связана с людьми и рабочей культурой.

Сложности внедрения

Людям тяжело меняться. Изменения требуют времени и усилий. Если работников все устраивает, то они не увидят смысла что-либо менять. В этой ситуации нужно показать, как новый подход поможет им лучше работать.

Бережливое производство требует лидерства. Без примера и действий со стороны руководства сотрудники не поверят в идеи бережливого производства и намерения компании им следовать. Чтобы люди поверили, руководители должны лично участвовать в улучшениях, приходить на рабочие места и помогать сотрудникам практиковать 5S.

Заметные изменения не появляются сразу. Так как 5S — один из многих инструментов lean, то сначала он дает небольшие результаты. Но с каждым днем они копятся и становятся заметными. Поэтому здесь нужно проявлять терпение и продолжать практиковать 5S.

Сталкиваясь со сложностями, можно совершить несколько ошибок, которые замедлят или погубят развитие культуры постоянных улучшений.

Ошибки. Чего делать НЕ нужно

Нельзя наказывать сотрудников за неудачи. Чтобы преодолевать трудности, людям нужна поддержка. Если же их наказывать и штрафовать, то они потеряют мотивацию и будут агрессивно настроены к изменениям. Поэтому лучше награждать работников за поддержание порядка, а сомневающимся — помогать.

Не стоит возлагать ответственность за улучшения только на рядовых работников. Сотрудники не примут ценностей бережливого производства и не будут практиковать 5S, если их просто поставить перед фактом: «теперь вы должны использовать 5S». Люди посчитают это прихотью и будут относиться к этой идее формально. Чтобы создать культуру постоянных улучшений, менять компанию должен в первую очередь руководитель, в том числе практически.

Не считайте 5S решением всех проблем. 5S дает результаты, но это только первый шаг к развитию культуры постоянных улучшений. Без других инструментов бережливого производства 5S будет обычной уборкой.

Источник: pspt.ru

МЕТОД 5 S, КАК СТУПЕНЬ К ПОСТОЯННОМУ СОВЕРШЕНСТВОВАНИЮ ПРЕДПРИЯТИЯ, И ВНЕДРЕНИЮ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Аннотация

В данной статье авторы рассматривают пути совершенствования системы менеджмента предприятия на

основе внедрения бережливого производства.

Ключевые слова

Система менеджмента качества (СМК), бережливое производство, метод 5S, затраты на качество,

потери, результативность и эффективность СМК.

Способность к непрерывным улучшениям – залог успеха каждой компании. При этом процесс

непрерывных улучшений возможен лишь при вовлечении всех сотрудников и их всестороннем обучении

методам и инструментам бережливого производства.

Бережливое производство – это концепция управления предприятием, которая основана на постоянном

улучшении, снижении всевозможных видов потерь, и как следствие поднимает конкурентоспособность

предприятия и выводит его на новый уровень. При этом сокращаются затраты труда, производства, капитала и

времени [3]. Бережливое производство – это путь к инновациям с минимальными вложениями, с привлечением

каждого сотрудника предприятия и ориентацией на потребителя.

Целями внедрения бережливого производства являются:

минимизация потерь, в том числе и трудозатрат,

минимизация сроков разработки и производства новой продукции,

минимизация производственных и складских площадей,

− гарантия поставки продукции заказчику,

− снижение себестоимости продукции/ услуг и улучшение их качества.

Основными задачами бережливого производства являются выявление и сокращение процессов и

операций, которые не добавляю ценности, выявление так называемых «узких мест», устранение всех видов

потерь (Рис.1.) [4].

Выявление и ликвидация потерь, скрытых в организации, начинается с аттестации резервов

эффективности, которая служит механизмом отслеживания прогресса в освоении бережливого

производства [6]. Преимущество концепции бережливого производства, состоит в том, что результат

преобразований проявляется почти мгновенно. Наиболее ярко это можно увидеть в резком сокращении потерь.

Одним из методов, который входит в концепцию бережливого производства является Система 5S – пять

взаимосвязанных принципов организации рабочего места, обеспечивающего визуальный контроль и

бережливое производство [1]. Японское название каждого из этих принципов начинается с буквы «S» (Таб. 1) [3].

Все материалы, оборудование и инструмент сортируют на:

· нужные всегда – материалы, которые используются в работе в данный момент;

· нужные иногда – материалы, которые могут использоваться в работе, но в данный момент не востребованы;

· ненужные – брак, неиспользуемые инструменты, тара, посторонние предметы. В процессе сортировки ненужные предметы помечают «красной меткой» и затем удаляют из рабочей зоны.

Seiton – соблюдение порядка

Аккуратно расположите предметы для обеспечения безопасности, качества и эффективности работы.

Четыре правила расположения вещей:

· на видном месте;

· легко вернуть на место.

Поддерживайте рабочую зону в идеальной чистоте. Порядок действий:

· Разбить линию на зоны, создать схемы и карты с обозначением рабочих мест, мест расположения оборудования и т. п.

· Определить специальную группу, за которыми будет закреплена зона для уборки.

Определить время проведения уборки:

· утренняя: 5-10 мин. до начала рабочего дня

· обеденная: 5-10 мин. после обеда

· по окончании работы: после прекращения работы, во время простоев

Этот принцип требует формального, письменного закрепления правил содержания рабочего места, технологии работы и других процедур.

Необходимо создать рабочие инструкции, которые включат в себя описание пошаговых действий по поддержанию порядка. А также вести разработки новых методов контроля и вознаграждения отличившихся сотрудников. Самое главное чтобы все стандарты были наглядными и понятными каждому сотруднику.

Выработка привычки ухода за рабочим местом в соответствии с уже существующими процедурами, а также неуклонное совершенствование самой системы. Этот этап включает в себя обучение и передачу информации для выполнения стандартов 5S.

— Снижение числа несчастных случаев

— Повышение уровня качества продукции, снижение количества дефектов

— Создание комфортного психологического климата, стимулирование желания работать

— Повышение производительности труда (что в свою очередь ведёт к повышению прибыли предприятия и соответственно повышению уровня дохода рабочих).

Во время внедрения метода 5S желательно фиксировать достижение определенных показателей по каждому из пяти слагаемых, что позволяет придать внедрению планомерную форму и сократить сопротивление персонала изменениям. При таком подходе обеспечивается более полное вовлечение всех работников в процесс.

Планируется внедрить данный метод на предприятии, которое занимается предоставление консалтинговых услуги в области разработки, внедрении и сертификации систем менеджмента, чтобы поднять на качественно иную ступеньку эффективность компании, результативность процессов и надежность бизнеса.

Клиенты часто посещают и заключаются основные сделки в офисах. И, как правило, многим клиентам приходится контактировать с работниками именно в офисе. Но бывают такие ситуации, что клиент уже в офисе, а работник не может найти необходимый документ и клиенту приходится сидеть и ждать.

Соответственно он теряет собственное время, а в нынешних условиях жёсткой конкуренции: «Время – деньги». Особенно это касается предприятий, которые ничего не производят, их товар – это услуги. Им необходимо, чтобы выжить в конкурентной борьбе, качественно предоставлять свои услуги. Внедрение метода 5S поможет компании, оказывающей услуги, не только навести порядок, но и ее работникам эффективно работать, экономя время и деньги.

Во время внедрения концепции 5S в офисе компании, занимающейся предоставлением консалтинговых услуг, будут использованы такие методы:

— Наблюдение за работой оборудования, за рабочим местом, чтобы облегчить их обслуживание;

— Использование фотографий ДО/ ПОСЛЕ для сравнения того, что было, и какой конечный результат;

— Организация аудитов, чтобы оценить эффективность внедрения программы 5S;

— Визуализация деятельности и картирование (составление карты) потока создания потребительской ценности в офисных процессах;

— Стандартизация в офисе;

— Управление по целям;

5S – это не просто «стандартизация уборки». 5S – это философия малозатратного, успешного, бережливого производства. Данный метод организации рабочего места подразумевает, что каждый сотрудник предприятия от уборщицы до директора выполняют эти 5 простых правил. Основной плюс – эти действия не требуют применения новых управленческих технологий и теорий.

Этот инструмент может дать результаты незамедлительно. Кроме того, данная система и поддерживающие ее элементы может быть адаптирована к условиям любой компании [1].

При планировании внедрения любого метода улучшения деятельности предприятия, необходимо заранее обозначить предполагаемые трудности, с которыми можно столкнуться при реализации внедрения, для того, чтобы их предвидеть и по возможности минимизировать. При внедрении этого метода могут возникнуть следующие трудности:

— Укоренившаяся привычка указывать и контролировать;

— Работа не поддаётся измерению и контролю;

— Работа носит творческий характер и персонифицирована;

— Высокий образовательный уровень работников офиса.

При правильной организации рабочего места можно устранить многие, кажущиеся, на первый взгляд, мелкими и малозначительными потери, которые в итоге выливаются в огромные суммарные траты ежемесячно и ежегодно [1].

В результате внедрения концепции 5S будет достигнута более эффективная работа организации и планируется уменьшить некоторые виды потерь (Рис.3.).

Рис.3.Планируемый результат от внедрения метода 5S.

Наведение порядка, чистоты, укрепления дисциплины и создание безопасных условий труда, в реализацию которых вовлекаются все члены коллектива, может стать мощным импульсом для организационного развития и основой для внедрения более сложных методов совершенствования предприятия, таких как бережливое производство.

Компании развиваются и растут, а бизнес с каждым годом становится более жестким и для того чтобы выжить им приходится постоянно реагировать на изменения окружающей среды. Особенно это актуально сейчас, когда Россия вступила во Всемирную торговую организацию, и важным для отечественных предприятий считается повышение качества производимой продукции/ предоставляемых услуг, конкурентоспособности и инвестиционной привлекательности. И, для того чтобы у наших предприятий была возможность выйти на внешние рынки, им необходимо проводить преобразование на всех уровнях организации. Чем быстрее организация сделает это, тем больше денег она сэкономит и тем быстрее она сможет реагировать на требования клиентов. И эту работу необходимо проводить постоянно.

Проанализировав сложившуюся ситуацию, можно сказать, что в нашей стране уже появились реальные возможности для применения концепции бережливого производства, хотя они достаточно ограничены.

Бережливое производство уже внедряют некоторые предприятия, что стало следствием осознания важности менеджмента качества. Однако распространение концепции бережливости ограничивается финансовыми проблемами фирм и неполным осознанием важности применения системы. Некоторые руководители пытаются внедрить лишь отдельные элементы системы, надеясь получить значительный результат. Некоторые из них недостаточно ответственно и скрупулезно следят за ее внедрением, из-за чего терпят финансовые убытки.

Таким образом, можно подытожить, что для успешного внедрения системы руководство компании должно очень серьезно относиться к нововведениям, ставить цели постоянного улучшения, интересоваться опытом подобных отечественных и зарубежных предприятий. Только в этом случае использование принципов бережливого производства даст значительные результаты.

1. А. И. Момот, Менеджмент качества и элементы системы качества. Учебник – 2-е изд., / Момот А. И. –

Донецк: Норд-Пресс. 2005. – 320 с.

2. Г.М. Скударя, Бережливое производство. Основные понятия. Инструменты бережливого производства.

Учебное пособие / Скударя Г.М., – Краматорск, 2009. – 31с.

3. Е.А. Михайлова, Основы бенчмаркинга / Михайлова Е.А., – М.: Юристъ, 2002. –7 с.

4. М.Р. Михайлова, Бенчмаркинг – универсальный инструмент управления качеством / Михайлова М.Р., –

Методы менеджмента качества, 2003 № 5.

5. С. Джордж, А. Ваймерскирх, Всеобщее управление качеством: стратегии и технологии, применяемые

сегодня в самых успешных компаниях (TQM) / Джордж С., Ваймерскирх А. – СПб.: Виктория плюс, 2002.

6. Томас Фабрицио, Дон Теппинг, 5S для офиса: как организовать эффективное рабочее место / Пер. с англ.

– М.: Институт комплексных стратегических исследований, 2008. – 214с.

7. Чета Марчвинский и Джон Шука, Иллюстрированный глосарий по бережливому производству/ под

редакцией Чета Марчвински и Джона Шука; Пер. с англ. – М.: Альпина БизнесБукс, 2005 – 123с.

Источник: izron.ru