По штучно- калькуляционному времени на проектируемую деталь, определяем среднюю приведенную трудоемкость по формуле:

где: Квес. – весовой коэффициент (0,8-5) принимаем Квес.= 1

Кслож. – коэффициент сложности (0,5-1,5) принимаем Кслож.= 1

Ксер. – коэффициент серийности (0,97-1,5) принимаем Ксер.= 1,5

Определяем годовую производственную программу по формуле:

где n – заданная партия деталей n = 20 шт

I – повторяемость партий в год I =2 раза

m – число деталей изготовляемых на участке m = 1200

1.2 Расчет потребного количества оборудования участка

Потребное количество оборудования в условиях серийного производства рассчитывается по каждой группе технологически однородного оборудования. На участке должны быть все виды оборудования и слесарные верстаки. По справочнику принимаем объем слесарных работ 6% от средней приведенной трудоемкости.

Расчетное количество станков определяем по формуле:

где: Nприв – годовая приведенная производственная программа (шт)

ОАПТП. Лекция 1

Fэф. – эффективный годовой фонд времени работы одного станка (час)

Кп – планируемый коэффициент выполнения норм

Потребное количество слесарных верстаков определяем по формуле:

принимаем Sверст= 1

Распределение оборудование участка по группам

Расчетное количество станков определяется по формуле:

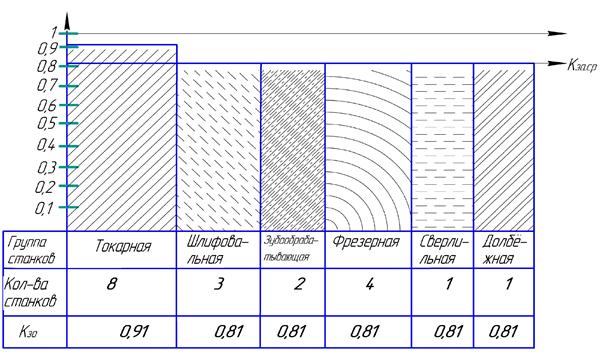

Коэффициент загрузки оборудования по формуле:

Таблица1 – Расчёт эффективного годового фонда времени работы станка

| № | Состав фонда времени | Дни | Часы |

| Календарный фонд времени Праздничные дни Выходные дни Номинальный фонд времени Плановый простой оборудования на капитальный ремонт 3,5% от ном. Эффективный фонд времени работы станка | — — — |

Таблица 2 — Распределение оборудования участка по группам

| № п/п | Группа оборудования | М% реком. | М% принят. | S расчетн | S прин | Кзоi |

| Токарная Шлифовальная Зубообрабатывающая Фрезерная Сверлильная Долбежная | 32-50 10-20 10-15 10-20 10-15 3-5 | 7,33 2,44 1,63 3,26 0.81 0,81 | 0.91 0,81 0,81 0,81 0,81 0,81 | |||

| Итого: | 16,28 | 0.85 |

Рисунок1 — График загрузки оборудования

Таблица 3 — сводная ведомость станков

| № | Наименование станка | Модель | Кол-во станков | Мощность электродвигателя, кВт | Цена 1 станка (руб.) | Затраты на монтаж 10% от цены | Стоимость всех станков |

| 1стан-ка | Всех станков | ||||||

| 1. | Токарно-винторезный | 16К20 | |||||

| 2. | Токарно-винторезный | 16Б16 | |||||

| Токарно-винторезный с ЧПУ | 16К20Ф3 | ||||||

| Зубофрезерный | 5К324 | ||||||

| Зубодолбежный | 1,5 | 1,5 | |||||

| Горизонтально-фрезерный станок | 6М82Г | 5,8 | 11,6 | ||||

| Вертикально-фрезерный | 6М12П | ||||||

| Плоскошлифовальный | 3Д732 | ||||||

| Кругло-шлифовальный | 3А151 | 4,0 | 4,0 | ||||

| Долбежный | 7А412 | 1,5 | 1,5 | ||||

| Вертикально-сверлильный | 2Н125 | 2,8 | 2,8 | ||||

| Вертикально-сверлильный | 2Н135 | 4,5 | 4,5 | ||||

| Вертикально-сверлильный | 2Н118 | 2,4 | 2,4 | ||||

| Ножовочный | 8А520 | ||||||

| Итого: |

Данные в программе и особенности производства, часть 1, метод «по комплектам»

1. 3 Расчет численности основных производственных рабочих

Расчет численности ОПР осуществляется по каждой профессии и разряду.

где: Fэф. – эффективный фонд времени одного рабочего Кп – планируемый коэффициент.

В том числе Sопр = 35чел.

Таблица 4-Ведомость основных производственных рабочих

| № | Наименование профессии | Кол-во | Разряд | Rср | Смены |

| Средний | |||||

| 1. | Токарь | 4,2 | |||

| 2. | Фрезеровщик | 4,0 | |||

| 3. | Шлифовщик | 4,0 | |||

| 4. | Зубообработчик | 4,4 | |||

| 5. | Долбежник | 3,0 | |||

| 6. | Сверловщик | 3,5 | |||

| 7. | Слесарь | 2,5 | |||

| Итого: | 3,8 |

Таблица 5 –Расчёт эффективного фонда времени работы одного рабочего

| № | Состав фонда времени | Дни | Часы |

| 1. 2. 3. 4. 5. | Календарный фонд Праздничные дни Выходные дни Номинальный фонд Потери рабочего времени а) очередной отпуск б) отпуск по учебе в) болезни г) отпуск по беременности и родам д) выполнение общественных и государственных обязанностей | 24 1 1 1 | — — — 192 8 8 8 |

| Итого потерь: Число явочных дней Внутрисменные потери рабочего времени: а) сокращенный рабочий день подростков б) перерыв на кормление ребенка | 0,5 0,5 | 4 4 | |

| Итог внутрисменных потерь | |||

| Эффективный фонд времени |

1.4 Расчет численности вспомогательных производственных рабочих, руководящих работников и специалистов

Определяется количество ВПР(слесарей-ремонтников и контролеров):

, принимаем SВПР=3чел. (11)

Таблица 6 — Сводная ведомость ВПР

| № | Профессия | Количество человек | Разряды | Средний разряд | Смены |

| Слесарь-ремонтник | |||||

| Контролер | |||||

| Итого: |

Количество руководящих работников и специалистов по формуле:

Sрасч.р.спец=(35 + 3)·10 / 100 = 3,8

1.5 Расчет фондов заработной платы

Сдельно-премиальная оплата труда для ОПР рассчитывается по формуле:

где: Кд – коэффициент доплаты = 1,2

Кпр. – премиальный коэффициент = 2

Кур. – уральский коэффициент = 1,15

Расчет тарифной ставки:

Тст.3,8 =42,08+(46,62-42,08)*0,8=45,712 руб.

Среднемесячная заработная плата одного ОПР составляет:

Расчет средней тарифной ставки ВПР:

Таблица7-Тарифные ставки для ВПР

| уR | ||||||

| ТТст. | 33,04 | 35,98 | 39,74 | 44,04 | 49,056 | 56,56 |

Фонд заработной платы для ВПР рассчитывается по формуле:

Средняя заработная плата одного рабочего ВПР составляет:

Таблица 8 – Штатное расписание участка

| № | Наименование должности | Кол-во | Оклад (руб.) | 15% уральские | З/П за мес. с уральскими | Общая З/П за год |

| 1. | Мастер | |||||

| 2. | Инженер-технолог | |||||

| Итого |

1.6 Расчёт затрат на материалы

1) Марка материала – сталь 45

2) Масса заготовки – Мзаг. =8,325 кг.

3) Масса материала заготовки на программу:

4) Цена материала в рублях за килограмм: Цмат.= 32,00 руб/кг.

5) Стоимость материала на программу:

Смат = 32 · 8,4 = 268 руб.

6)Транспортно-заготовительные расходы %Рт-з.= 10

1) Масса отходов на деталь:

Мотх.= 8,325 – 3,654 = 4,671 кг

2) Масса отходов на программу:

Мпр. = 4,671 · 20 · 2 · 0,95 = 177, 4 кг

3) Цена отходов в рублях за килограмм: Цотх.= 3,2 руб/кг.

4) Стоимость отходов на программу:

Стоимость материала на программу за вычетом отходов составит:

Смат.прог. = 567,6 + 63 – 268 = 362,6 руб.

Таблица9 — Сводная ведомость материалов

| Наименование материала и марки | Масса заготовки, кг | Масса заготовки на программу, кг | Цена материала, руб.кг | Стоимость материала на программу, руб. | Отходы | Транспортно — заготови — тельные расходы, руб. | Затраты на материал за вычетом отходов с учетом Рт.з.,руб. |

| Масса отходов на деталь, кг | Масса отходов на программу, кг. | Цена отходов, руб.кг. | Стоимость отходов на программу, руб. | ||||

| Сталь 40 | 3,825 | 4,671 | 177,4 | 3,2 | 45,03 | 26,8 | 362,6 |

1.7 Расчет себестоимости детали Колесо зубчатое РЛ63-08.03.031

Калькуляция рассчитывается укрупнено следующим образом:

1) Материал на деталь:

2) Заработная плата ОПР:

Таблица10 — Тарифные ставки ОПР

| R | |||||

| Тст. | 34,98 | 38,086 | 42,08 | 46,62 | 54,46 |

| № оп. | Название перехода | Тосн | Тв | Топ. | Тобс | Тотд | Тшт | Тпз | n | Тштк |

| tуст | tпер | tизм | tдоп | |||||||

| Заготовительная | ||||||||||

| Токарно-винторезная | 1,24 | 3,7 | 0,52 | 0,22 | 0,3 | 5,98 | 0,2 | 0,23 | 6,41 | 7,71 |

| Токарная с ЧПУ | 5,88 | 1,85 | 1,5 | 0,39 | — | 9,62 | 0,96 | 10,582 | 12,5 | |

| Токарная с ЧПУ | 1,89 | 1,55 | 1,5 | 0,39 | — | 5,33 | 0,53 | 5,86 | 7,76 | |

| ТО | ||||||||||

| Токарно-винторезная | 0,59 | 3,1 | 0,26 | 0,1 | — | 3,46 | 0,12 | 0,13 | 3,71 | 5,01 |

| Зубофрезрная | 5,25 | 0,31 | 0,6 | 6,16 | 0,24 | 0,24 | 6,64 | 8,198 | ||

| Слесарная | ||||||||||

| Вертикально-фрезерная | 3,6 | 0,14 | 0,14 | 0,16 | 4,04 | 0,12 | 0,16 | 4,32 | 5,47 | |

| Слесарная | ||||||||||

| Круглошлифовальная | 8,2 | 0,76 | 1,75 | 0,57 | 11,28 | 1,01 | 0,45 | 12,74 | 13,59 | |

| Контрольная |

где Рсд. – сдельная расценка на i операцию технологического процесса

Рсд 010 = = 29,5 руб.

3)Дополнительная заработная плата ОПР в руб.:

4)Отчисления на социальные нужды:

5)Цеховые накладные расходы Нр=140%

Таблица 12-Калькуляция на деталь

| № | Наименование статей затрат | Цена в рублях |

| 1. 2. 3. 4. 5. Итого | Прямые затраты Основные материалы Основная заработная плата ОПР Дополнительная заработная плата ОПР Отчисления на социальные нужды Косвенные затраты Цеховые накладные расходы Цеховая себестоимость детали | 161,9 29,5 10,3 10,3 41,3 253,3 |

1.8 Технико-экономические показатели участка

Таблица13 -Технико-экономические показатели участка

| № | Наименование показателей | Единицы измерения | Показатели |

| 1. | Годовая программа | шт. | |

| 2. | Годовая программа выпуска продукции заданного наименования | шт. | |

| 3. | Масса заготовки | кг. | 8,325 |

| 4. | Масса детали | кг. | 3,654 |

| 5. | Коэффициент использования материалов | 0,24 | |

| 6. | Трудоемкость механической обработки | мин. | 180,95 |

| 7. | Количество установленного оборудования на участке | ед.об. | |

| 8. | Средний коэффициент загрузки оборудования | 0,82 | |

| 9. | Численность работающих на участке | чел. | |

| в том числе: | |||

| ОПР | чел. | ||

| ВПР | чел. | ||

| Руководящие работники и специалисты | чел. | ||

| 10. | Производительность 1 ОПР | шт. | |

| 11. | Средняя заработная плата 1 ОПР | руб. | |

| 12. | Себестоимость единицы продукции | руб. | 253,3 |

Список используемой литературы

1.Виноградов, С.В.Экономика России/С.В. Виноградов. — Учебник., М.: «Юристъ», 2010.-260с.

2.Загородников, С.В.Экономика отрасли:учебник/С.В.Загород-ников,С.В.Миронов.-М.:ФОРУМ:ИНФРА,2012.-313с.

3. Зайцев, Н.Л.Экономика промышленного предприятия/Н.Л.

4.Зубкова, А.Г.Экономика и управление в машиностроении:учебник/А.Г.Зубкова,Н.Н.Кожевников,А.К.Ладыгина.М.:»Ака-демия»2013.-370с.

5.Кушлин, В.И.Экономика предпринимательства/В.И.Кушлин.- Учебник., -М.:ВЛАДОС,2010.-236с.

6.Коростелева, Е.М.Экономика,организация и планирование машиностроительного производства /Е.М. Коростелева. — Учебник., М.:»Высшая школа»,2010.-447с.

7.Котлер, Ф.Основы маркетинга /Ф.Котлер. -М.:»ФОРУМ:ИНФРА-М»,2013.-734с.

8.Кретов, И.И.Маркетинг на предприятии/И.И.Виноградов.-М.:ФОРУМ:ИНФРА-М,2011.-300с.

9.Пелих, А.С.Экономика отрасли /А.С. Пелих — Учебник.,- Ростов на Дону,»Феникс»,2011.-441с.

10.Семенов, В, В.М. Экономика предприятия /В.В. -Учебник., — М.: Центр экономики и маркетинга,2010.-289с.

11.Комлев, Е.Н.Научные основы управления и организации труда /Е.Н. Комлев, — Учебник.,- М.:»Высшая школа»,2010.-335с.

12.Шипунов, В.Г.Основы управленческой деятельности/ В.Г. Шипунов, -Учебник.,- М.:»Высшая школа»,2010.-293с.

13.Басовский, Л.Е.Менеджмент/Л.Е. Басовский, -Учебное пособие.,М.:ИН-ФРА-М,2012.-389с.

14.Драчева,Е.Л. Менеджмент/ Е.Л. Драчева,- Учебное пособие.,М.:ИНФРА-М,2012.-354с.

15.Ципкина, Ю.А.. Менеджмент/ Ю.А. Ципкина,- Учебное пособие., М.:ИН-ФРА-М,2012.-354с.

1. Учебники и учебные пособия:

1. Табурчак, П.П.Экономика предприятия /П.П. Табурчак. -Учебник., -М.: Ростов на Дону,«Феникс»,2012.-395с.

2. Чернов, Н.Н.Металлорежущие станки/Н.Н. Чернов. -Учебник., М.:»Машиностроение»,2012.-416с.

3. Ямпольский,Е.С.Проектирование машиностроительных заводов ицехов/Е.С.Ямпольский.Справочник.,М.:»Машиностроение»,2000.-223с.

4. Сафронов, Н.А.Экономика предприятия /Н.А. Сафронов. -Учебник., -М.:»Юрист»,2013.-720с.1.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Определение приведенной программы

Проектирование по приведенной программе применяется в условиях серийного производства, с целью сокращения объема работ по определению себестоимости продукции в условиях многономенклатурного производства.

Приведенная программа (Qпр) рассчитывается как сумма приведенных программ (Qнпрi) по каждому изделию:

Приведенная программа для каждого изделия определяется производственным заданием программы выпуска (Qнi) на общий коэффициент приведения (Кпр), т.е:

Коэффициент приведения рассчитывается по формуле:

где К1 – коэффициент приведения по массе;

К2 — коэффициент приведения по серийности;

К3 — коэффициент приведения по трудоемкости.

Коэффициент приведения по массе определяется по формуле:

где mi – масса деталей рассматриваемого изделия группы;

mпр – масса изделия представителя.

К2 — коэффициент приведения по серийности определяется по формуле:

где α – показатель степени; α = 0,15 для объектов мелкого и среднего машиностроения; α = 0,2 для объектов тяжелого машиностроения;

Qнпр – годовой объем производства по изделию-представителю;

Qн – годовой объем производства по рассматриваемому изделию.

Коэффициент приведения по трудоемкости определяется по формуле:

где Тi – трудоемкость годовой программы рассматриваемого і -го изделия группы;

Тпр — трудоемкость годовой программы изделия-представителя.

Пример расчета приведенной программы дан в приложении 17.

Источник: mydocx.ru

1.Что такое «приведенная программа», когда и как она используется. Привести пример расчета.

В зависимости от типа производства, характеристики выпускаемой продукции и стадии проектирования производственная программа может быть точной, приведенной и условной. Проектирование по точной программе ведут для цехов массового производства. Метод предусматривает разработку подробных техпроцессов механообработки и сборки изделия с техническим нормированием на все операции. Производственная программа представляет собой ведомость, включающую полный перечень деталей или сборочных единиц, подлежащих обработке или сборке в данном цехе с указанием их количества, массы, вида заготовок и материалов.

В серийном производстве применяют метод проектирования по приведенной программе. Для сохранения объема проектных работ реальную многономенклатурную программу заменяют приведенной, выраженной ограниченным числом представителей, но эквивалентной по трудоемкости и станкоемкости фактической многономенклатурной программе. С этой целью все детали или сборочные единицы разбивают на группы по конструктивным и технологическим признакам. В каждой группе выбирабт деталь или сборочную единицу – представитель, по которой ведут все расчеты. В качестве представителя выбирают деталь, которая является наиболее трудоемкой и имеет наибольшую программу выпуска.

Должно выполняться следующее соотношение по массе:

,

Соотношение по объему выпуска:

Если эти соотношения не соблюдаются, то данную группу надо разделить.

Каждую деталь в группе надо привести по трудоемкости к представителю. Это делается с помощью общего коэффициента приведения. На каждую деталь рассчитывается коэффициент приведения:

Коэффициент приведения по массе:

,

–коэффициенты, отражающие долю основного и вспомогательного времени штучно; зависят от массы, типа производства.

–коэффициенты, отражающие долю основного и вспомогательного времени штучно; зависят от массы, типа производства.  – суммарная масса всех деталей в приводимом изделии и детали-представителя.

– суммарная масса всех деталей в приводимом изделии и детали-представителя.

–для геометрически подобных деталей.

Коэффициент приведения по массе показывает, на сколько меняется трудоемкость от массы геометрически подобных деталей.

Коэффициент приведения по серийности:

,

для легкого и среднего машиностроения;

для легкого и среднего машиностроения;  для объектов тяжелого машиностроения. Отражает, на сколько меняется трудоемкость в зависимости от программы выпуска.

для объектов тяжелого машиностроения. Отражает, на сколько меняется трудоемкость в зависимости от программы выпуска.

Коэффициент приведения по сложности:

,

–число оригинальных деталей в приводимом изделии и представителе.

Оригинальная деталь – деталь, на которую нет типовых техпроцессов.

–коэффициенты, отражающие классы точности станков.

–коэффициенты, отражающие классы точности станков.  – нормальная точность,

– нормальная точность, – повышенная точность,

– повышенная точность, – высокая точность.

– высокая точность.

Определяем общий коэффициент и выполняем следующие действия для каждой детали:

.

Суммируем все эти программы:

.

Пример расчета приведенной программы. Цех серийного производства.

Источник: studfile.net