- О нас

- О компании

- Немного про ИТБ Консалтинг

- Реквизиты компании

- Все наши услуги

- Готовые продукты от ИТБ консалтинг

- Базовое программное обеспечение 1С

- Демонстрации возможностей программ 1С

- Примеры типовой проектной документации

- Все наши проекты

- По виду деятельности клиента

- Торгово-производственная компания

- Топливно-заправочные комплексы

- Сфера услуг

- Строительство

- Автобизнес

- Промышленное производство

- Полигоны ТБО

- Автоматизация розницы

- Оптовая торговля

- 1C: ERP

- 1С: УХ

- 1С: Бухгалтерия

- 1C: УНФ

- 1C: УПП

- 1С: ТОИР

- 1С: Документооборот

- 1С: Комплексная автоматизация

- 1С: УПП

- 1С: УТ

- 1С: Управление автотранспортом

- 1С: Альфа – Авто

- 1С: ЗУП

- 1С: MDM

- CRM

- Удаленная работа технологии

- Agile-технология

- SCRUM — технология

- Консультационное внедрение (эконом)

- Сбалансированное внедрение (бизнес-класс)

- Проектное внедрение (VIP решение)

- Методики ИТБ Консалтинг

- Планирование бизнес-процессов BPMN и EPS

- Управление проектами в ИТБ Консалтинг с помощью Jira

ИТБ Консалтинг

Примеры применения бесчертежных технологий на российских и зарубежных предприятиях

+7 (499) 755-54-96

![]()

Скрыть форму поиска

- О нас

- О компании

- Немного про ИТБ Консалтинг

- Реквизиты компании

- Все наши услуги

- Готовые продукты от ИТБ консалтинг

- Базовое программное обеспечение 1С

- Демонстрации возможностей программ 1С

- Примеры типовой проектной документации

- Все наши проекты

- По виду деятельности клиента

- Торгово-производственная компания

- Топливно-заправочные комплексы

- Сфера услуг

- Строительство

- Автобизнес

- Промышленное производство

- Полигоны ТБО

- Автоматизация розницы

- Оптовая торговля

- 1C: ERP

- 1С: УХ

- 1С: Бухгалтерия

- 1C: УНФ

- 1C: УПП

- 1С: ТОИР

- 1С: Документооборот

- 1С: Комплексная автоматизация

- 1С: УПП

- 1С: УТ

- 1С: Управление автотранспортом

- 1С: Альфа – Авто

- 1С: ЗУП

- 1С: MDM

- CRM

- Удаленная работа технологии

- Agile-технология

- SCRUM — технология

- Консультационное внедрение (эконом)

- Сбалансированное внедрение (бизнес-класс)

- Проектное внедрение (VIP решение)

- Методики ИТБ Консалтинг

- Планирование бизнес-процессов BPMN и EPS

- Управление проектами в ИТБ Консалтинг с помощью Jira

Методика эксплуатации инженерного оборудования зданий

11

Апр

2019

Автоматизация производства, какую программу выбрать?

Методика эксплуатации инженерного оборудования здания подразумевает наличие знаний о планово-предупредительном ремонте этого оборудования.

Система планово-предупредительного ремонта инженерного оборудования здания – это некоторый специфический набор мероприятий по эксплуатации и обслуживанию инженерных систем (уход, своевременная замена деталей, профилактическая чистка и т.п. меры). Цель здесь преследуется одна – исключить досрочный выход из строя деталей и механических узлов.

Реализация описанных мер регулируется некоторым порядком. Порядок опирается на общепринятую методику проведения планово-предупредительного ремонта.

Эта система может быть успешна автоматизирована.

В настоящей статье мы рассмотрим теоретические основы планово-предупредительного ремонта и узнаем его методику (Часть 1) и расскажем о возможности автоматизации планово-предупредительного ремонта (Часть 2).

Часть 1. Теоретические основы методики планово – предупредительного ремонта

Схема обслуживания объекта недвижимости

Система обслуживания зданий состоит из комплекса мер, нацеленных на поддержание надежности самого здания и сохранения функционирования механизмов и инженерных систем (отопление, лифты, подъемники, климатические системы, системы пожаротушения, устройства оповещения, освещение и многое другое).

Оборудование должно получать необходимое инженерное обслуживание и своевременный ремонт. Помимо ремонта требуется и наладка. К сожалению, сегодня распространенной практикой является установка сложных систем и отсутствие наладчика, который умеет всё это настраивать. Это приводит не только к ухудшению качества эксплуатации такого здания, но и вызывает преждевременные поломки оборудования из-за перегрузок и выработки ресурса.

Правильное обслуживание инженерных систем здания не только сохраняет эти системы в рабочем состоянии и делает нахождение в здании комфортным, но и является требованием безопасности. Ведь в функционировании систем возможны различные сбои (например, человек может ошпариться горячей водой), а износ несущих конструкций чреват падениями частей стены или кровли. Конечно же, допускать это нельзя.

Основная цель автоматизации плановых ремонтов оборудования – обеспечение сохранности в рабочем состоянии с установленными рабочими характеристиками инженерного оборудования

путем надлежащего ухода за ним, своевременного и качественного проведения технического обслуживания, а также упорядочения ремонтного дела и снижения стоимости ремонта.

По рассматриваемой в статье методике происходит автоматизация эксплуатации здания. Про программу автоматизации эксплуатации здания мы рассказывали в этой статье (откроется в новой вкладке), где на примере показали, как можно автоматизировать процесс эксплуатации здания на базе использования программного обеспечения 1С: ТОИР.

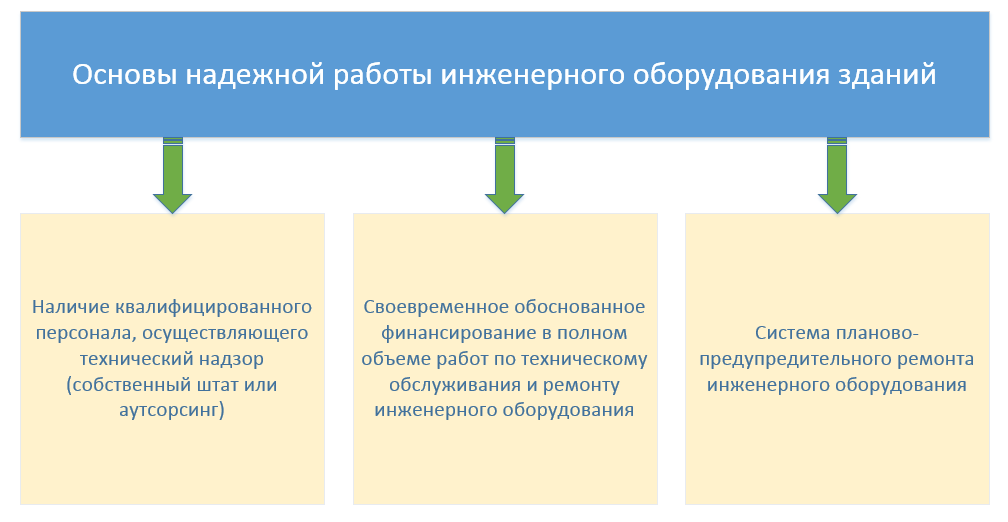

Основы надежной работы инженерного оборудования зданий

Надежность здания зависит от правильности его обслуживания и соблюдения регламентированных сроков обслуживания.

Если надежности нет, то есть риск травмировать пользователя здания или сделать его использование сильно дискомфортным. Кроме того, если надежность уменьшается, то это первый сигнал к необходимости комплексной замены многих ключевых узлов и механизмов. Вышедший из строя механизм может сломать другие механизмы, работающие “в одной связке”. Значит и вложения для ремонта потребуются гораздо более значимые.

Наиболее остро стоит вопрос эксплуатации инженерных систем зданий. Современное оборудование, как правило, ставится в режиме “как оно есть”. Настраивать его никто не умеет, а неправильное обслуживание инженерных систем вызывает множество неприятностей. Если раньше было достаточно во время подливать масло в генератор, то сейчас этого совсем недостаточно.

Любой инженерный механизм снабжен электронной системой или контроллером работы. От соблюдения регламента обслуживания здесь зависит как качество функционирования этого устройства, так и работа всех этих вспомогательных электронных блоков. Сейчас существуют специальные программы для эксплуатации зданий и сооружений.

Для того, чтобы правильно организовать процесс обслуживания здания и его инженерных систем, была разработана система планово-предупредительных ремонтов (ППР).

Эксплуатация инженерных систем здания и ППР

Система ППР – это комплекс мер, направленных на соблюдение сроков и сохранение правильного порядка обслуживания инженерных систем здания. Разработаны различные методические рекомендации. Одну из них мы рассмотрим в настоящей статье.

Очевидно, что от выполнения ППР оборудования зависят объем работ и затраты на проведение ремонта и сроки проведения капитального ремонта оборудования.

Если у вас нет времени изучать весь материал или нужна консультация, то вы всегда можете

обратиться к нам по телефону +7 (499) 755-54-96

или воспользоваться формой обратной связи

Обратная связь

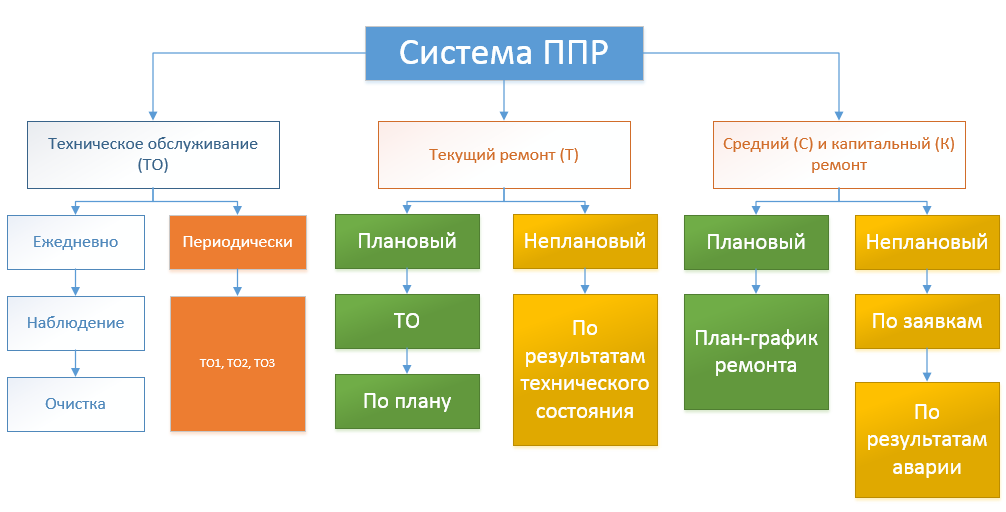

Суть системы ППР

Систему планово-предупредительных ремонтов принято разделять на два вида:

- Регламентированный ППР

- ППР по состоянию

В реальной ситуации гораздо чаще применяется регламентированный планово-предупредительный ремонт (ППР). Это объясняется большей простотой и меньшими затратами, по сравнению с системой ППР по состоянию.

В регламентированном ППР всё завязано на даты и упрощенно принимается, что оборудование работает в течении всей смены без остановок.

Состав регламентированного ППР:

- ППР по календарным периодам – календарный план является главным по значимости документом в составе ППР.

- ППР с регламентированным контролем – работы по техническому обслуживанию, текущему и капитальному ремонту инженерного оборудования проводятся по регламенту завода-изготовителя.

- ППР по режимам работы – контроль параметров и режима работы оборудования, осуществляемый через установленные соответствующим графиком интервалы времени.

- ППР по наработке — проведение технического обслуживания, текущего и капитального ремонта инженерного оборудования по наработке часов.

Состав ППР на схеме

На данной схеме приведен состав планово-предупредительных работ.

Ежедневные и периодические работы

В техническое обслуживание включаются ежедневные и периодические работы.

К периодическим работам относятся работы, выполняемые по рекомендациям и требованиям заводов-изготовителей и нормативно-техническим документам.

Техническое обслуживание между ремонтами

Техническое обслуживание (ТО) инженерного оборудования здания является межремонтным этапом.

В состав работ межремонтного этапа входят следующие работы:

- Систематическая очистка оборудования от загрязнения.

- Систематическая смазка оборудования.

- Систематический осмотр оборудования.

- Систематические регулировки работы оборудования.

- Смена деталей с малым сроком эксплуатации (до 1 года).

Цель проведения работ по ТО межремонтного периода это:

- Сохранить отличное качество работы оборудования с установленными параметрами.

- Кардинально продлить период работы оборудования.

- Сократить затраты, связанные с текущим ремонтом.

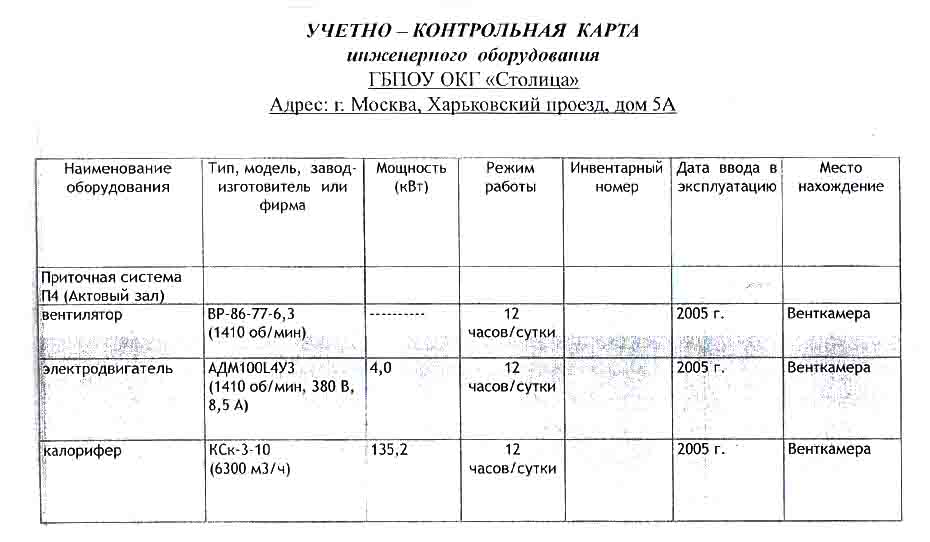

Документы и регламенты обслуживания

Учетно-контрольная карта инженерного оборудования

Представляет собой таблицу с указанием вида инженерного оборудования, состава оборудования, входящего в систему, тип, модель, завод изготовитель или фирма, мощность агрегатов системы, режим работы, дата ввода в эксплуатацию, место нахождение системы.

Указанные тип, модель, завод изготовитель или фирма дает возможность (при утрате заводских маркировок на оборудовании) точно знать какие агрегаты приобретать при проведении текущего или капитального ремонта и дает возможность подбора аналогов.

Указанная мощность оборудования дает возможность определения потребности использования энергетических ресурсов здания и планирование применения энергосберегающих технологий на наиболее энергоемких системах (агрегатах).

Регламент и периодичность работ ППР

Главные показатели здесь – это режим работы и дата ввода в эксплуатацию. Отталкиваясь от них составляется регламент и выводится периодичность выполнения ППР.

Годовой план-график ППР оборудования инженерных систем здания

На основании регламента и периодичности составляется годовой план-график планово-предупредительных ремонтов оборудования инженерных систем здания.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения.

В перечень документов входят:

- учетно-контрольная карта инженерного оборудования;

- годовой план-график эксплуатации и ремонта инженерного оборудования;

- месячный отчет по эксплуатации и ремонту инженерного оборудования;

- приемо-сдаточный акт на проведение текущего и капитального ремонта (при наличии текущих и капитальных ремонтов);

- сменный журнал нарушений работы инженерного оборудования (журнал дефектов);

- другие документы (при дополнительных требованиях законодательства);

Часть 2. Автоматизация процесса планово-предупредительного ремонта

Изучив методику планово-предупредительного ремонта инженерного оборудования здания из части 1, можно сделать вывод, что автоматизация этого процесса сильно упростит ряд важных операций.

Например, автоматизация избавит от необходимости вести бумажные версии журналов эксплуатации оборудования, а про важные операции или появившиеся недочеты в работе различных систем автоматическая система напомнит в нужное время сама. Это позволит ускорить процесс,а главное – выполнять нужные действия в нужное время.

Для автоматизации обслуживания оборудования прекрасно подходит программный продукт от 1С, имеющий название 1С: ТОИР.

Эта программа поможет упростить взаимодействия сотрудников друг с другом и позволит построить удобную систему учёта и планирования работ, которые необходимо произвести на оборудовании здания.

Заявка на демонстрацию

Если вас заинтересовала программа 1С: ТОИР, мы с радостью можем предоставить для вас бесплатный тестовый доступ ко всем возможностям для ознакомления с программой

Заявка на демонстрацию

В программном продукте имеется удобное расширение для мобильного телефона, которое позволяет рабочим, мастерам и руководителям подразделений иметь “в кармане” интерактивный план выполнения работ, отчитываться о выполнении текущих задач, планировать закупку необходимых расходников и строить схемы эксплуатации.

9. Пример расчета производственной программы то и тр парка

ТО-2 составляют соответственно 4 и 16 тыс. км (см. табл. 2.7 приложения 2).

В соответствии с исходными данными по табл. 1 приложения 2 определяем, что условия эксплуатации автомобиля соответствуют первой категории. По таблицам 2.2 и 2.4 приложения 2 определяем коэффициенты К1 и К3 для корректирования периодичности ТО:

В соответствии с формулами (1) и (2) определяем:

Коэффициенты корректирования ресурсного пробега автомобиля в соответствии с таблицами 2.2, 2.3, 2.4 приложения 2 равны: К1=1; К2=0,95; К3=0,9. Нормативный ресурс автомобиля и полуприцепа составляет 300 тыс. км. Для прицепа коэффициенты корректирования К1 и К3 будут иметь такие же значения, что и для автомобиля, а коэффициент К2=1. Средняя наработка на ресурс в соответствии с уравнением (3) составит:

для автомобиля Lрс=300000·1,0·0,95·0,9=256500 км,

для прицепа Lрс=300000·1,0·1,0·0,9=270000 км.

Пробег с начала эксплуатации в долях от ресурсного пробега (относительный пробег) в соответствии с уравнением (4) составит:

для автомобиля Lотн=20000/256500=0,08,

для прицепа Lотн=20000/270000=0,07.

9.3 Расчет трудоемкости работ то и тр

Нормативная трудоемкость технического обслуживания базового автомобиля КамАЗ 5320 для ЕО, ТО-1 и ТО-2 согласно табл. 2.8 приложения 2 составляет соответственно 0,18, 5,7 и 21,6 чел-ч. Нормативная удельная трудоемкость текущего ремонта равна 5,0 чел-ч/1000 км. Для прицепа указанные выше трудоемкости составляют: tеон=0,05 чел-ч; t1н=2,1 чел-ч; t2н=8,4 чел-ч;

Коэффициенты коррекции трудоемкости для седельного тягача, определенные по таблицам 2.2-2.6 приложения 2 в соответствии с указанными выше исходными данными равны: К1=1,0; К2=1,1; К3=1,1; К4=0,4; К5=0,95. Для полуприцепа все величины коэффициентов совпадают за исключением К2. Для него величина К2=1, как для базовой модификации автомобиля.

Расчетные величины трудоемкостей определяются в соответствии с уравнениями (5, 6, 7) и составляют:

для седельного тягача – tео=0,18·1,1·0,95=0,19 чел-ч;

для полуприцепа – tео=0,05·1,0·0,95=0,048 чел-ч;

Трудоемкость сезонного обслуживания согласно уравнению (9) определится:

для автомобиля – tсо=22,57·0,2=4,5 чел-ч;

для полуприцепа – tсо=7,98·0,2=1,6 чел-ч.

Источник: studfile.net

Расчет годовой производственной программы по техническому обслуживанию и ремонту автомобилей

4.3.1. Нормативы проведения ТО и ремонтов автомобилей.

Нормативы проведения технических обслуживаний и ремонтов для автомобилей принимаются по литературе [7] для I категории условий эксплуатации, умеренного климата.

Выбор периодичностей проведения ТО и ремонтов автомобилей

Периодичности ТО-1 и ТО-2, соответственно L1 н и L2 н для автомобилей различных типов выпуска после 1972 года приведены в [7] табл.2.1 или в приложении О

Периодичность капитального ремонта LКР н (Нормы пробега подвижного состава выпуска после 1972 года до капитального ремонта) приведены в [7] табл.2.3 или в приложении О

Выбор трудоемкостей проведения ТО и ремонтов автомобилей

Нормативные трудоемкости проведения ТО и ремонтов автомобилей tЕО н , t1 н , t2 н и tТР н приведены в [7] табл.4.4 и в приложении О

Выбор корректирующих коэффициентов

При работе подвижного состава в условиях, отличающихся от указанных в п.4.3.1, производится корректирование нормативов с учетом конкретных условий эксплуатации.

Нормативы, регламентирующие периодичности проведения технического обслуживания и капитального ремонта подвижного состава, корректируются с помощью коэффициентов, приведенных в [7] табл.2.8-2.10 или в приложениях П,Р,С в зависимости от:

Условий эксплуатации автомобилей – К1 L ;

Модификации подвижного состава и организации его работы – К2 L ;

Природно-климатических условий – К3 L ;

Нормативы, регламентирующие трудоемкости проведения технического обслуживания и текущего ремонта подвижного состава, корректируются с помощью коэффициентов, приведенных в [7] табл.2.8-2.12 или в приложениях П,Р,С,Т, в зависимости от:

Условий эксплуатации автомобилей – К1 t ;

Модификации подвижного состава и организации его работы – К2 t ;

Природно-климатических условий – К3 t ;

Пробега с начала эксплуатации – К4 t ;

Примечание – в курсовом проекте принять новый парк машин с пробегом с начала эксплуатации в долях от нормативного пробега до КР от 0,5 до 075 с коэффициентом К4 t = 1

Размеров предприятия и количества технологически совместимых групп подвижного состава машин – К5 t .

4.3.2. Корректирование периодичности проведения технических обслуживаний и ремонтов автомобилей

Периодичности ТО и ремонтов согласно условиям эксплуатации корректируют по формулам (28-30)

где L1 к – откорректированный пробег до ТО-1, км;

L2 к – откорректированный пробег до ТО-2, км;

Lкр к – откорректированный пробег до капитального ремонта, км;

L1 н , L2 н , LКР н – нормативные пробеги автомобилей соответственно до ТО-1, ТО-2 и капитального ремонта, км;

К1 L , К2 L , К3 L – корректировочные коэффициенты.

После определения скорректированной периодичности технического обслуживания проверяется ее кратность между видами обслуживания с среднесуточным пробегом автомобилей по формулам (31-33)

Периодичность ТО -1

Периодичность ТО -2.

Периодичность капитального ремонта.

где Ц1, Ц2, Ц3 – целые числа от деления;

L1 к , L2 к , LКР к – откорректированный пробег соответственно до ТО-1, ТО-2 и капитального ремонта, км;

LСС – среднесуточный пробег автомобиля, км;

L1, L2, LКР – скорректированные периодичности проведения соответственно ТО-1, ТО-2 и капитального ремонта, км;

4.3.3. Корректирование трудоемкостей проведения ТО и ремонта автомобилей.

Трудоемкости проведения технических обслуживаний и текущих ремонтов автомобилей корректируют согласно условиям эксплуатации по формулам (34-37)

где tЕО, t1, t2,– откорректированные трудоемкости проведения соответственно ежесменного технического обслуживания, ТО-1, ТО-2 автомобилей, чел∙час;

tТР — откорректированная трудоемкость проведения текущего ремонта, чел∙час/1000 км;

tЕО н , t1 н , t2 н – нормативные трудоемкости проведения соответственно ежесменного технического обслуживания, ТО-1, ТО-2 автомобилей, чел∙час;

tТР н – нормативная трудоемкость проведения текущего ремонта, чел∙час/1000 км;

К1 t , К2 t , К3 t , К4 t , К5 t – корректировочные коэффициенты

4.3.4. Определение коэффициентатехнической готовности автомобилей

Коэффициенттехнической готовности парка автомобилей αТ – это отношение количества автомобилей готовых к эксплуатации к списочному количеству автомобилей на предприятии. Автомобили считаются готовыми к эксплуатации, если они подготовлены технической службой предприятия к выпуску на линию (при этом техническая служба не несет ответственности, если нет, допустим топливо-смазочных материалов, водителя, электролита и т.д.). Коэффициенттехнической готовности парка автомобилей определяется по формуле (38):

где αТ – коэффициенттехнической готовности парка автомобилей;

LСС – среднесуточный пробег автомобиля, км;

LКР – скорректированная периодичность проведения капитального ремонта, км;

ДТОР – продолжительность простоя автомобиля в ТО-2 и текущих ремонтах, дн/1000 км. Согласно [7] табл. 2.6 для грузовых автомобилей грузоподъемностью от 3 до 5 т ДТОР = 0,4-0,5 дн/1000 км, а для грузовых автомобилей грузоподъемностью свыше 5 т ДТОР = 0,50-0,55 дн/1000 км.

ДКР — продолжительность простоя автомобиля в капитальном ремонте, дн. Согласно [7] табл. 2.6 для грузовых автомобилей грузоподъемностью от 3 до 5 т ДКР = 15 дн., а для грузовых автомобилей грузоподъемностью свыше 5 т ДКР = 22 дн.

Примечание – простои машин в ЕО и ТО-1 выполняются в межсменное время и в расчет продолжительности простоя автомобилей не включаются.

4.3.4. Определение годового пробега автомобилей

Для всех автомобилей одной марки годовой пробег определяется по формуле (39)

где Lгод – годовой пробег автомобилей, км;

Аn – списочное количество автомобилей

LСС – среднесуточный пробег автомобиля, км;

ДР.Г. – количество рабочих дней машин в году, дн.; определяется по формуле (40)

где ДК – число календарных дней в году (365 или 366);

ДВ – число выходных дней в году (103-105);

ДПР – число праздничных дней в году (определить по календарю);

4.3.5. Определение количества технических обслуживаний и ремонтов автомобилей

Число технических обслуживаний ЕО, ТО-1, ТО-2 и капитальных ремонтов определяется по формулам (41-44)

где NКР, N2, N1, NЕО – количество соответственно капитальных ремонтов, ТО-2 и ТО-1 и ежесменных обслуживаний;

Lгод – годовой пробег автомобилей, км;

LКР, L2, L1 – скорректированная периодичность проведения соответственно капитального ремонта, ТО-2 и ТО-1, км;

Примечание – Результаты расчета округлять до целого числа, в меньшую сторону (десятые доли числа отбрасываются).

4.3.6. Расчет производственной программы по ТО и ремонту автомобилей в трудовом выражении

Производственная программа по ТО и ремонту автомобилей определяется по формулам (45-48)

где ПЕО, П1, П2, ПТР – производственная программа работ, соответственно по ежесменному обслуживанию, ТО-1, То-2 и текущему ремонту автомобилей, чел∙час;

NЕО, N1, N2 – количество соответственно ежесменных обслуживаний ТО-1 и ТО-2;

tЕО, t1, t2, tТР – откорректированные трудоемкости проведения соответственно ежесменного технического обслуживания, ТО-1, ТО-2 и текущего ремонта автомобилей.

4.3.7. Определение годового объема работ по техническому обслуживанию и ремонту автомобилей на зонах, отделениях и участках

Устанавливается годовой объем работ по самообслуживанию предприятия по формуле (49)

где Псам – годовой объем работ по самообслуживанию предприятия, чел∙час;

Квсп – объём вспомогательных работ предприятия (20…30%)

Ксам – объём по самообслуживанию предприятия (см. приложение У)

Годовой объём работ по ТО и ремонту автомобилей, по месту выполнения распределяется на постовые работы, выполняемые на универсальных постах в зоне ТО и ремонта, и участковые, выполняемые в цехах (отделениях, участках). Учитывая особенности технологии производства, работы по ЕО и ТО-1 выполняются в самостоятельных зонах. Постовые работы по ТО-2 выполняются на 90…95% на постах, а 5…10% – на производственных участках, которые распределяются равномерно по соответствующим участкам. Расчет годового объема работ по техническому обслуживанию и ремонту автомобилей на отдельных зонах, отделениях и участках можно определить по формуле (50)

где ПУч авто – годовой объем работ по техническому обслуживанию и ремонту автомобилей на отдельных зонах, отделениях, чел∙час;

ПЕО, П1, П2, ПТР – производственная программа работ, соответственно по ежесменному обслуживанию, ТО-1, То-2 и текущему ремонту автомобилей, чел∙час;

аЕО, а1, а2, аТР – доли данного вида работ от общей производственной программы (приложение Ф)

Примечание – если в приложении Ф нет вида работ для вашего участка или отделения, то доля данного вида работ равна «0».

Пример: произвести расчет годовой производственной программы по техническому обслуживанию и ремонту автомобилей ЗиЛ-431410 – 10 шт. Среднесуточный пробег автомобиля 167 км.

Условия эксплуатации относятся к V категории.

Периодичность технического обслуживания ТО-1, ТО-2 и капитального ремонта определяется с учетом данных приложения О, графы 2,3 и 4 соответственно.

LКР н = 300000 км

Трудоемкость технического обслуживания и текущего ремонта определяется исходя из приложения О графы 5,6,7 и 8 соответственно.

tТР н = 5,2 чел∙час/1000 км;

Выбор корректировочных коэффициентов осуществляется по приложениям П, Р, С и Т

К3 L = 0,9 – для периодичностей технических обслуживаний;

К3 L = 0,8 – для пробега до капитального ремонта;

Корректируем периодичности технических обслуживаний и пробег до капитального ремонта, в зависимости от условий эксплуатации по формулам (28-30)

LКР к = LКР н ∙ К1 L ∙ К2 L ∙ К3 L = 300 000*0,6*0,8 = 144000 км.

Проверяем кратность периодичности технических обслуживаний среднесуточному пробегу автомобилей и между собой по формулам (31-33)

Периодичность ТО -1

Периодичность ТО -2.

Периодичность капитального ремонта.

Корректируем трудоемкости проведения технических обслуживаний и текущих ремонтов автомобилей по формулам (34-37)

Определяем коэффициенттехнической готовности парка автомобилей по формуле (38):

Определяем годовой пробег автомобилей по формуле (39)

Определяем число технических обслуживаний ЕО, ТО-1, ТО-2 и капитальных ремонтов по формулам (41-44)

Определяем производственную программу по ТО и ремонту автомобилей по формулам (45-48)

ПТР = Lгод tТР / 1000 = 381444*12,17/1000 = 4642,2 чел∙час;

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru