Всем доброго времени суток!

Это проект Открытого технического образования «Политех 2.0».

Вот наша история и идеология.

Ну а после непродолжительной паузы мы продолжили выкладывать видео по ЧПУ и вот очередной вводный шот.

Сразу просьба отписать в комментариях — стоит ли дублировать здесь, на Хабре текстовый обучающий материал, или лучше отписывать новое и события этапов развития нашего проекта. Просто у нас есть в заготовках материалы по CAD/CAM системам, которые не достойны отдельного видео, но возможно были бы интересны Вам!

В данном видео я хотел бы рассказать о том, как создавать режущий инструмент, необходимый для программирования токарной обработки в системе ЧПУ Siemens Sinumerik 840D Sl.:

Данная статья несколько дополнит сам видеоролик и его контент, так что если появились вопросы — милости просим подкат.

Итак! Вы уже видели ранее как устроено окно ЧПУ и его основные функциональные клавиши, а теперь перейдем к процессу создания инструмента.

Старт программы с нужного кадра Sinumerik/SIEMENS

При нажатии кнопки Offset открывается окно менеджера режущего инструмента установленного на вашем станке. В моем случае – это эмулятор токарного станка с 12-ти позиционной револьверной головкой, в которую устанавливается режущий инструмент. Пример подобной головки показан на рисунке:

Сам инструмент устанавливается в блоки, которые правильно называются оснасткой. Блоки бывают разные: от обычных для закрепления в них державок резцов до приводных, в которые вы можете устанавливать вращающийся инструмент, например, сверло или фрезу. В обычных блоках под резцы имеется паз шириной, равный ширине державки (наиболее распространенные размеры: 20х20 мм и 25х25 мм). В этот паз устанавливается сам резец в сборе. На резец крепится твердосплавная пластина, которая и осуществляет процесс резания.

Разница обычных блоков в том, что для обработки ими используется вращение токарного шпинделя станка, при этом инструмент в блок жестко закреплен. А у приводных блоков – вращается сам инструмент и заготовка детали может быть жестко зажата в токарном патроне. Бывают случаи, когда вращается инструмент в приводном блоке и при этом вращается токарный патрон – это происходит, например, при фрезеровании каких-либо контуров. На рисунке вы можете увидеть хвост блока с шестеренкой на конце — это ось через которую передается вращение на режущий инструмент. Блок на рисунке — для вертикальной обработки (ось вращения инструмента перпендикулярна оси вращения детали), а еще бывают горизонтальные блоки, где оси вращения инструмента и детали параллельны.

Пример использования приводного блока вертикальной компоновки — фрезерование шпоночного паза на наружном диаметре детали, а горизонтального — получения шестигранника на торце детали (как, например, у болта).

Создание программы на Simumerik 808D(SIEMENS)

Итак, создадим самый простой инструмент – токарный резец, который будет использоваться нами при обработке торца детали и точения ее наружного диаметра. Для этого переходим в окно Offset в случае, если вы находились в каком то другом окне, нажимаем клавишу «Список инстр» и переходим в низ списка (после пронумерованных строк). При выделении пустой строки внизу списка становится активной кнопка «Новый инструм» в правом столбце функциональных клавиш.

Откроется окно выбора типа инструмента. Как видите на токарный станок с ЧПУ можно установить много разного режущего инструмента. Нам для понятия принципа и алгоритма действия пока достаточно создать черновой токарный инструмент. Выбираем «Черновой инстру» и у нас подсветился один из четырех квадратиков с отображением положения режущей кромки. В чем разница между этими четырьмя картинками?

Токарные станки с ЧПУ бывают с одним или двумя токарными шпинделями. Для обработки детали в каждом из шпинделей используется свой вид положения инструмента. Если визуально посмотреть на станок, то левый шпиндель как правило является основным или первым, а правый — дополнительным или вторым.

Деталь, которую мы будем обрабатывать в течение всего курса будет установлена в первый шпиндель, а соответственно положение инструмента у нас будет описываться первым и третьим квадратиком. Разницу между ними описывать пока не буду – т.к. сейчас мы создадим инструмент с первым видом положения, а на следующих уроках будем создавать инструмент третьим. В двух словах – первый вид используется при наружной обработке:

а второй при внутренней:

Выбрав необходимое положение, нажимаем на кнопку ОК. Система ЧПУ попросит нас ввести соответствующее имя инструмента. Вы можете ввести туда любое слово так, чтобы вы понимали, какой именно инструмент создали, но в случае, если за станком работаете не только вы один, то стоит использовать понятное другому человеку описание создаваемого инструмента. В нашем случае оно будет вида: O_ROUGH_80_08.

Вот, что это означает:

О — Outside (наружная обработка)

ROUGH — roughing (черновая обработка)

80 — угол между кромками пластины

08 — радиус скругления пластины 0.8 мм

Наш инструмент успешно создан, теперь его надо описать набором соответствующих параметров. Длина Х – это положение режущей кромки по координате Х, длина Z – по координате Z, а длина Y – по координате Y. Обе этих величины получаются измерением инструмента на станке.

Теоретический материал для разработки управляющей программы обработки детали на токарном станке с учпу «sinumerik 840 d »

Программа ЧПУ состоит из последовательности кадров. Каждый кадр представляет собой один шаг обработки. В кадре записываются операторы в форме слов. Последний кадр в последовательности выполнения содержит специальное слово для конца программы: M02 или М30.

Структура слова и адрес

Слово это элемент кадра, представляющий собой управляющий оператор. Слово состоит из символа адреса (обычно это буква) и числового значения. В качестве числового значения выступает последовательность цифр, которая для определенных адресов может быть дополнена знаком и десятичной точкой. Положительный знак (+) не вводится.

Структура кадра

Кадр должен содержать все данные для выполнения рабочей операции. Кадр состоит из нескольких слов и всегда завершается символом конца кадра (новая строка). Он создается автоматически при нажатии переключения строк или клавиши при записи.

Последовательность слов

Если в одном кадре стоит несколько операторов, то рекомендуется следующая последовательность: N. G. X. Y. Z. F. S. T. D. M. H.

Указание по номерам кадров: Сначала выбрать номера кадров с шагом 5 или 10. Это позволит в дальнейшем вставлять кадры, соблюдая при этом растущую последовательность номеров кадров.

ПРОГРАММИРОВАНИЕ КОМАНД ПЕРЕМЕЩЕНИЯ

ПРОГРАММИРОВАНИЕ УСКОРЕННОГО ПЕРЕМЕЩЕНИЯ

где G0 − движение ускоренного хода; X, Y, Z −конечная точка в декартовых координатах; AP= конечная точка в полярных координатах, полярный угол; RP= конечная точка в полярных координатах, полярный радиус.

ПРОГРАММИРОВАНИЕ ЛИНЕЙНОЙ ИНТЕРПОЛЯЦИИ

где G1 − линейная интерполяция; X, Y, Z − конечная точка в декартовых координатах; AP= конечная точка в полярных координатах, полярный угол; RP= конечная точка в полярных координатах, полярный радиус; F − скорость подачи в мм/мин.

ПРОГРАММИРОВАНИЕ КРУГОВОЙ ИНТЕРПОЛЯЦИИ С ЦЕНТРОМ И КОНЕЧНОЙ ТОЧКОЙ

G2/G3 X… Y… Z… I… J… K…

G2/G3 X… Y… Z…I=AC(…) J=AC(…) K=AC(…)

где G2 – круговая интерполяция по часовой стрелке; G3 – круговая интерполяция против часовой стрелки; X Y Z – конечная точка в декартовых координатах; I – Координата центра окружности в направлении Х; J –координата центра окружности в направлении Y; K – координата центра окружности в направлении Z; =AC(. ) – указание абсолютного размера (действует покадрово).

ПРОГРАММИРОВАНИЕ Круговой интерполяции с радиусом и конечной точкой

где G2 – круговая интерполяция по часовой стрелке; G3 – круговая интерполяция против часовой стрелки; X Y Z – конечная точка в декартовых координатах; I J K – центр окружности в декартовых координатах (в направлении X, Y, Z); CR= – радиус окружности (CR=+…: угол меньше или равен 180°; CR=–…: угол больше 180).

ЦИКЛЫ ОБРАБОТКИ

ЦИКЛ ВЫТОЧКИ CYCLE93

Пример разработки управляющей программы обработки детали на токарном станке с УЧПУ «Sinumerik 840 D»

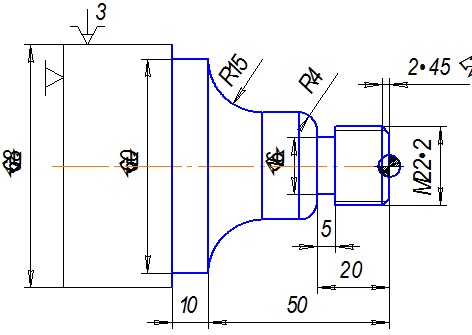

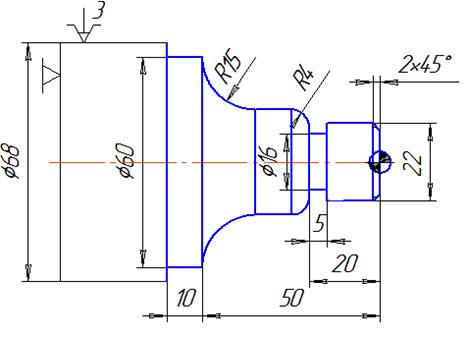

Рисунок – Деталь «Вал»

Управляющая программа

Черновое точение

Чистовое точение

Точение канавки

Нарезание резьбы

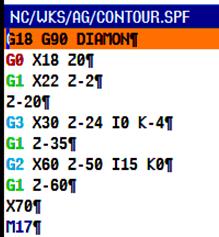

Подпрограмма CONTOUR

| N005 G18 G90 DIAMON | Выбор плоскости интерполяции XZ, задание абсолютной системы отсчета; задание размеров по оси Х в диаметральном выражении |

| N010 G0 X18 Z2 | Подвод резца в точку с координатами (9;2) на холостом ходу |

| N015 G1 X22 Z-2 | Точение фаски 2×45° |

| N020 Z-20 | Точение цилиндрической поверхности Ø22 мм |

| N025 G3 X30 Z-24 I0 K-4 | Точение галтели радиусом 4 мм |

| N030 G1 Z-35 | Точение цилиндрической поверхности Ø30 мм |

| N035 G2 X60 Z-50 I15 K0 | Точение дуги радиусом 15 мм |

| N040 G1 Z-60 | Точение цилиндрической поверхности Ø60 мм |

| N045 X70 | Точение торца |

| N050 M17 | Конец подпрограммы |

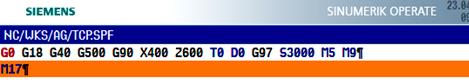

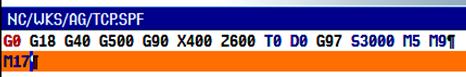

Подпрограмма TCP

| N005 G0 G18 G40 G500 G90 X400 Z600 T0 D0 G97 S3000 M5 M9 | Отвод режущего инструмента в точку с координатами (200;600) на холостом ходу; отмена коррекции; возврат нулевой точки в исходное положение; отключение вращения шпинделя; отключение охлаждения |

| N010 M17 | Конец подпрограммы |

На токарном станке с ЧПУ

Смоделировать черновую и чистовую обработку контура детали, а также точение канавки. Параметры заготовки — Ø68 мм, длина — 101 мм.

Чертеж детали «VAL»

Создание новой программы

1. Запуск ярлыка на рабочем столе .

2. Выбор токарного станка нужной конфигурации: Lathe with driven tool.

3. Открыть через клавишу MENU SELECT базовое меню.

4. Выбрать Менеджер программ в базовом меню.

5. В менеджере программ отображается список имеющихся директорий. Выбрать с помощью клавиши директорию ‘ Детали ‘.

6. Нажать Открыть. Создать новую нажать Новый.

7. Ввести имя ‘ Фамилию ‘ для детали.

8. Подтвердить введенные данные. После открывается следующий диалог. Ввести название детали ‘ VAL ‘. После ввода имени на вертикальной панели нажмите клавишу G -код. Нажмите О K.

9. После применения открывается окно редактора для ввода основной УП.

Создание подпрограмм

1. Перед созданием основной программы создаем подпрограммы. Для этого нажимаем ЗАКРЫТЬ основную программу и выходим в директорию. В директории нажать НОВЫЙ. Выбрать тип Подпрограмма SPF и ввести имя подпрограммы CONTOUR, нажмите ОК.

2. В окно редактора вводим подпрограмму.

3. Далее создаем еще одну подпрограмму для отвода инструмента. Для этого нажимаем PROGRAM MANAGER и нажимаем НОВЫЙ. Выбрать тип Подпрограмма SPF и ввести имя подпрограммы TCP, нажмите ОК.

4. В окно редактора вводим подпрограмму.

Ввод параметров основной программы

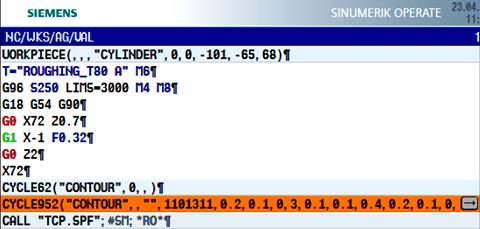

Далее создаем основную управляющую программу. Для этого нажимаем PROGRAM MANAGER. зходим в программу VAL. Выполняем последовательный ввод УП.

Необходимо задать параметры заготовки с указанием нуля детали. Для этого нажимаем на горизонтальную клавишу Разное. Далее выбираем вертикальную клавишу Заготовка. В появившемся окне вводим данные в соответствии с примером и нажимаем Перенести. В появившемся окне редакторе вводим параметры заготовки.

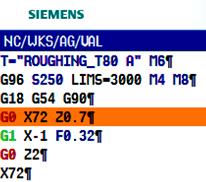

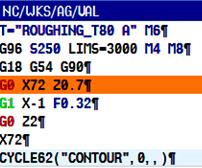

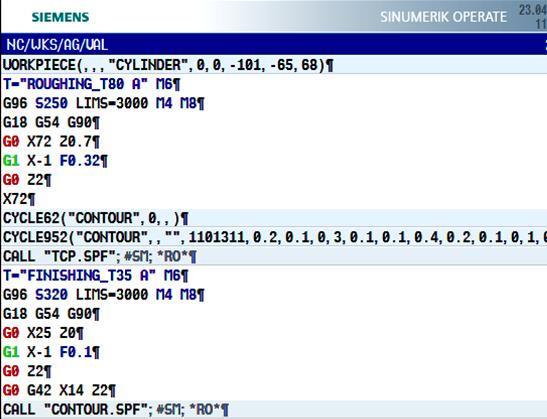

Черновое точение с подрезанием торца — с помощью резца T = ROUGHING _ T 80 A выполняется подрезание торца и обработка резаньем материала вдоль выделенного контура.

Выбор инструмента: в вертикальной панели нажимаем Выбрать инструмент далее нажимаем Список инстр. В появившемся окне выделяем нужный инструмент и нажимаем В программу. Выполняется возврат в окно редактора основной программы.

Далее выполняется ввод УП.

Для черновой обработки контура детали используется цикл CYCLE 95. Нажимаем в горизонтальной панели Обточ.конт., далее в вертикальной панели нажимаем CONTOUR, далее нажимаем Вызов контура и вводим в PRG: CONTOUR, нажимаем Перенести. Автоматически выполняется возврат в окно редактора, в котором высвечивается вызов контура.

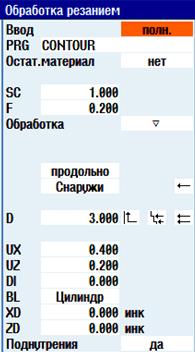

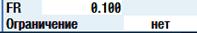

Далее нажимаем Назад, далее Обраб. резанием. В появившемся окне вводим заданные параметры.

После выполнения цикла черновой обработки выполняется вызов подпрограммы для отвода инструмента. Для этого на горизонтальной панели выбираем Разное, далее Подпрограмма. В появившейся директории выбираем подпрограмму TCP, нажимаем ОК.

Чистовое точение с подрезанием торца выполняется с помощью резца T = FINISHING _ T 35 A.

Выбор инструмента: в вертикальной панели нажимаем Выбрать инструмент далее нажимаем Список инстр. В появившемся окне выделяем нужный инструмент и нажимаем В программу. Выполняется возврат в окно редактора основной программы.

Далее выполняется ввод УП.

После подрезания торца и подвода в начальную точку выполняется вызов подпрограммы CONTOUR. Для этого на горизонтальной панели выбираем Разное, далее Подпрограмма. В появившейся директории выбираем подпрограмму CONTOUR, нажимаем ОК.

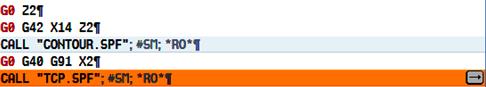

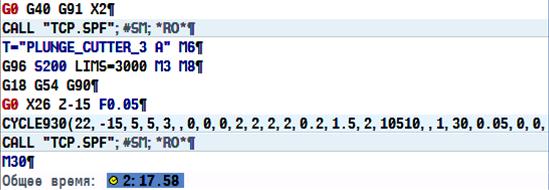

Далее вводим следующий фрагмент программы и вызываем подпрограмму TCP.

Точение канавки выполняется с помощью резца T = PLUNGE _ CUTTER _3 A.

Выполняется ввод УП.

Для точения канавки используется цикл CYCLE 93. Нажимаем в горизонтальной панели Обточ., далее в вертикальной панели нажимаем Выточка. Выбираем прямоугольную и задаем параметры.

Далее вызываем подпрограмму TCP и конец программы.

Управляющая программа обработки детали.

Подпрограмма обработки детали

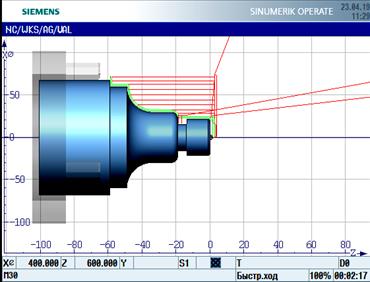

Для запуска моделирования необходимо нажать горизонтальную клавишу Моделирование.

После загрузке моделирования выберете на вертикальных клавишах Вид 3 D. Нажать стрелку и выбрать Показ.тр.ин-та позволяет контролировать процесс обработки детали для последующей корректировки.

Теоретический материал для разработки управляющей программы обработки детали на токарном станке с УЧПУ «Sinumerik 840 D»

Источник: infopedia.su

Команды Siemens Sinumerik STOPRE, MSG, WHILE и другие

Одна из возможностей Sinumerik 840D cnc control заключается в том, что Sinumerik 840D выполняет предварительную обработку команд программы обработки детали перед их выполнением.

Проще говоря, Sinumerik 840D читает быстрее, чем станок с ЧПУ.

Это означает, что sinumerik 840D опережает чтение программы с ЧПУ. Вы нажимаете кнопку запуска цикла, и машина с ЧПУ запускается, система управления с ЧПУ sinumerik 840D может прочитать всю программу ЧПУ, но фактическая машина с ЧПУ отстает.

Все это означает, что sinumerik 840D работает быстрее, чем настоящий станок с ЧПУ.

У этой стратегии есть свои преимущества и недостатки.

Sinumerik 840D с упреждающим чтением. Преимущества

Когда sinumerik 840D прочитал программу с ЧПУ, он может работать более плавно. Элемент управления ЧПУ уже знает, что делать дальше, или, если есть какие-либо сложные вычисления, система управления уже решила их, и станок с ЧПУ может обрабатывать сложные профили плавнее.

Sinumerik 840D с упреждающим чтением. Недостатки

Но у этой стратегии есть недостатки. Станок с ЧПУ позади, а ЧПУ далеко впереди.

Таким образом, может возникнуть опасность чтения неправильного значения, если мы используем переменные (параметры R) в нашей программе с ЧПУ. Предположим, вы инициализировали локальную переменную с некоторым значением, а позже в программе cnc вы обновляете ту же локальную переменную с другим значением.

Итак, если машина с ЧПУ отстает и еще не прочитала первое значение локальной переменной, а элемент управления ЧПУ работает быстрее и пересек блоки ЧПУ, которые обновили значение локальной переменной. Когда машина с ЧПУ будет читать значение локальной переменной, это будет неправильное значение, потому что элемент управления ЧПУ сначала инициализировал значение, а затем обновил значение. Но поскольку машина с ЧПУ была позади, она может прочитать первое значение и получить обновленное значение.

Решение

Siemens Sinumerik 840D имеет команду программы обработки детали STOPRE (Остановить чтение).

Команда STOPRE Siemens Sinumerik очищает все данные упреждающего чтения.

Таким образом, всякий раз, когда станок с ЧПУ выполняет команду STOPRE, система ЧПУ Sinumerik 840D очищает все данные упреждающего чтения. Итак, теперь станок и ЧПУ находятся в одной точке в программе.

Пока команда STOPRE завершается, Sinumerik 840D снова запускает опережающее чтение, пока программа с ЧПУ не завершится или машина с ЧПУ снова не выполнит STOPRE.

STOPRE Команда Siemens Sinumerik. Использование

STOPRE Команда Siemens Sinumerik очень важна, она решает указанную выше проблему с локальной переменной очень простым способом.

Еще одно использование команды STOPRE Siemens Sinumerik — это когда мы взаимодействуем с частями оборудования станков с ЧПУ, такими как патрон, задняя бабка и т. д.

Команда Sinumerik MSG для отображения сообщений оператору ЧПУ

Используя команду Siemens Sinumerik MSG (), любую строку символов из программы обработки детали можно вывести как сообщение оператору.

Эти сообщения могут быть любого типа от информационных до сообщений отображения критических данных в реальном времени.

Пример программ ЧПУ с оператором Sinumerik MSG:

MSG («Первая строка программы») G54 …

Удалить сообщение с помощью Sinumerik MSG

Фактическое сообщение можно удалить, запрограммировав MSG () без текста сообщения.

Если не удалить, надпись остается до появления следующего сообщения.

Или сообщения автоматически удалялись при завершении программы.

Переменный дисплей с Sinumerik MSG

MSG(«Position:»

N20 MSG («X-position»

Отображение параметра R с MSG

N10 R12=$AA_IW [X]; Current position of the X axis in R12. N20 MSG(«Check position of X axis»

Когда использовать Sinumerik MSG

Обычно сообщения используются для отображения некоторой полезной информации для оператора ЧПУ, поэтому иногда команда M00 Program Stop используется в следующей строке, чтобы оператор cnc станка действительно знал, что произойдет, и, если он готов, он должен нажать кнопку Cycle-Start снова из Панели оператора, чтобы продолжить выполнение программы.

N3000 MSG («Starting Tapping Operation») N3010 M00 N3020 MSG()

Сообщения MSG могут использоваться только для информирования оператора ЧПУ о текущей операции.

N87 MSG («tapping») N88 CYCLE. ; Tapping cycle. N898 MSG()

SINUMERIK 840D Команда программирования WHILE

Существует несколько структур управления, которые можно использовать в программировании Sinumerik 840D, например:

Вот пример программирования с ЧПУ, который показывает использование команды WHILE

G01 G90 X0 Z10 F1000 WHILE $AA_IM[X]

Объяснение программы ЧПУ

Эта программа с ЧПУ вырезает паз (можно использовать для сверления) на лицевой стороне детали. Программа ЧПУ начинается с x0 и доходит до x100 каждый раз, когда по оси x делается рез, равный 10.

G01: линейная интерполяция

G90: абсолютное программирование

G91: инкрементное программирование

Первый программный блок с ЧПУ переводит инструмент в исходное положение. Это ось x x0 и ось z z10.

Второй программный блок ЧПУ проверяет, меньше ли текущее положение оси X или равно 100 с помощью системной переменной sinumerik 840D, и запускает цикл WHILE.

Тогда перемещение инструмента будет по оси x 10 от текущей позиции. (Поскольку активно G91 инкрементное программирование, инструмент будет перемещаться, принимая текущую позицию инструмента в качестве точки отсчета (или начальной точки).)

Затем наше перемещение инструмента -20 по оси z (теперь активно G90 Absolute Programming, поэтому инструмент будет перемещаться относительно нулевой точки заготовки.)

Теперь снова инструмент вернется на z5

ENDWHILE завершает цикл WHILE

Таким образом, программа будет повторяться снова и снова, пока оператор, заданный с WHILE, не станет FALSE.

Команды Siemens Sinumerik DIAMOF, DIAMON, DIAM90

Ось X (поперечная ось) токарного станка с ЧПУ запрограммирована как измерение диаметра. При необходимости в программе можно переключиться на определение размеров радиуса.

DIAMOF; Определение радиуса DIAMON; Определение диаметра DIAM90; Определение диаметра для G90 ; Определение радиуса для G91

Примеры DIAMOF DIAMON

Sinumerik CYCLE95 with DIAMOF

N110 G18 DIAMOF G90 G96 F0.8 N120 S500 M3 N130 T1 D1 N140 G0 X70 N150 Z160 N160 CYCLE95(«START:END»,2.5,0.8,0.8,0,0.8,0.75,0.6,1. ) N170 G0 X70 Z160 N175 M02 START: N180 G1 X10 Z100 F0.6 N190 Z90 N200 Z70 ANG=150 N210 Z50 ANG=135 N220 Z50 X50 END: N230 M02

Sinumerik CYCLE95 with DIAMON

N110 G18 G90 G96 F0.8 N120 S500 M3 N130 T1 D1 N140 G0 X140 N150 Z160 N160 CYCLE95(«START:END»,2.5,0.8,0.8,0,0.8,0.75,0.6,1. ) N170 G0 X140 Z160 N175 M02 START: N180 G1 X20 Z100 F0.6 N190 Z90 N200 Z70 ANG=150 N210 Z50 ANG=135 N220 Z50 X100 END: N230 M02

DIAMOF DIAMON DIAM90 Примеры

N10 G0 X0 Z0; Подвод к стартовой точке N20 DIAMOF; Вход диаметра выкл. N30 G1 X30 S2000 M03 F0.8; Переход в положение радиуса X30

N40 DIAMON; Размеры активного диаметра N50 G1 X70 Z-20; Перемещение в положение диаметра X70 и Z-20 N60 Z-30

N70 DIAM90; программирование диаметра для абсолютного размера ; программирование радиуса для инкрементального размера N80 G91 X10 Z-20; Инкрементальный размер N90 G90 X10; Абсолютные размеры

Siemens Sinumerik ANG = Угловая команда

Если конечные точки контура не указаны непосредственно на чертеже обработки, можно также использовать указание угла ANG =… для определения прямой линии.

ANG = может использоваться в плоскостях G17 G18 G19.

Положительные углы выравниваются против часовой стрелки.

ANG = Пример

N10 G18 G90 G96 F0.8 N20 S500 M3 N30 T1 D1 N40 G0 X140 Z160 N50 G1 X20 Z100 F0.6 N60 Z90 N70 Z70 ANG=150 N80 Z50 ANG=135 N90 Z50 X100 N100 G0 X200 Z200 N110 M30

G90 Модальная и немодальная команда AC

Что такое абсолютные измерения (абсолютное программирование)?

При абсолютных размерах или абсолютном программировании запрограммированная позиция всегда относится к нулевой точке действующей в данный момент системы координат (нулевая точка заготовки).

Абсолютные размеры G90 или абсолютное программирование — это модальный G-код. Siemens Sinumerik предоставляет команду AC (немодальные абсолютные размеры) для доступа к абсолютному положению отдельной оси.

G90 — Модальные абсолютные размеры

Если машинист хочет запрограммировать деталь в режиме абсолютного программирования, то лучший способ — использовать команду абсолютных размеров G90 (обычно называемую G-кодом абсолютного программирования G90).

G90 — это модальный G-код, поэтому он будет оставаться активным, пока вы не запрограммируете G-код G91 инкрементного программирования.

Формат модальных абсолютных размеров G90

AC — Немодальные абсолютные размеры

Но если вы программируете деталь в инкрементальном программировании (G91) и просто хотите получить доступ к одной или нескольким абсолютным координатам оси, тогда нет необходимости использовать команду G90, вы можете использовать команду Siemens Sinumerik AC (немодальные абсолютные размеры).

Команда Siemens Sinumerik AC (Абсолютные координаты) — это простой и быстрый способ доступа к немодальным абсолютным размерам для отдельной оси.

Немодальные абсолютные размеры (AC) также возможны для позиционирования шпинделя (SPOS, SPOSA) и параметров интерполяции (I, J, K).

AC — Немодальный формат абсолютных размеров

AC — Команда для активации немодальных абсолютных размеров

— Идентификатор перемещаемой оси

— Заданное положение перемещаемой оси в абсолютных размерах.

Пример программы с использованием команды AC ( )

N10 G90 G0 X45 Y60 Z2 T1 S2000 M3 ; Модальные Абсолютные размеры активны N20 G1 Z-5 F500; круговая интерполяция, центр круга в абсолютных коодинатах. N30 G2 X20 Y35 I=AC(45) J=AC(35) N40 G0 Z2 N50 M30

Таким образом, эта программа использует команду немодальных абсолютных размеров AC для доступа к размерам центральной точки окружности.

Источник: cnc-maniac.ru