Бытует мнение, что гидравлические испытания системы отопления это нечто заоблачно сложное и доступное только профессионалам, но это не совсем так. В частных домах опрессовка системы отопления может быть выполнена своими руками. Далее я расскажу как самому опрессовать систему в 2 вариантах и что для этого нужно. Плюс вы сможете скачать бланки актов на опрессовку.

Проведение гидравлических испытаний системы отопления является обязательной процедурой.

Общие сведенья и нормативы

В высотных многоквартирных домах опрессовка отопительной системы по нормам проводится весной после официального завершения отопительного сезона. После проверки составляется акт на испытание системы. Коммунальщикам нужно выявить поломки, чтобы потом за теплый период все это устранить.

Кстати если кому нужен официальный бланк гидравлических испытаний системы отопления скачать его можно «здесь» , кроме него там еще есть бланки по опрессовке холодного водопровода, а также других сопутствующих систем.

Организация безопасного проведения работ по гидравлическому испытанию трубопроводов и оборудования.

Официальный акт гидравлического испытания системы отопления (пример).

Частные дома не настолько ответственные объекты и здесь можно опрессовать ситему перед запуском или после замены каких-либо важных узлов системы отопления.

Гидравлическое испытание трубопроводов систем отопления выполняется примерно так:

- Для начала нужно отключить систему и слить воду;

- Котел, а особенно контролирующую и управляющую аппаратуру нужно отключить или как минимум изолировать;

- Дальше закачиваете в систему воду температура, которой должна быть до 45ºС;

- После этого можно подключать аппарат для повышения давления и нагнетать необходимый уровень. Делаем все потихоньку, иначе можно получить гидроудар;

- Правила гидравлического испытания системы отопления требуют выдержать давление не менее 10 мин.

Имейте в виду, любую систему можно испытывать только при плюсовой температуре в диапазоне от +5ºС, до +40ºС.

2 варианта гидравлических испытаний для частных домов

В частных домах нет настолько жестких требований, как в административных зданиях и сооружениях выше 3 этажей. Если там системы проверяют исключительно при помощи жидкостей, то в частном строительстве разрешено использовать воздух. Соответственно мы можем выбирать между гидро и пневмо опрессовкой.

Для любителей все делать по букве закона, а также для тех, кому нужно обоснование существуют официальные нормативы. Базовыми являются СНиП 41-01-2003 и СНиП 3.05.01-85. Кроме них можно ориентироваться на «Правила технической эксплуатации тепловых энергоустановок» № 115.

Проведение гидравлических испытаний системы отопления должно выполняться четко по инструкции.

Вариант № 1. Закачиваем воздух

Пневматические испытания это самый простой и едва ли не самый дешевый вариант. Он особенно хорош, если работы проводятся в зиму и вы не собираетесь въезжать в дом до весны. Расчет прост, стоит оставить воду хоть в одном секторе и систему порвет.

| Иллюстрации | Рекомендации |

|

Инструмент. |

Переходник состоит из нескольких узлов, сюда входят (смотрим на фото и считаем слева направо):

1. Сосок под шлангу для насоса;

2. Полуповоротный шаровый кран;

3. Прямой тройник с вкрученным манометром;

4. Еще один полуповоротный шаровый кран;

Подсоединяемся к сливному выводу, но вначале делаем следующее:

· Перекрываем вентили котла и управляющей системы, там в цепи есть клапан сброса давления;

· Отсоединяем радиаторы и глушим выводы, кстати материал по выбору радиаторов есть «здесь» ;

С автомобильного насоса придется скрутить переходник, после чего надеваем шлангу на сосок и фиксируем ее хомутом.

Когда давление установилось, первым перекрываем кран возле соска и отсоединяем насос.

Контролируем 30 мин и перекрываем кран, на который указывает стрелка. Через сутки еще раз проверяем давление.

Если в системе есть протечка, то давление упадет быстро. На следующий день, когда вы откроете вентиль, давление может либо упасть, либо повысится в пределах пол-атмосферы, это нормально и вызвано перепадом температур.

В случае, когда давление явно упало, найти повреждение можно мыльной губкой. Просто намыливаете все соединения и смотрите, где появятся мыльные пузыри.

Воздух при таком давлении никак не может повредить системе, поэтому система в таком положении может стоять хоть несколько лет. Некоторые хозяева практикуют постановку системы под воздух во время отделочных работ, так если где-то случайно систему пробьют, к примеру, гвоздем, воздух зашипит и все можно вовремя устранить.

Вариант № 2. Опрессовываем водой теплый пол

Теперь поговорим о том, как делаются настоящие гидравлические испытания системы. В общем и целом инструкция похожа на пневматические испытания, но есть нюансы. Для примера я взял теплый пол, потому что с ним работать сложнее, чем с обычным трубопроводом.

Теплый пол желательно опрессовывать именно водой, а для этого нужен гидравлический опрессоврщик, хватит модели на 12 л.

В распределительном шкафу у нас 2 гребенки с вентилями, одна на подаче, одна на обратке. Плюс циркуляционный насос.

· При полностью перекрытых вентилях, пускаем воду на гребенку подачи;

· Контролируем, чтобы обратка была открыта;

· По очереди открываем вентили подачи;

Когда контуры у нас заполнились, открываем центральный кран обратки и ждем, когда из него потечет вода.

· Подключаем опрессовщик с водой и нагнетаем давление, как на фото;

· Давление у нас пока только на вводной гребенке;

· Ждем 5 минут и по очереди начинаем давать давление на контура;

· Открываем вентиль обратки контура и за ним не спеша открываем вентиль подачи этого же контура;

· Естественно давление будет колебаться, поэтому придется регулярно подкачивать.

После постановки под давление наблюдаем полчаса. Если все в порядке запускаем циркуляционный насос и гоняем систему еще полчаса.

Инструкция предписывает, чтобы при проверке давление было в полтора раза выше рабочего, но я советую нагнетать в 3 раза выше рабочего. Если есть проблемы, то лучше пусть они «вылезут» сейчас, нежели когда зальется бетонная стяжка теплого пола.

Вывод

Я не стану утверждать, что описанные выше способы полностью соответствуют ГОСТам, но они проверены на практике и нормально работают. На видео в этой статье показано как это делают другие мастера, но в общем и целом технология одинаковая. Если остались вопросы или есть что добавить, пишите в комментарии, постараюсь помочь.

Источник: proekt-remonta.ru

Рекомендуемые формы таблиц обработки результатов испытаний

Расходы воды у потребителей при испытаниях. Форма 1

Расчетный расход воды, м 3 /ч

Расход воды при испытаниях, м 3 /ч

Распределение потерь напора по участкам сети. Форма 2

Контрольные точки ветви начальная -конечная

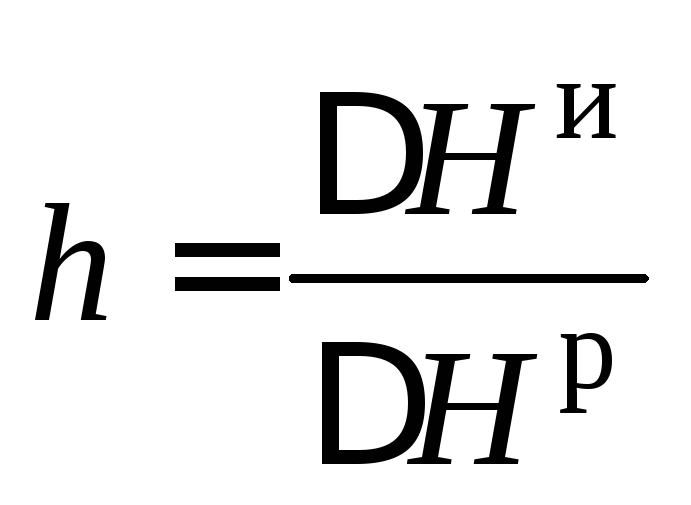

Расчетные потери напора на ветви, Н р , м

Потери напора при испытаниях, Н и , м

Расчетные потери напора на участке, , м

Потери напора при испытаниях, , м

Гидравлические характеристики участков по результатам испытаний. Форма 3

Длина L, м

Внутренний диаметр Dв, мм

Сумма коэффициентов местных потерь

Расход воды V, м 3 /ч

Общая скорость w, м/с

Общая потеря напора Н, м

Гидравлическое сопротивление S, (мч 2 ) 6

Коэффициент гидравлического трения

Эквивалентная шероховатость Кэ, мм

Пример проведения испытаний тепловой сети на гидравлические потери

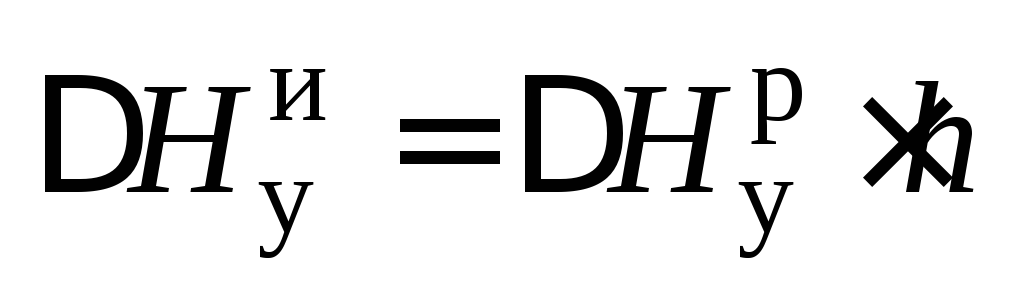

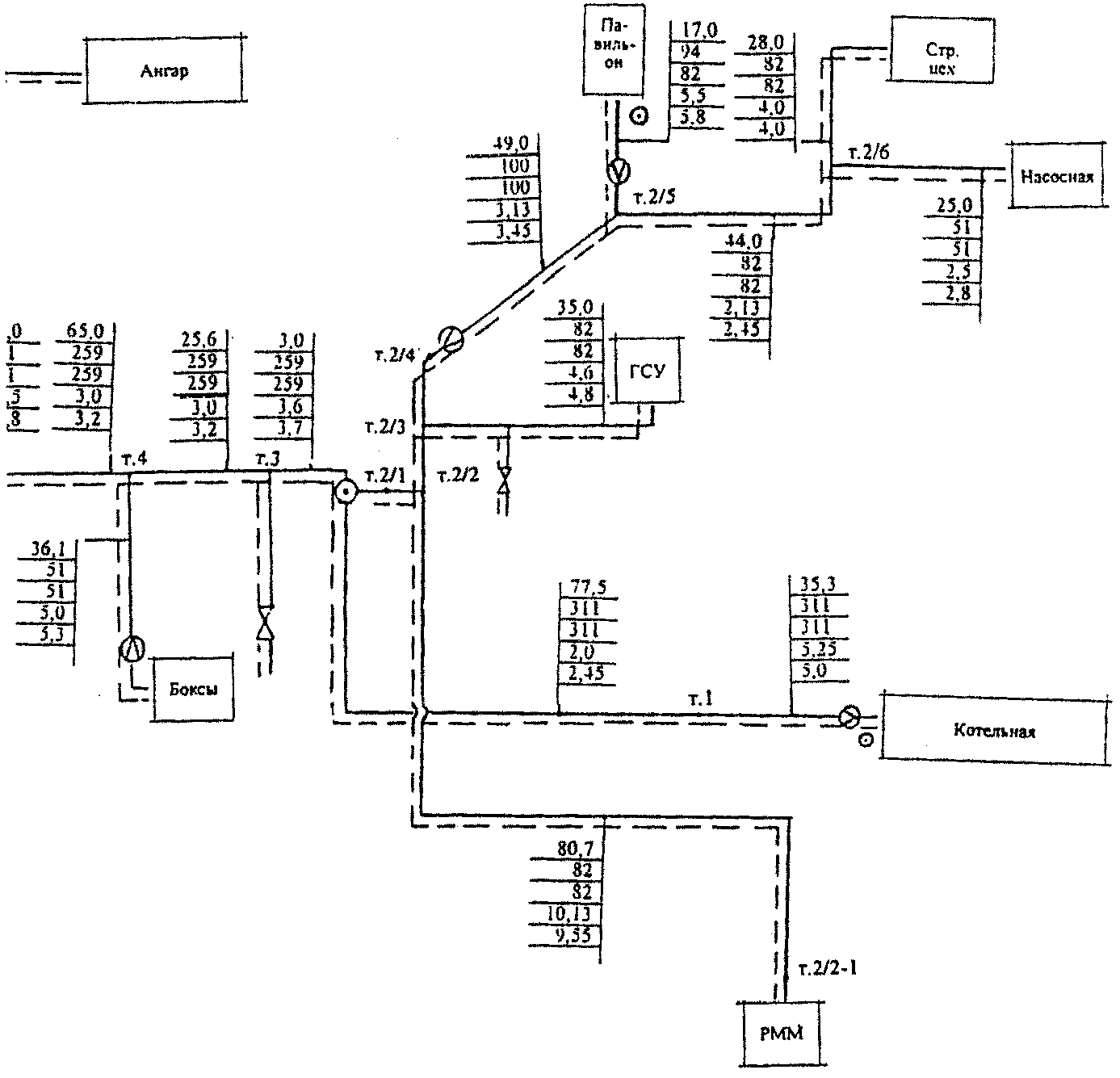

На основании разработанной методики были проведены испытания на гидравлические потери тепловой сети системы теплоснабжения промышленного предприятия с присоединенной расчетной тепловой нагрузкой 8,47 МВт (7,28 Гкал/ч) и диаметром трубопроводов на головных участках сети Dy 300 мм.

Источник теплоснабжения — водогрейная котельная.

Задача испытаний — определение фактических гидравлических характеристик трубопроводов тепловой сети: фактических гидравлических сопротивлений участков и величин эквивалентной шероховатости труб.

Расчетная схема испытываемой сети представлена на рисунке Д.1. В соответствии с разделом 3 на схеме приведены:

— наименование узлов (камер);

— внутренние диаметры трубопроводов и длины участков по подающей и обратной линиям;

— места присоединения абонентов и суммарные расчетные расходы воды на абонентские вводы;

— сумма коэффициентов местных сопротивлений по подающей и обратной линиям;

— точки (камеры), в которых установлены манометры;

— точки, в которых установлены штатные расходомерные устройства, а также места установки ультразвуковых расходомеров;

— перемычки между магистралями и места расположения отсекающих задвижек.

Основные характеристики участков трубопроводов и присоединенных потребителей тепла приведены в таблицах Д.1 и Д.2. Расчетные расходы воды у потребителей определены на основании проектных данных по расчетным тепловым нагрузкам при принятом в тепловой сети температурном графике 105-70 °С.

При испытаниях измерения расходов воды на источнике тепла на некоторых крупных ответвлениях производились при помощи калиброванных переносных ультразвуковых расходомеров с накладными датчиками Portaflow МК II с точностью — измерений 2,0-3,0%.

У некоторых потребителей установлены узлы учета SA-94/1 фирмы ASWEGA с электромагнитными (индукционными) расходомерами на подающей линии с точностью измерения расходов 2,0%.

— длина трубопровода, м;

— внутренний диаметр трубопровода по .подающей линии, мм;

— внутренний диаметр трубопровода по обратной линии, мм;

— сумма коэффициентов местных потерь по подающей линия;

— сумма коэффициентов местных потерь по обратной линии;

— места установки манометров;

— места установки расходомеров.

Рисунок Д.1 — Расчетная схема испытываемой тепловой сети.

У потребителей тепла, расходы воды на которых непосредственно не измерялись, эти расходы определялись распределением измеренных на ответвлениях суммарных расходов на участках в соответствии с расчетной тепловой нагрузкой (расчетным расходом воды).

Для измерения давлений использовались пружинные образцовые манометры МО класса точности 0,4 с различными диапазонами измеряемого давления.

Расходы измерялись на трубопроводах подающей линии, давления в контрольных точках — и в подающей и в обратной линиях.

Выбором мест установки манометров (контрольных точек) разбивают сеть на ветви, на которых и производится сопоставление фактических потерь напора с расчетными. Контрольные точки выбирались на основании предварительных гидравлических расчетов; было установлено 7 контрольных точек (включая коллектора котельной), которые разбивают сеть на 12 ветвей.

Места установки расходомеров и манометров приведены на расчетной схеме (см. рисунок Д.1).

Нивелировка трассы не проводилась и для получения достоверных данных о поправках на высоту установки манометров перед началом испытаний были проведены измерения давлений при статическом режиме. По результатам этих измерений определены поправки в показаниях манометров по отношению к манометру, установленному на всасе сетевых насосов источника тепла.

Давления при статическом режиме и соответствующие поправки приведены в таблице Д.3. Утечек воды в сети при статическом режиме практически не было — величина подпитки составляла 0,0002 т/ч. .

Испытания проводились при эксплуатационном гидравлическом режиме работы тепловой сети и неработающих котельных агрегатах перед началом отопительного периода.

Измерения температуры производились в подающем и обратном коллекторах источника тепла с точностью 1 °С и составляли в период стабильного режима испытаний в среднем по подающей и обратной линиям 23 °С. Поскольку температуры в подающей и обратной линиях были одинаковыми, а утечка практически отсутствовала, то расходы воды в подающей или обратной линиях при проведении расчетов также принимались одинаковыми.

Измерения давлений и расходов в контрольных точках производились в соответствии с настоящей методикой. Осредненные результаты измерения давлений (напоров) и расходов воды в сети и на абонентских вводах приведены в таблицах Д.4 и Д.3.

Из таблицы результатов измерений давлений следует, что потери напора по подающей линии ветви от т. 10 до ЦТП значительно меньше возможной точности измерений, поэтому в дальнейшем гидравлические характеристики участков подающей линии этой ветви приняты равными расчетным значениям.

В таблице Д.6 приведены расходы воды на абонентские вводы, определенные на основании расчетных нагрузок, а также и полученные в результате испытаний: непосредственными измерениями или распределением пропорционально расчетным значениям расходов воды, измеренных на ветвях сети и на источнике тепла.

При полученных значениях расходов воды у потребителей, располагаемом напоре на источнике тепла и расчетных гидравлических характеристиках участков проведен гидравлический расчет испытываемой сети и определены расчетные потери на участках и ветвях, а также полные напоры в узлах сети. Результаты гидравлического расчета для подающей и обратной линий сети приведены в таблицах Д.7 и Д.8.

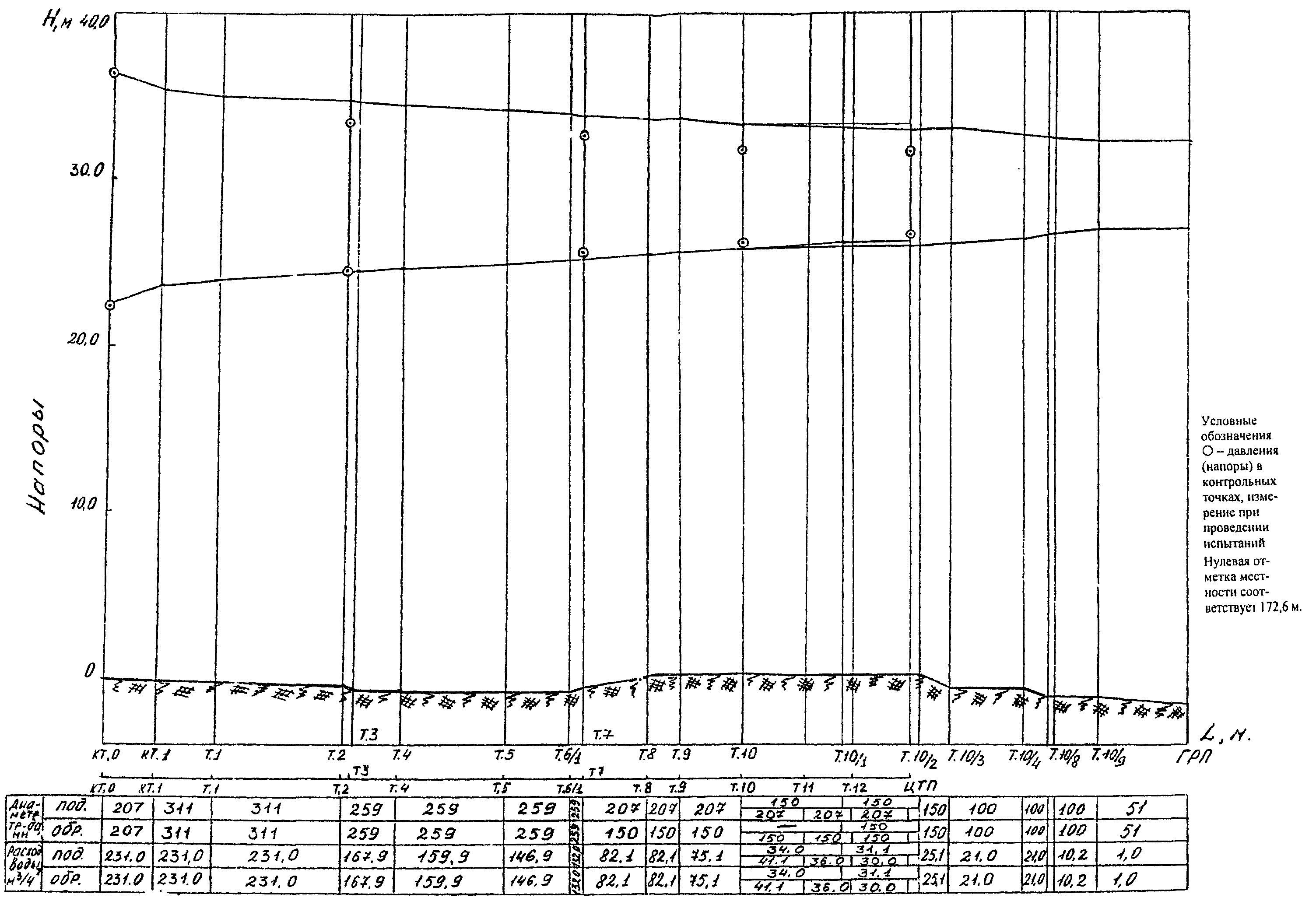

Пьезометрический график расчетного гидравлического режима приведен на рисунке Д.2. Там же точками показаны измеренные при проведении испытаний давления (напоры) в контрольных точках.

Сопоставление расчетных и измеренных потерь напора на ветвях и результаты расчета фактических гидравлических потерь напора на участках испытываемой сети приведены в таблице Д.9.

Как следует из результатов сопоставления, отношение измеренных потерь напора на ветвях к расчетным h не превышает 1,15. Прямые измерения расходов при испытаниях в сумме составляют более 60% расчетной присоединенной нагрузки потребителей. Поэтому второй этап испытаний не проводился.

Фактические гидравлические характеристики участков испытываемой тепловой сети, включая коэффициенты гидравлического трения и величину эквивалентной шероховатости Кэ, приведены в таблице Д.10.

Полученные в результате испытаний коэффициенты эквивалентной шероховатости трубопроводов в целом по тепловой сети превосходят рекомендуемое в СНиП значение, равное 0,5 мм, несмотря на значительную протяженность переложенных участков. Кроме того, полученные значения Кэ не соответствуют характерным их изменениям, обусловленным различными сроками эксплуатации трубопроводов.

Такое состояние может объясняться прежде всего загрязнением тепловой сети, возникшем при перекладке и подключении новых трубопроводов. Поэтому в качестве основного мероприятия по снижению гидравлических потерь следует рекомендовать гидропневматическую промывку тепловой сети.

Рисунок Д.2 — Пьезометрический график испытываемой тепловой сети

Источник: studfile.net

Как провести гидравлические испытания трубопроводов системы отопления и составить акт

Правильной сборки магистрали будет недостаточно для того, чтобы она максимально продуктивно и надежно функционировала. Гидравлические испытания системы отопления являются незаменимыми при пусконаладочных работах.

Но процедуру необходимо производить согласно установленным нормам и требованиям, подобные мероприятия нужны не только в момент первого ввода в эксплуатацию, но и перед началом отопительного сезона.

Гидроиспытания трубопроводов отопления— это процесс, который проводят после обвязки труб, перед запуском системы отопления, для того, чтобы определить, выдержит ли система требуемое давление и нет ли утечек.

Я объясню, с какой целью проводятся подобные манипуляции, и затрону подготовительный этап, прочность труб, давление. Не менее интересно будет узнать нюансы по составлению документов и подробный алгоритм действий профессионалов.

Требования по нормам к гидроиспытаниям отопления

Согласно документу СНиП 41-01 от 2003 года подобный процесс для водяных систем отопления разрешено производить при плюсовой температуре в постройке. Система должна функционировать максимально продуктивно и выдерживать давление жидкости в 0,6 МПа, в противном случае разгерметизации и повреждений некоторых узлов не избежать.

Трубопроводы и арматура вместе с устройствами не должны подвергаться предельным величинам давления, которые были предусмотрены при монтаже. Гидростатические испытания предполагают использование нагрузки, равной 1.5 рабочего состояния системы, но не менее 0.2 Мпа, по отношению к нижней части трубопровода.

Работу можно считать удачной, если все коммуникации продержатся 10 минут, давление в этот период не должно упасть больше чем на 0.02 Мпа.

Цель испытаний

Магистраль необходимо проверить на целостность и герметичность, именно для этого была разработана система, тестирование труб и составляющих позволяет своевременно обнаружить зазоры в резьбовых сгонах и оценить плотность соединений отопления или горячего водоснабжения.

Без подобных действий рассчитывать на минимальную угрозу от протечек и затоплений помещений нельзя. Прежде чем запустить магистраль в эксплуатацию, проводят проверку, этот процесс является обязательным для реализации.

Технология гидравлических испытаний трубопроводов

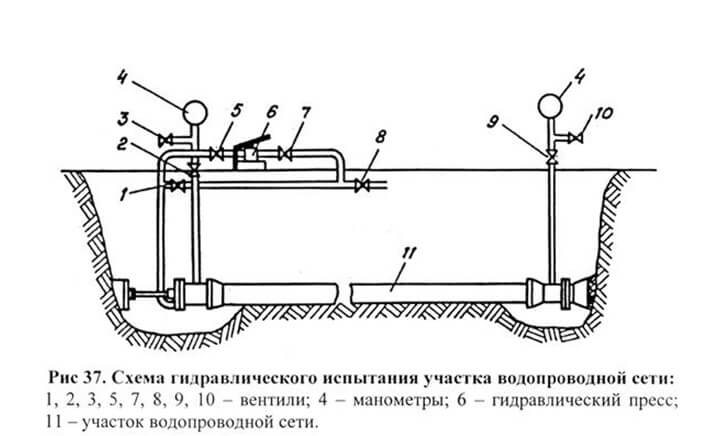

Использование жидкости для процесса является достаточно популярным методом, с помощью таких манипуляций получится испытать все контуры системы.

Воду закачивают через специальный кран, который расположен в нижней части труб. Для работ не запрещается использовать автоматические насосы, можно применять и ручные экземпляры, подключенные к водопроводу.

Высокие показатели обнаружения возможных эксцессов являются главной положительной стороной этого метода, выполнить манипуляции также получится без особого труда. Визуально можно выявить скопления жидкости в слабых местах и устранить неполадки в магистрали, что достаточно удобно и практично.

Подготовительные работы

Существуют специальные опрессовочные насосы, это оборудование подготавливается в первую очередь. Есть как ручные модели, так и электрические образцы, специалисты выбирают максимально удобный вариант исполнения для проведения проверки. А также нужно использовать в процессе манометр, чтобы контролировать изменения, ведь некоторые агрегаты способны нагнетать от 40 до 100 бар.

Опрессовочный насос

Минэнерго обращает внимание на правильный подход к исполнению процедуры промывки, а класс точности приспособления для замера не должен быть ниже 1,5. Длина окружности, является важной в процессе, корпус стоит подбирать с учетом данных, превышающих 160 мм.

Определение прочности и герметичности

Чтобы выявить проблемные участки, в обязательном порядке процедуру проводят при рабочем давлении, методом простукивания молотком закругленной формы производится визуальный осмотр. Когда дело касается труб из цветных металлов, применяется деревянный экземпляр весом не более 0.8 кг.

Удовлетворительными, испытания на прочность и герметичность можно считать, если давление во время выдержки не упало ниже установленной нормы, данные необходимо смотреть на манометре. Сварные швы, соединения и прочие фитинги должны быть сухие, при обнаружении подобных проблем все эксцессы устраняются, а работу необходимо проводить повторно для получения акта гидравлического испытания.

Проведение испытаний

Подробный алгоритм действий достаточно прост, важно придерживаться последовательности произведения манипуляций, выглядит все так:

- С помощью опрессовщика необходимо наполнить весь контур водой, которая должна быть не ниже 45 градусов. Воздух стравливается через специальные краны, их называют отводчики.

- Нагнетание продолжается 10 минут, на протяжении этого времени нужно совершить визуальный осмотр арматуры, стыков, швов и подключения.

- Напор можно повысить до максимума, и удержать определенное время, нельзя не отметить изделия из полимерных материалов, давление в них нужно оставит на 30 минут, для более качественного произведения манипуляций.

- С помощью манометра можно выявить отклонения показаний, если они в норме, то результат работы стоит считать удовлетворительным.

После подобных манипуляций эксплуатировать систему получится максимально продуктивно, все участки являются пригодными к использованию. В противном случае нюансы следует устранить, при проявлении подтеков, скопления жидкости узел или отрезок трубы заменяют.

Давление при проведении испытаний трубопроводов

К этому моменту стоит отнестись серьезно, ведь существуют некоторые требования, которые стоит учитывать и выполнять. Дело обстоит так:

- Для стальных труб с показателями в 4 кгс/см2 и экземпляров со стенкой, позволяющей работать при температуре выше 400 градусов, выдерживается 1.5 рабочего давления, но не меньше 2 кгс/см2.

- При показателях в 5 кгс/см2, достаточно 1.25.

- Чугунные, стеклянные, пластиковые, 1.25.

- Трубы из цветных металлов потребуют давления в 1 кгс/см2.

- Фаолитовые образцы 0.5 кгс/см2.

Максимально востребованными для проведения работы считаются плунжерные насосы передвижного образца. Поршневые ручные агрегаты также можно использовать, прессы, приводы шестеренчатого типа и эксплуатационные модели отлично подойдут для нагнетания необходимых показателей.

Составление документов

Хозяину частной постройки потребуется обратиться в районные отделения, тогда как жители многоквартирных построек могут рассчитывать на помощь в этом вопросе от коммунальных предприятий. При заполнении заявки необходимо внимательно отнестись ко всем пунктам, сведения вносятся в точности с реальностью, адрес также необходим. В бланк акта обязательно вписываются данные о том, кто производил проверку, организация предоставляет бумаги с утвержденной подписью от главного энергетика.

Акт на гидравлическое испытание системы отопления

Образец акта можете скачать здесь.

После заполнения шапки в документ вносится информация о приемочной комиссии, в нее входят:

- Заказчик.

- Подрядчик.

- Представитель монтажной организации.

Последовательно заполняется графа фамилия, имя, должность, такие манипуляции производятся с каждым членом комиссии. Обязательно упоминается факт того, что были произведены именно гидравлические испытания, после чего переходят к следующей части нормативного документа.

Блок, касающийся непосредственных работ, заполнить не составит труда, алгоритм действий прост:

- Давление, которое было выдержано при проверке, эти данные указываются в двух вариантах: кгс/см2 и Мпа.

- Падение показателей в течение процесса.

- Наличие эксцессов, дефектов, которые обнаружили специалисты.

Выводы основываются на реальных фактах, смонтированная система может либо соответствовать требованиям или нет. После прохождения проверки все присутствующие ставят подписи, подтверждая подлинность акта гидростатического испытания. Процесс нельзя назвать сложным, но существуют свои нюансы, которые стоит учесть еще задолго до целенаправленных действий.

Специалисты советуют заниматься вопросом до начала отделочных работ, ведь гидравлические испытания системы отопления могут пройти неудачно. Ремонтные работы декоративного характера обязательно пострадают, на устранение последствий уйдет не только время, но и лишние средства.

Как только по результатам проверок будет составлен акт, можно продолжать строительство или реконструкцию помещений, если здание находится на этой стадии. Подробно ознакомиться с документом можно достаточно легко, нужно лишь взглянуть на пример заполненного акта гидравлического испытания трубопроводов систем отопления.

Пример заполненного акта гидравлического испытания тепловой сети

Заполненный акт можете скачать по этой ссылке.

Источник: kotle.ru