Имеются два цикла нарезания резьбы метчиком G84 и G74 (реверсивное резьбонарезание). G84 используется для правосторонних метчиков, а G74 для левосторонних (с обратным нарезанием левой резьбы). Оба цикла позволяют программисту специфицировать обычное резьбонарезание и жесткое нарезание резьбы. Программист выбирает соответствующий способ резьбонарезания, в зависимости от требований к выполняемой операции. Программист должен быть уверен в том, что запрограммированные параметры образуют цикл, выполняющий операцию без перегрузки инструмента. Ось Z и шпиндель реверсируются после достижения метчиком программируемой глубины Z.

Способ программирования циклов резьбонарезания изменяется в зависимости от использования абсолютного (G90) или инкрементного (G91) программирования. Положение инструмента в конце каждого цикла управляется программой обработки детали с использованием команд G98 и G99.

Режимы нарезания резьбы метчиком

Резьбонарезание в плавающем патроне

Обычное нарезание резьбы метчиком требует использования плавающего резьбонарезного патрона. Скорость подачи программируется для согласования скорости шпинделя и скорости подачи оси Z.

Стандартный цикл нарезки резьбы по G76 для стойки FANUС (симулятор станка с ЧПУ)

Жесткое нарезание резьбы метчиком

Выполняется с помощью интерполяции между осью Z и шпинделем. Когда действует режим жесткого нарезания резьбы, шпиндель вращается на один оборот, когда ось Z подается на расстояние, равное шагу метчика. Это устраняет необходимость в плавающем резьбонарезном патроне, этот режим обеспечивает высокоскоростное, высокопрецизионное резьбонарезание.

Режим жесткого нарезания резьбы метчиком запускается, командой М29. М29 и скорость шпинделя программируются в блоке, предшествующем циклу нарезания резьбы метчиком.

N____ G74/G84 X__ Y__ Z__ R__ F__ K__;

Скорость подачи при нарезании резьбы метчиком может быть задана в мм/мин или мм/об.

Если скорость подачи задана командой G94 в мм/мин, тогда скорость подачи рассчитывается с помощью формулы:

F (скорость подачи) = P (шаг резьбы) * S (скорость шпинделя)

Если скорость подачи задана командой G95 в мм/об, тогда скорость подачи равна шагу нарезаемой резьбы:

F (скорость подачи) = P (шаг резьбы)

Циклы нарезания резьбы метчиком

Цикл G74 используется нарезания левосторонней резьбы. В этом случае при каждой подаче оси Z на значение шага метчика, шпиндель поворачивается на один оборот. Когда метчик достигает дна отверстия, шпиндель начинает вращаться в обратную сторону и выводит метчик из отверстия.

Система ЧПУ самостоятельно синхронизирует подачу и скорость вращения шпинделя во избежание повреждения резьбы и поломки инструмента. Код G84 вызывает цикл правостороннего нарезания резьбы. Формат цикла аналогичен формату G74. Единственная разница между двумя циклами заключается в направлении вращения шпинделя рис. 20.

G74 или G84 X Y Z R P Q F К

X, Y = координаты положения отверстия.

Z = расстояние от точки R до дна отверстия.

R = расстояние от точки старта цикла до начальной точки сверления.

Многопроходный резьбовой цикл

Р = выдержка времени.

Q = глубина резания за проход (если потребуется).

F = скорость рабочей подачи.

К = количество повторных сверлений в случае симметрично расположенных отверстий.

Рис. 20. Циклы нарезания резьбы метчиком G74, G84

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T11 M6; (TAP) Смена инструмента

N40 G43 H11; Активация коррекции на длину инструмента

N50 G00 X250. Y-80.; Быстрое перемещение в положение XY

N60 S550 M3; Включение вращения шпинделя по ЧС со скоростью 550 об/мин

N70 G00 Z1. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G74 G98 Z-15. R.1 P500 F1.5; Установка режима G98, определение и выполнение цикла G74

N80 G84 G98 Z-15. R.1 Р500 F1.5; Установка режима G98, определение и выполнение цикла G84. Нарезание резьбы 1-го отверстия.

N90 X-250. Y30.; Нарезание резьбы 2-го отверстия. Возврат на точку R.

N100 X500.; Нарезание резьбы 3-го отверстия. Возврат на точку R.

N110 G98 Y-450.; Нарезание резьбы 4-го отверстия. Возврат на исходный уровень.

N120 G80; Отмена цикла

Примеры программ на применение стандартных циклов

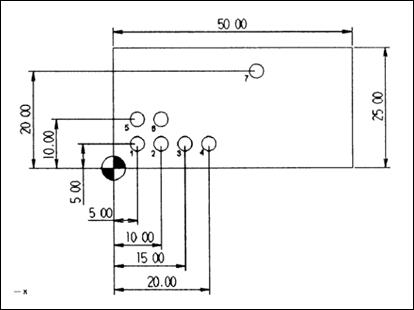

Необходимо просверлить 7 отверстий диаметром 3 мм и глубиной 6,5 мм.

N10 G21 G54; Активация рабочей системы координа

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL 3) Смена инструмента, сверла 3мм

N40 G43 H1; Активация коррекции на длину инструмента

N50 G00 X5. Y5.; Быстрое перемещение в положение XY

N60 S1000 M3; Включение вращения шпинделя по ЧС со скоростью 1000 об/мин

N70 G00 G94 Z10. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G81 G99 Z-6.5 R1. F45; Установка режима G99, определение и выполнение цикла G81, сверление 1-го отверстия

N90 X10.; Сверление 2-го отверстия. Возврат на точку R.

N100 X15.; Сверление 3-го отверстия. Возврат на точку R.

N110 X20.; Сверление 3-го отверстия. Возврат на точку R.

N120 X5. Y10.; Сверление 3-го отверстия. Возврат на точку R.

N130 X10.; Сверление 3-го отверстия. Возврат на точку R.

N140 X30. Y20; Сверление 4-го отверстия. Возврат на R.

N150 G80; Отмена цикла

N160 G00 Z100.; Перемещение на 100мм

N170 M9 M5; Выключение охлаждения и останов шпинделя

N180 G91 G28 Z0.; Возврат в исходную позицию по Z

N190 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N200 M30; Конец программы

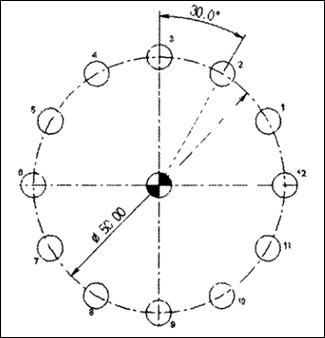

Необходимо просверлить 12 отверстий диаметром 5 мм и глубиной 40 мм. предварительно выполнив операцию центрования отверстий.

| № отверстия | Координата отв. по X | Координата отв. по Y |

| 21.651 | 12.5 | |

| 12.5 | 21.651 | |

| 25. | ||

| -12.5 | 21.651 | |

| -21.651 | 12.5 | |

| -25. | ||

| -21.651 | -12.5 | |

| -12.5 | -21.651 | |

| -25. | ||

| 12.5 | -21.651 | |

| 21.651 | -12.5 | |

| 25. |

N10 G21 G54; Активация рабочей системы координат

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL 3) Смена инструмента, сверла 3мм

N40 G43 H1; Активация коррекции на длину инструмента

N50 G00 X21.651 Y12.5; Быстрое перемещение в положение XY

N60 S1200 M3; Включение вращения шпинделя по ЧС со скоростью 1200 об/мин

N70 G00 G94 Z2. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G81 G99 Z-8. R1. F70.; Установка режима G99, определение и выполнение цикла G81, центровка 1-го отверстия

N90 X12.5 Y21.651; Центровка 2-го отверстия. Возврат на точку R.

N100 X0. Y25.; Центровка 3-го отверстия. Возврат на точку R.

N110 X-12.5 Y21.651; Центровка 4-го отверстия. Возврат на точку R.

N120 X-21.651 Y12.5; Центровка 5-го отверстия. Возврат на точку R.

N130 X-25. Y0.; Центровка 6-го отверстия. Возврат на точку R.

N140 X-21.651 Y-12.5; Центровка 7-го отверстия. Возврат на R.

N150 X-12.5 Y-21.651; Центровка 8-го отверстия. Возврат на точку R.

N160 X0. Y-25.; Центровка 9-го отверстия. Возврат на точку R.

N170 X12.5 Y-21.651; Центровка 10-го отверстия. Возврат на точку R.

N180 X21.651 Y-12.5; Центровка 11-го отверстия. Возврат на точку R.

N190 X25. Y0.; Центровка 12-го отверстия. Возврат на точку R.

N200 G80; Отмена цикла

N210 G00 Z100.; Перемещение на 100мм

N220 M9 M5; Выключение охлаждения и останов шпинделя

N230 G91 G28 Z0.; Возврат в исходную позицию по Z

N240 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N250 M01; Опциональный останов

N260 G21 G54; Активация рабочей системы координат

N270 G40 G49 G80 G90; Активация абсолютного позиционирования

N280 T2 M6; (DRILL 5) Смена инструмента, сверла 5мм

N290 G43 H2; Активация коррекции на длину инструмента

N300 G00 X21.651 Y12.5; Быстрое перемещение в положение XY

N310 S900 M3; Включение вращения шпинделя по ЧС со скоростью 900 об/мин

N320 G00 G94 Z2. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N330 G83 G99 Z-8. R2. Q10. F70.; Установка режима G99, определение и выполнение цикла G81, сверление 1-го отверстия

N340 X12.5 Y21.651; Сверление 2-го отверстия. Возврат на точку R.

N350 X0. Y25.; Сверление 3-го отверстия. Возврат на точку R.

N360 X-12.5 Y21.651; Сверление 4-го отверстия. Возврат на точку R.

N370 X-21.651 Y12.5; Сверление 5-го отверстия. Возврат на точку R.

N380 X-25. Y0.; Сверление 6-го отверстия. Возврат на точку R.

N390 X-21.651 Y-12.5; Сверление 7-го отверстия. Возврат на R.

N400 X-12.5 Y-21.651; Сверление 8-го отверстия. Возврат на точку R.

N410 X0. Y-25.; Сверление 9-го отверстия. Возврат на точку R.

N420 X12.5 Y-21.651; Сверление 10-го отверстия. Возврат на точку R.

N430 X21.651 Y-12.5; Сверление 11-го отверстия. Возврат на точку R.

N440 X25. Y0.; Сверление 12-го отверстия. Возврат на точку R.

N450 G80; Отмена цикла

N460 G00 Z100.; Перемещение на 100мм

N470 M9 M5; Выключение охлаждения и останов шпинделя

N480 G91 G28 Z0.; Возврат в исходную позицию по Z

N490 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N500 M30; Конец программы

Коррекция на инструмент

Два наиболее распространенных вида коррекции на инструмент во фрезерной обработке:

коррекция на радиус инструмента – это величина, вводимая в файл коррекции на инструмент для коррекции диаметра.

коррекция длины инструмента – это величина расстояния от режущей кромки инструмента до лицевой поверхности (торца) шпинделя, вводимая в файл для коррекции длины.

Коррекция на инструмент выполняется посредством использования файлов и кодов коррекции. Коррекция на инструмент смещает положение инструмента, основанное на значении, имеющемся в файле коррекции.

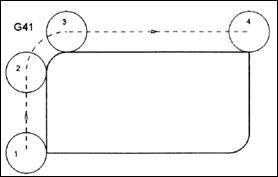

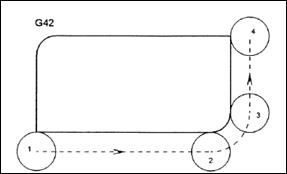

G40 — Отмена коррекции радиуса инструмента

G41 – Коррекция на инструмент слева от детали рис.21

G42 – Коррекция на инструмент справа от детали рис.21

G43 – Коррекция на длину инструмента

G49 – Отмена коррекции длины инструмента

D – номер корректора на радиус инструмента

H – номер корректора на длину инструмента

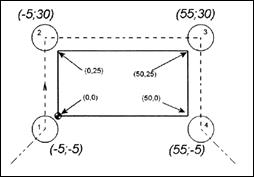

Рис. 21.Коррекция на инструмент слева от детали Коррекция на инструмент справа от детали

Для простого понимания, что такое коррекция радиуса инструмента и как с ней работать составим программу обработки наружного контура детали.

Например, необходимо отфрезеровать наружный контур фрезой диаметром 10 мм. Так как резание происходит боковой частью, то центр фрезы будет смещен на расстояние, равное радиусу (5мм) влево относительно обрабатываемого контура. Фреза перемещается последовательно через точки 1, 2, 3, 4 рис. 22 УП в упрощенном виде:

Рис. 22. контур и эквидистантная траектория для фрезы 10 мм

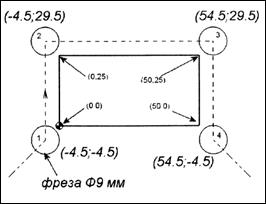

Предположим, по каким-то причинам фрезы диаметром 10мм больше не оказалось в наличии. Зато в инструментальной кладовой нашлась фреза диаметром 9мм. Придется составить еще одну программу для новой фрезы, то есть пересчитать все координаты траектории. При обработке контура новой фрезой ее центр будет смещен влево уже не на 5, а на 4,5 мм рис. 23. УП в упрощенном виде:

Рис. 23. контур и эквидистантная траектория для фрезы 9 мм

G76 – цикл автоматического нарезания резьбы

Цикл G76 является стандартным циклом, применяемым на токарных станках с ЧПУ Fanuc. Резьбовое соединение – это вид разъёмного соединения, который очень часто применяется в машиностроении. Около 70% деталей, изготовленных на токарных станках, будут содержать элементы резьбы. Соответственно, операторы ЧПУ работающие со стойкой Fanuc, должны уметь правильно запрограммировать цикл резьбы G76.

Раньше, когда станков с ЧПУ практически не было, нарезать резьбу можно было на токарно-винторезном станке. Во-первых, этот процесс занимал много времени. Во-вторых, нельзя было нарезать резьбу произвольного шага, так как шаг резьбы задавался с помощью коробки подач. В настоящее время цикл ЧПУ G76, применяемый для нарезки резьбы на токарных станках с ЧПУ, существенно облегчил эту задачу.

Предлагаем Вам разобрать на примере, как правильно запрограммировать цикл G76. Fanuc поддерживает огромное количество циклов, в данной статье мы разберем только один из них. Описание всех остальных токарных циклов Вы сможете найти в статье стандартные токарные циклы Fanuc.

Давайте посмотрим, как запрограммировать резьбу M16х2. По стандартам ЕСКД данная запись гласит, что нам нужна метрическая резьба с внешним диаметром 16 мм и шагом 2 мм.

Выбор нулевой точки резца

Для начала нам нужно выбрать подходящий резьбовой резец. Основным параметром резьбовой пластины будет её угол при вершине. В нашем случае угол пластины должен быть 60° (т.к. резьба метрическая). Вы должны убедиться, что оправка резца по своим габаритам позволяет выполнить данную операцию.

Это очень важно, так как при запуске цикла в автоматическом режиме во время реза не будет работать кнопка «CYCLE STOP». Если вы нажмёте кнопку «CYCLE STOP», то станок остановится только после возвращения резца в стартовую точку цикла. Соответственно, остановить станок получится только кнопкой «emergency stop» или «RESET».

Затем нам необходимо привязать нулевую точку резца. Мы можем привязывать ноль к кончику резца или к боковой поверхности. Если Вы планируете нарезать резьбу на прутке, то Вам подойдёт первый вариант. Однако, если резьба будет заканчиваться уступом (например, шляпкой болта), то предпочтительнее второй вариант.

Выбор стартовой точки цикла G76

Теперь мы можем перейти непосредственно к программированию. Цикл нарезания резьбы G76 программируется с помощью 2-х строк. А также, перед включением цикла необходимо переместить инструмент в стартовую точку цикла. Стартовую точку цикла следует указывать на безопасном расстоянии от заготовки, чтобы стружка могла спокойно выводиться из зоны резания.

G76 – описание цикла (первая строка)

Теперь разберёмся с первой строкой цикла. Первый параметр в ней комплексный и определяет сразу 3 параметра: количество чистовых проходов, величину сбега резьбы и способ съёма материала. Задаётся буквой Р и далее следует три двузначных числа, которые должны быть написаны слитно.

- Количество чистовых проходов как правило составляет от «01» до «03» и подбирается опытным путем. При этом следует помнить, что припуск на чистовой проход R разделится на такое количество чистовых проходов, которое мы укажем.

R = r * N

- R – размер припуска на чистовые проходы;

- r – величина одного чистового прохода;

- N – количество чистовых проходов.

- Величину сбега резьбы необходимо указывать для более плавного выхода резца из материала. Если на детали предусмотрена выточка под выход резьбы, то значение этого параметра принимается равным «00».

Параметр может принимать любые целые значения в интервале от «00» до «99». Длинна самого сбега рассчитывается по вышеуказанной формуле.

- Способ съёма материала бывает с прямым врезанием и боковым врезанием. Прямое врезание лучше применять на резьбовых резцах, обладающих низкой боковой жёсткостью. Оно обеспечивает распределённую нагрузку на резец.

Но если требуется нарезать резьбу большой глубины, то правильнее применять боковое врезание. Благодаря этому снижается площадь контакта кромки резца с заготовкой. Если на поверхности резьбы образуется дробление, то применение бокового врезания может помочь в этой ситуации. Данный параметр может принимать значения от «00» до «99», в зависимости от угла нарезаемой резьбы. Для метрической резьбы не более «60»

Ещё два параметра, прописываемых в первой строке цикла, отмечены на следующем рисунке:

- Q — величина съёма материала при проходах, которые следуют за первым проходом. Задаётся в микрометрах.

- R – значение припуска на чистовые проходы. Задаётся в миллиметрах.

G76 – описание цикла (вторая строка)

Во второй строке цикла параметров больше чем в первой. Обратите внимание, что программисты компании Fanuc разработали цикл нарезания резьбы G76 таким образом, что в двух строках используются параметры, имеющие одинаковые буквенные обозначения. Так что будьте очень внимательны!

Графическое описание токарного цикла G76:

- P – это высота профиля резьбы. Этот параметр рассчитывается по формуле:

P = F * α = 2 * 0,542 = 1,083

- F – шаг резьбы;

- α – коэффициент, зависящий от угла резьбы. Для метрической резьбы α = 0,542.

Полученное значение умножаем на 1000, поскольку параметр Р задаётся в микрометрах и для нашего примера получаем P = 1083.

- X – это внутренний диаметр резьбы. Его можно рассчитать по формуле:

X = D – 2P = 16 – 2 *1,083 = 13,835

- D – это внешний диаметр резьбы. В нашем примере он равен 16 мм.

- Z – это длина резьбы. Не забывайте, что этот параметр указывается в абсолютной системе координат, то есть со знаком «минус». В нашем примере Z = -30.

- Q – это величина съёма при первом проходе. Из-за того, что при первом проходе нагрузка на резец минимальная, то первый проход можно делать чуть большим, чем последующие. Выберем значение Q равным 0,5 миллиметров. Так как этот параметр задаётся в микрометрах, то Q = 500.

- F – это шаг резьбы. По факту этот параметр обозначает подачу, но так как на токарном станке мы задаём подачу в мм/оборот, то подача будет равна шагу резьбы. Для нашего примера F =2.

В конечном итоге цикл G76 (цикл нарезки резьбы) для нашего примера будет выглядеть следующим образом:

На этом описание токарного цикла G76 подошло к концу. В следующей статье мы рассмотрим нюансы нарезания внутренней, левой, многозаходной и конической резьбы.

Источник: inteh-stanki.ru

3.10. Циклы нарезания резьбы g31, g32, g33

Многопроходное нарезание резьбы резцом программируется с помощью цикла G31.

Цикл имеет следующую структуру:

где G31 – номер цикла резьбонарезания; X – номинальный диаметр резьбы; Z – длина резьбы или координата конечной точки резьбы; F – шаг резьбы, записывается с учетом дискретности 0,0001; Р1 – полная глубина резьбы на сторону с учетом дискретности 0,01 (определяется по справочнику или приближенно по формуле Р1 = 0,65·F, где F – шаг резьбы); Р2 – глубина прохода на сторону (задается технологом или оператором) (рис. 31).

Рис. 31. Схема структуры автоматического цикла нарезания резьбы G31

Цикл нарезания многопроходный, все рабочие ходы, за исключением четырех последних, выполняют с глубиной, заданной в последнем кадре резьбонарезания (Р2). В каждом из четырех последних рабочих ходов глубина резания автоматически делится на два. После нарезания резьбы резец возвращается в начальную точку цикла, откуда его можно отвести по программе в исходную точку.

При нарезании резьб с шагом до 2 мм резец при каждом проходе подают на глубину перпендикулярно к оси детали. Для этого перед началом обработки детали в оперативное запоминающее устройство (ОЗУ) вводят постоянный параметр N6 P0, для чего нажимают клавиши N, 6, Р, 0.

Если шаг резьбы более 2,5 мм, то рекомендуется выполнять врезание резца под углом ε/2 = 30°, чтобы в работе участвовала одна режущая кромка. В этом случае постоянный параметр Р вычисляется по формуле Р = 4086 tg 30° = 2365. Ввод выполняют последовательным нажатием клавиш N, 6, P, 2, 3, 6, 5.

Модульную резьбу (профиль трапецеидальный с углом 40°, шаг – кратный числу π), с модулем более 0,5 мм нарезают с врезанием под углом 20°. Постоянный параметр Р = 4096 tg 20° =1491 вводят нажатием клавиш N, 6, Р, 1, 4, 9, 1. После набора параметров нажимают клавишу 15 (ввод информации) (см. рис. 1).

Величину пути подхода резца (воздушного зазора для разгона привода) по оси Z принимают не менее двух шагов нарезаемой резьбы.

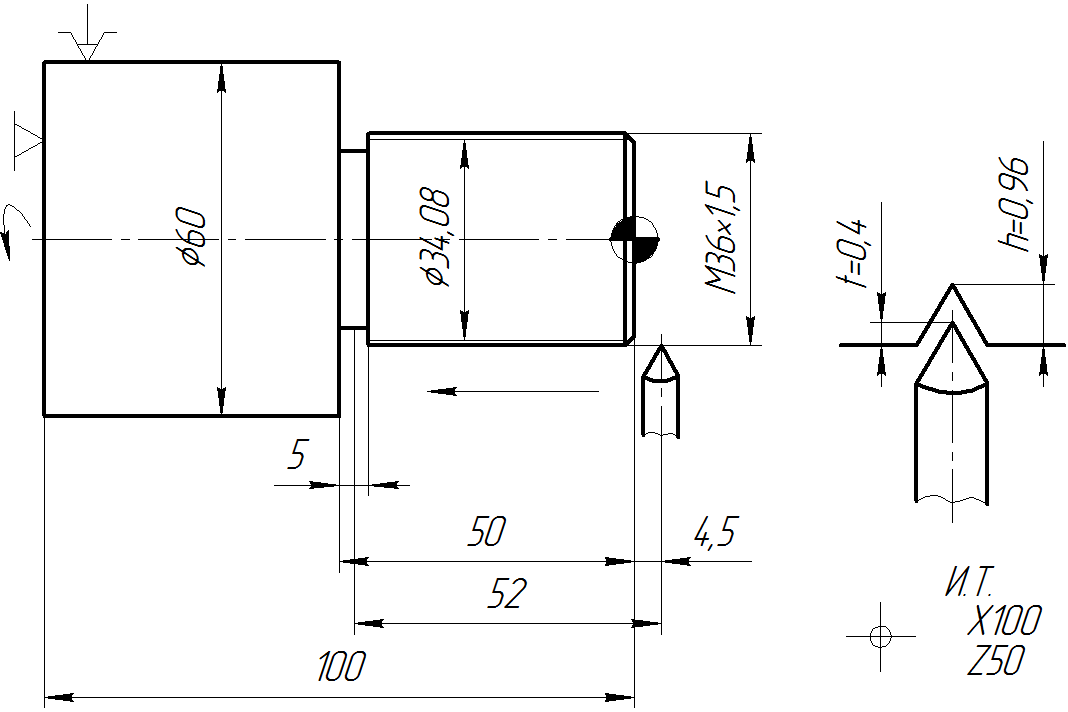

Рассмотрим применение цикла G31 для нарезания резьбы М36х1,5 резцом на резьбовом валике (рис. 32).

Рис. 32. Схема нарезания резьбы М36х1,5 на резьбовом валике

Управляющая программа для нарезания резьбы М36х1,5 имеет вид:

Третий диапазон частоты вращения шпинделя.

Источник: studfile.net